因具有高功率密度和快速充放电特性,由电介质材料组成的介电电容器受到广泛关注,在脉冲电源系统中具有良好的潜在应用前景[1-2].作为一种典型电介质材料,PbZrO3(PZO)反铁电材料由于在电场诱导的反铁电![]() 铁电相转变过程中具有较高的能量存储密度而得到了广泛研究[3-4].相比于陶瓷块体,反铁电薄膜可以在更高的电场强度下获得更大的储能密度.目前PZO反铁电薄膜的制备方法包括溶胶

铁电相转变过程中具有较高的能量存储密度而得到了广泛研究[3-4].相比于陶瓷块体,反铁电薄膜可以在更高的电场强度下获得更大的储能密度.目前PZO反铁电薄膜的制备方法包括溶胶![]() 凝胶法[5-6]、脉冲激光沉积法[7-8]、磁控溅射法[9-10]等,且每种制备方法都具有各自的优点和缺点.

凝胶法[5-6]、脉冲激光沉积法[7-8]、磁控溅射法[9-10]等,且每种制备方法都具有各自的优点和缺点.

近年来,微波照射技术已被广泛应用于功能薄膜材料的结晶过程[11-15].相比于普通加热,微波照射在较短时间或较低温度下可以获得具有良好铁电性能的钙钛矿Pb(Zr,Ti)O3(PZT)薄膜[11-13],这是由于在结晶过程中,微波照射可以降低非晶相转变为钙钛矿相的相变能量势垒[11].在微波照射下交变磁场在电极表面形成涡流,从而以欧姆损耗的形式产生热量,因此,在PZT薄膜的结晶过程中,热源主要来自于电极材料[15].另外,由于可对PZT薄膜抗疲劳性能起到良好改善作用,SrRuO3[16]、LaSrMnO3[17]、LaNiO3(LNO)[13]等钙钛矿相导电金属氧化物已被广泛用作电极材料.此外,LNO电极薄膜相比Pt电极在微波磁场中具有更好的加热效果,而较大的加热速率对钙钛矿相的形核和长大具有促进作用,因此,以LNO为底电极的PZT薄膜具有更致密的微结构[13].目前,微波照射对反铁电薄膜结晶过程的影响机理尚不明晰.根据铁电薄膜的相关研究结果,可以预测微波照射能够改善反铁电薄膜的微结构,进而提高其电击穿强度,从而获得优良的储能性能.本文利用溶胶![]() 凝胶法在LNO薄膜上制备了非晶态PZO薄膜,然后采用微波照射使其结晶,并研究了PZO薄膜的微结构、电学性能和储能性能.

凝胶法在LNO薄膜上制备了非晶态PZO薄膜,然后采用微波照射使其结晶,并研究了PZO薄膜的微结构、电学性能和储能性能.

在SiO2/Si基板制备过程中首先对Si晶片表面进行氧化处理,使其产生300 nm厚的SiO2膜层,然后利用金刚石刀切割得到尺寸为1 cm×1 cm的SiO2/Si基板.采用硝酸镧(La(NO3)3·6H2O,99%)、醋酸镍(Ni(CH3COO)2·4H2O,98%)为溶质,乙二醇甲醚(C3H3O2,99.6%)、冰醋酸(CH3COOH,99.5%)为溶剂,配置LNO前驱体溶液.按照La、Ni摩尔比为1∶1,以0.3 mol/L的浓度标准将硝酸镧和醋酸镍分别在室温下溶解在乙二醇甲醚和冰醋酸中,然后将两者混合搅拌均匀直至溶液清澈稳定.静置24 h后,将上述溶液沉积在SiO2/Si基板上,以3 000 r/min的速率旋涂40 s,随后在120 ℃热板上干燥5 min,然后在700 ℃马弗炉中加热30 min.将上述步骤重复4次,从而得到厚度约为150 nm的LNO薄膜.

采用乙酸铅(Pb(CH3COO)2·3H2O,99.5%)和正丙醇锆(Zr(OCH2CH2CH3)4,75%)为溶质,乙二醇甲醚(C3H3O2,99.6%)为溶剂,配置PZO前驱体溶液.按照Pb、Zr摩尔比为1.2∶1,以0.5 mol/L的浓度标准将乙酸铅溶解在乙二醇甲醚中,并在130 ℃下蒸馏90 min,蒸馏结束后将溶液冷却至室温,添加正丙醇锆,并在室温下搅拌2 h,得到清澈稳定的溶液.静置24 h后,将溶液沉积在LNO/SiO2/Si基板上,以3 000 r/min的速率旋涂40 s,随后在120 ℃热板上干燥5 min,然后在450 ℃马弗炉中热分解5 min.将上述步骤重复5次,从而得到厚度约为500 nm的非晶态PZO薄膜.在最终退火前,为了防止Pb在高温退火过程中自薄膜表面挥发,再以相同参数旋涂一层PbO保护层,且PbO溶液浓度为0.4 mol/L.最后,采用微波照射对非晶态PZO薄膜进行结晶化处理.采用TE103单模式微波源设备,微波频率为2.45 GHz,波长为14.8 cm,并在谐振腔内分别设置电场最大位置和磁场最大位置.实验所用样品均在磁场最大处进行微波照射,并利用红外测温仪在样品上方进行测温.

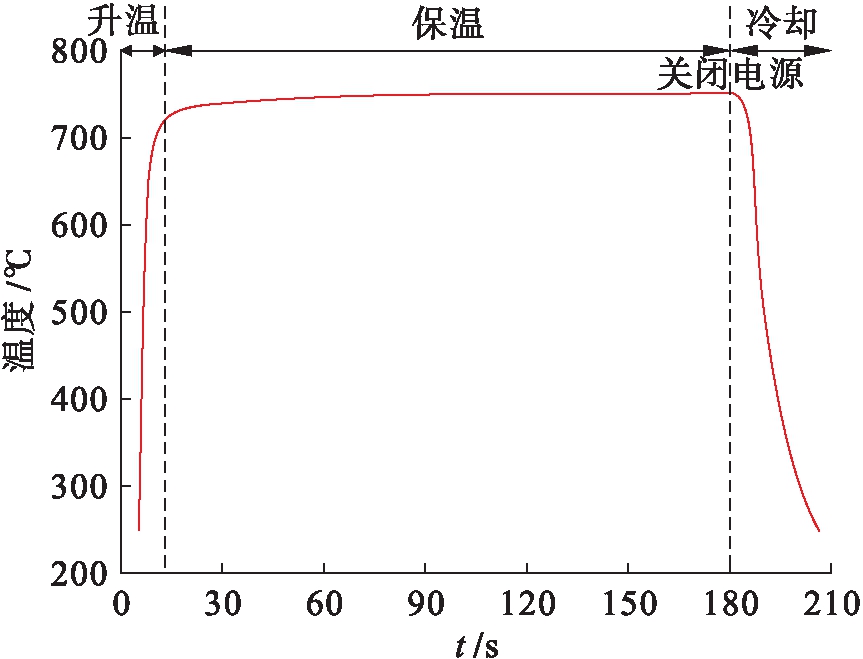

图1为微波源功率600 W时,PZO薄膜在微波照射下的加热曲线.通过调控输出功率,令加热速率为70 ℃/s,加热温度为750 ℃,整个照射时间为60~300 s.

图1 PZO薄膜的加热曲线

Fig.1 Heating curve of PZO films

采用X射线衍射仪(XRD,Discover 8,Bruker,德国)对PZO薄膜的晶体结构和物相进行表征.利用扫描电子显微镜(FE-SEM,SU8010N,Hitachi,日本)观察PZO薄膜的表面和截面形貌.利用标准铁电测试系统(TF2000E,Aixacct,Aachen,德国)对薄膜进行电学性能测试,并以此评价薄膜的电学和储能性能.为了进行电学性能测试,预先在薄膜表面溅射多个半径为0.1 mm、厚度为100 nm的Au电极.

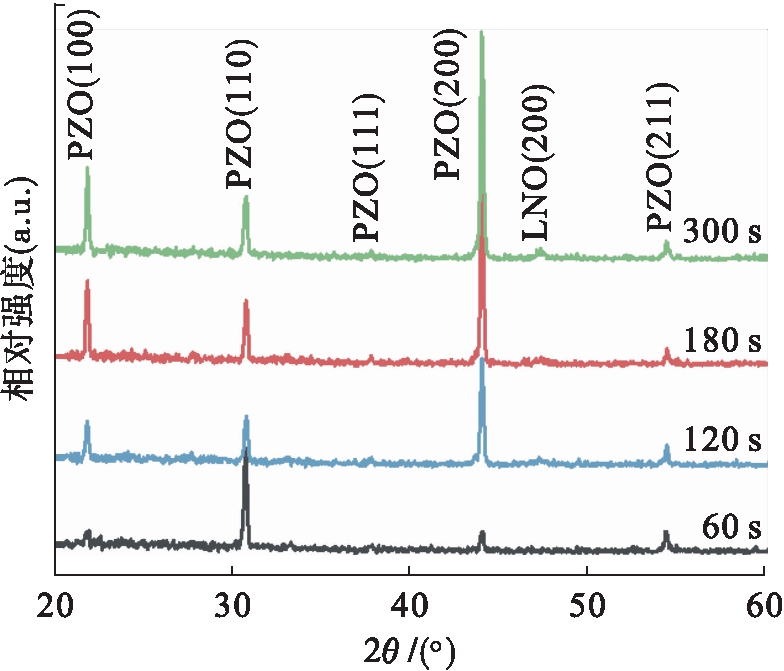

图2为微波照射不同时间后PZO薄膜的XRD图谱.由图2可见,所有PZO薄膜均结晶为钙钛矿相,未检测出第二相.微波照射60 s后,钙钛矿相衍射峰是随机取向的.当微波照射时间增加到120 s时,(110)面衍射强度下降,而(100)面和(200)面衍射强度小幅度增加.当微波照射时间增加到180 s时,(100)面和(200)面衍射强度迅速增加,因而PZO薄膜表现出高度择优取向特征.当微波照射时间进一步增加到300 s时,钙钛矿相衍射峰几乎未变化,说明在微波照射180 s后PZO薄膜已经完全结晶为钙钛矿相.因此,利用微波照射只需要180 s就可以获得钙钛矿相PZO薄膜.

图2 PZO薄膜的XRD图谱

Fig.2 XRD spectra of PZO films

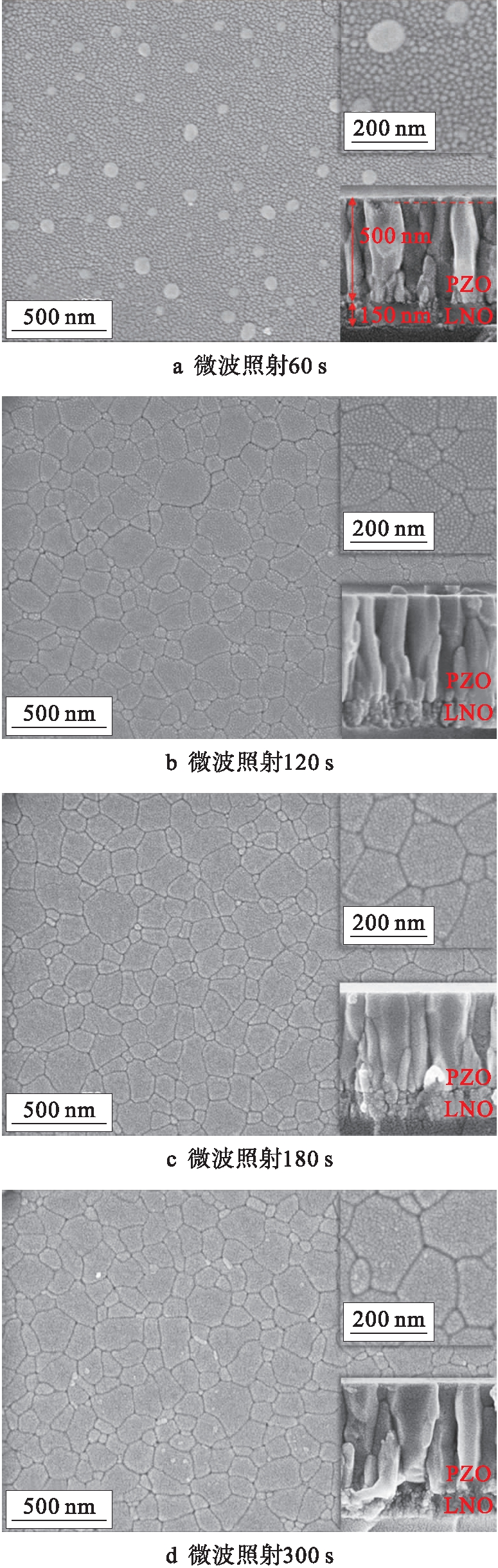

图3为微波照射不同时间后PZO薄膜的表面和截面形貌.由图3可见,PZO薄膜呈现柱状晶粒结构,厚度约为500 nm,LNO薄膜厚度约为150 nm.微波照射60 s后,由于PbO保护层未完全挥发掉,因而在薄膜表面仍然存在少量PbO颗粒.此外,薄膜表面被粒径大小约为20 nm的细小晶粒覆盖,且该细小晶粒只存在于薄膜表面,厚度约为30 nm,而绝大部分薄膜基体为柱状晶结构.当微波照射时间增加到120 s时,薄膜表面可以观察到大晶粒的生成,其粒径尺寸约为130 nm,但仍有部分小晶粒存在于大晶粒表面.当微波照射时间增加到180 s时,小晶粒区域消失,大晶粒结构已完全布满了整个薄膜表面,且晶粒非常清晰,此时PZO薄膜的柱状晶粒结构已贯穿整个薄膜.当微波照射时间进一步增加到300 s时,薄膜表面和截面形貌几乎未发生变化.上述微结构随着微波照射时间的变化规律与XRD结果相对应.

当微波照射时间达到180 s时,整个薄膜完全转变为钙钛矿相.因此,可以确定薄膜中的大晶粒为钙钛矿相.根据相关文献[4,11-12]报道可知,铅基钙钛矿氧化物薄膜的结晶过程为:先由非晶相转变为烧绿石相,再由烧绿石相转变为钙钛矿相.因此,在薄膜表面和截面中观察到的细小晶粒应该为烧绿石相.由于烧绿石相的数量非常少,因而无法通过XRD设备检测到,这与相关文献[4]报道的结果一致.另外,微波照射180 s后结晶的PZO薄膜晶粒大小均匀,且微结构致密,这有利于减小PZO薄膜的漏电流密度,从而获得较高的电击穿强度[3].

图3 PZO薄膜的表面和截面SEM图像

Fig.3 SEM images of surfaces and cross-sections of PZO films

采用普通加热方式来制备钙钛矿相PZO薄膜的最低温度通常为600 ℃,且保温时间至少为30 min.然而通过微波照射加热,在750 ℃条件下只需要微波照射180 s就可获得PZO薄膜,这远比普通加热所需时间短.在微波照射过程中PZO薄膜的快速结晶可能与多种因素有关.微波照射过程中样品的升温速率约为70 ℃/s,这与快速退火炉的升温速率相当,且比普通加热过程要快得多.利用快速退火炉来结晶反铁电薄膜已经被广泛研究,结果表明,较高的升温速率可以促进反铁电薄膜从非晶相转变为钙钛矿相,并获得致密的微结构[4-6].另外,除了上述与微波相关的热效应外,在微波照射过程中还必须考虑微波的“非热效应”.在微波照射过程中微波的电磁能量可以减少铁电薄膜在结晶过程中非晶相转变为钙钛矿相所需的活化能,因而钙钛矿晶粒的形核与生长变得更加容易[11-12].由传质驱动力模型可知,当带电离子在晶界或界面附近存在浓度梯度时,微波可以增强这些带电离子的输运[11-12].因此,在PZO薄膜的结晶过程中,微波照射可以诱导钙钛矿相形核并长大,从而获得晶粒大小均匀的钙钛矿晶粒.基于以上因素的共同作用,在微波照射条件下PZO薄膜可以实现快速结晶.具有均匀粒径尺寸和致密微结构的钙钛矿PZO薄膜有望具有良好的储能性能.

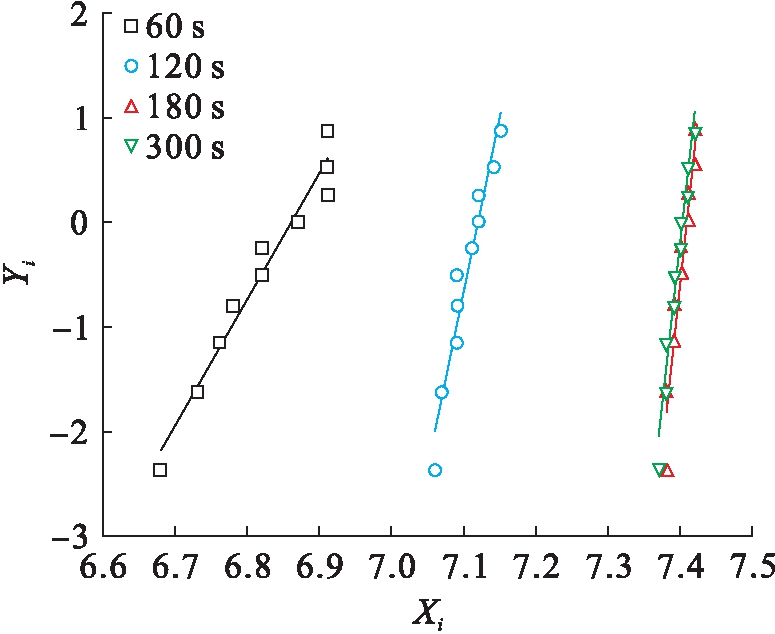

电击穿强度是影响电介质材料储能性能的一个重要因素,可用Weibull分布函数进行分析,具体表达式[4]为

Xi=ln Ei

(1)

(2)

(3)

式中:Xi和Yi分别为Weibull分布函数中的两个不同参数;Ei为每个样品的电击穿强度;i为样本序号;n为样品总数;pi为对应样品在Ei电场下被击穿的概率.根据Weibull分布函数公式可知,Xi和Yi呈线性关系,拟合直线与Yi=0处轴线的截距为电击穿强度的平均值.

图4为PZO薄膜电击穿强度的Weibull分布图.通过计算可以得出当微波照射60、120、180和300 s时,PZO薄膜的电击穿强度平均值分别为953、1 236、1 652和1 634 kV/cm.根据薄膜的表面和截面SEM观察结果可知,当微波照射时间为60 s时,PZO薄膜由钙钛矿相和烧绿石相组成.在外加电场作用下空间电荷倾向于在钙钛矿相与烧绿石相的界面处聚集,这将显著增加薄膜内部的局域电场,从而令薄膜表现出较低的电击穿强度[18].随着微波照射时间的增加,烧绿石相含量逐渐降低,局域电场对电击穿强度的削弱作用逐渐减小.当微波照射180 s后,PZO薄膜全部由钙钛矿相组成,此时局域电场消失,因而表现出更高的电击穿强度.微波照射300 s后的PZO薄膜微结构变化不大,因而表现出与微波照射180 s后近似相同的电击穿强度.

图4 PZO薄膜电击穿强度的Weibull分布图

Fig.4 Weibull distribution plots of electric breakdown strength for PZO films

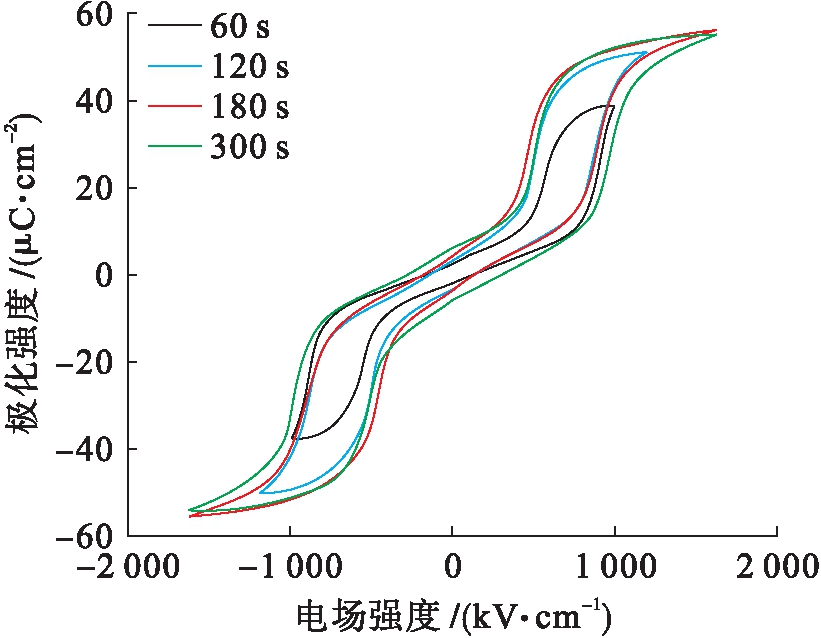

图5为微波照射不同时间后PZO薄膜的极化![]() 电场电滞回线.由图5可知,随着微波照射时间的增加,PZO薄膜的最大极化强度逐渐增大,且剩余极化强度几乎不变.当微波照射时间为60 s和120 s时,由于此时钙钛矿相和烧绿石相同时存在,PZO薄膜具有较小的电击穿强度,因而在外加电场下薄膜未能实现饱和极化前便被击穿,从而表现出较低的最大极化强度.当微波照射180 s后,PZO薄膜已经完全结晶为钙钛矿相,可以被完全极化,在外加电场1 640 kV/cm下其饱和极化强度可达57 μC/cm2.微波照射300 s后的PZO薄膜微结构变化不大,因而其对应的电滞回线几乎不发生变化.综上所述,在750 ℃条件下通过微波照射180 s就可以获得具有良好铁电性能的PZO薄膜.

电场电滞回线.由图5可知,随着微波照射时间的增加,PZO薄膜的最大极化强度逐渐增大,且剩余极化强度几乎不变.当微波照射时间为60 s和120 s时,由于此时钙钛矿相和烧绿石相同时存在,PZO薄膜具有较小的电击穿强度,因而在外加电场下薄膜未能实现饱和极化前便被击穿,从而表现出较低的最大极化强度.当微波照射180 s后,PZO薄膜已经完全结晶为钙钛矿相,可以被完全极化,在外加电场1 640 kV/cm下其饱和极化强度可达57 μC/cm2.微波照射300 s后的PZO薄膜微结构变化不大,因而其对应的电滞回线几乎不发生变化.综上所述,在750 ℃条件下通过微波照射180 s就可以获得具有良好铁电性能的PZO薄膜.

一般储能密度和储能效率是评价反铁电材料储能性能的两个最重要因素[1-2].

储能密度计算公式为

图5 PZO薄膜的极化![]() 电场电滞回线

电场电滞回线

Fig.5 Polarization-electric field hysteresis loops of PZO films

Wrec=![]() EdP

EdP

(4)

式中:E为外加电场强度;P为极化强度;Pmax为最大极化强度;Pr为剩余极化强度.

储能效率计算公式为

(5)

式中,Wloss为能量损耗,可以通过电滞回线围成的面积计算得出.

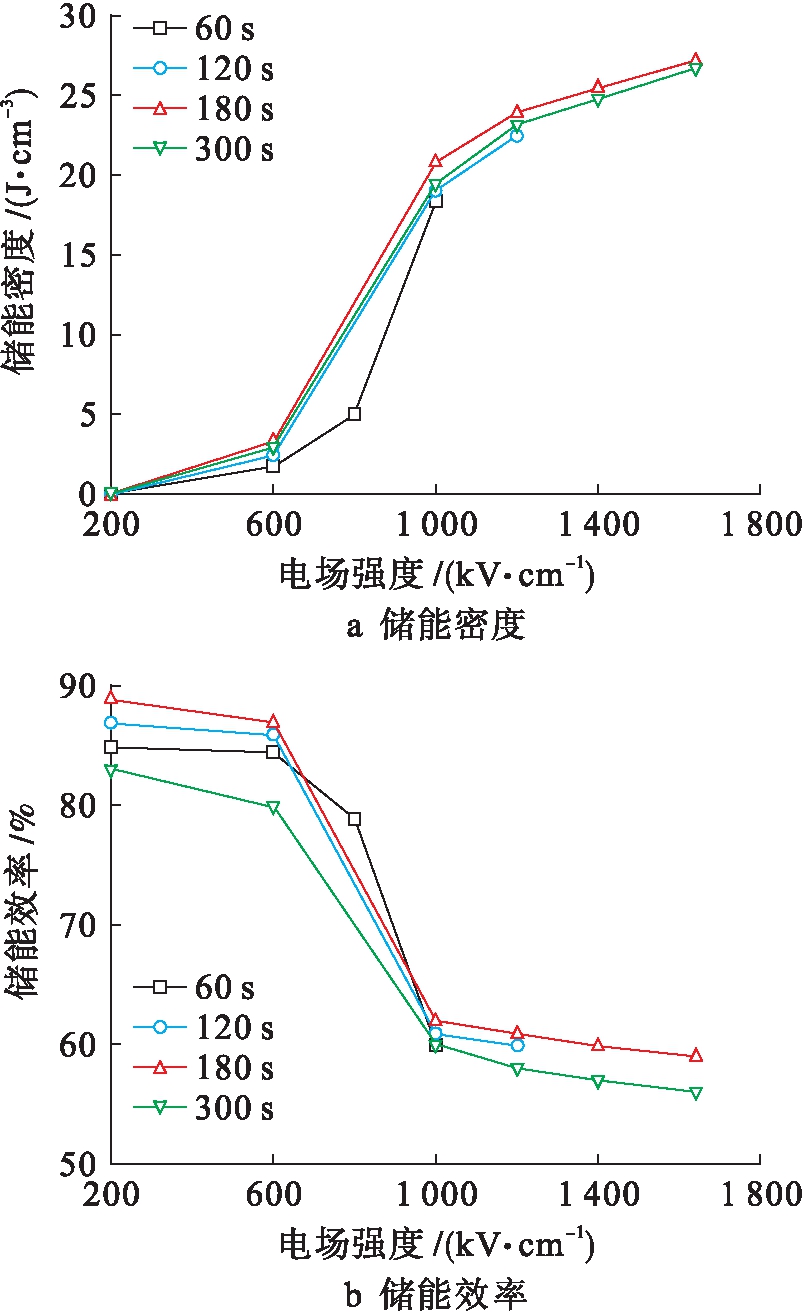

根据图5中的电滞回线与式(4)、(5)分别计算微波照射不同时间后PZO薄膜的储能密度和储能效率.图6为PZO薄膜的储能密度和储能效率随外加电场的变化规律.由图6可见,PZO薄膜的储能密度在发生反铁电相![]() 铁电相转变时迅速增加,随后在铁电极化趋近于饱和时开始缓慢增加.由于在高场强下极化强度的变化表现出滞后性,因而PZO薄膜的储能效率随着外加电场的增大而减小.当微波照射时间为180 s时,PZO薄膜的储能密度在1 640 kV/cm电场下达到27.3 J/cm3,储能效率达到59%,表现出良好的储能性能.

铁电相转变时迅速增加,随后在铁电极化趋近于饱和时开始缓慢增加.由于在高场强下极化强度的变化表现出滞后性,因而PZO薄膜的储能效率随着外加电场的增大而减小.当微波照射时间为180 s时,PZO薄膜的储能密度在1 640 kV/cm电场下达到27.3 J/cm3,储能效率达到59%,表现出良好的储能性能.

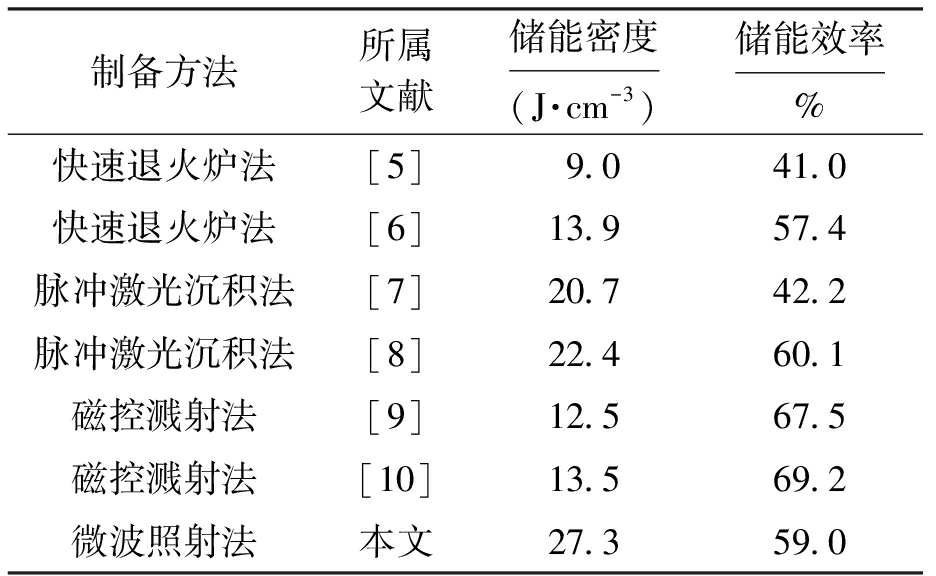

表1为几种不同方法制备的PZO薄膜的储能性能[5-10].由表1可见,通过微波照射制备的PZO薄膜具有较高的储能密度.采用脉冲激光沉积和磁控溅射等物理方法制备的PZO薄膜,由于具有较高的薄膜质量,因而具有较高的储能效率.在后续工作中需要进一步优化工艺参数,以实现PZO薄膜在微波照射中的低温制备,从而减少结晶过程中铅的挥发,以期获得高质量PZO薄膜,进而获得更高的储能效率.综上所述,在结晶阶段使用微波照射技术可以有效获得具有优良储能性能的PZO反铁电薄膜.

图6 PZO薄膜的储能性能

Fig.6 Energy storage performances of PZO films

表1 不同方法制备的PZO薄膜的储能性能

Tab.1 Energy storage performances of PZO films prepared by different methods

制备方法所属文献储能密度(J·cm-3)储能效率%快速退火炉法[5]9.041.0快速退火炉法[6]13.957.4脉冲激光沉积法[7]20.742.2脉冲激光沉积法[8]22.460.1磁控溅射法[9]12.567.5磁控溅射法[10]13.569.2微波照射法本文27.359.0

通过溶胶![]() 凝胶法在LNO薄膜上制备了非晶态PZO薄膜,采用微波照射使其结晶,并研究了PZO薄膜的微结构、电学性能和储能性能随微波照射时间的变化规律.结果表明,通过微波照射,在750 ℃下只需要180 s就可以制备出钙钛矿相PZO薄膜,且薄膜晶粒大小均匀,微结构致密.在1 640 kV/cm电场下,PZO薄膜具有27.3 J/cm3的储能密度和59%的储能效率,表现出良好的储能性能.因此,在结晶过程使用微波照射技术可以获得具有优良储能性能的PZO反铁电薄膜.

凝胶法在LNO薄膜上制备了非晶态PZO薄膜,采用微波照射使其结晶,并研究了PZO薄膜的微结构、电学性能和储能性能随微波照射时间的变化规律.结果表明,通过微波照射,在750 ℃下只需要180 s就可以制备出钙钛矿相PZO薄膜,且薄膜晶粒大小均匀,微结构致密.在1 640 kV/cm电场下,PZO薄膜具有27.3 J/cm3的储能密度和59%的储能效率,表现出良好的储能性能.因此,在结晶过程使用微波照射技术可以获得具有优良储能性能的PZO反铁电薄膜.

[1]Sun Z,Wang Z,Tian Y,et al.Progress,outlook and challenges in lead-free energy-storage ferroelectrics [J].Advanced Electronic Materials,2020,6(1):698-705.

[2]Phoon B L,Lai C W,Juan J C,et al.A review of synthesis and morphology of SrTiO3 for energy and other applications [J].International Journal of Energy Research,2019,43(10):5151-5174.

[3]Shen B,Li Y,Sun N,et al.Enhanced energy-storage performance of an all-inorganic flexible bilayer-like antiferroelectric thin film via using electric field engineering [J].Nanoscale,2020,12(16):8958-8968.

[4]Li Y Z,Lin J L,Bai Y,et al.Ultrahigh energy storage properties of (PbCa)ZrO3 antiferroelectric thin films via constructing pyrochlore nanocrystalline structure [J].ACS Nano,2020,14:6857-6865.

[5]Zhang T,Zhao Y,Li W,et al.High energy storage density at low electric field of ABO3 antiferroelectric films with ionic pair doping [J].Energy Storage Materials,2019,18:238-245.

[6]Li Y Z,Wang Z J,Bai Y,et al.High energy storage performance in Ca-doped PbZrO3 antiferroelectric films [J].Journal of the European Ceramic Society,2019,40(4):1285-1292.

[7]Nguyen M D,Trinh T T,Dang H T,et al.Understanding the effects of electric-field-induced phase transition and polarization loop behavior on the energy storage performance of antiferroelectric PbZrO3 thin films [J].Thin Solid Films,2020,697:794-805.

[8]Nguyen M D,Guus R.Electric field-induced phase transition and energy storage performance of highly-textured PbZrO3 antiferroelectric films with a deposition temperature dependence [J].Journal of the European Ceramic Society,2018,38(15):4953-4961.

[9]Guo X,Ge J,Ponchel F,et al.Effect of Sn substitution on the energy storage properties of high (001)-oriented PbZrO3 thin films [J].Thin Solid Films,2017,632:93-96.

[10]Ge J,Remiens D,Dong X,et al.Enhancement of energy storage in epitaxial PbZrO3 antiferroelectric films using strain engineering [J].Applied Physics Letters,2014,105(11):908-915.

[11]Chen Y N,Wang Z J,Yang T,et al.Crystallization kinetics of amorphous lead zirconate titanate thin films in a microwave magnetic field [J].Acta Materialia,2014,71:1-10.

[12]Zhang Y J,Wang Z J,Chen Y N,et al.Crystallization kinetics of PbTiO3 ferroelectric films:comparison of microwave irradiation with conventional heating [J].Journal of the European Ceramic Society,2018,38(1):105-111.

[13]Chen Y N,Wang Z J.Rapid microwave annealing of amorphous lead zirconate titanate thin films deposited by sol-gel method on LaNiO3/SiO2/Si substrates [J].Journal of the American Ceramic Society,2013,96(1):90-95.

[14]Zhang Y J,Wang Z J,Bai Y,et al.Enhanced electrical properties of epitaxial PZT films deposited by sol-gel method and crystallized by microwave irradiation [J].Journal of Alloys and Compounds,2018,757:24-30.

[15]Cao Z,Wang Z,Yoshikawa N,et al.Microwave heating origination and rapid crystallization of PZT thin films in separated H field [J].Journal of Physics D:Applied Physics,2008,41(9):2003-2009.

[16]Qi H,Yang J,Chen H,et al.Influence of substrate thickness on the electrical properties of flexible PbZr0.52Ti0.48O3 thin films grown on mica [J].Journal of Electronic Materials,2020,49(9):5449-5454.

[17]Pan H,Zeng Y,Shen Y,et al.Thickness-dependent dielectric and energy storage properties of (Pb0.96La0.04)(Zr0.98Ti0.02)O3 antiferroelectric thin films [J].Journal of Applied Physics,2016,119(12):106-115.

[18]Zhang G,Brannum D,Dong D,et al.Interfacial polarization-induced loss mechanisms in polypropylene/BaTiO3nanocomposite dielectrics [J].Chemistry of Materials,2016,28(13):4646-4660.