2A12铝合金是一种轻型铝合金,具有硬度高、导电性强、热稳定性好的优点,被广泛应用在航空航天、电力传输的结构件上.2A12铝合金是以Cu为主要添加元素的合金,由于基体中Al2Cu和Al2CuMg相的析出产生了贫Cu区,因而容易发生晶间腐蚀[1].通常可在2A12铝合金表面包覆一层包铝层以提高其耐蚀性,但是这层包铝层容易断裂且耐蚀性有限.因此,化学转化、阳极氧化、电镀、化学镀、涂覆有机物涂层[2-6]等方法被广泛研究,以期提高2A12铝合金的耐蚀性,并扩大其使用范围.

微弧氧化技术是一种新兴的表面处理技术,该技术利用电化学、等离子体化学、热化学反应等共同作用,在铝、镁、钛等金属及合金的表面原位生成一层氧化物陶瓷膜[7],该膜层具有与基体结合紧密、硬度高、强度高、耐磨性好、耐蚀性好等优点[8].然而,在微弧氧化过程中,在等离子体作用下氧化微区受到高温高压作用,使得基体金属熔融并向外喷出,遇到温度低的电解液又瞬间凝固,且上述反应还伴随着氧气的产生,正是这些氧气的逸出导致膜层中存在微孔、微裂纹等微观缺陷[9].当膜层处于腐蚀介质中时,这些微孔、微裂纹等膜层中薄弱地方就成了腐蚀介质的“突破口”,使得腐蚀介质更容易穿过膜层到达基体并发生腐蚀[10].

目前提高微弧氧化膜层耐蚀性的主要方法有三种:对基体进行前处理,在电解液中加入添加剂或颗粒以及对微弧氧化膜进行后处理[11].2A12铝合金作为结构件,通常具有复杂形状和精密尺寸,前处理、后处理不仅操作复杂,且易影响结构件的精度,因而不宜采用这两种方法[12].通常采用在电解液中添加添加剂或颗粒来提高微弧氧化膜层的耐蚀性,这种方法也是最便宜、最方便的方法之一[13].ZrO2是一种熔点高、热膨胀系数大、导热率低、耐磨性高、耐蚀性好的一种无机非金属材料,含有ZrO2的微弧氧化膜层具有较好的耐磨性、耐蚀性、隔热性能、热震性能、抑菌性能等[14-15].通常有两种方法制备含有ZrO2的微弧氧化膜[16-17]:一种是在锆酸盐电解液中制备氧化膜,但这种方法的电解液主要采用氟锆酸钾,这种电解液是一种有毒物质,具有腐蚀性且污染环境,使用后需经处理才能排放;另一种是采用两步法制备氧化膜,一般先制备一层不含锆的微弧氧化膜,然后通过微弧氧化、等离子体喷涂等技术制备第二层含有ZrO2的膜层,工序较为复杂.本文利用纳米颗粒的特性,将纳米ZrO2颗粒加入电解液中,制备无毒环保型含有ZrO2颗粒的微弧氧化复合膜层,研究ZrO2颗粒含量对2A12铝合金表面微弧氧化膜层微观结构、相组成与耐蚀性的影响.

1 材料与方法

1.1 微弧氧化膜层制备

2A12铝合金样品尺寸为50 mm×25 mm×2 mm.利用无水乙醇、去离子水对样品表面进行除油、清洗处理,然后冷风吹干.纳米ZrO2颗粒的晶粒尺寸约为100 nm.电解液主要成分为Na2SiO3,含量为5 g/L,所用化学试剂均为分析纯.采用非对称双极性脉冲电源对样品进行微弧氧化处理.将2A12铝合金作为阳极,石墨板作为阴极,利用超声和机械搅拌装置分散电解液中的纳米ZrO2颗粒,且其含量分别为1、2、3 g/L.电流密度为2 A/cm2,频率为200 Hz,占空比为60%,电解液温度控制在45 ℃以下.微弧氧化处理后,利用去离子水将样品表面冲洗干净并用暖风吹干.

1.2 微弧氧化膜层形貌与结构分析

使用德国EPK公司生产的Minitest600B涡流测厚仪测量微弧氧化膜层的厚度.采用美国FEI公司生产的S50型扫描电子显微镜观察氧化膜层的表面与截面形貌,并结合电镜附带的能谱仪(EDS)对膜层表面进行元素含量分析.采用荷兰PANalytical B.V.生产的X’Pert PRO X射线衍射仪对氧化膜层进行晶体结构分析,辐射源为Cu靶Kα源,管电源为40 kV,扫描速度为10 (°)/min,扫描范围为10°~90°.

1.3 微弧氧化膜层耐蚀性分析

通过测量氧化膜层的极化曲线和电化学阻抗谱来分析膜层的耐蚀性.采用上海辰华公司生产的CHI660E电化学工作站,在质量分数为3.5%的NaCl溶液中利用三电极体系进行膜层耐蚀性分析.其中,样品为工作电极,密封后工作面积为1 cm2,饱和甘汞电极为参比电极,铂电极为辅助电极.测量前,需将工作电极置于NaCl溶液中15 min使得电极表面达到稳态.极化曲线扫描范围为-1.8~0.5 V,扫描速率为5 mV/s.当测量电化学阻抗谱时,正弦扰动信号的相对开路电位为10 mV,频率扫描范围为10 mHz~100 kHz,采用Zsimpwin软件分析所得数据.

2 结果与讨论

2.1 相分析

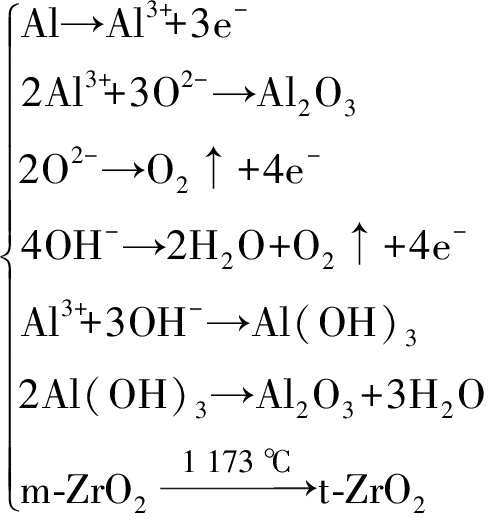

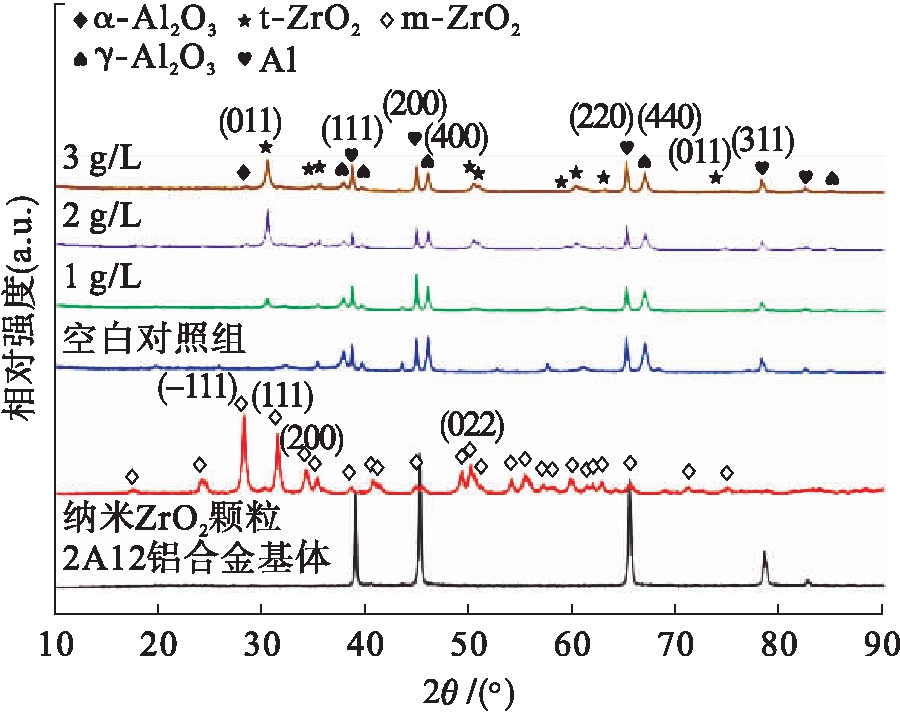

图1为不同ZrO2含量下微弧氧化复合膜的XRD谱图.利用Jade软件分析所得衍射峰可知,原始纳米ZrO2颗粒样品为单斜晶系,即为m-ZrO2,不含锆的微弧氧化膜层中主要含有α-Al2O3、γ-Al2O3和Al相,含有ZrO2颗粒的微弧氧化膜层主要含有t-ZrO2、α-Al2O3、γ-Al2O3和Al相.由图1可见,随着ZrO2颗粒含量的增加,t-ZrO2的衍射峰强度先增强后减弱,而α-Al2O3和γ-Al2O3的衍射峰强度减弱.在微弧氧化反应过程中,由于发生剧烈的弧光放电现象,氧化微区温度急剧升高,基体中的Al熔融发生电离反应,同时膜层也会熔融甚至气化,Al3+可与电解液中电离产生的O2-反应生成Al2O3,又可与电解液中的OH-反应生成Al(OH)3.随后Al(OH)3可继续发生反应生成Al2O3.由相关分析[18]可知,当温度达到1 173 ℃时,ZrO2颗粒会发生相变,从m型转变成t型,因而XRD谱图中存在t-ZrO2衍射峰.在微弧氧化反应过程中发生的具体化学反应为

图1 不同ZrO2含量下复合膜层的XRD谱图

Fig.1 XRD spectra of composite coatings with different ZrO2 contents

2.2 微观结构与元素分布

2.2.1 表面分析

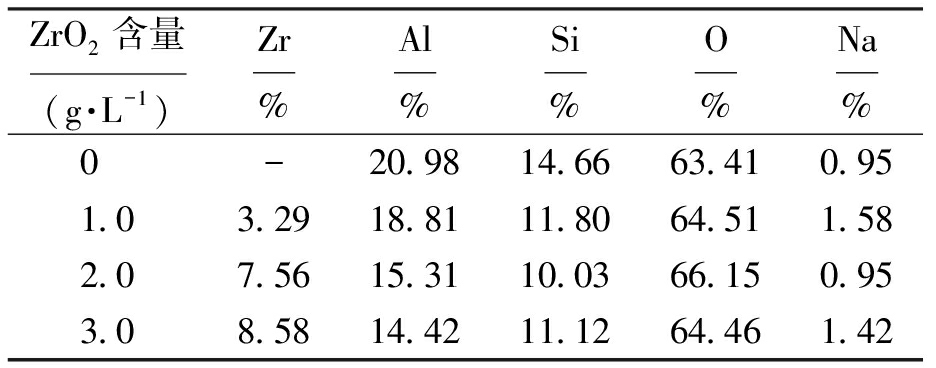

微弧氧化膜层表面主要元素的相对含量(原子分数)如表1所示.由表1可见,复合膜层表面主要含有Zr、Si、Al、O、Na五种元素.膜层中含有Zr元素,说明ZrO2颗粒成功掺入到微弧氧化膜层中,且随着ZrO2颗粒含量的增加,膜层中Zr元素含量也随之增加,而Al、Si两种元素含量大体上逐渐减少,O元素含量变化很小.

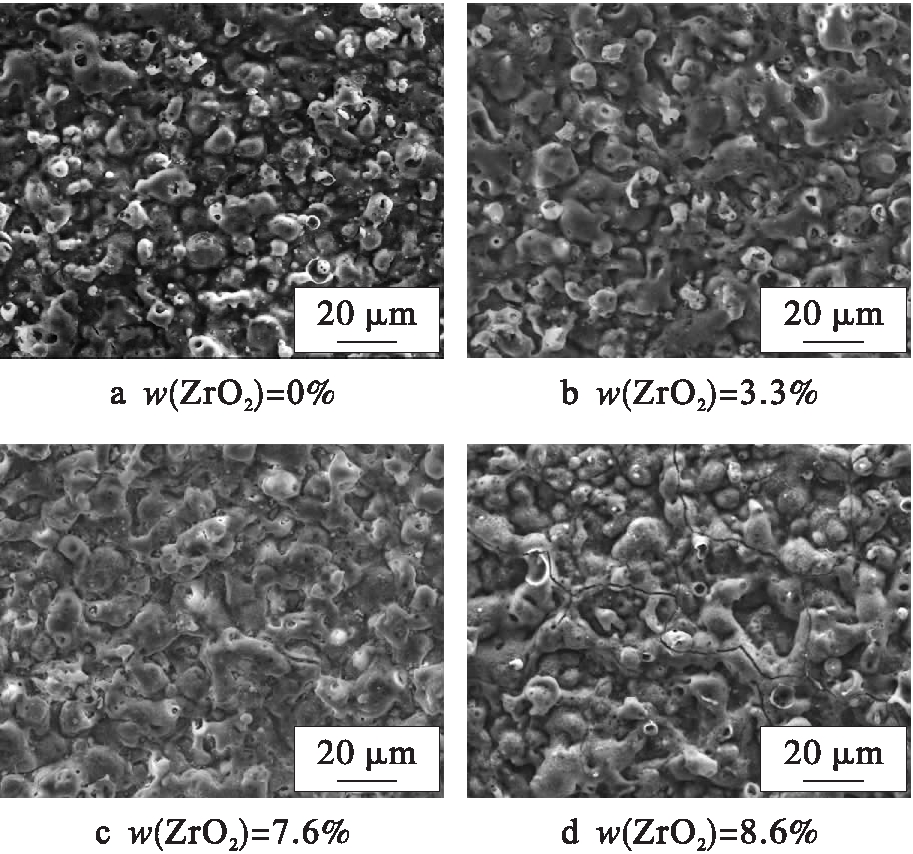

图2为不同ZrO2含量下复合膜层的表面形貌.由图2可见,膜层表面含有大量胞状团簇、微孔、微裂纹等缺陷(见图2a).胞状团簇是在微弧氧化反应过程中熔融物遇冷凝固形成的.微孔是微弧氧化膜层表面的典型特征,反应过程中因为有氧气逸出,熔融物冷却速度快,来不及将微孔堵住就凝固在了表面,因此留下了微孔.而膜层表面微裂纹的存在则源于膜层生长过程中的应力释放[19].当膜层中复合纳米ZrO2颗粒后,膜层表面的胞状团簇尺寸增加,微孔逐渐被封闭(见图2b~d).含有3.3%ZrO2颗粒的复合膜层中,微孔尺寸减少,微裂纹不明显.但随着ZrO2颗粒含量进一步增加时,膜层表面形成的裂纹数量越来越多.这是由于ZrO2颗粒通过高温等离子体对纳米粒子的强烈扰动、电泳力搅动、扩散以及气体逸出等作用掺入膜层中,但同时由于微弧氧化微区处于高温状态,ZrO2颗粒在掺入时体积收缩,而当冷却时体积又扩大,ZrO2浓度越高,这种变化程度越明显,因而膜层表面会随着ZrO2颗粒含量的增多而产生明显的裂纹[19].

表1 复合膜层表面主要元素的相对含量

Tab.1 Relative contents of main elements on surfaces of composite coatings

ZrO2含量(g·L-1)Zr%Al%Si%O%Na%0 -20.9814.6663.410.951.03.2918.8111.8064.511.582.07.5615.3110.0366.150.953.08.5814.4211.1264.461.42

图2 不同ZrO2含量下复合膜层的表面形貌

Fig.2 Surface morphologies of composite coatings with different ZrO2 contents

2.2.2 截面分析

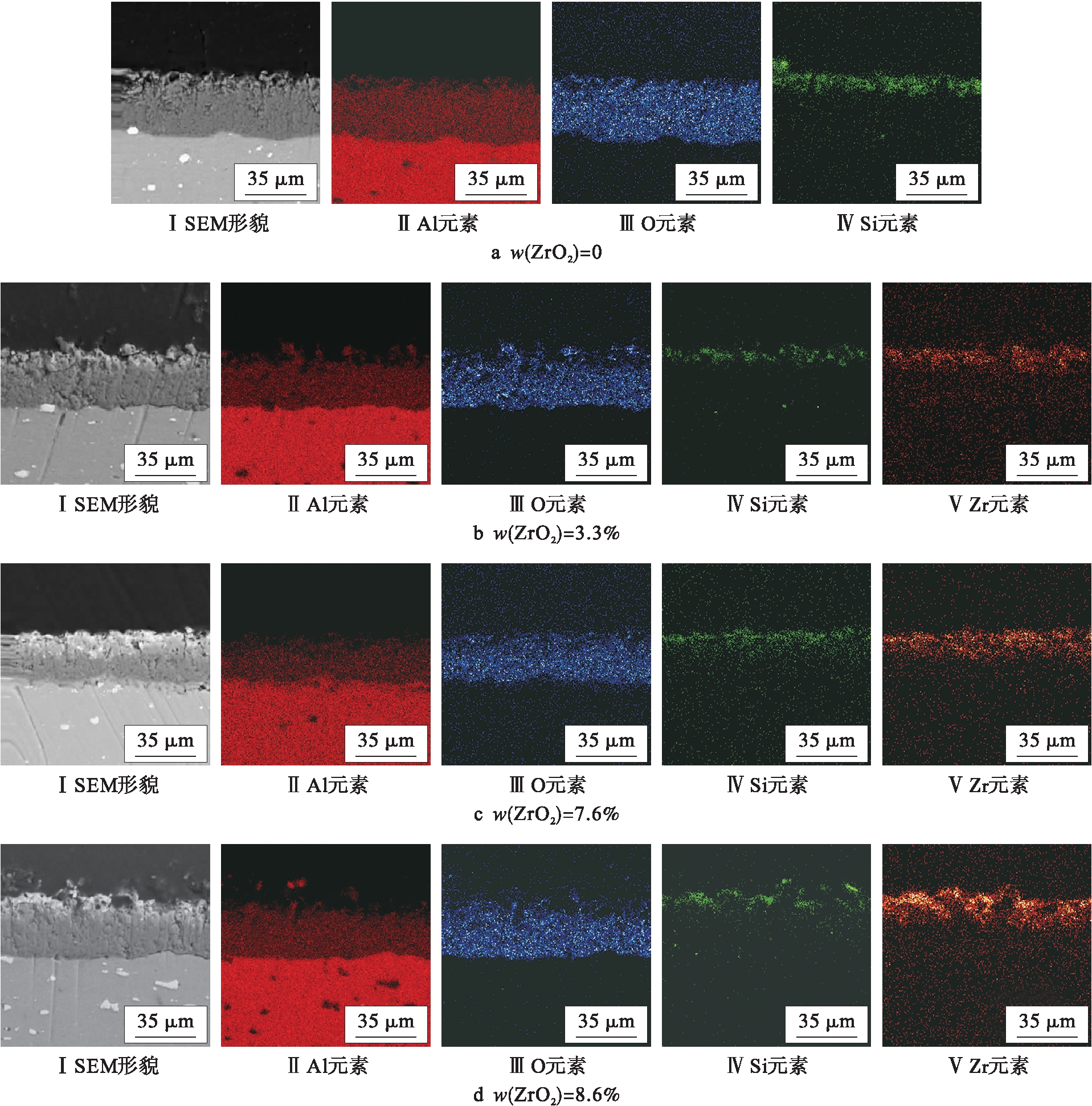

图3为不同ZrO2含量下复合膜层的截面形貌和元素分布.由图3可见,4种微弧氧化膜层都具有两层结构,外部是疏松多孔层,内部是致密阻挡层.不含ZrO2颗粒的微弧氧化膜层即使是致密层依旧含有大量微孔和微裂纹,主要是由气体逸出造成的,其平均厚度为43 μm.含有7.6%ZrO2颗粒的微弧氧化膜层的平均厚度最大,约为44 μm.当ZrO2颗粒含量为3.3%和8.6%时,膜层的平均厚度分别约为41 μm和40 μm.可见,ZrO2颗粒的掺入可使膜层内部致密层中的微孔和微裂纹大量减少.特别是当ZrO2颗粒含量为3.3%时,微弧氧化膜层的质量更佳.

图3 不同ZrO2含量下复合膜层的截面形貌和元素分布

Fig.3 Morphologies and element distribution on cross sections of composite coatings with different ZrO2 contents

观察图3可以发现,膜层中Al元素主要分布在膜层的致密层,在疏松层含量较少,说明Al元素在微弧氧化过程中由铝基体向微弧氧化膜层方向扩散.O元素存在于膜层的致密层和疏松层中,分布比较均匀.Si元素主要分布在膜层的疏松层,说明该元素由电解液向基体方向扩散.Zr元素也主要分布在膜层的疏松层,少量Zr元素会进入致密层上部,其扩散方向为电解液到基体方向.同时,随着膜层中纳米颗粒的增加,膜层中的Al、Si两种元素含量大体上逐渐降低,Si元素分布范围逐渐变窄,而Zr元素含量逐渐升高,其分布范围也逐渐扩大.当纳米ZrO2颗粒的含量为8.6%时,复合膜层中的Zr元素分布最广.

2.3 耐蚀性能

2.3.1 极化曲线

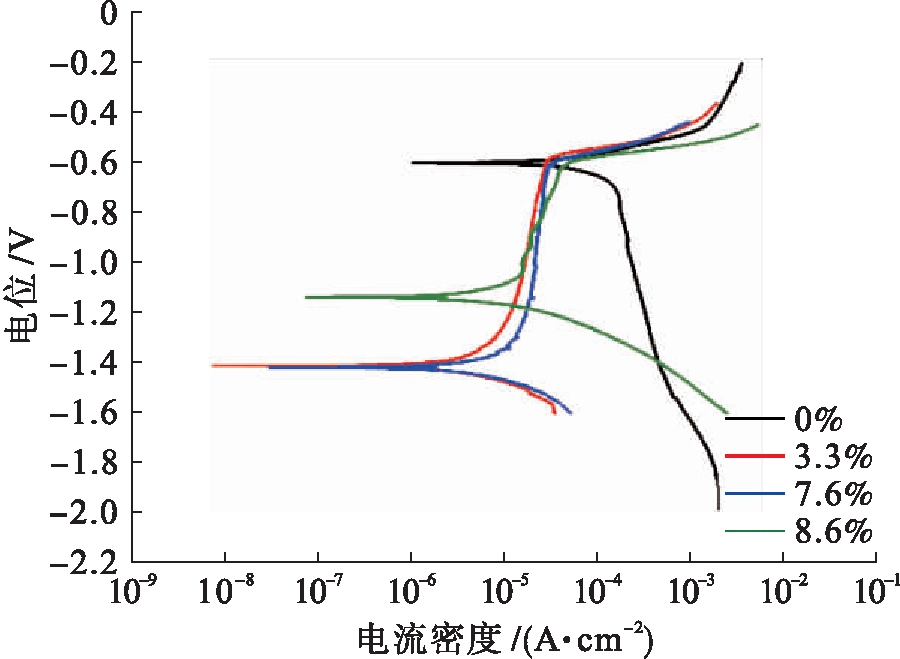

图4为不同ZrO2含量下复合膜层的极化曲线,相应的极化曲线参数如表2所示,其中,自腐蚀电位Ecorr和自腐蚀电流密度icorr由EC-Lab软件分析得出,极化电阻Rp根据Sterne-Geary公式计算得到.原则上,自腐蚀电位越高,自腐蚀电流密度越低,样品的耐蚀性越好,同时,与自腐蚀电位相比,自腐蚀电流密度的影响程度更大.结合图4和表2可知,尽管不含ZrO2颗粒的微弧氧化膜层自腐蚀电位很高(-616.4 mV),但其自腐蚀电流密度很大(142.2 μA·cm-2),且其极化电阻值为0.465 kΩ·cm2,极化曲线表现为活性溶解.含有ZrO2颗粒的微弧氧化膜层的自腐蚀电位比不含ZrO2颗粒的膜层低,但其自腐蚀电流密度同时也大大降低,而极化电阻值显著提高,极化曲线均呈现钝化现象.含有3.3%ZrO2颗粒的微弧氧化膜层极化电阻最大,自腐蚀电流密度最低,维钝电流密度为1×10-5 A·cm-2,维钝电位为-1 250 mV,击穿电压为-579 mV,钝化区间较长,其数值为671 mV.ZrO2颗粒含量为7.6%的复合膜层的维钝电流密度也为1×10-5 A·cm-2,维钝电位同样为-1 250 mV,击穿电位为-600 mV,钝化区间为650 mV,虽然这些数值与含有3.3%ZrO2颗粒的微弧氧化膜层接近,但ZrO2颗粒含量为7.6%的复合膜层的自腐蚀电流密度较大,极化电阻值较低.在三种复合膜层中,含有8.6%ZrO2颗粒的复合膜层的自腐蚀电流密度最高,而极化电阻值最低,其维钝电流密度最高,维钝电位为-1 131 mV,击穿电位为-599 mV,钝化区间最小,数值为532 mV.可见,添加ZrO2颗粒后膜层的耐蚀性提升,且当ZrO2颗粒含量为3.3%时,膜层的耐蚀性最佳.

图4 不同ZrO2含量下复合膜层的极化曲线

Fig.4 Polarization curves of composite coatings with different ZrO2 contents

2.3.2 电化学阻抗谱

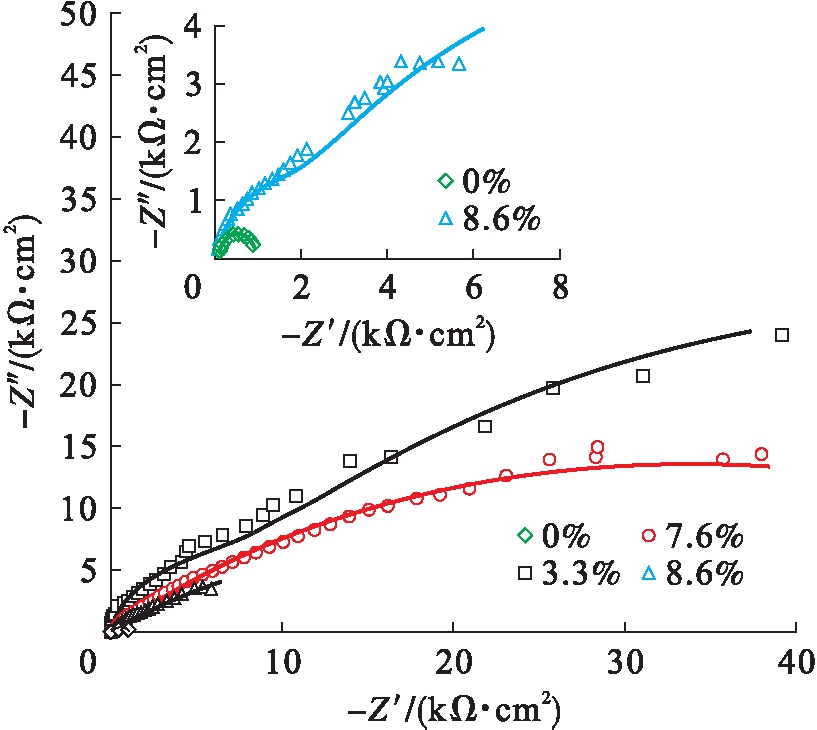

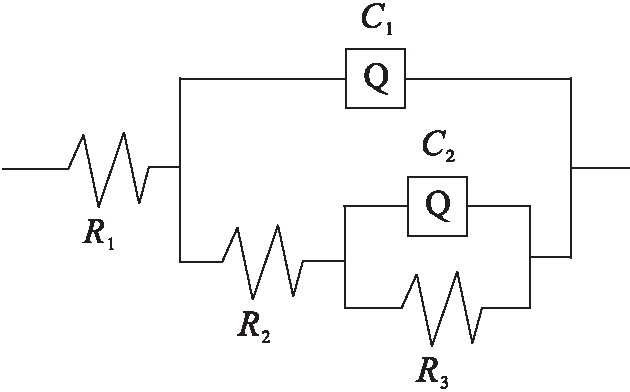

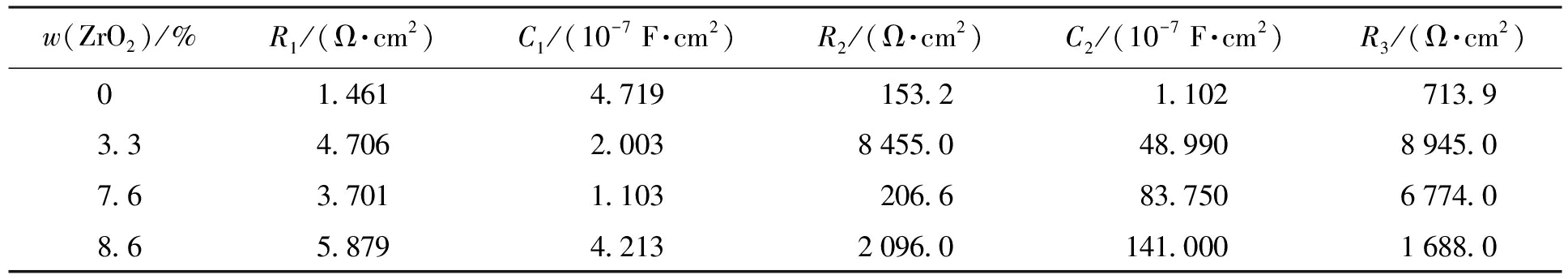

为了进一步研究微弧氧化膜层的耐蚀性与膜层内部结构,进行了电化学阻抗谱测试.图5为不同ZrO2颗粒含量下复合膜层在质量分数为3.5%的NaCl溶液中的电化学阻抗谱图.根据阻抗谱图,拟合出了适合的等效电路,结果如图6所示,等效电路的各项拟合数据如表3所示.表3中R1为溶液电阻,R2为外部疏松层电阻,R3为内部阻挡层电阻,C1和C2分别为常相位角元件疏松层和致密层的电容值.

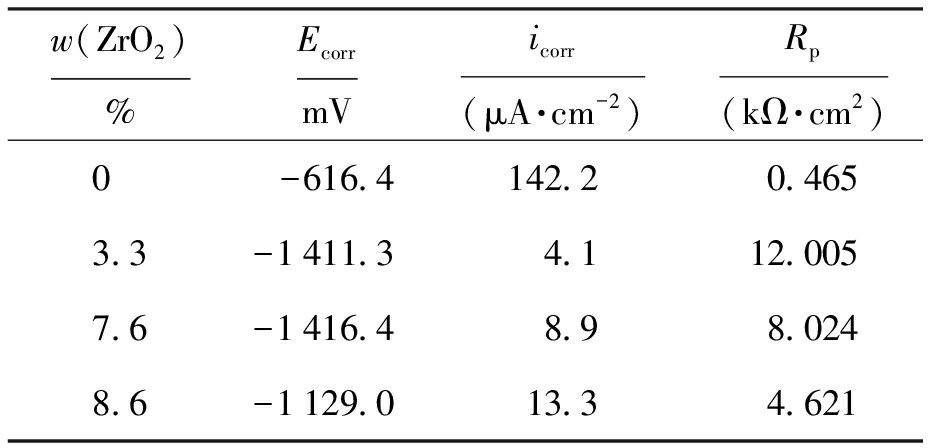

表2 不同ZrO2含量下复合膜层的极化曲线参数

Tab.2 Polarization curve parameters of composite coatings with different ZrO2 contents

w(ZrO2)%EcorrmVicorr(μA·cm-2)Rp(kΩ·cm2)0 -616.4142.20.4653.3-1411.34.112.0057.6-1416.48.98.0248.6-1129.013.34.621

图5 不同ZrO2含量下复合膜层的电化学阻抗谱图

Fig.5 Electrochemical impedance spectroscopy of composite coatings with different ZrO2 contents

图6 复合膜层的等效电路

Fig.6 Equivalent circuit of composite coating

由图5可见,4种微弧氧化膜层均在高频处呈现一个容抗弧,容抗弧半径越大表明样品的耐蚀性越强.在4种样品中,含有ZrO2颗粒的微弧氧化膜层的耐蚀性均大于不含有ZrO2颗粒的膜层.同时,在3种含ZrO2颗粒的复合膜层中,含有3.3%ZrO2颗粒的复合膜层的半径最大,含有7.6%ZrO2颗粒的膜层次之,含有8.6%ZrO2颗粒的膜层最小.由表3可知,含有ZrO2颗粒的微弧氧化膜层的R2和R3值远大于不含ZrO2颗粒的膜层,且当ZrO2颗粒含量为3.3%时,膜层的R2和R3值最大.因此,当ZrO2颗粒含量为3.3%时,微弧氧化膜层的耐蚀性最佳,该结果与上述极化曲线所得结果一致.

表3 不同ZrO2含量下复合膜层等效电路的拟合数据

Tab.3 Fitting results for equivalent circuit of composite coatings with different ZrO2 contents

w(ZrO2)/%R1/(Ω·cm2)C1/(10-7F·cm2)R2/(Ω·cm2)C2/(10-7F·cm2)R3/(Ω·cm2)0 1.4614.719 153.2 1.102 713.93.34.7062.0038455.048.9908945.07.63.7011.103206.683.7506774.08.65.8794.2132096.0141.0001688.0

3 膜层组成对其腐蚀性能的影响

在微弧氧化过程中,首先在通电初期会在铝合金表面迅速生成一层阻挡层.随后随着电压的增加,这层阻挡层可能会在生成过程中产生微孔和微裂纹等薄弱位置,这些薄弱位置不断被击穿,形成“放电通道”.膜层在放电过程中会内外兼顾生长,一方面,氧离子和电解液中得到的阴离子在微区强电场作用下通过扩散向基体一侧渗透,形成膜层的内增长;另一方面,放电通道附近的Al2O3会因局部承受高电流密度,温度急剧升高,随后熔融并与电解液一起被凝结.因此,熔融物质受放电通道内高温高压作用喷射到膜层表面,在电解液的激冷下凝固,进而实现向外生长.

在复合膜层生长过程中,ZrO2颗粒主要通过电迁移作用、放电通道以及微孔、微裂纹等方式进入氧化膜层内部,又随着熔融物一起喷出,共同凝固在膜层表面,使得膜层表面的胞状颗粒尺寸增加,故ZrO2颗粒多分布在膜层表面.由于温度急剧升高,导致ZrO2颗粒发生从m-ZrO2向t-ZrO2的转变.同时,ZrO2/Al2O3混合共晶物也可以快速冷却形成t-ZrO2.而在室温下t-ZrO2的稳定存在可以归因于膜层中铝、硅等物质的稳定作用.因此,XRD分析中可以检测到t-ZrO2相.当电解液中加入少量纳米ZrO2颗粒(1 g/L)后,沉积在膜层中的ZrO2颗粒进入膜层中,填充了膜层内部阻挡层原有微孔或微裂纹的位置,阻止了Cl-的进入,从而提升了微弧氧化膜层的耐蚀性.但随着电解液中ZrO2颗粒含量(2~3 g/L)的增加,沉积在微弧氧化膜层表面的ZrO2颗粒含量增大,由于ZrO2本身具有硬质脆化性质,使得膜层残余应力增大,导致膜层裂纹产生并逐渐增多.当膜层被放入NaCl溶液中后,微裂纹可为Cl-进入膜层提供有利条件,使其更易进入基体而发生腐蚀.因此,当电解液中ZrO2颗粒含量大于1 g/L后,微弧氧化膜层的耐蚀性出现了降低趋势.

4 结 论

通过以上分析可以得到结论如下:

1) 在电解液中添加少量纳米ZrO2颗粒,可通过电迁移作用、放电通道及微孔、微裂纹等方式进入膜层,填充膜层中原有的微孔、微裂纹,使得膜层中的缺陷减少.但随着ZrO2颗粒含量的进一步增大,由于ZrO2自身具有热胀冷缩的性质,使得膜层内残余应力增大,从而导致膜层产生的裂纹增多.

2) 在3.5%NaCl溶液中,含有ZrO2颗粒的复合膜层的耐蚀性优于未添加ZrO2颗粒的微弧氧化膜层.当ZrO2颗粒含量为1 g/L时,膜层的耐蚀性好于含有2~3 g/L ZrO2颗粒的微弧氧化膜层,因此,当ZrO2颗粒含量低于1 g/L时,膜层的耐蚀性可能更佳,即在0~1 g/L ZrO2颗粒含量范围内可能存在性能更优异的复合膜层.

[1]李一.2A12铝合金在沿海大气环境中的腐蚀行为及防护措施研究 [D].南京:南京航空航天大学,2017.

(LI Yi.Studies of corrosion behavior and protective measures of 2A12 aluminum alloy in coastal atmospheric environment [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2017.)

[2]于宏飞,邵博,张悦,等.2A12铝合金锆基转化膜的制备及性能研究 [J].中国腐蚀与防护学报,2021,41(1):101-109.

(YU Hong-fei,SHAO Bo,ZHANG Yue,et al.Preparation and properties of Zr-based conversion coating on 2A12 Al-alloy [J].Journal of Chinese Society for Corrosion and Protection,2021,41(1):101-109.)

[3]陈跃良,张杨广,卞贵学,等.2A12铝合金不同阳极氧化膜在NaCl溶液中的电化学演变 [J].表面技术,2020,49(9):348-356.

(CHEN Yue-liang,ZHANG Yang-guang,BIAN Gui-xue,et al.Electrochemical evolution of 2A12 aluminum alloy with different anodic films in NaCl solution [J].Surface Technology,2020,49(9):348-356.)

[4]高辉,刘伟杰.2A12铝合金电沉积Ni-Co-MoS2复合镀层的耐磨性能研究 [J].电镀与精饰,2020,42(10):1-5.

(GAO Hui,LIU Wei-jie.Research on wear resistance of Ni-Co-MoS2 composite coating electrodeposited on 2A12 aluminum alloy [J].Plating and Finishing,2020,42(10):1-5.)

[5]毕晨,刘定富,曾庆雨.2A12铝合金化学镀镍前处理工艺研究 [J].贵州科学,2016,34(3):88-92.

(BI Chen,LIU Ding-fu,ZENG Qing-yu.A study on pretreatment process of electroless nickel plating on 2A12 aluminum alloy [J].Guizhou Science,2016,34(3):88-92.)

[6]张巍,张金,段春雷,等.Al2O3抗热震陶瓷的研究进展 [J].沈阳工业大学学报,2020,42(6):624-647.

(ZHANG Wei,ZHANG Jin,DUAN Chun-lei,et al.Research progress in Al2O3thermal shock resistant ceramics [J].Journal of Shenyang University of Technology,2020,42(6):624-647.)

[7]付颖,张艳,包星宇,等.钛合金表面耐磨涂层研究进展 [J].中国腐蚀与防护学报,2018,38(2):117-123.

(FU Ying,ZHANG Yan,BAO Xing-yu,et al.Research progress on wear-resistant coatings for Ti-alloy [J].Journal of Chinese Society for Corrosion and Protection,2018,38(2):117-123.)

[8]曹京宜,方志刚,陈晋辉,等.5083铝合金表面单致密微弧氧化膜的制备及其性能研究 [J].中国腐蚀与防护学报,2020,40(3):251-258.

(CAO Jing-yi,FANG Zhi-gang,CHEN Jin-hui,et al.Preparation and properties of micro-arc oxide film with single dense layer on surface of 5083 aluminum alloy [J].Journal of Chinese Society for Corrosion and Protection,2020,40(3):251-258.)

[9]Song W,Jiang B,Ji D.Improving the tribological performance of MAO coatings by using a stable sol electrolyte mixed with cellulose additive [J].Materials,2019,24 (12):4226-4230.

[10]樊轩虎.2A12铝合金微弧氧化膜层有机封孔工艺研究 [D].西安:长安大学,2016.

(FAN Xuan-hu.Study on the organic-sealing process of micro-arc oxidation coating on 2A12 aluminum alloy [D].Xi’an:Chang’an University,2016.)

[11]付景国,刘建,朱新河,等.微纳米颗粒在制备微弧氧化复合膜层中的影响研究现状 [J].热加工工艺,2020,49(2):12-19.

(FU Jing-guo,LIU Jian,ZHU Xin-he,et al.Research status of influence of micro-nano particles in preparation of micro-arc oxidation composite layer [J].Hot Working Technology,2020,49(2):12-19.)

[12]杭佳宁.铝合金表面Al2O3/ZrO2复合陶瓷涂层的制备及其性能研究 [D].沈阳:沈阳工业大学,2021.

(HANG Jia-ning.Study on preparation and perfor-mance of Al2O3/ZrO2 composite ceramic coating on aluminum alloy surface [D].Shenyang:Shenyang University of Technology,2021.)

[13]单益平,顾鹏,任浩征,等.铝合金微弧氧化添加剂的研究进展 [J].热加工工艺,2017,46(24):37-40.

(SHAN Yi-ping,GU Peng,REN Hao-zheng,et al.Research progress of micro-arc oxidation additives for aluminum alloys [J].Hot Working Technology,2017,46(24):37-40.)

[14]Hu C,Hsieh M H.Preparation of ceramic coatings on an Al-Si alloy by the incorporation of ZrO2 particles in micro-arc oxidation [J].Surface and Coatings Technology,2014,258:275-283.

[15]Rehman Z U,Choi D.Investigation of ZrO2 nanoparticles concentration and processing time effect on the localized PEO coatings formed on AZ91 alloy [J].Journal of Magnesium and Alloys,2019,7(4):555-565.

[16]Zhang Y,Chen Y,Duan X,et al.Long time corrosion test of AZ31B Mg alloy via micro-arc oxidation (MAO) technology [J].Materials Research Express,2019,12(6):332-338.

[17]Rehman Z U,Shin S H,Lim H T,et al.Transformation of plasma electrolytic oxidation coatings from crater to cluster-based structure with increase in DC vol-tage and the role of ZrO2 nanoparticles [J].Surface & Coatings Technology,2017,311:383-390.

[18]Matykina E,Arrabal R,Monfort F,et al.Incorporation of zirconia into coatings formed by DC plasma electrolytic oxidation of aluminum in nanoparticle suspensions [J].Applied Surface Science,2008,255(52):2830-2839.

[19]付颖.钛合金镀铝层微弧氧化膜的制备及性能研究 [D].沈阳:沈阳工业大学,2018.

(FU Ying.Study on the preparation and properties of micro-arc oxide film of titanium alloy plating [D].Shenyang:Shenyang University of Technology,2018.)