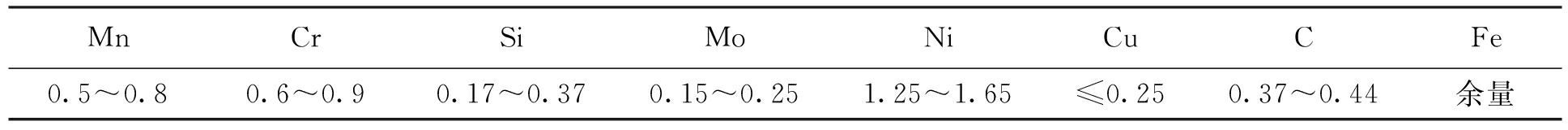

表1 40NiCrMo7钢的化学成分(w)

Tab.1 Chemical composition of 40NiCrMo7 steel (w) %

关 锰1,2,孟园月1,张春华1,谭俊哲2,林 斌2

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.沈阳鼓风机集团 核电泵业有限公司,沈阳 110869)

摘 要:为了提高核主泵紧固件的摩擦磨损性能,采用三种磷化工艺在40NiCrMo7钢表面制备了锰系磷化膜.采用多功能材料表面性能测试仪进行了往复摩擦磨损试验,并研究了在有无润滑条件下,不同工艺对磷化膜摩擦磨损性能的影响.采用扫描电子显微镜和能谱仪表征了磨损前后磷化膜表面的组织形貌和化学成分,并分析了其磨损失效机制.结果表明,通过工艺Ⅱ制备的磷化膜具有最优的摩擦磨损性能.磷化膜特有的孔隙结构具有储油能力,有利于改善其摩擦学性能.随着法向载荷的增加,磷化膜的塑性变形增大,抗剪切强度降低,且摩擦系数呈先缓慢下降后急剧上升的趋势.

关 键 词:紧固件;锰系磷化膜;显微组织;摩擦磨损性能;润滑;孔隙结构;耐磨性;摩擦系数

核反应堆冷却剂主循环泵简称核主泵,是核反应堆中最为关键的转动设备,其安全性对整个核电站的正常运行极为重要.紧固件作为核主泵最基础的零部件,在服役过程中除了承受正常的弯扭力矩外,还要承受磨损与腐蚀作用,从而对紧固件的耐磨性和耐腐蚀性提出了较高的要求.因此,必须对紧固件表面进行特殊处理才能满足使用性能的要求.表面改性技术是改善材料表面性能的有效手段[1-3],而磷化处理是化学转化膜处理技术中应用最为广泛的一种防护方法.磷化处理具有成本低、操作简单的优点,且与铬酸盐转化涂层相比更加环保,因而广泛应用于汽车、机械、船舶工业等领域[4-7].

锰系磷化膜是一种常用来减少摩擦和改善零件润滑状态的化学转化膜,且膜层的主要成分为(Mn,Fe)5H2(PO4)2[8].由于具有特殊的颗粒状组织形貌和较好的减磨效果,锰系磷化膜能够有效降低摩擦副表面的摩擦系数,减小摩擦力,从而防止紧固件在服役过程中发生咬合或擦伤[9-11].致密牢固的磷化膜不仅具有较佳的耐腐蚀性[12],而且可以避免氢脆问题的产生.目前,有关磷化膜摩擦磨损性能的报道较少.本文采用三种磷化工艺在核主泵紧固件材料(40CrNiMo7钢)表面制备了锰系磷化膜,探讨了不同制备工艺对磷化膜摩擦磨损性能的影响.通过模拟核主泵紧固件的实际工况,研究了在有无润滑条件下磷化膜的摩擦磨损性能,优化了磷化处理工艺,并分析了在不同法向载荷条件下,由最佳磷化处理工艺制得的锰系磷化膜的摩擦磨损失效机制.

1.1 磷化试样制备

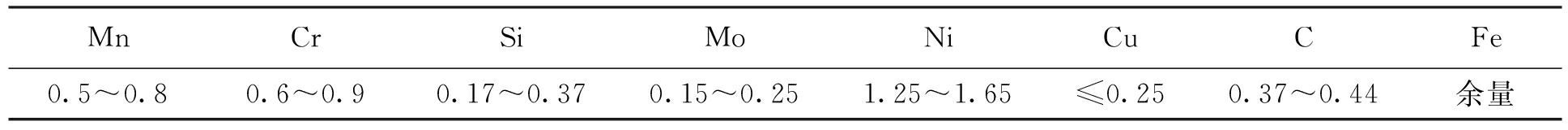

紧固件材料为40NiCrMo7钢,其化学成分如表1所示.试样尺寸为35 mm×20 mm×4 mm.试样的处理工艺过程为:打磨→脱脂(丙酮,3~5 min)→水洗→酸洗(28℃,3~5 min)→水洗→表面调节处理(40℃,45 min).将经过上述工艺处理后的试样分为三组,分别置于95℃的磷化液中进行为时30 min的磷化处理.磷化液由PF-112、AD-4813和AD-M2三种皮膜剂按一定配比配制而成.三种不同磷化工艺条件下磷化液的主要参数如表2所示.

表1 40NiCrMo7钢的化学成分(w)

Tab.1 Chemical composition of 40NiCrMo7 steel (w) %

表2 不同工艺条件下的磷化液参数

Tab.2 Parameters for phosphating solution under conditions of different processes

1.2 组织结构分析

采用S-3400N扫描电子显微镜和能谱仪,观察了在不同工艺条件下获得的磷化膜摩擦磨损前后的表面形貌,并分析了磷化膜摩擦磨损前后的成分变化.

1.3 摩擦磨损性能测试

采用MFT-4000多功能材料表面性能测试仪进行往复摩擦磨损试验.其中,上摩擦副为直径为6 mm的GCr15钢球,下摩擦副为40CrNiMo7钢试样,且上、下摩擦副的表面均需要进行磷化处理.在摩擦磨损试验中,法向载荷为5~10 N;滑动距离为8 mm;往复速度为150 mm/s;磨损时间为10 min;试验温度为(25±2)℃.分别采用干摩擦和润滑摩擦磨损两种方式进行摩擦磨损试验.选用美国LPS-3润滑脂作为润滑剂,润滑条件下的磷化试样需在试验前3 h进行涂脂处理,从而保证润滑脂能够充分渗入到磷化膜的表面孔隙中.采用S-3400N扫描电子显微镜分析试样表面磷化膜的转移与失效机制,采用能谱仪观察并分析试样磨损前后的表面形貌与成分变化.

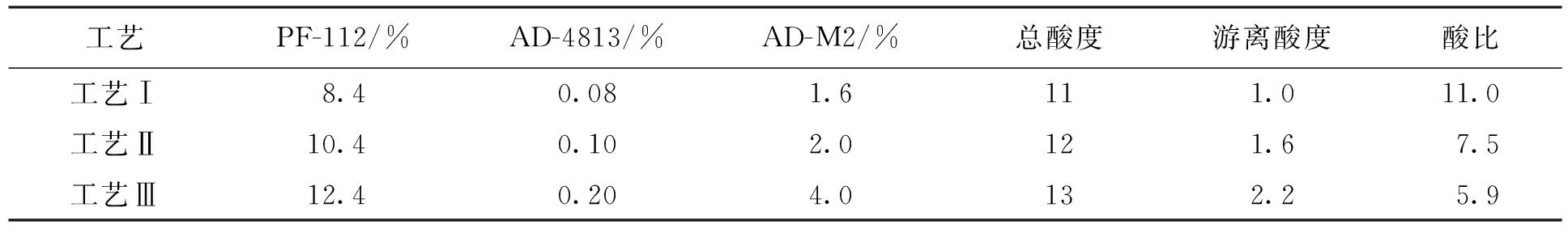

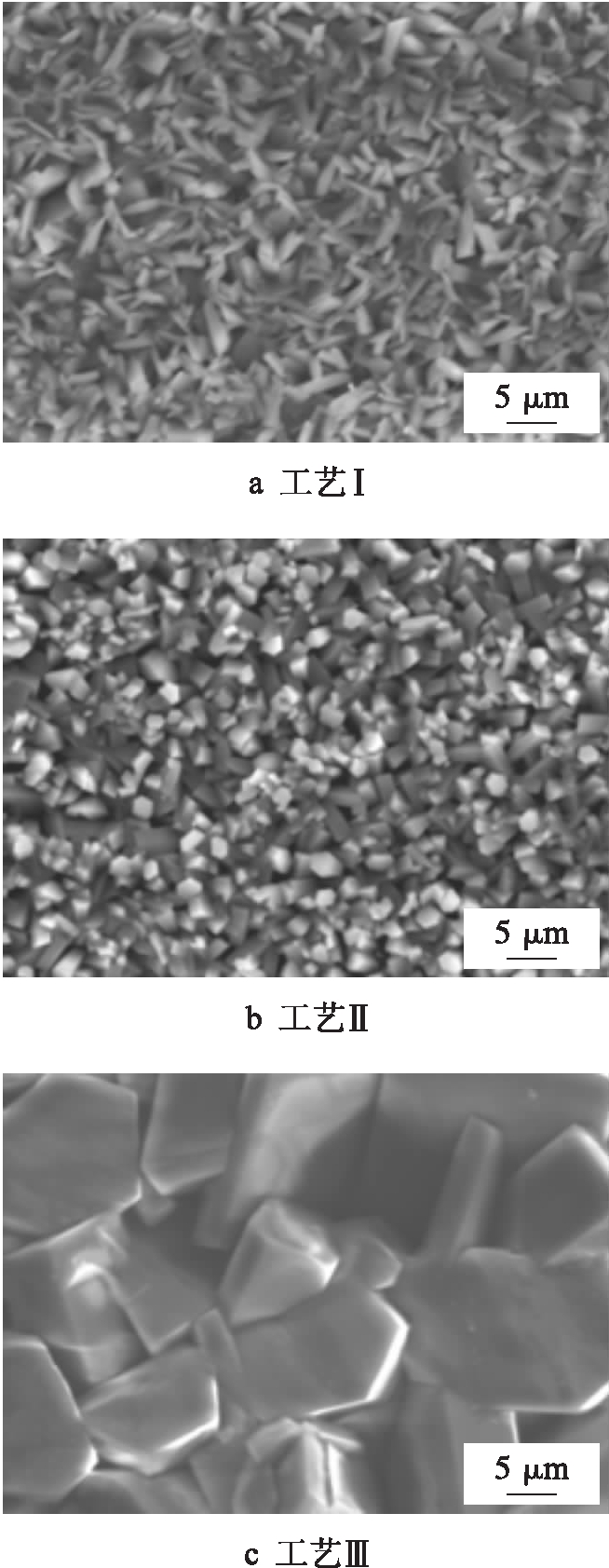

2.1 磷化膜的组织形貌

图1为由三种磷化工艺制得的锰系磷化膜表面的组织形貌.

图1 锰系磷化膜的组织形貌

Fig.1 Microstructures and morphologies of manganese phosphate coating

由图1可见,三种磷化膜表面的晶粒生长方向各异,晶粒形态呈针状或短棒状.对比图1可以发现,由不同磷化工艺制得的磷化膜的表面形貌与结晶形态存在较大的差异.由磷化工艺Ⅰ制得的磷化膜表面晶粒呈针状,晶粒尺寸较小(约为1~2 μm),晶粒生长不完全且生长方向呈无序性(见图1a).这是因为在磷化工艺Ⅰ条件下,磷化液的总酸度和游离酸度较低,而磷化液的酸比较高,致使磷化反应速率较慢,因而磷化膜处于基材溶解-晶粒成核阶段.由磷化工艺Ⅱ制得的磷化膜表面晶粒呈短棒状,晶粒尺寸为2~3 μm,结晶形态紧密而均匀(见图1b).这是因为与磷化工艺Ⅰ相比,磷化工艺Ⅱ的磷化液酸比降低,磷化结晶的成核和生长速度均得以提高,促使磷化膜变得致密而均匀.由磷化工艺Ⅲ制得的磷化膜的晶粒尺寸发生了明显粗化,具有不规则多角形结构的晶粒尺寸甚至可达到8~10 μm(见图1c).这是因为磷化工艺Ⅲ对应的磷化液总酸度和游离酸度过高,在磷化过程中基材表面的腐蚀速率过快,短时间内会在基材表面释放出大量的氢气,从而阻碍了磷化产物的沉积,因而导致磷化膜的晶粒尺寸过大,晶粒分布不均匀,孔隙也随之增多,此时磷化膜的质量相对较差.

2.2 磷化膜的摩擦磨损性能

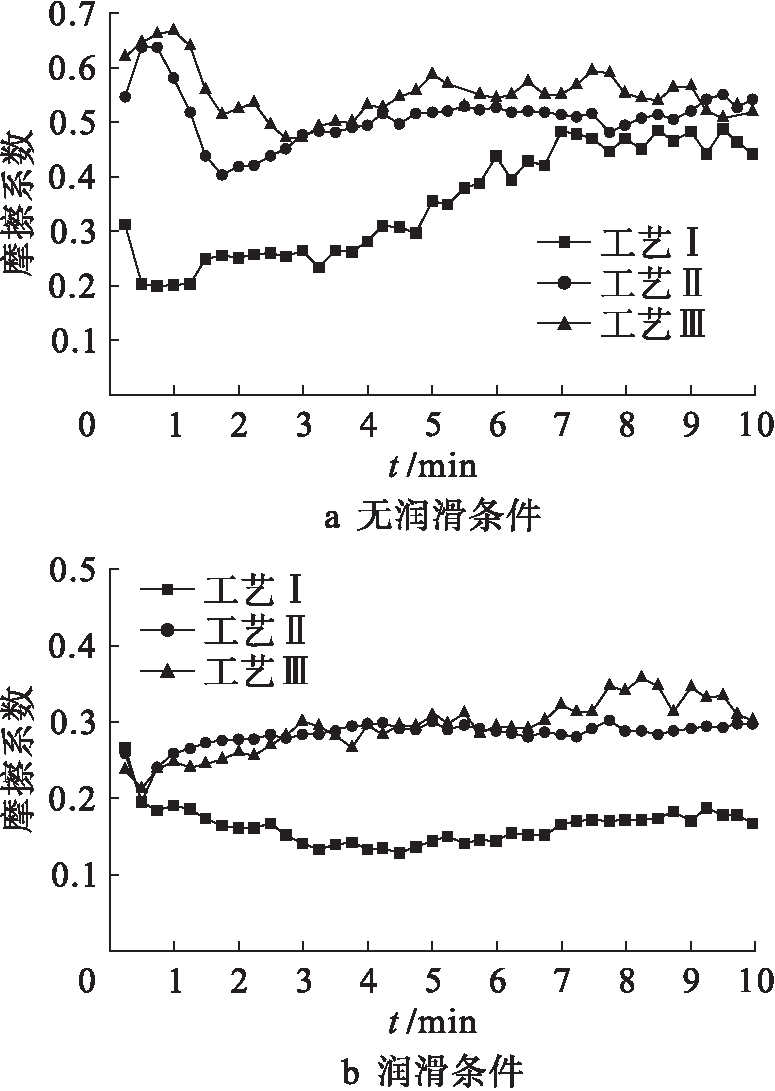

图2为在有无润滑条件下、法向载荷为5 N时,三种锰系磷化膜的摩擦系数曲线.无论有无润滑条件,摩擦磨损过程均存在跑合期和稳定期,且稳定期各磷化膜的摩擦系数由小到大均依次为工艺Ⅰ、工艺Ⅱ、工艺Ⅲ.由于通过工艺Ⅲ制得的磷化膜的晶粒较为粗大,粗糙度较大,导致磷化膜与基材的结合力较小,因而磷化膜的摩擦系数较高,且磷化膜的耐磨损性较差.虽然由工艺Ⅰ制得的磷化膜的晶粒较为细小,摩擦系数较低,但该磷化膜的生长不完全,导致在往复摩擦磨损试验后期,磷化膜的部分区域易被磨穿,致使磷化膜的摩擦系数升高,从而进入剧烈磨损期,而由其他两种磷化工艺制得的磷化膜并未出现这一阶段.在润滑条件下,由三种磷化工艺制得的磷化膜的摩擦系数曲线明显比无润滑时平稳,曲线波动较小,初始跑合期缩短,且摩擦系数相比无润滑时显著降低.

图2 锰系磷化膜的摩擦系数

Fig.2 Friction coefficient of manganese phosphate coating

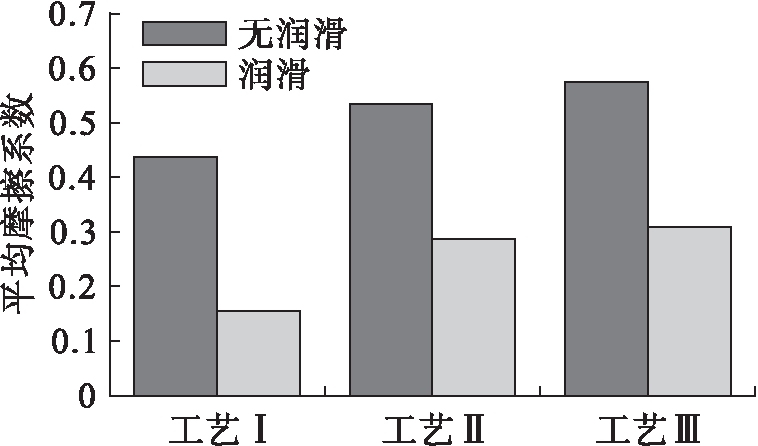

图3为在有无润滑条件下、法向载荷为5 N时,三种锰系磷化膜的平均摩擦系数.由图3可见,在润滑条件下,磷化膜的平均摩擦系数分别由无润滑条件下的0.440、0.535和0.575降为0.156、0.291和0.310,平均降幅达48.84%,表明浸油润滑能够明显提高磷化膜的摩擦磨损性能.由工艺Ⅰ制得的磷化膜表面粗糙度较低,膜层的储油能力较差,在摩擦过程中表面储存的润滑脂易在短时间内被消耗殆尽,使得在随后的摩擦磨损过程中,磷化膜的摩擦系数呈升高趋势.由工艺Ⅲ制得的磷化膜晶粒过于粗大,膜层与基材的结合力较小,在往复摩擦磨损过程中磷化膜易于剥落.由工艺Ⅱ制得的磷化膜不仅均匀致密、厚度适中,而且储油能力较强,从而使得磷化膜在摩擦磨损过程中摩擦系数波动较小.

图3 锰系磷化膜的平均摩擦系数

Fig.3 Average fiction coefficient of manganese phosphate coating

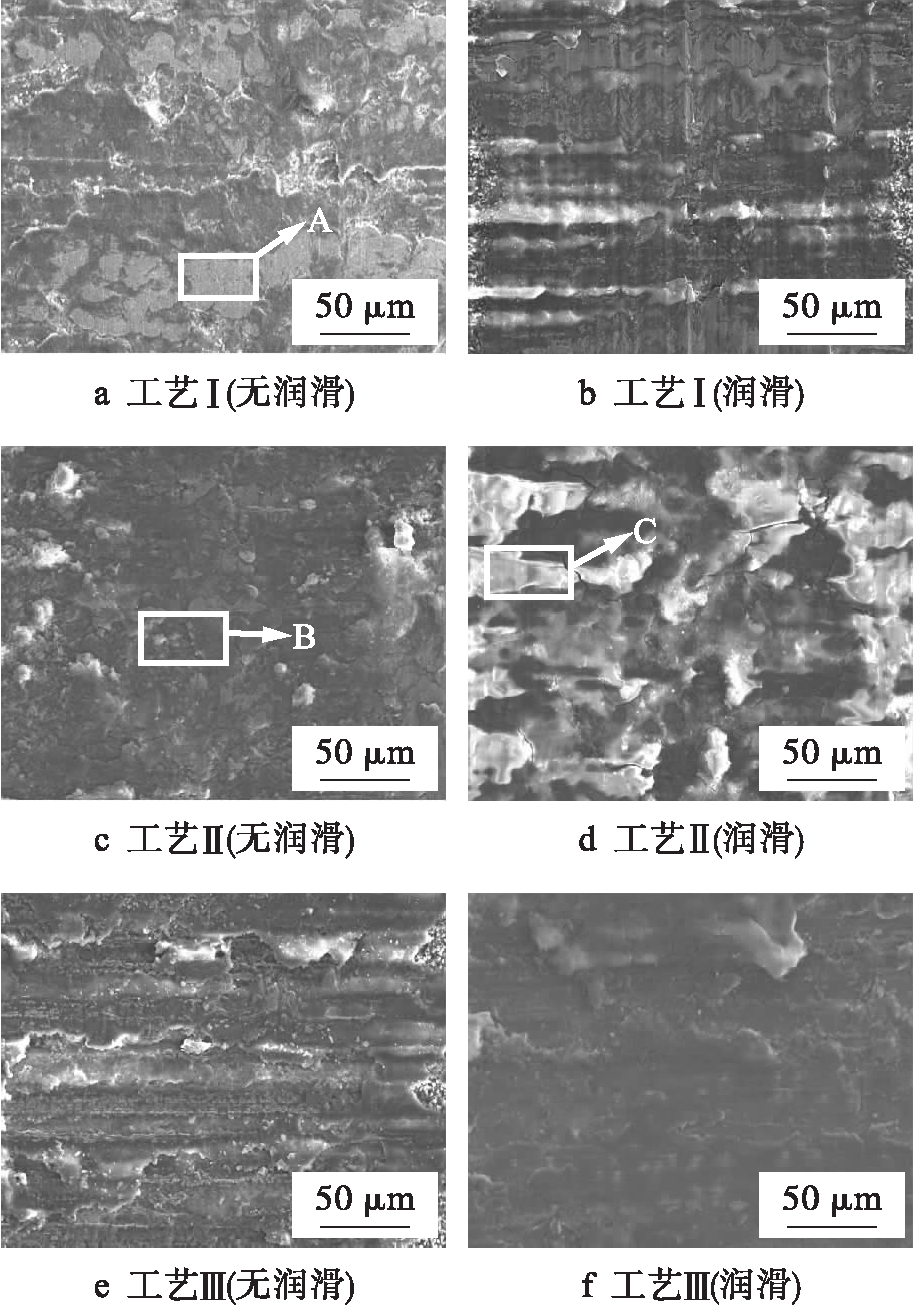

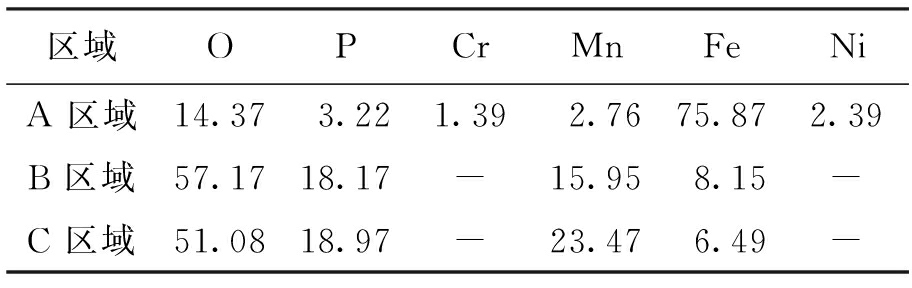

为进一步探讨不同工艺对磷化膜摩擦磨损性能的影响,对锰系磷化膜表面磨痕的微观组织形貌与成分进行了观察与分析.在有无润滑条件下、法向载荷为5 N时,锰系磷化膜表面磨痕的组织形貌如图4所示,磷化膜表面磨痕的EDS结果如表3所示.

对比图4可以发现,在无润滑条件下,磷化膜的磨损更为严重,尤其是由工艺Ⅰ制得的磷化膜表现得更为明显.由图4a可见,磷化膜的晶粒已被磨平,磷化膜大面积剥落并露出浅灰色的40CrNiMo7钢基材.经能谱分析后发现,图4a中的浅灰色区域(A区域)为基材,且该基材仍被微量磷化膜所附着.由图4c可见,由工艺Ⅱ制备的磷化膜表面磨损明显降低,且磨痕部分几乎完全被磷化膜覆盖,表现出最佳的减磨效果,B区域的能谱分析结果与图4c观察的试验现象相吻合.对于由工艺Ⅲ制备的磷化膜而言,其磨痕局部出现了片状剥落现象(见图4e、f),因而不能继续为基材提供有效的防护.在润滑条件下,磷化膜呈带状附着于试样表面,磨损情况较轻(见图4d),因而仍能对基材提供有效的保护.磷化膜的多孔性使其储油能力与基材相比大大提高.同时,在往复摩擦磨损过程中,由于一部分磨屑会被润滑脂带走,因而也减弱了磨屑对磷化膜的二次磨损.另外,由工艺Ⅱ制得的磷化膜的表面磨损形貌还可以看出,磷化膜仍牢固地附着在基材表面,未出现磨穿或剥落,也无基材裸露现象(见图4d).这是由于在此工艺条件下,磷化膜晶粒大小适中,膜层达到了一定厚度,孔隙分布均匀,因此,该磷化膜的储油能力很强.在相同的润滑条件下,由工艺Ⅲ制得的磷化膜的磨痕区域则出现了剥落现象(见图4f).这是因为此时的磷化膜较厚,晶粒过于粗大而易于剥落,导致磷化膜的储油能力降低,耐磨性也随之下降.

图4 有无润滑条件下锰系磷化膜的表面磨痕形貌

Fig.4 Microstructures and morphologies of wear scars on surface of manganese phosphate coating with and without lubrication conditions

表3 锰系磷化膜表面磨痕的EDS分析结果

Tab.3 EDS results of wear scars on surface of manganese phosphate coating %

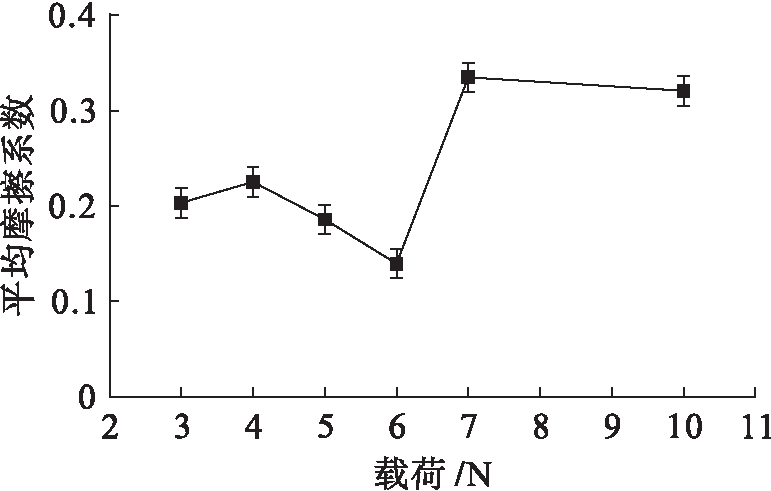

随着涂层服役环境的变化,常常出现涂层提前磨损失效现象,而外加载荷是引发涂层磨损失效的关键因素.图5为润滑条件下锰系磷化膜的平均摩擦系数随法向载荷的变化曲线.由图5可见,当法向载荷由3 N逐渐增大到6 N时,平均摩擦系数总体而言呈下降趋势.当法向载荷增大到7 N时,平均摩擦系数大幅上升至0.338,并基本保持稳定.

图5 锰系磷化膜的平均摩擦系数-法向载荷曲线

Fig.5 Average friction coefficient as a function of normal load for manganese phosphate coating

摩擦系数与载荷之间的关系,可以运用粘着理论来解释[13].依据粘着理论,摩擦力与真实接触面积成正比,当载荷很小时,两摩擦副接触面为弹性状态,此时接触面积与载荷的2/3次方成正比,因此,摩擦系数与载荷的1/3次方成反比.当载荷较大时,两表面接触处于弹塑性状态,真实接触面积随载荷的变化相对较小,故摩擦系数所受影响逐渐变小.当载荷增大到一定数值时,接触面积与法向载荷成正比,此时摩擦系数不受载荷的影响,因此,摩擦系数不会一直降低.在润滑条件下,当法向载荷为7 N时,达到了磷化膜的临界载荷,摩擦系数突然升高,致使磷化膜失效,从而失去了对基材的保护作用.

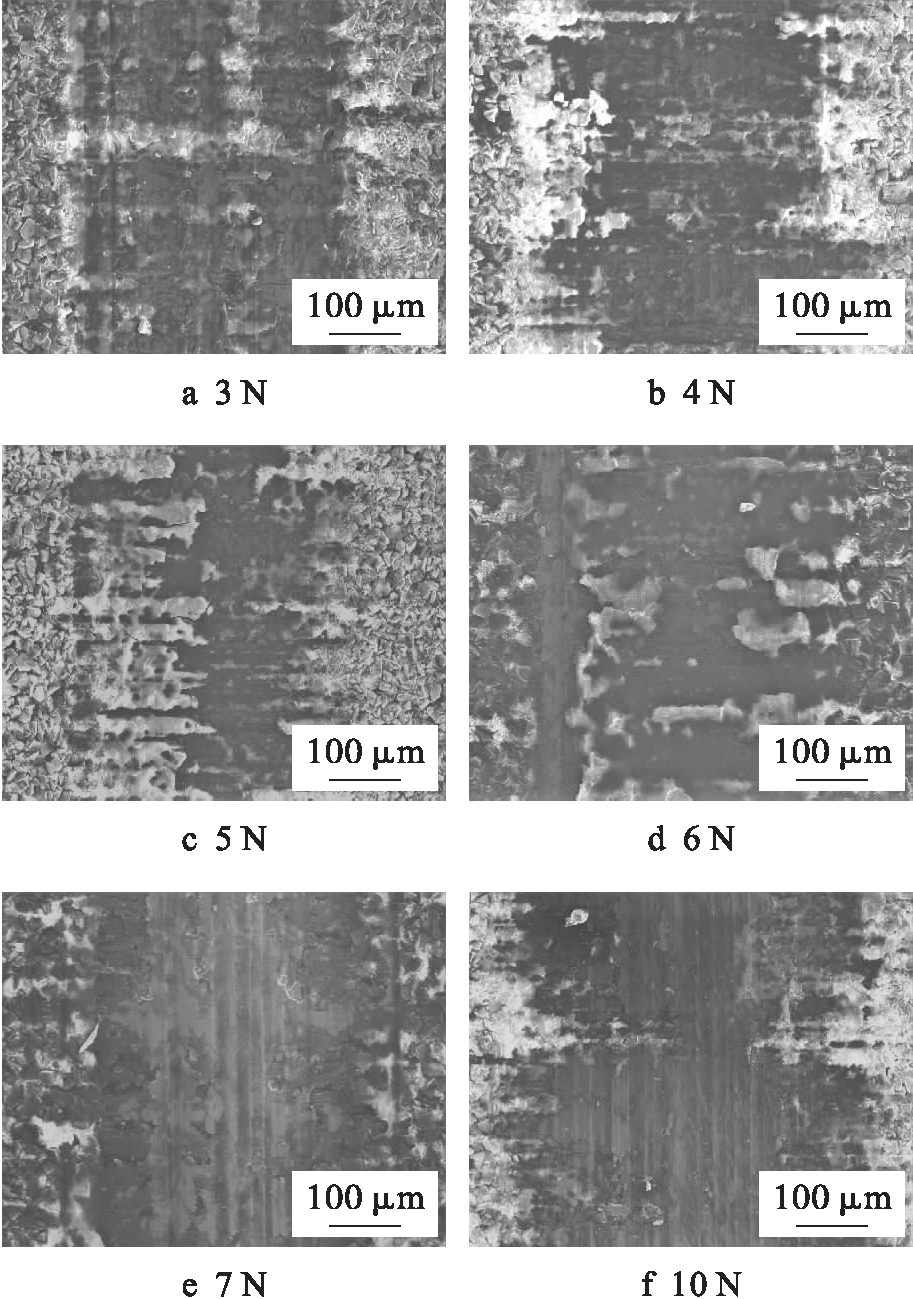

图6为在润滑条件与不同法向载荷下,锰系磷化膜的表面磨痕形貌.由图6可见,当法向载荷较小时,磷化膜并未发生明显的剥落现象,磨痕较窄(见图6a~d).当法向荷载增加到7 N时,在磨粒的作用下,磷化膜被挤压迁移到磨粒运动路径的两侧,形成犁沟,并裸露出部分基材(见图6e),导致磷化膜失去对基材的有效保护作用.当法向载荷继续增大到10 N时,犁沟加深,且犁沟数量增多,磷化膜开始大面积剥落,磨损更为严重(见图6f).随着法向载荷的增大,磷化膜的磨损率随之增大的原因主要有以下几点:首先,随着法向载荷的增大,磷化膜的磨损表面随温度的升高而发生软化,塑性变形增大,抗剪强度降低.其次,在应力作用下,磨损表面易产生疲劳裂纹,导致磷化膜呈片状剥落,而磨屑充当了第三相粒子加速了磨粒磨损.再次,随着法向载荷的增大,剪切力随之增大,微切削作用也随之增强.

图6 不同法向载荷下锰系磷化膜的表面磨痕形貌

Fig.6 Morphologies of wear scars on surface of manganese phosphate coating under different normal loads

通过研究不同工艺与不同法向载荷对磷化膜摩擦磨损性能的影响,可以得到以下结论:

1) 由磷化工艺Ⅱ制备的磷化膜的晶粒生长完全,晶粒尺寸适中且分布均匀,膜层致密,质量最佳.

2) 在有无润滑条件下,由磷化工艺Ⅱ制备的磷化膜与基材结合良好,磨痕较浅,未出现基材裸露现象.

3) 由磷化工艺Ⅱ制备的磷化膜的摩擦系数波动较小.在有无润滑条件下,该磷化膜的平均摩擦系数分别为0.535和0.291,表明浸油润滑能显著改善磷化膜的摩擦磨损性能.

4) 在润滑条件下,当法向载荷从3 N增大到6 N时,由磷化工艺Ⅱ制备的磷化膜的平均摩擦系数总体呈下降趋势;当法向载荷增大至7 N时,达到了磷化膜所能承受的临界载荷,摩擦系数急剧上升,导致磷化膜失效.

参考文献(References):

[1]张松,韩维娜,李杰勋,等.等离子堆焊原位合成WC增强Ni基合金改性层 [J].沈阳工业大学学报,2015,37(3):268-272.

(ZHANG Song,HAN Wei-na,LI Jie-xun,et al.In-situ synthesis of WC reinforced Ni-based alloy modified layer with PTAW [J].Journal of Shenyang University of Technology,2015,37(3):268-272.)

[2]Zhang S,Wu C L,Zhang C H.Phase evolution cha-racteristics of FeCoCrAlCuVxNi high entropy alloy coatings by laser high-entropy alloying [J].Materials Letters,2015,141(2):7-9.

[3]Zhang S,Wu C L,Yi J Z,et al.Synthesis and characterization of FeCoCrAlCu high-entropy alloy coating by laser surface alloying [J].Surface and Coatings Technology,2015,262(1):64-69.

[4]崔学军,周吉学,林修洲,等.镁合金AZ31锰系磷化膜的生长过程及形成机理 [J].中国有色金属学报,2012,22(1):16-21.

(CUI Xue-jun,ZHOU Ji-xue,LIN Xiu-zhou,et al.Growing process and formation mechanism of manganese phosphate conversion film of magnesium alloy AZ31 [J].The Chinese Journal of Nonferrous Me-tals,2012,22(1):16-21.)

[5]崔学军,刘春海,杨瑞嵩,等.镁合金AZ91D无铬磷化膜的形貌及其耐蚀性能 [J].腐蚀与防护,2012,33(5):394-396.

(CUI Xue-jun,LIU Chun-hai,YANG Rui-song,et al.Morphology and corrosion resistance of chrome-free phosphate film for AZ91D magnesium alloy [J].Corro-sion and Protection,2012,33(5):394-396.)

[6]刘新院,张宝亮,张学文,等.合金钢黑色磷化膜研制及耐蚀性研究 [J].电镀与精饰,2014,36(1):32-35.

(LIU Xin-yuan,ZHANG Bao-liang,ZHANG Xue-wen,et al.Alloy steel black phosphating film preparation and corrosion resistance research [J].Plating and Finishing,2014,36(1):32-35.)

[7]Lin B L,Lu J T.Self-healing mechanism of composite coatings obtained by phosphating and silicate sol post-sealing [J].Transactions of Nonferrous Metals Society of China,2014,24(8):2723-2728.

[8]Hivart P,Hauw B,Bricount J P.Numerical identification of bulk behavior law of manganese phosphate coatings comparison with tribological properties [J].Journal of Coatings Technology,2003,75:37-44.

[9]林碧兰,卢锦堂,李月婵.镀锌层表面磷化/硝酸铈封闭后处理复合膜的生长机理 [J].中国有色金属学报,2014,24(4):1009-1013.

(LIN Bi-lan,LU Jin-tang,LI Yue-chan.Growth mechanism of composite coatings obtained by phosphating and cerium nitrate post-sealing on galvanized steel [J].The Chinese Journal of Nonferrous Metals,2014,24(4):1009-1013.)

[10]黄传辉,何绍华,王庆良.磷化-皂化处理对冷拔钢表面摩擦学性能的影响研究 [J].热加工工艺,2013,42(16):443-446.

(HUANG Chuan-hui,HE Shao-hua,WANG Qing-liang.Effect of phosphating and saponificating on tribological behavior of cold drawn steel [J].Hot Working Technology,2013,42(16):443-446.)

[11]黄传辉,何绍华.磷化-皂化处理27SiMn钢的摩擦磨损性能研究 [J].润滑与密封,2012,37(5):57-64.

(HUANG Chuan-hui,HE Shao-hua.Study on friction and wear properties of phosphating saponifying 27SiMn sreel [J].Lubrication Engineering,2012,37(5):57-64.)

[12]刘崇军.影响磷化膜质量的因素分析 [J].电镀与环保,2014,34(2):35-36.

(LIU Chong-jun.An analysis of factors affecting quality of phosphating films [J].Electroplating and Pollution Control,2014,34(2):35-36.)

[13]李建明.磨损金属学 [M].北京:冶金工业出版社,1990.

(LI Jian-ming.Wear and tear metallurgy [M].Beijing:Metallurgical Industry Press,1990.)

(责任编辑:尹淑英 英文审校:尹淑英)

GUAN Meng1,2,MENG Yuan-yue1,ZHANG Chun-hua1,TAN Jun-zhe2,LIN Bin2

(1.School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110870,China; 2.Nuclear Power Pump Industry Co.Ltd.,Shenyang Blower Works Group Corporation,Shenyang 110869,China)

Abstract:In order to improve the friction-wear properties of fasteners on reactor coolant pump,the manganese phosphate coating was prepared with three phosphate processes on the surface of 40NiCrMo7 steel.The reciprocating friction-wear test was performed with a multifunctional material surface performance tester,and the effect of different processes on the friction-wear properties of manganese phosphate coating under different lubrication conditions was studied.In addition,the microstructure and chemical composition on the surface of manganese phosphate coating before and after wear were characterized with scanning electron microscope (SEM) and energy disperse spectroscopy (EDS),and the wear failure mechanism of manganese phosphate coating was analyzed.The results show that the phosphate coating prepared with processⅡshows the best friction-wear properties.The special pore structure of phosphate coating has a capacity of storing lubricants,which is beneficial to improving the tribological properties of phosphate coating.With increasing the normal load,the plastic deformation of phosphate coating increases,while the shear strength decreases.Moreover,the friction coefficient slowly declines firstly and then sharply rises.

Key words:fastener; manganese phosphate coating; microstructure; friction-wear property; lubrication; pore structure; wear resistance; friction coefficient

收稿日期:2015-09-16.

基金项目:国家科技专项基金资助项目(2013ZX06002-002);辽宁省自然科学基金资助项目(2013020101);沈阳市科技计划项目(F13-318-1-52).

作者简介:关 锰(1975-),男,辽宁沈阳人,高级工程师,主要从事核电材料工艺与设备等方面的研究.

doi:10.7688/j.issn.1000-1646.2016.02.05

中图分类号:TG 174.4

文献标志码:A

文章编号:1000-1646(2016)02-0147-06

*本文已于2016-03-02 16∶45在中国知网优先数字出版.网络出版地址:http://www.cnki.net/kcms/detail/21.1189.T.20160302.1645.034.html