冷 利, 陈立佳, 车 欣

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

摘 要:为了研究时效处理对Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的组织与疲劳性能的影响,利用透射电子显微镜对合金的显微组织进行了观察分析,并针对不同时效状态的合金进行了低周疲劳实验.结果表明,经过150 ℃×6 h时效处理后,合金晶内析出相较少,晶界无析出相;经过150 ℃×36 h时效处理后,合金晶内析出相较为细小,并呈弥散分布,同时晶界析出断续分布的平衡相,并存在晶界无析出带;经过150 ℃×48 h时效处理后,合金的析出相均已长大,且晶界无析出带发生宽化.经过150 ℃×36 h时效处理后的合金,表现出了较高的循环变形抗力与较长的低周疲劳寿命;不同时效状态合金的塑性应变幅、弹性应变幅与载荷反向周次之间,以及循环应力幅与塑性应变幅之间均呈线性关系.

关 键 词:Al-Zn-Mg-Cu-Zr-Sc合金; 时效处理; 析出相; 晶界无析出带; 循环应力响应行为; 低周疲劳寿命; 循环应力

![]() 应变行为; 应变幅

应变行为; 应变幅

Al-Zn-Mg-Cu系合金具有强度高、韧性好、耐腐蚀性能较好等优点,被广泛应用于航空航天、交通运输等领域 [1].Al-Zn-Mg-Cu系合金在过饱和固溶体中的时效析出顺序 [2]为:过饱和固溶体GP区、亚稳η′相与平衡η相(MgZn 2).Al-Zn-Mg-Cu系合金会在时效初期析出大量GP区,GP区为亚稳η′相异质形核的核心,且经过较长时间或较高温度下的时效处理后,可以转变为η′相 [3-4].亚稳η′相呈圆片状,为六方结构,其晶格常数 a为0.496 nm, c为1.402 nm,与基体呈半共格关系,且具有良好的晶体取向关系 [5].η′相的尺寸大小取决于热处理温度与时间,且为Al-Zn-Mg-Cu系合金的主要强化相.此外,η′相的强度和时效硬化效果与η′相的弥散分布程度密切相关.在过时效阶段,主要的第二相粒子为η相.实际上,η相为具有六方结构的MgZn 2相,其晶格常数 a为0.522 1 nm, c为0.856 7 nm.在固溶处理过程中,含有Zr和Sc元素的Al-Zn-Mg-Cu系合金可以生成大量Al 3(Zr,Sc)粒子,该粒子可与基体保持共格关系,且在后期热处理过程中并无长大倾向.同时,Al 3(Zr,Sc)粒子可以强烈钉扎位错,阻碍位错运动,从而抑制再结晶过程,阻止再结晶晶粒的长大 [6-10].

针对各个系列铝合金的组织与拉伸性能

[11]、循环应力

![]() 应变行为

[12]、应力腐蚀行为

[13]、疲劳裂纹萌生,以及疲劳裂纹扩展行为

[14-16]等方面的研究较多.然而,有关含有Zr和Sc元素的Al-Zn-Mg-Cu系合金的研究主要集中于显微组织、拉伸性能与抗应力腐蚀性能等方面,而针对其疲劳性能方面的研究较少.因此,本文主要研究了时效处理对Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的显微组织与疲劳性能的影响,以期为该类合金的实际工程应用及其抗疲劳设计提供可靠的理论依据.

应变行为

[12]、应力腐蚀行为

[13]、疲劳裂纹萌生,以及疲劳裂纹扩展行为

[14-16]等方面的研究较多.然而,有关含有Zr和Sc元素的Al-Zn-Mg-Cu系合金的研究主要集中于显微组织、拉伸性能与抗应力腐蚀性能等方面,而针对其疲劳性能方面的研究较少.因此,本文主要研究了时效处理对Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的显微组织与疲劳性能的影响,以期为该类合金的实际工程应用及其抗疲劳设计提供可靠的理论依据.

选用纯度为99.8%的工业纯铝、纯度为99.995%的纯锌、纯度为99.91%的纯镁、纯度为99.98%的纯铜,以及Al-2%Sc和Al-5%Zr中间合金作为主要原料.熔炼浇铸得到直径为130 mm的Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金铸锭.利用高温马弗炉进行400 ℃×6 h+468 ℃×18 h的双级均匀化处理.利用国产1 250 t卧式挤压机将铸锭挤压成尺寸为88 mm×28 mm的板材.沿着板材的挤压方向选取疲劳试样,其标距部分尺寸为10 mm×6 mm×5 mm.

利用XMTD-8000型箱式电阻炉对Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金进行热处理.具体工艺为:合金经过470 ℃×2 h固溶处理后,再进行150 ℃×(0~48) h的时效处理.透射试样经机械减薄直至其厚度约为50 μm,利用Struers Tenupol-5型双喷电解减薄仪进行双喷电解减薄.在实验过程中,双喷电解液为硝酸甲醇溶液,温度为-30 ℃,电压为17 V.利用JEM-2100型透射电子显微镜,观察不同时效处理状态下合金的TEM图像.利用PLD-50型疲劳实验机对合金进行轴向拉

![]() 压全反向总应变控制的低周疲劳实验,应变幅范围为0.4%~0.8%,循环频率为1 Hz,实验温度为室温.

压全反向总应变控制的低周疲劳实验,应变幅范围为0.4%~0.8%,循环频率为1 Hz,实验温度为室温.

2.1 合金的显微组织

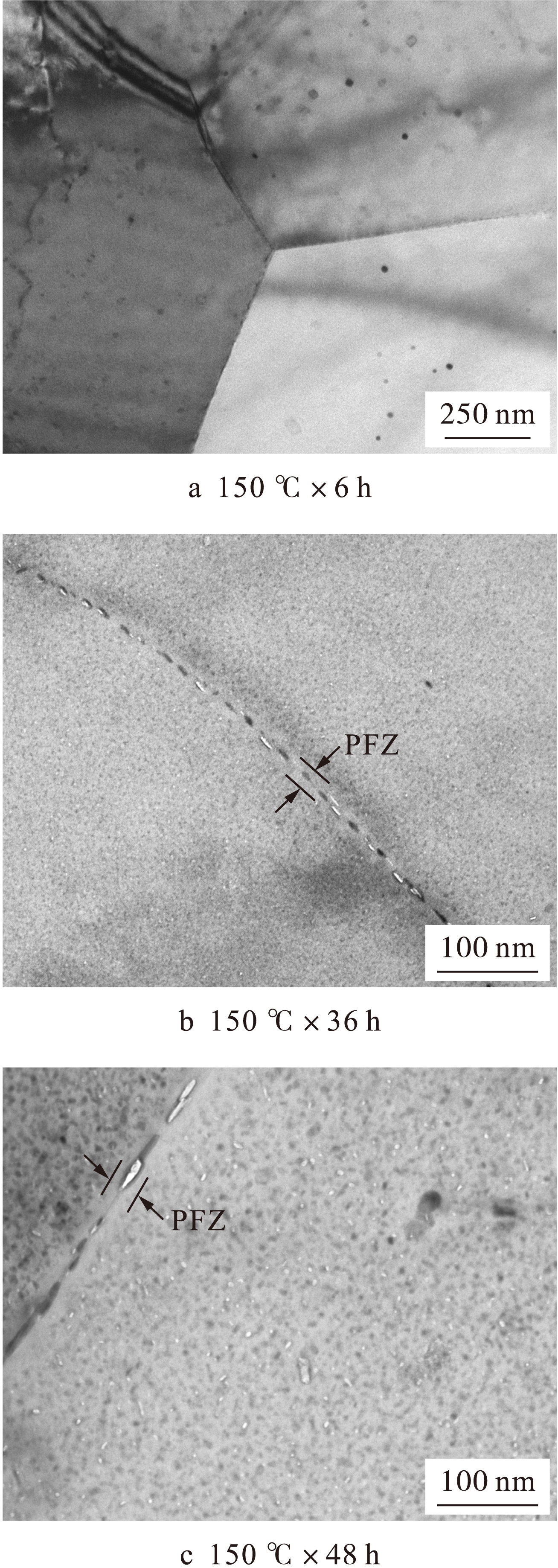

图1为Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在150 ℃时效处理状态下的TEM图像.如图1a所示,经过150 ℃×6 h时效处理后,合金晶内除Al 3(Zr,Sc)相外,其他析出相较少,晶界处无析出相,此时合金处于欠时效状态.如图1b所示,经过150 ℃×36 h时效处理后,合金晶内析出大量细小弥散分布的GP区和η′相,在晶界处析出断续分布的长条状平衡相η相,并伴随着晶间无析出带(PFZ)的出现,其宽度约为18 nm,此时合金接近峰时效状态.如图1c所示,经过150 ℃×48 h时效处理后,合金晶内析出相开始长大,GP区转变为η′相,且部分η′相转变为η相,合金密度降低,晶界处η相发生粗化,晶间无析出带变宽,此时合金处于过时效状态.

2.2 合金的循环应力响应行为

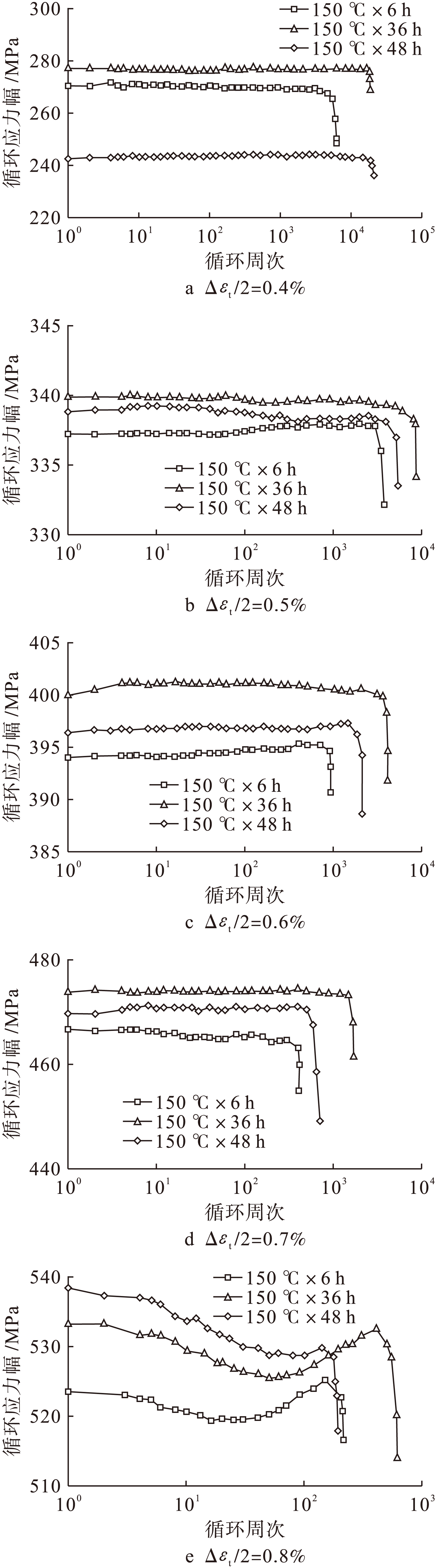

图2为不同时效处理状态下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在不同外加总应变幅下的循环应力响应曲线.由图2可见,当外加总应变幅Δ ε t为0.4%时,经过150 ℃×36 h时效处理后,合金的循环应力幅高于经过150 ℃×6 h和150 ℃×48 h时效处理后的合金,且经过150 ℃×48 h时效处理后,合金的循环应力幅最低(见图2a).当外加总应变幅为0.5%~0.7%时,经过150 ℃×36 h时效处理后,合金的循环应力幅均最高;经过150 ℃×6 h时效处理后,合金的循环应力幅均最低(见图2b~d).当外加总应变幅为0.8%时,经过150 ℃×48 h时效处理后,合金的循环应力幅最高;经过150 ℃×6 h时效处理后,合金的循环应力幅仍最低.综上所述,当外加总应变幅为0.4%~0.7%时,时效态Al-7.2Zn-2.5Mg-1.5Cu-

图1 合金在150 ℃时效处理下的TEM照片

Fig.1 TEM images of alloy aged at 150 ℃

0.08Zr-0.12Sc合金的循环变形抗力随着时效时间的延长先增加后降低;当外加总应变幅为0.8%时,时效态Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的循环变形抗力则随着时效时间的延长而单调增加.

2.3 合金的疲劳寿命行为

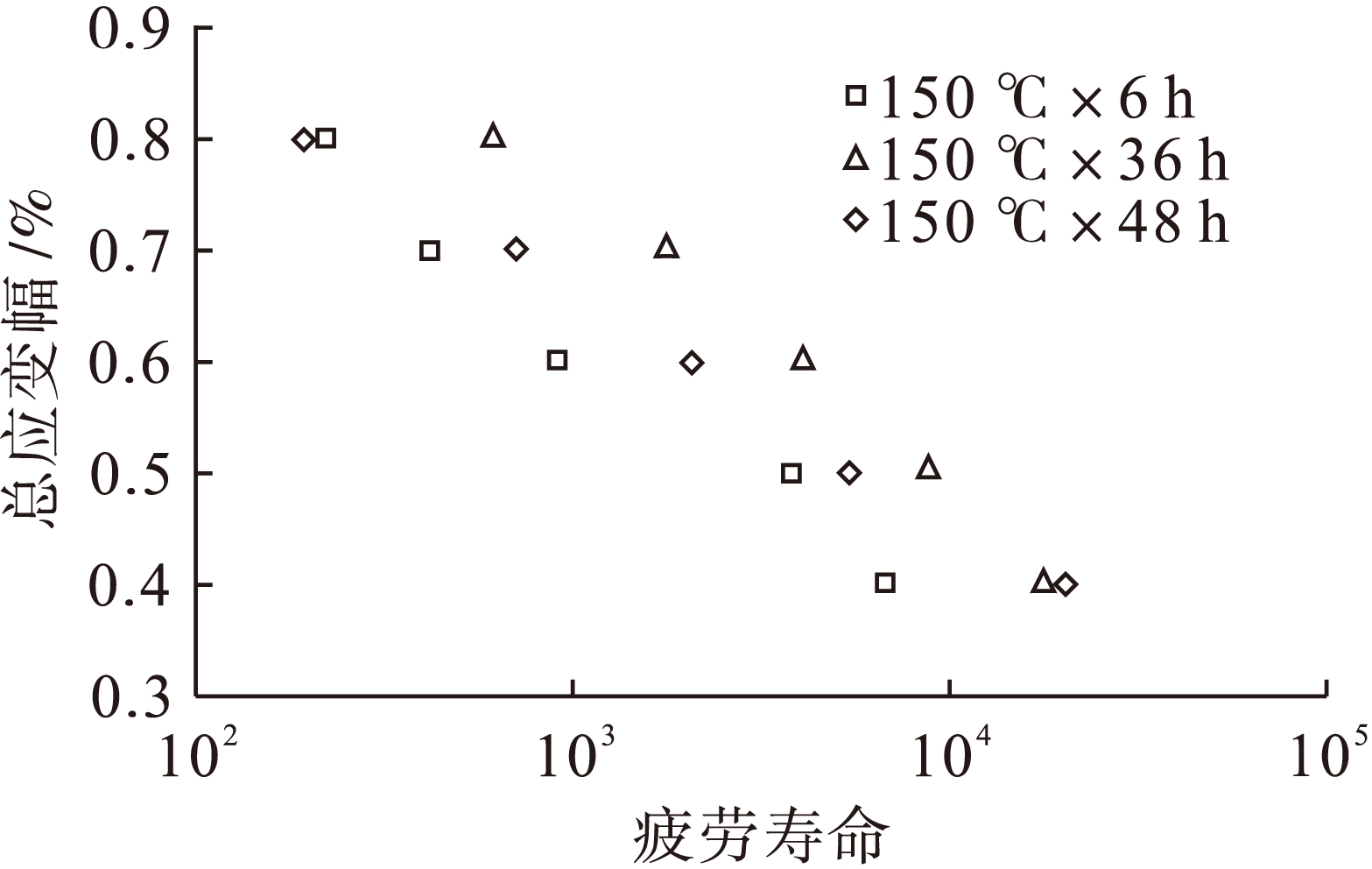

图3为不同时效处理状态下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的应变疲劳寿命与外加总应变幅之间的关系曲线.由图3可见,当外加总应变幅为0.4%时,经过150 ℃×36 h时效处理后,合金的疲劳寿命高于经过150 ℃×6 h时效处理后的合金,而低于经过150 ℃×48 h时效处理后的合金.当外加总应变幅为0.4%~0.7%时,经过150 ℃×36 h时效处理后,合金的疲劳寿命均高于经过150 ℃×6 h和150 ℃×48 h时效处理后的合金,且经过150 ℃×6 h时效处理后,合金的疲劳寿命最低.当外加总应变幅为0.8%时,经过150 ℃×36 h时效处理后,合金的疲劳寿命仍最高,而经过150 ℃×48 h时效处理后,合金的疲劳寿命最低.显而易见,在较低的外加总应变幅下(Δ ε t/2=0.4%),时效态Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的疲劳寿命随着时效时间的延长而增加;当外加总应变幅为0.5%~0.8%时,时效态合金的疲劳寿命则随着时效时间的延长呈现先增加后降低的趋势.

图2 合金的循环应力响应行为

Fig.2 Cyclic stress response behaviour of alloy

图3 合金的总应变幅与疲劳寿命关系

Fig.3 Relationship between total strain amplitude

and fatigue life of alloy

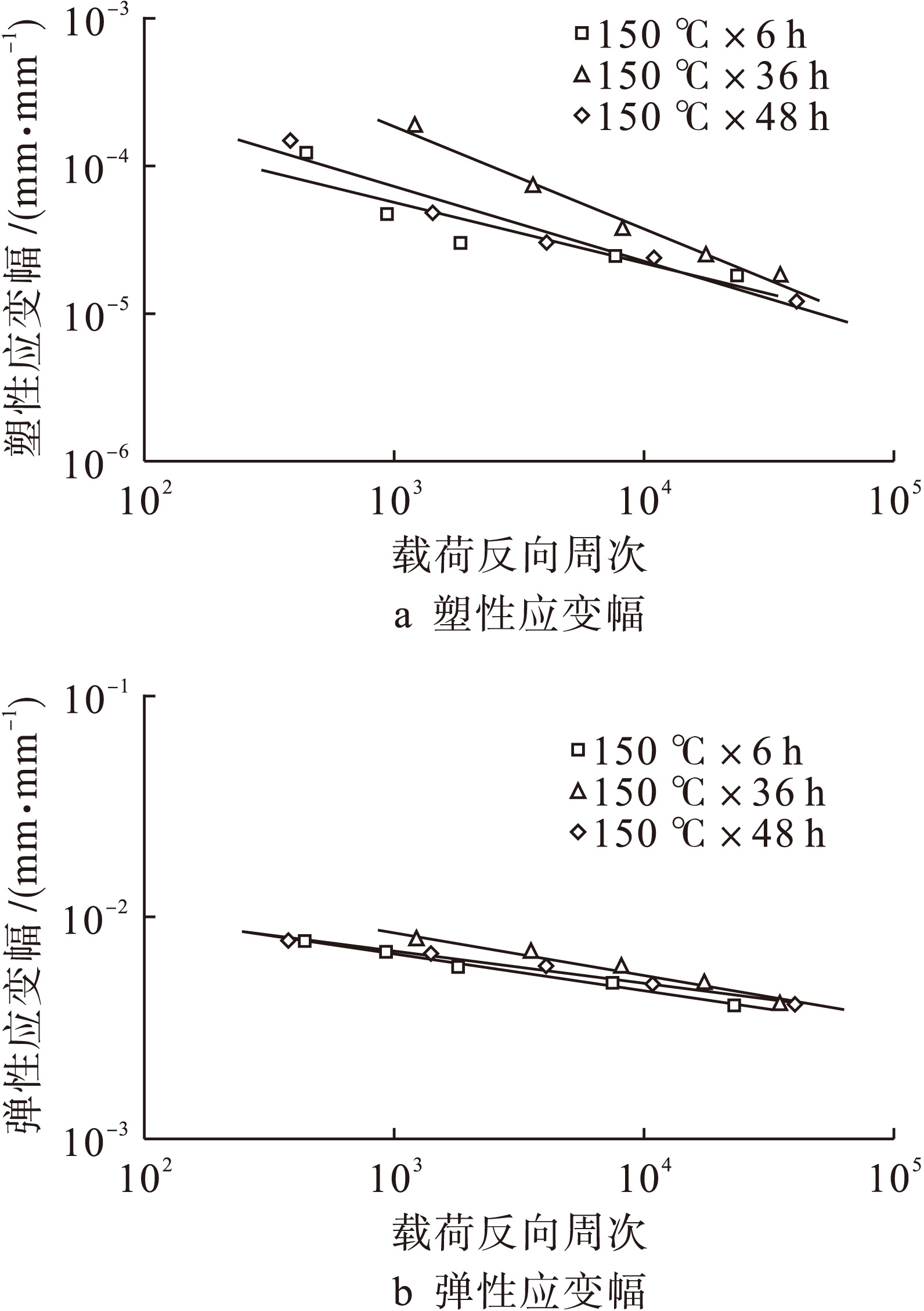

图4为不同时效处理状态下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的塑性应变幅(Δ ε p/2)和弹性应变幅(Δ ε e/2)与断裂时的载荷反向周次(2 N f)之间的关系曲线.由图4可见,合金的塑性应变幅和弹性应变幅与断裂时的载荷反向周次之间均呈直线关系.

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的塑性应变幅与断裂时的载荷反向周次之间的关系可以采用Coffin-Manson公式进行描述,其表达式为

![]()

(1)

式中

![]() 为疲劳延性系数;

c为疲劳延性指数.

为疲劳延性系数;

c为疲劳延性指数.

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的弹性应变幅与断裂时的载荷反向周次之间的关系则可以引入Basquin公式来描述,其表达式为

图4 合金的应变幅

![]() 载荷反向周次曲线

载荷反向周次曲线

Fig.4 Strain amplitude versus reversals

to failure curves of alloy

![]()

(2)

式中

![]() 为疲劳强度系数;

b为疲劳强度指数;

E为弹性模量.

为疲劳强度系数;

b为疲劳强度指数;

E为弹性模量.

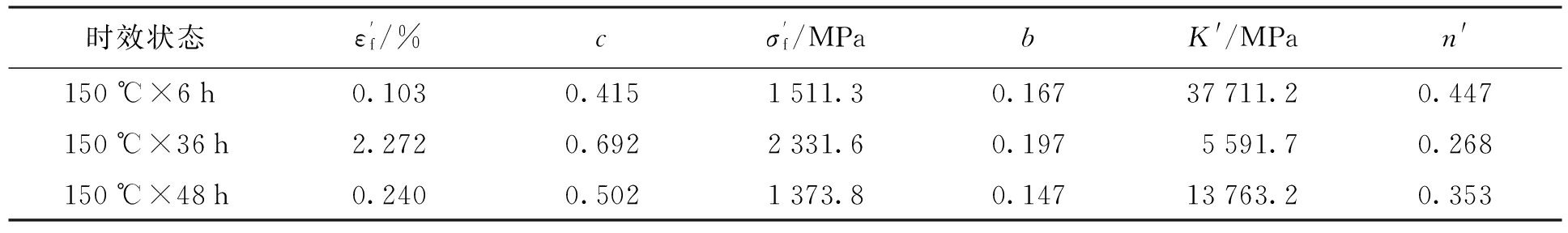

对图4中的数据进行线性回归分析,可以得到不同时效处理状态下合金的应变疲劳参数

![]() 和

b的具体数值,结果如表1所示.由表1可见,时效态Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的疲劳延性系数

和

b的具体数值,结果如表1所示.由表1可见,时效态Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的疲劳延性系数

![]() 、疲劳延性指数

c、疲劳强度系数

、疲劳延性指数

c、疲劳强度系数

![]() 和疲劳强度指数

b均随着时效时间的延长先增大后减小.

和疲劳强度指数

b均随着时效时间的延长先增大后减小.

表1 合金的应变疲劳参数

Tab.1 Strain fatigue parameters of alloy

2.4 合金的循环应力

![]() 应变行为

应变行为

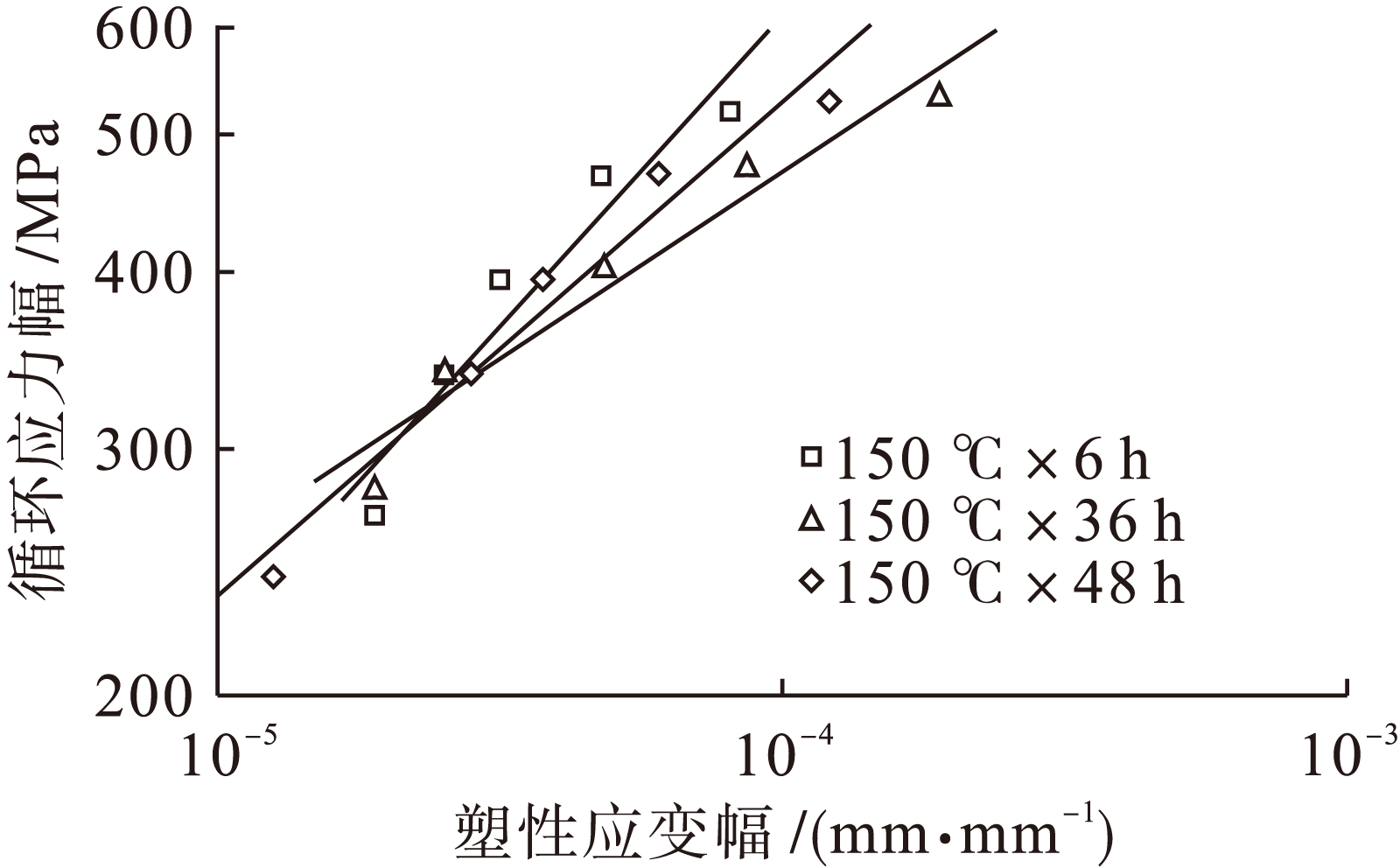

图5为不同时效处理状态下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的循环应力

![]() 应变关系曲线.由图5可见,不同时效处理状态下合金的循环应力幅与塑性应变幅之间呈线性关系,且可用指数定律进行描述,其表达式为

应变关系曲线.由图5可见,不同时效处理状态下合金的循环应力幅与塑性应变幅之间呈线性关系,且可用指数定律进行描述,其表达式为

Δ σ/2= K′(Δ ε p/2) n′

(3)

式中: K′为循环强度系数; n′为循环应变硬化指数.

对图5中的数据进行线性回归分析,即可得到不同时效处理状态下合金的应变疲劳参数 K′和 n′的具体数值,结果如表1所示.由表1可见,时效态Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的循环强度系数 K′和循环应变硬化指数 n′均随着时效时间的延长先减小后增大.

图5 合金的循环应力

![]() 应变曲线

应变曲线

Fig.5 Cyclic stress-strain curves for alloy

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在固溶处理后,存在稳定的Al 3(Zr,Sc)相,该相可与基体保持共格关系,且其形状、尺寸不受时效处理状态的影响.经过150 ℃×6 h时效处理后,合金晶内主要存在的析出相为Al 3(Zr,Sc)相和GP区.在疲劳变形过程中,运动位错将切过GP区,少量的GP区对运动位错的阻碍作用很小,因而位错切过GP区后,就可以连续地在被激活的滑移面上进行运动,表现为合金的循环变形抗力较低.随着时效时间的增加,GP区和η′相体积分数随之增加.当运动位错切过大量GP区和η′相时,需要额外的驱动力,位错运动受到的阻力增大,致使合金的循环变形抗力显著提高.随着时效时间的继续延长,部分η′相转变成η相,η相为六方结构,与基体呈非共格关系.由于η相粗大且体积分数较小,η相对运动位错的阻碍作用相对较小,表现为合金的循环变形抗力降低.另外,晶界析出相和晶界无析出带对合金的疲劳性能也具有较大的影响.在时效过程中,晶界处析出的脱溶相将会吸收附近的溶质原子,使得周围基体的溶质较为贫乏,从而形成了晶界无析出带(PFZ).由于PFZ强度低于基体,在疲劳变形过程中,应力可以在较软的PFZ中弛豫,PFZ越宽,应力松弛越完全,裂纹越难产生和发展,这对塑性而言是有利的 [17],表现为合金具有较高的疲劳寿命.随着时效时间的延长,晶界析出相明显长大,而粗大的晶界析出相在疲劳变形过程中容易导致应力集中,成为疲劳裂纹源,表现为疲劳寿命降低.综上所述,通过控制时效处理工艺,使得晶内析出相、晶界析出相与晶界无析出带之间达到良好的配合,才能使合金获得优异的性能.

通过以上实验分析,可以得到如下结论:

1) 经过150 ℃×6 h时效处理后,合金晶内析出相较少,晶界无析出相;经过150 ℃×36 h时效处理后,合金晶内析出相细小,呈弥散分布,晶界析出断续分布的平衡相,并存在晶界无析出带;经过150 ℃×48 h时效处理后,合金晶内晶界析出相均长大,晶界无析出带宽化.

2) 经过150 ℃×36 h时效处理后,合金表现出了较高的循环变形抗力与较长的低周疲劳寿命.

3) 不同时效状态下合金的塑性应变幅和弹性应变幅与载荷反向周次呈线性关系,可以分别采用Coffin-Manson和Basquin公式来描述.

4) 在时效过程中,细小弥散分布的η′相的存在是提高合金循环变形抗力的主要因素;而晶界处η相的大小、形状和晶界无析出带的宽窄将直接影响合金的低周疲劳寿命.

参考文献(References):

[1]Gonzalo B,Jorge R G,José M.Texture distribution and plane strain mechanical behavior of AA7xxx plates of different thicknesses [J].Journal of Materials Engineering and Performance,2009,18:1144-1150.

[2]Marlaud T,Deschamps A,Bley F,et al.Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys [J].Acta Materialia,2010,58(1):248-260.

[3]Jia Y D,Cao F Y,Ning Z L,et al.Influence of second phases on mechanical properties of spray-deposited Al-Zn-Mg-Cu alloy [J].Materials and Design,2012,40:536-540.

[4]Berg L K,Gjønnes J,Hansen V,et al.GP-zones in Al-Zn-Mg alloys and their role in artificial aging [J].Acta Materialia,2001,49(1):3443-3451.

[5]Yang W C,Ji S X,Zhang Q,et al.Investigation of mechanical and corrosion properties of an Al-Zn-Mg-Cu alloy under various ageing conditions and interface analysis of η′ precipitates [J].Materials and Design,2015,85:752-761.

[6]Fang H C,Chen K H,Chen X,et al.Effect of Zr,Cr and Pr additions on microstructures and properties of ultra-high strength Al-Zn-Mg-Cu alloys [J].Materials Science and Engineering A,2011,528:7606-7615.

[7]Duan Y L,Xu G F,Peng X Y,et al.Effect of Sc and Zr additions on grain stability and superplasticity of the simple thermal-mechanical processed Al-Zn-Mg alloy sheet [J].Materials Science and Engineering A,2015,648:80-91.

[8]Li G,Zhao N Q,Liu T,et al.Effect of Sc/Zr ratio on the microstructure and mechanical properties of new type of Al-Zn-Mg-Sc-Zr alloys [J].Materials Science and Engineering A,2014,617:219-227.

[9]Zhang W,Xing Y,Jia Z H,et al.Effect of minor Sc and Zr addition on microstructure and properties of ultra-high strength aluminum alloy [J].Transactions of Nonferrous Metals Society of China,2014,24(12):3866-3871.

[10]Mukhopadhyay A K,Kumar A,Prasad K S,et al.Key microstructural changes during high strain rate supere-lastic deformation of an Al-Zn-Mg-Cu-Zr alloy containing Sc [J].Materials Science Forum,2011,702/703:366-369.

[11]陈立佳,张冬雪,车欣,等.热挤压Al-6.0%Zn-2.0%Mg-1.5%Cu- xY 合金的显微组织及力学性能 [J].沈阳工业大学学报,2014,36(4):373-378.

(CHEN Li-jia,ZHANG Dong-xue,CHE Xin,et al.Microstructures and mechanical properties of hot-extruded Al-6.0%Zn-2.0%Mg-1.5%Cu- xY alloys [J].Journal of Shenyang University of Technology,2014,36(4):373-378.)

[12]Han S W,Katsumata K,Kumai S,et al.Effects of solidification structure and aging condition on cyclic stress-strain response in Al-7%Si-0.4%Mg cast alloys [J].Materials Science and Engineering A,2002,337:170-178.

[13]Jiang J T,Xiao W Q,Yang L,et al.Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy [J].Materials Science and Engineering A,2014,605:167-175.

[14]Michael D S,Hans J M,Huseyin S.A physically based fatigue model for predicition of crack initiation from persistent slip bands in polycrystals [J].Acta Materialia,2011,59:328-341.

[15]Miao J,Pollock T M,Jones J W.Microstructural extremes and the transition from fatigue crack initiation to small crack growth in a polycrystalline nickel-base superalloy [J].Acta Materialia,2012,60:2840-2854.

[16]Anthony G S,Diana A L.Integrated experimental,analytical and computational design for fatigue crack growth resistance in cast aluminum alloys [J].Procedia Engineering,2015,133:399-409.

[17]Liu S D,Li C B,Deng Y L,et al.Influence of grain struture on quench sensitivity relative to localized corro-sion of high strength aluminum alloy [J].Materials Chemistry and Physics,2015,167:320-329.

(责任编辑:尹淑英 英文审校:尹淑英)

LENG Li, CHEN Li-jia, CHE Xin

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract:In order to clarify the effect of aging treatment on both microstructures and fatigue properties of Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc alloy, the microstructural observation was performed with transmission electron microscope (TEM), and the low-cycle fatigue experiments were conducted for the alloys with different aging treatment states. The results show that after 150 ℃×6 h aging treatment, the precipitates inside the grains of the alloy are less, and there is no precipitates at the grain boundaries. After 150 ℃×36 h aging treatment, the precipitates inside the grains of the alloy are fine and dispersive. Meanwhile, the discontinuous equilibrium phase precipitates at the grain boundaries, and the precipitate free zones exist near the grain boundaries. After 150 ℃×48 h aging treatment, the precipitates in the alloy have already grown up, and the precipitate free zones near the grain boundaries widen. In addition, the alloy subjected to 150 ℃×36 h aging treatment has higher cyclic deformation resistance and longer low-cycle fatigue lives. The relationship between the plastic strain amplitude, elastic strain amplitude and reversals to failure as well as the relationship between the cyclic stress amplitude and plastic strain amplitude of the alloy with different aging treatment states are linear.

Key words:Al-Zn-Mg-Cu-Zr-Sc alloy; aging treatment; precipitate; precipitate free zone(PFZ); cyclic stress response behavior; low-cycle fatigue life; cyclic stress-strain behavior; strain amplitude

收稿日期:2016-01-04.

基金项目:辽宁省博士科研启动基金资助项目(20141068).

作者简介:冷 利(1986-),男,辽宁大连人,博士,主要从事金属疲劳等方面的研究.

doi:10.7688/j.issn.1000-1646.2016.03.08

中图分类号:TG 146.2

文献标志码:A

文章编号:1000-1646(2016)03-0280-06

*本文已于2016-04-22 15∶41在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160422.1541.008.html