表1 22MnB5的主要元素(w)

Tab.1 Main elements of 22MnB5 (w) %

王晓光, 宇慧平, 李晓阳, 陈树君, 刘跃华

(北京工业大学 机械工程与应用电子技术学院, 北京 100124)

摘 要:为了研究超高强钢焊点的疲劳性能,以22MnB5点焊结构为研究对象,采用中频伺服点焊设备对2 mm厚试件进行了焊接.利用高频疲劳试验机、激光补焊设备和光学显微镜,研究了不同焊接工艺参数下试件的S-N曲线.结果表明,焊接时间与电流参数会对高应力等级焊点的疲劳寿命产生明显影响,而其对低应力区焊点的疲劳寿命影响较小.合理的工艺参数可以有效提高焊点的疲劳寿命.利用激光工艺对焊点的微小圆周薄弱区进行补焊后,可以有效增强焊点的结构强度.

关 键 词:超高强钢; 焊点; 激光补焊; 强度; 成组法; 焊接参数; 疲劳寿命; 对数正态分布

在世界汽车工业材料的研发中,车身材料是重点研究对象之一[1].高强钢、超高强钢在汽车制造过程中的应用越来越广,因而对其工艺和技术的要求也越来越高.同时,车身整体安全性是研发中的重中之重,且车身的焊点质量成为事关安全性的关键因素.在车身的反复使用过程中,发生碰撞时会发生焊点失效现象,因此,需要针对车身焊点的强度和疲劳寿命进行详细、系统的研究.目前,国内针对不同材料点焊结构的研究较多.宇慧平[2]等对超高强钢点焊结构进行了有限元仿真及拉剪试验,分析了焊点的力学特性.徐国建等分析了不同工艺对钢板焊接质量的影响[3];探讨了激光对不同材料的敏感性的影响[4];研究了不同材料在焊接过程中的敏感性问题[5].韩立军[6]等对经过淬火处理的钢材料点焊结构进行了拉伸试验分析,探讨了焊接接头的力学性能.李季涛[7]等对不同钢板焊接接头的力学性能进行了分析.国外许多研究人员对不同材料的点焊结构强度进行了相关研究[8-10],并致力于具有焊点强度高、节能环保、成本低、效益好、安全性高等优点的车身材料的研发,而在研发过程中,针对车身焊点的力学性能进行分析与评价是非常必要的.

本文以超高强钢与低碳钢两种材料的点焊结构为研究对象,研究了不同焊接参数对焊接过程的影响.采用疲劳试验、成组法与激光补焊工艺分析了在不同载荷作用下,点焊结构的疲劳性能,并拟合得到了不同点焊结构的S-N曲线.本文分析了超高强钢点焊结构焊接工艺的主要影响因素,以期为汽车点焊工艺方面的研究提供一些理论参考.

在电阻点焊过程中,焊接参数对焊接质量(焊点的性能和组织均匀性)具有重大影响.有效、合理地分配焊接电流和时间,可以在焊接过程中控制产热量的释放,并控制好焊点的尺寸.尽管22MnB5钢的含碳量较小,但Mn、Si、B、Cr等元素的加入,增强了钢的淬火性.22MnB5钢的主要元素如表1所示.

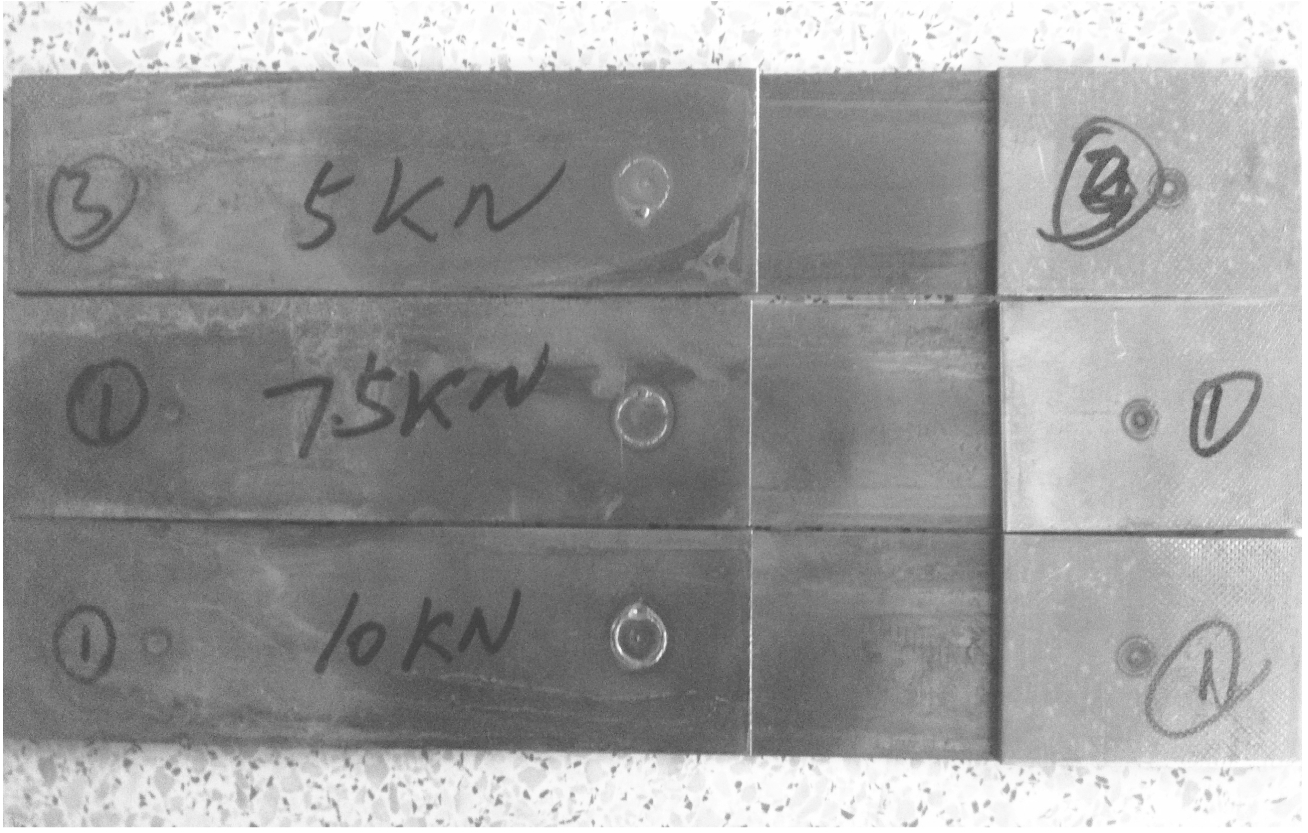

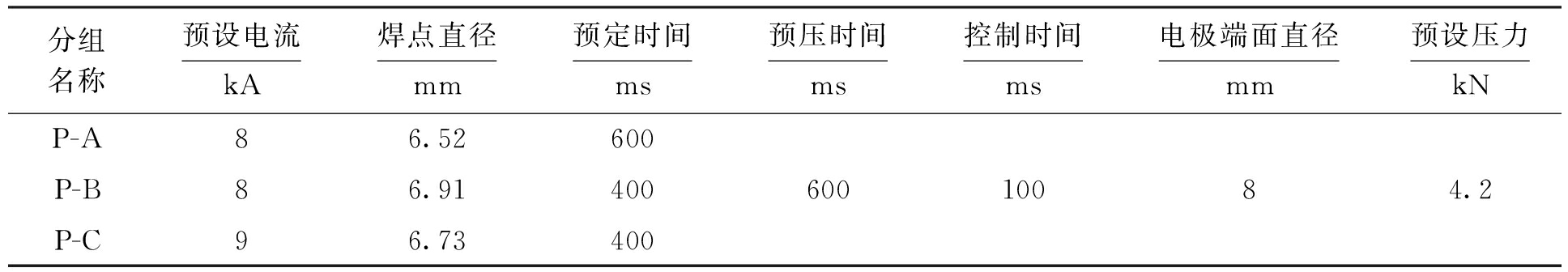

采用电阻点焊工艺加工得到试件(见图1).点焊设备由中频SCM012伺服压力控制器、NIMAK机器X型焊钳与HWI2008控制柜组成.在预压阶段,将电极接头压紧点焊构件,获得平稳的电阻率,使待焊试件中形成回路.经过局部叠加后,试件在焊接平台上由于经过电流产生的热能,可以传输到电极的两个端面,此时试件瞬间发生了材料属性变化,形成了电极直径大小的焊点.另外,采用数字式高频疲劳试验机作为疲劳试验设备,且超高强钢点焊疲劳试件的母材厚度为2 mm.针对3组具有不同焊接参数的点焊试件进行疲劳试验分析.在不同应力等级(5、7.5和10 kN)下,对每组试件进行疲劳寿命分析.为了便于表述,将3组具有不同焊接参数的点焊试件进行分组,且分别命名为P-A、P-B和P-C.点焊试件的控制参数如表2所示.

表1 22MnB5的主要元素(w)

Tab.1 Main elements of 22MnB5 (w) %

图1 点焊试件

Fig.1 Spot-welding specimens

表2 点焊试件的控制参数

Tab.2 Control parameters for spot-welding specimens

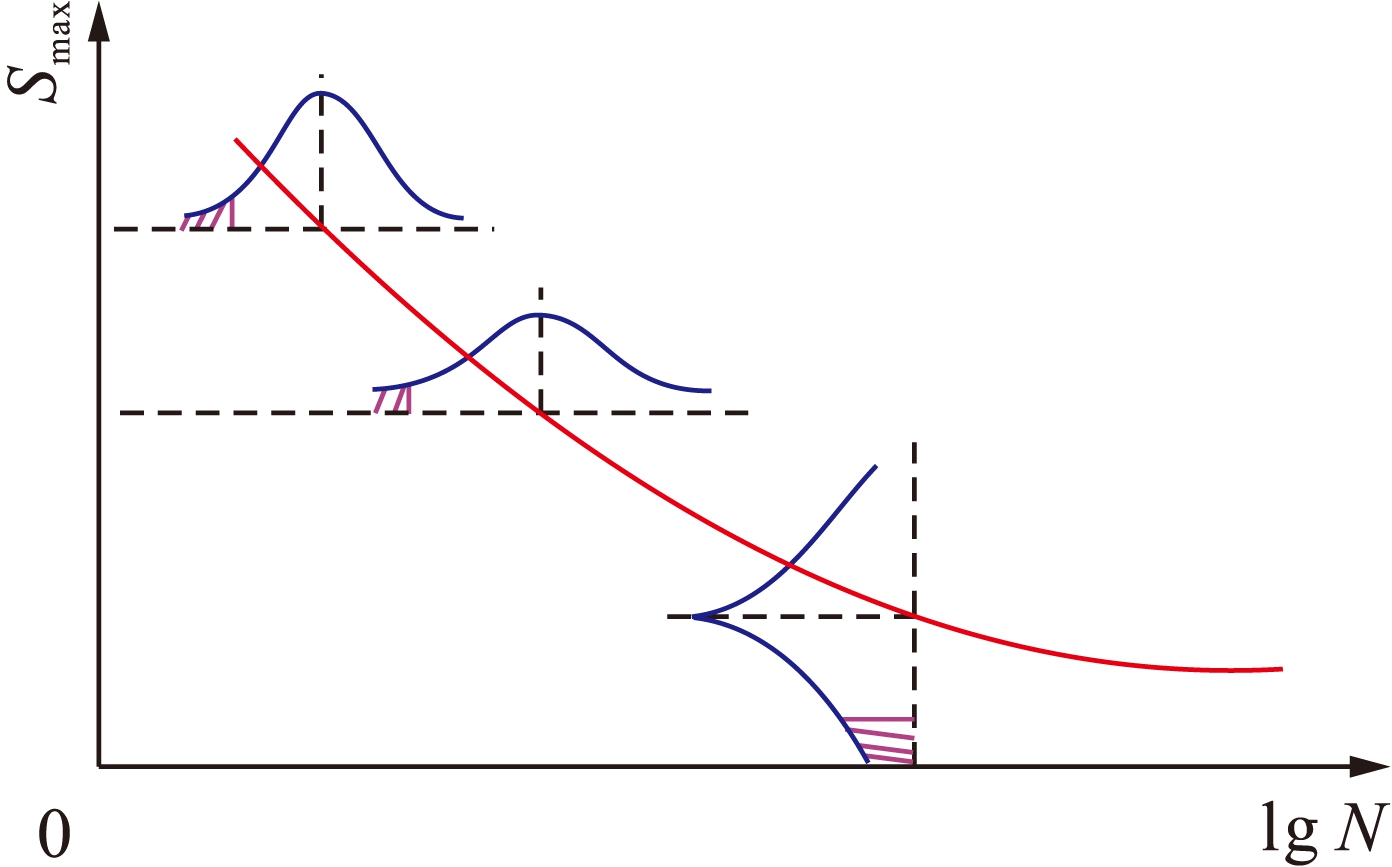

采用疲劳分析方法中的成组法进行计算拟合,在不同应力等级下进行疲劳寿命分析,拟合得到的S-N曲线(可靠度为0.5)如图2所示.在S-N曲线中,通常横坐标可取对数寿命值,而纵坐标可取线性应力值或对数应力值.图2中N为疲劳寿命;lgN为对数疲劳寿命;Smax为N→∞时的应力水平最大值.在疲劳寿命分析试验中,至少需要3级应力水平.首先将焊点试件分为若干组,通过疲劳试验得到第1级应力等级下的一组疲劳寿命.之后在给定应力水平下,采用假设检验与参数估计算法,拟合得到该应力等级下的S-N曲线.为了反映出载荷的变化趋势,需要确定合格试件数n的分散性,可以通过成组法来分析疲劳寿命的变化.

在针对焊点试件性能测试的研究中,可以利用幂函数、指数函数和三参数幂函数,分析焊点试件的S-N曲线.其中:幂函数表达式为

SmN=C

(1)

指数函数表达式为

emSmaxN=C

(2)

图2 S-N曲线

Fig.2 S-Ncurve

三参数幂函数表达式为

(Smax-S0)mN=C

(3)

式中:C、m为材料参数;S0为疲劳极限;S为应力.

上述3个重要计算分析公式中,能够用来描述中等寿命区S-N曲线的公式为幂函数与指数函数公式;而三参数幂函数公式应用范围较广,可以用来描述中、长寿命区S-N曲线.可以运用对数运算法则将式(1)、(2)和(3)转化为相同变量的线性表达式,再通过拟合和线性转化,即可得到S-N曲线.

在疲劳试验数据的拟合中,可以运用幂函数公式的性质进行对数运算,得到对数S-N曲线的拟合表达式,即

lg![]()

![]() N

N

(4)

3.1 P-A试件

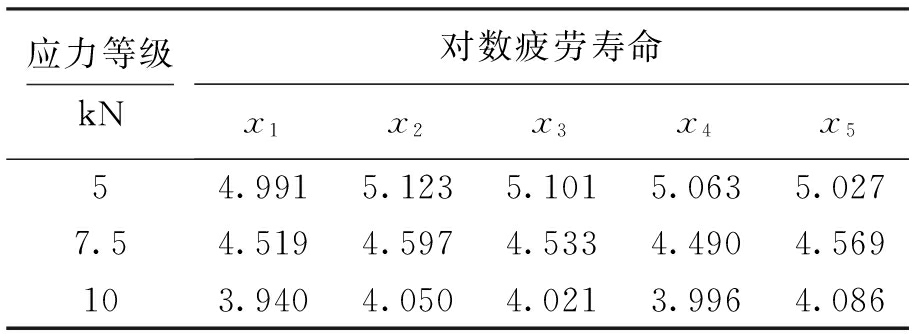

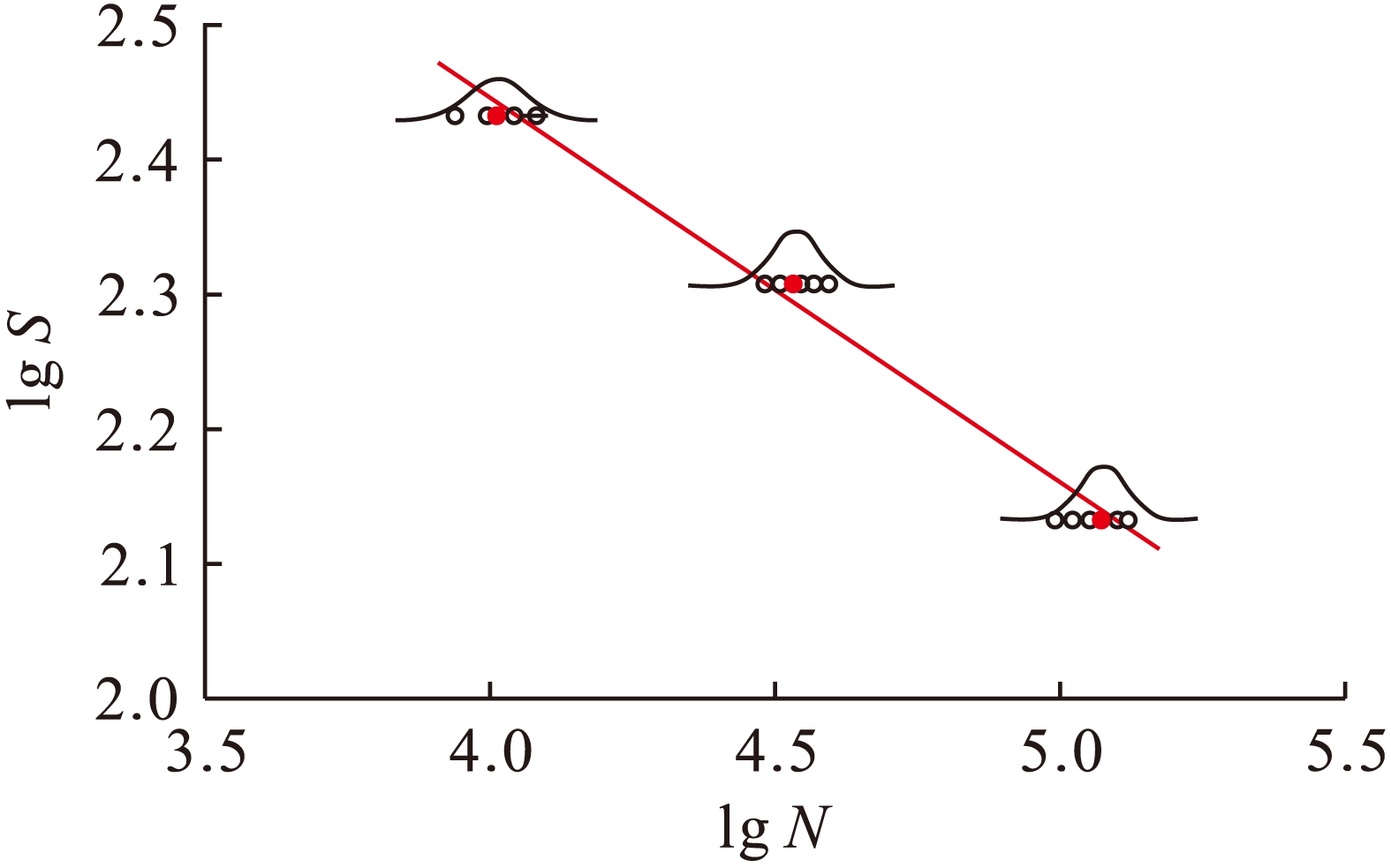

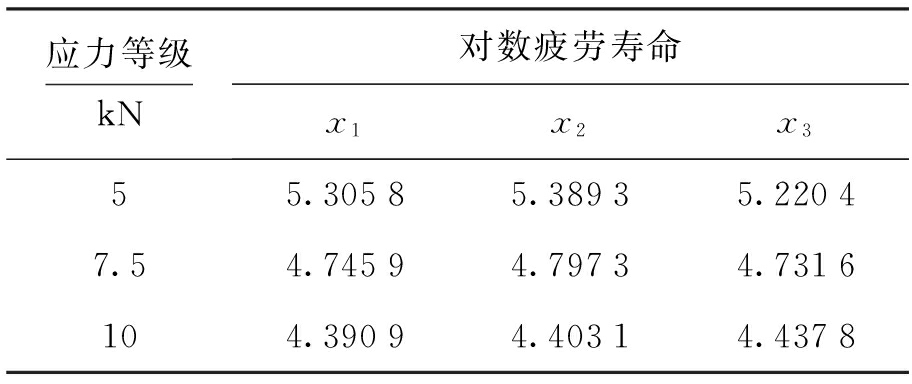

对不同应力等级下的P-A试件进行疲劳试验(n=5),得到相应的疲劳寿命数据,具体结果如表3所示.

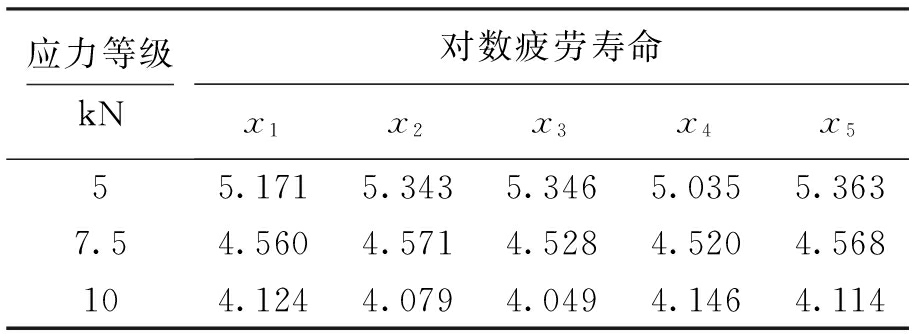

表3 P-A试件的疲劳寿命

Tab.3 Fatigue lives of P-A specimens

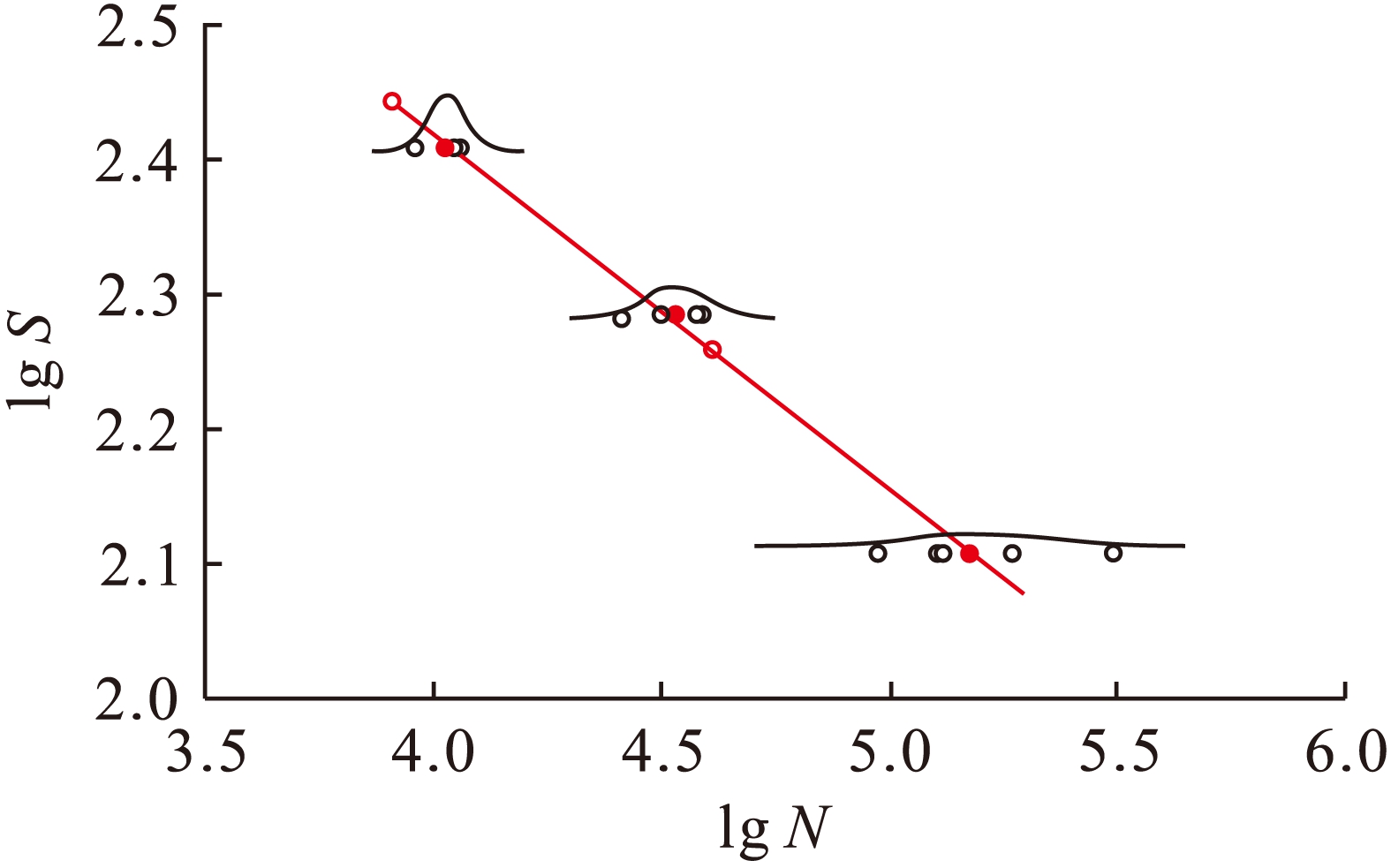

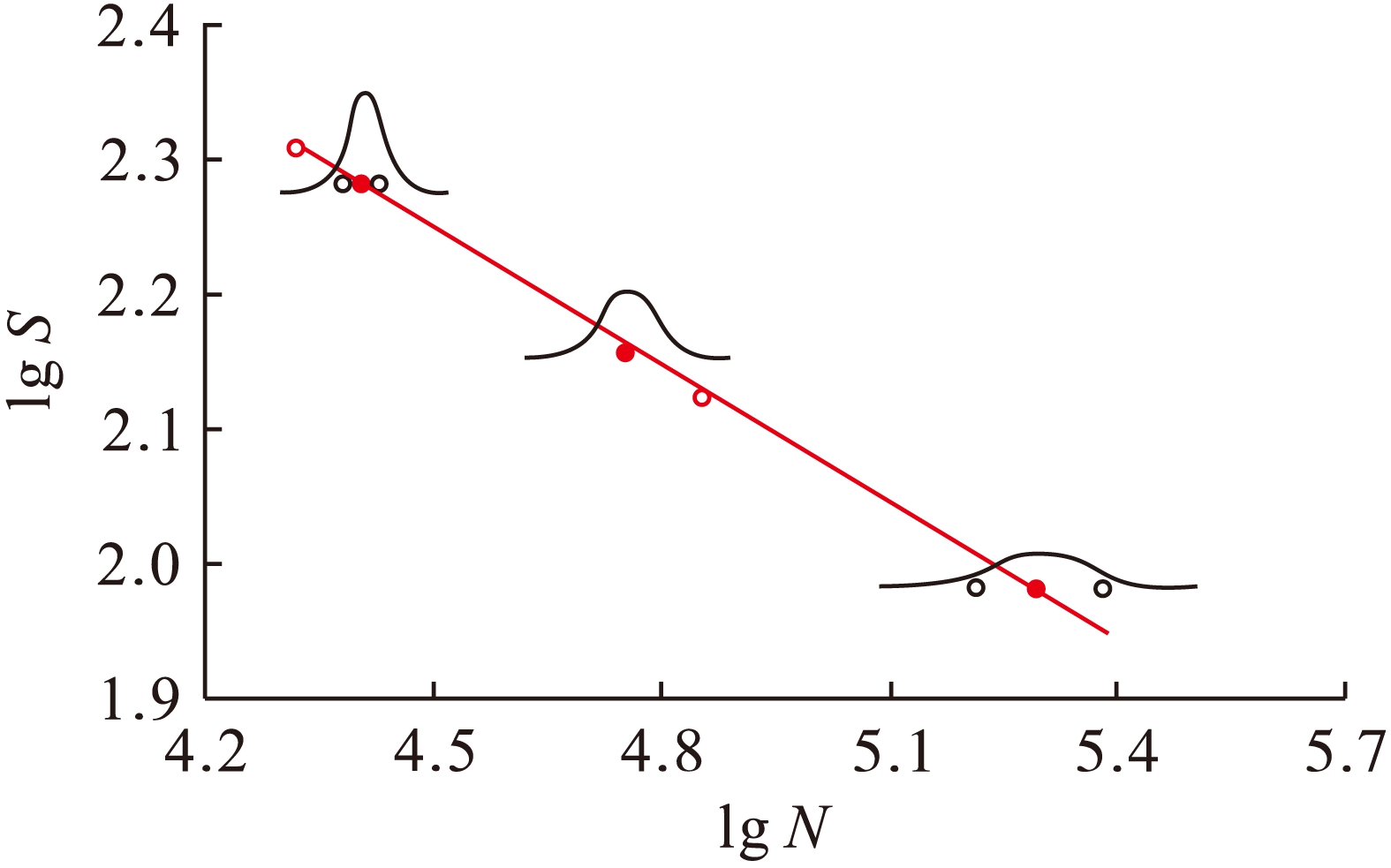

依据不同应力等级下的P-A试件对数疲劳寿命试验结果,利用式(4)进行拟合后,绘出双对数坐标系下的S-N曲线,结果如图3所示.由图3可见,不同应力区的正态分布情况均较好.

3.2 P-B试件

对不同应力等级下的P-B试件进行疲劳试验(n=5),得到相应的疲劳寿命数据,具体结果如表4所示.

图3 P-A试件的对数正态分布

Fig.3 Logarithmic distribution of P-A specimens

表4 P-B试件的疲劳寿命

Tab.4 Fatigue lives of P-B specimens

依据不同应力等级下的P-B试件对数疲劳寿命试验结果,利用式(4)进行拟合后,绘出双对数坐标系下的S-N曲线,结果如图4所示.由图4可见,P-B试件的低应力区正态分布较为分散,而中应力区正态分布较为集中.

图4 P-B试件的对数正态分布

Fig.4 Logarithmic distribution of P-B specimens

3.3 P-C试件

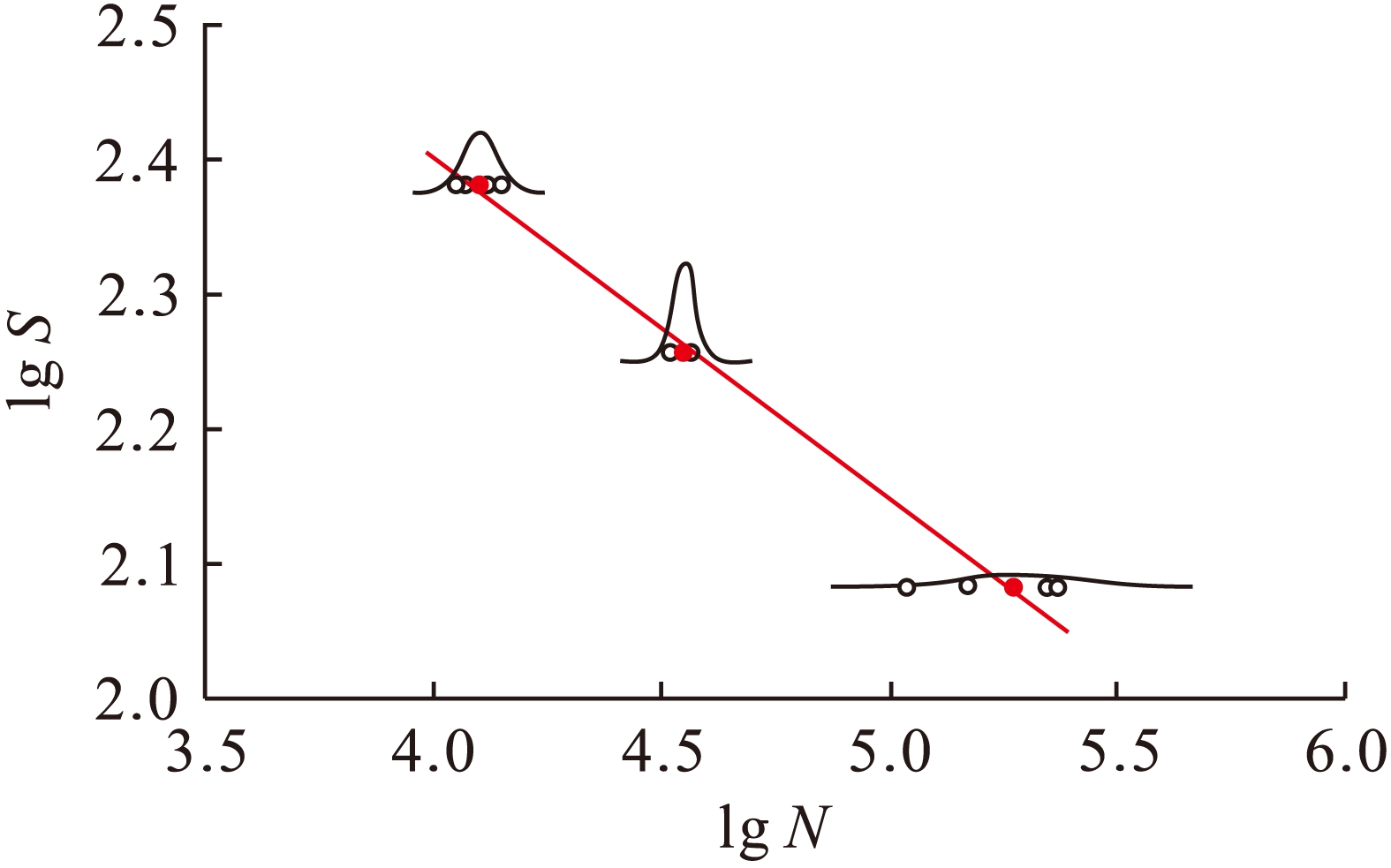

对不同应力等级下的P-C试件进行疲劳试验(n=5),得到相应的疲劳寿命数据,具体结果如表5所示.

表5 P-C试件的疲劳寿命

Tab.5 Fatigue lives of P-C specimens

依据不同应力等级下的P-C试件对数疲劳寿命试验结果,利用式(4)进行拟合后,绘出双对数坐标系下的S-N曲线,结果如图5所示.由图5可见,P-C试件的低应力区正态分布较为分散,中、高应力区正态分布情况相对较好.

图5 P-C试件的对数正态分布

Fig.5 Logarithmic distribution of P-C specimens

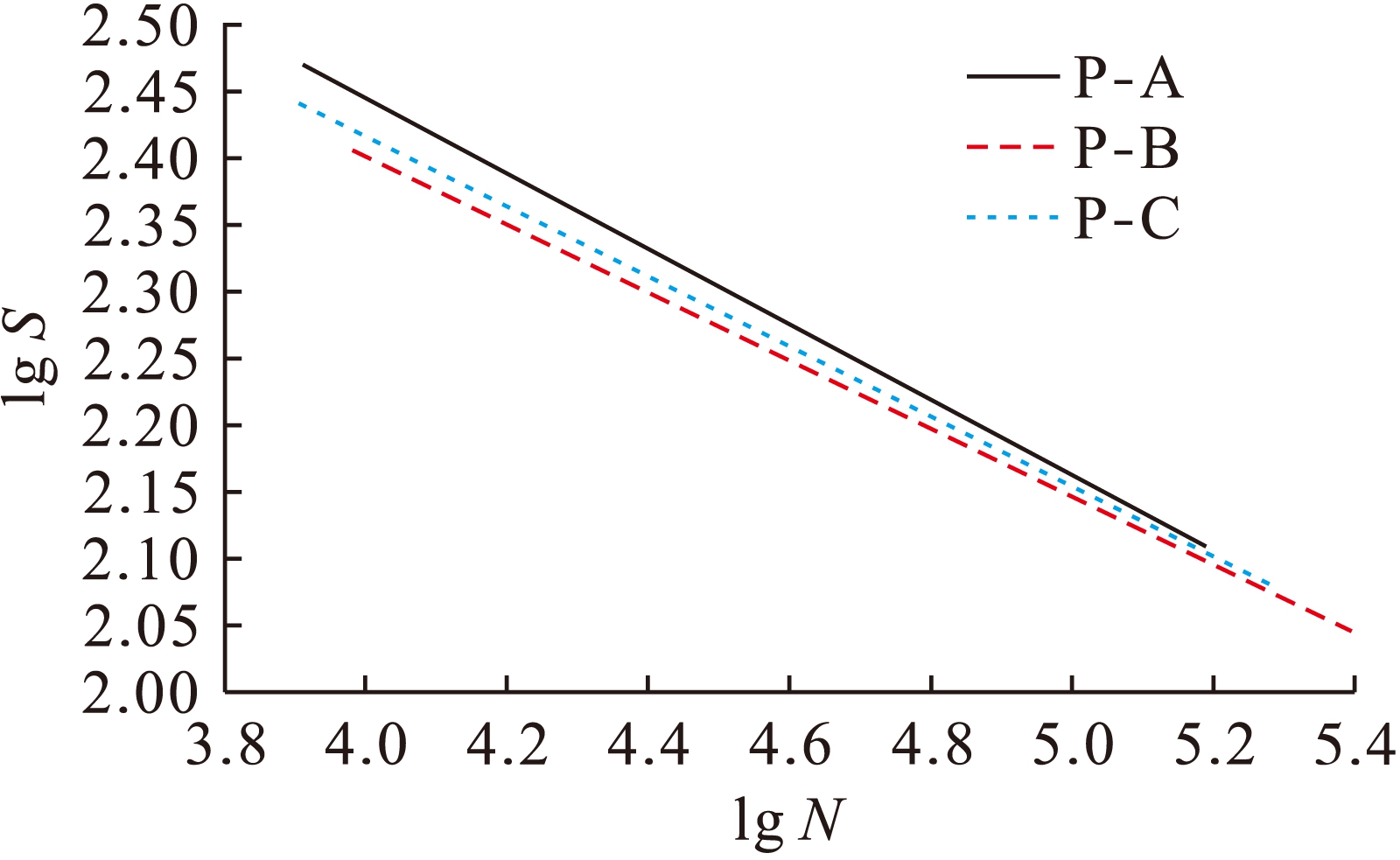

图6为不同载荷作用下试件的对数正态分布曲线.结合图6和表2可知,可以通过改变焊接时间和焊接电流对3组工艺进行对比分析.由图6可见,P-A与P-B试件的高应力等级疲劳寿命相差较大,而低应力等级疲劳寿命相近.P-B与P-C试件的低应力等级疲劳寿命相近,但高应力等级疲劳寿命相差相对较大.因此,焊接时间参数和电流参数对点焊结构的高应力等级疲劳寿命影响相对较大,而对点焊结构的低应力等级疲劳寿命影响甚微.

图6 不同载荷作用下试件的对数正态分布

Fig.6 Logarithmic distribution of specimens under action of different loads

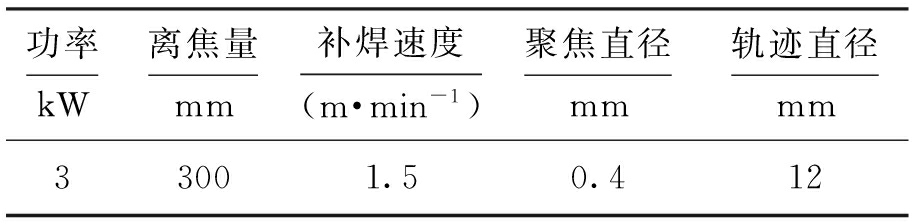

3.4 激光补焊处理

激光补焊是在电阻点焊P-B试件的基础上进行的补焊处理.首先需要对激光补焊处理进行焊道设定,使得激光补焊能够在焊点的周边进行,即对焊点的塑性环部分进行补焊.通常激光补焊焊道为圆形.随后利用光学显微镜对试件的显微组织进行观察与分析.激光补焊的工艺参数由表6所示.

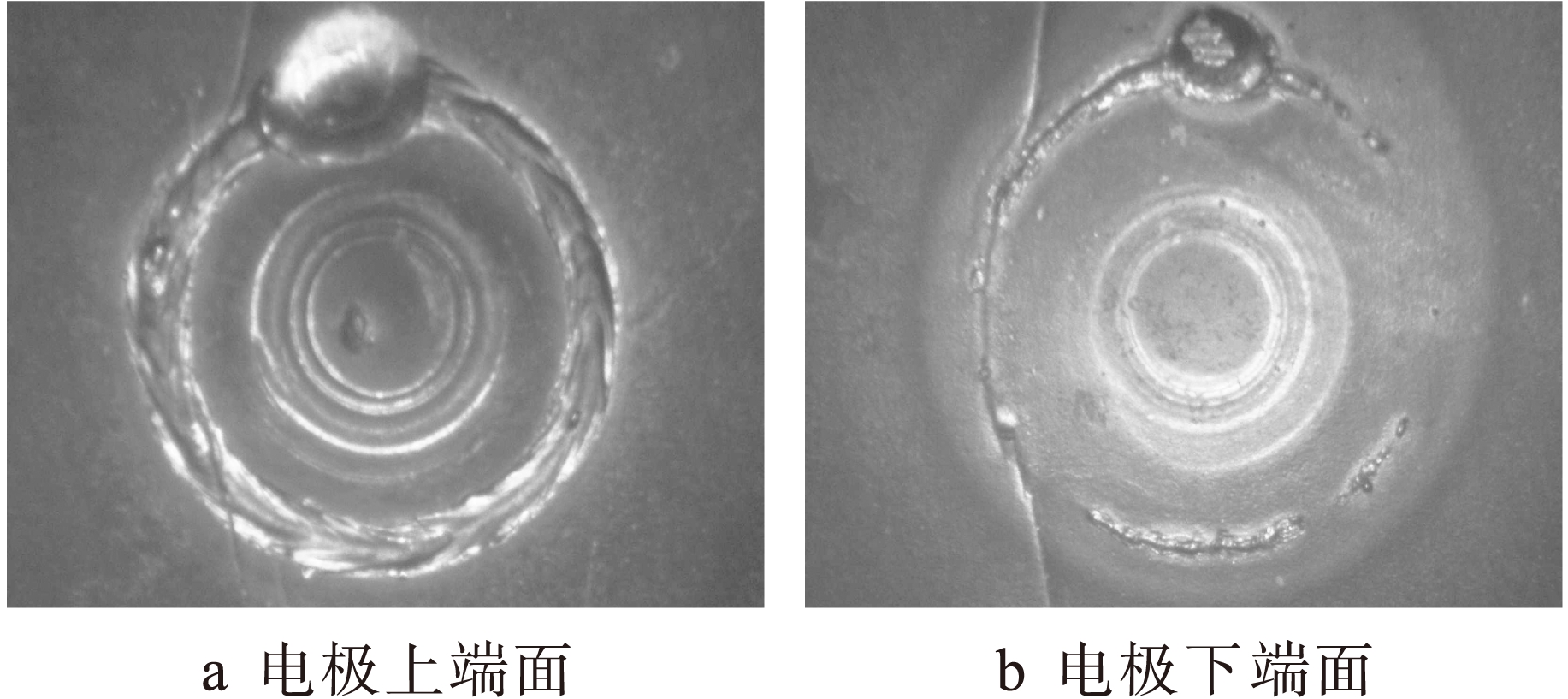

图7为激光补焊后试件(P-B试件)的焊核周边形貌.经过激光焊点圆周补焊后,对焊点进行疲劳断裂试验分析.由图7可知,电极上端面与下端面的失效位置并不一致.上端面的失效位置发生在焊点与塑性环的边缘,下端面的失效开裂发生于激光复焊轨迹与塑性环的交汇处.由图7还可以观察到,激光补焊后,试件焊核周边形貌发生了变化.在补焊轨迹内侧的薄弱区域内,试件焊点中出现了复合组织表象,该组织由铁素体、马氏体和碳化物组成.因此,起裂处多发生在此薄弱区域处.

表6 激光补焊的工艺参数

Tab.6 Technological parameters for laser repair welding

图7 激光补焊后试件的焊核周边形貌

Fig.7 Morphologies near weld nugget of specimens after laser repair welding

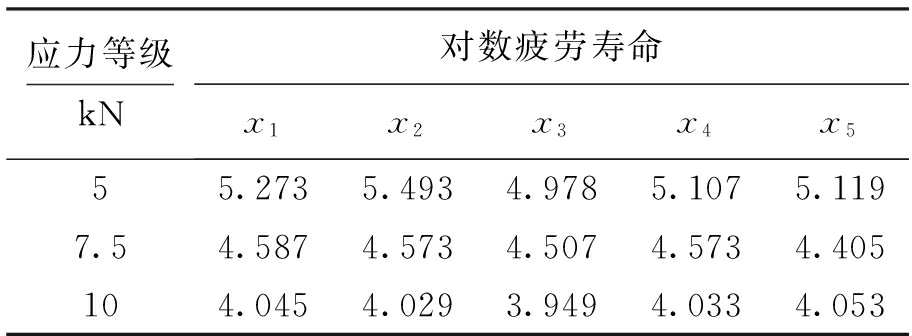

表7为激光补焊后试件(P-B试件)的对数疲劳寿命数据(n=3).依据表7中的对数疲劳寿命试验结果,绘出P-B试件在双对数坐标系下的S-N曲线,结果如图8所示.由图8可见,低应力区正态分布较为分散,高应力区正态分布则较为集中.

表7 激光补焊后试件的对数疲劳寿命

Tab.7 Logarithmic fatigue lives of specimens after laser repair welding

综上所述,首先采用电阻点焊形成焊点区域,再通过激光补焊进行圆形焊道补焊处理,可以修补由单一电阻点焊形成焊点的质量缺陷与不足,进而有效提高了塑性环区域的强度与点焊结构的疲劳寿命.此外,电阻点焊与激光补焊复合工艺可以提高焊接质量,并降低疲劳数据的分散性.

图8 激光补焊后试件的对数正态分布

Fig.8 Logarithmic distribution of specimens after laser repair welding

通过以上试验分析,可以得到以下结论:

1) 焊接参数中影响焊点疲劳寿命的主要因素是焊接时间和电流参数;焊接时间和电流参数对点焊结构高应力区疲劳寿命的影响较为明显,而对低应力区的影响较小.

2) 激光补焊能够加强试件焊点周边薄弱区域的强度,从而进一步提高了焊点的疲劳性能.

参考文献(References):

[1]李麟,史文.先进高强度汽车钢板产业化进程 [J].上海金属,2010,32(4):60-61.

(LI Lin,SHI Wen.Industrialization experience of ad-vanced high strength steel for automobiles [J].Shanghai Metals,2010,32(4):60-61.)

[2]宇慧平,王伟伟,李晓阳,等.超高强钢点焊结构拉剪试验及数值仿真 [J].焊接学报,2013,34(10):9-12.

(YU Hui-ping,WANG Wei-wei,LI Xiao-yang,et al.Tensile shear test and numerical simulation of ultra high strength structure [J].Transactions of the China Welding Institution,2013,34(10):9-12.)

[3]徐建国,李响,杭争翔,等.光纤激光及CO2激光焊接高强钢 [J].激光与光电子学进展,2014,51(3):141-146.

(XU Guo-jian,LI Xiang,HANG Zheng-xiang,et al.Laser welding of high strength steel using fiber laser

and CO2laser [J].Lase & Optoelectronics Progress,2014,51(3):141-146.)

[4]徐建国,李响,杭争翔,等.高强钢的光纤激光焊接性能 [J].沈阳工业大学学报,2014,36(5):492-497.

(XU Guo-jian,LI Xiang,HANG Zheng-xiang,et al.Fiber laser welding properties of high strength steel [J].Journal of Shenyang University of Technology,2014,36(5):492-497.)

[5]徐国建,殷德洋,杭争翔,等.激光堆焊Co基合金与VC混合粉末组织和性能 [J].沈阳工业大学学报,2012,34(1):26-30.

(XU Guo-jian,YIN De-yang,HANG Zheng-xiang,et al.Microstructure and property of laser overlaid layer of mixed Co-based alloy and VC power [J].Journal of Shenyang University of Technology,2012,34(1):26-30.)

[6]韩立军,谷诤巍,张正林.超高强淬火钢板中频点焊接头组织与断口形貌 [J].焊接学报,2010,31(4):101-104.

(HAN Li-jun,GU Zheng-wei,ZHANG Zheng-lin.Microstructure and fractography of intermediate frequency spot welding of precision ultra-high strength quenching steel [J].Transactions of the China Welding Institution,2010,31(4):101-104.)

[7]李季涛,兆文忠,丁成钢,等.焊后热处理工艺对S355J2W钢焊接接头组织和力学性能的影响 [J].大连交通大学学报,2016,37(1):64-69.

(LI Ji-tao,ZHAO Wen-zhong,DING Cheng-gang,et al.Effect of post-weld heat treatment procedures on microstructures and mechanical properties of S355J2W steel welded joints [J].Journal of Dalian Jiaotong University,2016,37(1):64-69.)

[8]Lazzarin P,Tovo R.A notch intensity factor approach to the stress analysis of welds [J].Fatigue & Fracture of Engineering Materials & Structures,1998,21(9):1089-1103.

[9]Dey H C,Albert S K,Bhaduri A K,et al.Effect of post-weld heat treatment (PWHT) time and multiple PWHT on mechanical properties of multi-pass TIG weld joints of modified 9Cr-1Mo steel [J].Weld World,2014,58(3):389-395.

[10]Ertas A H,Sonmez F O.A parametric study on fatigue strength of spot-weld joints [J].Fatigue & Fracture of Engineering Materials & Structures,2008,31(9):766-776.

(责任编辑:尹淑英 英文审校:尹淑英)

WANG Xiao-guang, YU Hui-ping, LI Xiao-yang, CHEN Shu-jun, LIU Yue-hua

(College of Mechanical Engineering and Applied Electronics Technology, Beijing University of Technology, Beijing 100124, China)

Abstract:In order to research the fatigue properties of ultra-high strength steel welding spot, the 22MnB5 spot-welding structure was taken as the research object. An intermediate frequency servo spot-welding device was used to weld the specimens with a thickness of 2 mm. With the high-frequency fatigue testing machine, laser repair welding device and optical microscope, theS-Ncurves of specimens under different welding process parameters were studied. The results show that the welding time and current parameters have obvious influence on the fatigue life of welding spot in the high stress area, while have small influence on the fatigue life of welding spot in the low stress area. In addition, the reasonable process parameters can effectively improve the fatigue life of welding spot. After the repair welding for the tiny circumferential vulnerable zone of welding spot with the laser process, the structural strength of welding spot can be effectively enhanced.

Key words:ultra-high strength steel; welding spot; laser repair welding; strength; grouping method; welding parameter; fatigue life; lognormal distribution

收稿日期:2015-12-27.

基金项目:北京市自然科学基金资助项目(3122004); 北京市科技重大专项基金资助项目(2014ZX04001171).

作者简介:王晓光(1977-),男,辽宁大石桥人,博士,主要从事工程结构强度和数值计算等方面的研究.

doi:10.7688/j.issn.1000-1646.2016.05.05

中图分类号:TG 146

文献标志码:A

文章编号:1000-1646(2016)05-0503-05

*本文已于2016-09-07 16∶06在中国知网优先数字出版. 网络出版地址:http:∥www.cnki.net/kcms/detail/21.1189.T.20160907.1606.002.html