万仁毅, 李德元

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

摘 要:为了优化预控破片弹的弹体预制槽加工方案,增强弹丸杀伤威力,提高弹体材料利用率,运用有限元软件ANSYS模拟了局部弹体材料爆轰形成预控破片的过程,研究了预控破片分别以不同初速度和不同侵彻角侵彻三种靶板的行为,并对模型应力分布和破片速度衰减变化进行了对比分析.结果表明,预制槽附近首先发生破碎,形成了形状规则的预控破片,破片的初速度、靶板材料和侵彻角都将显著影响预控破片的侵彻能力.模拟结果可为预控破片弹的设计和优化提供参考.

关 键 词:ANSYS软件; 有限元; 侵彻; 靶板; 预控破片; 弹体材料; 数值模拟; 模型

爆炸型弹药形成的破片存在自然破片、预制破片和预控破片三种形式.多数爆炸型弹药和通用炸弹会在爆炸时形成自然破片,弹丸壳体在爆炸作用下发生破碎并形成自然破片后,会向四周高速飞散,这些自然破片形状各异、尺寸不一,初速度也并不相同,而破片的形状、尺寸和初速度会对杀伤效果产生较大影响[1].增加破片的动能是增加榴弹杀伤威力的主要方式之一,可以考虑通过降低破片质量的方式增加破片数量[2].预控破片是指在炸药爆炸后形成的爆轰波作用下,战斗部壳体以特定的破碎形式形成的形状规则的破片.常用的预控破片形成技术包括壳体刻槽、装药内表面刻槽和壳体内嵌金属罩等.随着计算机技术与数值仿真模拟技术的不断发展,计算机仿真模拟成为解决这类问题的重要手段.由于预控破片的形成、飞散及其终点毁伤效应等都是非常复杂的物理、力学过程,理论分析比较困难,而数值仿真方法能够模拟介质间的高速碰撞、相互作用、变形相变和断裂等复杂过程,从而获得清晰、连续变化的物理图像与各种物理量的变化规律,进而可以准确了解破片的形成过程[3].采用计算机模拟方法分析破片的形成过程,具有重要的现实意义,可以为预控破片弹的设计和优化提供理论参考.

国外学者针对预控破片战斗部方面的研究起步得较早,尤其是在破片侵彻方面取得了很多研究成果[4].Finnegan[5]等研究了在不同侵彻状态下,战斗部空间破片的质量和速度分布规律.随着研究的进一步深入,Joseph[6]等研究了质量不等的自然破片撞击装甲复合靶板的过程,建立了自然破片侵彻速度、破片质量与侵彻深度之间的关系.目前,国内学者针对民用和军用领域内战斗部侵彻、毁伤作用数值模拟方面的研究较多,取得的数值模拟结果可为各种结构和新型弹丸的设计与研发提供理论参考[7-8].

截取弹丸圆柱部的中间段进行数值模拟分析,上下断面均为轴向约束.由于圆柱形弹丸壳体具有对称性,因此,采用自顶向下的方法建立四分之一实体模型.在实体模型中,圆柱形壳体的外径为122 mm,壁厚为10 mm,高为92 mm.在圆柱形壳体外表面刻出方形槽,且槽宽为4 mm,槽深为2 mm,槽间隔为12 mm.为了提高数值模拟的精度,选用SOLID164三维实体单元进行建模,壳体材料选用50SiMnVB.由于战斗部在爆炸过程中伴随高温、高压和高应变率等现象,因此,可以釆用ANSYS/LS-DYNA软件模拟金属爆炸成型、弹道侵彻和冲击过程.壳体和靶板材料的具体参数如表1所示.此外,试验中选用HMX炸药,采用高能炸药材料模型和JWL状态方程进行建模,且JWL状态方程表达式为

(1)

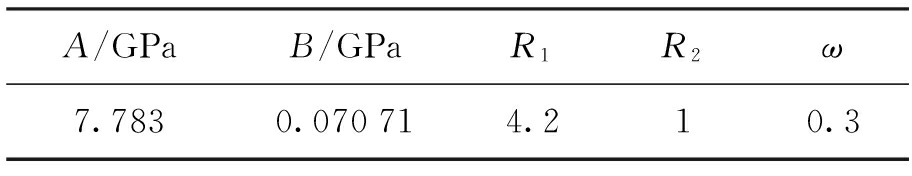

式中:p为轰炸产物的压力;V为轰炸产物的相对比容;ω、A、B、R1、R2为表征炸药特性的相关参数;E为初始比内能.JWL状态方程各参数的具体数值如表2所示.

表1 模型壳体材料参数

Tab.1 Material parameters for model shell

表2 JWL状态方程参数

Tab.2 Parameters for JWL state equation

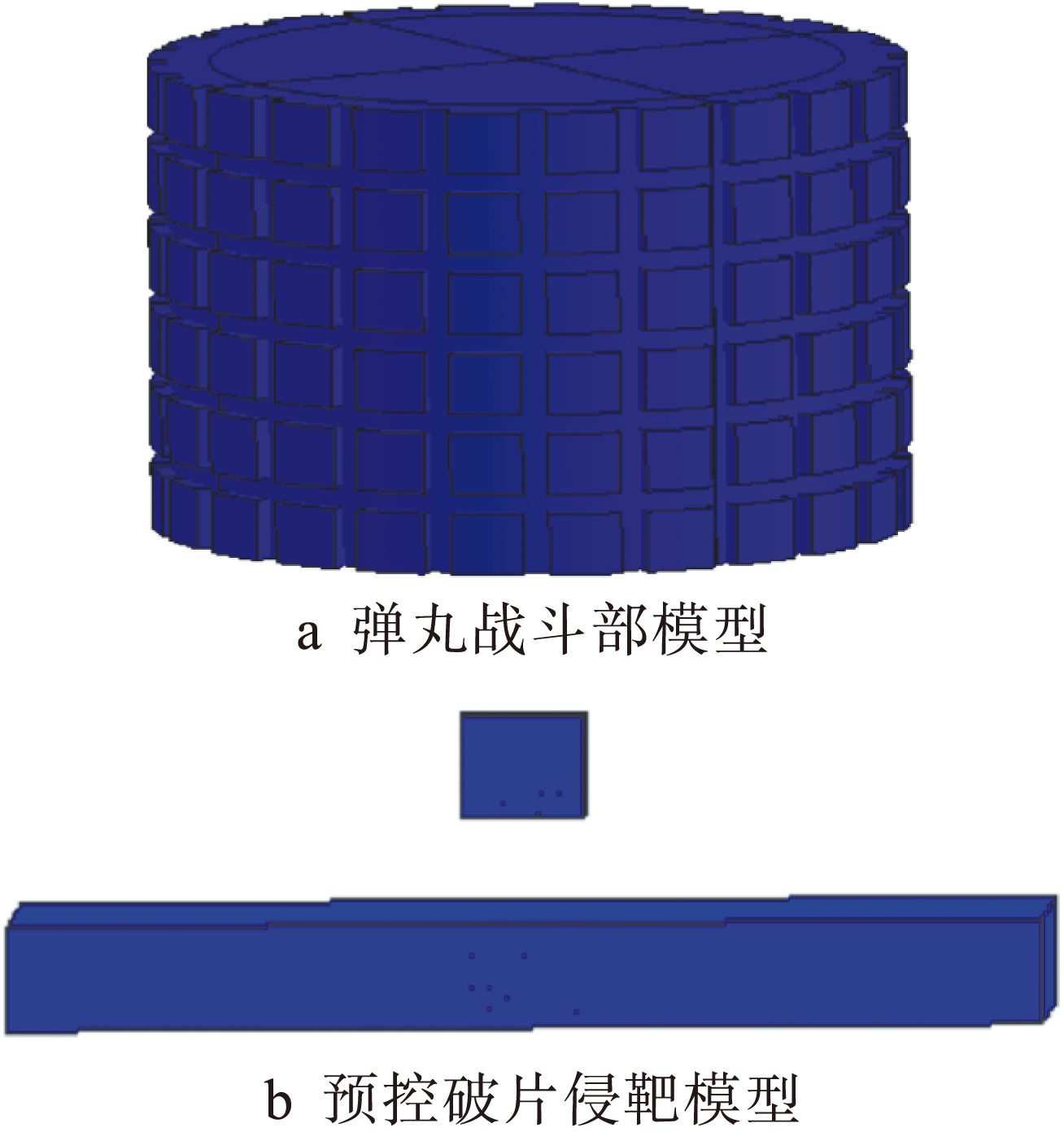

靶板材料分别选用杉木板、均质钢板和LY12靶板,规格均为100 mm×100 mm×10 mm.弹塑性模型可以很好地描述材料的应力-应变曲线,因此,采用MAT-PLASTIC-KINEMATIC模型对靶板进行建模.建立破片侵彻靶板的实体模型后,为了使计算结果更加接近实际情况,划分网格时破片和靶板的网格边长均取为1 mm,并采用映射方式划分网格.模型建立后,需要设定分析选项.在模型对称面施加法向的对称约束,靶板边界处施加反射界面.采用单面侵蚀接触算法分析破片和靶板之间的关系.建立实体模型后,采用拉格朗日算法对壳体材料和炸药进行仿真.划分网格时壳体材料和炸药网格边长也均取为1 mm.采用映射方式对壳体进行网格划分,采用扫略方式对炸药进行网格划分.在建立的实体模型的对称面上施加约束,壳体刻槽后的弹丸战斗部与预控破片侵靶模型如图1所示.

实体模型完成网格划分后,需要设置分析选项.首先,需要设定能量选项,从而方便考察炸药面与壳体表面在接触碰撞过程中的能量传递和变化过程,以及炸药爆炸过程中炸药面与壳体表面接触时的能量耗损过程.然后,需要设置求解时间和时间步,将时长同步比例因子设置为0.6,输出结果的时间步大小设置为0.5 μs.同时,需要在模拟计算过程中,保证时间步的间隔大小与数值解的精度要求相匹配.分析选项设置完成后生成了k文件,需要修改k文件中的材料模型和状态方程关键字,注意材料号和状态方程号需要一一对应,并设置炸药的起爆方式.当完成对k文件的参数设定后,调用LS-DYNA970求解器进行相应的数值求解.求解结束后,利用LS-PREPOST软件调取计算结果,输出应力、应变和速度曲线,同时对预控破片的速度随时间的变化规律进行分析.利用通用后处理器POST1,观察壳体和炸药的变形、应力及应变状态.利用时间历程后处理器POST2绘制时间历程曲线.

图1 弹丸战斗部和预控破片侵靶模型

Fig.1 Models for projectile warhead and penetration target of pre-formed fragments

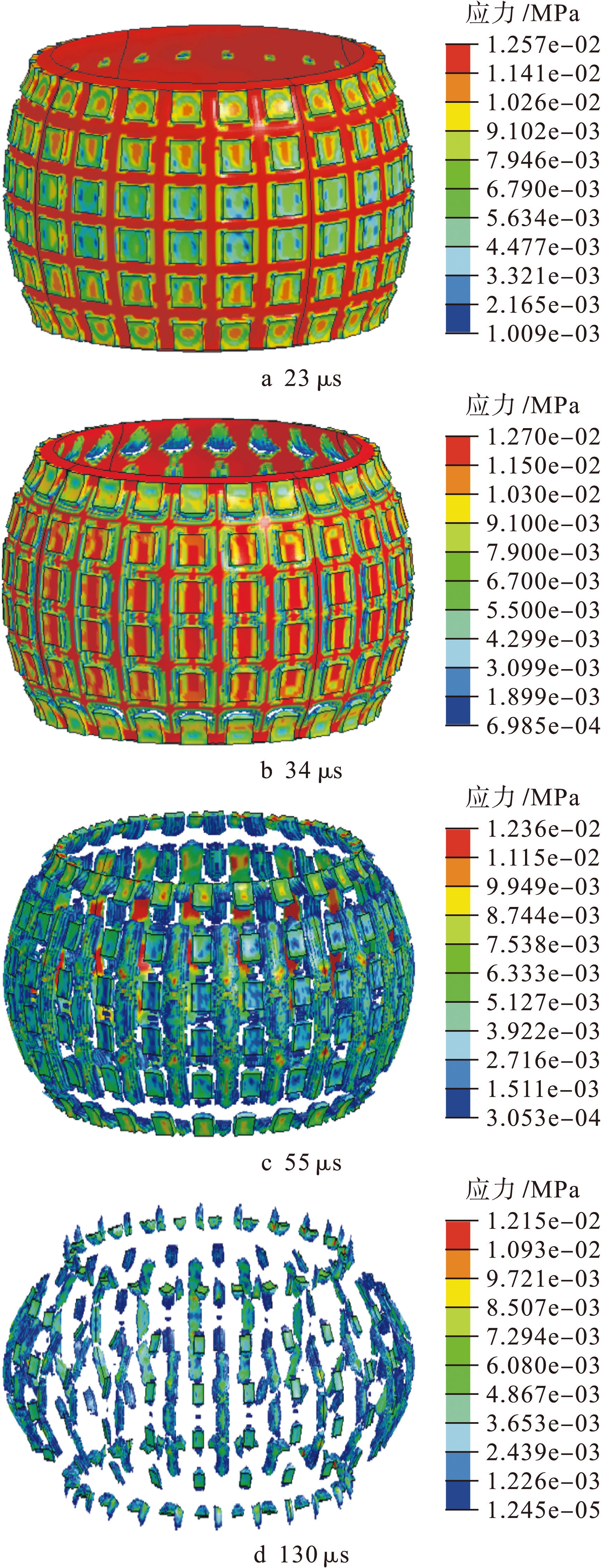

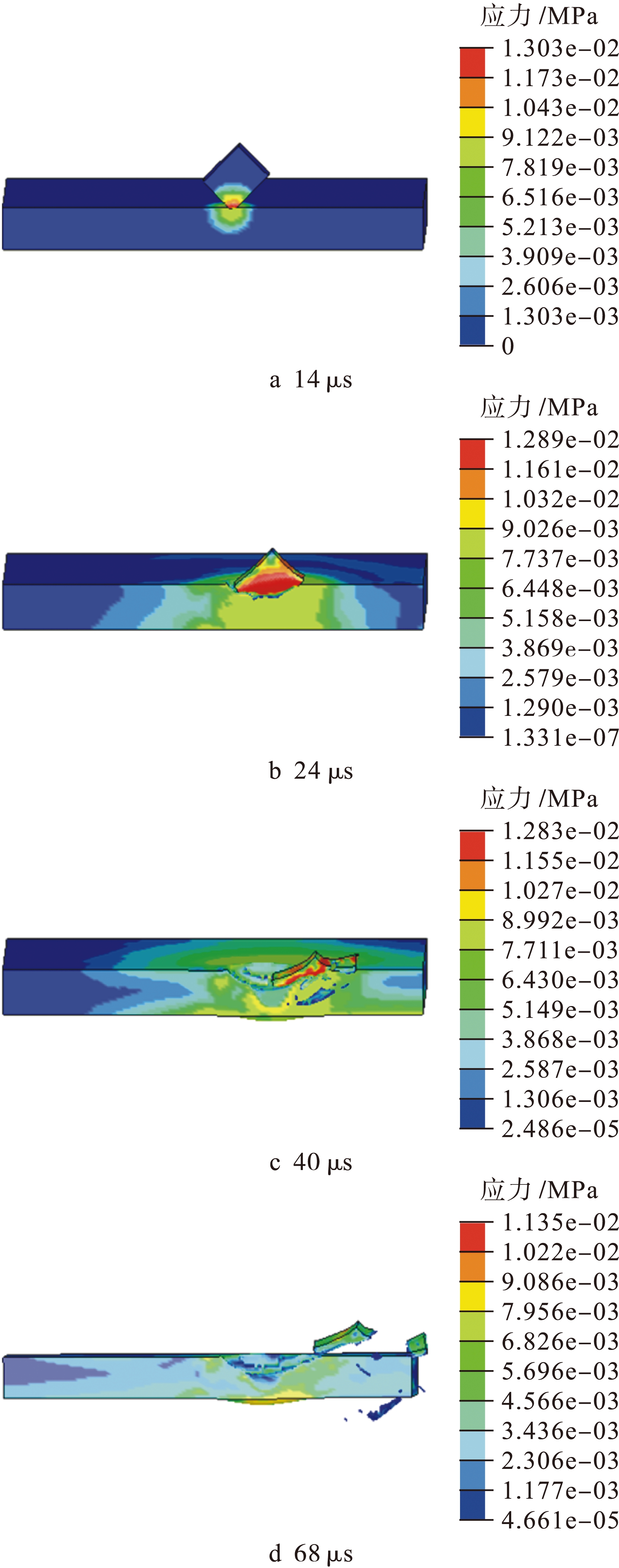

利用LS-PREPOST软件调用实体模型的计算结果后,可以动态演示预控破片的形成过程.图2为在预控破片形成过程中,不同时刻下壳体所受的应力分布.由图2可见,当炸药采用中心起爆方式时,壳体由刻槽的位置开裂破碎,形成了形状规则的破片.由于炸药从中心开始起爆,爆炸后产生的爆轰波会向壳体两端传播,在壳体上下两个端面处存在气体大量溢出的现象,因此,壳体中间部分破碎后产生的破片速度明显大于壳体两端.

利用图2中的试验数据,建立当具有规则形状的预控破片以1 100 m/s的初速度垂直侵彻杉木板时的应力分布模型,并进行相应的数值模拟.侵彻杉木板时破片的应力分布和速度变化曲线如图3所示.由图3可见,在开坑过程中破片消耗的能量较少,破片剩余速度较大.当贯穿靶板后,破片剩余速度达到1 040 m/s,超过了其初速度的94.5%,即预控破片穿透10 mm厚的杉木靶板后仍具备杀伤威力.

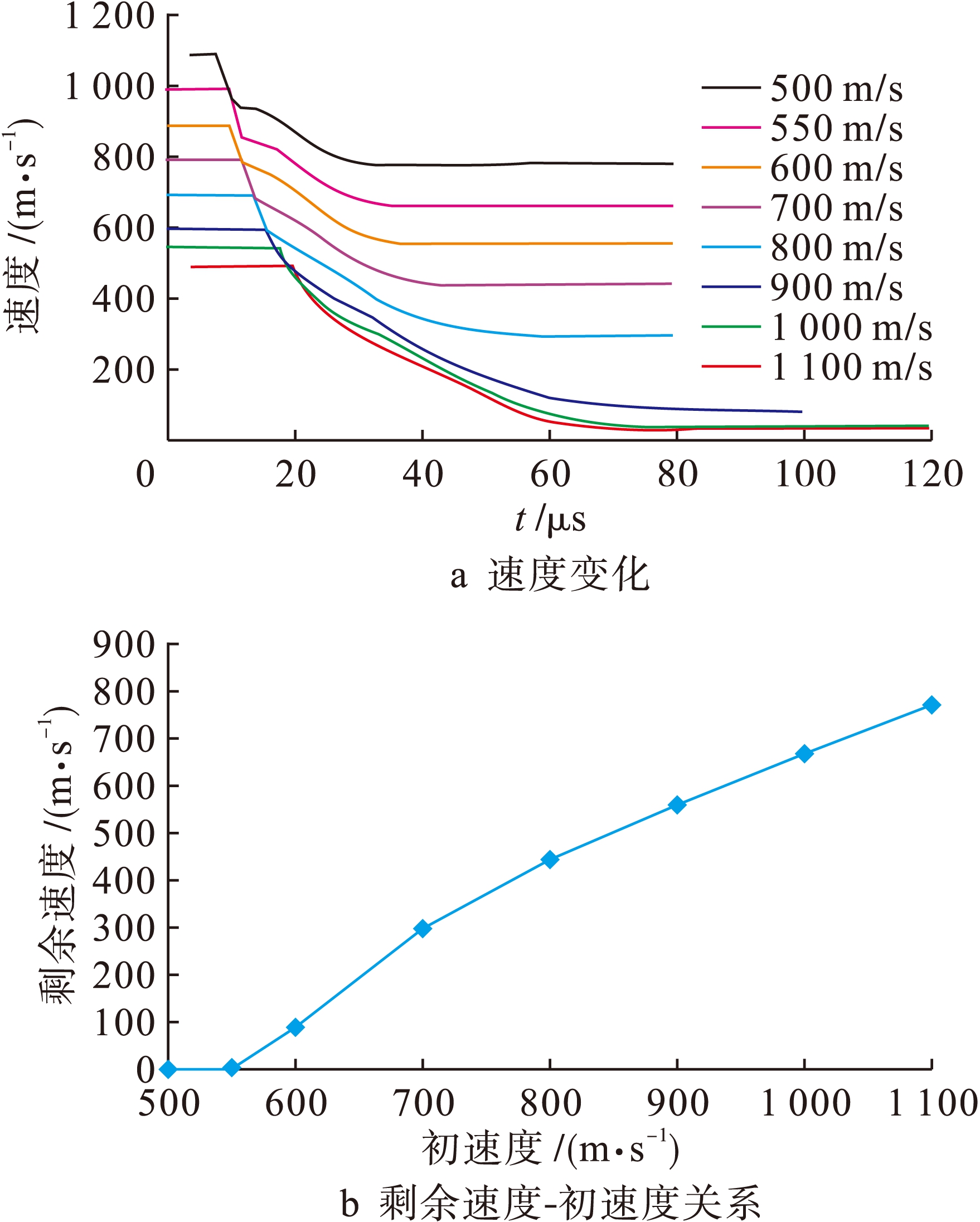

当破片以500~1 100 m/s的初速度对LY12靶板进行侵彻时,侵彻铝板时破片的速度变化与剩余速度-初速度关系曲线如图4所示.由图4可见,当破片侵彻10 mm厚的LY12靶板时,穿透靶板的破片初速度极限为550 m/s;当破片初速度大于极限穿靶速度后,破片的剩余速度随着其初速度的增大近似呈线性关系增大.

图2 不同时刻下壳体的应力分布

Fig.2 Stress distribution of shell at different time

当模拟预控破片侵彻均质钢板时,预控破片的初速度为1 100 m/s,侵彻角分别为0°(垂直入射)、15°、30°和45°,侵彻钢板时破片的速度变化与剩余速度-侵彻角关系曲线如图5所示.由图5可见,当侵彻角处于0°~30°范围内时,随着侵彻角的增大,破片剩余速度逐渐减少,且侵彻角越大,破片的剩余速度衰减程度越大.这是由于当侵彻角增大时,破片在靶板水平方向的分速度增大,破片斜侵彻距离也随之增大,因而消耗了大量动能,导致破片剩余速度降低.当侵彻角大于30°时,破片的剩余速度逐渐增大.这是由于此时破片并没有穿透靶板,而是在斜侵彻一段距离后从靶板的右上方跳飞.

图3 侵彻杉木板时破片的应力分布和速度变化曲线

Fig.3 Stress distribution and velocity change curve of fragments when penetrating Chinese fir board

图4 侵彻铝板时破片的速度变化与剩余速度-初速度关系曲线

Fig.4 Curves for velocity change and residual velocity-initial velocity of fragments when penetrating aluminum board

图5 侵彻钢板时破片的速度变化与剩余速度-侵彻角关系曲线

Fig.5 Curves for velocity change and residual velocity-penetration angle of fragments when penetrating steel board

当预控破片以45°侵彻角对钢板进行侵彻时,侵彻钢板不同时刻的应力分布如图6所示.由图6可见,当侵彻68 μs后,破片与靶板脱离接触,即发生了跳飞现象(见图6d).当预控破片以1 100 m/s的初速度垂直侵彻不同靶板时,获得的模拟结果如表3所示.由表3可见,当预控破片以相同初速度垂直侵彻不同靶板时,破片速度衰减程度显著不同,靶板屈服应力是影响破片速度衰减的主要因素.

通过以上试验分析,可以得出如下结论.

1) 当预控破片以相同初速度垂直侵彻不同靶板时,破片速度衰减程度显著不同.

图6 侵彻钢板不同时刻的应力分布

Fig.6 Stress distribution of penetrated steel board at different time

2) 当破片初速度低于550 m/s时,破片不能穿透LY12靶板;当初速度大于极限穿靶速度后,破片的剩余速度随其初速度的增大近似呈线性关系增大.

3) 当预控破片垂直侵彻均质钢靶时,速度衰减很慢;当侵彻角增大至30°时,速度衰减较快;当侵彻角增大至45°时,侵彻过程中出现跳飞现象.

表3 预控破片垂直侵彻不同靶板的模拟结果

Tab.3 Simulated results of pre-formed fragments when vertically penetrating different target boards

参考文献(References):

[1]吴广,陈赟,冯顺山,等.钢靶运动对弹丸侵彻效应影响的仿真研究 [J].系统仿真学报,2012,24(2):498-503.

(WU Guang,CHEN Bin,FENG Shun-shan,et al.Simulation study of projectile normal penetration lateral movement target [J].Journal of System Simulation,2012,24(2):498-503.)

[2]武敬博,苟瑞君,王聪,等.基于偏心起爆的战斗部形状对破片密度的增益研究 [J].兵器材料科学与工程,2016,39(2):107-110.

(WU Jing-bo,GOU Rui-jun,WANG Cong,et al.Enhancement of warhead shape on fragments density based on eccentric initiation [J].Ordnance Materials Science and Engineering,2016,39(2):107-110.)

[3]王瑶.预制破片毁伤效能数值仿真研究 [D].太原:中北大学,2012:7-11.

(WANG Yao.Study on numerical simulation of damage efficiency of prefabricated fragment [D].Taiyuan:North Central University,2012:7-11.)

[4]黄经伟.破片式战斗部破片规律及破片对步兵战车的侵彻作用研究 [D].南京:南京理工大学,2014:15-20.

(HUANG Jing-wei.Fragment warhead department rules of fragment and fragments of infantry fighting vehicle intrusion penetration effect [D].Nanjing:Nanjing University of Science & Technology,2014:15-20.)

[5]Finnegan S A,Schulz J C,Heimdahl O E R.Spatial fragment mass and velocity distributions for ordnance and ultra-ordnance speed impacts [J].International Journal of Impact Engineering,1990,10(1/2/3/4):159-170.

[6]Joseph B,Clay J.Calculating fragment impact velocity from penetration data [J].International Journal of Impact Engineering,2010,37:530-536.

[7]刘俊,李文彬.柱形破片侵彻钢靶数值模拟研究 [J].信息技术,2016,45(2):117-120.

(LIU Jun,LI Wen-bin.Numerical simulation and study of impact of cylindrical fragment against armor plates [J].Information Technology,2016,45(2):117-120.)

[8]杨璐,石旭武.钢筋混凝土梁塑性损伤模型的数值模拟 [J].沈阳工业大学学报,2016,38(1):97-101.

(YANG Lu,SHI Xu-wu.Numerical simulation of plastic damage model for reinforced concrete beams [J].Journal of Shenyang University of Technology,2016,38(1):97-101.)

(责任编辑:尹淑英 英文审校:尹淑英)

WAN Ren-yi, LI De-yuan

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract:In order to optimize the machining scheme for the pre-formed projectile body grooves of pre-formed fragment projectile, enhance the lethal power of projectile body and improve the utilization rate of projectile body material, the detonation forming process of pre-formed fragments was simulated with finite element software ANSYS. In addition, the penetration behavior of pre-formed fragments on three kinds of target boards at different initial velocities and penetration angles was researched. The model stress distribution and the velocity attenuation of fragments were compared and analyzed. The results indicate that the vicinity of pre-formed grooves is firstly broken, and the pre-formed fragments with regular shape form. Moreover, the initial velocity of fragments, target board material and penetration angle will remarkably affect the penetration capability of pre-formed fragments. The simulated results can provide the

references:for the design and optimization of pre-formed fragment projectile.

Key words:ANSYS software; finite element; penetration; target board; pre-formed fragment; projectile body material; numerical simulation; model

收稿日期:2016-06-17.

基金项目:辽宁省教育厅重点实验室基础研究资助项目(LZ2014013).

作者简介:万仁毅(1979-),男,重庆人,博士生,主要从事弹体新材料与新工艺等方面的研究.

doi:10.7688/j.issn.1000-1646.2016.05.06

中图分类号:TG 156.33

文献标志码:A

文章编号:1000-1646(2016)05-0508-05

*本文已于2016-09-07 16∶10在中国知网优先数字出版. 网络出版地址:http:∥www.cnki.net/kcms/detail/21.1189.T.20160907.1610.058.html