钻井液(俗称泥浆)在石油钻井过程中至关重要,可以起到悬浮和携带岩屑、冷却和冲洗钻头、稳定井壁及平衡地层压力的作用,其性能和质量将直接影响钻井工作的进展,因此,在钻井工程中需要通过钻井液流变仪对泥浆质量进行科学的评价[1].随着世界能源需求的不断增长,石油的勘探开发工作得到不断拓展,从1982至2012年的30年间,在全球范围内共有415口海上高温高压井被钻探开发,且近海极端井数量在十年内将增加两倍,作为钻井环节中必不可少的检测设备,流变仪的发展空间十分巨大[2].

钻井液流变仪的实际工作环境较为恶劣,其部分数据采集需要一种能够在宽广范围内速度连续可调,且速度分辨率高的驱动系统.目前流变仪的驱动主要采用步进电机,其运行方式是以固定的角度按步数进行旋转,不会积累误差,可以进行开环控制,安全可靠且节省控制成本.但步进电机由于自身电磁机理限制,在低速运行时震动明显,当转速升高时又会降低输出转矩,因而最高工作转速不能超过600 r/min,且动态响应时间长,不具备过载能力[3-4].而永磁同步电机在额定转速(一般为3 000 r/min)内都能保证额定转矩的输出,在额定转速以上可以进行弱磁扩速,保证恒功率输出.采用多级少槽结构,还可以提高电机的功率密度,保证其在宽转速范围内平稳运行,动态响应也十分迅速,可达步进电机的百倍以上,且具有很高的过载能力和控制精度[5-7],可以满足高性能流变仪对于驱动系统的要求.同时永磁同步电机不论转子的起始位置处在何处,电机在启动瞬间都会产生足够大的启动转矩,且启动电流小.与传统异步伺服电机相比,转子上无需另设绕组,转子上无铜耗铁耗,效率比同容量异步电动机高10%左右,无需中间传递环节可直接驱动负载,结构简单且可靠性高.

本文以永磁同步驱动系统为研究核心,建立了分数槽结构永磁同步电机的有限元仿真模型,分析了其空载电磁性能,并在分数槽永磁电机的气隙磁密波形及齿槽效应方面对其动态特性进行了优化,以提高电机的速度分辨率及运行平稳性.同时在开环恒压频比控制的基础上,通过融合无位置传感器控制算法和空间矢量脉宽调制技术,提高了永磁电机的调控精度,并利用电机与驱动电路进行场路耦合仿真分析的方法对永磁同步驱动系统的高精度、宽调速能力进行了验证.

1 分数槽永磁同步电机设计及优化

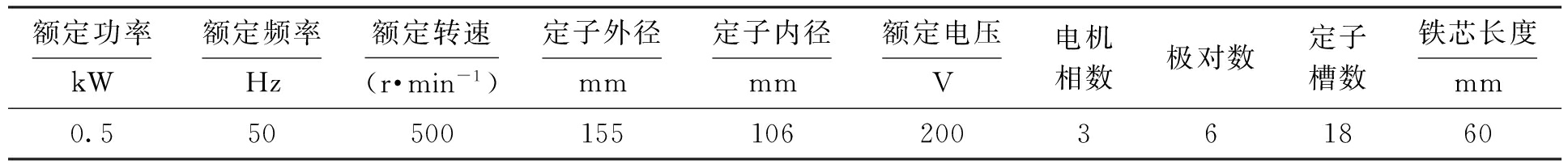

为了提高驱动电机的速度分辨率,必须采用多极结构,而流变仪驱动部分的安装空间有限,因此需要采用定子槽数较少的分数槽结构.由于定子尺寸小,且通用变频器所能提供的最低频率为0.01 Hz,需采用定子槽数为18、极数为12的极槽配合,此时每极每相槽数q=0.5,电机所达到的最低转速为0.1 r/min.相应电机主要参数如表1所示,而基于电机参数建立的有限元仿真模型如图1所示.

表1 q=0.5时永磁同步电机主要参数

Tab.1 Main parameters of PMSM with q=0.5

图1 q=0.5时永磁同步电机有限元仿真模型

Fig.1 Finite element simulation modelfor PMSM with q=0.5

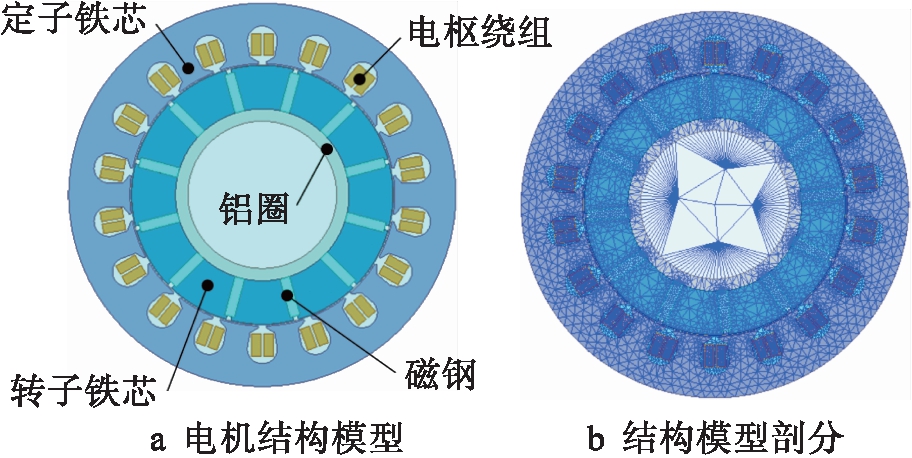

对已建好的模型进行仿真分析,为了缩短计算周期,建立了电机模型为2D的有限元模型,因此,忽略了电机的边缘效应及电机的外缘端部漏磁.为了提高电机空载性能仿真分析的精确性,对电机模型进行了细致剖分,尤其对磁场作用强烈的定子电枢绕组及转子磁钢进行了更为精细的剖分.仿真得出补偿脉冲发电机的空载磁场分布情况如图2所示,从图2中可以看出,磁力线沿轴线对称分布,且漏磁较少,说明磁路设计合理;定子齿磁密为1.6 T,定、转子的轭磁密均在合理范围内,永磁体提供的磁密在0.79~0.90 T之间,该范围内永磁体处于最佳工作状态,说明其可以稳定经济运行.

图2 q=0.5时永磁同步电机空载磁场分布图

Fig.2 No-load magnetic field distributionfor PMSM with q=0.5

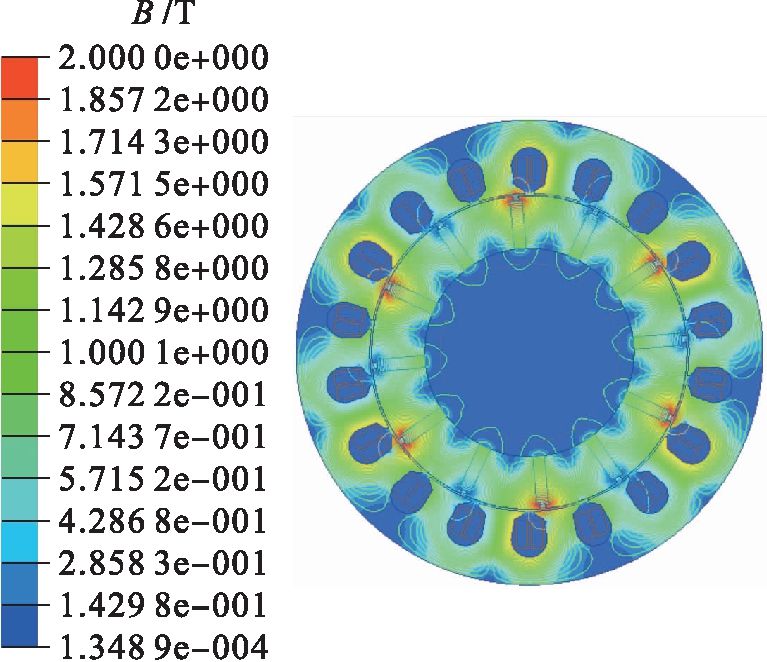

空载反电势是电机的一个重要参数,对电机的动、稳态性能均有较大的影响.q=0.5时电机的空载反电势波形如图3所示,从仿真结果中可以看出,相空载反电势有效值为103.9 V,与设计值103 V相符合,说明方案电磁设计的正确性,但反电势波形正弦度不高.

图3 q=0.5时永磁同步电机空载反电势波形图

Fig.3 No-load back EMF waveformsfor PMSM with q=0.5

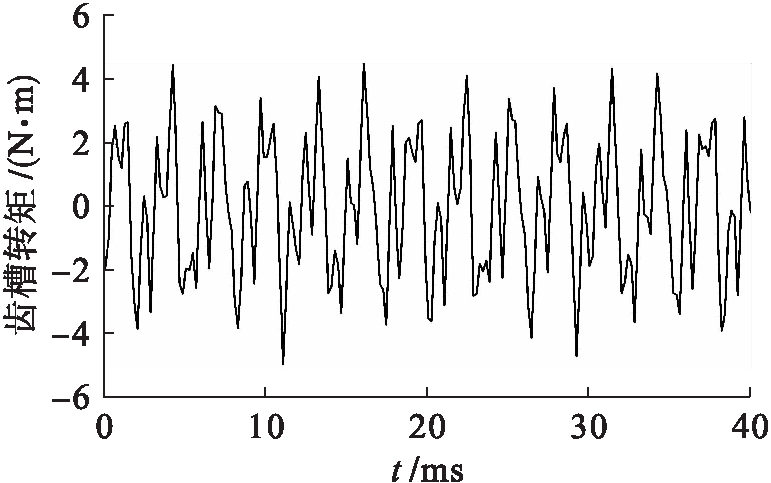

q=0.5时电机的齿槽转矩波形如图4所示,从仿真结果中可以看出,齿槽转矩呈周期性变化,符合径向磁通旋转电机的特点,齿槽转矩的幅值为5.12 N·m,相比额定转矩为9.67 N·m,所占比例过大,电机运行时会带来很大震动及噪声,且当电机低速运行时更为明显.

图4 q=0.5时永磁同步电机齿槽转矩

Fig.4 Cogging torque of PMSM with q=0.5

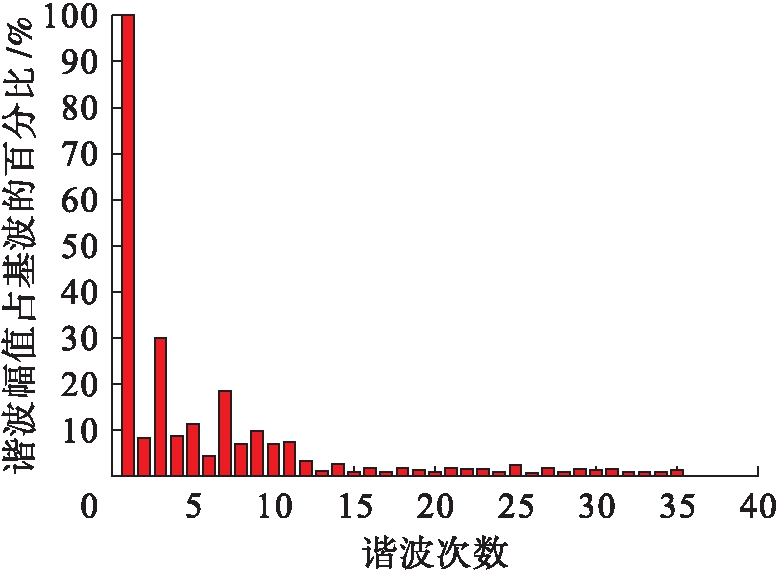

磁路结构设计优劣及电机运行平稳性的另一重要衡量指标就是气隙磁密气隙磁密谐波的含量.利用MATLAB可编程数学软件对一个周期内气隙磁密波形进行傅里叶分解,得到气隙磁密基波和各次谐波的含量.q=0.5时电机的气隙磁密谐波含量分析结果如图5所示,从分析结果中可以看出,分数槽结构既含有奇数次谐波,同时也含有偶数次谐波,且各次谐波含量较高,不利于电机稳定运行.

图5 q=0.5时永磁同步电机气隙磁密谐波含量

Fig.5 Harmonic content of air gap fluxdensity for PMSM with q=0.5

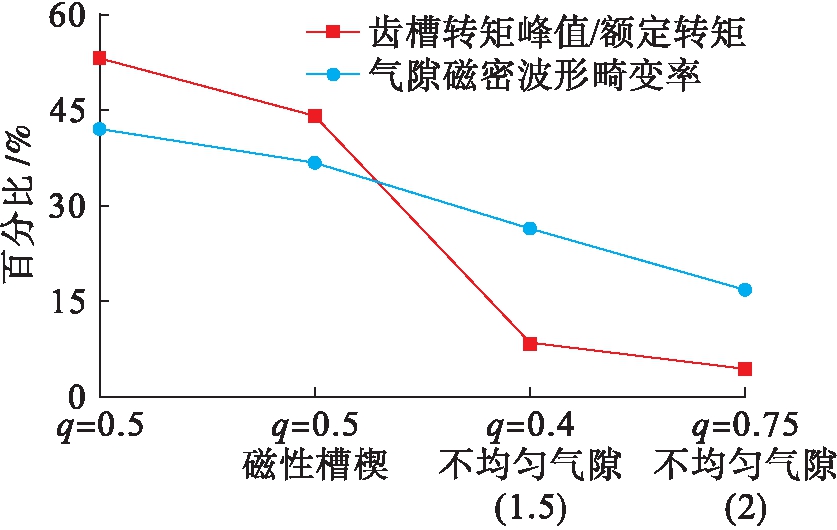

由于q=0.5时永磁同步电机中空载反电势波形正弦度不够,气隙磁场谐波含量较大,且齿槽效应带来的脉动转矩较大,这些都不利于电机的低噪声平稳运行[8-9].为了对上述方案电机性能进行改善,考虑在原有定转子内外径等基本结构尺寸不变的情况下,通过增加磁性槽楔、调整极槽配合及不同程度的不均匀气隙结构等手段,对电机的齿槽转矩峰值占额定转矩百分比和气隙磁密波形畸变率这两个电机平稳性的主要影响因素进行优化,优化结果如图6所示.

图6 分数槽永磁同步电机动态性能优化

Fig.6 Optimization of dynamic performancefor fractional slot PMSM

从图6可知,在每极每相槽数q=0.5的基础上增加磁性槽楔,其齿槽转矩的幅值占额定转矩的44%,相比不采用磁性槽楔下降约9%,但所占比例仍然较大,气隙磁密谐波含量有所下降,但不明显,气隙磁密波形的波形畸变率为36.7%,下降约5%;当采用定子槽数为24,极数为20,每极每相槽数q=0.4且不均匀气隙比为1.5的结构时,齿槽转矩的幅值占额定转矩的8.3%,相比之前结构得到了大幅下降,气隙磁密谐波含量下降亦十分明显,其波形畸变率为26.2%,仍然偏大;当采用定子槽数为27,极数为12,每极每相槽数q=0.75且不均匀气隙比为2的结构时,齿槽转矩的幅值仅占额定转矩的4.5%,气隙磁密波形畸变率降至16.8%,电机性能得到了显著改善.

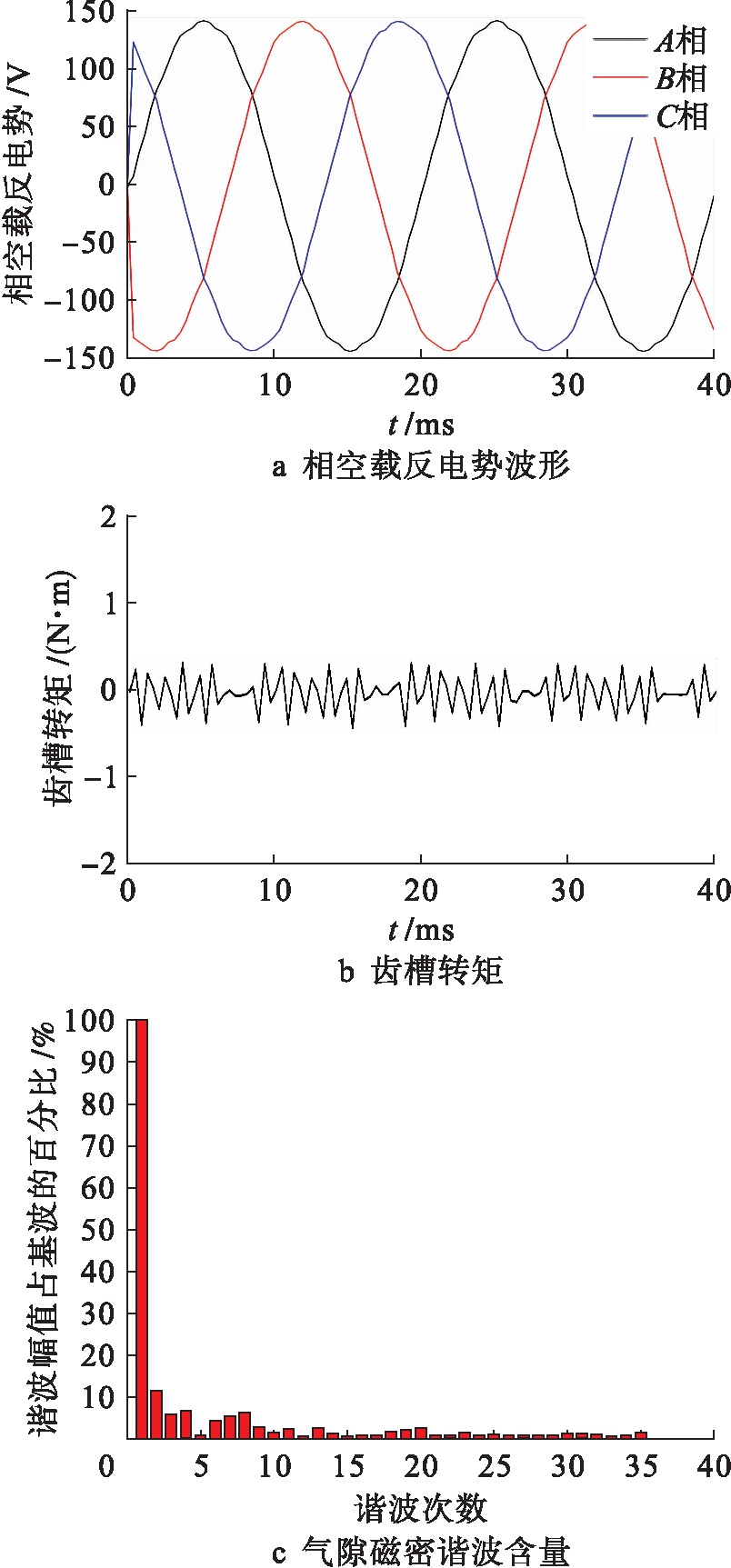

q=0.75时永磁同步电机其电气性能仿真结果如图7所示,其相空载反电势有效值为103.5 V,符合设计值,且反电势波形的正弦度很高,齿槽转矩所占比例和气隙磁密波形畸变率很小,说明电机运行特性良好,与此同时还具有很高的速度分辨率,可以满足流变仪驱动电机的实际运行要求.

图7 q=0.75时永磁同步电机空载电气性能

Fig.7 No-load electrical performanceof PMSM with q=0.75

2 宽转速范围电机的高精度控制

鉴于流变仪驱动电机需要调速的范围较宽,为了便于对电机进行控制,将转速范围划分为3部分,包括转速在0.1~500 r/min内的常规运行段,转速在500~1 000 r/min的弱磁扩速段,以及从电机正常转速段中截取0.1~1 r/min的低转速段.在低转速段内还可配合减速比1∶10的具有柔性传动特点的磁力齿轮进行减速[10-11],变为0.01~0.1 r/min的超低转速段,以此进一步提高电机的转速范围和控制精度.

由于流变仪驱动电机受安装空间、高温等外界因素所限,无法在电机转子端部安装位置传感器进行运行信号反馈,因此只能采用开环控制方式[12],即在保证电机气隙磁通恒定的前提下,通过调节输入频率来改变电机转速的恒压频比.

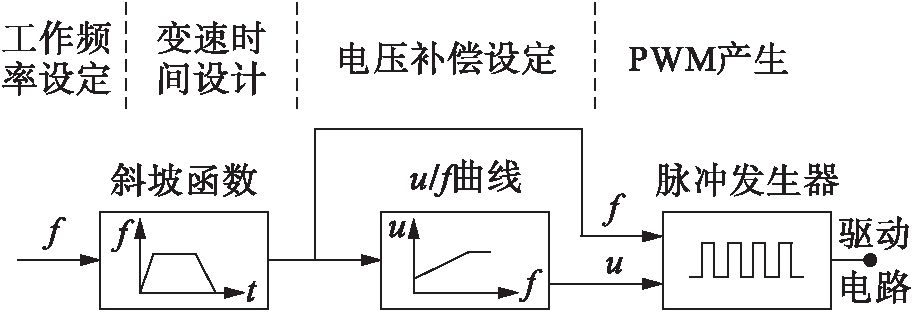

恒V/F控制原理图如图8所示,根据输入的目标转速给定一个频率,然后通过一个斜坡函数来控制频率的升降速度.当输入频率低于额定频率时,可通过改变V/F函数发生器的特性来补偿定子阻抗压降;当输入频率超过额定频率时,控制电机端电压不变,而是增加去磁电流削弱气隙磁通,实现了弱磁控制.

图8 开环恒V/F控制调速系统原理图

Fig.8 Principle diagram for speed regulating systemwith open-loop constant V/F control

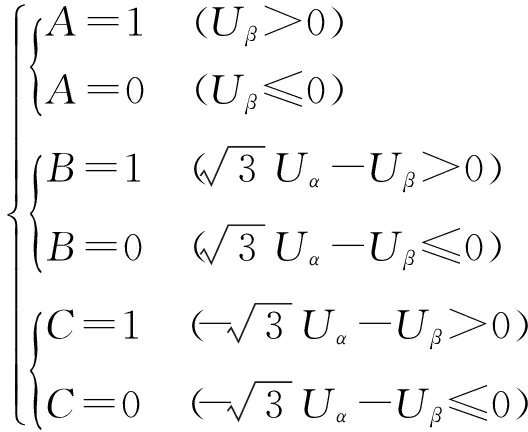

为了减小电机转速脉动及电流畸变,采用空间矢量脉宽调制技术对电机输出电压波形进行调制,其实现的主要流程分为3个部分,电压矢量所处扇区的判断、基本矢量的作用时间计算和开关段时间的确定[13-14].扇区的判断方法是将输入的三相正弦电压转换为两相旋转坐标系下的电压分量Uα和Uβ,并根据式(1)计算出A、B和C的值,即

(1)

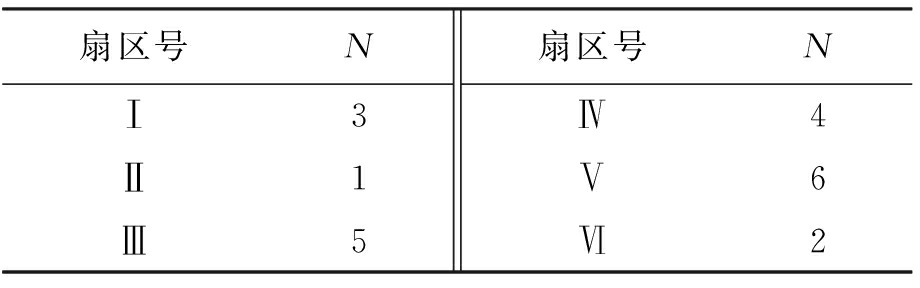

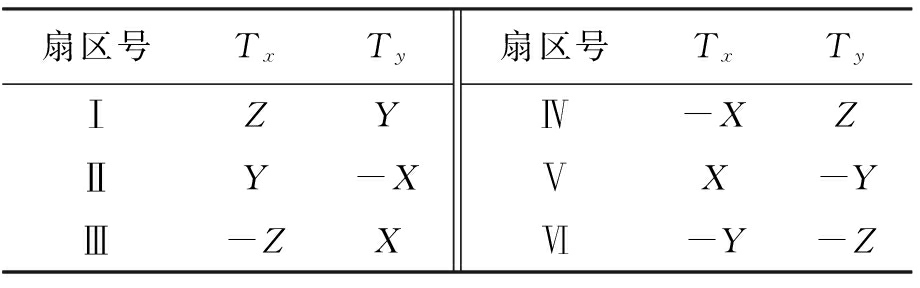

然后令N=A+2B+4C,根据计算出来的N值确定电压矢量所处的扇区号.计算得到N与扇区号的对应关系如表2所示.

表2 各扇区与N值的对应关系

Tab.2 Corresponding relation betweeneach sector and N

空间矢量脉宽调制技术中需要一定数量的基本矢量来等效电机所需空间电压矢量,其数量过少满足不了控制的精度,数量过多会造成逆变器开关频率过高,使逆变器过热从而带来不利影响.综合考虑两方面问题,决定采用8个基本空间矢量,包括6个有效矢量和2个零矢量,且分别作用于不同时间.

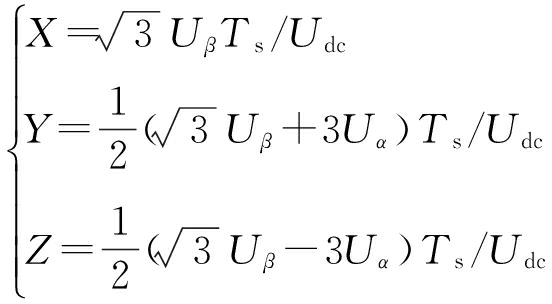

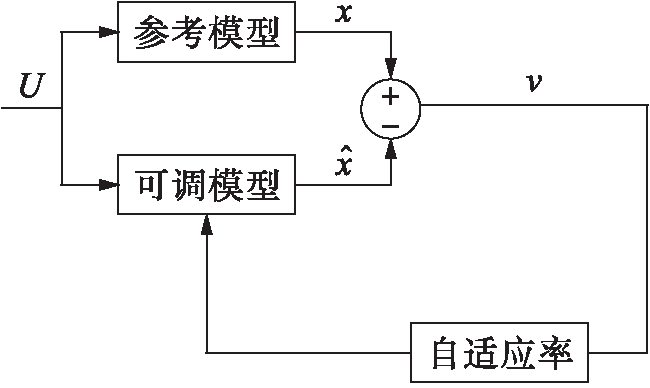

将任意空间矢量沿Ux、Uy方向分解,把其作用时间分别设为Tx和Ty,并将周期设为Ts,处于任意扇区的电压矢量都可用相邻扇区的基本Udc进行合成,所用时间的计算公式为

(2)

计算后得到的作用时间表如表3所示.

表3 不同扇区基本电压矢量作用时间表

Tab.3 Action schedule of fundamental voltagevectors in different sectors

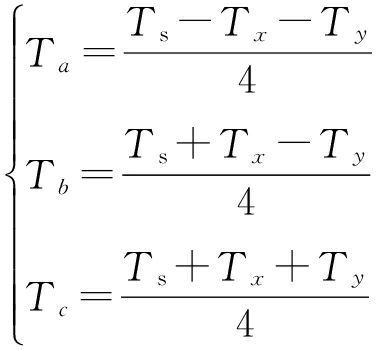

开通时间计算公式为

(3)

计算得到控制器中3个比较单元定时器开关作用时间如表4所示.

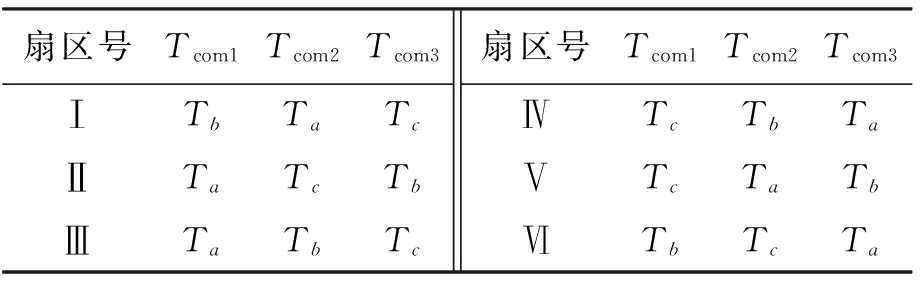

由于驱动流变仪的永磁同步电机采用恒压频比的开环控制策略,所依据的电机模型为稳态时的模型,因此,不具备很好的动态控制性能.为了获得良好的动态控制性能以提升控制精度,在原有控制基础上,本文融入了无位置传感器控制算法中较为优越的模型参考自适应算法,以此来对电机转速和位置进行估算.模型参考自适应算法的基本原理是将已知变量方程的电机模型作为参考,将含有未知变量的方程作为可调模型,并设参考模型的输出变量与可调模型的输出变量具有相同的含义,通过控制两个输出变量间的偏差获得较优的自适应律,从而调节模型输出[15].模型参考自适应算法原理框图如图9所示.

表4 开关作用时间

Tab.4 Action schedule of turn on and turn off

图9 模型参考自适应算法原理图

Fig.9 Principle diagram of model referenceadaptive algorithm

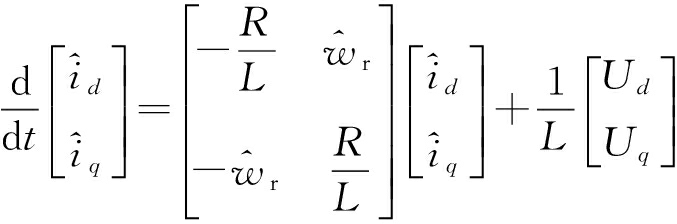

参考模型的永磁同步电机数学模型为

(4)

式中:![]() 为待估计转速

为待估计转速![]() 和

和![]() 分别为待估计直轴电流和交轴电流.在此基础上根据波波夫超稳定系统的计算方法,得到自适应律计算公式为

分别为待估计直轴电流和交轴电流.在此基础上根据波波夫超稳定系统的计算方法,得到自适应律计算公式为

(5)

式中,Ki与Kp分别为积分及比例控制参数.

3 永磁同步驱动系统耦合仿真

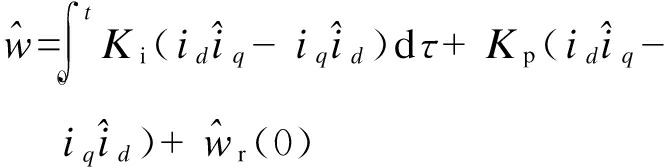

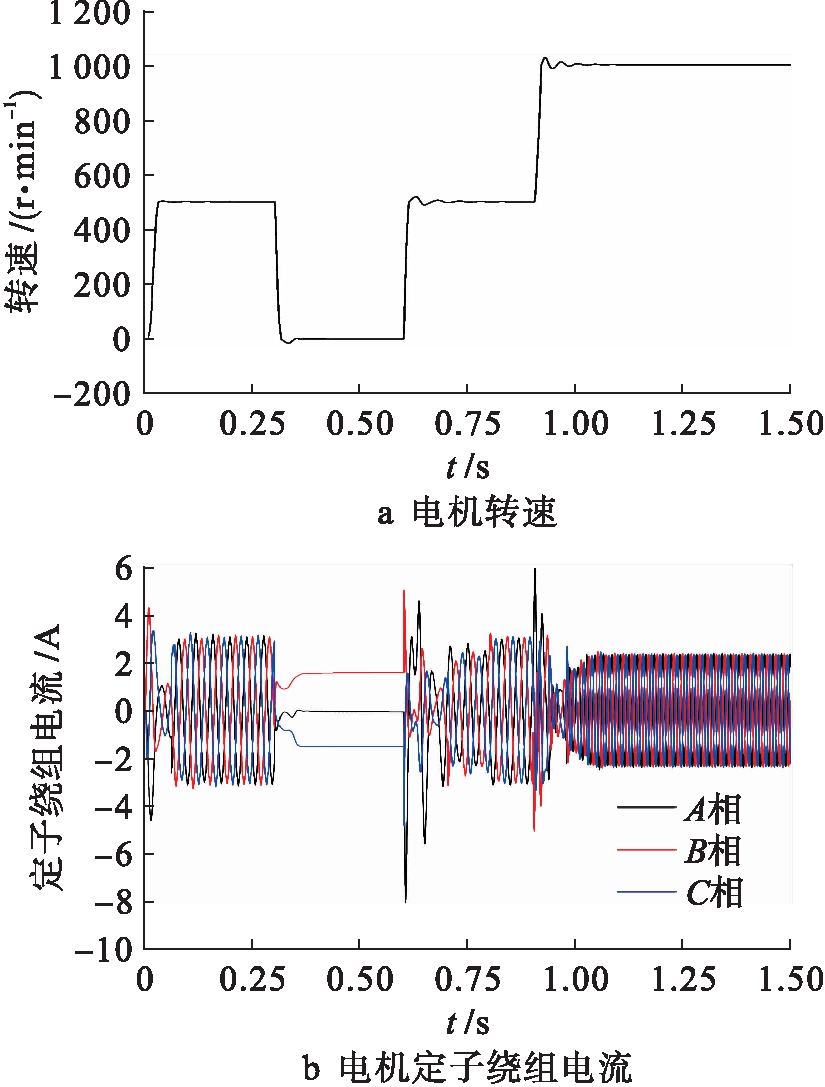

为了真实地模拟每极每相槽数在q=0.75时永磁同步驱动系统宽范围调速时的运行情况,利用ANSYS Maxwell和ANSYS Simplorer有限元分析软件进行了驱动电路与电磁场无缝耦合仿真.在耦合仿真时,控制器可以根据编入的控制算法,真实模拟功率开关器件实现的开通关断过程,同时也考虑了电机本体部分的极槽配合、运动特性等情况.将空间矢量脉宽调制方式与开环无位置传感器控制算法相结合控制各IGBT通断,进而实现速度的调控.将电机及控制器各参数输入完毕后进行仿真,得到电机随控制器的动态响应结果如图10所示.

图10 驱动电机动态响应仿真结果

Fig.10 Simulation results for dynamicresponse of driving motor

从图10中可以看出,在采用空间矢量脉宽调制与开环无传感器控制相结合的控制策略时,永磁同步电机响应时间短、速度稳定快,且调速过程平滑.电机在0~0.3 s内处于500 r/min的常规转速运行段,电流频率为50 Hz;在0.3~0.6 s内处于0.1 r/min的低转速段,电流频率为0.01 Hz;在0.6~0.9 s内变为常规转速段,电流频率回归额定频率;在0.9~1.5 s内处于1 000 r/min的弱磁扩速段,电流频率为100 Hz.通过以上结果可知,q=0.75时永磁同步电机能够在0.1~1 000 r/min内实现高精度调速.在此基础上,配合减速比为1∶10的磁力齿轮,可将低速度段变为0.01~0.1 r/min,使流变仪驱动电机的转速范围拓宽至0.01~1 000 r/min,速度分辨率提高至0.01 r/min,进一步提高了流变仪驱动系统的性能.综上所述,针对q=0.75的永磁同步电机而言,采用空间矢量脉宽调制方式结合开环无位置传感器控制算法可以在较宽转速范围实现对该电机的高精度调控.

4 结 论

为满足流变仪驱动系统对于调速范围宽度及速度分辨率的要求,本文采用永磁同步电机直接驱动流变仪滚筒,并通过对分数结构永磁同步电机的极槽配合进行选择、增加磁性槽楔及调整不均匀气隙比的方法对电机动态性能进行了优化,使电机的齿槽效应及气隙磁密波形畸变得到了有效抑制.在恒压频比控制方式的基础上,将模型参考自适应算法与空间矢量脉宽调制技术相结合,提高了电机控制精度,并通过电机本体与控制电路的耦合仿真对系统性能加以验证.仿真结果表明,分数槽永磁同步驱动系统具有较宽的转速范围与较高的调速精度.

参考文献(References):

[1] 张家田,李丽容,胡长岭,等.自动遥测泥浆流变仪 [J].石油管材与仪器,2000(5):28-30.

(ZHANG Jia-tian,LI Li-rong,HU Chang-ling,et al.The automatic remote mud rheometer [J].Petroleum Tubular Goods & Instruments,2000(5):28-30.)

[2] 张超,韩成,黄凯文,等.钻井液用流变仪测量的影响因素及研究进展 [J].石油管材与仪器,2015(4):1-4.

(ZHANG Chao,HAN Cheng,HUANG Kai-wen,et al.Factors on measuring and research progress of drilling fluid rheometer [J].Petroleum Tubular Goods & Instruments,2015(4):1-4.)

[3] 王勇.步进电机和伺服电机的比较 [J].中小企业管理与科技,2010(12):311-312.

(WANG Yong.Comparison of stepper motor and servo motor [J].Management & Technology of SME,2010(12):311-312.)

[4] 王要强,谢海霞,秦明,等.基于转子磁场定向的永磁同步电机牵引控制策略 [J].现代电子技术,2017,40(1): 129-133.

(WANG Yao-qiang,XIE Hai-xia,QIN Ming,et al.Permanent magnet synchronous motor traction control strategy based on rotor field orientation [J].Modern Electronics Technique,2017,40(1): 129-133.)

[5] 张炳义,贾宇琪,冯桂宏.模块组合式定子永磁电机边端力分析及削弱方法 [J].电机与控制学报,2015,19(4):40-45.

(ZHANG Bing-yi,JIA Yu-qi,FENG Gui-hong.Research on end cogging force and weakening method of PMSM with module combination stator [J].Electric Machines and Control,2015,19(4):40-45.)

[6] 黄庆,黄守道,冯垚径,等.基于变结构自抗扰的永磁电动机速度控制系统 [J].电工技术学报,2015,30(20):31-39.

(HUANG Qing,HUANG Shou-dao,FENG Yao-jing,et al.Variable structure based active-disturbance rejection controller for speed control system of permanent magnet synchronous motor [J].Transactions of China Electrotechnical Society,2015,30(20):31-39.)

[7] 马立新,徐镇乾,范洪成.永磁同步电机伺服系统控制最优化方法 [J].电子科技,2015,28(5): 154-157.

(MA Li-xin,XU Zhen-qian,FAN Hong-cheng.Research on optimization method for the PMSM servo control system [J].Electronic Science and Technology,2015,28(5): 154-157.)

[8] 张炳义,张霄霆,姜珊珊.电动汽车永磁同步驱动电机优化波形质量方法 [J].沈阳工业大学学报,2017,39(5):481-485.

(ZHANG Bing-yi,ZHANG Xiao-ting,JIANG Shan-shan.Optimization method for waveform quality of permanent magnet synchronous motor for electric vehicles [J].Journal of Shenyang University of Technology,2017,39(5):481-485.)

[9] 吴一鸣,刘景林.基于TMS320F2812的永磁同步电动机矢量控制系统设计 [J].电子设计工程,2014,22(10): 169-172.

(WU Yi-ming,LIU Jing-lin.The design of a vector control system of permanent magnet synchronous motor based on TMS320F2812 [J].Electronic Design Engineering,2014,22(10): 169-172.)

[10]Gerber S,Wang R J.Torque capability comparison of two magnetically geared PM machine topologies [C]//2013 IEEE International Conference on Industrial Technology.Cape Town,South Africa,2013:1915-1920.

[11]张金宝.基于低分辨率霍尔传感器的电动汽车永磁同步电机驱动系统 [J].现代电子技术,2015,38(19): 128-132.

(ZHANG Jin-bao.Driving system of permanent magnet synchronous motor for electric vehicle based on low-resolution Hall sensor [J].Modern Electronics Technique,2015,38(19): 128-132.)

[12]艾程柳,黄元峰,王海峰,等.潜液式LNG泵用变频低温异步电机的运行性能研究 [J].电工技术学报,2015,30(14):138-145.

(AI Cheng-liu,HUANG Yuan-feng,WANG Hai-feng,et al.Research on the operating performance of an inverter-driven cryogenic induction motor for a submerged LNG pump [J].Transactions of China Electrotechnical Society,2015,30(14):138-145.)

[13]尹国慧,罗建武,王杰,等.图解法SVPWM过调制控制 [J].微特电机,2014,42(2):67-69.

(YIN Guo-hui,LUO Jian-wu,WANG Jie,et al.Graphic over-modulation technique for space-vector PWM [J].Small and Special Electrical Machines,2014,42(2):67-69.)

[14]牛灏然,李星雨,王洪林,等.基于SVPWM的永磁直线同步电机控制系统设计与实现 [J].微电机,2016,49(6):28-32.

(NIU Hao-ran,LI Xing-yu,WANG Hong-lin,et al.PMLSM servo system design and implementation based on SVPWM method [J].Micromotors,2016,49(6):28-32.)

[15]张洪帅,王平,韩邦成.基于模糊PI模型参考自适应的高速永磁同步电机转子位置检测 [J].中国电机工程学报,2014,34(12):1889-1896.

(ZHANG Hong-shuai,WANG Ping,HAN Bang-cheng.Rotor position measurement for high-speed permanent magnet synchronous motors based on fuzzy PI MRAS [J].Proceedings of the CSEE,2014,34(12):1889-1896.)