由于具有良好的延展性、低温韧性及抗腐蚀性,SUS316LN不锈钢广泛应用于核电成套设备中,但SUS316LN不锈钢的耐磨性较差[1-3].为了进一步提高SUS316LN不锈钢的耐磨性和抗氧化性,采用等离子堆焊方法在其表面制备了Ni基合金强化层,研究了SUS316LN等离子堆焊Ni基合金粉末的最佳工艺参数,在最佳工艺参数条件下分析了堆焊层的成形特点、冶金缺陷特性、组织形态及性能特征.

1 试 验

1.1 试验材料

试验材料为SUS316LN不锈钢与WELPC-6镍基合金粉末.SUS316LN不锈钢的化学成分为w(C)≤0.03%,w(Si)≤1%,w(Mn)≤2%,w(Ni)=12%~15%,w(Cr)=16%~18%,w(Mo)=2%~3%,w(N)=0.12%~0.22%,余量为Fe.WELPC-6镍基合金粉末的化学成分为w(C)=0.73%,w(Si)=4.28%,w(Cr)=14.56%,w(Co)=0.09%,w(B)=3.37%,w(Fe)=3.8%,余量为Ni.

1.2 试验装置

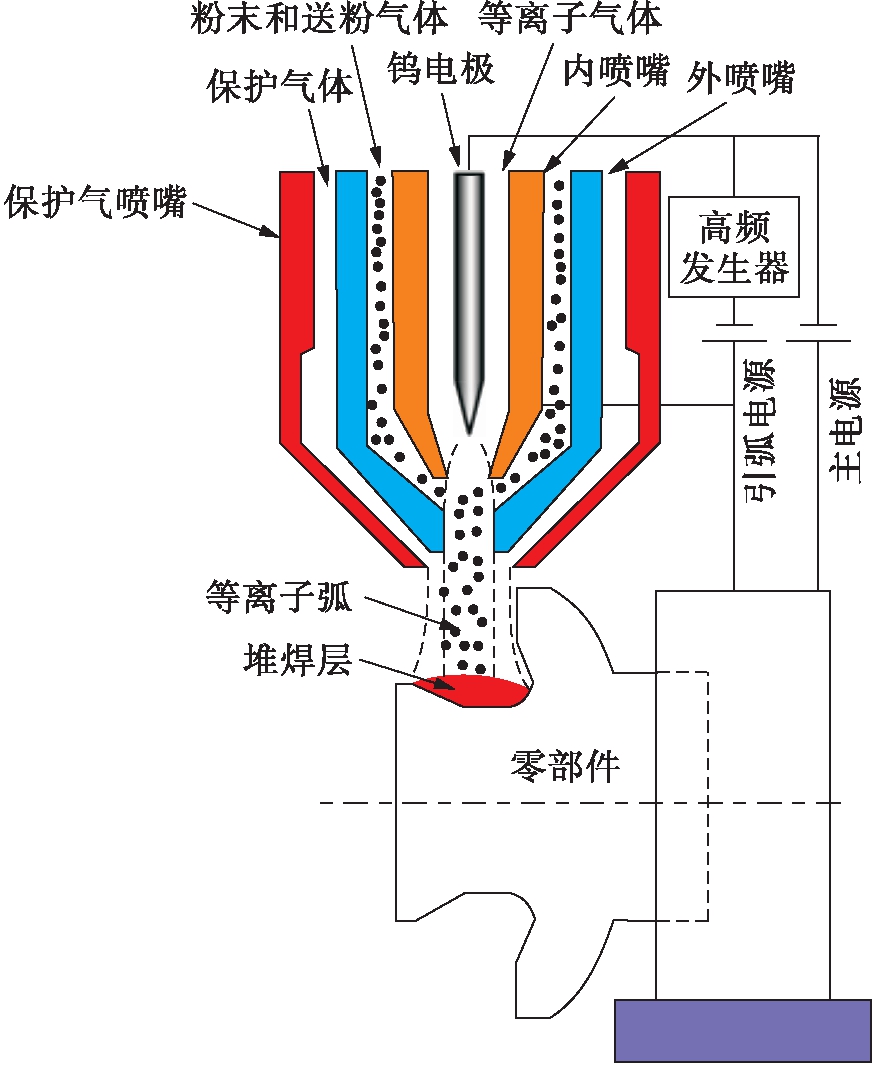

等离子堆焊枪体原理如图1所示.

图1 等离子堆焊枪体原理

Fig.1 Principle of plasma cladding gun body

枪体主要由钨电极、内喷嘴、外喷嘴与保护气喷嘴等组成.等离子堆焊的最佳规范参数是堆焊电流为56~68 A,电弧电压为26 V,旋转工作台旋转速度为0.35 r/min,送粉速度为1.5~4.5 g/min,送粉气体流量为4 L/min,等离子气体流量为0.8 L/min,保护气体流量为15 L/min,钨电极直径为3.2 mm,预热温度为643~698 K.

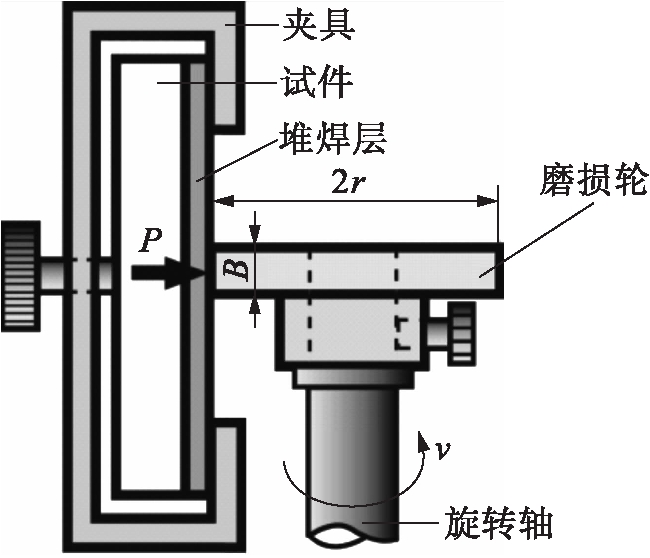

采用大越式磨损试验机进行堆焊层耐磨性试验,磨损试验机的工作原理如图2所示.图2中B为摩损轮半径,v为摩损轮转速.摩擦轮材质为AISI D2钢,其硬度为58 HRC,磨损过程中施加载荷为185.22 N,磨损距离为400 m,磨损速度为0.308 m/s.由耐磨性试验结果可以获得堆焊层的摩擦系数,其计算表达式[4]为

u=M/rP

(1)

式中:M为摩擦力矩;r为摩擦轮半径;P为施加载荷.

图2 磨损试验装置示意图

Fig.2 Schematic wear test device

2 结果与分析

2.1 堆焊层的断口形貌

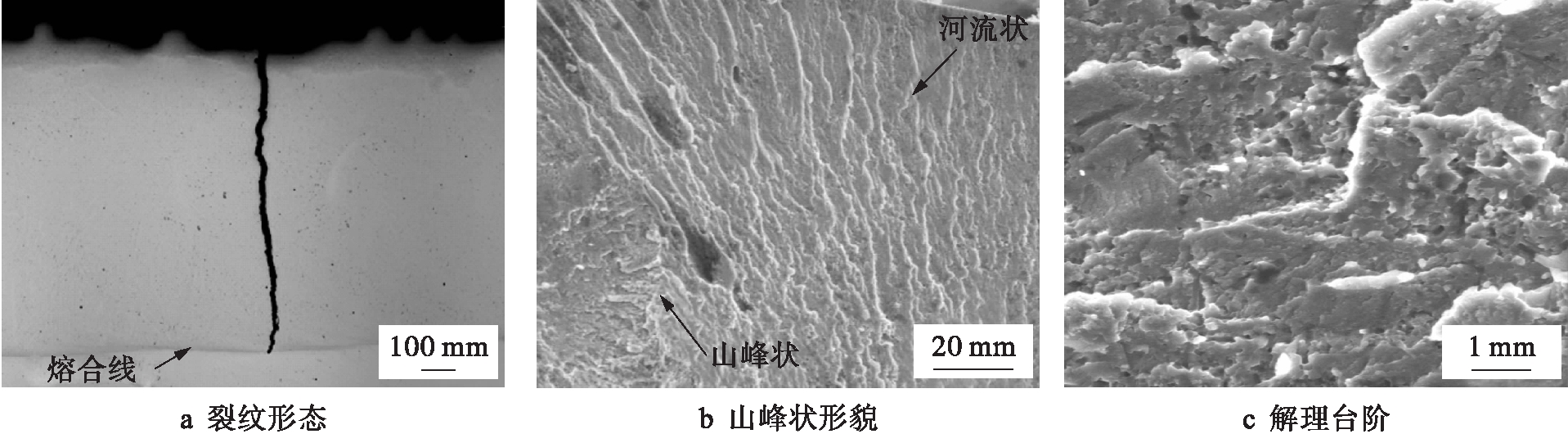

图3为堆焊层的裂纹形态及断口形貌.如图3a所示,当在未预热的条件下进行堆焊时,堆焊层会形成大量裂纹,裂纹开裂方向几乎与熔合线垂直,且裂纹终止于熔合线,而不向热影响区扩展.如要消除堆焊层裂纹,需对零部件进行643 K以上的预热处理.如图3b、c所示,在堆焊层的裂纹断口处可以观察到山峰状形貌及解理台阶,且部分断口呈现准解理断口特征.

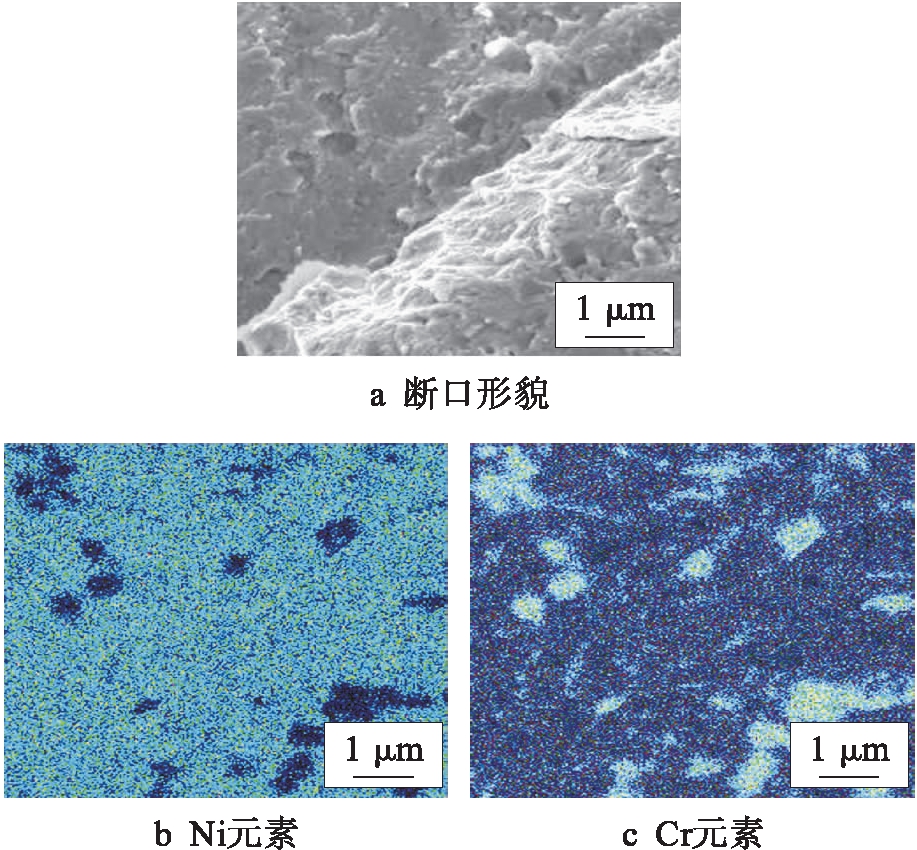

堆焊层裂纹断口表面的EDS分析结果如图4所示.由图4可知,堆焊层裂纹断口表面存在Cr元素富集区域,初步推断这些富Cr物质由碳化物或硼化物组成[5-7],这些富Cr物质的存在为准解理断裂提供了必要条件.

2.2 堆焊层的显微组织

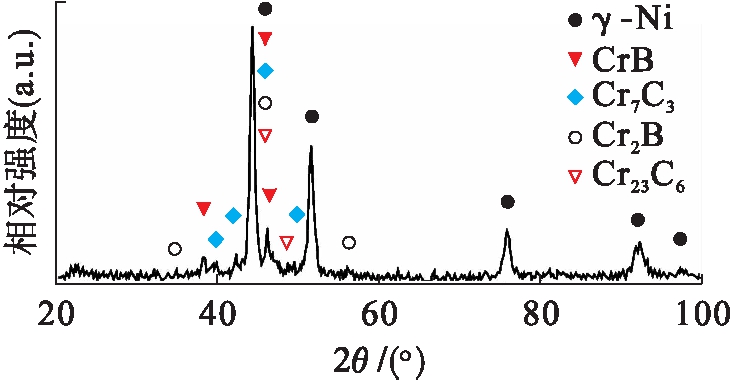

等离子堆焊层的XRD图谱如图5所示.由图5可知,堆焊层金属相由γ-Ni、CrB、Cr2B、Cr7C3和Cr23C6组成.

图3 堆焊层的裂纹形态及断口形貌

Fig.3 Morphologies of cracks and fracture surface of cladding layer

图4 堆焊层裂纹断口表面的EDS分析结果

Fig.4 EDS analysis results on fracturesurface of cladding layer

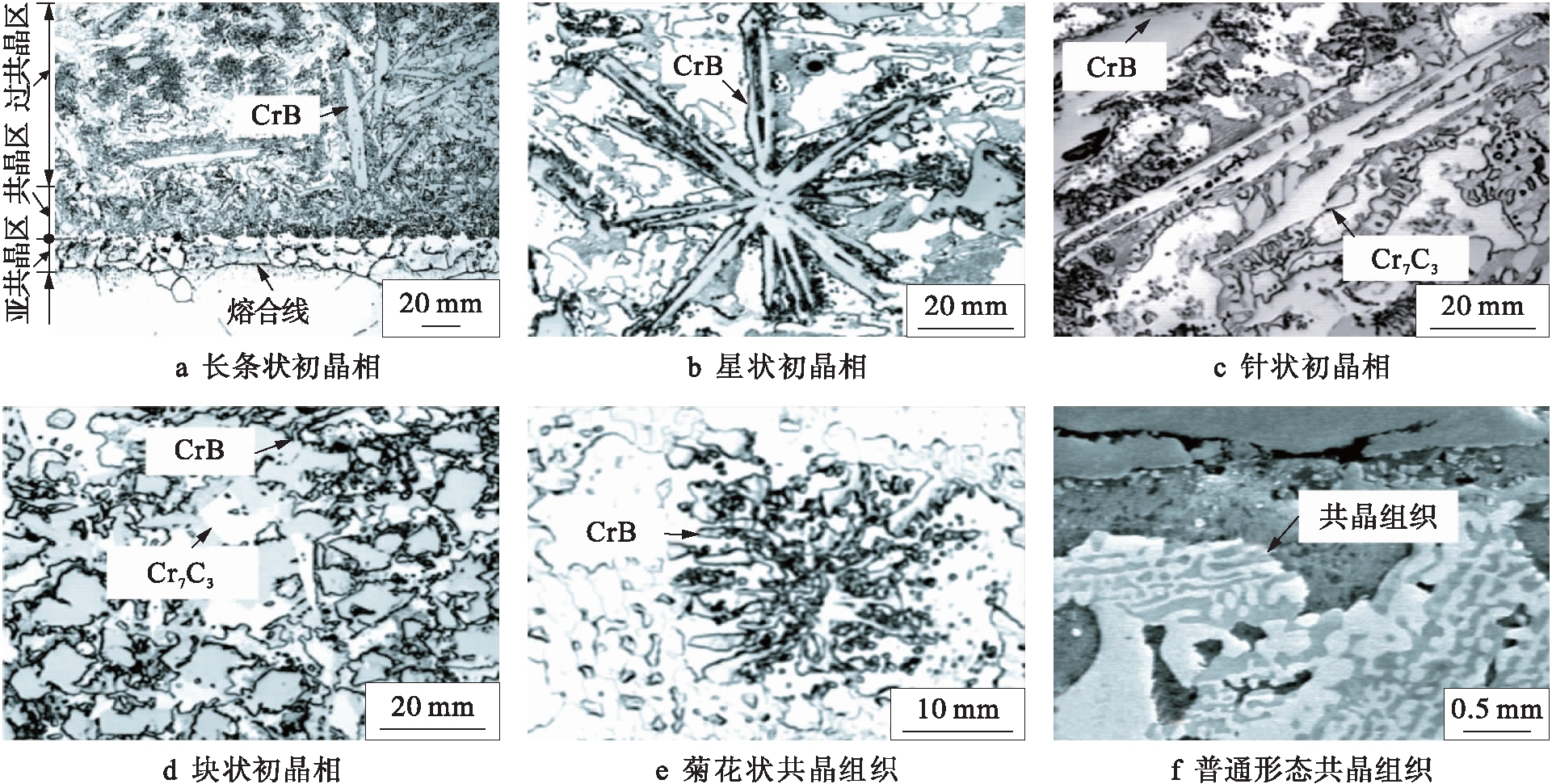

在最佳堆焊规范条件下等离子堆焊层的显微组织如图6所示.由图6可见,堆焊层内部无缺陷产生.通过分析堆焊层的金相组织可知,从熔合线到堆焊表面堆焊层组织依次为平面晶生长区(图6中平面晶生长区过小,故未能标注)、亚共晶组织区、共晶组织区和过共晶组织区.过共晶组织中的初晶相形态呈现长条状(见图6a)、星状(见图6b)、针状(见图6c)和块状(见图6d).共晶组织的形态呈现菊花状(见图6e)和普通形态(见图6f).此外,初晶相最大尺寸约为20 μm[8].

图5 堆焊层的XRD图谱

Fig.5 XRD spectrum of cladding layer

图6 等离子堆焊层的显微组织

Fig.6 Microstructures of plasma cladding layer

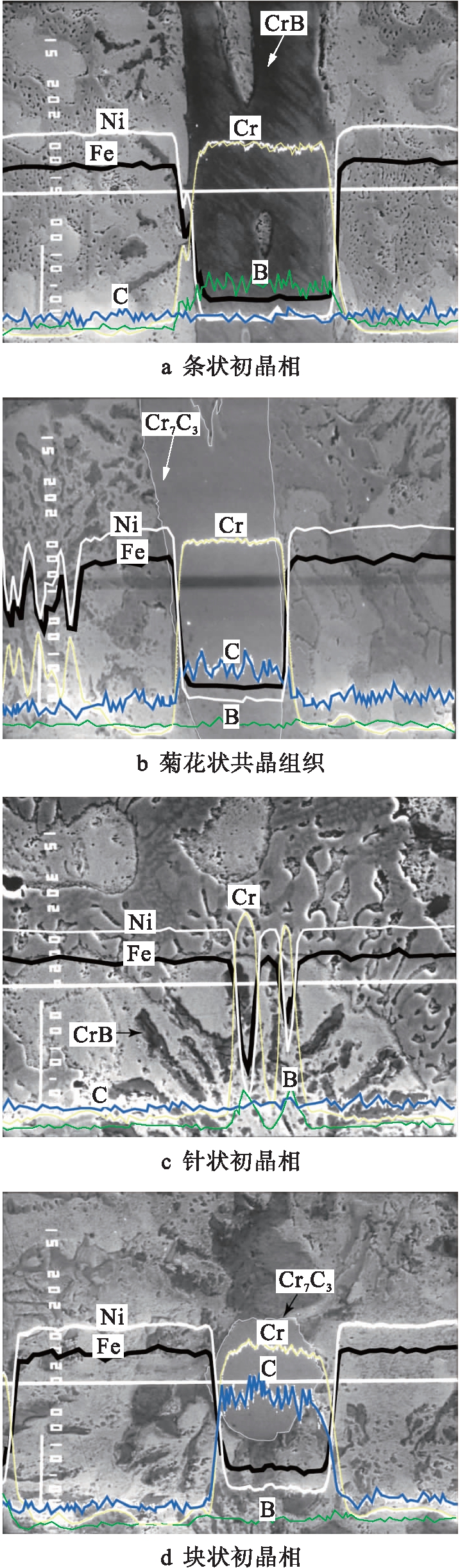

等离子堆焊层组织的EPMA分析结果如图7所示.

图7 堆焊层组织的EPMA分析结果

Fig.7 Results of EPMA analysis for microstructuresof cladding layer

由图7a可见,长条状初晶相中Cr、B含量较多,Ni、Fe含量较少,C含量基本保持不变,因此,初步判定该长条状初晶相为CrB(或Cr2B)相.由图7b可见,菊花状共晶组织的深色部分中Cr、B含量较多,浅色部分中Ni、Fe含量较多,C含量基本保持不变,因此,初步确定该共晶组织由γ-(Ni,Fe)+Cr2B(或CrB)组成.由图7c、d可见,针状及块状初晶相中Cr、C含量较多,Ni、Fe含量较少,B含量基本保持不变,因此,初步确定该初晶相为Cr7C3(或Cr23C6)相.

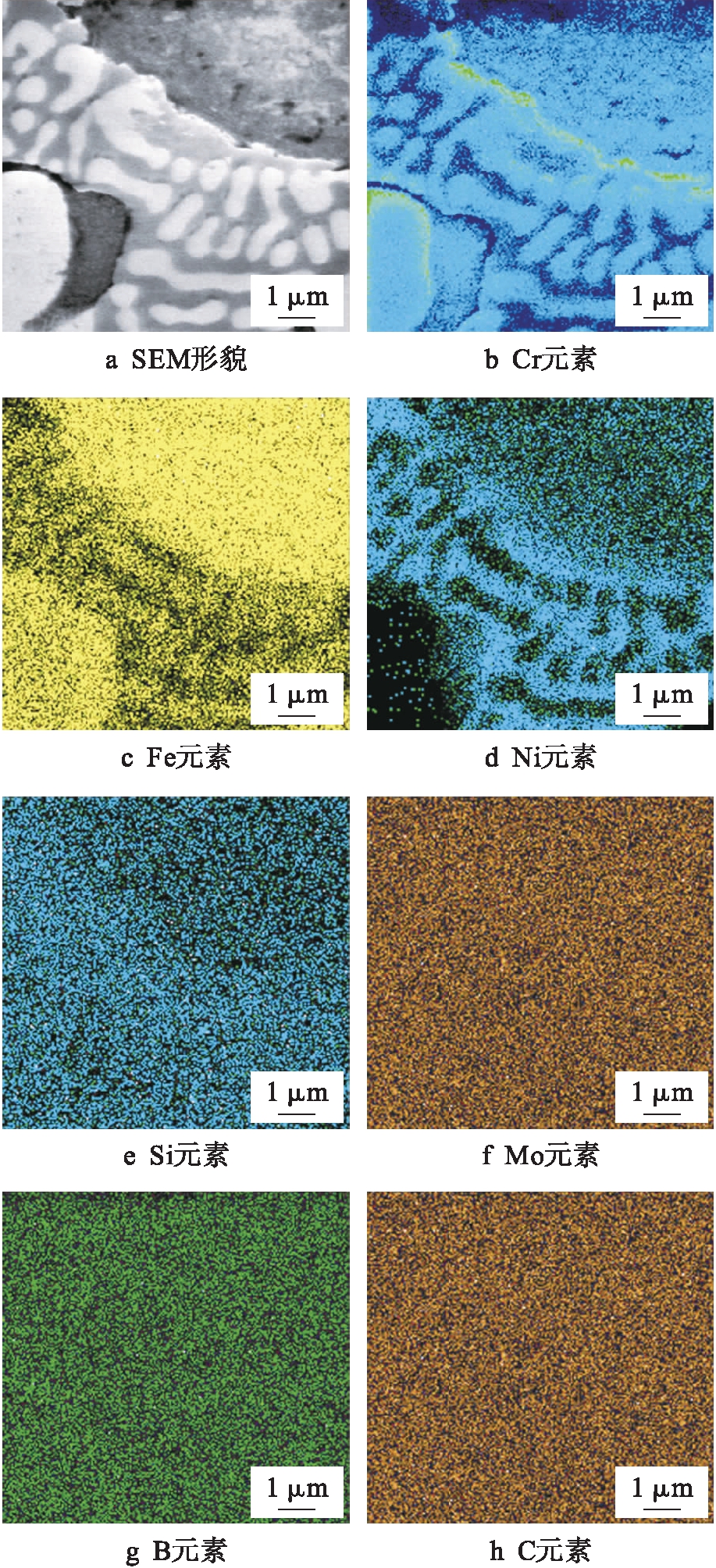

堆焊层普通形态共晶组织的EDS分析结果如图8所示.由图8可见,堆焊层共晶组织的浅色部分中Cr、Fe含量较多,深色部分中Ni含量较高.因此,初步确定该共晶组织由γ-Ni+(Cr,Fe)23C6(或(Cr,Fe)7C3)组成[5].

图8 堆焊层共晶组织的EDS分析结果

Fig.8 EDS analysis results for eutectic microstructurein cladding layer

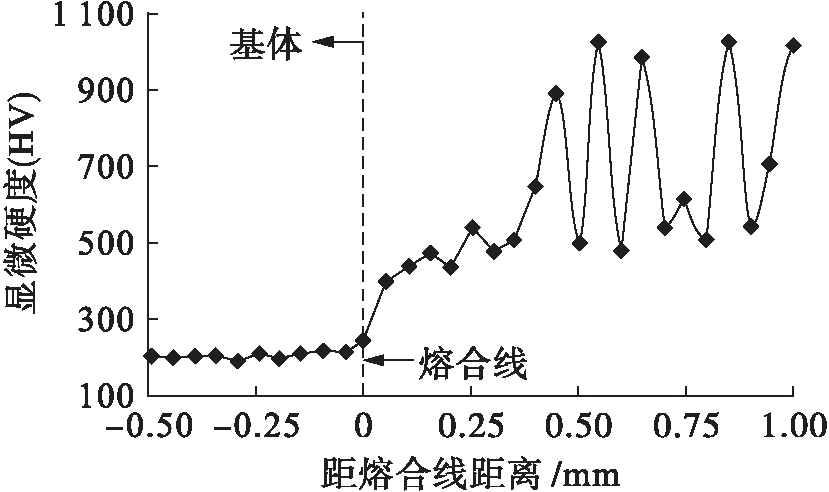

2.3 堆焊层的显微硬度

由母材到堆焊层表面的硬度分布如图9所示.由图9可知,堆焊层平均维氏硬度超过50 HV,母材维氏硬度约为150~200 HV,与母材相比堆焊层硬度提高了3~5倍.CrB(或Cr2B)、Cr7C3(或Cr23C6)等硬质相的存在,导致堆焊层的硬度存在峰值,这是因为这些硬质相能够起到耐磨骨架作用,因而可以显著提高堆焊层的耐磨性[8].

图9 堆焊层硬度分布

Fig.9 Hardness distribution for cladding layer

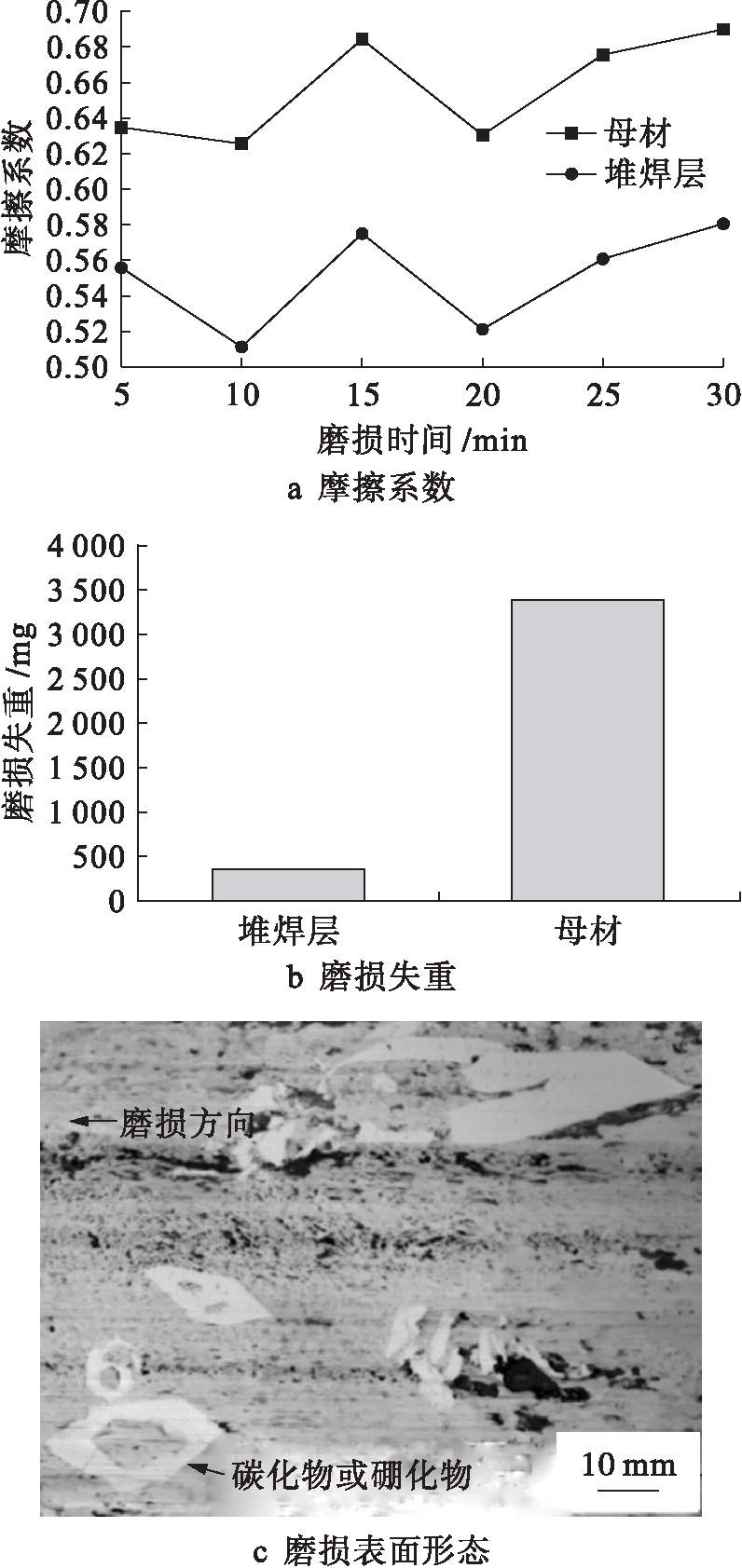

2.4 堆焊层的磨损性能

等离子堆焊层的磨损试验结果及磨损表面状态如图10所示.由图10a可知,堆焊层的摩擦系数约为0.51~0.58,母材SUS316LN不锈钢的摩擦系数约为0.62~0.69.由图10b可知,等离子堆焊层的磨损失重约为380 mg,母材SUS316LN不锈钢的磨损失重约为3 426 mg,与母材相比堆焊层的耐磨性提高了约9倍.由图10c可以观察到,堆焊层磨损表面存在碳化物或硼化物相,这些硬质相在磨损过程中起到了耐磨骨架作用,因而大幅度地提高了堆焊层的耐磨性[9-10].

3 结 论

通过对等离子堆焊层的制备工艺、组织及性能进行研究,获得了如下结论:

1) 从熔合线到堆焊表面堆焊层组织依次由平面晶生长区、亚共晶组织区、共晶组织区和过共晶组织区组成,堆焊层金属相由γ-Ni、CrB、Cr2B、Cr7C3和Cr23C6组成.

2) 堆焊层过共晶组织中的初晶相由硼化物(CrB或Cr2B)和碳化物(Cr7C3或Cr23C6)组成,且堆焊层初晶相最大尺寸约为20 μm,而共晶组织主要由富(Ni,Fe)奥氏体固溶体或富Ni奥氏体固溶体组成.

图10 堆焊层磨损试验结果及磨损表面状态

Fig.10 Wear test results and wear surfacestate for cladding layer

3) 堆焊层中形成了碳化物和硼化物等硬质相,这些硬质相具有较高的硬度,且弥散分布于基体中,使得堆焊层的平均硬度达到50 HV以上,约为母材硬度的3~5倍.

4) 堆焊层的摩擦系数约为0.51~0.58,母材SUS316LN不锈钢的摩擦系数约为0.62~0.69,与母材相比堆焊层的耐磨性提高了约9倍.

参考文献(References):

[1] 刘珊珊.Ni基合金堆焊性能的研究 [D].沈阳:沈阳工业大学,2015.

(LIU Shan-shan.Research on Ni-base alloy welding performance [D].Shenyang:Shenyang University of Technology,2015.)

[2] 杨晓雅,何岸,张海龙,等.核电用 316LN 奥氏体不锈钢延性断裂阈值研究 [J].热加工工艺,2015,44(21):94-97.

(YANG Xiao-ya,HE An,ZHANG Hai-long,et al.Study on ductile fracture threshold of 316LN austenitic stainless steel for nuclear power [J].Hot Working Technology,2015,44(21):94-97.)

[3] 赵彦华,孙杰,李剑峰.KMN 钢激光熔覆 FeCr 合金修复层组织性能及耐磨、耐蚀性研究 [J].机械工程学报,2015,51(8):37-43.

(ZHAO Yan-hua,SUN Jie,LI Jian-feng.Research on microstructure properties and wear and corrosion resistance of FeCr repaired coating on KMN steel by laser cladding [J].Journal of Mechanical Engineering,2015,51(8):37-43.)

[4] 邓德伟,耿延朝,田鑫,等.等离子堆焊铌元素增强镍基合金堆焊层的组织与性能 [J].材料热处理学报,2014,35(2):202-206.

(DENG De-wei,GENG Yan-chao,TIAN Xin,et al.Microstructure and performance of nickel-based alloy with niobium coating through plasma surfacing [J].Journal of Materials and Heat Treatment,2014,35(2):202-206.)

[5] 罗思海,何卫锋,周留成,等.激光冲击对K403镍基合金高温疲劳性能和断口形貌的影响 [J].中国激光,2014,41(9):1-5.

(LUO Si-hai,HE Wei-feng,ZHOU Liu-cheng,et al.Effect of laser shock processing on high temperature fatigue properties and fracture morphologies of K403 nickel-based alloy [J].Chinese Journal of Lasers,2014,41(9):1-5.)

[6] 薄春雨,杨玉亭,丑树国,等.690镍基合金结晶裂纹形成机理分析 [J].焊接学报,2007,28(10):69-72.

(BO Chun-yu,YANG Yu-ting,CHOU Shu-guo,et al.Solidification cracking mechanism of 690 nickel-based alloy surfacing metal [J].Journal of the China Welding Institution,2007,28(10):69-72.)

[7] 徐国建,殷德洋,杭争翔.激光熔覆钴基合金与碳化钒的功能梯度层 [J].激光与光电子学进展,2012,49(6):1-6.

(XU Guo-jian,YIN De-yang,HANG Zheng-xiang.Functionally gradient material coating of Co-based alloy and VC using laser caldding [J].Advances in Laser and Optoelectronics,2012,49(6):1-6.)

[8] 徐国建,李春光,杭争翔,等.CO2激光熔覆镍基合金粉末的组织与性能 [J].沈阳工业大学学报,2016,38(4):384-390.

(XU Guo-jian,LI Chun-guang,HANG Zheng-xiang,et al.Microstructure and performance of Ni-based alloy powder prepared with CO2laser cladding [J].Journal of Shenyang University of Technology,2016,38(4):384-390.)

[9] 李闪,胡建军,陈国清,等.镍基合金等离子堆焊层的显微组织及摩擦磨损性能 [J].机械工程材料,2013,37(6):72-77.

(LI Shan,HU Jian-jun,CHEN Guo-qing,et al.Microstructure and friction and wear properties of plasma surfacing layer of Ni-based alloy [J].Mechanical Engineering Materials,2013,37(6):72-77.)

[10]刘胜林,孙冬柏,樊自拴,等.等离子熔覆镍基合金的组织及其冲蚀磨损性能 [J].北京科技大学学报,2007,29(10):999-1004.

(LIU Sheng-lin,SUN Dong-bai,FAN Zi-shuan,et al.Microstructure and erosive wear properties of Ni-based alloy coating produced by plasma cladding [J].Journal of Beijing University of Science and Technology,2007,29(10):999-1004.)