由于具有比强度高、硬度大、断裂韧性好,以及抗应力腐蚀能力强等优点,铝合金逐渐在制造业中得到广泛应用[1].近年来,环境污染和能源短缺问题日益突出.在充分满足使用要求的前提下,如果能够大量采用铝合金代替钢铁等密度较大的金属材料,可以使构件轻量化[2],从而大幅降低工业能耗,减少环境污染,提高资源利用率[3-4],进而使得某些方面性能突出的新型铝合金(例如超硬铝合金)应运而生[5].超硬铝合金主要以Al-Zn-Mg-Cu系为主,属于可热处理强化的变形铝合金,该合金在航空航天、汽车船舰及军工等工艺制造领域应用广泛,其典型代表为7075铝合金[6].

目前,航空用超硬铝合金连接方式通常采用铆接方式,因而构件的整体质量较大.采用焊接手段可以减轻构件的整体质量.由于铝合金自身还具有导热性强、线膨胀系数大的特性[7],故焊后可能会出现因焊缝冷却速度快,气体未能及时溢出而产生的气孔[8].同时,金属的快速凝固容易引发应力集中现象,从而产生热裂纹等焊接性问题[9].合适的焊接工艺和焊接填充材料可以提高焊接接头的强度[10-11],降低焊接缺陷,改善合金的焊接性[12].本文采用ER4043和ER5356两种焊丝对7075超硬铝合金进行了TIG焊焊接.针对焊后焊接接头的焊接性及显微组织进行了研究,探讨了焊接材料对焊接接头组织和性能的影响.

1 材料及方法

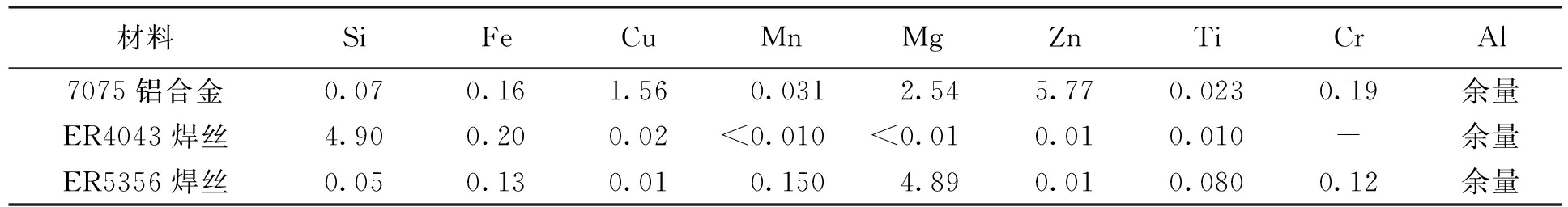

试验母材选用Al-Zn-Mg-Cu系7075超硬铝合金,供货状态为T6(固溶处理+人工时效)态.焊接材料分别选用Al-Si系ER4043焊丝和Al-Mg系ER5356焊丝,焊丝直径均为1.2 mm,试验母材与两种焊丝的化学成分如表1所示.

表1 母材和两种焊丝的化学成分(w)

Tab.1 Chemical compositions of base metal and two welding wires(w) %

焊接试验采用半自动TIG焊焊接方式,焊接接头呈对接接头形式.在焊接电流为130 A、氩气流量为12 L/min的焊接工艺条件下进行焊接试验,焊后进行取样和检测分析.分别采用万能拉伸试验机和小型维氏硬度计对焊接接头的抗拉强度和硬度进行测试.随后利用砂纸打磨金相试样,再对其进行机械抛光,金相腐蚀剂为Keller试剂(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O).同时,采用扫描电子显微镜、能谱仪和X射线衍射仪对焊接接头的断口及焊缝组织进行进一步检测分析.

2 结果与分析

2.1 焊接接头的宏观形貌

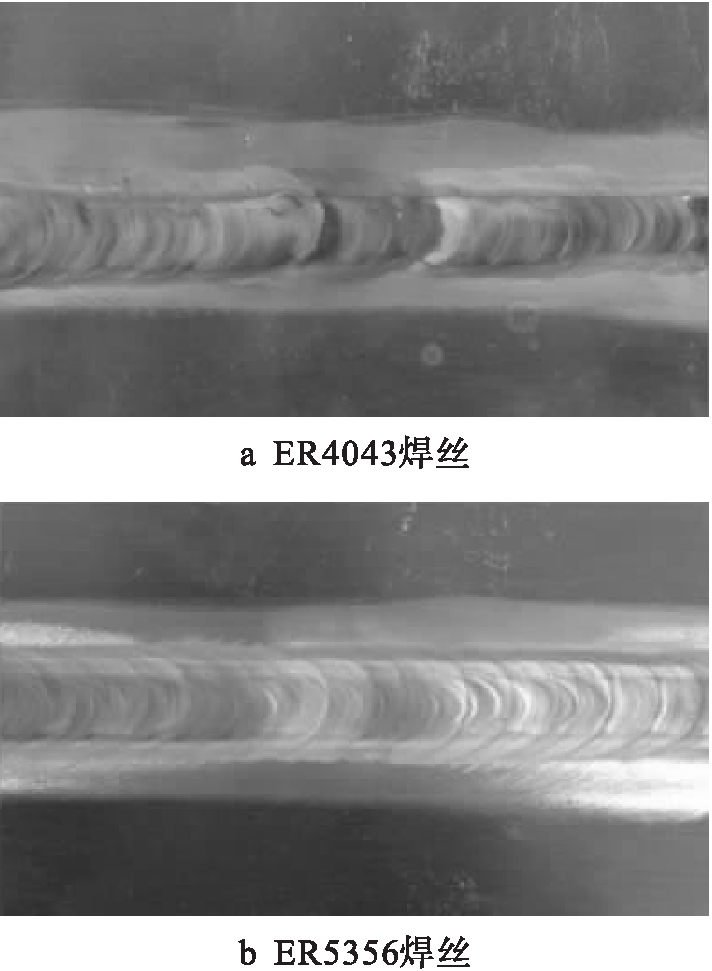

焊接接头的宏观形貌是判定合金焊接质量的重要标志之一,通过直观观察焊接接头的宏观形貌可以初步判定合金的成型性及焊接性是否良好.在铝合金的焊接过程中,除了要获得连续、无烧穿且焊接变形较小的焊接接头外,还需关注焊接接头中是否存在热裂纹、气孔、接头软化等焊接性问题.

图1为在相同焊接工艺参数下分别采用两种不同焊接材料施焊后,焊接接头的宏观形貌.由图1可见,选用两种焊丝进行焊接后,焊接接头成形连续,纹理均匀、规整,焊接接头无变形且表面光亮,呈现银白色金属光泽,表面整体成型性良好.若焊缝呈现灰色,则是因为气体保护作用差,焊接接头因被氧化而变色.观察图1还可以发现,在两种焊接接头的宏观表面均未发现热裂纹和气孔等焊接性缺陷,且采用ER5356焊丝获得的焊接接头宏观形貌优于采用ER4043焊丝的形貌.由于两种焊接材料均具有良好的流动性,因而均可焊接7075铝合金,但从焊接接头成形角度考虑,当焊接电流为130 A时,ER5356焊丝更适合用于7075铝合金的TIG焊焊接.

2.2 焊接接头的力学性能

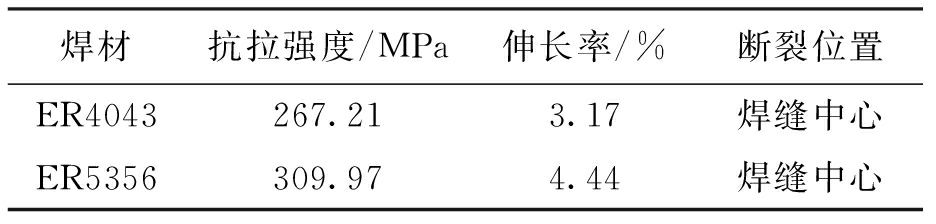

2.2.1 焊接接头的拉伸性能

将两种焊丝获得的焊接接头分别取样进行拉伸试验,具体试验结果如表2所示.由表2可见,在相同工艺参数下,ER4043和ER5356焊丝焊接接头的抗拉强度分别为267.21和309.97 MPa,均高于焊材本身的抗拉强度,且ER5356焊丝焊接接头的抗拉强度高于ER4043焊丝焊接接头.

在焊接过程中合金元素Si和Mg分别通过两种不同焊丝过渡到焊缝金属中,Si产生的低熔点共晶物和共晶体可以降低焊接接头的裂纹敏感性并减少焊接缺陷,而Mg有助于形成强化相并提高焊接接头强度.同时,母材中部分其他元素也会在一定程度上过渡到焊缝金属中,从而降低焊接缺陷,改善焊接接头的组织和力学性能.

图1 焊接接头的宏观形貌

Fig.1 Macro morphologies of welded joint表2 拉伸试验结果

Tab.2 Results of tensile test

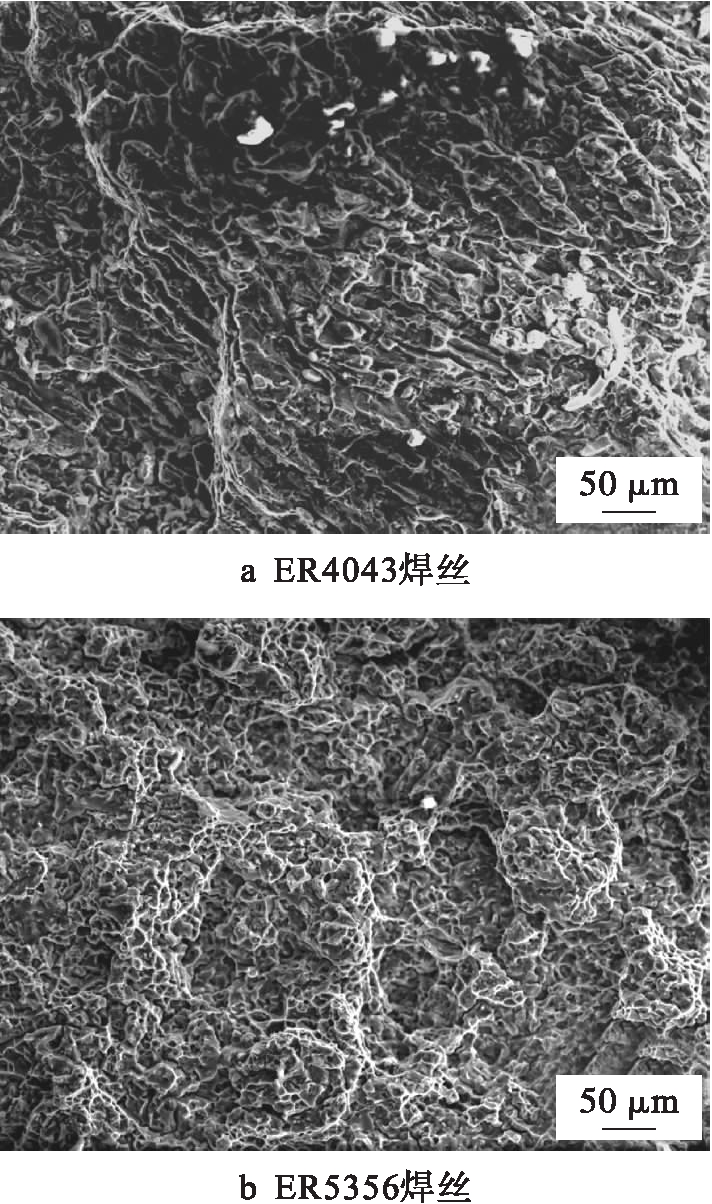

2.2.2 焊接接头的断口形貌

两种焊丝的拉伸试样断裂位置均位于焊缝部位,表明焊缝处强度较低,即焊缝是焊接接头性能薄弱的位置,这与拉伸试验结果相吻合.图2为ER4043和ER5356焊丝焊接接头的拉伸断口形貌.由图2a可见,ER4043焊丝焊接接头的拉伸断口存在解理面和少量韧窝,表明焊接接头的塑性较差,这是因为解理区域的存在增大了焊接接头的脆性,使得焊接接头的塑性降低.当选用Al-Si焊丝时,合金焊缝中Si元素含量得到提高,在焊缝金属中形成了共晶Si,虽然共晶Si可以加强焊接接头的连接作用,但共晶Si形成的脆性相也降低了焊接接头的塑性,这与拉伸试验中的伸长率结果相吻合.由图2b可见,ER5356焊丝焊接接头的拉伸断口组织主要以细小、均匀的韧窝为主,断口存在大量的韧窝结构,表明焊接接头的塑性较好,这是因为晶界和晶内产生了较多颗粒状共晶组织.若晶界产生较多网状分布的共晶组织时,则断口将发生沿晶断裂.

2.2.3 焊接接头的硬度

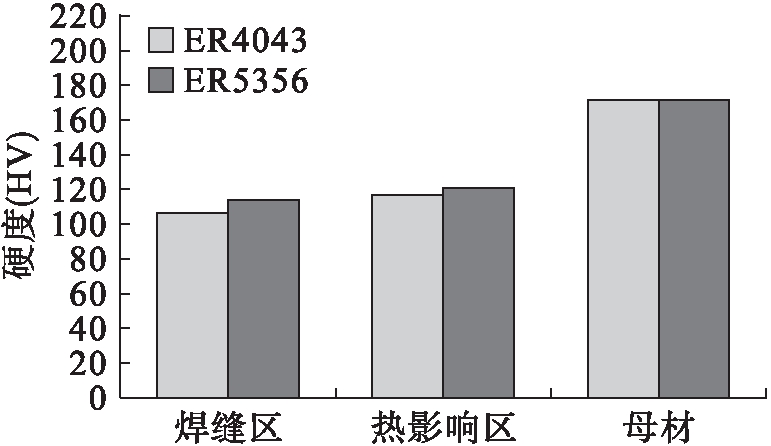

通过对焊缝区、热影响区和母材区分别进行测试,将两种焊接材料焊接接头不同区域的平均硬度进行分析比较,具体结果如图3所示.由图3所示,ER4043焊丝焊缝区硬度均值为107.2 HV,热影响区硬度均值为116.3 HV,而ER5356焊丝焊缝区硬度均值为113.7 HV,热影响区硬度均值为120.5 HV.由图3还可以观察到,两种焊材焊缝区硬度最低,其次是热影响区,而母材区硬度最高.这是因为7075铝合金的熔点较低,且铝合金具有高导热率的特性,在焊接过程中由于熔池的快速散热而发生冷却凝固,使得焊缝中有些强化相颗粒来不及形成,且强化相分散不均匀,因此,受热的焊缝区和热影响区硬度较低.此外,观察图3可以发现,ER5356焊丝焊接接头的硬度始终高于ER4043焊丝焊接接头,表明Al-Mg系焊丝对焊接接头软化现象的改善作用优于Al-Si系焊丝,即ER5356焊丝更有利于改善接头的软化问题,因而ER5356焊丝焊接接头的宏观力学性能高于ER4043焊丝焊接接头.

图2 焊接接头的断口形貌

Fig.2 Fracture surface morphologies of welded joint

图3 焊接接头硬度对比

Fig.3 Comparison in hardness of welded joint

2.3 焊缝组织

2.3.1 焊缝的显微组织

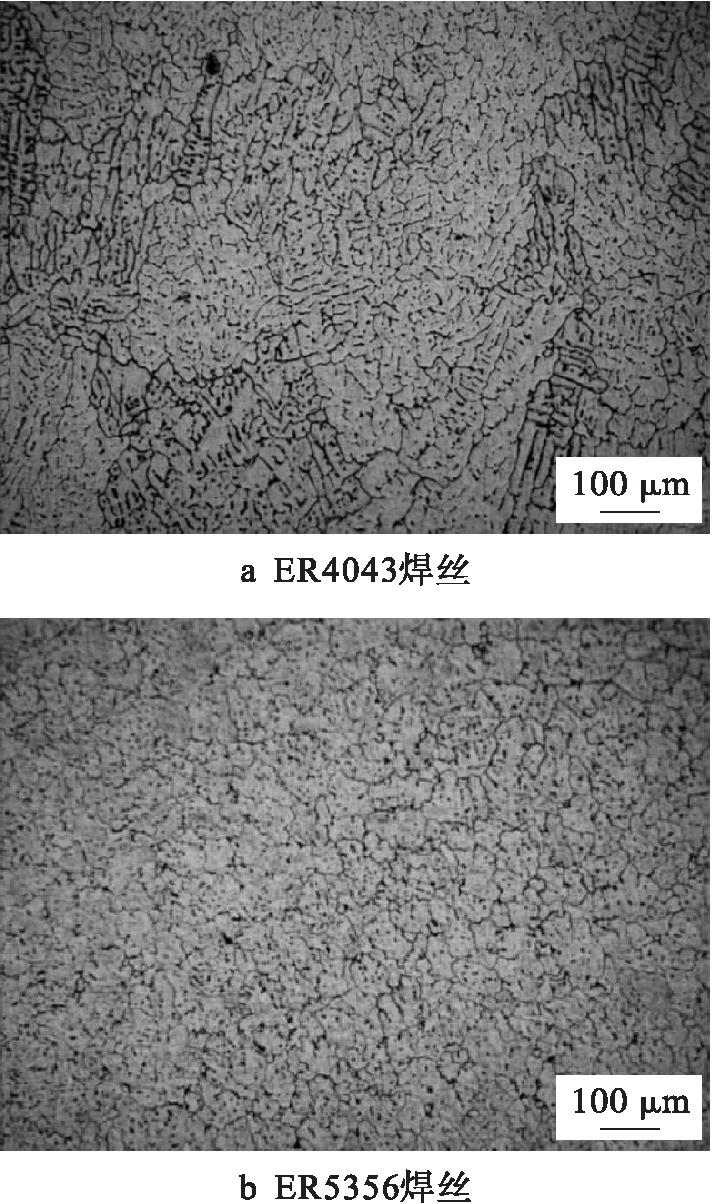

图4为ER4043和ER5356焊丝焊缝的显微组织.结合图4a与Al-Si二元相图可知,ER4043焊丝焊缝中白色基体组织为α固溶体,晶粒大小不均匀,少量晶粒较为粗大,晶界处黑色组织为低熔点共晶组织.ER4043属于Al-Si焊丝,焊丝中Si含量约为5%,且在焊接过程中会形成一定数量的低熔点共晶物和共晶体.当熔池冷却时,液态金属发生凝固收缩,低熔点共晶物和共晶体可以起到填充作用,并产生“自愈合”效应,从而降低裂纹敏感性.结合图4b和Al-Mg二元相图可知,ER5356焊丝焊缝中的基体组织也为α固溶体,与ER4043焊丝焊缝组织相比,其晶粒较为细小、均匀.这是因为ER5356焊丝中含有微量元素Ti,Ti可使晶粒细化,同时ER5356焊丝中Mg元素在焊接过程中可以形成析出相,析出相也起到了提高焊接接头强度的作用.

图4 焊缝显微组织

Fig.4 Microstructures of weld bead

2.3.2 焊缝的SEM图像与EDS分析

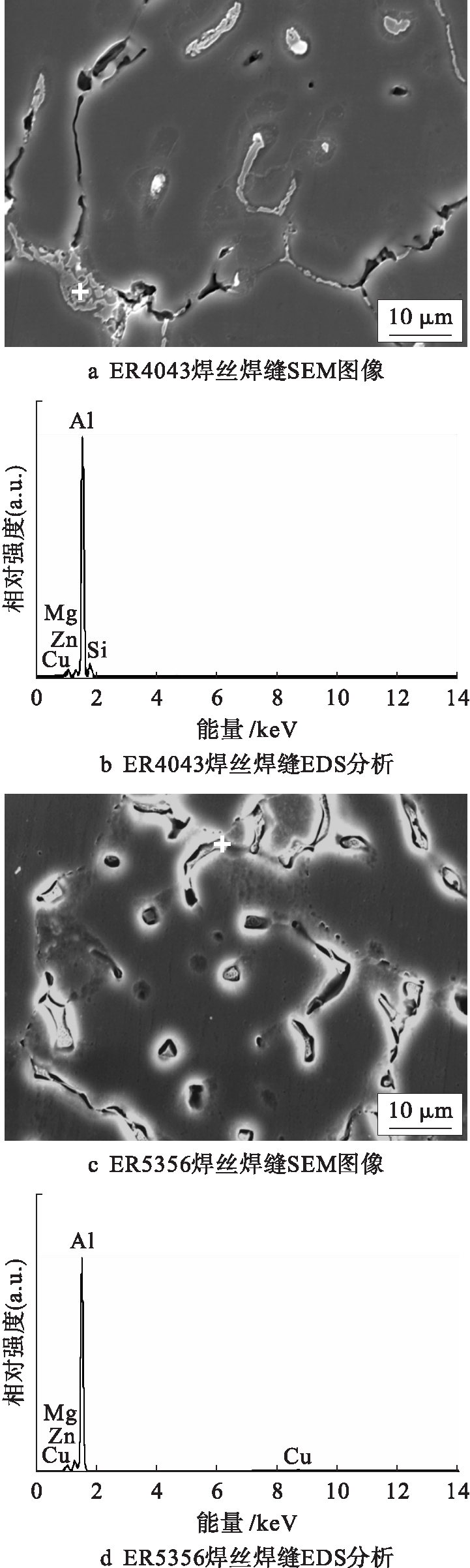

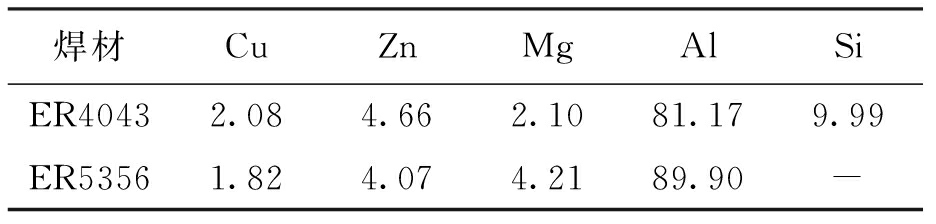

图5为ER4043和ER5356焊丝焊缝的SEM图像和能谱,具体EDS试验结果如表3所示.根据SEM图像和能谱可以清楚地观察到析出相的形态与成分含量,从而推测其物相组成.由图5b、d和表3可见,两种焊丝焊缝金属中所含主要元素种类与母材相同,且母材与焊材在焊接熔合过程中存在元素过渡现象.此外,观察图5a可以发现,ER4043焊丝焊缝中析出相形态差别较大,既有细小分布的小颗粒状组织,也存在粗大且呈链状分布的析出相,结合表3可知,该析出相为Mg2Si相,故焊缝金属主要由基体α-Al和Mg2Si析出相组成.由图5c可知,ER5356焊丝焊缝中的析出相呈颗粒状和链状分布于晶界和晶内,结合表3可知,该析出相为Al3Mg2和Mg32Al47Cu7相,故焊缝金属主要由基体α-Al以及Al3Mg2和Mg32Al47Cu7析出相组成.

图5 焊缝SEM和EDS分析

Fig.5 SEM and EDS analysis for weld bead

表3 EDS试验结果(w)

Tab.3 Results of EDS analysis(w) %

对比两种焊丝焊缝的金属间成分可知,ER5356焊丝焊缝中Mg元素含量高于ER4043焊丝焊缝.ER4043焊丝焊缝中的Si元素主要来自焊丝,Si元素可在晶界形成低熔点共晶物和共晶体,并起到“自愈合”作用.ER5356焊丝焊缝中的大部分Mg元素来自焊丝,在焊接过程中Mg元素会发生蒸发烧损,而焊丝中的Mg元素起到了很好的补充作用,从而促进析出相的形成,并提高了焊接接头的性能.

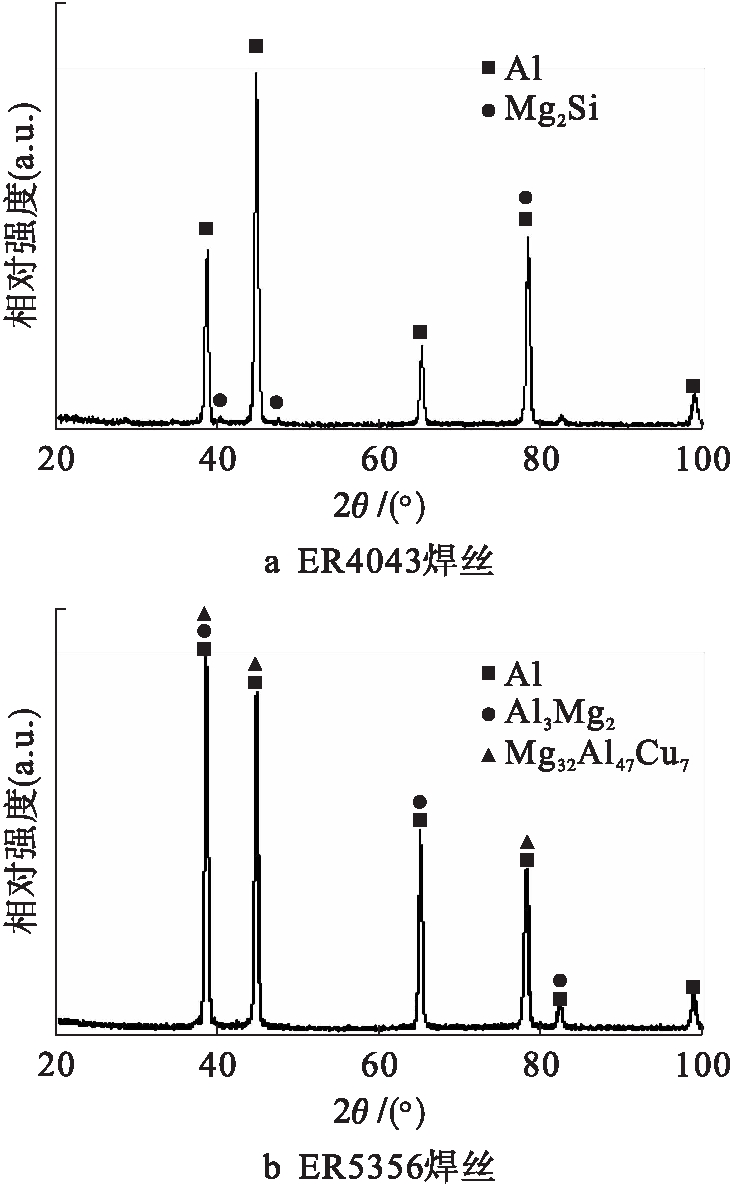

2.3.3 焊缝的XRD图谱

图6为ER4043和ER5356焊丝焊缝的XRD图谱,通过XRD图谱分析可以确定焊缝金属的物相组成.由图6a可见,ER4043焊丝焊缝由α-Al和Mg2Si相组成.由图6b可见,ER5356焊丝焊缝由α-Al和Al3Mg2、Mg32Al47Cu7相组成.析出相具有阻碍位错运动的作用,且析出相数量越多,分布越均匀,焊接接头的性能越高.ER5356焊丝焊缝组织的晶粒较小,析出相分布较为均匀,因此,ER5356焊丝焊接接头的性能优于ER4043焊丝焊接接头.

3 结 论

通过对由不同焊接材料获得的7075铝合金焊接接头的力学性能及焊缝组织进行对比分析,可以获得以下结论:

1) 当利用ER4043和ER5356两种焊丝作为填充材料焊接7075超硬铝合金时,在焊接接头中均未发现热裂纹和气孔,表明在合适的焊接工艺条件下两种焊接材料的焊接性良好.

2) ER5356焊丝焊接接头的拉伸性能和硬度高于ER4043焊丝焊接接头,从提高力学性能以及改善接头软化方面考虑,ER5356焊丝更适合作为7075超硬铝合金的焊接填充材料.

3) ER4043焊丝能够很好地降低焊接接头的裂纹敏感性,焊缝中Si元素形成的低熔点共晶物和共晶体能够发挥“自愈合”作用,从而改善合金的焊接性,而ER5356焊丝既能满足合金的焊接性要求,同时又能改善焊缝组织,并起到提高焊接接头强度的作用.

图6 焊缝XRD图谱

Fig.6 XRD spectrum of weld bead

参考文献(References):

[1] 刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望 [J].中国有色金属学报,2010,20(9):1705-1715.

(LIU Bing,PENG Chao-qun,WANG Ri-chu,et al.Recent development and prospects for giant plane aluminum alloys [J].The Chinese Journal of Nonferrous Metals,2010,20(9):1705-1715.)

[2] 李传福,张丽萍.浅谈铝合金材料在未来汽车轻量化中的应用与发展 [J].装备制造技术,2015(4):143-145.

(LI Chuan-fu,ZHANG Li-ping.Discussion on the aluminum alloy materials in automotive lightweight application and development in the future [J].Equipment Manufacturing Technology,2015(4):143-145.)

[3] 张建,罗国强,李美娟,等.MB2-LY12扩散焊接头界面组织结构及其形成机制 [J].材料研究学报,2012,26(2):138-142.

(ZHANG Jian,LUO Guo-qiang,LI Mei-juan,et al.Structure and diffusion mechanism of MB2/LY12 joint by diffusion welding [J].Chinese Journal of Materials Research,2012,26(2):138-142.)

[4] 于万海,冯丙寅,曹景升.焊丝成分和焊后热处理对汽车用新型铝合金焊接接头的影响 [J].电焊机,2015,45(6):150-153.

(YU Wan-hai,FENG Bing-yin,CAO Jing-sheng.Effect of welding rods and heat treatment on new Al alloy welded joints [J].Electric Welding Machine,2015,45(6):150-153.)

[5] 张新明,刘胜胆.航空铝合金及其材料加工 [J].中国材料进展,2013,32(1):39-55.

(ZHANG Xin-ming,LIU Sheng-dan.Aerocraft alumi-num alloys and their materials processing [J].Materials China,2013,32(1):39-55.)

[6] 姬浩.7000系高强铝合金的发展及其在飞机上的应用 [J].航空科学技术,2015,26(6):75-78.

(JI Hao.Developement and application of 7000 high strength aluminum alloys on airplane [J].Aeronautical Science & Technology,2015,26(6):75-78.)

[7] 刘政军,刘继伟,苏允海,等.Mg/Al固相连接接头扩散界面区的显微组织 [J].沈阳工业大学学报,2015,37(4):377-381.

(LIU Zheng-jun,LIU Ji-wei,SU Yun-hai,et al.Microstructure of diffusion interface region of Mg/Al solid phase connection joint [J].Journal of Shenyang University of Technology,2015,37(4):377-381.)

[8] 黎硕,王军,杨上陆,等.铝合金激光-MIG复合焊接气孔缺陷研究 [J].应用激光,2013,33(6):595-600.

(LI Shuo,WANG Jun,YANG Shang-lu,et al.Study on porosity defects of aluminum alloy in laser-MIG hybrid welding [J].Applied Laser,2013,33(6):595-600.)

[9] 罗建.高速列车车体A6N01铝合金焊接裂纹原因分析 [J].铸造技术,2015,36(1):204-205.

(LUO Jian.Analysis on welding crack of A6N01 aluminum at high-speed train body [J].Foundry Technology,2015,36(1):204-205.)

[10]Rao T S,Reddy G M,Rao S R K.Microstructure and mechanical properties of friction stir welded AA7075-T651 aluminum alloy thick plates [J].Transactions of Nonferrous Metals Society of China,2015,25(6):1770-1778.

[11]刘政军,刘继国,苏允海.Al-Cu-Mg硬铝合金TIG焊焊接接头的组织与力学性能 [J].沈阳工业大学学报,2015,37(6):629-633.

(LIU Zheng-jun,LIU Ji-guo,SU Yun-hai.Microstructure and mechanical properties of TIG welded joint of Al-Cu-Mg aluminum alloy [J].Journal of Shenyang University of Technology,2015,37(6):629-633.)

[12]Sevim I,Hayat F,Kaya Y,et al.The study of MIG weldability of heat-treated aluminum alloys [J].The International Journal of Advanced Manufacturing Technology,2013,66:1825-1834.