集装箱起重机主要由前后大梁、联系横梁、立柱、上下横梁等多种箱梁组成,在箱梁的生产中存在着大量同种厚板单元拼接.拼板的焊接效率以及质量对产品质量以及整体的进度起了决定性的作用[1-3].调研显示,现有工厂的焊接工艺主要采用传统手工焊条进行点焊,加码板用来固定装配二氧气保焊进行打底,去除码板,用埋弧焊进行正面多道填充盖面,对试板退火处理消除内应力,焊接吊耳,运转吊装行车将拼板整体翻身,反面进行碳弧气刨清除根部残渣,焊接表面进行人工打磨,使用埋弧焊填充盖面[4-6].在整个拼板焊接过程中不仅工序复杂,生产效率低下,而且会产生大量的金属粉尘和弧光辐射,大大影响了工人们的身体健康,以及造成环境污染.本文采用埋弧焊加陶瓷衬垫实现拼板对接的单面焊双面成形.该陶瓷衬垫是由均一的小陶瓷块组合而成[7-8],可根据工件实际焊缝的长短进行调节,使用起来方便.采用粘贴式定位,防止由于工件移动而造成衬垫托力不均匀、错位以及由于衬垫未紧密贴实导致溶液侧漏等问题.采用单面焊双面成形埋弧焊接方法有效解决了上述工序复杂、人工劳动强度高、人工打磨以及碳弧气刨产生大量弧光反射造成的环境污染问题.

1 焊接设备及材料性能

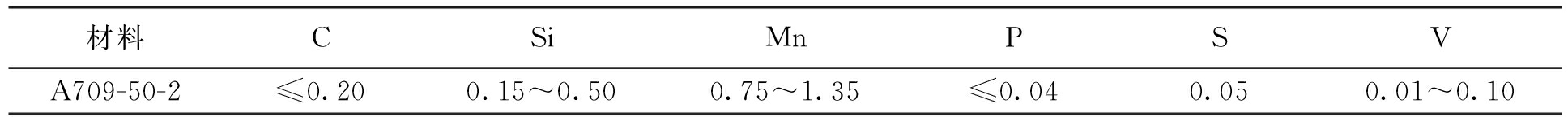

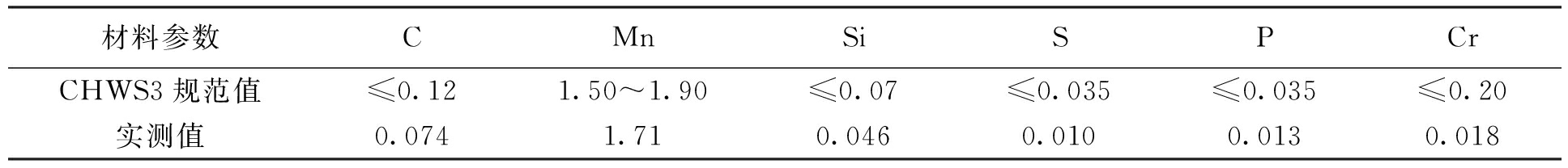

本试验使用的设备为ZD5-1205B直流埋弧电源,试验使用的母材钢材为A709-50-2低合金高强度钢,其化学成分如表1所示,试验钢板的尺寸(长×宽×厚)为1 000 mm×200 mm×12 mm,1 000 mm×200 mm×16 mm,1 000 mm×200 mm×20 mm.埋弧焊所使用的焊材为CHWS3(φ4.8 mm),其化学成分如表2所示,进行埋弧焊所用的焊剂选用CHF101,反面衬垫选用泰昌A9型陶瓷衬垫.母材和焊材的力学性能如表3所示.

表1 母材化学成分

Tab.1 Chemical composition of base material%

表2 焊材化学成分

Tab.2 Chemical composition of welding material%

表3 母材及焊材的力学性能

Tab.3 Mechanical properties of base material and welding material

进行埋弧焊接试验前需要对焊丝、焊剂以及衬垫进行烘干去湿除杂,防止焊接时产生气孔影响焊接质量,并对试板两侧焊面以及坡口20 mm内进行打磨做去污除锈等处理,防止产生夹渣等焊接缺陷.焊后需保温1~2 h缓冷去应力,同时还可防止空气中水汽的产生影响焊接质量.为了满足拼板对接高效化和自动化生产要求,提出了一种针对低合金高强度钢的单面焊双面成形焊接新工艺,拼板加工单面V形坡口,焊前预热,对于20 mm以下的中厚板平焊采用填充盖面一次性焊接完成,对于20 mm以上的拼板对接平焊,由于板厚的问题采用多层多道进行填充盖面,本文只针对20 mm以下厚度试板进行单面焊双面成形焊接,最后进行焊后保温,免除清根工序,焊接效率大大提高,适用于小车焊接.

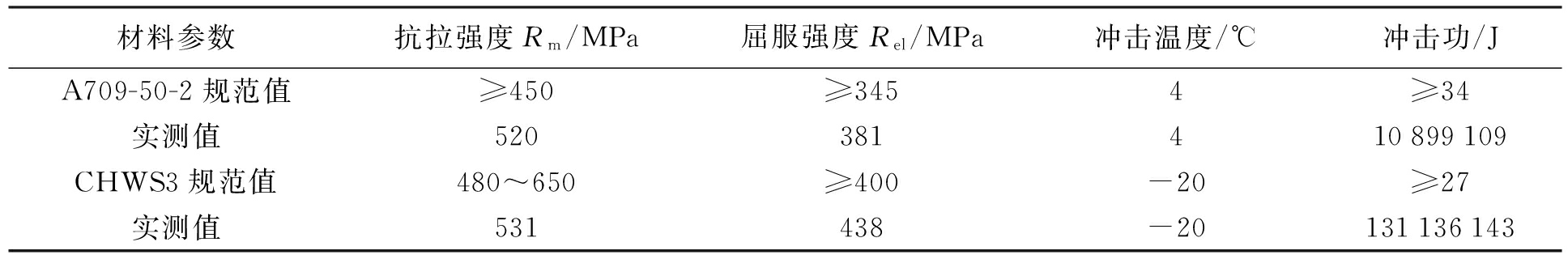

箱体的整体三维图如图1所示,主要由底板、隔板、腹板、角钢和面板五部分组成,拼板焊接是整个箱梁制造过程中首道工序,其采用陶瓷衬垫加多丝埋弧技术对拼板焊接实现单面焊双面成形.

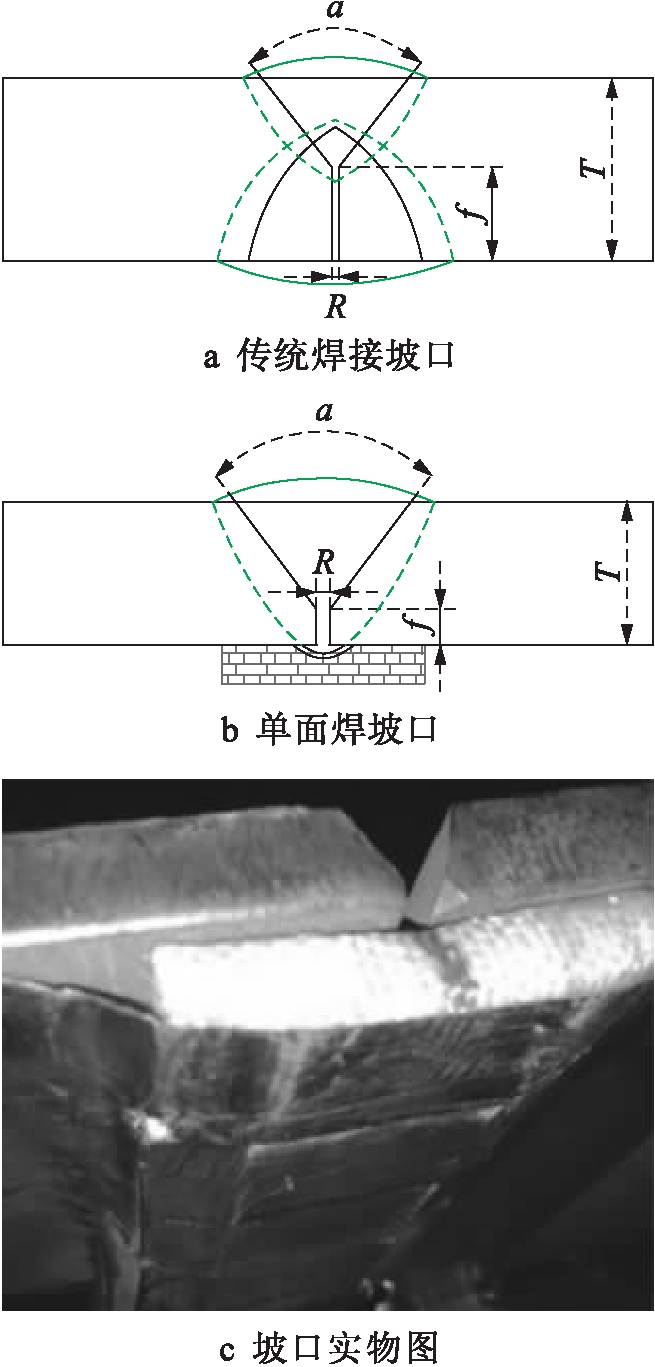

试板坡口示意图如图2所示.图2a为工厂传统焊接所用的坡口形式,需要正反双面焊接,图2b为采用本文单面焊接所用的坡口形式,采用陶瓷衬垫,正面焊接一次性完成.以12 mm板厚为例,传统焊接坡口的填充面积约为88 mm2,单面焊双面成形工艺坡口填充面积约为71 mm2,相对减少15%焊材使用.坡口实物如图2c所示,将两块板单边削斜,角度为30°,对要焊接的两边及正反两面进行打磨去除锈迹,防止产生焊接缺陷.拼板留有3~4 mm的顿边,由于埋弧焊接线能量较大很可能会击穿拼板,导致样板废掉.试板之间的间隙为2~3 mm,间隙过大超过焊丝的直径4.8 mm时,焊丝会直接碰触到陶瓷衬垫,由于衬垫具有不导电性,从而造成焊丝不起弧,无法进行焊接.间隙过小容易引起焊接熔不透,或者产生夹渣等焊接缺陷.在拼板的背面加上马板防止焊接时拼板移动及变形,在焊缝的正下端贴上陶瓷衬垫,使陶瓷衬垫紧紧与板贴合,防止焊接中有铁水流出.

图1 箱梁模型

Fig.1 Model for container crane

图2 坡口示意图

Fig.2 Schematic groove

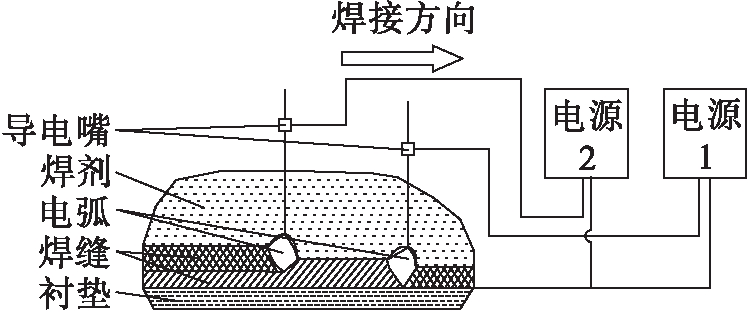

埋弧焊接试验原理如图3所示.电源组合采用前丝直流加后丝交流组合方式进行施焊,前导焊丝对焊缝主要负责进行打底以及少部分填充焊道作用,焊接过程中采用大电流、小电压保证焊缝具有良好的熔深.后焊丝主要负责焊缝的填充以及盖面的作用,在焊接过程中采用小电流增加焊缝填充金属量,使得焊缝表面饱满平整,采用高电压保证焊接熔宽覆盖到坡口两边约2~3 mm,使母材与填充金属有较好的融合性.该焊接工艺保证焊缝为全熔透焊接,其熔敷速度高,控制焊接热输入在一定范围内.焊接采用一道成形,无需翻身,焊接速度远远大于传统的多层多道焊接,焊接质量较高,焊接成形良好符合产品要求,适用于流水线批量生产,大大降低工人的劳动强度.

图3 埋弧焊接原理图

Fig.3 Principle of submerged arc welding

2 焊接工艺参数

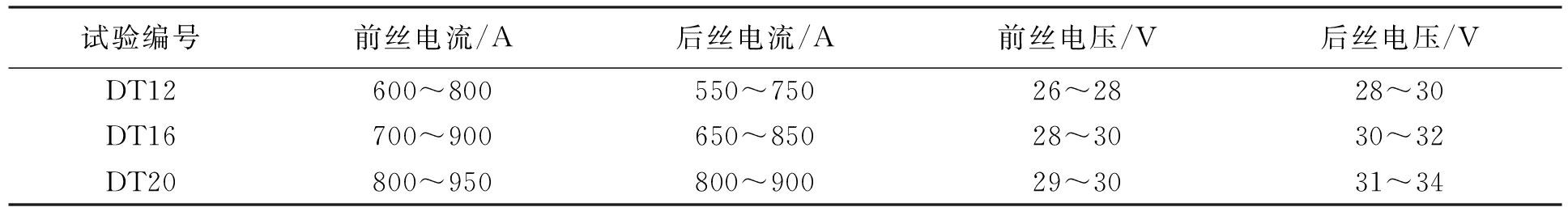

本文试验采用埋弧焊进行焊接,衬垫材料采用陶瓷衬垫.由于埋弧焊接试验过程中看不到熔池与母材的熔合情况,本文试验根据不同的板厚制定不同的焊接参数,通过固定焊接电压范围,调节焊接电流,观察焊后反面溶透情况以及反面焊接成形质量的好坏来初步确定焊接参数范围.进一步微调焊接电压、焊接速度和双丝间距等焊接参数,对焊后试件进行探伤合格后再进行拉伸、冲击、弯曲等一系列力学性能测试,达到符合AWSD1.1所规定的标准,从而确定其焊接工艺参数,具体数值如表4所示.

3 试验分析

3.1 宏观分析

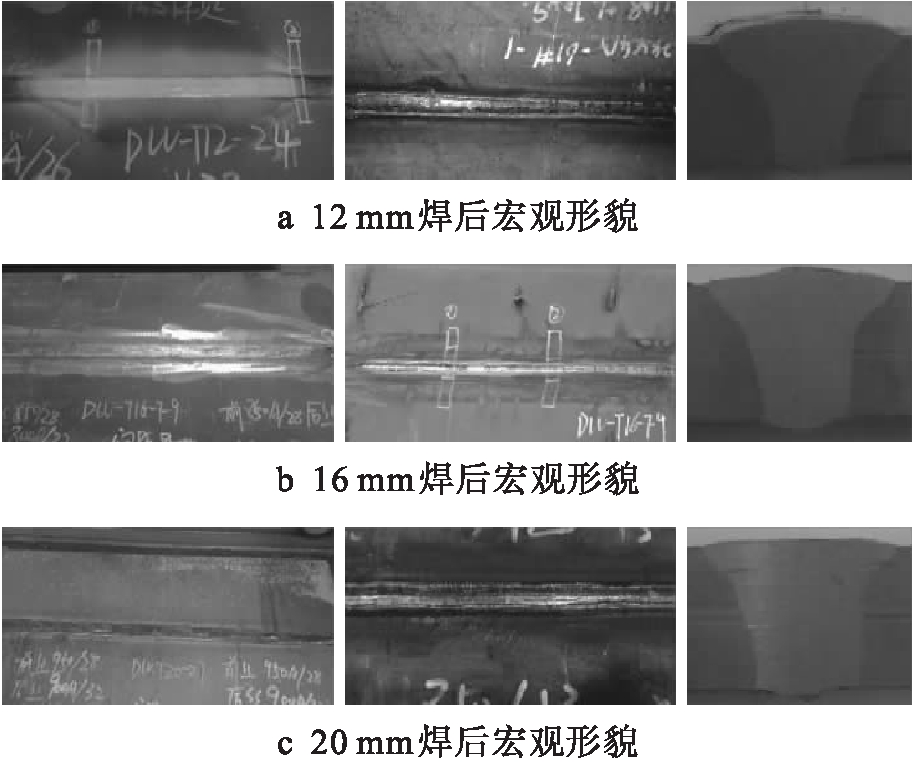

A709-50-2属于低合金高强度钢,其焊接后的宏观形貌如图4所示.焊接使用的焊丝为CHWS3,焊剂为CHF101.焊接后经过UT、RT检测后合格,表面无裂纹和夹渣等焊接缺陷,通过调节焊接参数避免正反面余高不足以及焊接出现未熔透现象.对焊接接头取宏观试样进行打磨、抛光,用4%的硝酸酒精进行腐蚀15~20 s,用酒精进行冲洗风干.腐蚀后可观察焊缝的形貌以及其融合情况.

表4 焊接工艺参数表

Tab.4 Welding process parameters

图4 A709钢焊接接头宏观形貌

Fig.4 Macroscopic appearance ofA709 steel welding joint

由图4可知,焊缝内部未出现夹渣、气孔等焊接缺陷,不同规格的拼板其焊接电流及焊接电压随板厚的增加而相应增加.通过不同前后丝电流电压、不同焊接速度、不同丝间距焊接试验,得出针对12 mm以上厚度试板,其前丝焊接电流在700 A以下时出现未熔透现象,在实际生产过程中需要传统工艺的翻身碳刨再进行反面焊接,从而达不到单面焊双面成形的效果.当焊接电流增加到750 A时为全溶透焊接,根据板厚的不同,焊接电流电压相应变化,当板厚为20 mm时,其前丝焊接电流达到900 A以上才能保证其试板的全溶透焊接.

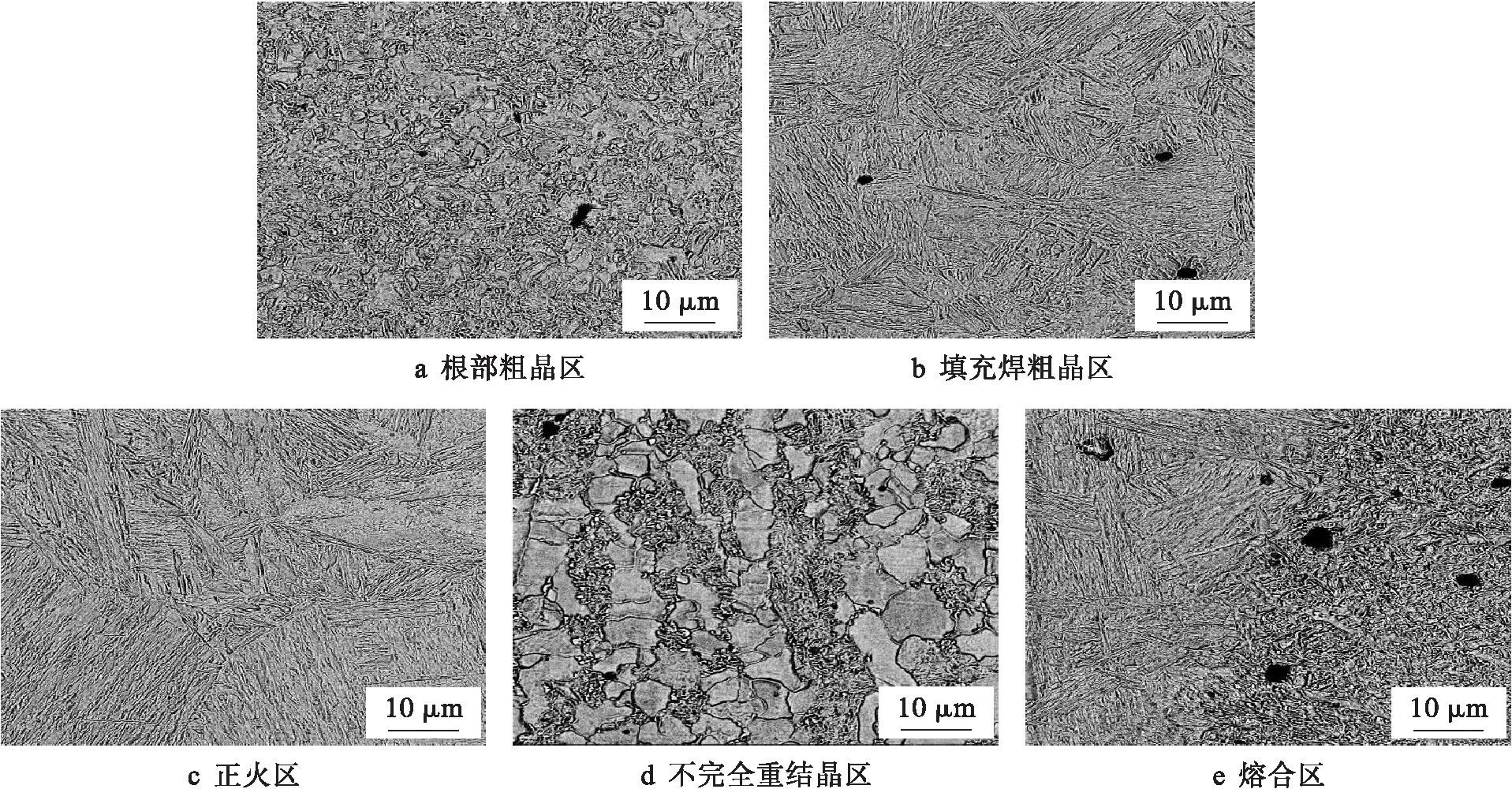

3.2 显微分析

图5为焊接接头试样不同位置的电镜显微组织形貌图.图5a、b分别为根部粗晶区和填充焊粗晶区的组织形貌,根部焊道的粗晶区由于在双弧作用下,高温停留时间较长,马氏体板条束变大,生成比填充焊粗晶区更为粗大的板条状马氏体.图5c为正火区金相组织,该区域金属受到正火处理发生重结晶,晶粒细化生成了晶粒均匀而细小的铁素体和珠光体.图5d为不完全重结晶区,其组织发生部分相变重结晶变化,生成了细小而均匀的珠光体显微组织,另一部分组织中的铁素体未能及时溶入奥氏体中从而产生大小不均的块状铁素体,两种组织相互嵌入形成不完全重结晶区.图5e中焊接接头的熔合区组织为细小且取向不同的板条状马氏体和针状铁素体.焊缝中心在中温贝氏体转变温度范围内停留时间变长,生成了较多的针状贝氏体.但整个接头并未生成孪晶马氏体和魏氏体等韧性较低的组织.

图5 热影响区及熔合区的显微组织形貌

Fig.5 Microstructures in heat affected zone and fusion zone

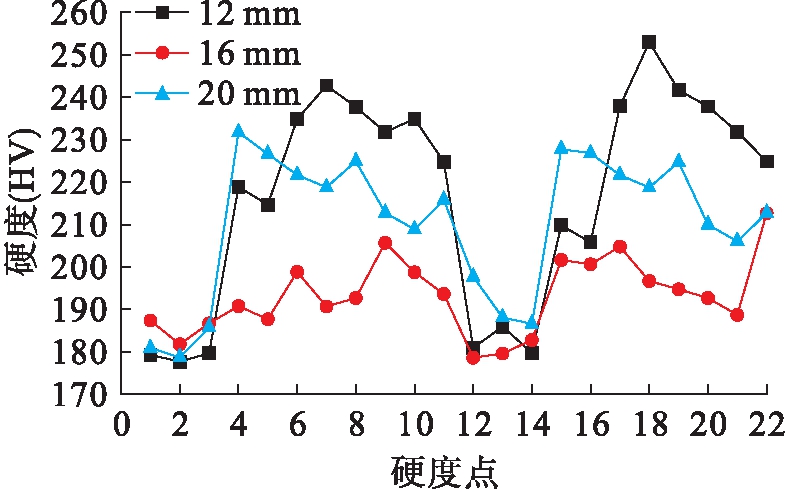

3.3 硬度检测分析

硬度检测能够较为全面地反映出在焊接热循环作用下焊接接头组织,并综合考察其塑形、强度和韧性等力学性能.将对面夹角为136°的正四棱锥金刚石压头压在试样表面,并保持规定时间测量压痕两对角线长度,通过计算可得出维氏硬度值,不同区域每个点测量的硬度值如图6所示,可知母材区的硬度值均小于焊缝及热影响区.以12 mm厚板为例进行数据分析,母材的平均硬度达到181 HV,焊缝区的平均硬度为231 HV,热影响区的平均硬度为212 HV.这主要是由于焊缝区域的冷却速度较快,从而产生了淬硬马氏体组织造成其焊缝区的硬度大于母材硬度.三种板厚最高维氏硬度值为253 HV,小于325 HV,符合标准要求.

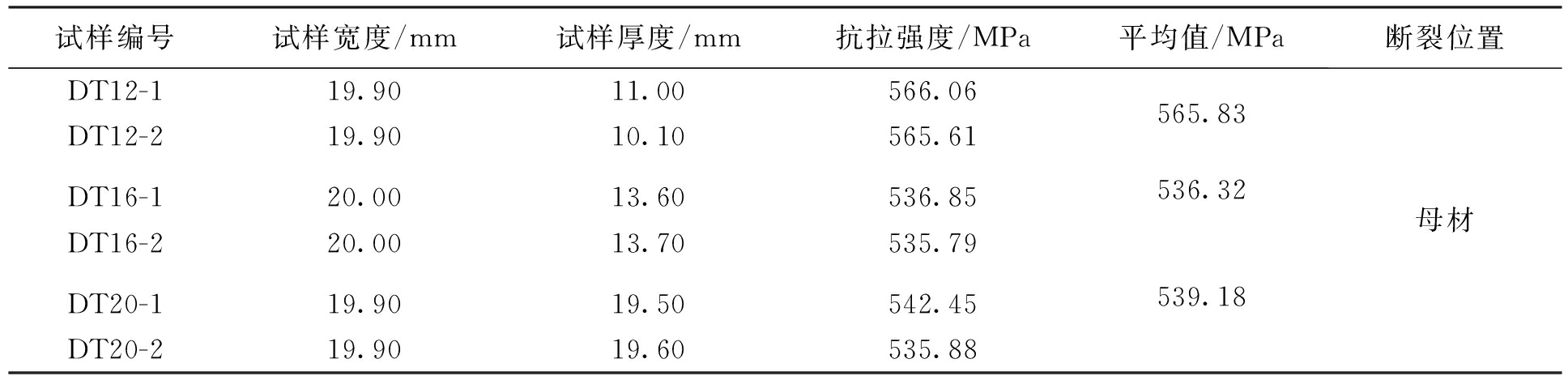

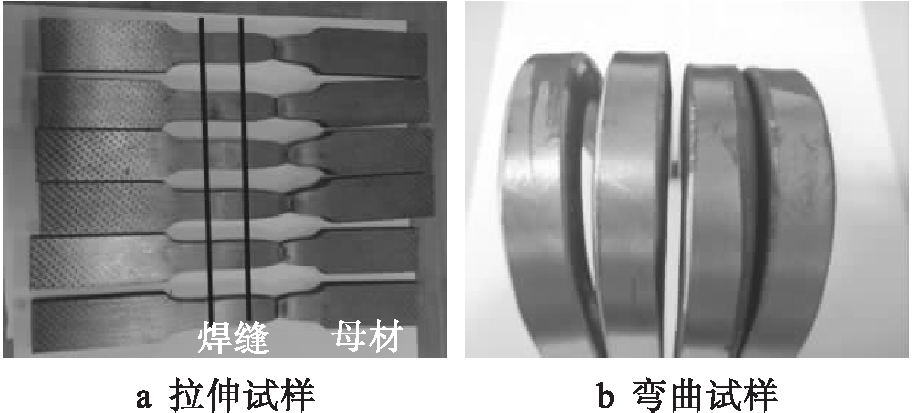

3.4 拉伸弯曲性能检测

根据AWSD1.1标准对12、16、20 mm三种板厚截取试样进行拉伸试验,拉伸后的试样如图7a所示,表5为A709-50钢的拉伸试验结果,拉伸后的试样断裂位置均为母材区域.试验测试出12 mm接头抗拉强度平均值为565.83 MPa,16 mm接头抗拉强度平均值为536.32 MPa,20 mm接头抗拉强度平均值为539.18 MPa,均大于母材的抗拉强度520 MPa.

图6 不同点的硬度值

Fig.6 Hardness values at different points

表5 拉伸试验结果

Tab.5 Tensile test results

弯曲试验用来检测焊接接头的塑性以及裂纹缺陷情况,在A709-50-2低合金高强度钢的焊接试件中每种板厚取四个试样,对试样进行180°的侧弯试验,压头直径为38.1 mm,结果显示,整个焊接接头未出现裂纹,塑性良好.弯曲试验试样如图7b所示.

图7 拉伸和弯曲试样

Fig.7 Specimens after tensile test and bending test

3.5 冲击性能检测及端口分析

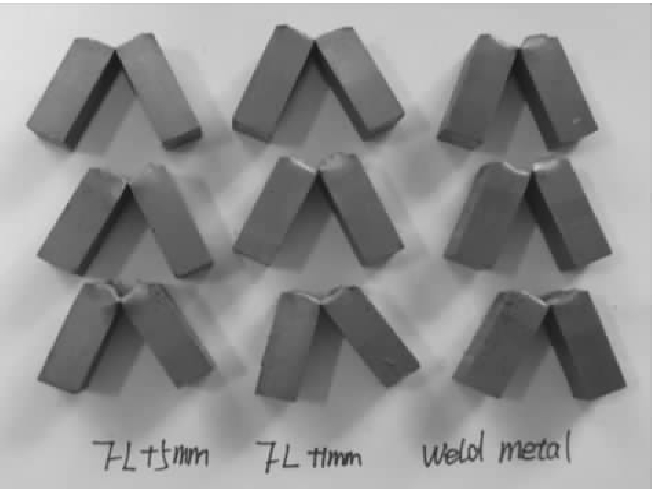

分别对三种焊后试板进行冲击试验,在焊缝厚度的中心取三组试样,每组冲击试样的尺寸均为10.00 mm×10.00 mm×55.00 mm.在焊缝中心熔合线FL+1 mm和FL+5 mm位置进行开缺口,将试样温度降低到-20 ℃的条件下测试其冲击韧性,结果显示,其平均冲击功均大于标准要求的27 J,冲击后的试样如图8所示.

图8 冲击试样

Fig.8 Specimens after impact test

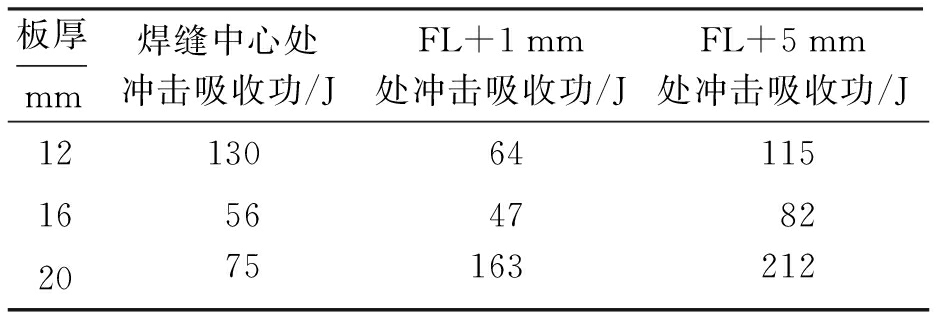

12 mm试样焊缝中心的平均冲击吸收功为130 J,略高于其他两个位置.而20 mm试样焊缝中心的冲击吸收功小于熔合线附近,试验测得每个点的冲击吸收功大于27 J,符合AWSD1.1标准要求.冲击试验结果如表6所示.

表6 冲击试验结果

Tab.6 Impact test results

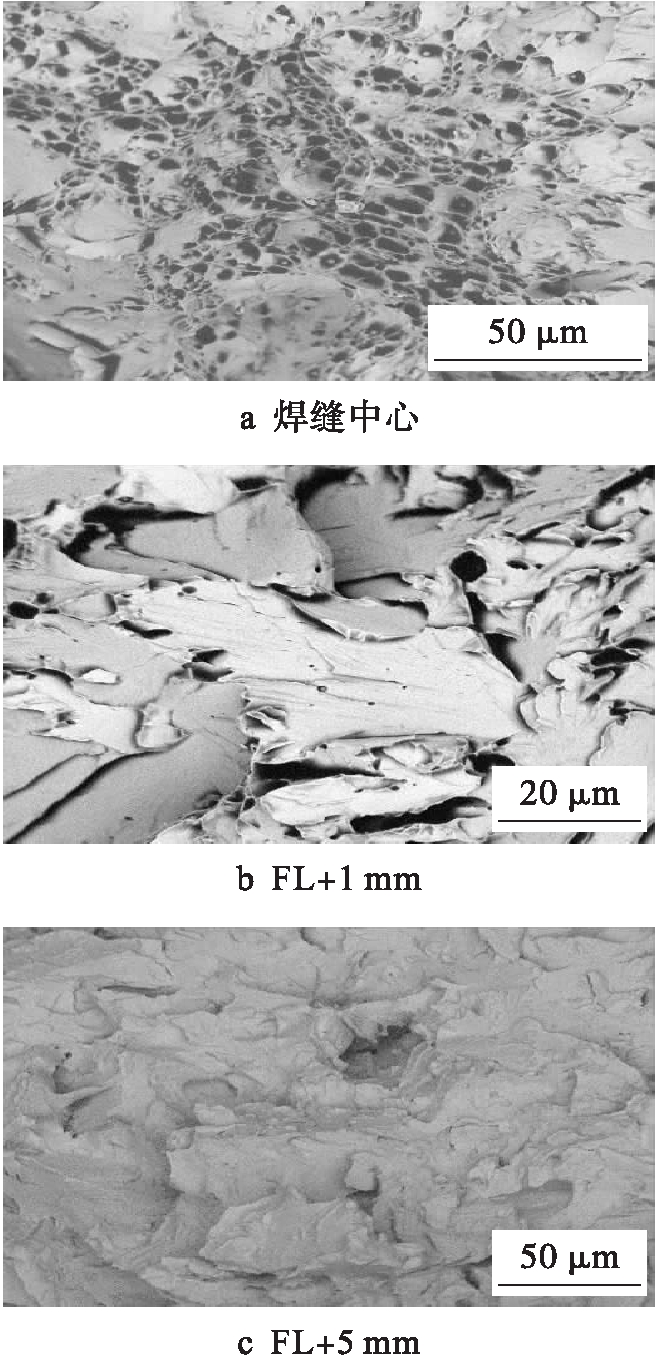

冲击断口在三种不同位置的形貌如图9所示.图9a为焊缝中心断口形貌,从断口上可见存有大量凹凸不平的小坑,这是典型的韧窝断裂;图9b、c为FL+1 mm和FL+5 mm处断口形貌,该区域的断裂形式均为准解理断裂,除了有不同高度的解理台阶,图9c中产生许多因塑性变形而产生的短而弯曲的撕裂棱.

图9 冲击断口形貌

Fig.9 Morphologies of impact fracture surfaces

4 结 论

本文采用陶瓷衬垫进行埋弧焊接可实现拼板单面焊双面成形,试验结果表明:

1) 拼板焊接质量稳定,针对中厚板可实现单面焊双面成形.对焊接接头进行100%UT、100%RT检测,显示合格试样未出现焊接裂纹、气孔、夹渣及未融合等焊接缺陷,焊缝成形良好.

2) 对焊接接头进行力学性能试验检测,-20 ℃条件下其冲击韧性大于标准规定的27 J,检测结果满足焊接技术规范要求,证明该工艺的可行性.

3) 通过SEM对试样进行显微组织观察,焊缝填充区与母材区融合性较好,整个接头并未生成孪晶马氏体和魏氏体等韧性较低的组织,符合生产要求.

4) 本文焊接工艺可简化生产工序,提高生产效率,节约能源,减少环境污染,实现自动化焊接.

参考文献(References):

[1] 陆汉忠.集装箱起重机大型箱梁拼板多丝不清根焊接技术研究 [J].起重运输机械,2016(8):13-15.

(LU Han-zhong.Research on the welding technology of large box girders of container cranes [J].Hoisting and Conveying Machinery,2016(8):13-15.)

[2] 胡玉峰.对多丝埋弧焊接工艺应用的探讨 [J].科技创新与应用,2014(33):125.

(HU Yu-feng.Discussion on application of multifilament submerged arc welding process [J].Technology Innovation and Application,2014(33):125.)

[3] 徐雁飞,刘辉,李梦龙,等.堆覆铁粉双丝埋弧衬垫焊工艺研究 [J].焊接技术,2016,45(3):50-53.

(XU Yan-fei,LIU Hui,LI Meng-long,et al.Research on the welding process of double-wire buried arc bu-ried iron powder [J].Welding Technology,2016,45(3):50-53.)

[4] 夏宇龙,李雯.风力发电塔架无清根全熔透埋弧焊焊接技术 [J].电焊机,2017,47(8):127-129.

(XIA Yu-long,LI Wen.No clear root fusion penetration arc welding technology for wind power tower [J].Welding Machine,2017,47(8):127-129.)

[5] 刘桑,杨伟锋,许斌,等.FGB法单面埋弧自动焊工艺试验及应用 [J].广东造船,2015(2):68-70.

(LIU Sang,YANG Wei-feng,XU Bin,et al.Procedure test and application of FGB one side sub-arc automatic welding [J].Guangdong Shipbuilding,2015(2):68-70.)

[6] Tardei C,Gavriliu G,Hagiopol M.Ceramic backing materials used in one-side welding methods [J].Key Engineering Materials,2004,264:671-674.

[7] 易耀勇,王凯,江泽新,等.大线能量焊接用EH36钢的FCB焊接接头组织与性能 [J].焊接技术,2016,45(5):99-103.

(YI Yao-yong,WANG Kai,JIANG Ze-xin,et al.The structure and performance of the FCB welding joint of EH36 steel for large line energy welding [J].Welding Technology,2016,45(5):99-103.)

[8] 李鹏,冯朝闻,王华,等.FAB埋弧自动单面焊焊接技术的应用 [J].中国水运,2015,15(3):93-95.

(LI Peng,FENG Chao-wen,WANG Hua,et al.Application of FAB automatic single welding welding technology [J].China Water Transport,2015,15(3):93-95.)