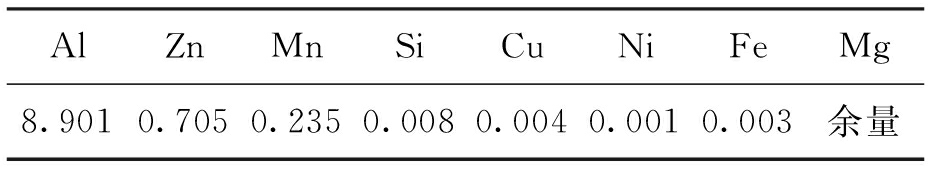

表1 AZ91镁合金的化学成分(w)

Tab.1 Chemical composition of AZ91 magnesium alloy(w) %

于宝义, 王 操, 郑 黎, 朱雪峰, 李润霞

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

摘 要: 为了研究卧式离心铸造工艺对AZ91镁合金力学性能及显微组织的影响,采用卧式离心铸造方法制备外径为400 mm、厚度为20 mm且长度为1 000 mm的AZ91镁合金管材,并对离心铸造态与自然凝固态AZ91镁合金管材的微观组织及力学性能分别进行了观察与测试.结果表明,离心铸造态AZ91镁合金管材的抗拉强度和伸长率分别为158 MPa和3.4%,与自然凝固态管材相比分别提高了20%和89%.离心铸造态镁合金管材的微观组织得到明显细化.与自然凝固态AZ91镁合金管材相比,离心铸造态AZ91镁合金管材在凝固过程中的共晶转变在很大程度上受到抑制,并形成了以α-Mg为主相的组织.卧式离心铸造方法提高了AZ91镁合金的综合力学性能,并使合金的组织得到细化.

关 键 词: 卧式离心铸造; 镁合金管材; 显微组织; 力学性能; 离心铸造态; 自然凝固态; 共晶转变; 塑性

镁合金作为实际生产中最轻质的工程结构材料,因其具有合金密度低、比刚度与比强度高、电磁屏蔽力强、减震性能优异、易回收、无污染等一系列优点,被誉为“21世纪绿色环保工程材料”之一,并受到人们的广泛关注[1-3].然而,镁属于密排六方结构,因而镁合金的高温力学性能较差,室温变形能力较低,变形加工能力较差且熔炼较为困难,这极大限制了镁合金的推广和应用.

离心铸造作为传统的特种铸造技术,因具有铸造过程简单、金属液利用率高、铸件微观组织细密等优点,近年来在我国应用较为广泛,特别是通过离心铸造方法制备镁合金的研究受到了广泛关注[4].离心铸造常用来制备各类管材、管套、发动机气缸套、造纸机滚筒、合金轴瓦、金属轧辊、异形铸件和加热炉滚道等[5].目前通过离心铸造方法来提高镁合金的综合力学性能已经成为人们的研究热点.王晓佳等[6]利用离心铸造和金属型重力铸造方法分别制备了新型Mg-Zn-Y合金,相比于重力铸造镁合金,离心态镁合金的组织得到明显细化,力学性能也得到了提高.滕海涛等[7]运用立式离心铸造工艺成功制备了大口径AZ61A镁合金管材,并将其与传统砂型铸件进行了比较,结果表明,离心态镁合金管材组织得到明显细化,合金元素整体上呈均匀分布,镁合金的综合力学性能得到了提高,合金塑性得到了改善.冯义成等[8]通过研究不同离心转速状态对镁合金组织及力学性能的影响后发现,适合的离心转速可使Mg-6Al-1Ca-1Nd合金的性能得到提高.刘红[9]利用立式离心铸造方法制备了汽车用钇改性镁合金,并对其进行了力学性能测试与组织观察.隋艳伟等[10]运用数值模拟方法分析了镁合金流动性对其组织和力学性能的影响.

目前大部分镁合金离心铸造工艺为立式离心铸造,该种铸造方法限制了铸件长度,同时由于管材外径不能大于200 mm,因而限制了离心铸造镁合金管材的大口径、大批量生产.本文利用卧式离心铸造方法制备了外径为400 mm、长度为1 000 mm且厚度为20 mm的AZ91镁合金管材,并确定了管材的工艺参数,分析了卧式离心铸造镁合金组织细化与力学性能提高的原因.本文研究成果对利用卧式离心铸造方法制备大口径镁合金管材具有重要意义.

实验材料选用AZ91镁合金,其化学成分如表1所示.

表1 AZ91镁合金的化学成分(w)

Tab.1 Chemical composition of AZ91 magnesium alloy(w) %

实验设备采用由沈阳亚特重型装备有限公司生产并根据实验要求改造的LZG12卧式离心铸造设备.离心铸造设备包括离心机、金属型模具、浇注小车、加热及预热机构等,且模具选用不锈钢金属型模具.

合金熔炼是在S6-15-9型坩埚熔炼炉中进行的,熔炼前将坩埚内壁涂上由氧化锌及酒精按一定比例混合的涂料并加热烘干,设定温度为720 ℃后进行升温.当温度达到450 ℃时,向坩埚内加入经过预热的AZ91镁合金并通入SF6和N2混合气体作为保护气体.当温度升至720 ℃,待坯料全部熔化后,利用放在炉边预热的搅拌勺将合金液搅拌均匀并保温10 min.随后将部分合金液浇入金属型模具中并静置至室温,从而得到自然凝固态金属型铸件.

制备得到AZ91镁合金管材后,采用康斯坦丁诺夫公式计算镁合金的铸型转速,相应表达式为

(1)

式中:r0为铸件内表面半径;γ为液体金属重度;β为调整系数.

本文实验中r0约为0.38 m,γ约为1.81×104 N/m3,对于镁铝合金件而言,β一般取值为0.9~1.1,因而可以计算得到本文铸型转速为870~1 063 r·min-1.由于实际离心浇注中铸型转速应比计算转速值略高,因此,将铸型转速设定为1 100 r·min-1.

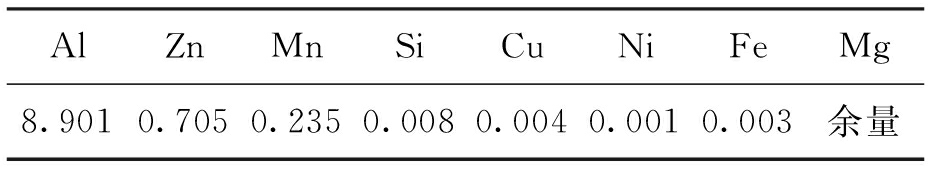

AZ91镁合金离心铸造管材(管材内壁取样)及自然凝固态铸件(圆柱中心取样)试样经线切割、镶嵌、抛光及自制腐蚀液腐蚀后,对其第二相含量及显微组织进行分析与比较.分别采用光学显微镜(OM)和电子显微镜(SEM)观察镁合金的显微组织;利用X射线衍射仪(XRD)分析镁合金凝固组织相的组成及含量;利用WGW-100H型电子万能材料实验机于室温条件下对试样进行拉伸实验,且实验机拉伸速度为0.2 mm/min,试样厚度为3 mm,具体拉伸试样尺寸如图1所示(单位:mm).

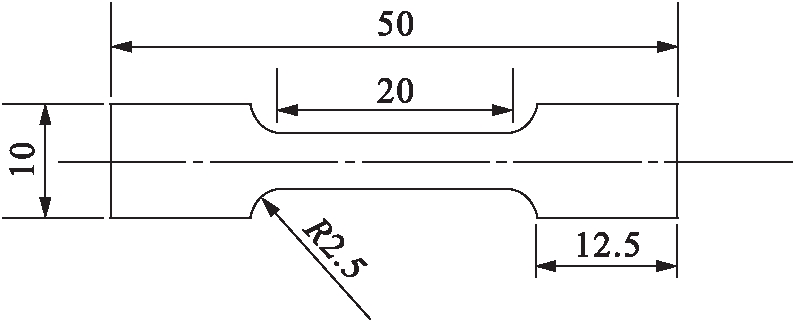

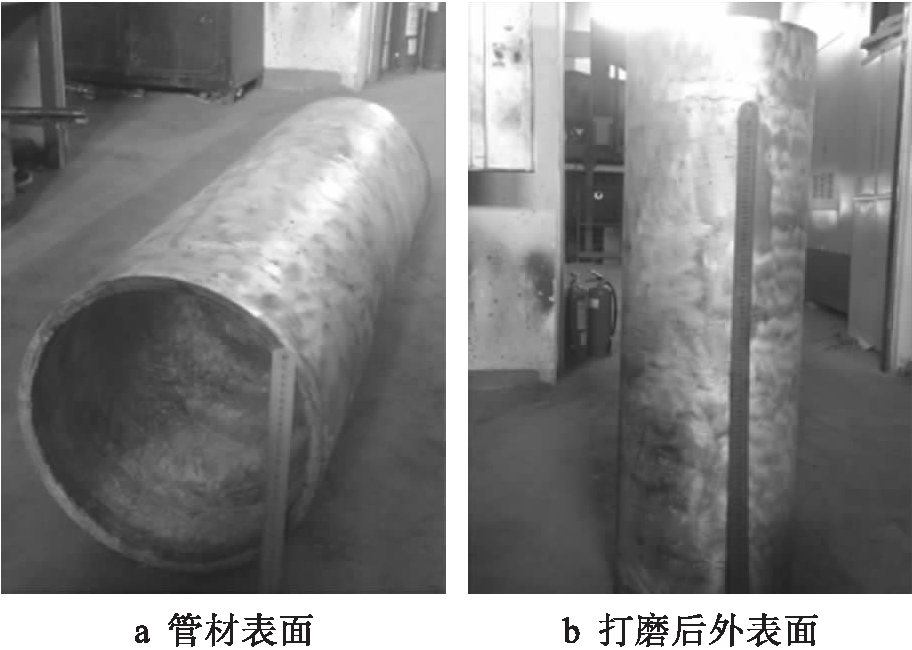

在铸型转速为1 100 r·min-1,模具预热温度为200 ℃的条件下,制备得到充型完整的AZ91镁合金管材,其宏观形貌如图2所示.由图2a可见,所得镁合金管材外壁表面平整,存在少许氧化层及少量气孔.由图2b可见,镁合金管材外表面经初步打磨后,可以避免充型不完全、侧边开裂的缺陷,因而可以保证管材外表面平整光滑.

图1 拉伸试样尺寸

Fig.1 Dimension of tensile specimen

图2 离心铸造态AZ91镁合金管材的宏观形貌

Fig.2 Macroscopic morphologies of AZ91 magnesium alloy tube at centrifugal casting state

图3为AZ91镁合金管材中心部位截面图.由图3可知,管材中部最后凝固部位内表面存在轻微分层情况.这是因为在离心铸造凝固过程中,合金液在离心力的作用下不断旋转、充型.合金液的凝固过程包括由铸型模具两端向铸型模具中心部位的凝固,以及由模具内壁及合金液内表面同时向中间部位的凝固,即合金液的凝固过程由两种凝固方式组成.

图3 AZ91镁合金管材中心部位截面图

Fig.3 Section at central part of AZ91 magnesium alloy tube

卧式离心铸造凝固过程大致分为五个阶段:在第一阶段合金液浇注到铸型模具中,在离心力的作用下向铸型模具两端迅速充型;在第二阶段充型过程中与铸型模具外壁最先接触的合金液开始凝固,形成第一层凝固层,同时由于合金液温度下降,开始析出α-Mg与β-Mg17Al12相;在第三阶段在离心力的作用下,密度较大的析出第二相开始向管材外壁迅速移动,使得内层及中间层仍保持液体状态,同时因合金液流动产生的气泡迅速向管材内壁移动浮出;在第四阶段随着合金液温度的持续下降,内壁开始凝固,并向外壁逐层推进,且该过程与外壁向内壁凝固过程一同进行;在第五阶段中间层最后凝固,由于缺少液体补缩,因而易在内、外层截面处形成缩孔.镁合金管材合金液由外壁向内凝固速度快于由内表面向外凝固速度,故在靠近内表面处合金液最后凝固.另外,由于浇口处于管材中心部位,因而合金液最后在此处完成凝固过程.同时,由于最后凝固部分两侧均已经凝固且缺少合金液补缩,因此,在管材中心存在少量缩孔,使得管材中部发生轻微分层,且这种缺陷可以通过机械加工去除.

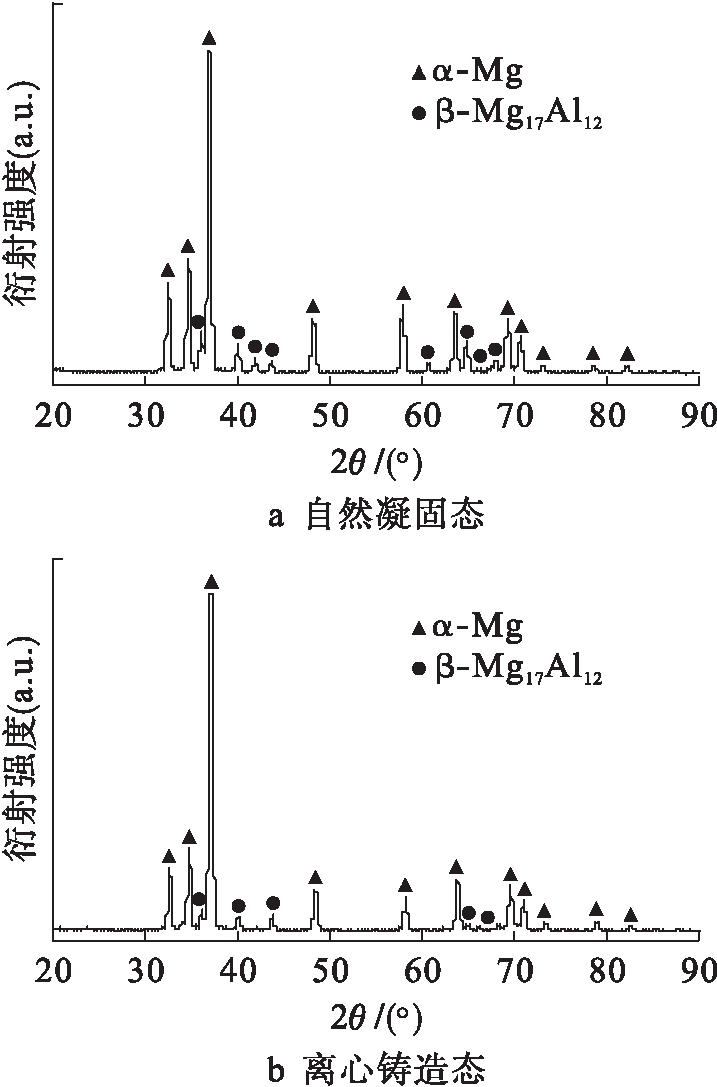

图4为自然凝固态AZ91镁合金金属型铸件与离心态AZ91镁合金管材的XRD图谱.由图4可知,在自然凝固态及离心态下镁合金的相成分均由α-Mg和β-Mg17Al12相组成.但与自然凝固态相比,离心态AZ91镁合金中β-Mg17Al12相衍射峰强度减小,个别衍射峰甚至消失,表明离心态AZ91镁合金管材中β-Mg17Al12相含量有所降低.这是因为卧式离心铸造属于亚快速凝固过程,凝固时传热速率较高,凝固过程具有极大的过冷度与凝固速率,从而很大程度上抑制了镁合金管材离心铸造凝固过程中共晶转变的发生.同时由于初生相凝固速度大于界面溶质原子的扩散速度,共晶转变来不及发生,因而β-Mg17Al12相尚未得到充分析出,凝固过程便已结束.然而,由于自然凝固态AZ91镁合金铸件具有充裕的时间来完成平衡凝固过程中的共晶转变过程,因此,β-Mg17Al12相可以得到充分析出.

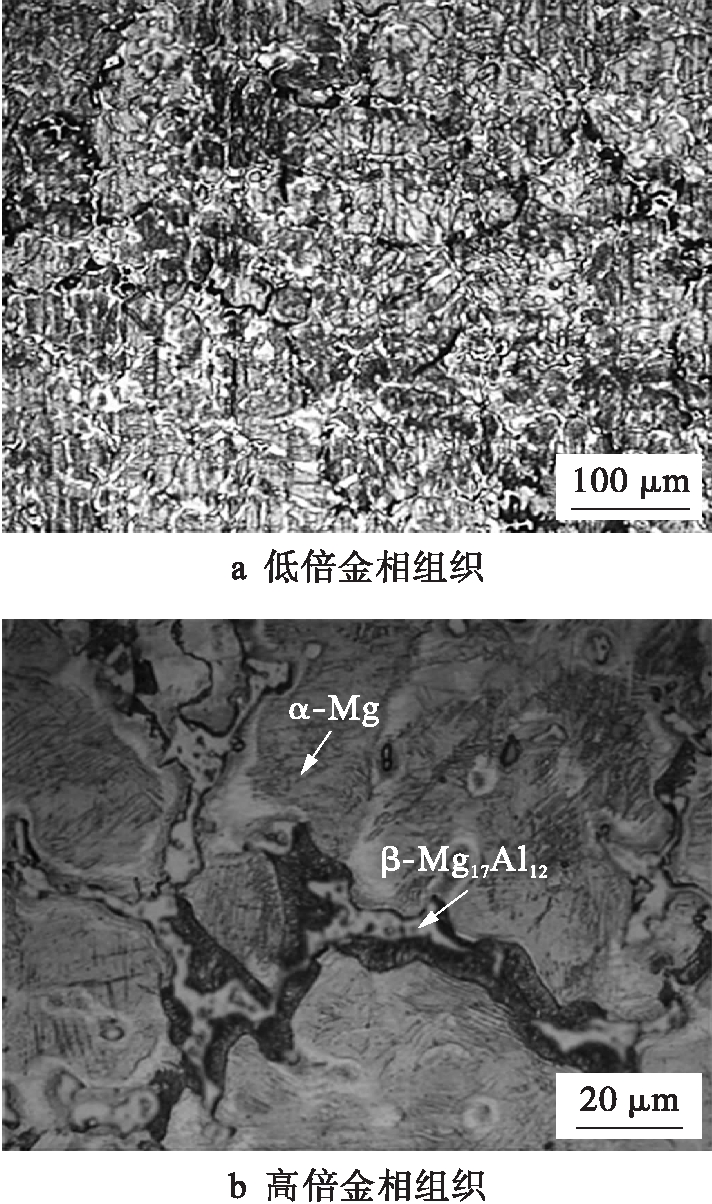

自然凝固态AZ91镁合金管材的显微组织如图5所示.由图5可见,自然凝固条件下AZ91镁合金铸件组织由α-Mg基体和β-Mg17Al12相组成,第二相分布于晶界间且呈网络状分布.此外,自然凝固状态下AZ91镁合金组织粗大且形态不规则,第二相较多且尺寸相差较大(见图5a).同时,β-Mg17Al12相从过饱和初生α-Mg相中沿晶界析出,且具有黑色轮廓(见图5b).

图4 AZ91镁合金的XRD图谱

Fig.4 XRD spectra of AZ91 magnesium alloy

图5 自然凝固态AZ91镁合金管材的显微组织

Fig.5 Microstructures of AZ91 magnesium alloy tube at natural solidification state

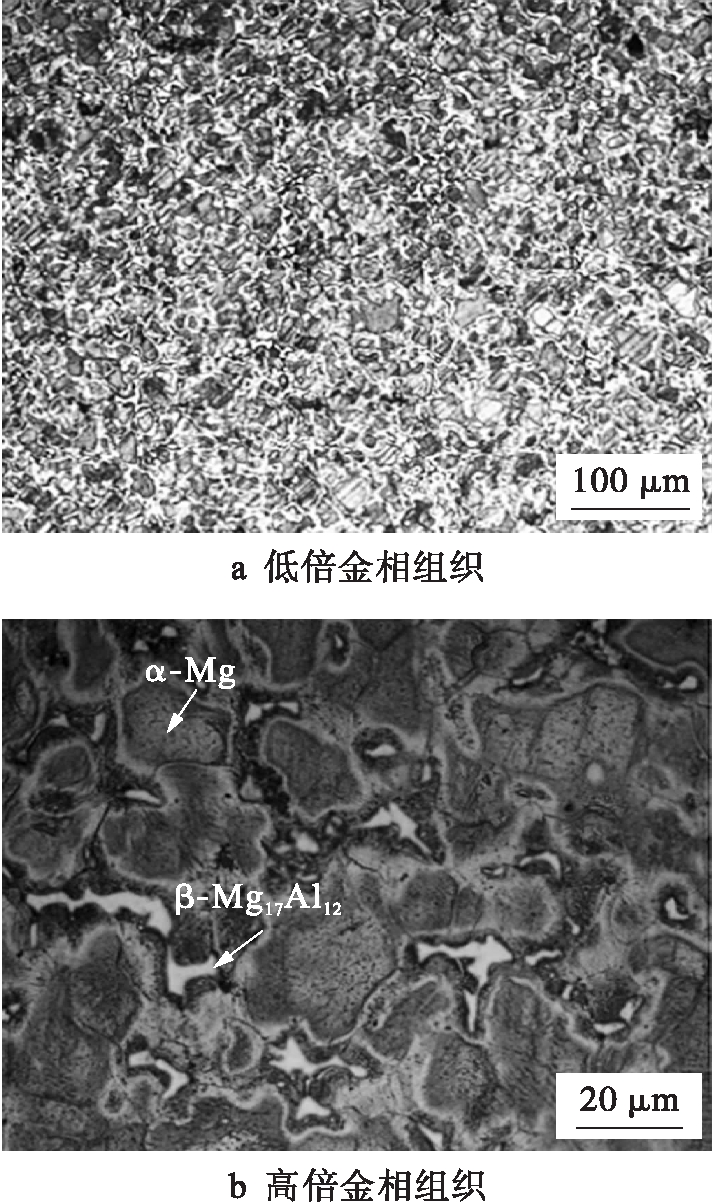

图6为离心铸造态AZ91镁合金管材的显微组织.与图5相比,离心态AZ91镁合金管材组织得到细化且组织较为均匀,黑色轮廓状β-Mg17Al12析出相含量较少,第二相较小且尺寸差距不大.离心铸造态AZ91镁合金的凝固组织主要以饱和初生α-Mg相为主.

图6 离心铸造态AZ91镁合金管材的显微组织

Fig.6 Microstructures of AZ91 magnesium alloy tube at centrifugal casting state

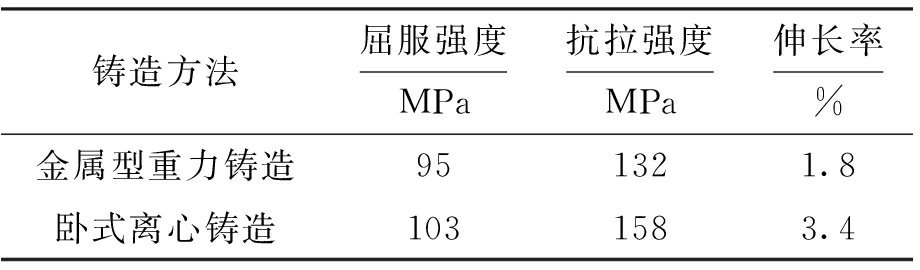

表2为自然凝固态与离心铸造态铸件的室温力学性能对比结果.通过对比可知,相比于自然凝固态铸件,离心态铸件的力学性能均有一定程度的提高.具体而言,离心态铸件的屈服强度从95 MPa提高到103 MPa;抗拉强度从132 MPa提高到158 MPa,提高了约19.7%;伸长率也有较大改善,由1.8%提高到3.4%.这是因为离心铸造具有较高的冷却速率,可以提高合金过冷度,因而可使AZ91镁合金管材组织得到细化,而晶粒细化对提高镁合金管材的强度和塑性具有重要作用.

表2 AZ91镁合金管材的力学性能

Tab.2 Mechanical properties of AZ91 magnesium alloy tube

AZ91镁合金中合金第二相是阻碍位错运动的主要因素之一,而位错运动是合金组织塑性形变的主要运动过程.就宏观角度而言,卧式离心铸造过程中离心力提高了镁合金管材的力学性能和塑性,而就微观角度而言,β-Mg17Al12相影响了合金组织的位错特征.

通过XRD图谱分别对自然凝固态和离心态AZ91镁合金铸件试样进行检测,获取晶格常数与半高宽值后,可由Dunn公式计算得到镁合金的位错密度.Dunn公式可以表示为

(2)

式中:L为半高宽;b为伯氏矢量.

经计算可知,自然凝固态镁合金主滑移面(100)、(001)与(101)的位错密度分别为2.86×1011、2.94×1011和1.25×1011 cm-2,β-Mg17Al12相密排面(110)与(111)的位错密度分别为2.72×1011和3.54×1011 cm-2.离心态镁合金管材主滑移面(100)、(001)与(101)的位错密度分别为2.99×1011、3.06×1011和1.22×1011 cm-2,而β-Mg17Al12相密排面(111)和(110)的位错密度分别为0与3.08×1010 cm-2.对比后发现,离心态镁合金α-Mg相主滑移面的总体位错密度增加,位错运动能力增强,而β-Mg17Al12密排面的位错密度减小甚至消失,这有利于α-Mg基体在此处形核,使得合金晶粒得到细化,从而提高合金的力学性能.

通过以上实验分析可以得到如下结论:

1) 通过制定合理的离心铸造工艺参数制备了外径为400 mm、长度为1 000 mm且厚度为20 mm的AZ91镁合金管材,且所得镁合金管材避免了充型不完全、侧边开裂与内表面堆积等缺陷,管材外表面平整光滑.

2) 与自然凝固态铸件相比,离心态AZ91镁合金管材组织得到细化且组织分布均匀,黑色轮廓状β-Mg17Al12析出相含量较少,第二相尺寸较小且尺寸差距不大,离心态AZ91镁合金的凝固组织主要以饱和初生α-Mg相为主.

3) 卧式离心铸造方法可以改善镁合金管材的力学性能,镁合金管材的屈服强度可由95 MPa提高到103 MPa;抗拉强度可由132 MPa提高到158 MPa;伸长率可由1.8%提高到3.4%.

参考文献(References):

[1] 刘倩,单忠德.镁合金在汽车工业中的应用现状与发展趋势 [J].铸造技术,2007,28(12):1668-1671.

(LIU Qian,SHAN Zhong-de.Application and prospect of magnesium alloys in automotive industry [J].Foundry Technology,2007,28(12):1668-1671.)

[2] 毛萍莉,刘遵鑫,刘正,等.晶粒大小对AZ31镁合金绝热剪切敏感性的影响 [J].沈阳工业大学学报,2015,37(5):494-499.

(MAO Ping-li,LIU Zun-xin,LIU Zheng,et al.Effect of grain size on adiabatic shear sensitivity of AZ31 magnesium alloy [J].Journal of Shengyang University of Technology,2015,37(5):494-499.)

[3] 何杰军,吴鲁淑.挤压态AZ31镁合金变形组织演变机制 [J].材料热处理学报,2017,38(1):43-49.

(HE Jie-jun,WU Lu-shu.Microstructure evolution mechanism of extruded AZ31 magnesium alloy during deformation [J].Transactions of Materials and Heat Treatment,2017,38(1):43-49.)

[4] 周祥基.镁合金铸造技术的发展 [J].铸造技术,2013,34(11):1535-1537.

(ZHOU Xiang-ji.Development of foundry technology of magnesium alloy [J].Foundry Technology,2013,34(11):1535-1537.)

[5] 翟彦博,马秀腾,陈红兵.离心铸造铝梯度复合材料的组织与性能 [J].中国机械工程,2014,25(7):954-956.

(ZHAI Yan-bo,MA Xiu-teng,CHEN Hong-bing.Microstructure and properties of Al gradient composites prepared by centrifugal casting [J].China Mechanical Engineering,2014,25(7):954-956.)

[6] 王晓佳,赵忠兴.离心铸造ZW61和AZ91镁合金的组织和力学性能 [D].沈阳:沈阳理工大学,2012.

(WANG Xiao-jia,ZHAO Zhong-xing.Microstructure and mechanical properties of centrifugally cast ZW61 and AZ91 magnesium alloys [D].Shenyang:Shenyang Ligong University,2012.)

[7] 滕海涛,张小立,齐凯.离心铸造AZ61A镁合金管的显微组织和力学性能 [J].稀有金属材料与工程,2010,39(8):1465-1469.

(TENG Hai-tao,ZHANG Xiao-li,QI Kai.Microstructure and mechanical properties of centrifugally cast AZ61A magnesium alloy [J].Rare Metal Materials and Engineering,2010,39(8):1465-1469.)

[8] 冯义成,田靖刚,曹国剑,等.离心转速对Mg-6Al-1Ca-1Nd合金组织和性能的影响 [J].特种铸造及有色合金,2012,32(6):514-517.

(FENG Yi-cheng,TIAN Jing-gang,CAO Guo-jian,et al.Effect of centrifugal speed on microstructure and properties of Mg-6Al-1Ca-1Nd alloy [J].Special Casting and Nonferrous Alloys,2012,32(6):514-517.)

[9] 刘红.汽车用钇改性镁合金的立式离心铸造工艺研究 [J].热加工工艺,2015,44(7):129-131.

(LIU Hong.Research on vertical centrifugal casting process of magnesium alloy modified by yttrium for automobile [J].Hot Working Technology,2015,44(7):129-131.)

[10]隋艳伟,张越,张世平,等.离心铸造AZ91D镁合金熔体充型流动规律研究 [J].热加工工艺,2012,41(11):22-24.

(SUI Yan-wei,ZHANG Yue,ZHANG Shi-ping,et al.Study on filling flow of centrifugal casting AZ91D alloy [J].Hot Working Technology,2012,41(11):22-24.)

YU Bao-yi, WANG Cao, ZHENG Li, ZHU Xue-feng, LI Run-xia

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract: In order to study the effect of horizontal centrifugal casting on the mechanical properties and microstructure of AZ91 magnesium alloy, the AZ91 magnesium alloy tube with outer diameter of 400 mm, thickness of 20 mm and length of 1 000 mm was prepared with the horizontal centrifugal casting method. The microstructure and mechanical properties of AZ91 magnesium alloy tubes at both centrifugal casting and natural solidification states were tested and observed. The results show that the tensile strength and elongation of AZ91 magnesium alloy tube at centrifugal casting state are 158 MPa and 3.4% respectively, which respectively increase by 20% and 89% compared with those of tube at natural coagulation state. The microstructure of AZ91 magnesium alloy tube at centrifugal casting state gets obviously refined. Compared with the AZ91 magnesium alloy tube at the natural solidification state, the eutectic transition in the solidification process of AZ91 magnesium alloy tube at the centrifugal casting state is inhibited to a large extent, and the microstructure taking α-Mg as the main phase is formed. The horizontal centrifugal casting method improves the mechanical properties of AZ91 magnesium alloy, and refines the microstructure of the alloy.

Key words: horizontal centrifugal casting; magnesium alloy tube; microstructure; mechanical property; centrifugal casting state; natural solidification state; eutectic transformation; plasticity

中图分类号: TG 456

文献标志码:A

文章编号:1000-1646(2018)04-0380-05

收稿日期: 2017-03-13.

基金项目: 国家自然科学基金资助项目(51605307); 辽宁省博士启动基金资助项目(201501084).

作者简介: 于宝义(1965-),男,辽宁阜新人,教授,博士,主要从事模具技术及材料成型工艺等方面的研究.

* 本文已于2018-06-22 14∶50在中国知网优先数字出版.

网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1189.T.20180622.0948.022.html

doi:10.7688/j.issn.1000-1646.2018.04.04

(责任编辑:尹淑英 英文审校:尹淑英)