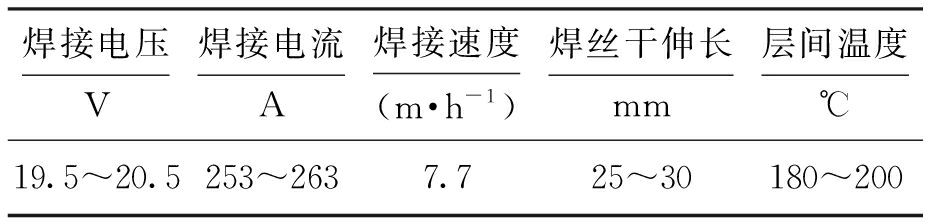

表1 自保护明弧堆焊的最佳工艺参数

Tab.1 Optimal technological parameters for self protection open arc surfacing

刘政军1, 刘玲玲1, 张天珺2, 芦昊天1, 苏允海1

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 哈尔滨锅炉厂有限责任公司 质量检验处, 哈尔滨 150046)

摘 要: 为了获得具有良好组织和性能的堆焊层,以传统Fe-Cr-C合金体系为基础,通过调节药芯焊丝配方中铌铁和氮化铁的含量配比,研究了堆焊层中Nb和N元素对堆焊层组织和力学性能的影响.利用扫描电子显微镜和光学显微镜对堆焊层的显微组织进行分析,并采用能谱仪对分析位置的元素种类和元素含量进行标注测量.采用X射线衍射仪对堆焊层的相组成进行测量,同时对堆焊层的硬度及耐磨损性能进行了研究.结果表明:当N元素的质量分数为3%,Nb元素的质量分数为10%时,堆焊层组织由马氏体、残余奥氏体、M7C3、NbN等相组成,此时堆焊层硬度达到最高值58.6 HRC,磨损失重达到最低值0.173 g.

关 键 词: 药芯焊丝; 堆焊; 耐磨性能; Fe-Cr-C合金; 硬质相; Nb元素; N元素; 最佳性能

磨损失效是许多机械失效的主要原因,在提高设备使用寿命并延长设备维修周期的众多方法中,在零部件表面熔敷一层耐磨性较好的金属层,从而提高零部件的耐磨性能是最重要的方法之一[1].若堆焊层中含碳或碳化物的形成元素较多,堆焊层的耐磨性能将会更加优良.Fe-Cr-C系合金是应用较为广泛的堆焊合金体系之一[2],在此合金体系中堆焊层耐磨性能的提高是通过形成初生Cr7C3等碳化物实现的,但应注意控制Cr元素的含量,过多的Cr元素会影响基体奥氏体化与马氏体化的程度,从而导致堆焊层硬度降低[3].因此,需要找到能够代替Cr元素并可以形成其他强化相的元素来解决上述问题,而取代Cr的常用元素包括Ti、Nb、V等强碳化合物形成元素.

Nb是强碳化物形成元素,同时也是强氮化物形成元素.堆焊合金中Nb的加入能够显著细化晶粒[4],并生成高硬度且弥散分布的NbN颗粒,从而增加合金韧性并提高堆焊层的耐磨性能.现有研究主要通过采用碳和合金元素形成碳化物质点的方法来提高堆焊层的耐磨性能[5],进而提高堆焊层的使用性能.由于硬面合金的碳当量较高,因而存在塑性较低、易剥落与高温稳定性较差等缺点[6-7].在氮与碳均为间隙溶质原子的前提下,相比碳原子氮在铁基金属固溶体中具有更好的均匀分布能力,且更易形成弥散分布的细小强化相.现有研究成果[8]表明,氮对焊接性能的影响较小,且在焊接过程中不会导致焊接裂纹的产生,因此,利用氮对堆焊硬面合金进行合金化,通过晶粒细化和第二相质点的弥散析出来增强硬面合金的强韧性与耐磨性具有不可估量的发展空间.一些材料的内部组织完全可以满足使用性能的要求,但这些材料的表面耐蚀性、耐磨性及抗焊接裂纹性较差,可以通过在材料表面堆焊一定厚度且包含一定量氮及其微合金化合物形成元素的硬面合金来改善材料表面的耐蚀性、耐磨性与抗焊接裂纹的能力,这种处理方法在简化材料整体增氮生产工艺过程的同时,又节省了合金元素的添加量,因而不失为一种经济且行之有效的方法.氮合金化具有稳定奥氏体区并提高残余奥氏体含量的作用,因而能够提高硬面合金的韧性[9].在传统Fe-Cr-C堆焊合金系的基础上,本文研制了一种新型耐磨药芯焊丝配方,通过向焊丝配方中加入铌铁和氮化铁的方式引入Nb和N元素,并通过调节铌铁粉和氮化铁粉的含量配比来改变堆焊层金属中Nb和N元素的含量,研究了Nb和N元素对堆焊层组织和性能的影响.

药芯焊丝的药皮为H08A钢带,药芯焊丝的填充粉末由高碳铬铁(w(Cr)=60.8%)、铌铁(w(Nb)=55%)、氮化铁(w(N)=11.1%)、Al粉、萤石、氧化钙与还原铁粉等组成.将药粉进行过滤筛选、烘干、混合与均匀搅拌后,采用药芯焊丝成型机进行药芯焊丝的成型轧制.本文采用自保护药芯焊丝明弧堆焊方法[10],并选用购自唐山开元特种焊接设备有限公司的MZC-1250型埋弧焊焊机进行焊接.

堆焊工艺参数主要包括焊接电流、焊接电压、焊接速度和层间温度.对于自保护药芯焊丝明弧堆焊方法而言,选择合适的堆焊工艺参数是保证堆焊层的成型性、化学成分和力学性能的首要条件.经过多次调试后得到自保护明弧堆焊的最佳工艺参数,结果如表1所示.

表1 自保护明弧堆焊的最佳工艺参数

Tab.1 Optimal technological parameters for self protection open arc surfacing

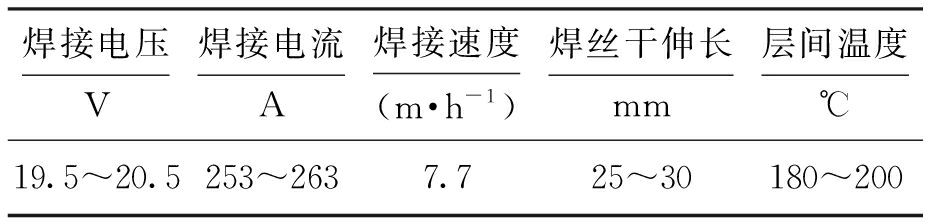

当进行堆焊试板的表面清洁时,需要采用角磨机清理掉试板表面的油污、铁锈与氧化皮等,必要时需要采用丙酮进行清洗.按照表1中的焊接工艺参数进行焊接.在具体焊接过程中,沿试板一侧进行连续纵向堆焊,由于母材对堆焊合金具有稀释作用,因此,焊板的第一道堆焊金属并不能充分反映出所研制药芯焊丝熔敷金属的成分、硬度和磨损失重情况.为了减少上述稀释作用的影响,需要将堆焊试板冷却到层间温度后再进行第二道堆焊,且第二道焊缝的中心位置应沿第一道焊缝的中心位置进行堆焊,堆焊试样截面示意图如图1所示.

图1 堆焊试样截面示意图

Fig.1 Schematic cross section of surfacing specimen

采用金相切割机、预磨机、抛光机等进行金相试样制备,金相试样尺寸为10 mm×10 mm×10 mm,之后对试样进行砂纸打磨与抛光.完成上述操作后利用清水冲洗试样,然后在试样表面涂上酒精,待其风干后利用OLM PUSBX-6型光学显微镜观察试样,若试样表面无划痕则进行腐蚀处理.由于堆焊层的耐腐蚀性较好,浸蚀试剂选用硝酸酒精溶液.采用光学显微镜对试样进行显微组织观察,采用JSM-6700F型扫描电子显微镜对堆焊层组织进行观察分析,同时进行EDS分析从而确定所分析位置的元素种类与含量.采用布鲁克E3型X射线衍射仪对金相试样表面进行相组成分析.采用MLS-23型湿砂橡胶轮磨损试验机进行磨损试验.采用HR-150A型洛氏硬度计测定堆焊层的硬度.

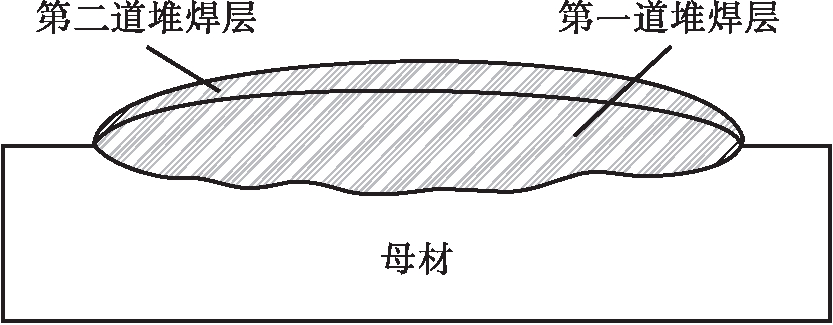

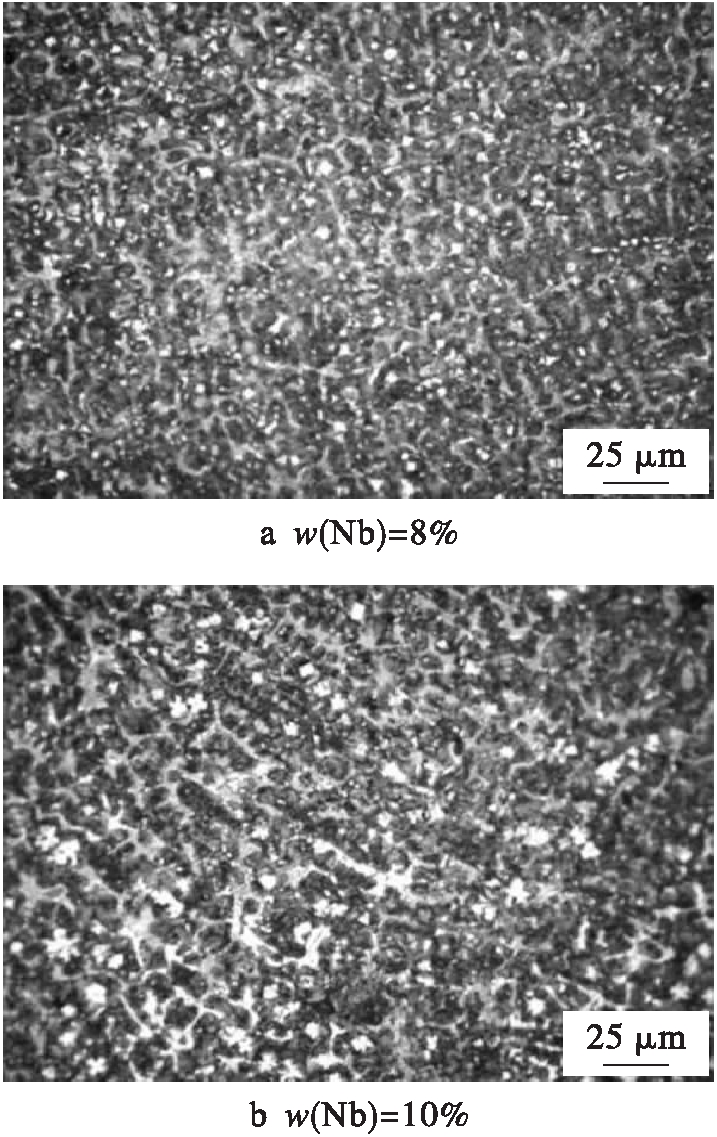

固定N元素的添加量为2.5%,通过改变Nb元素的添加量获得不同堆焊层,所得堆焊层的显微组织如图2所示.

图2 不同堆焊层的显微组织

Fig.2 Microstructures of different surfacing layers

由图2可见,加入Nb元素后,在堆焊层的显微组织中出现了四边形硬质相.结合XRD分析结果可知,生成的NbN硬质相分布于基体中,硬质相形状为多边形且以菱四边形居多.随着Nb元素含量的增加,NbN硬质相的数量也逐渐增加,当Nb含量在一定范围内升高时,M7C3(M表示Fe、Cr等元素)型初生碳化物也随之增多.这是因为在过共晶成分堆焊合金中,随着初生NbN相的析出,在析出相的周围会出现Fe、Cr等元素的富集,在焊接空冷的过程中富集的Fe、Cr元素因其原子半径较大且运动速度较慢而使得扩散速度受到影响,而C、N等元素的原子半径较小且相对而言其运动速度较快,因而使得由于析出NbN硬质相而消耗的部分碳元素得到一定程度的补充,从而有利于M7C3型碳化物的析出.

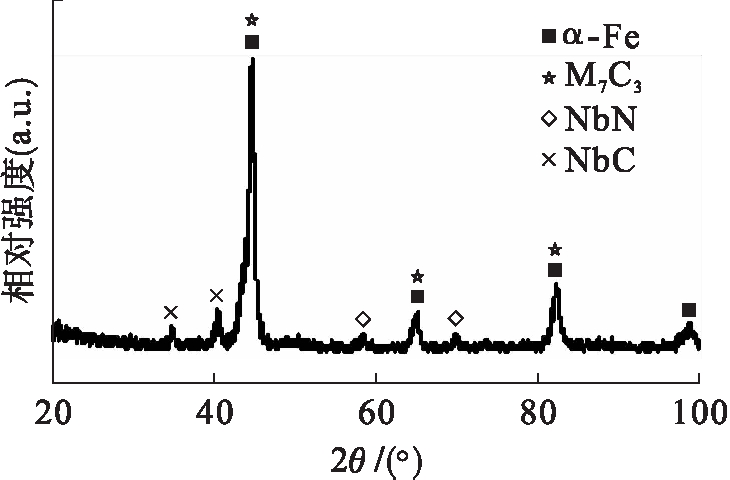

当堆焊层中N元素的质量分数为2.5%且Nb元素的质量分数为10%时,堆焊层的XRD图谱如图3所示.

图3 堆焊层的XRD图谱

Fig.3 XRD spectrum of surfacing layer

由图3可见,堆焊层组织主要包括α-Fe、M7C3、NbN和NbC.当Nb和N元素含量与C元素含量相匹配时,则足以满足形成硬质相的要求.此外,采用埋弧焊设备进行自保护明弧堆焊时,熔池具有较高的冷却速度和较低的稀释率,堆焊层中形成了数量较多的硬质相,因而有利于提高堆焊层的整体硬度和耐磨性.

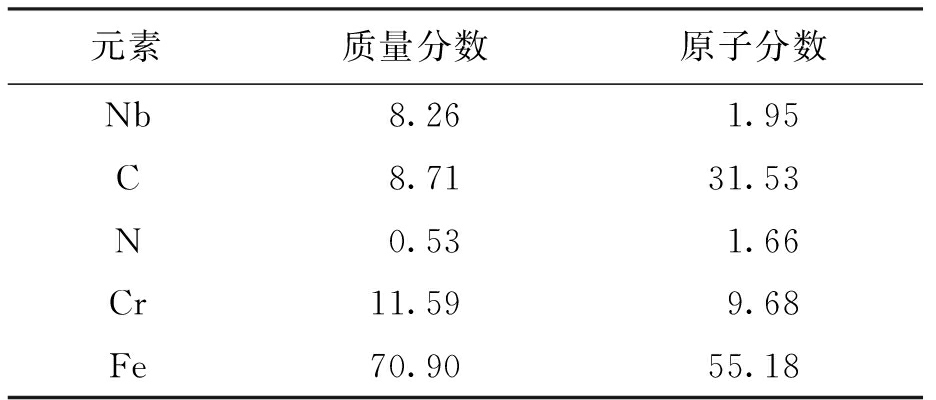

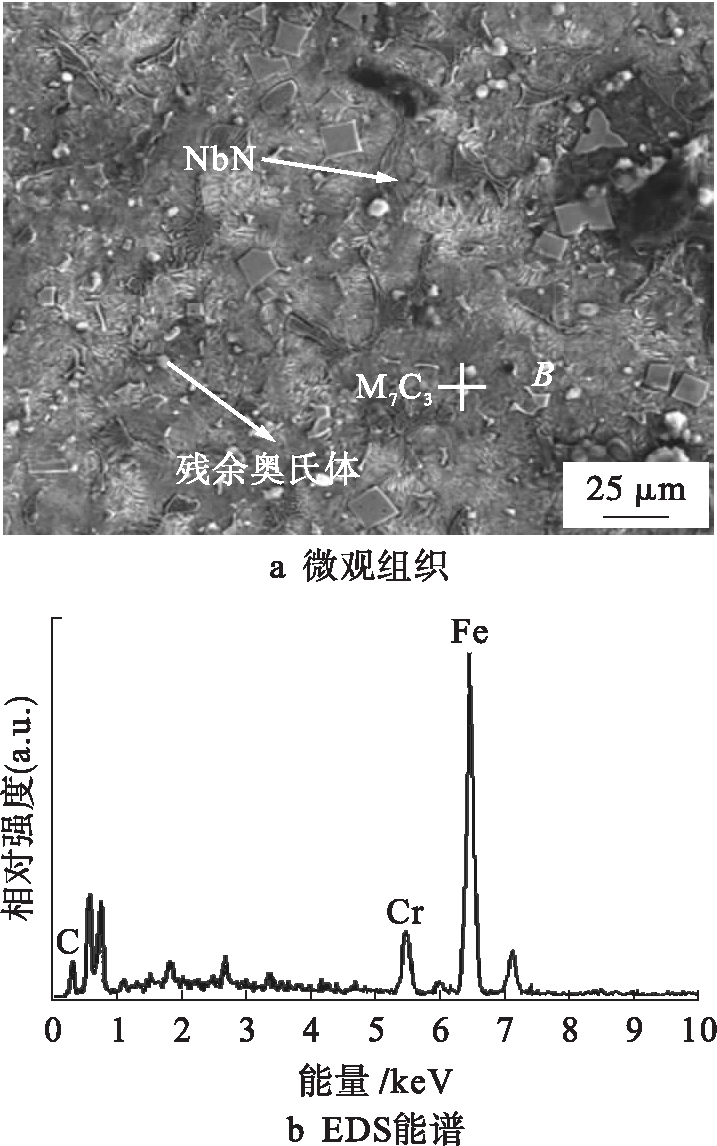

硬质相EDS分析结果如表2所示.表2可以表示出硬质相中存在元素的相对百分含量,从而得到堆焊合金表面某点的相对成分,进而确定各相的具体化学成分.

表2 硬质相EDS分析结果

Tab.2 EDS analysis results for hard phases %

选用w(N)=2.5%、w(Nb)=8%的试样进行能谱分析.堆焊层组织与A点能谱如图4所示.由图4可见,A点处于四边形亮白色相区域,且主要由C、N、Nb及少量Cr、Fe等元素组成.结合XRD分析结果基本可以判断此四边形亮白色相为NbN相.这是因为此处Nb和N的含量很高,远超过其他元素的含量,因此,将此处判断为NbN硬质相是合理的.

图4 堆焊层组织与NbN相能谱

Fig.4 Microstructure of surfacing layer and EDS spectrum of NbN phase

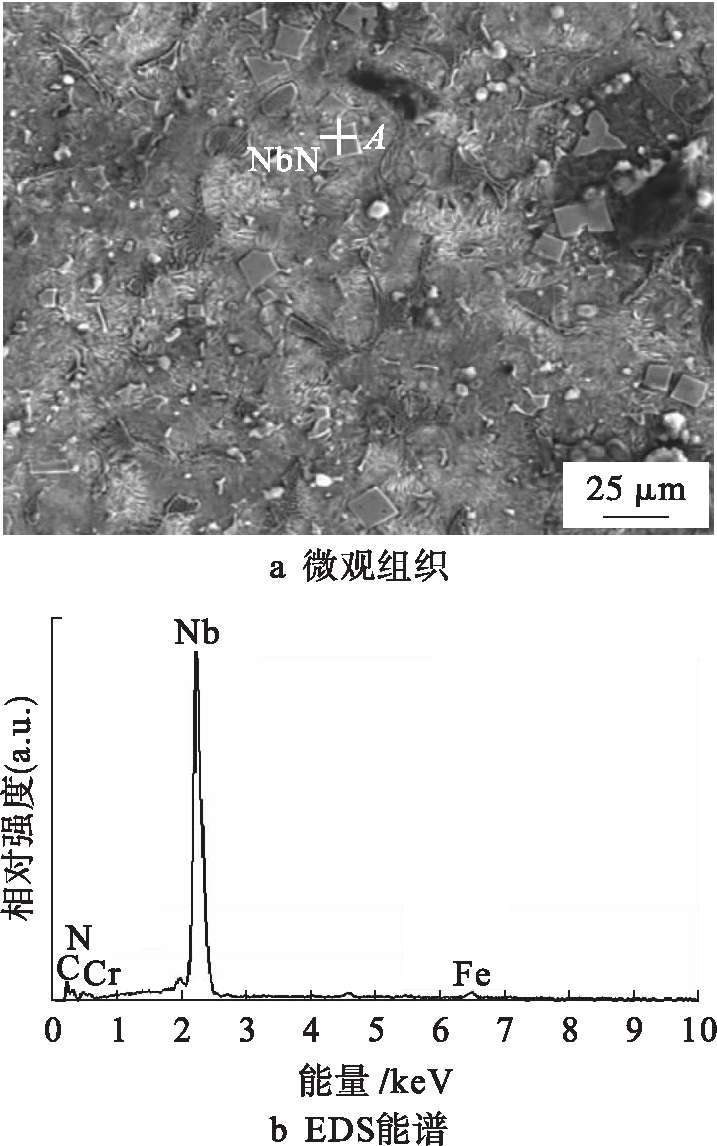

同样选用w(N)=2.5%、w(Nb)=8%的试样进行能谱分析.堆焊层组织与B点能谱如图5所示.

图5 堆焊层组织与M7C3相能谱

Fig.5 Microstructure of surfacing layer and EDS spectrum of M7C3 phase

由图5可见,B点处于带状晶间析出物上,此处存在的主要元素为C、Cr和Fe.结合XRD分析结果基本可以判断此处为M7C3相.这是因为此处Cr和C的含量非常高,且从相分布来看面积也很大,因此,判断此处为M7C3相也是合理的.由于M7C3相可以起到类似于耐磨骨架的作用,因而堆焊层可被骨架支撑起来.M7C3相同时也可将其他硬质相包含其中,并起到良好的复合耐磨作用.硬质相可对合金组织起到保护作用,而M7C3相可对合金组织起到支撑和加固的作用[11].

综合图4、5可知,堆焊层组织中呈四边形的亮白色相为NbN相,浅灰色析出相为碳化物M7C3型组织,而灰色相即为堆焊合金基体,结合XRD分析结果,可以推断出灰色相应该是由马氏体与残余奥氏体构成的基体组织.

2.3.1 Nb元素含量对磨损量的影响

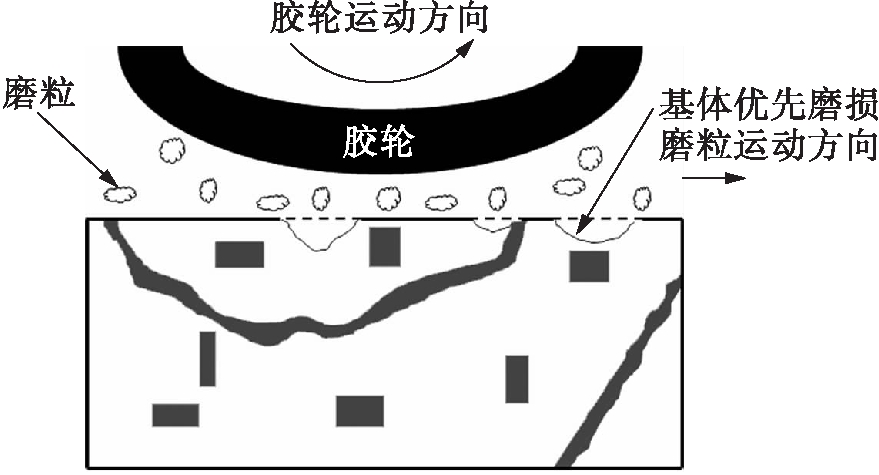

图6为磨粒磨损示意图.表3为不同Nb含量下堆焊层的磨损量.

图6 磨粒磨损示意图

Fig.6 Schematic abrasive wear

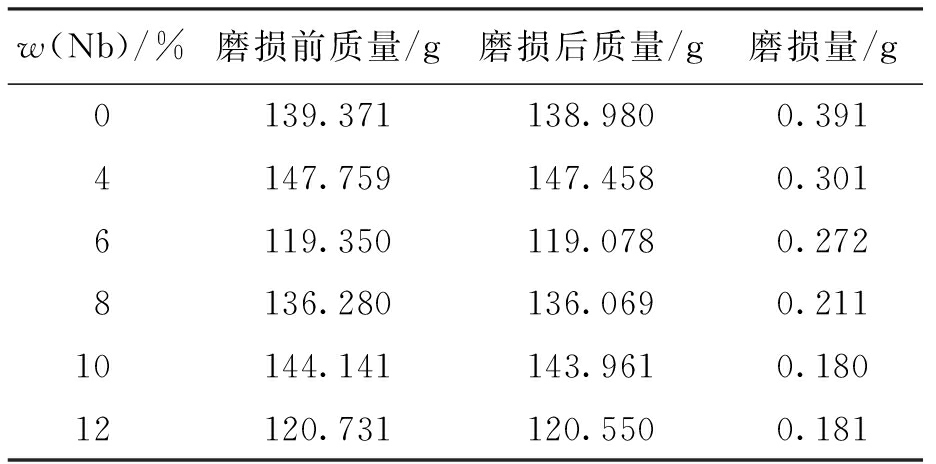

表3 不同Nb含量下堆焊层的磨损量

Tab.3 Wear weight loss of surfacing layers with different contents of Nb

观察表3可以发现,随着Nb元素含量的增加,磨损量先减少后增加,当Nb元素的质量分数为10%时,试样的磨损量最小,表明此时试样的抗磨损能力最强.当Nb含量超过10%时,试样的磨损量随之增大,这是由于堆焊层整体硬度下降所致.同时,基体中部分硬质相会发生脆性断裂和剥落,而在剥落处留下的细小孔洞使得磨料的磨削作用成倍增加,与此同时这些硬度较高的细小块体脱落物本身也可以成为磨料的一部分,从而使得磨损加剧,进而导致堆焊层的磨损量有所增加.

当合金元素添加量较少时,在熔池反应阶段由于元素浓度未达到形成足量硬质相的条件,因此,形成了数量较少的硬质相,而硬质相稀少将会导致堆焊层整体的平均硬度水平偏低,从而使得磨损量偏大.当添加过多合金元素时,因为Nb与C、N元素具有较强结合能力,将会使得熔池中的C、N元素浓度下降,因而会对铬的碳氮化合物的数量和形态产生较大影响.同时,过多的合金元素还会使熔池流动性变差,因而形成的硬质相来不及扩散而出现偏聚分布现象.此外,在磨损过程中瞬时应力的产生、耐磨框架的团聚失效与基体本身的韧性不足,都会导致硬质相的脆性断裂和剥落行为的发生,从而在磨料磨损过程中会对堆焊层表面产生二次磨损[12],这也是导致磨损量增大的一个关键因素.

堆焊层组织由基体、NbN和M7C3相组成,其中NbN相呈四边形状,M7C3相呈条状.当磨痕沿着由NbN和M7C3相互交错穿插构筑的耐磨骨架扩展时,磨损路径曲折,且磨损阻力增大,这是堆焊合金呈现出优良耐磨性能的最直接原因.

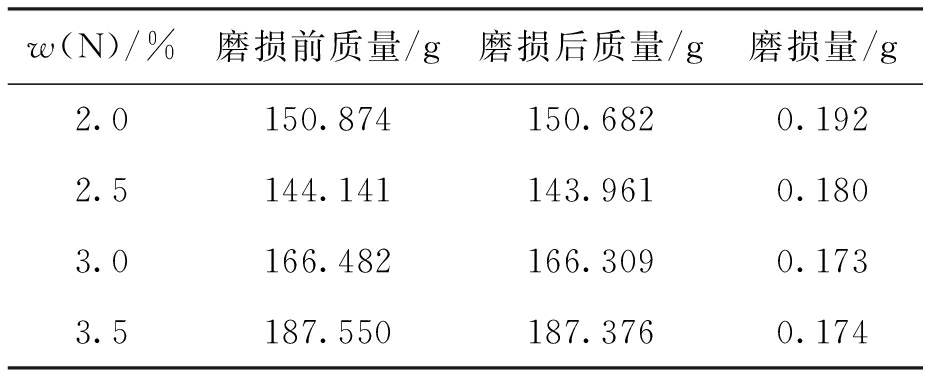

2.3.2 N元素含量对磨损量的影响

表4为不同N含量下堆焊层的磨损量.根据表4可以清晰地观察到合金元素添加量与堆焊层耐磨性能的关系.当合金元素添加量较多时,合金元素的固溶作用既可以使基体组织达到固溶强化的效果,又可以在熔池反应阶段生成足够数量的硬质相,这对提高堆焊层的硬度和耐磨性能均具有重要作用.由表4可见,当N元素添加量超过2%时,磨损量开始逐渐减小.这是因为加入N元素能够在堆焊层中形成较多数量的氮化物硬质相,因而磨损量随着N元素含量的增多而减小.当N元素的添加量为3%时,堆焊层的硬度最大,抗磨损能力最强,磨损量最低.

表4 不同N含量下堆焊层的磨损量

Tab.4 Wear weight loss of the surfacing layers with different contents of N

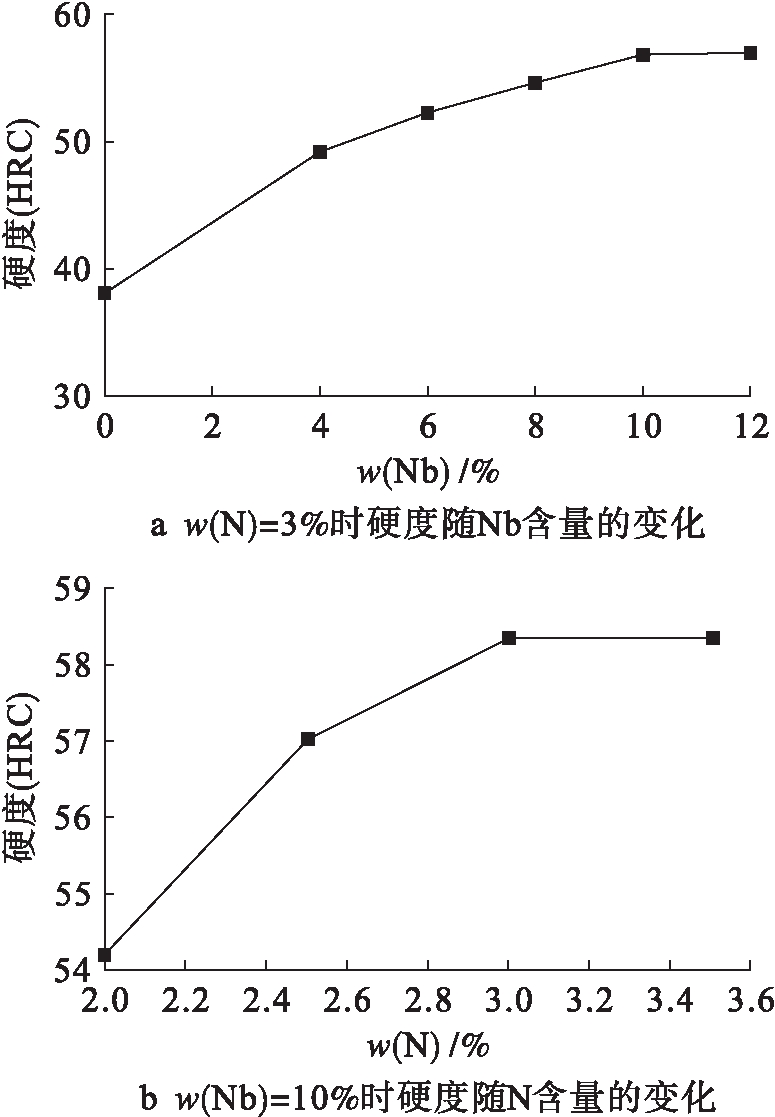

采用洛氏硬度计对堆焊层表面的宏观硬度进行测量,在具体试验中需要对相同表面不同位置的9个点进行测量,去掉一个最大值和一个最小值,然后取其余数据的平均值作为该堆焊层的硬度值.图7为添加不同元素时堆焊层的硬度.

图7 添加不同元素时堆焊层的硬度

Fig.7 Hardness of surfacing layer with adding different elements

由图7a可见,随着Nb元素含量的增加,堆焊层硬度先升高后下降,硬度曲线中的硬度最大值约为57.06 HRC.观察图7a可以发现,曲线硬度的最大值与最小值存在较大差距,这是由堆焊层内部组织分布不均匀引起的,且可以归因于基体和硬质相硬度的不同.此外,Nb含量的增加可以促使堆焊层中的NbN相含量增多,同时硬度测试为随机选点,洛式压头打在基体和NbN相上的差别很大,因此,硬度数据波动较大.由图7b可见,当N元素含量为3%时,堆焊层硬度达到最大值58.6 HRC,磨损量达到最小值0.173 g.这是由于在堆焊过程中熔池温度高达1 000 ℃以上,高温下N元素能够有效缩小奥氏体区,并减少奥氏体组织的数量.同时N元素在奥氏体中溶解度极低,熔池中的大部分N元素以NbN等形式出现,且其数量随N元素的增加而增多,致使奥氏体稳定性下降并加剧分解,从而形成共晶组织分布于堆焊层中.此外,堆焊层金属在焊后快速冷却条件下可以得到大量马氏体组织,而马氏体本身具有很高的硬度,因此,有利于显著提升堆焊层的硬度.当N元素添加量超过3%时,大量氮化物的形成抑制了硬质相的长大,堆焊层的平均硬度和磨损量呈现明显下降.这是因为当N元素固溶量达到饱和状态时,不仅会影响基体马氏体化程度,而且由于药芯粉末中C元素的含量是有限的,加之还含有其他碳化物形成元素Cr、Nb等,使得过剩的N元素不能以硬质相的形式存在.因此,N元素的添加量应控制在3%左右,此时N元素含量可以和Cr、C元素相匹配,因而较易形成硬质相,从而达到良好的强化效果.

通过以上试验分析可以得到如下结论:

1) N和Nb元素在堆焊层中可以通过冶金反应生成高硬度的硬质相NbN.

2) 适当的合金配比可使堆焊层的硬度和耐磨性能均得到显著提高,此时硬质相NbN能够配合碳化物M7C3共同保护基体,因而可以获得更为优良的耐磨效果.

3) 当药芯焊丝中w(N)=3%、w(Nb)=10%时,堆焊层硬度达到最大值58.6 HRC,磨损量达到最小值0.173 g,此时试样的抗磨损能力最好.

参考文献(References):

[1] 赵梓淳.Fe-Cr-Ti-C和Fe-Cr-V-C药芯焊丝的研究 [D].沈阳:沈阳工业大学,2015.

(ZHAO Zi-chun.Research on Fe-Cr-Ti-C and Fe-Cr-V-C flux cored wires [D].Shenyang:Shenyang University of Technology,2015.)

[2] 徐滨士.表面工程的理论与技术 [M].北京:国防工业出版社,2010.

(XU Bin-shi.Theory and technology of surface engineering [M].Beijing:National Defense Industry Press,2010.)

[3] 赵梓淳,苏允海,黄宏军.铬碳化合物对Fe-Cr-C堆焊层组织耐磨性影响的研究 [J].热加工工艺,2015,44(15):60-62.

(ZHAO Zi-chun,SU Yun-hai,HUANG Hong-jun.Effect of chromium carbon compounds on microstructure and wear resistance of Fe-Cr-C surfacing layer [J].Hot Working Technology,2015,44(15):60-62.)

[4] 贾连军.Fe-C-B-Cr-Nb系耐磨堆焊层的组织与性能 [D].长春:吉林大学,2013.

(JIA Lian-jun.Microstructures and properties of Fe-C-B-Cr-Nb hardfacing layer [D].Changchun:Jilin University,2013.)

[5] 晋家兵.堆焊硬面合金中碳氮化物质点对其组织和性能的影响 [D].武汉:华中科技大学,2015.

(JIN Jia-bing.Effect of carbonitriding materials on microstructure and properties of hardfacing alloy [D].Wuhan:Huazhong University of Science and Technology,2015.)

[6] 杨可.氮合金化堆焊硬面合金及其冶金行为研究 [D].武汉:华中科技大学,2009.

(YANG Ke.Deposit and metallurgical behavior of nitrogen-alloying hardfacing alloy [D].Wuhan:Huazhong University of Science and Technology,2009.)

[7] 杨可,余圣甫,李延娜,等.自保护硬面药芯焊丝药芯成分对焊接飞溅的影响 [J].机械工程材料,2007,31(6):19-21.

(YANG Ke,YU Sheng-fu,LI Yan-na,et al.Effect of flux composition of self-shielded hardfacing flux-cored wire on spatter [J].Materials for Mechanical Engineering,2007,31(6):19-21.)

[8] 杨可,杨克,包晔峰.氮合金化堆焊硬面合金的耐腐蚀性能研究 [J].材料工程,2015,43(5):33-37.

(YANG Ke,YANG Ke,BAO Ye-feng.Corrosion resistance of nitrogen-alloying hardfacing alloy [J].Material Engineering,2015,43(5):33-37.)

[9] 邓宇,余圣甫,行舒乐,等.堆焊高合金钢氮合金化行为及高温耐磨性能 [J].华中科技大学学报,2013,41(8):92-96.

(DENG Yu,YU Sheng-fu,XING Shu-le,et al.Carbonitride alloying behaviour and high temperature wear resistance of high alloy steel produced by surfacing welding [J].Journal of Huazhong University of Science and Technology,2013,41(8):92-96.)

[10]刘政军,勾健,贾华,等.Fe-Cr-C-B系药芯焊丝的显微组织与耐磨性 [J].沈阳工业大学学报,2016,38(6):618-622.

(LIU Zheng-jun,GOU Jian,JIA Hua,et al.Microstructures and wear resistance of Fe-Cr-C-B series flux-cored wire [J].Journal of Shenyang University of Technology,2016,38(6):618-622.)

[11]贾华,刘政军,勾健,等.原位自生TiC 颗粒对铁基耐磨堆焊金属的影响 [J].沈阳工业大学学报,2017,39(3):275-279.

(JIA Hua,LIU Zheng-jun,GOU Jian,et al.Effect of in-situ synthesis TiC particles on iron based wear resistant surfacing metal [J].Journal of Shenyang University of Technology,2017,39(3):275-279.)

[12]刘政军,贾华,勾健.Fe-Cr-C-B-N系堆焊合金的显微组织及耐磨性 [J].焊接学报,2017,38(6):105-109.

(LIU Zheng-jun,JIA Hua,GOU Jian.Microstructures and wear resistance of Fe-Cr-C-B-N surfacing alloy [J].Transactions of the China Welding Institution,2017,38(6):105-109.)

LIU Zheng-jun1, LIU Ling-ling1, ZHANG Tian-jun2, LU Hao-tian1, SU Yun-hai1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Quality Examination Department, Harbin Boiler Co.Ltd., Harbin 150046, China)

Abstract: In order to obtain the surfacing layer with good microstructures and properties, based on the traditional Fe-Cr-C alloy system and through adjusting the content ratio of ferroniobium and iron nitride in the flux cored wire formula, the effect of Nb and N elements in the surfacing layer on the microstructures and mechanical properties of surfacing layer was studied. The microstructures of surfacing layer were characterized with both scanning electron microscope (SEM) and optical microscope (OM), and the element type and content in the analysis position were analyzed with the energy disperse spectroscope (EDS). In addition, the phase constitute of surfacing layer was determined with the X ray diffractometer (XRD), and the hardness and wear resistance of surfacing layer were also studied. The result shows that when the mass fraction of N element is 3% and the mass fraction of Nb element is 10%, the microstructures of surfacing layer consist of such phases as the martensite, retained austenite, M7C3 and NbN, the hardness of surfacing layer reaches the highest value of 58.6 HRC, and the wear loss reaches the lowest value of 0.173 g.

Key words: flux cored wire; surfacing; wear resistance; Fe-Cr-C alloy; hard phase; Nb element; N element; optimum performance

中图分类号: TG 455

文献标志码:A

文章编号:1000-1646(2018)04-0385-06

收稿日期: 2017-08-28.

基金项目: 辽宁省教育厅一般科研资助项目(L2015075); 辽宁省博士启动基金资助项目(20131079).

作者简介: 刘政军(1962-),男,黑龙江讷河人,教授,博士生导师,主要从事焊接冶金、特种焊接材料与表面强化等方面的研究.

* 本文已于2018-06-22 15∶23在中国知网优先数字出版.

网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1189.T.20180622.1023.038.html

doi:10.7688/j.issn.1000-1646.2018.04.05

(责任编辑:尹淑英 英文审校:尹淑英)