张 艳1, 王 纳1,2, 王胜刚2

(1. 沈阳工业大学 理学院, 沈阳 110870; 2. 中国科学院金属研究所 磁性材料与磁学研究部, 沈阳 110016)

摘 要: 为了探究基体材料纳米化对镀层性能的影响,采用直流电沉积方法在纳米晶工业纯铁和粗晶工业纯铁上制备了不同厚度的Ni镀层.利用扫描电子显微镜与X射线衍射仪观察并分析了镀层的组织形貌和结构.采用电化学测试和静态浸泡方法对基体和镀层进行了耐腐蚀性能研究.结果表明,纳米晶工业纯铁的基体及其Ni镀层的耐腐蚀性能略优于相同厚度下粗晶工业纯铁的基体及其Ni镀层,但随着镀层厚度的增加,这种差异逐渐减小.同时随着镀层厚度的增加,镀层表面越来越平整致密.

关 键 词: 直流电沉积; 纳米晶工业纯铁; 粗晶工业纯铁; Ni镀层; 静态浸泡方法; 耐蚀性能; 组织形貌; 结构分析

由于具有尺寸效应、隧道效应和表面效应等,纳米材料表现出一系列不同于块体状态下的优异物理、化学性能[1-5],已经成为当前快速发展的一种新型材料,并得到了人们的广泛关注,同时纳米材料的耐腐蚀行为也成为防腐研究工作者的研究热点.材料腐蚀研究已经遍及各个领域,材料腐蚀会造成材料过早失效或破坏,从而造成巨大的经济损失甚至人身安全危害[6-7].因此,采取有效方法对纳米材料进行保护是至关重要的.电镀方法具有操作温度低、设备简单、成本低与可连续生产等特点[8],同时由电镀方法制备得到的纳米晶Ni镀层具有较高的密度和较小的孔隙率,因而具有良好的耐腐蚀性能.本文利用直流电沉积方法制备了粗晶工业纯铁Ni镀层和纳米晶工业纯铁Ni镀层,分析了基体和镀层的表面形貌与结构组成,研究了两种Ni镀层在盐酸溶液中的电化学腐蚀行为.采用静态浸泡实验,探讨了不同基体Ni镍层的性能差异,针对纳米晶工业纯铁的防腐工作进行了初步探讨.

电镀过程中阳极材料选用纯度为99%的Ni板,阴极材料选用粗晶工业纯铁(CP)和由深度轧制法制得的纳米晶工业纯铁(NI),在两种基体表面分别制备了厚度为5(NI-5、CP-5)、10(NI-10、CP-10)、15(NI-15、CP-15)和20(NI-20、CP-20) μm的Ni镀层.电镀之前对电极材料进行预处理,从而尽量使材料具有一致的表面状态以提高实验精准度[9].采用WYK-305型直流稳压稳流电源,利用DW-3型数显电动搅拌器对镀液进行搅拌.基础镀液成分包括浓度为150 g/L的硫酸镍、15 g/L的氯化铵、15 g/L的硼酸与0.1 g/L的十二烷基硫酸钠,且所用试剂均为分析纯.利用去离子水配制镀液,镀液温度为25 ℃,搅拌速度为600 r/min,平均电流密度为200 A/m2,电镀时间为10~40 min,所得镀层厚度分别为5、10、15和20 μm.

采用S-3400N型扫描电子显微镜对镀层表面形貌进行观察.采用X射线衍射仪对镀层结构进行分析,具体操作过程中选用Cu靶,管电压为35 kV,扫描速度为5°/min,扫描范围为40°~100°,并利用Scherrer公式计算晶粒尺寸[10].

电化学测试所用设备为CHI604D电化学工作站,腐蚀介质选用浓度为0.1 mol/L的HCl溶液,在室温下采用三电极体系进行实验,其中工作电极为试样且工作电极面积为1 cm2,辅助电极为铂电极,参比电极为饱和氯化钾电极.参比电极可以通过电解质减小工作电极和辅助电极之间的欧姆电阻梯度[11].在进行电化学测试前,需要将工作电极置于腐蚀介质并浸泡一定时间,从而得到稳定的开路电位.在具体测试过程中需要使鲁金毛细管尽量靠近工作电极,以减少溶液电阻带来的测量误差.当进行极化曲线测试时,设置电压范围为-2~1 V,扫描速度为0.5 mV/s.

在静态浸泡实验中需要将所制备的片状试样浸入浓度为0.5 mol/L的HCl溶液中以测定试样的耐蚀性,浸泡时间为21 h,且每3 h取出一次试样.腐蚀前后试样需要经过去离子水冲洗、乙醇超声波清洗与真空干燥处理,最后进行称重.镀层腐蚀程度的大小可用腐蚀速率进行评定,从经济性和实用性角度出发,设定腐蚀介质温度为室温25 ℃,之后对每个试样腐蚀后的失重情况进行测量,并通过计算求得腐蚀速率.腐蚀速率计算表达式为

(1)

式中:w0为腐蚀前试样质量;w1为腐蚀后试样质量;s为试样表面积;t为腐蚀时间.

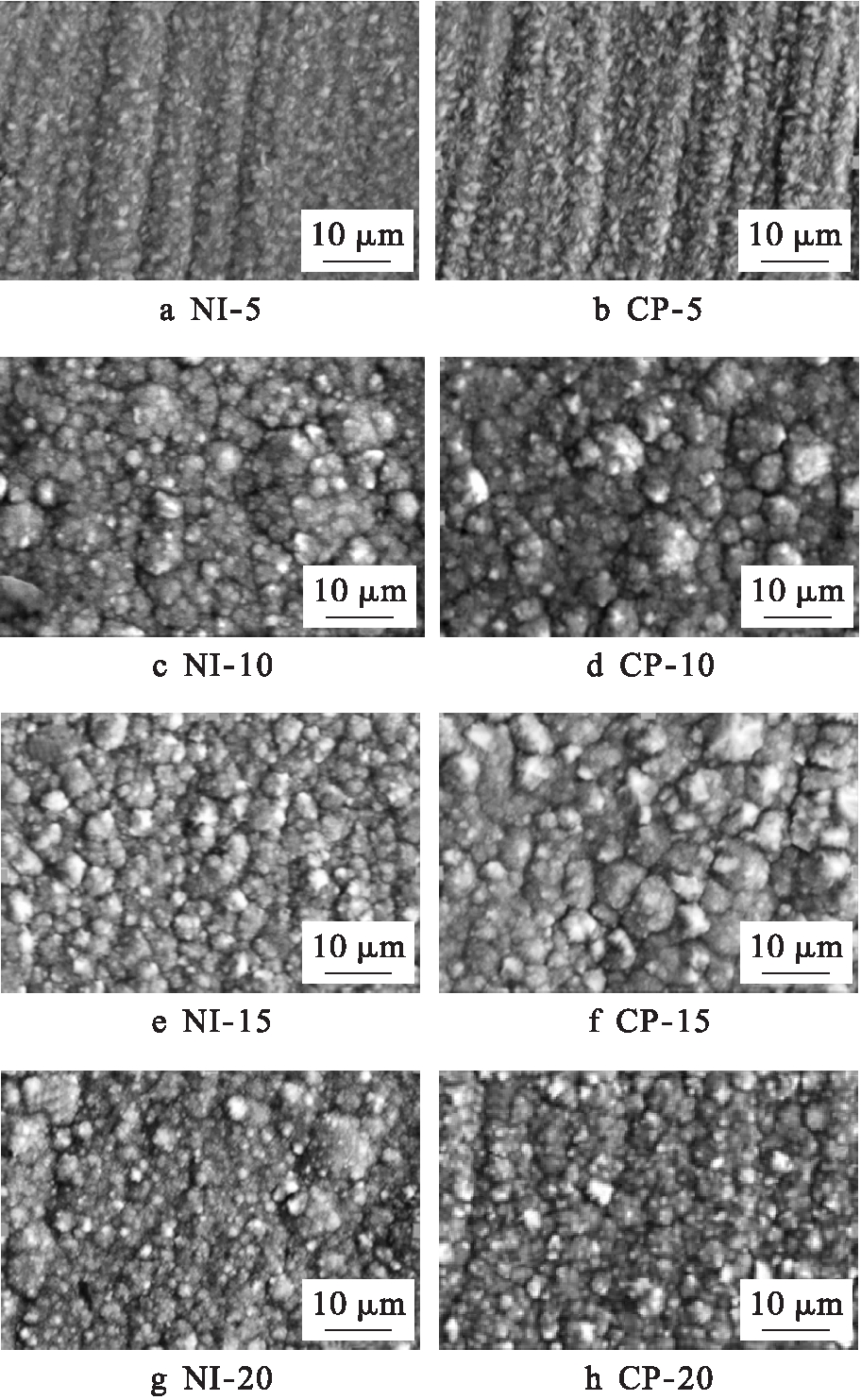

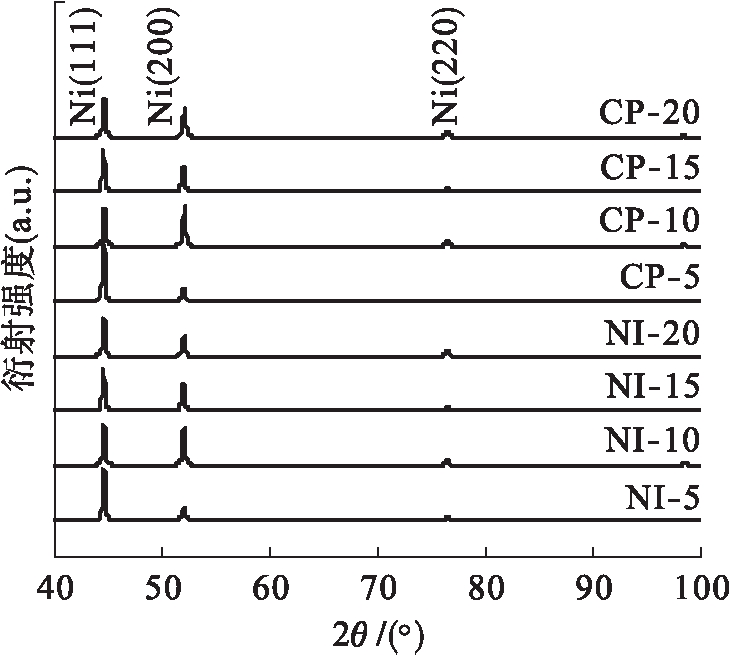

图1为具有不同厚度的纳米晶与粗晶工业纯铁Ni镀层的表面形貌.图2为不同厚度Ni镀层的XRD图谱.由图2可知,Ni镀层在2θ为44.66°、52.11°和76.61°处存在三处强峰,通过与标准XRD图谱[12]进行对照可知,Ni镀层主要衍射峰对应的晶面依次为Ni的(111)、(200)和(220)晶面.由图1a、b可见,当Ni镀层厚度为5 μm时,Ni镀层表面呈长条形沟槽状形貌,这种形貌主要与基体表面机械加工产生的划痕方向及基体的粗糙度有关,但Ni镀层主要还是按照“脊椎”状模式生长.Ni镀层生长受基体的影响较大,Ni镀层在2θ为52.11°处的衍射峰底部较宽.Ni镀层的晶粒尺寸虽然较小,但由于镀层太薄,镀层表面排列疏松,因而存在较多的缺陷和空隙,且相较于纳米晶工业纯铁Ni镀层,粗晶工业纯铁Ni镀层表面存在的缺陷更多,因而晶粒尺寸更大.由图1c~h可见,当镀层厚度超过5 μm时,镀层表面分布着大量球状胞状物,且未观察到明显缺陷,不同厚度镀层形貌的主要区别在于胞状物的尺寸.随着镀层厚度的增加,Ni镀层在2θ为52.11°处的衍射峰底部逐渐宽化.根据Scherre公式进行计算后可知,当镀层厚度为10、15和20 μm时,纳米晶工业纯铁Ni镀层的晶粒尺寸分别为26.912、25.425和23.331 nm,而粗晶工业纯铁Ni镀层的晶粒尺寸分别为28.498、26.343和24.421 nm.可见,随着镀层厚度的增加,晶粒尺寸逐渐减小,镀层越来越致密,且在相同镀层厚度下纳米晶工业纯铁Ni镀层的晶粒尺寸小于粗晶工业纯铁Ni镀层.

图1 不同厚度Ni镀层的表面形貌

Fig.1 Surface morphologies of Ni plating layer with different thickness

图2 不同厚度Ni镀层的XRD图谱

Fig.2 XRD spectra of Ni plating layer with different thickness

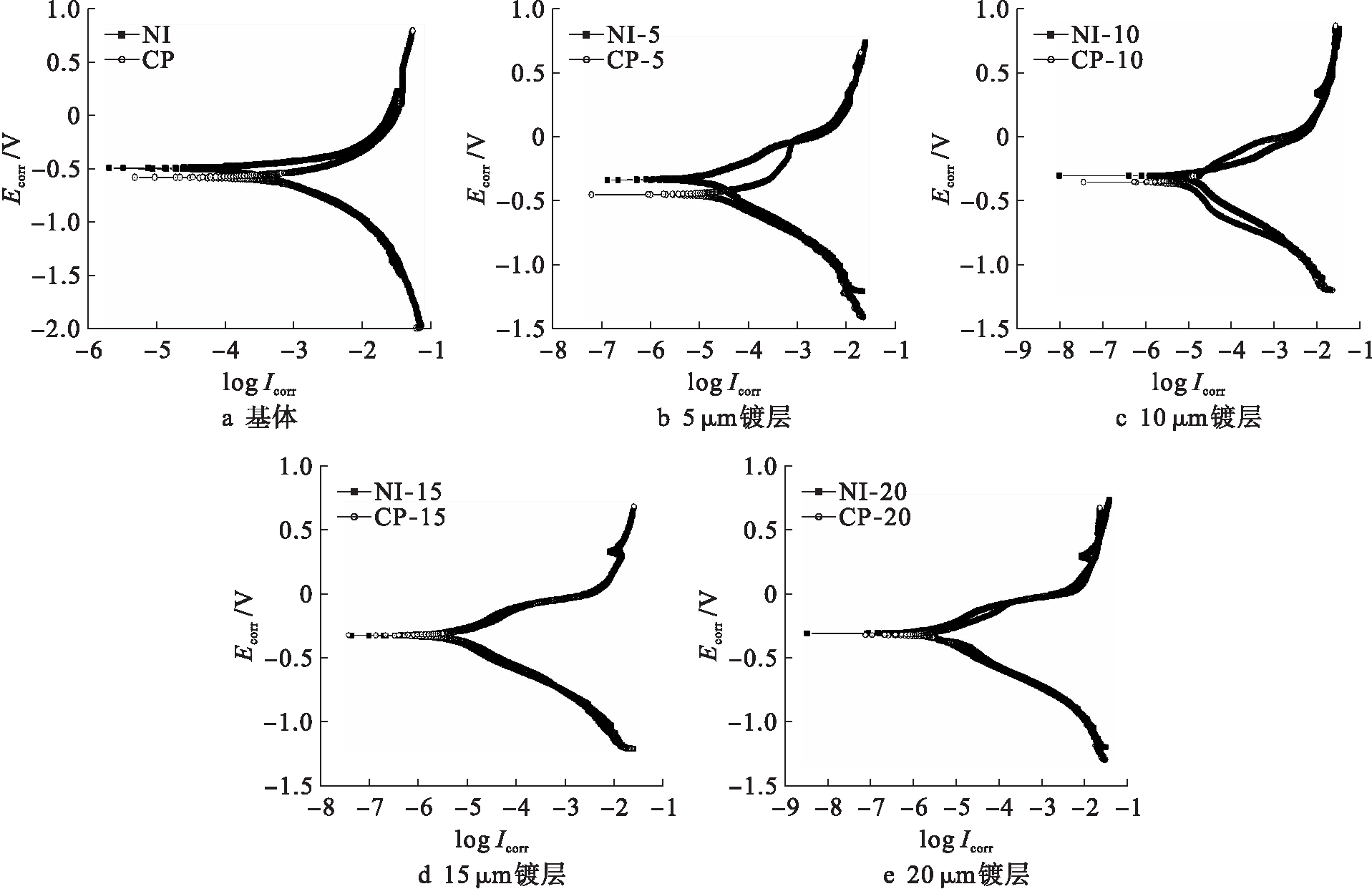

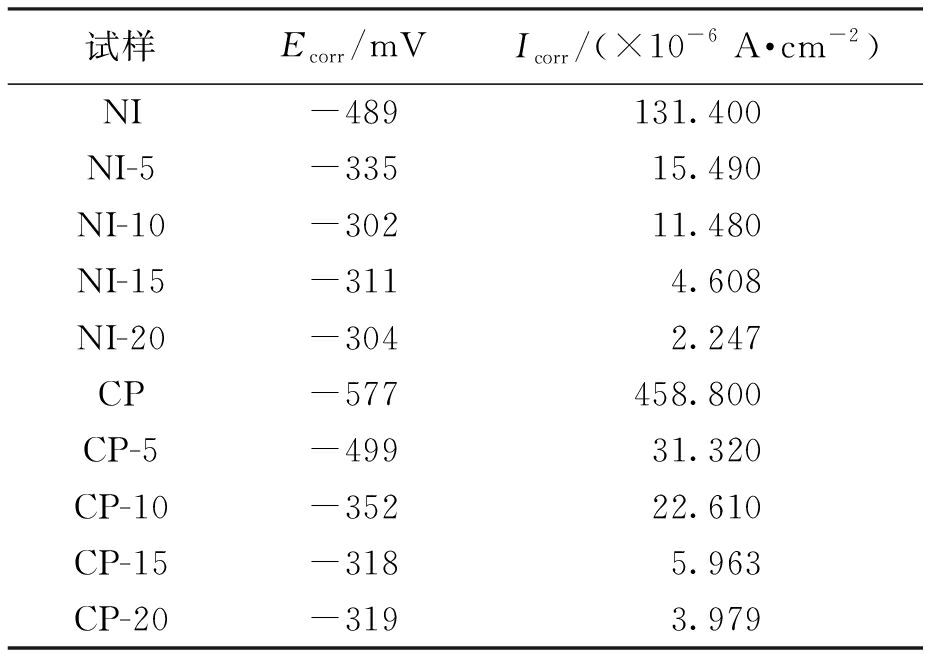

图3为室温下纳米晶及粗晶工业纯铁Ni镀层于浓度为0.1 mol/L的HCl溶液中测试得到的动电位极化曲线.不同厚度Ni镀层在腐蚀介质中所对应的自腐蚀电流Icorr和自腐蚀电位Ecorr数值如表1所示.由图3可见,不论基体还是镀层的极化曲线均未产生钝化区间,即均处于活性溶解状态.观察表1可知,纳米晶工业纯铁基体的自腐蚀电位相比粗晶工业纯铁基体正向移动了88 mV,自腐蚀电流减小了327.4×10-6 A·cm-2,表明纳米晶工业纯铁基体的耐蚀性更好.这主要是与两种基体材料的微观结构差异有关.对于深度轧制法制得的纳米晶工业纯铁而言,纳米化处理显著减小了其晶粒尺寸,组织中的铁素体达到了纳米级别,使得原子紧密排列在一起,结构更加致密,并减少了组织内部的空隙类缺陷,同时材料中出现了更多晶界,而晶界的产生阻碍了腐蚀的发生[13].而对于粗晶工业纯铁而言,其晶粒尺寸明显增大.尺寸效应会导致材料在耐腐蚀性能方面存在差异,因而纳米晶工业纯铁的化学性能较好.由表1可以观察到,当镀层厚度为5和10 μm时,纳米晶工业纯铁Ni镀层的自腐蚀电位相比粗晶工业纯铁Ni镀层分别正向移动了164和50 mV,自腐蚀电流分别减小了15.83×10-6和11.13×10-6 A·cm-2;当镀层厚度为15和20 μm时,镀层之间的自腐蚀电位相差不大,自腐蚀电流之间的差值也有所减小,但纳米晶工业纯铁Ni镀层的自腐蚀电位均相对更大,自腐蚀电流均相对更小.可见,在相同镀层厚度下纳米晶工业纯铁Ni镀层的耐腐蚀性能优于粗晶工业纯铁Ni镀层,且随着镀层厚度的增加,镀层之间的差异逐渐缩小.这主要是由于当镀层较薄时,镀层的结构与性能受基体的影响较大,由于基体存在较大差异,因此,镀层性能也存在较大差异,同时镀层由于太薄而不够致密,使得镀层的耐腐蚀性能较差.随着镀层厚度的增加,基体对镀层的影响越来越小,镀层的生长方式越来越接近,因而镀层的结构和性能同样越来越接近,同时镀层的晶粒尺寸逐渐变小,镀层表面更加平整致密,且孔隙率逐渐降低,因而可以达到较好的防腐蚀效果.

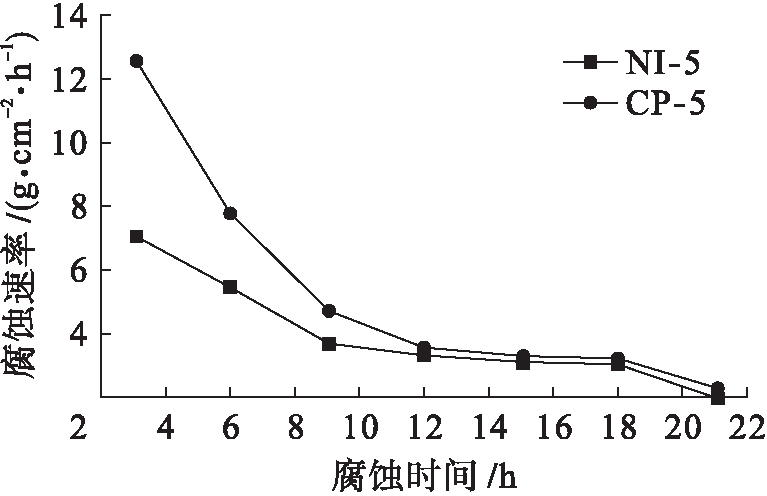

图4为厚度为5 μm的Ni镀层在浓度为0.5 mol/L的HCl溶液中的腐蚀速率曲线.浸泡实验主要根据室外环境创造相应的模拟条件来探究材料的耐腐蚀性能[14].由图4可见,当浸泡腐蚀3 h时,粗晶工业纯铁Ni镀层的腐蚀速率约为12.708 g·cm-2·h-1,纳米晶工业纯铁Ni镀层的腐蚀速率约为7.6713 g·cm-2·h-1,且粗晶工业纯铁Ni镀层的腐蚀速率约为纳米晶工业纯铁Ni镀层的1.66倍.随着浸泡时间的延长,镀层的腐蚀速率逐渐减小,且不同镀层腐蚀速率之间的差距也逐渐减小,当腐蚀时间达到12 h后,腐蚀速率的变化趋于平稳.观察图4可以发现,在腐蚀过程中粗晶工业纯铁Ni镀层的腐蚀速率一直大于纳米晶工业纯铁Ni镀层.这主要是由于在腐蚀初期镀层表面完全干净新鲜,此时的腐蚀速率完全显示的是Ni镀层的腐蚀结果,随着腐蚀时间的增加,试样表面失去金属光泽,溶液浓度的变化和腐蚀产物的增多使得腐蚀速率有所下降,且腐蚀产物均为NiCl2,因此,腐蚀速率之间的差距逐渐缩小.

图3 不同厚度Ni镀层的动电位极化曲线

Fig.3 Dynamic potential polarization curves of Ni plating layer with different thickness

表1 不同厚度Ni镀层的电化学参数

Tab.1 Electrochemical parameters for Ni plating layer with different thickness

图4 厚度为5 μm的Ni镀层的腐蚀速率曲线

Fig.4 Corrosion rate curves for Ni plating layer with thickness of 5 μm

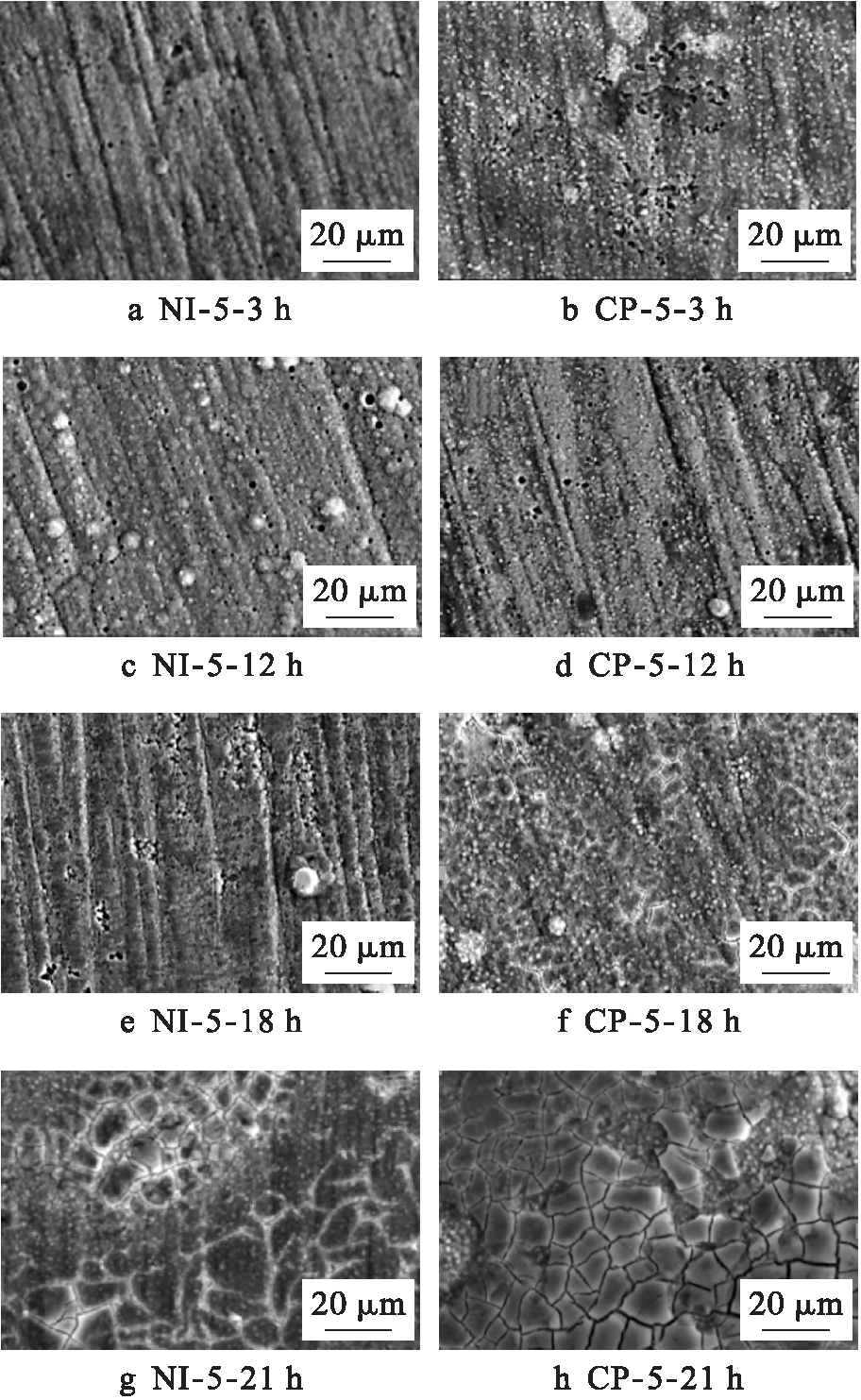

图5为厚度为5 μm的Ni镀层的腐蚀形貌.由图5可见,镀层表面均存在明显点蚀,且在腐蚀后期镀层表面均出现了裂纹,但粗晶工业纯铁Ni镀层的腐蚀程度相比纳米晶工业纯铁Ni镀层更为剧烈.纳米晶工业纯铁Ni镀层在腐蚀初期腐蚀表面所形成的蚀孔小而浅,腐蚀深度比较均匀,随着腐蚀时间的延长,蚀孔数量增加,孔径不断变大,且深度逐渐向纵深发展.当腐蚀时间达到21 h时,纳米晶工业纯铁Ni镀层表面出现了细小裂纹,腐蚀程度加深.相比之下粗晶工业纯铁Ni镀层在腐蚀初期就出现了腐蚀程度较深的蚀孔,且随着腐蚀时间的延长,蚀孔数量逐渐增多.当腐蚀时间为18 h时,粗晶工业纯铁Ni镀层表面开始出现裂纹,当腐蚀时间达到21 h时,镀层表面开裂程度加剧.

图5 厚度为5 μm的Ni镀层的腐蚀形貌

Fig.5 Corrosion morphologies for Ni plating layer with thickness of 5 μm

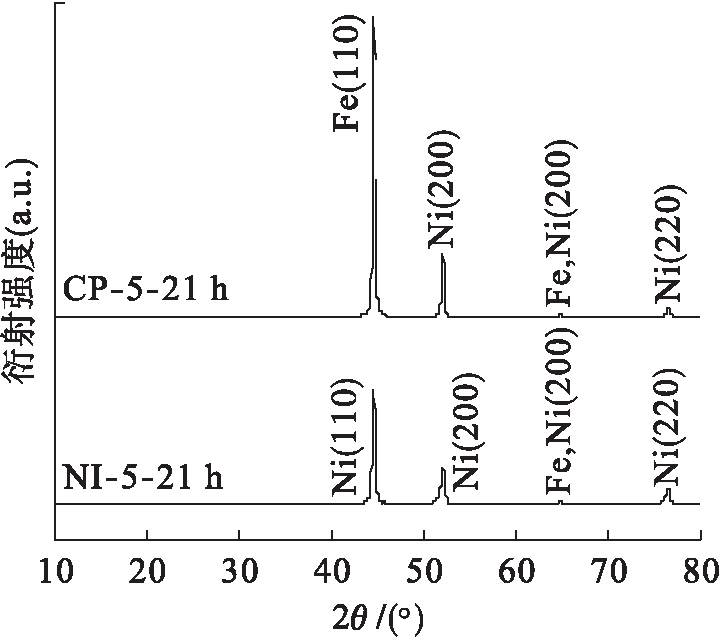

图6为厚度为5 μm的Ni镀层的XRD图谱.由图6可见,当腐蚀时间为21 h时,可在粗晶工业纯铁Ni镀层表面检测出大量Fe元素,表明粗晶工业纯铁Ni镀层表面出现的裂纹已经使HCl溶液腐蚀到了基体.以上分析结果表明,当镀层厚度为5 μm时,纳米晶工业纯铁Ni镀层的耐腐蚀性优于粗晶工业纯铁Ni镀层.

通过以上实验分析可以得到如下结论:

1) 纳米晶及粗晶工业纯铁Ni镀层表面均分布着大量球状胞状物,随着镀层厚度的增加,晶粒尺寸减小,镀层表面越来越平整致密,且纳米晶工业纯铁Ni镀层的晶粒尺寸略小于粗晶工业纯铁Ni镀层.

图6 厚度为5 μm的Ni镀层的XRD图谱

Fig.6 XRD spectra for Ni plating layer with thickness of 5 μm

2) 在室温下浓度为0.1 mol/L的HCl溶液腐蚀环境中,纳米晶工业纯铁基体及其Ni镀层的耐腐蚀性优于粗晶工业纯铁基体及其在相同厚度下的Ni镀层,且随着镀层厚度的增加,不同Ni镀层腐蚀速率之间的差距逐渐减小.

3) 当浸泡于浓度为0.5 mol/L的HCl溶液时,厚度为5 μm的纳米晶及粗晶工业纯铁Ni镀层均产生了点蚀,但纳米晶工业纯铁Ni镀层的腐蚀速率小于粗晶工业纯铁Ni镀层,表明纳米晶工业纯铁Ni镀层的耐腐蚀性更好.

参考文献(References):

[1] 李瑛,王福会.表面纳米化对金属材料电化学腐蚀行为的影响 [J].腐蚀与防护,2003(1):6-8.

(LI Ying,WANG Fu-hui.Effects of surface nanocry-stallization on the electrochemical corrosion behavior of metals [J].Corrosion and Protection,2003(1):6-8.)

[2] 文玉华,周富信,刘曰武.纳米材料的研究进展 [J].力学进展,2001(1):47-61.

(WEN Yu-hua,ZHOU Fu-xin,LIU Yue-wu.Research progress of nanomaterials [J].Advances in Mechanics,2001(1):47-61.)

[3] 孟弘.纳米材料制备研究进展 [J].矿产保护与利用,2003(4):14-18.

(MENG Hong.Research progress in preparation of nanomaterials [J].Mineral Resources Protection and Utilization,2003(4):14-18.)

[4] 胡春圆.氧化硅纳米材料的制备与表征 [D].长春:吉林大学,2016.

(HU Chun-yuan.Preparation and characterization of silica nanomaterials [D].Changchun:Jilin University,2016.)

[5] Nix W.Mechanical properties of materials with nanometer scale dimensions and microstructures [D].Stanford:Stanford University,2015.

[6] Dini J W,Johnson H R.Plating on some difficult-to-plate metal and alloys [J].Plating and Surface Finishing,1980,68(10):64-69.

[7] 张建鑫.金属材料的腐蚀与防护 [J].黑龙江科技信息,2014(21):113.

(ZHANG Jian-xin.Corrosion and protection of metal materials [J].Heilongjiang Science and Technology Information,2014(21):113.)

[8] 徐先锋,洪龙龙,肖鹏,等.炭纤维表面电镀镍和化学镀镍研究 [J].功能材料,2013,44(2):264-267.

(XU Xian-feng,HONG Long-long,XIAO Peng,et al.Study on surface electroless nickel and electroless nickel plating on carbon fiber [J].Functional Materials,2013,44(2):264-267.)

[9] 郝玉林.镍基镀层微观结构与耐蚀性的研究 [D].济南:山东大学,2014.

(HAO Yu-lin.Study on microstructure and corrosion resistance of Ni-based coatings [D].Jinan:Shandong University,2014.)

[10]Zhang Y L,Jin X J,Rong Y H,et al.The size dependence of structural stability in nano-sized ZrO2 particles [J].Materials Science & Engineering A,2006,438/439/440:399-402.

[11]奈斯特·派雷滋,朱永春,曹中秋,等.电化学与腐蚀科学 [M].北京:化学工业出版社,2013.

(Nestor Pletz,ZHU Yong-chun,CAO Zhong-qiu,et al.Electrification and corrosion science [M].Beijing:Chemical Industry Press,2013.)

[12]张媛.钕铁硼表面脉冲电镀Ni-Al/Ni-Cr复合镀层的制备及性能研究 [D].沈阳:沈阳工业大学,2015.

(ZHANG Yuan.Preparation and properties of Ni-Al/Ni-Cr composite coatings on NdFeB surface by pulse plating [D].Shenyang:Shenyang University of Technology,2015.)

[13]李捷帆,马莹,惠增哲,等.铸态和挤压态AZ31镁合金在3.5%的NaCl溶液中的腐蚀性能比较 [J].精密成形工程,2016,8(2):26-29.

(LI Jie-fan,MA Ying,HUI Zeng-zhe,et al.Comparison of corrosion performance of as-cast and extruded AZ31 alloy in 3.5% sodium chloride water solution [J].Precision Forming Engineering,2016,8(2):26-29.)

[14]张寒露,左禹,曹京宜,等.利用EIS研究环氧防锈涂层实验室模拟实验和实海浸泡实验相关性 [J].腐蚀科学与防护技术,2016(4):332-336.

(ZHANG Han-lu,ZUO Yu,CAO Jing-yi,et al.Correlation of corrosion severity on epoxy coating induced by laboratory simulation test and real seawater immersion test [J].Corrosion Science and Protection Technology,2016(4):332-336.)

ZHANG Yan1, WANG Na1,2, WANG Sheng-gang2

(1. School of Science, Shenyang University of Technology, Shenyang 110870, China; 2. Research Department of Magnetic Materials and Magnetic Engineering, Institute of Metal Research of Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: In order to explore the effect of nanocrystallization of matrix material on the properties of plating layer, the Ni plating layer with different thickness was prepared on the nanocrystalline industrial pure iron and coarse crystalline pure iron with the DC electrodeposition method. The morphology and microstructure of Ni plating layer were analyzed with the scanning electron microscope (SEM) and X ray diffractometer (XRD). The study on the corrosion resistance of matrix and Ni plating layer was carried out with the electrochemical tests and static immersion method. The results show that the corrosion resistance of both matrix and Ni plating layer for the nanocrystalline industrial pure iron is slightly superior to that for the coarse crystalline pure iron with the same plating thickness. However, with increasing the thickness of plating layer, the above-mentioned difference gradually reduces. At the same time, it is found that with increasing the thickness of plating layer, the surface of Ni plating layer is smoother and denser.

Key words: DC electrodeposition; nanocrystalline industrial pure iron; coarse crystalline pure iron; Ni plating layer; static immersion method; corrosion resistance; microstructure and morphology; structural analysis

中图分类号: TG 174.4

文献标志码:A

文章编号:1000-1646(2018)04-0391-06

收稿日期: 2017-03-03.

基金项目: 国家自然科学基金资助项目(51171199).

作者简介: 张 艳(1965-),女,辽宁沈阳人,副教授,博士,主要从事材料腐蚀与防护等方面的研究.

* 本文已于2018-06-22 17∶28在中国知网优先数字出版.

网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1189.T.20180622.0838.002.html

doi:10.7688/j.issn.1000-1646.2018.04.06

(责任编辑:尹淑英 英文审校:尹淑英)