图1扩散层深度与涂层厚度的关系

Fig.1Relationshipbetweendepthofdiffusionlayerandcoatingthickness

李德元, 唐 勇, 贾倩倩

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

摘要:为了提高Al涂层的抗高温氧化性及硬度,采用电弧喷涂方法在Q235碳钢基体上制备了Al涂层.结果表明,经过加热扩散处理后Al涂层和基体之间形成了扩散层.涂层厚度、加热温度与加热时间对扩散层具有一定影响.当加热温度为800 ℃和900 ℃时,Al涂层主要形成相为FeAl、FeAl2、FeAl3和Fe2Al5.经过加热扩散处理后Al涂层具有优良的抗高温氧化性,且平均硬度相比未经加热扩散处理的Al涂层提高了10倍以上,利用扩散系数求出的扩散层深度与实际扩散层深度相近.

关键词:Fe-Al金属间化合物; 电弧喷涂; 加热扩散; 扩散层; 抗高温氧化性; 涂层硬度; Q235碳钢; 扩散系数

Fe-Al金属间化合物具有较高的室温、高温强度,以及良好的抗高温氧化性[1]、耐腐蚀性[2]和耐磨性[3],并广泛应用于抗高温材料和耐磨性材料领域,因而研究Fe-Al金属间化合物的性能是十分必要的.Fe-Al金属间化合物可由机械合金化技术[4]、浸渗技术与合金化烧结技术制备得到,也可由热喷涂技术制备而得[5].彭怡刚等[6]采用电弧喷涂方法在AZ31镁合金表面沉积了一层FeAl涂层,并提高了该涂层的结合强度和硬度;王灿明等[7]采用电弧喷涂设备制备Al涂层并进行了扩散处理,研究了涂层的耐磨性;王修春等[8]采用机械能助渗铝方法制备了Fe2Al5金属间化合物,并提高了基体表面硬度.

目前,利用加热扩散方法制备Fe-Al金属间化合物的相关报道较少,且缺乏针对涂层中各相分布的研究.另外,扩散层深度对Al涂层的使用寿命具有一定影响,因此,研究Al涂层的扩散系数十分重要.本文主要研究了Al涂层经加热扩散后的各相分布,计算得到Al涂层的扩散系数,并对经过加热扩散后的涂层性能进行了分析.

采用直径为2 mm的纯铝丝作为原料制备Al涂层.采用由沈阳工业大学自主研发的XDP-5型电弧喷涂机作为高速电弧喷涂设备.基体试样选用尺寸为30 mm×30 mm×3 mm的Q235碳钢.喷涂前基体表面需要经过预处理和喷砂处理.在具体喷涂过程中,喷涂电流为150~180 A,喷涂电压为20~30 V,压缩空气气压为0.6 MPa,喷涂距离为0.3 m[9].采用水玻璃对喷涂后的试样进行封孔处理后,将试样置于坩埚中,分别随炉加热到800 ℃和900 ℃,从而进行加热扩散处理.

采用日立S3400型扫描电子显微镜观察和分析涂层及扩散层的断面显微组织形貌及化学成分.采用岛津7000型X射线衍射仪对涂层的相组成进行分析.采用HVS-5型显微硬度仪对涂层及扩散层的硬度进行测试.采用非连续氧化试验对涂层的抗高温氧化性能进行测试,氧化试验中试样尺寸为10 mm×10 mm×10 mm,且试样六面均需喷涂Al涂层.当炉温升至800 ℃[10]时,将试样分别保温不同时间后随炉冷却,再利用称重计分别测量出试样的质量.

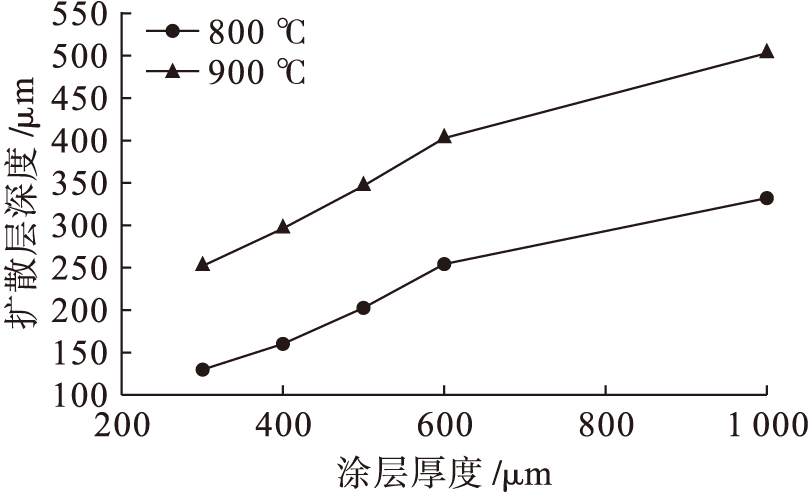

采用光学显微镜对扩散层深度进行测量.图1为扩散层深度与涂层厚度的关系.

图1扩散层深度与涂层厚度的关系

Fig.1Relationshipbetweendepthofdiffusionlayerandcoatingthickness

由图1可知,在保持加热温度和加热时间不变的条件下,扩散层深度与Al涂层厚度呈线性增长关系,且开始阶段增长趋势较快,而当涂层达到600 μm时,其增长趋势开始下降.观察图1还可以发现,在加热时间和涂层厚度不变的情况下,加热温度的升高会使扩散层深度增加.

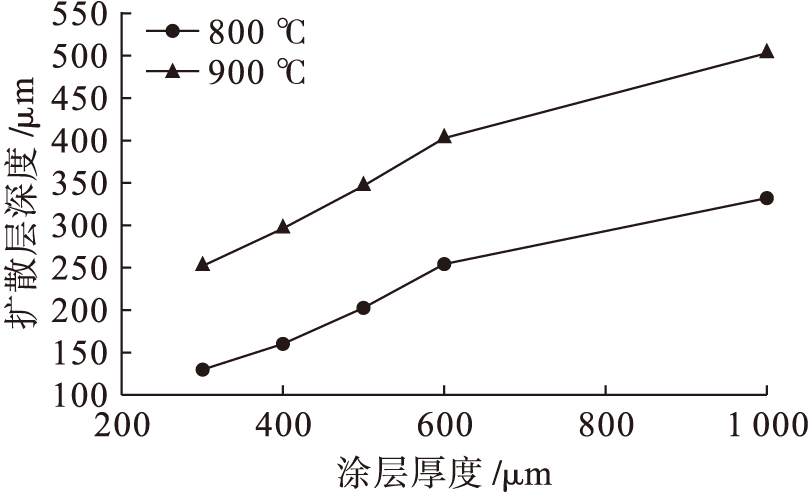

图2为扩散层深度与加热时间的关系.根据图2可知,扩散层深度与加热时间呈抛物线关系.当加热时间达到临界值时,扩散层深度不再随着加热时间的延长而改变.这是因为在高温条件下Al原子会向基体发生扩散,且加热时间越长,扩散进行得越充分,扩散层也就越深.保温一定时间后,原涂层中Al原子因不断向基体方向扩散而使涂层贫Al,从而造成Al原子扩散困难,最终致使扩散层深度维持在某一固定值上.

图2扩散层深度与加热时间的关系

Fig.2Relationshipbetweendepthofdiffusionlayerandheatingtime

相关文献[11]表明,Fe-Al相的扩散系数满足

A×C=B

(1)

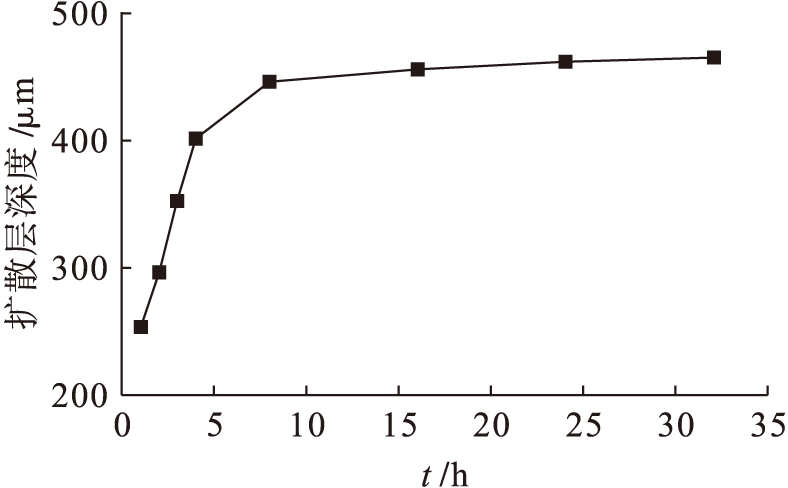

式中:A为M×T维矩阵;C为M维未知向量;B为T维已知向量.矩阵A与向量C、B的表达式分别为

由于矩阵A为非对角线矩阵,为此,采用Gauss迭代消元法求解式(1).相关研究[12]表明,由于反问题对数据输入比较敏感,若从纯数学角度考虑,反问题可解且具有唯一解.

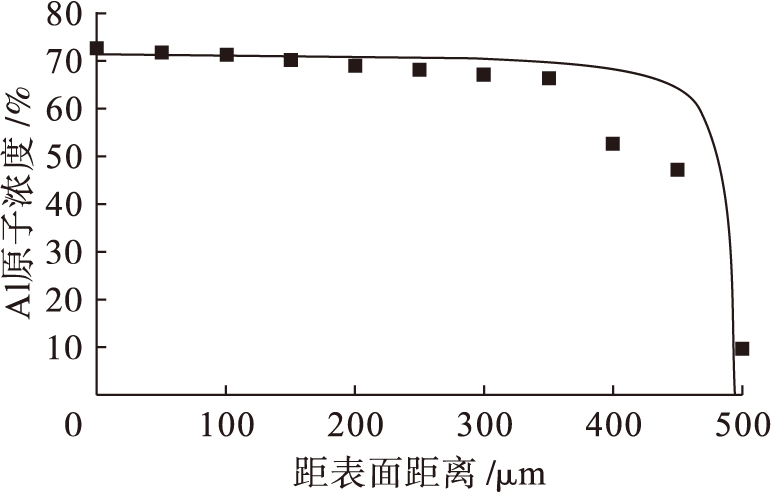

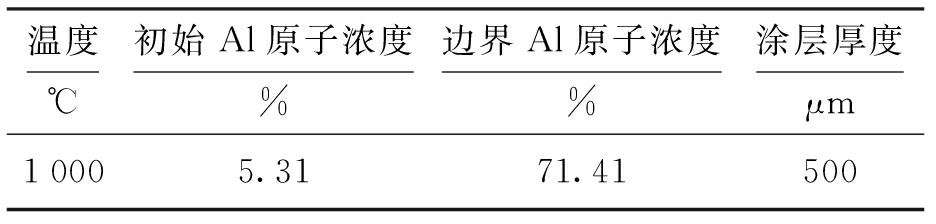

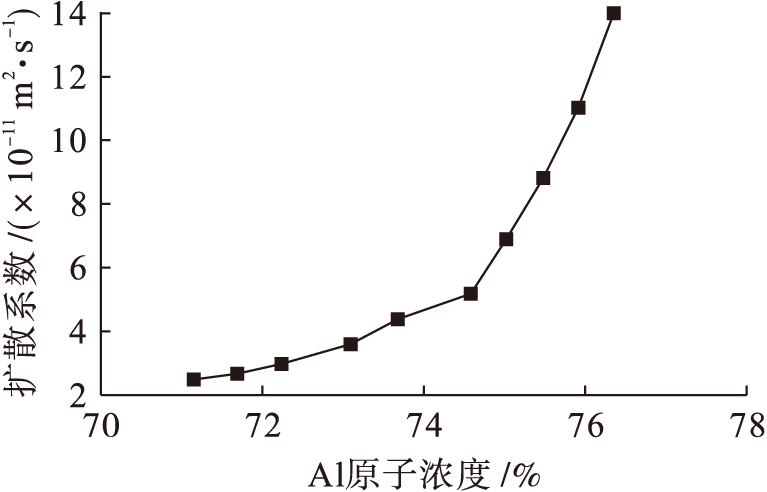

如要计算式(1),必须准确地确定初始条件C0、边界条件Cs和涂层厚度,而要确定边界条件Cs必须确定Al原子浓度分布拟合曲线(见图3).由图3可以确定边界条件为最大纵坐标值.计算所需具体参数如表1所示.根据表1和式(1)即可计算出扩散系数,具体结果如图4所示.由图4可见,Fe-Al扩散系数随着Al原子浓度的增加而增大,且其数量级变化范围为10-11~10-10,扩散系数可对涂层厚度设计提供理论支持.

图3Al原子浓度分布拟合曲线

Fig.3FittingcurveofconcentrationdistributionofAlatom表1计算所用参数

Tab.1Parametersforcalculation

图4扩散系数

Fig.4Diffusioncoefficient

扩散层深度的传统计算表达式为

X2=2Rt

(2)

式中:t为加热时间;参数R=kD,D为扩散系数,k为0~2范围内的相关系数.

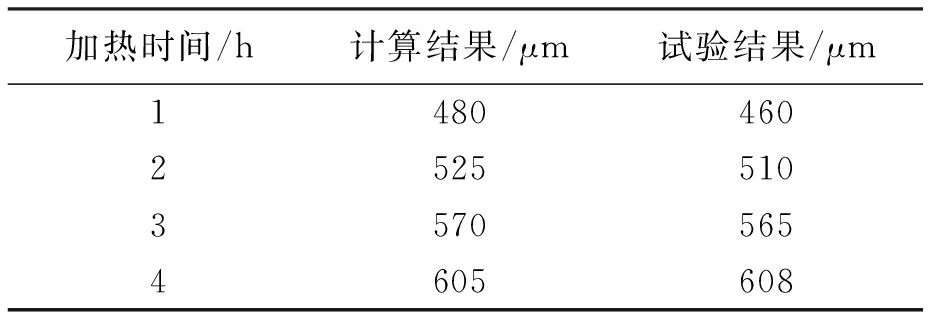

表2为不同加热时间下涂层扩散层深度的计算结果与试验结果.由表2可知,扩散层深度计算值与实际扩散层深度虽然有出入但差距不大,而且随着加热时间的增加,扩散层深度计算值与试验结果越来越接近.

表2不同加热时间下扩散层深度的计算结果与试验结果

Tab.2Calculatedandexperimentalresultsofdepthofdiffusionlayerunderdifferentheatingtime

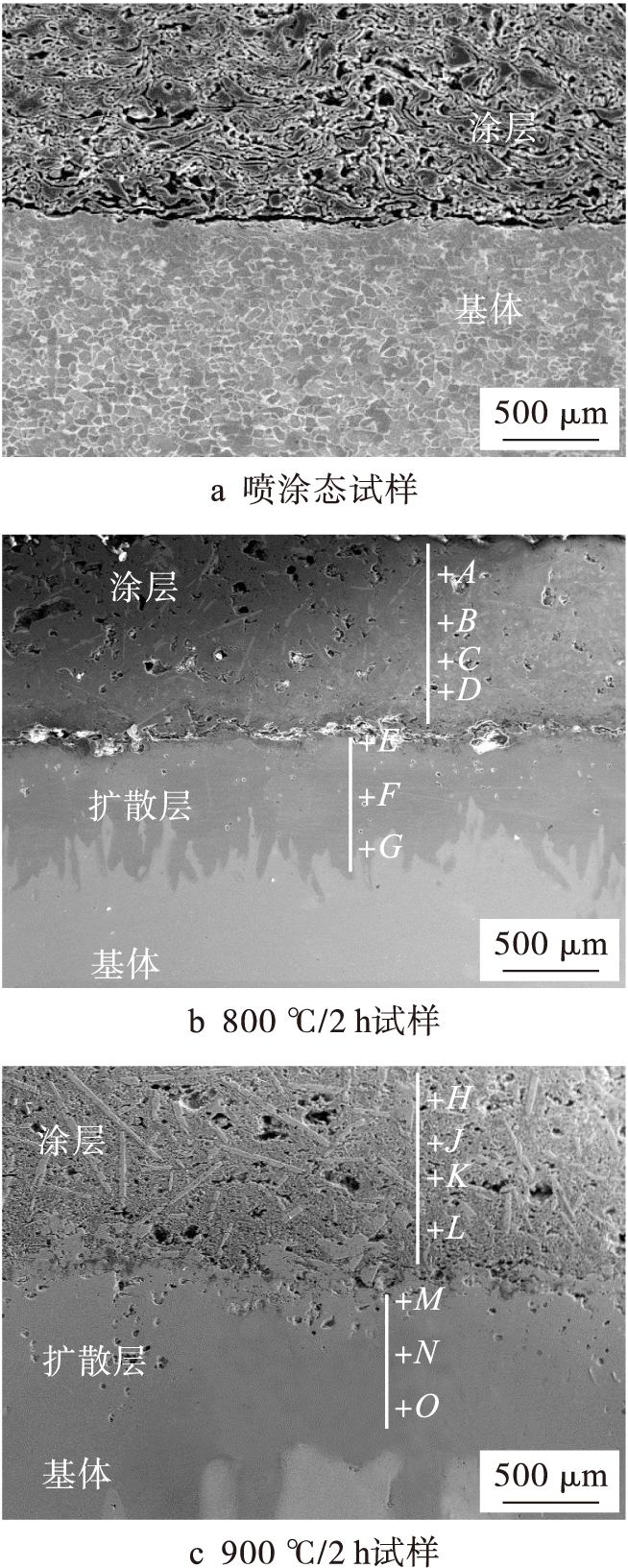

2.3.1 涂层相的分布

图5为喷涂态与加热态试样的组织形貌.喷涂态试样的组织形貌如图5a所示.由图5a可见,涂层呈现出典型的层状结构特征,层与层之间结合良好,涂层中存在黑色空隙.经过加热扩散处理后的试样形貌如图5b、c所示.由图5b、c可见,经过加热扩散处理后,涂层呈现层状结构,且层与层之间的结合更加致密,基体与涂层之间形成了扩散层,随着加热温度的升高,扩散层深度随之增加.

图5喷涂态与加热态试样的组织形貌

Fig.5Microstructuralmorphologiesofsprayedandheatedspecimens

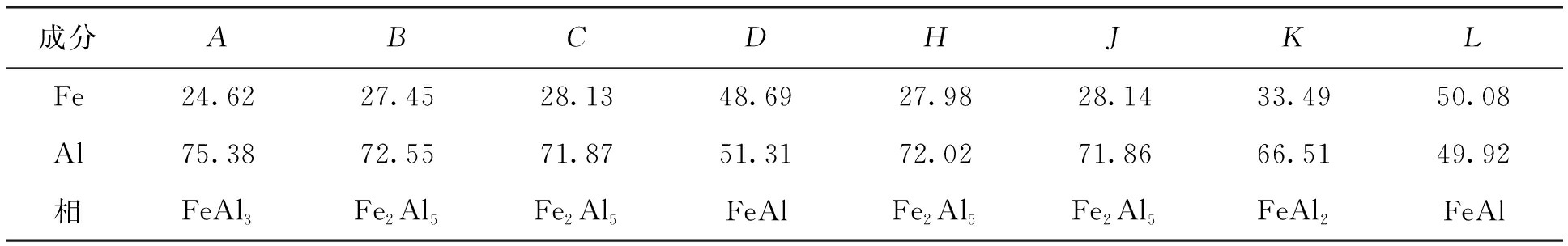

为了确定涂层中金属间化合物相的分布,对图5涂层中的各点进行EDS分析,结果如表3所示.通过分析各点元素分布[13]可知,当加热到800 ℃并保温2 h时,距离表面120 μm处的A点主要为FeAl3相,距离表面分别为240与360 μm处的B和C点主要为Fe2Al5相,距离表面480 μm处的D点主要为FeAl相.当加热到900 ℃并保温2 h时,距离表面分别为120与240 μm处的H和J点主要为Fe2Al5相,距离表面360 μm处的K点主要为FeAl2相,距离表面480 μm处的L点主要为FeAl相.

表3涂层各点元素的原子分数与相组成

Tab.3Atomicfractionofelementsandphaseconstituteforvariouspointsincoating%

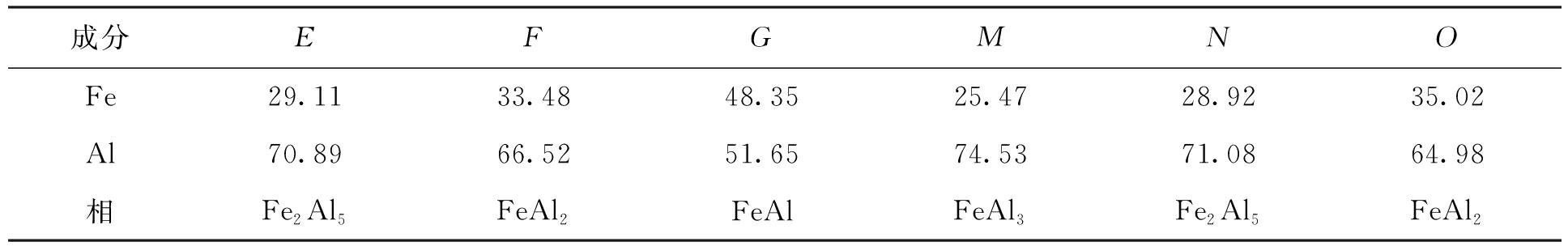

为了确定扩散层中金属间化合物相的分布,对图5扩散层中的各点进行EDS分析,结果如表4所示.由表4可见,经过800 ℃/2 h的扩散处理后,距界面180 μm处的E点主要为Fe2Al5相,距界面360 μm处的F点主要为FeAl2相,距界面540 μm处的G点主要为FeAl相.经过900 ℃/2 h扩散处理后,距界面180 μm处的M点主要为FeAl3相,距界面360 μm处的N点主要为Fe2Al5相,距界面540 μm处的O点主要为FeAl2相.

表4扩散层各点元素的原子分数与相组成

Tab.4Atomicfractionofelementsandphaseconstituteforvariouspointsindiffusionlayer%

2.3.2 涂层及扩散层形貌

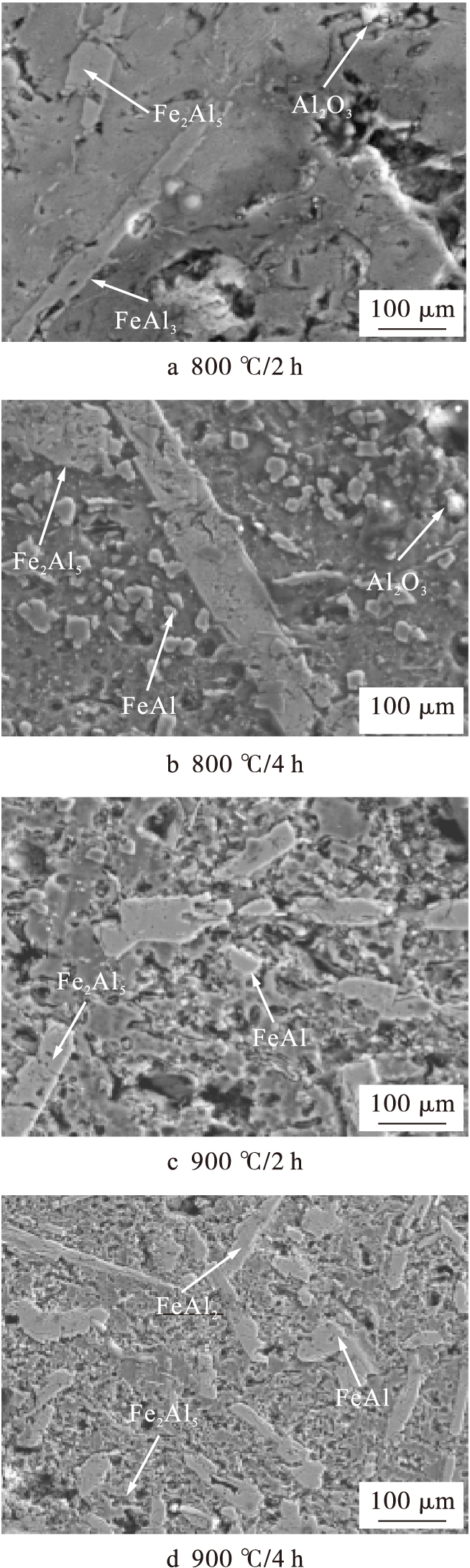

图6为不同加热条件下的涂层形貌.由图6a、b可见,当加热到800 ℃并保温2和4 h时,涂层含有白色的颗粒状Al2O3氧化物、细条状FeAl3相、板条状Fe2Al5相与块状FeAl相,涂层中还存在一些细小的空隙.由图6c、d可知,经900 ℃加热扩散后,涂层中含有板条状Fe2Al5相、条状FeAl2相与块状FeAl相[14].

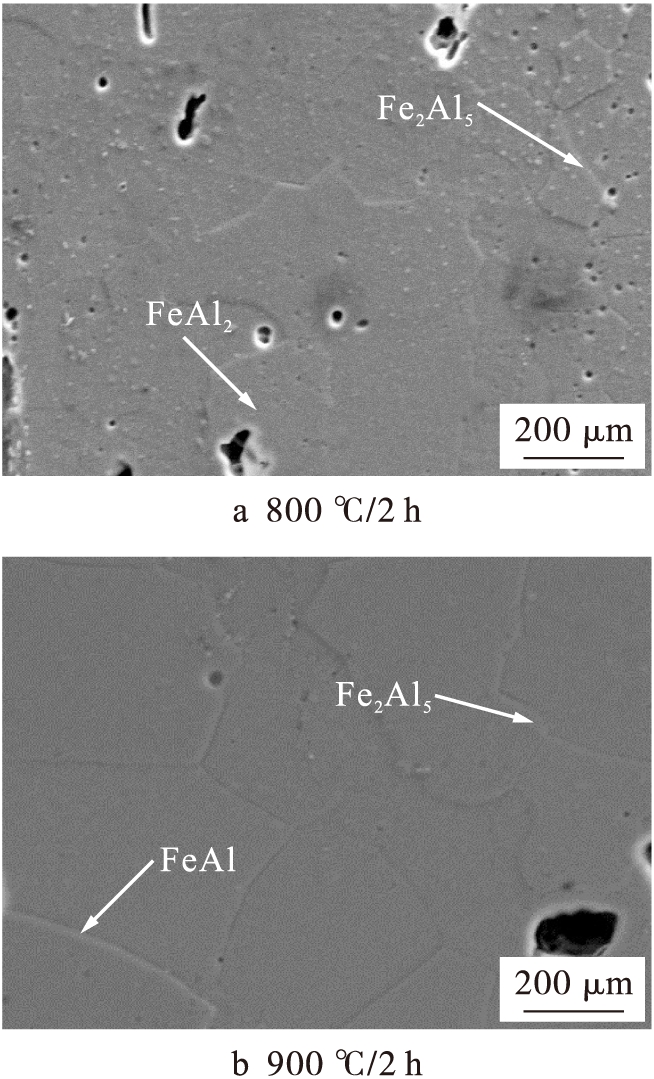

图7为不同加热温度下的扩散层形貌.由图7a可见,当加热温度为800 ℃时,扩散层中板条状组织为Fe2Al5相,条状组织为FeAl2.由图7b可见,当加热温度为900 ℃时,扩散层含有板条状Fe2Al5相和块状FeAl相,结合EDS分析结果可知,加热扩散可以促使扩散层形成新相.

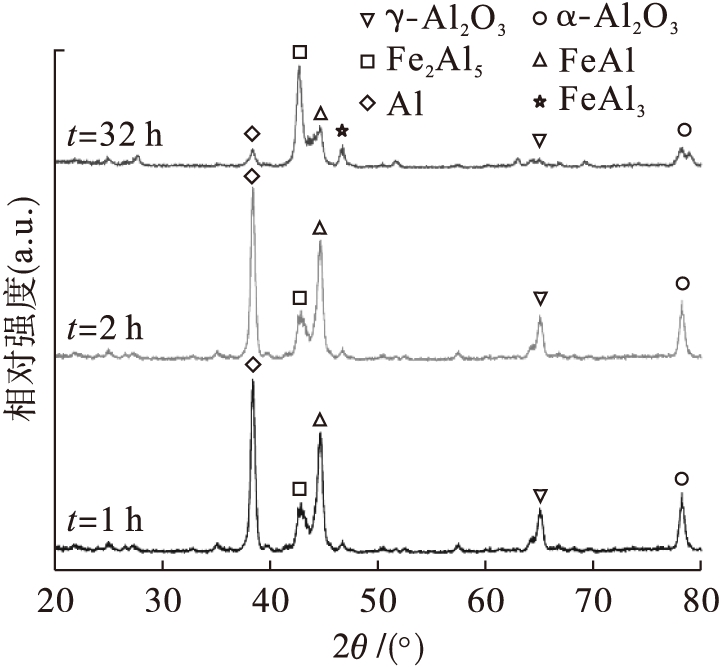

图8为800 ℃下涂层的XRD图谱.由图8可知,涂层含有Al、α-Al2O3、γ-Al2O3、FeAl、FeAl3和Fe2Al5相.当加热时间为32 h时,涂层中含量变化较大的是FeAl与Fe2Al5相.这是因为FeAl相不稳定,且可以分解形成稳定的Fe2Al5相.

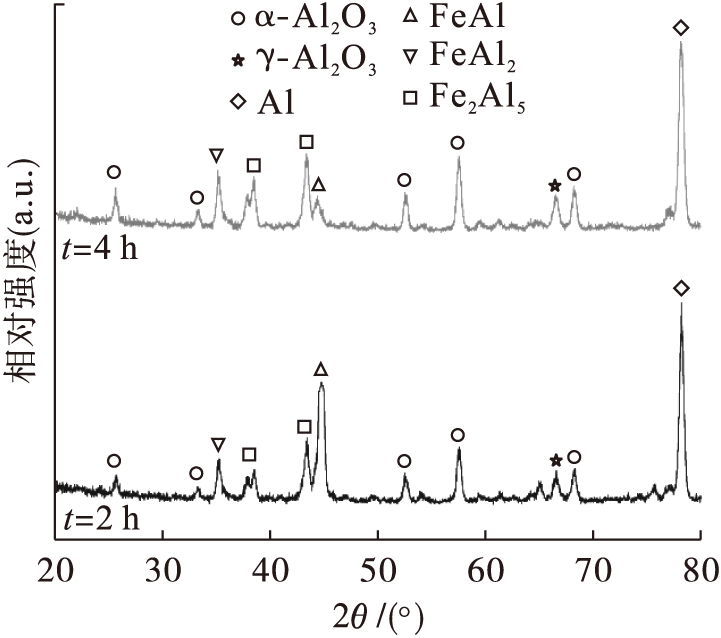

图9为900 ℃下涂层的XRD图谱.由图9可知,涂层含有Al、α-Al2O3、γ-Al2O3、FeAl、FeAl2和Fe2Al5共6种物相,可见涂层EDS分析结果与XRD分析结果相符合.观察图9可以发现,不同加热时间下Fe2Al5相有所变化,而FeAl相变化不大.另外,随着加热时间的增加,FeAl2相也发生了变化.

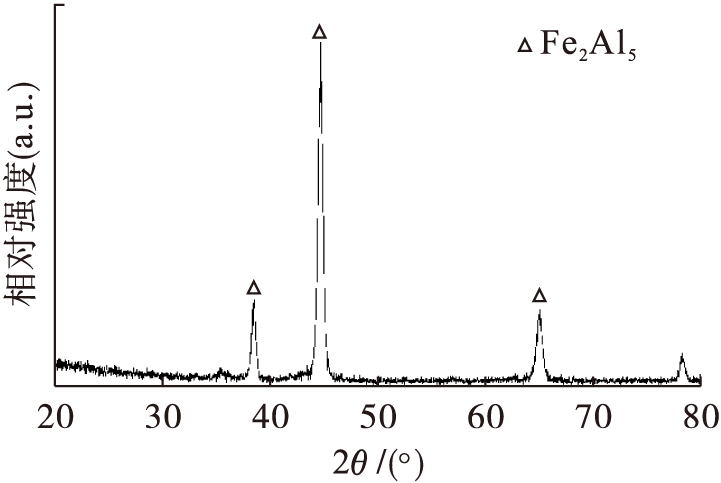

为了确定800 ℃下涂层与扩散层之间的界面物质组成,将Al涂层磨掉后进行XRD分析,结果如图10所示.由图10可知,界面主要形成的铁铝间化合物为Fe2Al5.

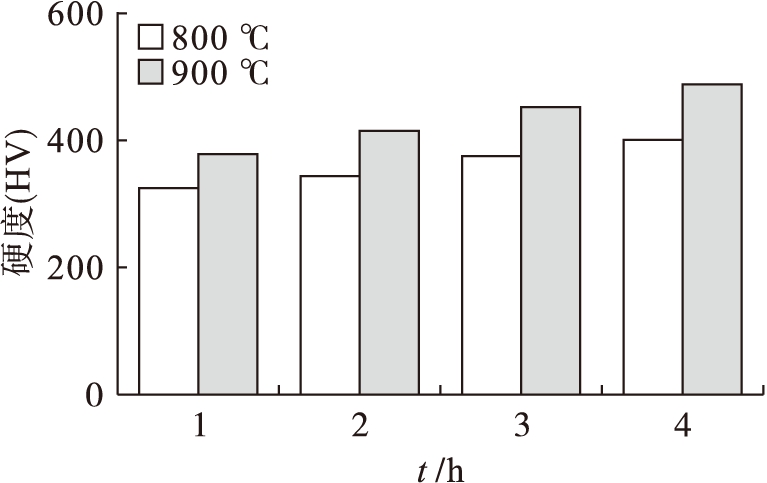

图11为不同加热条件下的涂层硬度.由图11可知,经加热扩散后的涂层硬度与加热时间和加热温度有关,涂层硬度随着加热时间的延长而增加,且随着加热温度的升高而增加.原Al涂层的平均硬度为35.64 HV,经过加热扩散后涂层的平均硬度能够达到400 HV,即扩散处理后涂层的平均硬度能够提高10倍以上.

图6不同加热条件下的涂层形貌

Fig.6Morphologiesofcoatingsatdifferentheatingconditions

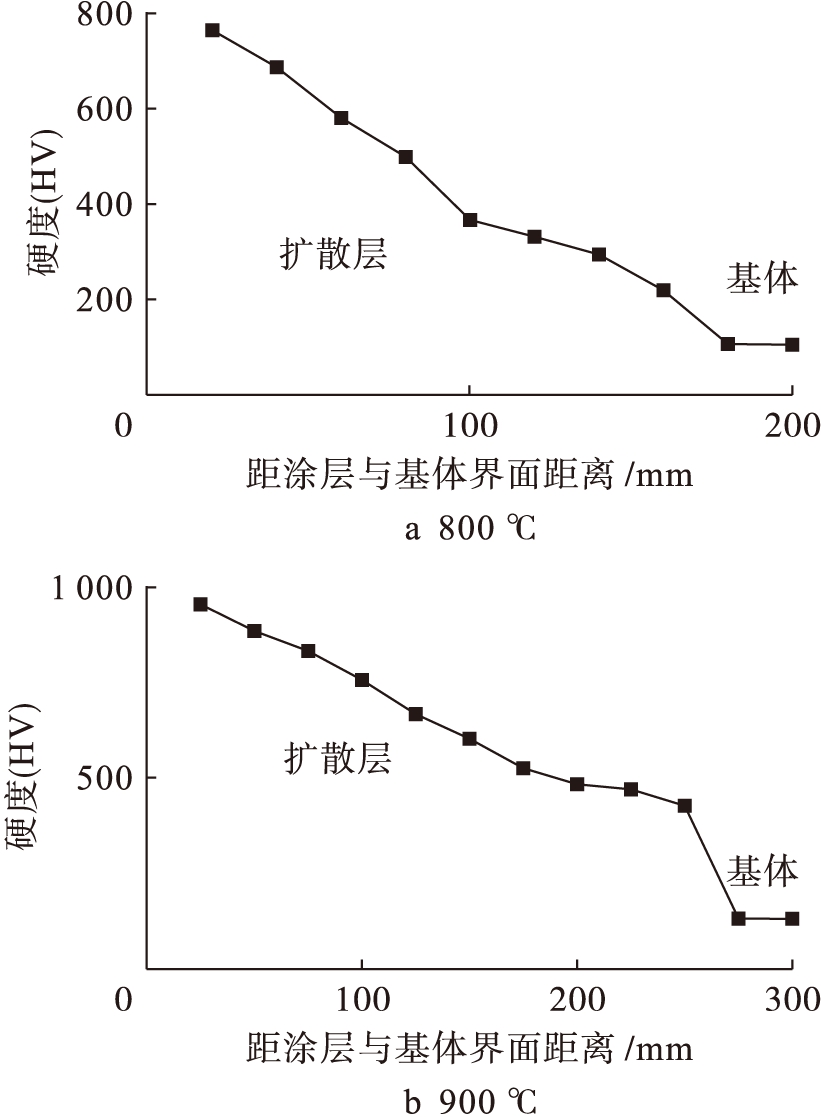

不同加热温度下扩散层的硬度分布如图12所示.由图12可知,扩散层硬度随着距涂层与基体界面距离的增大而减少,在基体附近硬度曲线会发生突变,表明扩散层的硬度明显高于基体.由扩散层的相分布可知,距离界面较近区域的组织主要为Fe2Al5相,而较远区域的组织主要为FeAl相,由于Fe2Al5相的硬度高于FeAl相,因此,扩散层硬度随着距涂层与基体界面距离的增大而减少.

图7不同加热温度下的扩散层形貌

Fig.7Morphologiesofdiffusionlayeratdifferentheatingtemperatures

图8800℃下涂层的XRD图谱

Fig.8XRDspectraofcoatingat800℃

图9900℃下涂层的XRD图谱

Fig.9XRDspectraofcoatingat900℃

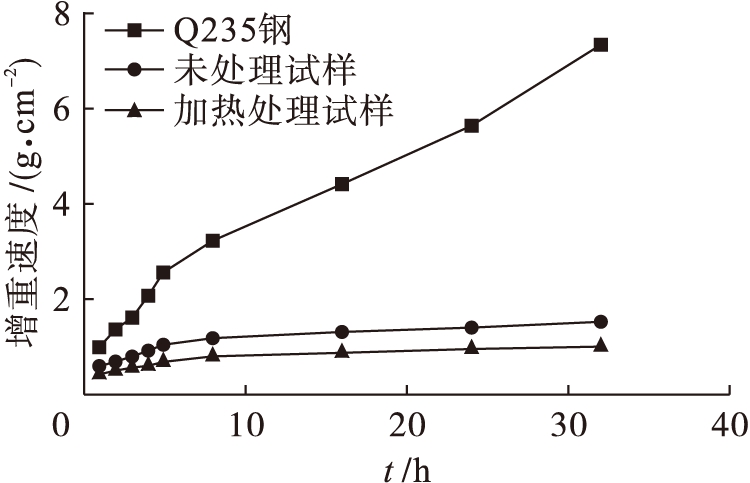

800 ℃下不同试样的氧化动力曲线如图13所示.由图13可知,不同试样的氧化动力曲线均随着时间的延长呈现增长趋势,增长速率最快的是Q235钢,其次为未经扩散处理的试样,增长速率最慢的是经过扩散处理的试样.经过加热扩散后Al涂层的抗高温氧化性约为未经过加热处理Al涂层的两倍,且约为未采取防护措施的Q235钢的10倍.具有涂层的Q235钢的增重速度明显减小,且随着时间的变长,其增重速度逐渐下降,这是因为致密的氧化膜可以阻碍氧气进入涂层,从而大大减小了涂层的氧化速率.当氧气进入氧化膜并形成α-Al2O3时,氧化膜体积变大,使得氧化膜更加致密,进而导致氧气向涂层内部的扩散更加困难.随着时间的增长,涂层内部的Al元素向涂层外部扩散并与氧结合生成新的氧化物,增厚的氧化膜使得外部氧气进入涂层和基体的速率变得更加缓慢.经过热处理的涂层可以优先形成致密的Al2O3氧化膜,从而阻碍试样的进一步氧化,因而此时涂层的抗氧化性能最好.

图10800℃下界面的XRD图谱

Fig.10XRDspectrumofinterfaceat800℃

图11不同加热条件下的涂层硬度

Fig.11Hardnessofcoatingatdifferentheatingconditions

图12不同加热温度下扩散层的硬度分布

Fig.12Hardnessdistributionofdiffusionlayeratdifferentheatingtemperatures

图13800℃下不同试样的氧化动力曲线

Fig.13Oxidationkineticcurvesofdifferentsamplesat800℃

通过以上试验分析可以得到如下结论:

1) 涂层越厚形成的扩散层越深,加热温度的提高有利于扩散层的形成,加热时间的延长也可促进扩散层的形成.

2) 经过加热扩散处理后,800 ℃下涂层的相组成为FeAl3、Fe2Al5和FeAl;900 ℃下涂层的相组成为Fe2Al5、FeAl2和FeAl.800 ℃扩散层的相组成为Fe2Al5、FeAl2和FeAl;900 ℃扩散层的相组成为FeAl3、Fe2Al5和FeAl2.

3) 经过加热扩散后,涂层平均硬度能够提高10倍以上,且加热温度越高,涂层平均硬度越大;扩散层硬度随着距涂层与基体界面距离的增加而减少.

4) 经过加热处理后,Al涂层的高温抗氧化性能约为未经过加热处理Al涂层的两倍,且约为Q235钢的10倍.

参考文献(References):

[1] 康新婷,杨坤,迟煜頔.Fe-Al金属间化合物抗氧化性能研究现状 [J].稀有金属材料与工程,2012,41(2):823-825.

(KANG Xin-ting,YANG Kun,CHI Yu-di.Research progress of oxidation resistance of Fe-Al type intermetallic compounds [J].Rare Metal Materials and Engineering,2012,41(2):823-825.)

[2] Senderowski C.Nano-composite Fe-Al intermetallic coating obtained by gas detonation spraying of milled self decomposing powder [J].Journal of Thermal Spray Technology,2014,23(7):1124-1134.

[3] Song B,Dong S J,Hansz B.Effect of dry-ice blasting on structure and magnetic properties of plasma-sprayed Fe-40Al coating from nanostructured powders [J].Journal of Thermal Spray Technology,2014,23(1):227-235.

[4] Yasunori H,Makoto I,Katsuhiko T.Formation of Fe-Al intermetallic compound film on high-speed tool steel by shot lining and heat treatment [J].Materials Science Forum,2014,783/784/785/786:1414-1419.

[5] Nuria C,Carlos R C L,Jose M G.An overview of intermetallics research and application:status of thermal spray coatings [J].Journal of Materials Research & Technology,2013,15(1):75-86.

[6] 彭怡刚,吴玉锋.AZ31 表面电弧喷涂Al-FeAl 复合涂层的研究 [J].热加工工艺,2013,42(18):112-114.

(PENG Yi-gang,WU Yu-feng.Research on Al-FeAl composite coating on AZ31 surface prepared by arc spray [J].Hot Working Technology,2013,42(18):112-114.)

[7] 王灿明,孙宏飞,万殿茂.高温扩散法制备铁铝金属间化合物涂层 [J].材料保护,2003,36(3):35-37.

(WANG Can-ming,SUN Hong-fei,WAN Dian-mao.Fe-Al intermetallic compound coating prepared by high temperature diffusion [J].Material Protection,2003,36(3):35-37.)

[8] 王修春,李木森,孙希泰,等.低温生成Fe-Al金属间化合物覆层组织结构分析 [J].山东科学,2009,22(5):31-35.

(WANG Xiu-chun,LI Mu-sen,SUN Xi-tai,et al.An analysis of the microstructure of low-temperature Fe-Al intermetallic compound coating [J].Shangdong Science,2009,22(5):31-35.)

[9] 张忠礼,宫雪,张楠楠.304N不锈钢表面电弧喷涂复合涂层高温氧化防护机制 [J].沈阳工业大学学报,2014,36(4):384-389.

(ZHANG Zhong-li,GONG Xue,ZHANG Nan-nan.High temperature oxidation protection mechanism of arc-sprayed composite coating on 304N stainless steel [J].Journal of Shenyang University of Technology,2014,36(4):384-389.)

[10] Zhang Z L,Wang Q S,Wei P R.Arc-spraying composite coatings on mild steel for long-term high-temperature oxidation protection [J].Advanced Materials Research,2013,690/691/692/693:2039-2045.

[11] 李德元,杨成,张忠礼,等.碳钢热喷涂渗铝互扩散系数计算 [J].沈阳工业大学学报,2008,30(3):288-292.

(LI De-yuan,YANG Cheng,ZHANG Zhong-li,et al.Calculation of interdiffusivity of Fe and Al in aluminized arc-sprayed coating on mild steel [J].Journal of Shenyang University of Technology,2008,30(3):288-292.)

[12] 肖庆丰.线性流形上广义反次对称矩阵反问题的最小二乘解 [J].吉林化工学院学报,2012,29(1):78-81.

(XIAO Qing-feng.The least squares solutions of inverse problems for generalized anti-skew-symmetric matrices on the linear manifold [J].Journal of Jilin Institute of Chemical Technology,2012,29(1):78-81.)

[13] 李飞舟.45钢热渗铝渗层组织与浸渗工艺的研究 [J].热加工工艺,2010,39(14):138-140.

(LI Fei-zhou.Study on microstructure and infiltration process of hot-dip aluminizing layer on 45 steel surface [J].Hot Working Technology,2010,39(14):138-140.)

[14] 王波,王庭俊,袁强.电弧喷涂铝涂层模具钢内表面失效研究 [J].热加工工艺,2014,43(24):227-229.

(WANG Bo,WANG Ting-jun,YUAN Qiang.Study on surface failure of Al arc-spraying on inner surface of mold steel [J].Hot Working Technology,2014,43(24):227-229.)

LI De-yuan, TANG Yong, JIA Qian-qian

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Abstract:In order to improve the high temperature oxidation resistance and hardness of Al coating, the Al coating was prepared on the Q235 steel substrate with the arc spraying method.The results show that after the heating diffusion treatment, the diffusion layer forms between the Al coating and matrix.The coating thickness, heating temperature and time have certain influence on the diffusion layer.When the heating temperature is 800 ℃ and 900 ℃, the main formation phases of Al coating are FeAl, FeAl2, FeAl3and Fe2Al5. The Al coating after heating diffusion treatment has excellent high temperature oxidation resistance, and the hardness of Al coating is more than 10 times higher than that of Al coating without heating diffusion treatment. Furthermore, the depth of diffusion layer solved with the diffusion coefficient is close to the actual depth of diffusion layer.

Keywords:Fe-Al intermetallic compound; arc spraying; heating diffusion; diffusion layer; high temperature oxidation resistance; coating hardness; Q235 steel; diffusion coefficient

doi:10.7688/j.issn.1000-1646.2018.05.04

* 本文已于2018-09-05 17∶12在中国知网优先数字出版. 网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1189.T.20180904.1701.004.html

作者简介:李德元(1959-),男,辽宁营口人,教授,博士生导师,主要从事材料表面强化技术等方面的研究.

基金项目:沈阳市科技局科技攻关项目(F14-231-1-26).

收稿日期:2017-04-10.

文章编号:1000-1646(2018)05-0498-07

文献标志码:A

中图分类号:TG 174

(责任编辑:尹淑英 英文审校:尹淑英)