图1不同冷却方式冷却后铸锭的宏观形貌和金相组织

Fig.1Macroscopicmorphologiesandmicrostructuresofcastingotwithdifferentcoolingmodes

何 红1, 田家龙2

(1. 沈阳工程学院 经济与管理学院, 沈阳 110136; 2. 中国科学院金属研究所 先进钢铁结构材料研究组, 沈阳 110016)

摘要:为了分析一种新型建筑材料00Cr25Ni5Mo3N双相不锈钢在淬火过程中的开裂原因,通过改变冷却方式研究了冷却速率对双相不锈钢组织和强韧性的影响,并通过数值模拟技术研究了冷却速率对双相不锈钢淬火应力的影响.结果表明,冷却速率对双相不锈钢强度的影响不大,而随着冷却速率的降低,其塑性和韧性呈现出明显降低趋势,而塑性和韧性的降低是σ相的析出所导致的.降低冷却速率和提高终冷温度能够有效降低淬火应力,进而降低材料的开裂倾向.

关键词:建筑材料; 双相不锈钢; 析出相; 脆性断裂; 强韧性; 冷却速率; 淬火应力; 数值模拟

双相不锈钢是不锈钢家族中一个独特的分支,结合了奥氏体不锈钢和铁素体不锈钢的优点,因其具有优异的耐蚀性能和力学性能而广泛应用于工程建筑领域[1-3].通常认为调整双相不锈钢中奥氏体和铁素体的含量比例是调控其性能唯一有效的途径[4],而在实际工业化生产中,由于工程结构件的尺寸较大,且双相不锈钢中合金元素含量很高,若热处理工艺设计不当通常会导致双相不锈钢中有害相的析出,并最终导致双相不锈钢结构件的性能无法达到期望的性能指标[5-8].

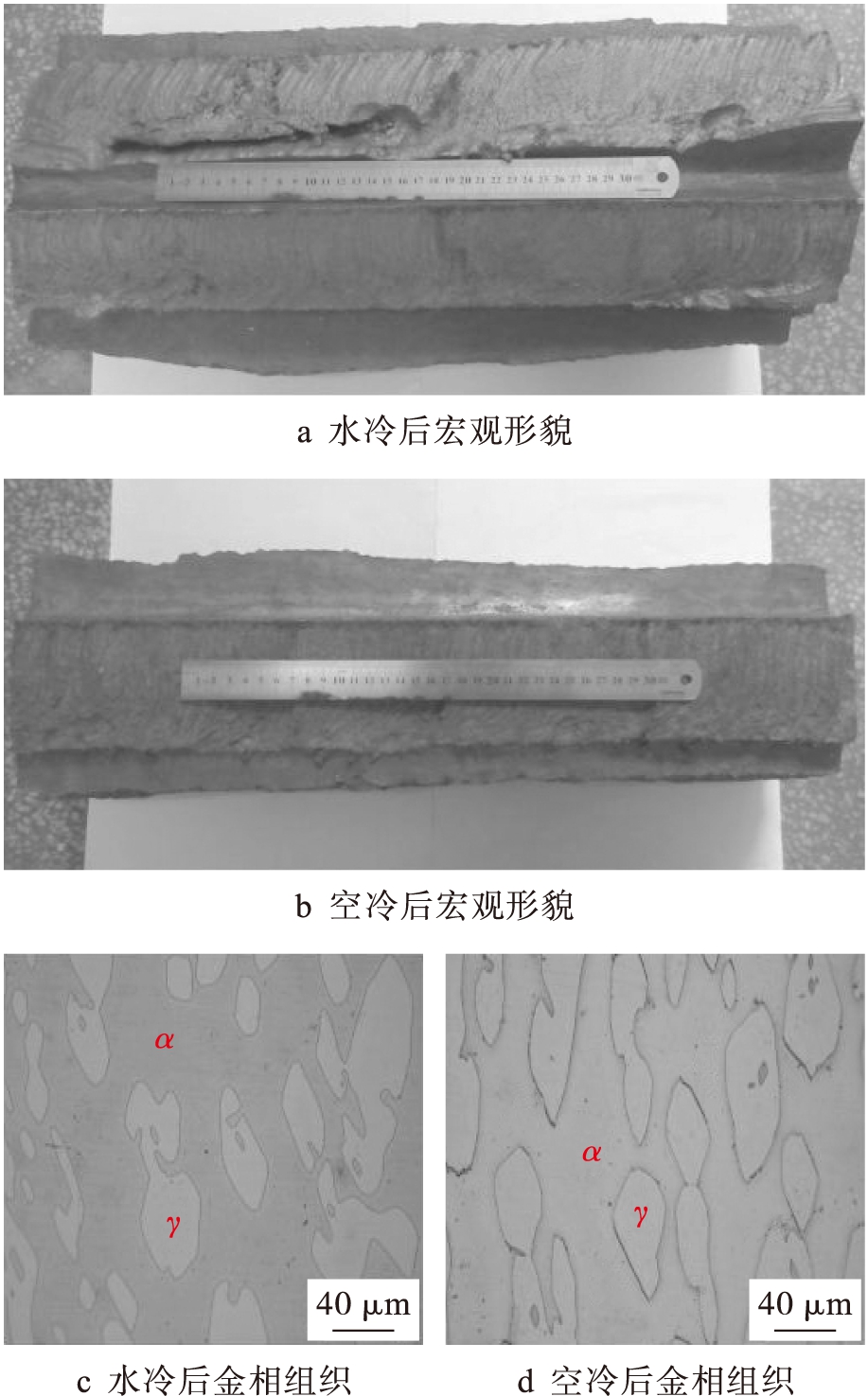

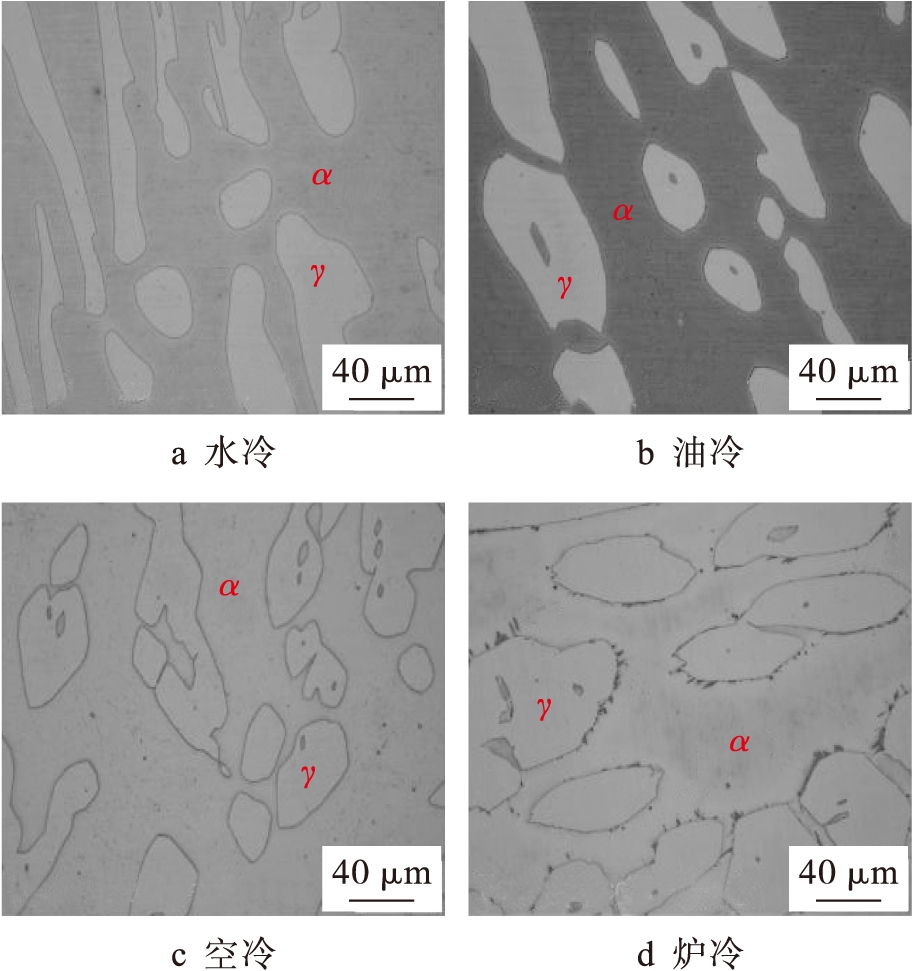

大尺寸00Cr25Ni5Mo3N双相不锈钢铸锭在热处理过程中存在一个比较棘手的难题.该铸锭经过固溶处理(1 120 ℃×4 h)后,采用水冷冷却方式会导致铸锭开裂(见图1a),但铸锭未开裂位置的性能满足性能指标.而采用空冷冷却方式虽然不会导致铸锭开裂(见图1b),但铸锭性能不能满足性能指标,且铸锭韧性较差.观察图1c、d中的金相组织可知,水冷后铸锭的奥氏体和铁素体界面处未发现第三相,而空冷后铸锭的奥氏体和铁素体界面处出现了明显的第三相.

图1不同冷却方式冷却后铸锭的宏观形貌和金相组织

Fig.1Macroscopicmorphologiesandmicrostructuresofcastingotwithdifferentcoolingmodes

为了解决00Cr25Ni5Mo3N双相不锈钢铸锭开裂和韧性无法兼顾的问题,本文研究了冷却速率对00Cr25Ni5Mo3N双相不锈钢组织性能的影响,同时利用数值模拟技术对水冷过程中铸锭的开裂原因进行了深入分析,在此基础上对00Cr25Ni5Mo3N双相不锈钢的热处理工艺进行了优化,提出了适用于大尺寸00Cr25Ni5Mo3N双相不锈钢结构件的热处理工艺.

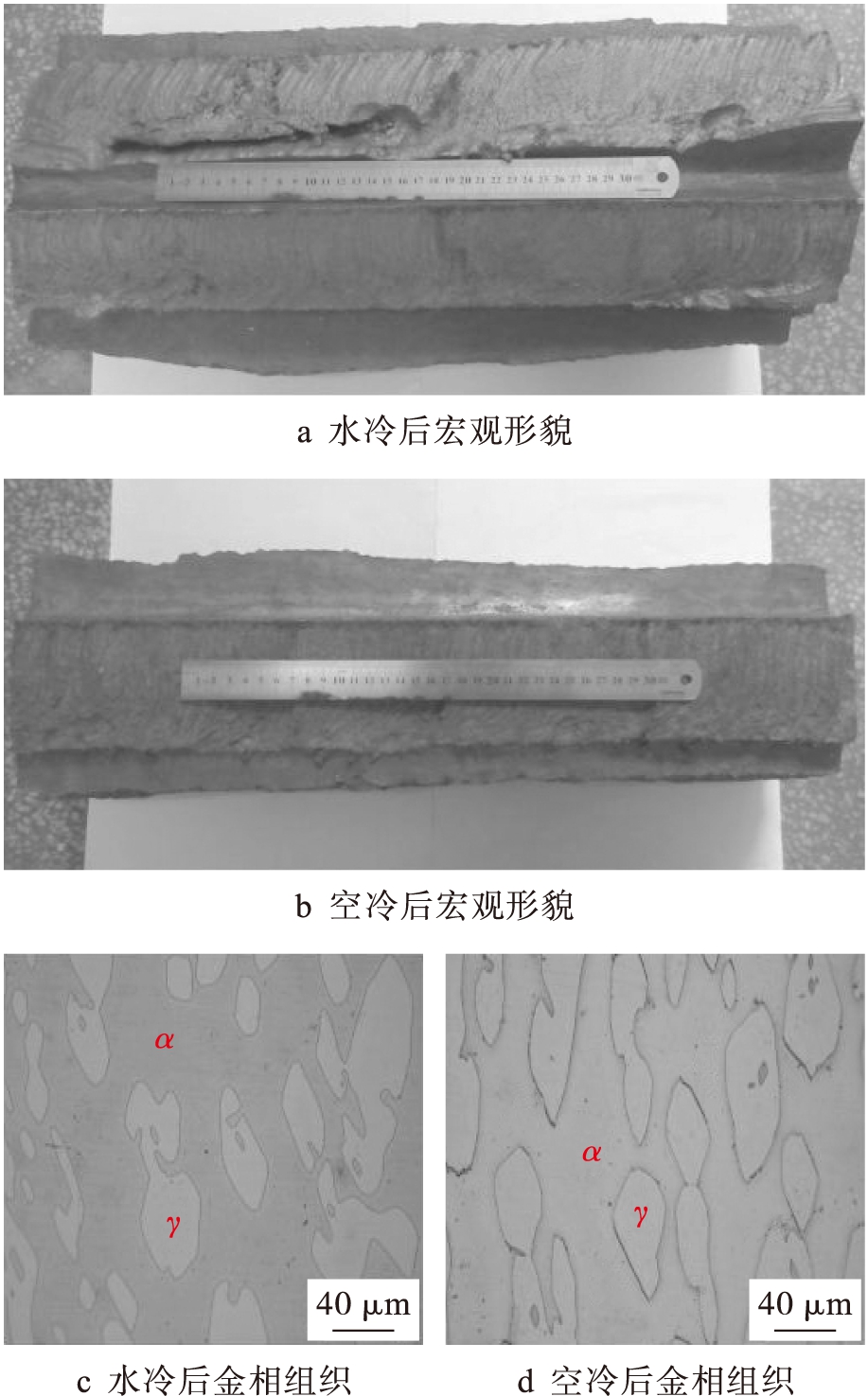

试验用00Cr25Ni5Mo3N双相不锈钢的化学成分如表1所示.用于组织表征和性能测试的试样需要在1 120 ℃固溶处理40 min,之后分别进行水冷、油冷、空冷和炉冷处理.

表1试验用00Cr25Ni5Mo3N双相不锈钢的化学成分(w)

Tab.1Chemicalcompositionof00Cr25Ni5Mo3Nduplexstainlesssteelusedinexperiment(w) %

将经过热处理后的试样进行磨光和抛光处理后,在体积分数为30%的NaOH溶液中进行电解腐蚀处理,腐蚀电压为10 V,腐蚀时间为5 s.随后利用Leica Mikrosysteme显微镜进行金相组织观察.

室温拉伸试验在AG-100KG万能试验机上进行,具体操作参照ASTM E8标准执行.选用尺寸为10 mm×10 mm×55 mm的夏氏V口试样,根据GB 229-2007标准在SANS-ZBC2452-C型试验机上进行韧性测试.

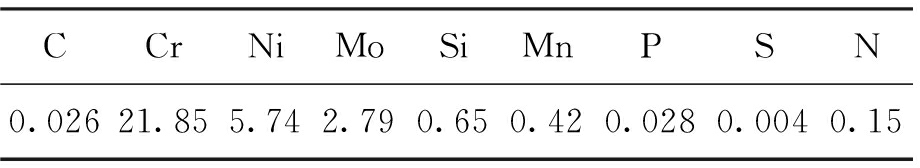

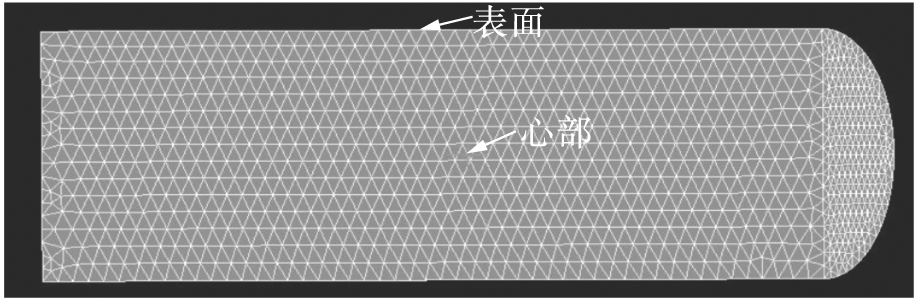

为了分析在不同冷却方式下铸锭不同位置应力和温度的变化规律,根据实际铸锭尺寸建立了铸锭三维模型并进行了网格划分,结果如图2所示.网格划分中四面体的最大尺寸为20 mm.进行解析所需的傅里叶方程可以表示为

(1)

式中:k为导热系数;c为比热;ρ为密度;G为内部热能量;T为温度;t为时间.

图2半尺寸铸锭的三维模型及网格划分

Fig.2Threedimensionalmodelandmeshgenerationofcastingotwithone-halfsize

利用ProCAST软件对冷却过程中的温度信息和应力信息进行数值模拟分析,利用有限元方法解析传热方程与边界条件方程.根据红外测温仪的测试结果可知,铸锭经1 120 ℃固溶处理后在出炉过程中会存在热量损失.为了对比分析淬火温度对淬火应力的影响,本文利用数值模拟方法分析了在950和1 050 ℃两种淬火温度冷却过程中的温度和应力变化规律.本文分别考虑了铸锭表面和心部的温度和应力随时间的变化规律,当铸锭心部的温度达到100 ℃后停止计算.

2.1.1 显微组织分析

图3为不同冷却方式处理后双相不锈钢的金相组织.由图3可见,双相不锈钢由奥氏体(γ)和铁素体(α)两相组成.根据统计结果可知,冷却速率对两相的比例未产生影响,水冷、油冷、空冷和炉冷后双相不锈钢中的铁素体含量分别为65.4%、65.6%、64.3%和65.4%.需要注意的是,经过炉冷处理的试样在奥氏体和铁素体界面处发现了针状第三相,在其他样品中均未发现第三相.双相不锈钢中由于具有较高的合金元素含量,热加工和热处理工艺控制不当很容易导致第三相(如碳化物、R相、σ相、χ相等)在奥氏体和铁素体界面处析出[9-12].在这些第三相中,碳化物和σ相对冷却速率最为敏感,且有研究指出σ相是在预析出的碳化物处形核的[9].

图3不同冷却方式处理后双相不锈钢的金相组织

Fig.3Microstructuresofduplexstainlesssteelwithdifferentcoolingmodes

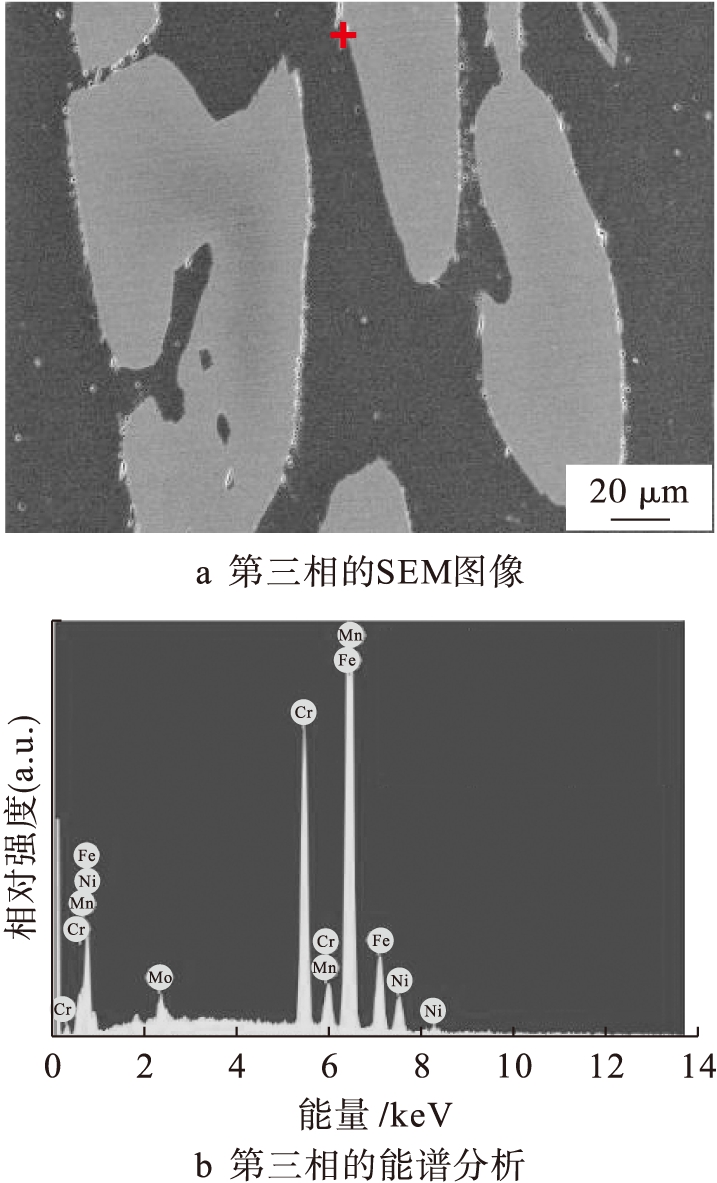

利用能谱分析方法对奥氏体与铁素体界面处的第三相进行了成分分析.由图4b可知,第三相中w(Fe)=58.83%,w(Cr)=27.21%,w(Ni)=3.98%,w(Mo)=9.52%,w(Mn)=0.46%.可见,第三相中的Cr和Mo含量明显高于其在基体中的含量,且该成分与相关研究[13]中σ相的成分一致,因此,可以认为图3d中的第三相为σ相.通常认为,σ相的析出速率是由热力学驱动力所控制的,且Cr和Mo在铁素体中的扩散能力高于其在奥氏体中的扩散能力[14],这也是界面处的σ相会向铁素体内部生长的原因.由图4a可见,σ相附近出现了明显的点蚀,这是由于σ相中含量较高的Cr和Mo元素的富集导致其周围存在贫Cr区,从而造成试样耐蚀性能降低[15-17].

图4炉冷处理试样中第三相的SEM形貌和能谱分析结果

Fig.4SEMmorphologyandEDSanalysisresultsofthirdphaseinfurnacecooledspecimen

2.1.2 力学性能测试

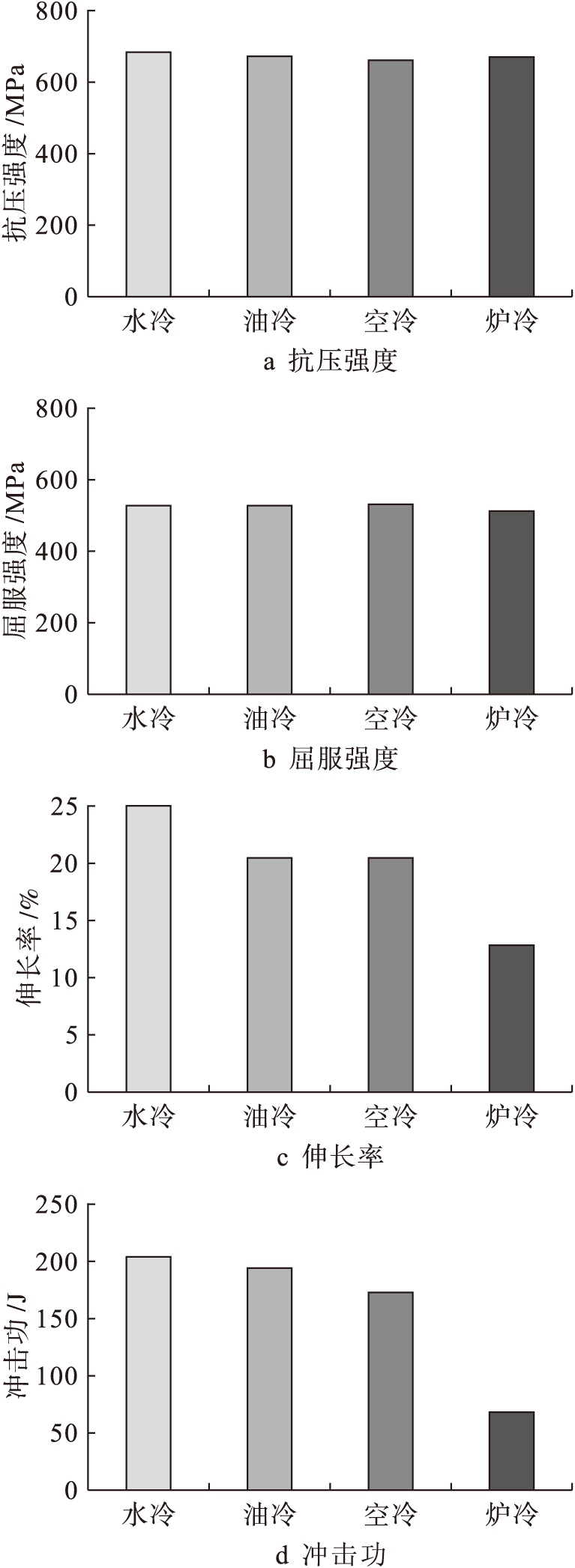

图5为不同冷却方式处理后双相不锈钢的力学性能.由图5a、b可见,冷却方式对双相不锈钢的抗拉强度和屈服强度影响不大.由图5c、d可见,从水冷到炉冷,随着冷却速率的降低,双相不锈钢的伸长率和冲击功呈现明显的降低趋势,伸长率从25%逐渐降低至13%,冲击功从200 J逐渐降低至65 J.

随着冷却速率的降低,双相不锈钢伸长率和冲击功的明显降低是由于奥氏体和铁素体界面处析出的σ相所导致的,这与前期的研究结果[9-10,18-21]是一致的,即σ相会严重恶化双相不锈钢的塑性和韧性.为了进一步分析和理解σ相的作用机制,Pohl等[21]利用原位扫描电子显微镜观察了拉伸过程中σ相对拉伸行为的影响,结果表明,在600 MPa低应力作用下材料便出现了裂纹萌生,在如此低的应力下便出现了裂纹萌生是由于材料内部出现的微裂纹所导致的,σ相则是微裂纹产生的根本原因.Ot rola等[22]则提出,当双相不锈钢中出现σ相时,σ相会作为脆性断裂的裂纹扩展路径,进而导致双相不锈钢的脆性断裂.

rola等[22]则提出,当双相不锈钢中出现σ相时,σ相会作为脆性断裂的裂纹扩展路径,进而导致双相不锈钢的脆性断裂.

图5不同冷却方式处理后双相不锈钢的力学性能

Fig.5Mechanicalpropertiesofduplexstainlesssteelwithdifferentcoolingmodes

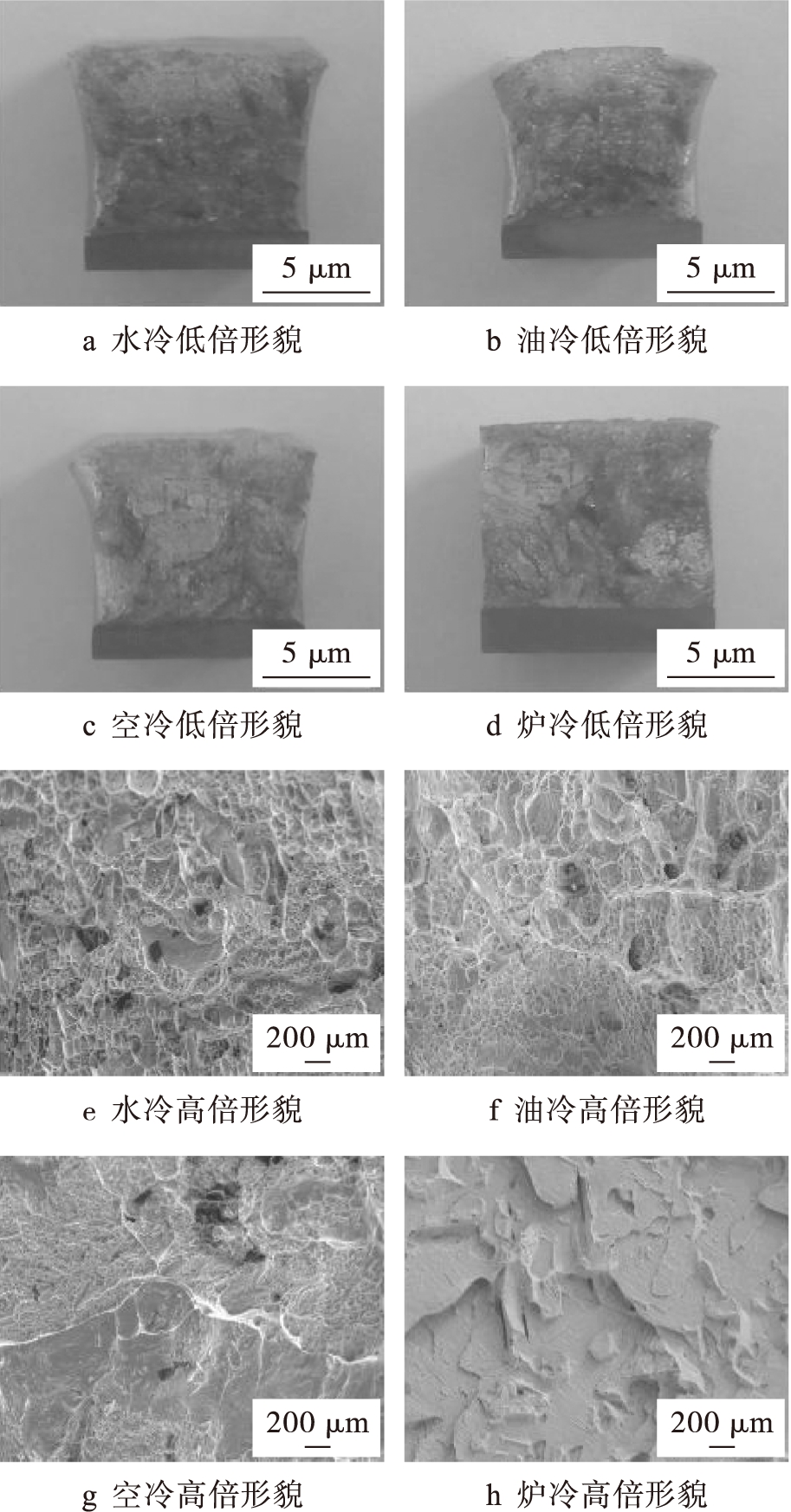

图6为经过不同冷却方式处理后冲击试样的断口形貌.由图6可见,随着冷却速率的降低,双相不锈钢的断裂方式由微孔聚合型断裂逐渐转变为解理断裂方式.当冷却速率较高(水冷)时,基体中不会出现σ相的析出,奥氏体和铁素体的界面结合强度较高,双相不锈钢的断裂方式为微孔聚合型断裂,断口中可以观察到大量的韧窝(见图6e),可以吸收较高的能量,因此,材料的冲击功很高.当冷却速率较低(炉冷)时,基体中会析出大量的σ相,σ相会导致奥氏体和铁素体的界面结合强度显著降低,双相不锈钢的断裂方式为解理断裂,断口中可以观察到典型的解理平台(见图6h),材料的冲击功很低.

图6不同冷却方式处理后冲击试样的断口形貌

Fig.6Morphologiesoffracturesurfacesofimpactspecimenswithdifferentcoolingmodes

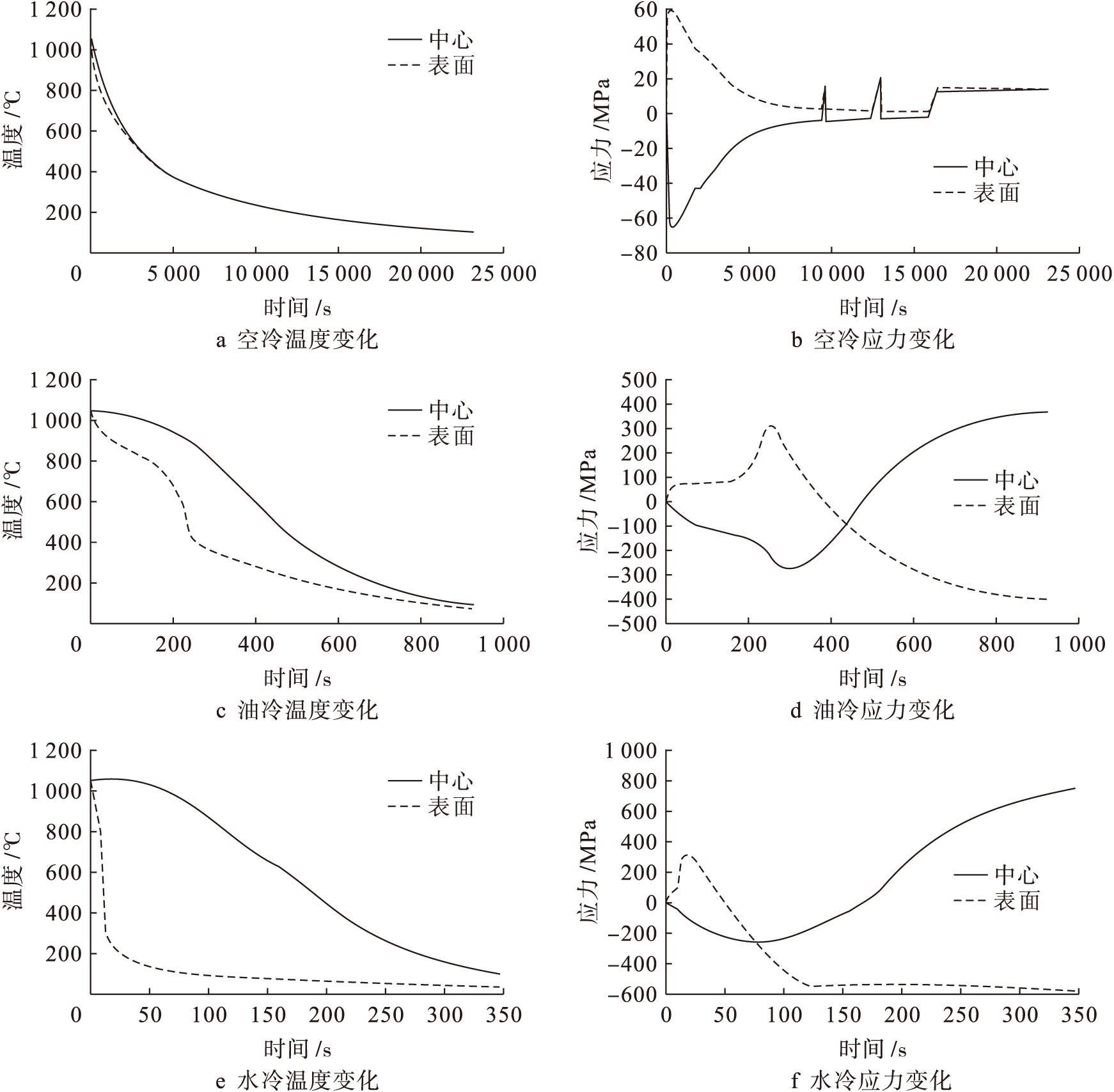

考虑到铸锭的尺寸效应,冷却过程中铸锭心部和表面的温度、应力变化规律差异很大.图7为当淬火温度为1 050 ℃时,不同冷却方式下铸锭不同位置的应力和温度随时间的变化规律.考虑到σ相在400 ℃以下不会析出[21],因此,以400 ℃为临界温度点.由图7a、c和e可见,铸锭中心的温度降低到400 ℃分别需要4 387(空冷)、511(油冷)和209 s(水冷).由图7b、d和f可见,在冷却过程中铸锭的表面和心部的应力变化趋势是相反的,铸锭表面的拉应力在冷却初期达到最大值,之后随着冷却时间的延长逐渐降低,而铸锭心部的应力在冷却初期为压应力,之后随着冷却时间的延长逐渐转变为拉应力并逐渐增大.此外,除了空冷处理的铸锭,铸锭心部的最大拉应力均高于铸锭表面的最大拉应力,尤其对于水冷处理的铸锭而言,铸锭心部的最大拉应力几乎约为表面拉应力的两倍.拉应力是导致铸锭开裂的根本原因,图7表明提高终冷温度是降低铸锭淬火开裂倾向的有效方法.

图7淬火温度为1050℃时不同冷却方式下温度和应力随时间的变化曲线

Fig.7Changeoftemperatureandstressasafunctionoftimeafterquenchingat1050℃followedbydifferentcoolingmodes

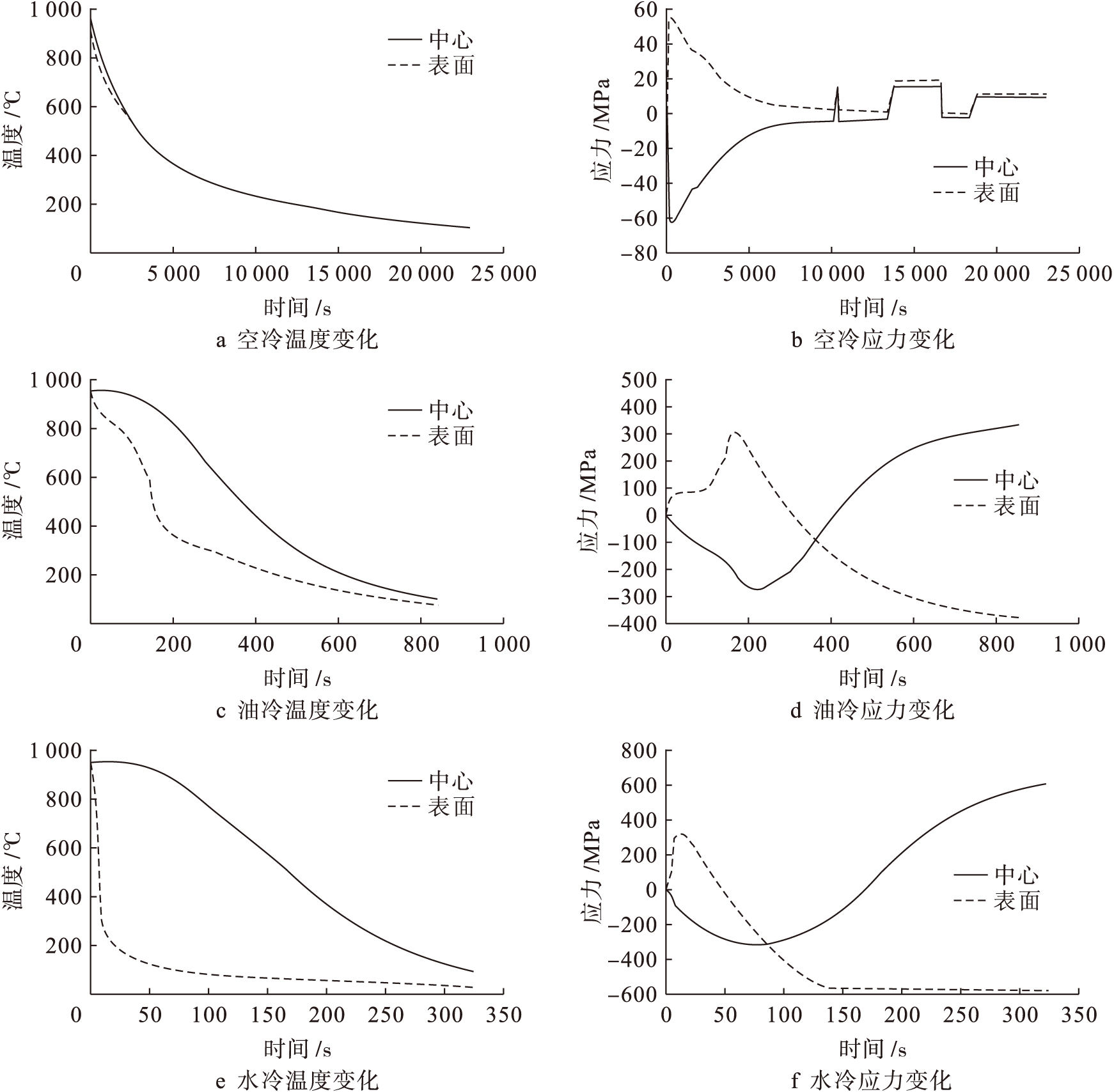

根据经验,降低淬火温度可以有效减小淬火应力,σ相的最快析出温度区间为850~950 ℃,因此,本文分析了淬火温度为950 ℃时,不同冷却方式下铸锭不同位置的应力和温度随时间的变化规律,结果如图8所示.由图8可见,与淬火温度为1 050 ℃的情况相比,降低淬火温度对淬火应力的影响很小,远没有提高终冷温度对淬火应力的影响大.因此,为了既避免σ相的析出,同时降低淬火应力以避免开裂,双相不锈钢优化后的热处理工艺为:1 120 ℃固溶处理40 min后,油冷处理510 s,然后空冷至室温.

随着冷却速率的降低,00Cr25Ni5Mo3N双相不锈钢的抗拉强度和屈服强度变化不大,而伸长率和冲击功却表现出明显的降低趋势.冲击试样的断口形貌观察结果表明,随着冷却速率的降低,双相不锈钢由微孔聚合型韧性断裂逐渐转变为解理脆性断裂,σ相的析出是导致脆性断裂的根本原因.数值模拟结果表明,降低冷却速率和提高终冷温度是降低淬火应力的有效方法.结合试验结果和数值分析结果,提出了00Cr25Ni5Mo3N双相不锈钢的热处理优化工艺为:1 120 ℃固溶处理40 min后,油冷处理510 s,然后空冷至室温.该热处理工艺适用于大尺寸00Cr25Ni5Mo3N双相不锈钢的热处理.

图8淬火温度为950℃时不同冷却方式下温度和应力随时间的变化曲线

Fig.8Changeoftemperatureandstressasafunctionoftimeafterquenchingat950℃followedbydifferentcoolingmodes

参考文献(References):

[1] 应彩虹,陈立佳,刘天龙,等.保持时间对409铁素体不锈钢循环蠕变行为的影响 [J].沈阳工业大学学报,2016,38(6): 634-639.

(YING Cai-hong,CHEN Li-jia,LIU Tian-long,et al.Effect of hold time on cyclic creep behavior of 409 ferritic stainless steel [J].Journal of Shenyang University of Technology,2016,38(6): 634-639.)

[2] Nilsson J O.Super duplex stainless steels [J].Materials Science & Technology,2014,8(8): 685-700.

[3] Schwarm S C,Mburu S,Kolli R P,et al.Effects of long-term thermal aging on bulk and local mechanical behavior of ferritic-austenitic duplex stainless steels [J].Materials Science and Engineering A,2018,720: 130-139.

![]() ,Kovac D I L,Drimal D I D.Effects of laser welding conditions on austenite/ferrite ratio in duplex stainless steel 2507 welds [J].Welding in the World,2011,55(5/6): 19-25.

,Kovac D I L,Drimal D I D.Effects of laser welding conditions on austenite/ferrite ratio in duplex stainless steel 2507 welds [J].Welding in the World,2011,55(5/6): 19-25.

[5] Zhang B,Xue F,Li S L,et al.Non-uniform phase sepa-ration in ferrite of a duplex stainless steel [J].Acta Materialia,2017,140: 388-397.

[6] Silverstein R,Sobol O,Boellinghaus T,et al.Hydrogen behavior in SAF 2205 duplex stainless steel [J].Journal of Alloys and Compounds,2017,695: 2689-2695.

[7] Chail G,Kangas P.Super and hyper duplex stainless steels: structures,properties and applications [J].Procedia Structural Integrity,2016,2: 1755-1762.

[8] 李惠,宋志刚,丰涵,等.Cr、Mo对超低碳双相不锈钢的σ-相析出行为和耐点蚀性能的影响 [J].特殊钢,2015,36(6): 57-60.

(LI Hui,SONG Zhi-gang,FENG Han,et al.Effect of Cr and Mo on σ-phase precipitation behavior and pitting corrosion resistance properties of ultra-low-carbon dual phase stainless steel [J].Special Steel,2015,36(6): 57-60.)

[9] Chen T H,Yang J R.Effects of solution treatment and continuous cooling on σ-phase precipitation in a 2205 duplex stainless steel [J].Materials Science and Engineering A,2001,311: 28-41.

[10] Ahn Y S,Kang J P.Effects of aging treatments on microstructure and impact properties of tungsten substituted 2205 duplex stainless steel [J].Materials Science & Technology,2013,16(4): 382-388.

[11] Song Z G,Feng H,Hu S M.Development of Chinese duplex stainless steel in recent years [J].Journal of Iron and Steel Research,2017,24(2): 121-130.

[12] Wickström L,Mingard K,Gareth H,et al.Microcrack clustering in stress corrosion cracking of 22Cr and 25Cr duplex stainless steels [J].Corrosion Science,2016,109: 86-93.

[13] Wan J Q,Ruan H H,Wang J B,et al.The kinetic diagram of sigma phase and its precipitation hardening effect on 15Cr-2Ni duplex stainless steel [J].Materials Science and Engineering A,2018,711: 571-578.

[14] Maehara Y,Koike M,Fujino N,et al.Precipitation behavior of sigma phase in a duplex phase stainless steel [J].Tetsu-to-Hagané,2010,67(3): 577-586.

[15] Lü J L,Guo W L,Liang T X,et al.The effects of pre-deformation on corrosion resistance of the passive film formed on 2205 duplex stainless steel [J].Journal of Alloys and Compounds,2016,686: 176-183.

[16] Pezzato L,Lago M,Brunelli K,et al.Effects of secon-dary phases precipitation on corrosion resistance of duplex stainless steels [J].Materials Science Forum,2016,879: 1495-1500.

[17] Jeon S H,Kim H J,Park Y S.Effects of inclusions on the precipitation of chi phases and intergranular corrosion resistance of hyper duplex stainless steel [J].Corrosion Science,2014,87(5): 1-5.

[18] Mishra M K,Rao A G,Balasundar I,et al.On the microstructure evolution in friction stir processed 2507 super duplex stainless steel and its effect on tensile behavior at ambient and elevated temperatures [J].Materials Science and Engineering A,2018,719: 82-92.

[19] 王冬,邹德宁,韩英,等.254SMo和2507超级不锈钢中的σ析出相 [J].材料热处理学报,2016,37(5): 103-109.

(WANG Dong,ZOU De-ning,HAN Ying,et al.Precipitation of σ-phase in 254SMo and 2507 super stainless steels [J].Transactions of Materials and Heat Treatment,2016,37(5): 103-109.)

[20] Zhang B B,Jiang Z H,Li H B,et al.Precipitation behavior and phase transformation of hyper duplex stainless steel UNS S32707 at nose temperature [J].Materials Characterization,2017,129: 31-39.

[21] Pohl M,Storz O.Effect of intermetallic precipitations on the properties of duplex stainless steel [J].Materials Characterization,2007,58(1): 65-71.

[22] Ot rola T,Hollner S,Bonnefois B,et al.Embrittlement of a superduplex stainless steel in the range of 550-700 ℃ [J].Engineering Failure Analysis,2005,12(6): 930-941.

rola T,Hollner S,Bonnefois B,et al.Embrittlement of a superduplex stainless steel in the range of 550-700 ℃ [J].Engineering Failure Analysis,2005,12(6): 930-941.

HE Hong1, TIAN Jia-long2

(1. School of Economics & Management, Shenyang Institute of Engineering, Shenyang 110136, China; 2. Advanced Structural Materials Team, Institute of Metal Research of Chinese Academy of Sciences, Shenyang 110016, China)

Abstract:In order to analyze the cracking reason in the quenching process of 00Cr25Ni5Mo3N duplex stainless steel as a new construction material, the effect of cooling rate on the microstructure and properties of duplex stainless steel was investigated through changing the cooling method. In addition, the effect of cooling rate on the quenching stress of duplex stainless steel was investigated through the numerical simulation technology. The results show that the cooling rate has little effect on the strength of deplex stainless steel. However, the plasticity and toughness obviously reduces with decreasing the cooling rate, and the decrease of both plasticity and toughness is caused by the precipitation of σ-phase. Through decreasing the cooling rate or increasing the finish quenching temperature, the quenching stress can be effectively reduced so as to decrease the cracking trend.

Keywords:construction material; duplex stainless steel; precipitate; brittle fracture; strength-toughness; cooling rate; quenching stress; numerical simulation

doi:10.7688/j.issn.1000-1646.2018.05.06

* 本文已于2018-06-26 10∶25在中国知网优先数字出版. 网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1189.T.20180625.1556.002.html

作者简介:何 红(1973-),女,辽宁沈阳人,讲师,硕士,主要从事建筑材料等方面的研究.

基金项目:国家自然科学基金资助项目(51750110515).

收稿日期:2017-12-05.

文章编号:1000-1646(2018)05-0511-07

文献标志码:A

中图分类号:TG 142

(责任编辑:尹淑英 英文审校:尹淑英)