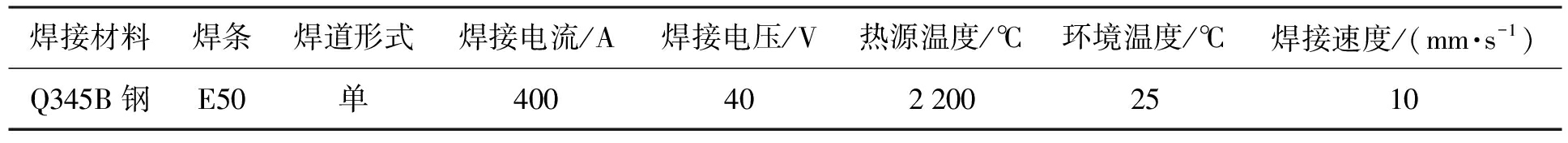

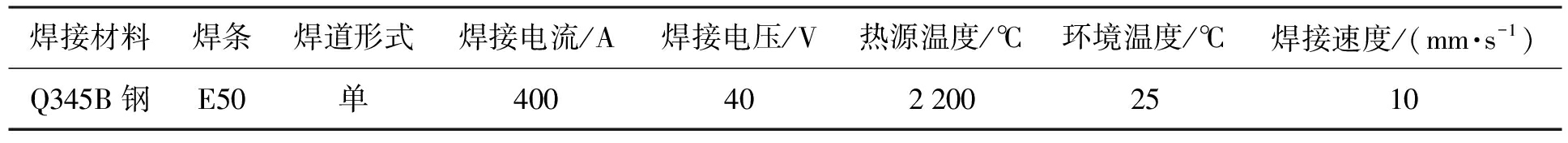

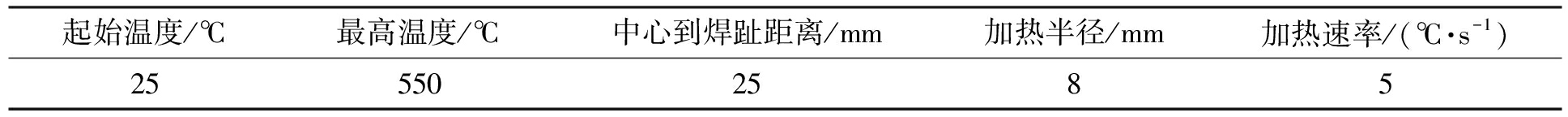

表1 钢板结构对接焊接参数

Tab.1 Butt welding parameters for steel plate structure

焊接材料焊条焊道形式焊接电流/A焊接电压/V热源温度/℃环境温度/℃焊接速度/(mm·s-1)Q345B钢E50单4004022002510

钢结构是现代建筑主要结构,焊接钢结构残余应力会导致结构产生疲劳裂纹,导致局部受损并逐渐影响整个钢结构性能.我国从20世纪80年代开始进行焊接数值模拟的研究工作,马锋等[1]考虑了材料的物理、力学常数随温度的变化,对一个简单的焊接模型进行了焊接过程的力学行为研究,表明线性单元在保证较高分析精度的同时,能够有效缩减计算时间,提高计算效率;贾宝华等[2]对H维非线性瞬态焊接温度场进行了有限元分析,探讨了焊接温度场的特点和提高求解精度的若干途径,结果表明,在保证结构精度和强韧性的前提下,将结构的焊接应力降到最小,并对焊接残余应力均匀分布,有效地防止了应力腐蚀裂纹的产生;王军强等[3]介绍了焊接残余塑性应变的计算方法和基于残余塑变预测焊接变形的有限元法,并给出了计算实例,结果表明,加热工艺后纵向残余应力峰值比原堆焊试样显著降低且分布趋于平缓.

现代建筑钢结构复杂,焊接工艺繁琐,焊接中会出现多条焊缝相交错的情况,钢结构焊缝接头处为应急集中多发处,并会伴随残余拉应力作用,此处为疲劳裂缝起始处,在残余应力作用下进一步延伸.建筑钢结构在焊接后受到载荷作用会部分叠加至焊接残余应力中,导致钢结构焊缝处发生裂缝,其抗腐蚀能力进一步下降,在残余应力及腐蚀介质作用下,建筑钢结构使用寿命被进一步降低,出现腐蚀疲劳现象[4-5].综合来看,钢结构性能与焊接残余应力关系密切,在实际焊接过程中需要通过有效手段降低焊接残余应力,控制其结构变形产生裂缝.

钢板对接是建筑钢结构最常见模式,通过两块钢板模拟建筑钢结构对接形式,设定试验使用钢板尺寸均为500 mm×200 mm×8 mm,材料为建筑常用Q345B钢,焊接参数如表1所示.

表1 钢板结构对接焊接参数

Tab.1 Butt welding parameters for steel plate structure

焊接材料焊条焊道形式焊接电流/A焊接电压/V热源温度/℃环境温度/℃焊接速度/(mm·s-1)Q345B钢E50单4004022002510

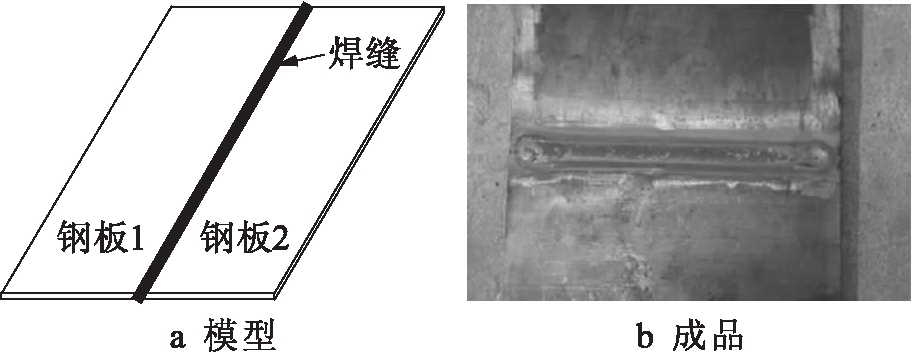

在表1焊接参数条件下对其进行焊接,焊接前需对钢板进行前处理,经由剪板机对其进行粗加工后再细加工,确保焊接面稳定.对位后先对焊缝两侧进行点焊固定位置,对接焊接模型及成品如图1所示.

图1 钢板对接焊接模型及成品

Fig.1 Butt welding model and finished product for steel plate

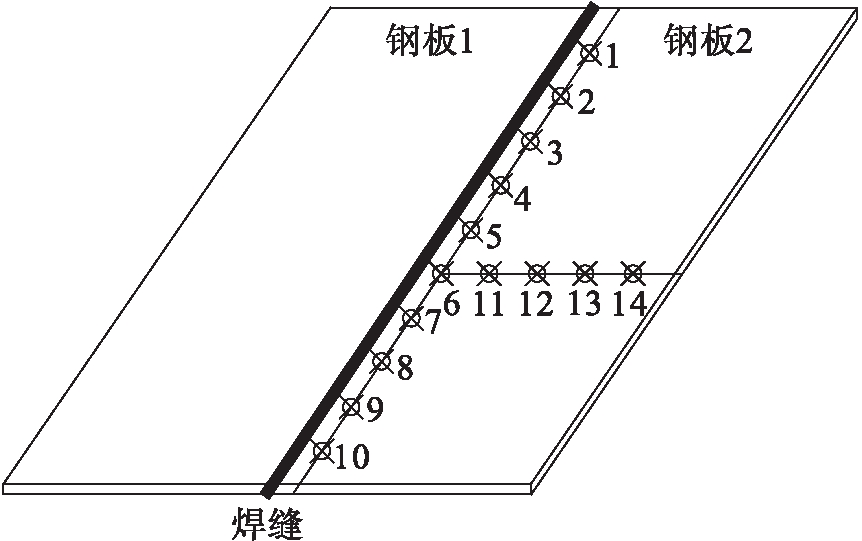

根据SL499-2010标准进行残余应力测试,钢板1和钢板2在材质和尺寸上均相同,仅需研究其一.取钢板2为研究对象,在离焊缝25 mm处引进一条与焊缝平行的边,将其平分为11等分,取其10个等分点作为测试点,并将其分别标记为序号1~10.在第6个等分点引一条垂直于焊缝的直至边缘的线段,将该线段等分为5份,取其4个等分点作为测试点,并将其分别标记为序号11~14,测试点分布如图2所示.在测试时分别取水平方向、竖直方向、45°方向作为测试方向,将所有测试点在不同方向测得的数据记录下来,结果如表2所示.

图2 残余应力测试点分布

Fig.2 Test point distribution for residual stress

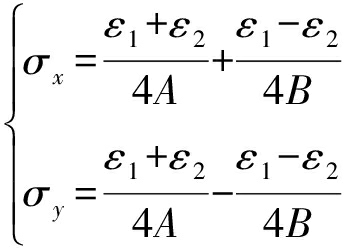

结合上述数据进行焊接横向及纵向残余应力计算,其表达式为

(1)

式中:σx、σy分别为焊接横向及纵向残余应力;ε1、ε2为释放应变;A、B为应变释放系数,与多种因素相关,可视为定值.由式(1)可知,该结构的焊接横向及纵向残余应力与计算建立的坐标系x轴向以及y轴向一致,将其分别定义为横向应力和纵向应力.

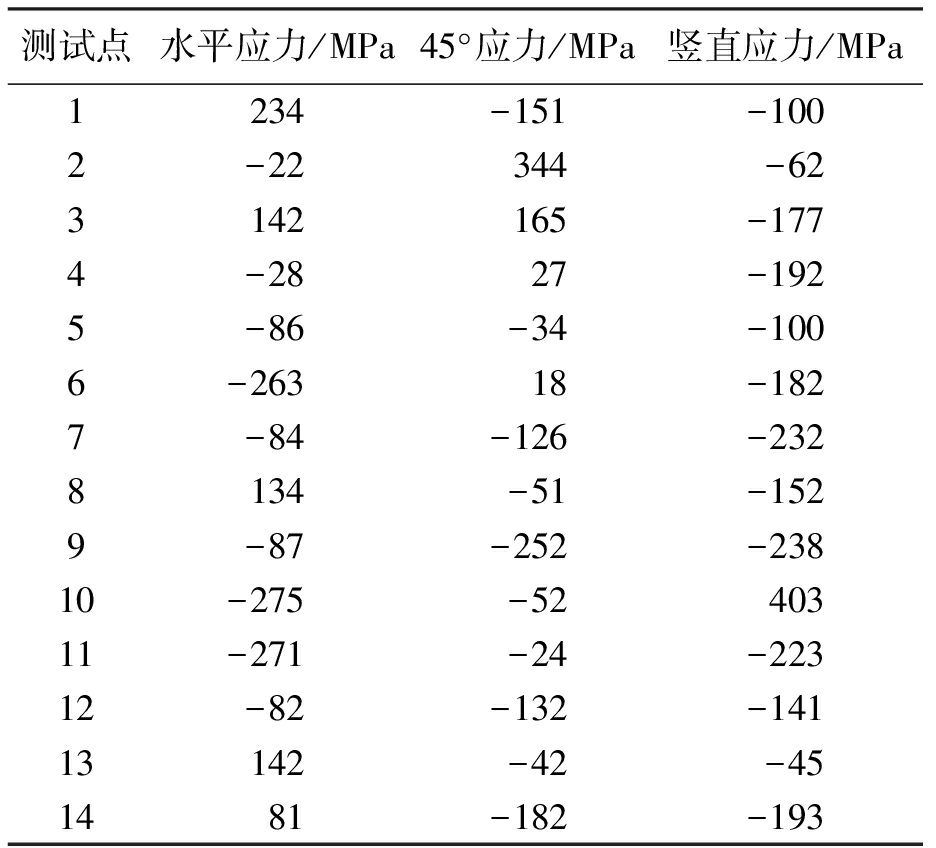

表2 测试数据

Tab.2 Test data

测试点水平应力/MPa45°应力/MPa竖直应力/MPa1234-151-1002-22344-623142165-1774-2827-1925-86-34-1006-26318-1827-84-126-2328134-51-1529-87-252-23810-275-5240311-271-24-22312-82-132-14113142-42-451481-182-193

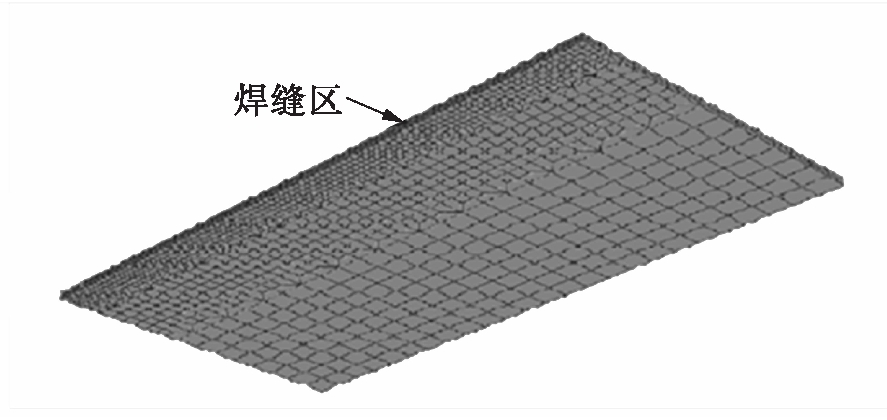

钢板1和钢板2在材质和尺寸上均相同,仅对钢板1建立有限元分析模型即可.对钢板1进行模拟计算,根据过渡网格技术对其进行模型分块处理,越靠近焊缝处网格越密集,向外逐渐呈现分散趋势,如图3所示.

图3 钢板结构焊接件有限元分析网格结构

Fig.3 Grid structure for finite element analysis of welded parts of steel plate structure

通过对比分析可知,该钢结构焊缝附近部分残余应力较大,其他区域随着与焊缝距离不断提升,其残余应力不断下降.对接焊缝区域为残余应力集中处,焊缝两侧部位表现为压应力,其作用范围较小.中间部位表现为拉应力,作用区域较大,但数值较小.拉应力与压应力在焊缝两侧部位实现转变,其中,压应力最大值为45 MPa,拉应力最大值为121 MPa.

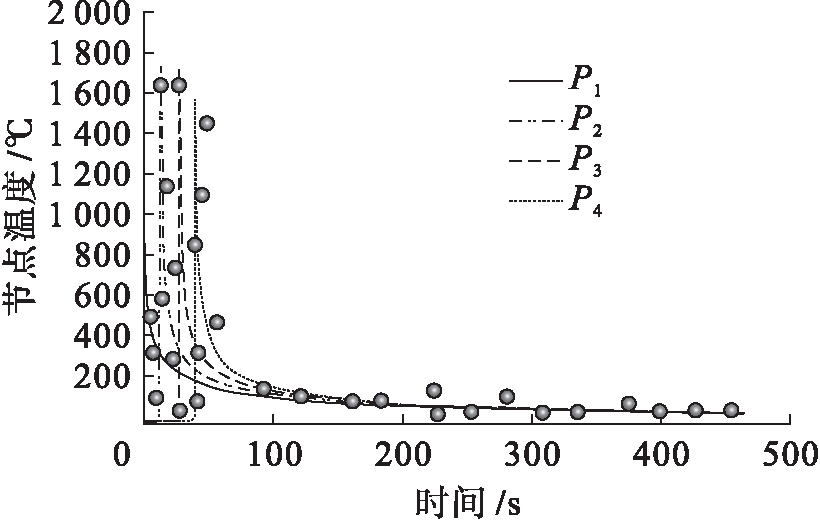

通过各测试点收集焊接过程的温度变化,将焊缝等分为3个部分,分别取两个等分点及起始和结束四个点,按照起始点到结束点的顺序依次将其标记为P1、P2、P3、P4,以时间为自变量,以各点温度为因变量绘制时间温度变化曲线.为了验证试验结果,通过计算机建模重新进行上述分析过程,并将温度场相关系数等作为基本参数输入,设定与上述模型相同的测量方式,模拟结果为离散型点状图,对其进行回归计算得出结果与试验值存在细微差别,如图4所示.

图4 模拟焊接过程时间温度曲线

Fig.4 Time and temperature curves during simulated welding process

试验采用盲点法进行测量,其原因为盲点法在实际操作中存在系统误差,且模拟情况与试验过程本身存在差异,证明试验过程具有一定可靠性.在计算机模拟时通过更换测试点及试件尺寸等方式发现残余应力出现异动,说明在实际焊接过程中应该将焊件尺寸作为一种描述残余应力的参考因素,在控制变形过程中可通过优化焊件尺寸降低焊接残余应力造成的影响[6].

残余应力是造成钢结构焊接变形的一项因素,降低残余应力可有效降低结构焊接变形情况.钢结构焊接后由于温度场集中于焊缝部位,导致冷却后残余应力集中于焊缝处.焊接过程初始焊接温度、焊点到焊件距离、最大温度、有效加热半径和试件厚度等均是影响钢结构焊接的条件[7].为了探究建筑钢结构残余应力的控制效果,研究设定其残余应力调控工艺窗口,如表3所示.

表3 残余应力调控工艺窗口

Tab.3 Adjust and control technological window of residual stress

起始温度/℃最高温度/℃中心到焊趾距离/mm加热半径/mm加热速率/(℃·s-1)255502585

试验采用建筑常用Q345B钢,试件制定过程与残余应力测定试验过程相似,试件预制时首先需对其进行点焊处理,之后将其进行应力热退火,消除试件预制加工残余应力,设定退火温度为600 ℃,退火时间为40 min,到达退火时间后便可让其自行冷却至常温.

通过传感器收集焊接过程的温度数据,并对加热过程中试验模型进行参数校核.采用盲孔法进行数据收集,盲孔深度为1 mm,通过盲点收集信号,并通过无线传感器将其传输至计算机终端[8].

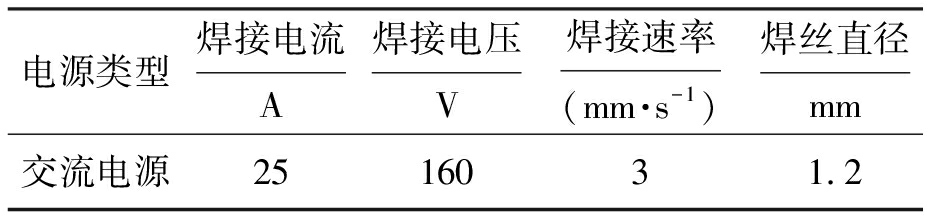

表4为焊接工艺参数,按照表4所示参数进行焊接.焊接过程采用混合气体保护方式防止焊接氧化.焊接设置工艺条件与表1不同,为改进后焊接工艺参数,用以验证焊接残余应力控制.采用交流电源作为焊接电源,并设置焊接速度为3 mm/s,以慢速焊接方式方便观察效果.

表4 焊接工艺参数

Tab.4 Welding technological parameters

电源类型焊接电流A焊接电压V焊接速率(mm·s-1)焊丝直径mm交流电源2516031.2

准备两组试件,一组为对照组,另一组为试验组,对照组焊接完成后不对其做任何处理,室温静置即可.对试验组试件进行加热处理,采用氧乙炔火焰对距离焊趾处25 mm的直线区域进行平行加热处理,通过传感器收集加热温度,加热时控制温度区间在[500 ℃,550 ℃].

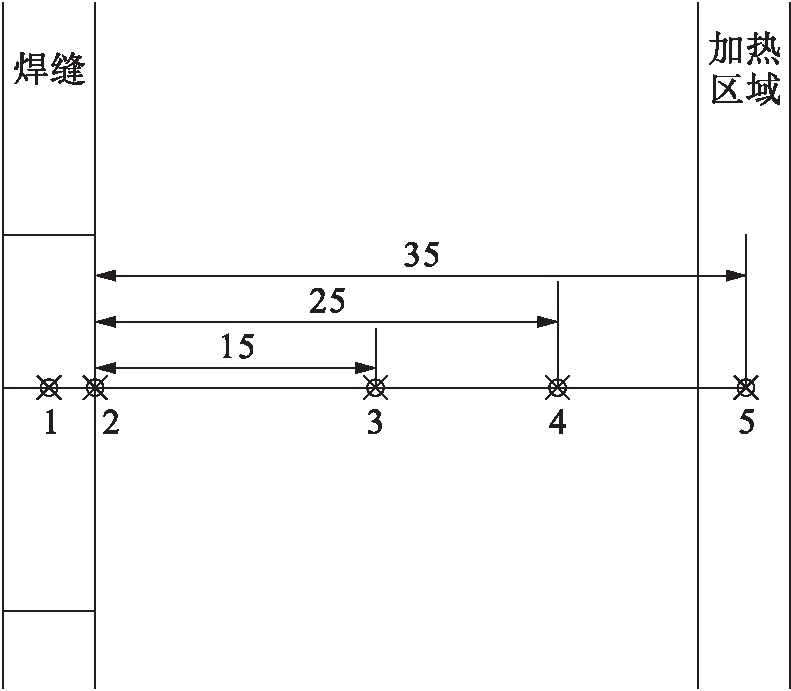

试验组试件进行热处理后,分别对试验组和对照组试件表面残余应力进行测量,验证通过该种热处理工艺后试件残余应力调整效果.在试验组试件中设置几个测试点,如图5所示(单位:mm),设置五个测试点分别为1、2、3、4、5,每个点分别测试五次,消除其中最高数据以及最低数据后对剩余3个数据取平均,得出最终结果.

根据所设置工艺窗口确定平行加热最佳加热温度区间为[500 ℃,550 ℃],该区间可实现对残余应力的有效调控.在平行加热过程中将其参数调整至[500 ℃,550 ℃]范围,测得最大热流密度为6.1 W/mm2.调节最佳加热半径为8 mm,加热移动速度为5 mm/s,中心处温度峰值为520 ℃,在此条件下可将加热模型表示为

(2)

图5 测试点分布

Fig.5 Test point distribution

式中:x、y为热量传播距离;t为传播时间.

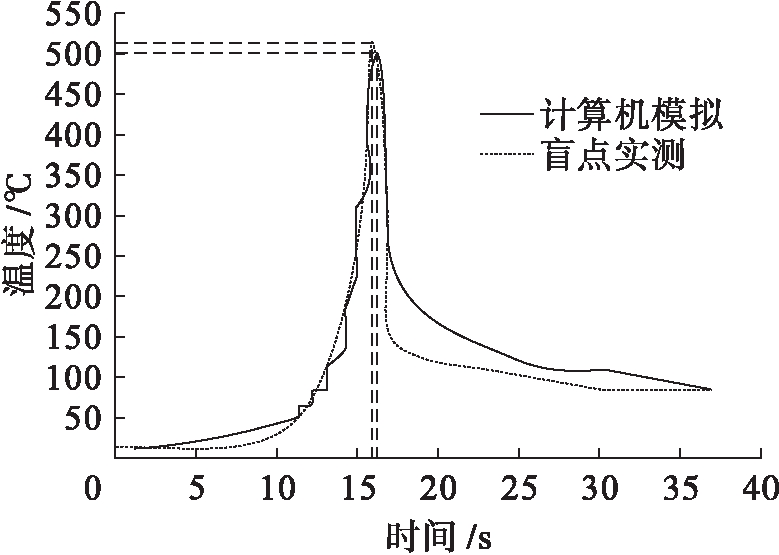

为了验证试验结果,通过计算机建模重新进行上述分析过程,将温度场相关系数等作为基本参数输入,设定与上述模型相同的测量方式.将盲点法收集的数据作为试验数据,与计算机模拟结果进行对比,验证通过平行加热降低焊接残余应力的实效性.图6为盲点实测与计算机模拟热循环曲线对比.盲点法收集数据表明平行加热区域中心温度峰值为504.5 ℃,通过试验模拟出的平行加热区域中心温度峰值为515.2 ℃,误差比为2.1%,该误差范围极小.实际测量及计算机模拟温度均处于最佳温度区间,条件控制良好,处于窗口推荐条件范围.

图6 盲点实测与计算机模拟热循环曲线对比

Fig.6 Comparison in thermal cycle curves between blind spot measurement and computer simulation

对焊件进行平行加热处理后测定横向残余应力由处理前243.5 MPa下降至225.2 MPa,下降比例为7.5%.横向残余应力在初始加热时期会呈现较快下降趋势,之后逐渐趋于平缓,且焊趾部位为横向残余应力峰值处.

通过计算机模拟得出的试样,在对其进行热处理前横向残余应力最大值为123.67 MPa,计算机模拟热处理前横向残余应力最大值为112.67 MPa,模拟误差为8.9%.对其进行平行加热处理后,横向残余应力最大值为117.23 MPa,计算机模拟热处理后横向残余应力最大值为109.1 MPa,模拟误差为6.9%.通过计算机模拟得出残余应力下降3.2%.

通过对比研究可知,焊缝及周边位置纵向残余应力较大,试件表面纵向残余应力会随着到焊趾部位距离提升而呈现降低趋势,且其应力作用方式逐渐由挤应力转变为压应力.峰值出现在焊趾部位,试验测得该处应力值为224.5 MPa,计算机模拟值为162.4 MPa,误差比例为27.7%.试验测定焊缝部位应力值为94.5 MPa,计算机模拟值为115.7 MPa,误差比例为18.2%.

对焊件进行平行加热处理后,试验测得该处应力值为115.5 MPa,计算机模拟值为114.3 MPa,误差比例为1%.对比试验前可知焊趾部位纵向残余应力试验值从224.5 MPa下降至115.5 MPa,下降比例为48.6%,模拟值从162.4 MPa下降至114.3 MPa,下降比例为28.9%.

由上述对比分析可知,通过平行加热处理纵向残余应力下降程度较大,该种方法适用于应对纵向残余应力较大的焊接方式,钢板对接焊接变形主要原因是纵向残余应力过大导致,可通过平行加热处理降低纵向残余应力影响,对其他不同焊接方式可采用相对应方法降低残余应力影响.

本文通过分析得出如下结论:

1) 对接焊接钢结构焊缝附近部分残余应力较大,其他区域随着与焊缝距离不断提升,其残余应力不断下降.对接焊缝区域为残余应力集中处,应力形式为焊缝两侧部位表现为压应力,作用范围较小;中间部位表现为拉应力,作用区域较大,但数值较小.

2) 计算机模拟时通过更换测试点及试件尺寸等方式发现残余应力出现异动,说明实际焊接过程中应该将焊件尺寸作为一种描述残余应力的参考因素,在控制变形过程中可通过优化焊件尺寸降低焊接残余应力造成的影响.

3) 对接焊接钢结构残余应力在初始加热时期会呈现较快下降趋势,后逐渐平缓,且焊趾部位为横向残余应力峰值处,该处为引起变形根源,为控制变形关键处.

4) 平行加热处理纵向残余应力下降程度比横向残余应力大,该方法适用于应对纵向残余应力较大的焊接方式,钢板对接焊接变形主要原因是纵向残余应力过大导致,可通过平行加热处理降低纵向残余应力影响,对其他不同焊接方式可采用相对应方法降低残余应力影响.

[1] 马锋,梁伟,郭科峰.线性单元对焊接残余应力及变形数值模拟影响的研究 [J].热加工工艺,2016,45(19):206-210.

(MA Feng,LIANG Wei,GUO Ke-feng.Study on numerical simulation of welding residual stress and deformation by linear unit [J].Hot Working Technology,2016,45(19):206-210.)

[2] 贾宝华,俞海涛.海中钢结构焊接工程技术 [J].电焊机,2012,42(3):9-16.

(JIA Bao-hua,YU Hai-tao.Welding engineering technology of China steel structure [J].Electric Welding Machine,2012,42(3):9-16.)

[3] 王军强,韩建民,李卫京,等.平行高斯热源加热法降低焊接残余应力研究 [J].焊接技术,2016,45(1):22-28.

(WANG Jun-qiang,HAN Jian-min,LI Wei-jing,et al.Study on reducing welding residual stress by parallel Gauss heat source heating [J].Welding Technology,2016,45(1):22-28.)

[4] 刘建平,李博,白雪峰,等.焊后热处理对高温合金异种材料焊接组织的影响 [J].沈阳工业大学学报,2014,36(6):652-656.

(LIU Jian-ping,LI Bo,BAI Xue-feng,et al.Effect of post-weld heat treatment on the microstructure of high temperature alloy dissimilar materials [J].Journal of Shenyang University of Technology,2014,36(6):652-656.)

[5] 谷雨,余燕,左波,等.AP1000核电站主管道焊接变形与残余应力研究 [J].热加工工艺,2014,43(15):9-13.

(GU Yu,YU Yan,ZUO Bo,et al.Research on welding deformation and residual stress for main pipe of AP1000 nuclear power plant [J].Hot Working Technology,2014,43(15):9-13.)

[6] 彭二宝,王磊.不锈钢管焊接残余应力与变形仿真分析 [J].电焊机,2015,45(2):127-131.

(PENG Er-bao,WANG Lei.Simulation analysis of welding residual stress and deformation in stainless steel pipe [J].Electric Welding Machine,2015,45(2):127-131.)

[7] 尹何迟,蔡春波,张光业,等.热时效对消除钢结构焊接残余应力的工艺评估 [J].理化检验:物理分册,2013,49(12):803-805.

(YIN He-chi,CAI Chun-bo,ZHANG Guang-ye,et al.Thermal evaluation of the process of eliminating welding residual stresses in steel structures [J].Physical and Chemical Examination:Physical Science,2013,49(12):803-805.)

[8] 蹤雪梅,张贵芝,黄松,等.网格过渡形式对焊接残余应力及变形的影响 [J].焊接技术,2016,45(6):83-87.

(ZONG Xue-mei,ZHANG Gui-zhi,HUANG Song,et al.Influence of force and deformation grid transition form ponderosa pine [J].Welding Technology,2016,45(6):83-87.)