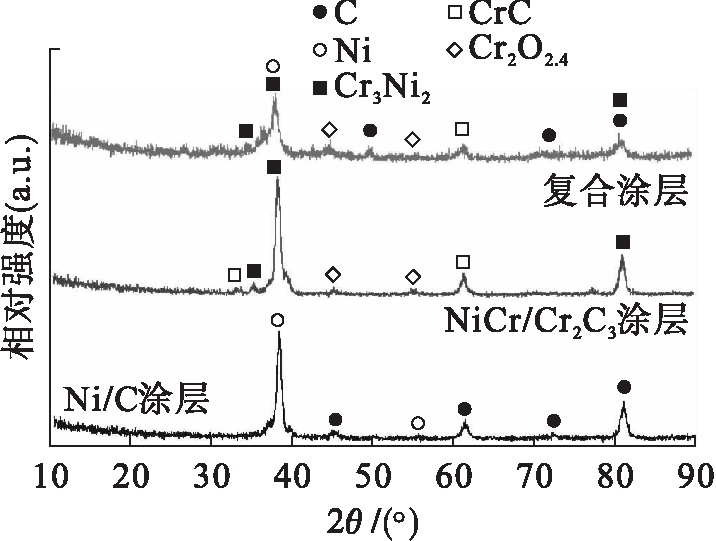

图1 不同涂层的XRD图谱

Fig.1 XRD spectra of different coatings

随着科技的发展,机械零件需要具有更高的性能以适应逐渐严苛的使用环境.由于柴油机油缸内表面需要在高温环境下工作,因而需要具有一定的高温耐磨性能.寻找到一种合适的高温耐磨涂层材料并制定其制备工艺,已经成为当今表面强化技术的研究重点.

NiCr/Cr2C3材料具有优异的抗高温氧化性、高温稳定性和高温耐磨、耐蚀性能,因而被广泛应用于柴油机缸套及油田钻杆等表面耐磨器件,以及电厂锅炉四管与水冷壁等高温氧化腐蚀构件的制备,同时也可应用于各种轴类和柱塞件的尺寸修复[1-3].镍包石墨Ni/C不仅具有良好的基体金属力学性能,而且还兼具石墨优良的润滑性能与减摩性能[4-5].利用这种材料制备出的涂层可以应用于很多产品,包括轴承、密封环、轴承保持架、齿轮、活塞及活塞环等,因此,Ni/C材料是一种具有较好应用前景的新型固体润滑剂[6-7].如果采用涂层制备工艺将NiCr/Cr2C3耐磨材料和Ni/C固体润滑剂结合起来,使其形成一种较为致密的涂层,则有可能大大提高材料表面的耐磨性能.

目前镍基Cr2C3涂层的制备工艺主要包括超音速火焰喷涂和激光熔覆技术,制备得到的涂层具有结合能力强、组织均匀等优点,特别是分布于涂层组织中的Cr3C2陶瓷相可对涂层的整体耐磨性能起到一定的强化作用[8-10].肇国锋等[11]采用大气等离子喷涂工艺制备了Cr3C2-30%NiCr涂层,并将其用于发动机前轴承机匣零部件的防护.作为最常用的涂层制备工艺之一,等离子喷涂具有焓值高、能量集中、涂层堆积速率快等特点,并且相对于激光熔覆方法,等离子喷涂具有对基体热影响相对较低的优势.本文采用超音速大气等离子喷涂方法进行涂层样品的制备,并利用焰流的高速性提高熔化粒子与基体的结合强度.同时在较高的温度下,Ni/C可以分解产生游离化石墨,从而增强涂层的润滑性能.

喷涂基体材料选用304N不锈钢,喷涂材料选用NiCr/Cr2C3合金粉末、Ni/C粉末以及由等量NiCr/Cr2C3、Ni/C构成的混合粉末.采用KQM-X型行星式球磨机对混合粉末进行处理,球磨机转速为200 r/min,球磨时间为10 h.采用Praxair 3710型超音速大气等离子喷涂设备进行3种涂层的制备,在具体喷涂过程中电流为500 A,电压为40 V,氩气流量为50 L/min,送粉盘转速为0.55 r/min.利用S3400型扫描电子显微镜对原始涂层和摩擦后的涂层进行组织观察和元素测定.利用日本岛津7000型X射线衍射仪对涂层的相结构进行分析.利用M-200型销盘磨损试验机对3种涂层进行磨损试验,在具体试验过程中磨面压力为100 N,转速为100 r/min,持续时间为20 min.磨损试验完成后,需要称量磨损前后涂层的失重状况.利用HV-1000型维氏显微硬度计测试涂层硬度,且加载和卸载时间均为10 s.

图1为不同涂层的XRD图谱.由图1可见,NiCr/Cr2C3涂层中Cr的碳化物以CrC的形式存在,而不再继续保持Cr2C3成分.产生这一现象的原因是由于在大气等离子喷涂过程中,Cr2C3粒子与周围气氛中的氧在高温下发生脱碳反应,碳与氧首先形成CO而后形成CO2.NiCr也改变了存在形式,在涂层中检测到的Ni、Cr金属间化合物为Cr3Ni2.在NiCr/Cr2C3和Ni/C复合涂层中除了检测到CrC、Cr3Ni2外,还发现了Ni和游离态的碳单质,表明Ni/C未与NiCr/Cr2C3发生反应,而是以单质形式存在于金属粘结相Cr3Ni2中[12].相比Ni和Cr,石墨熔点较高,且在Ni、Cr中的溶解度较低.在高温状态下会有一定量来自于石墨中的游离态碳存在于涂层中.这在某种程度上会对涂层产生一定的润滑效果.

图1 不同涂层的XRD图谱

Fig.1 XRD spectra of different coatings

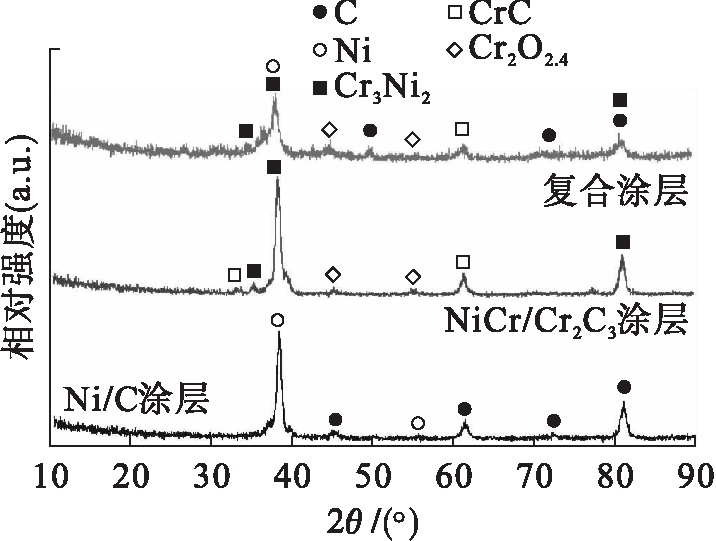

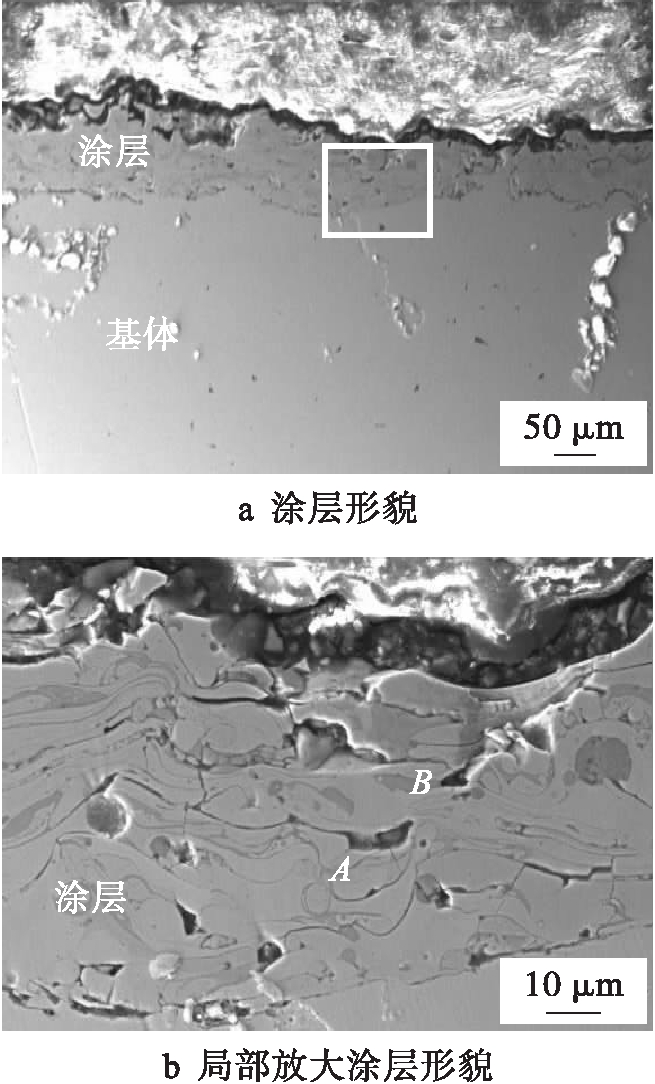

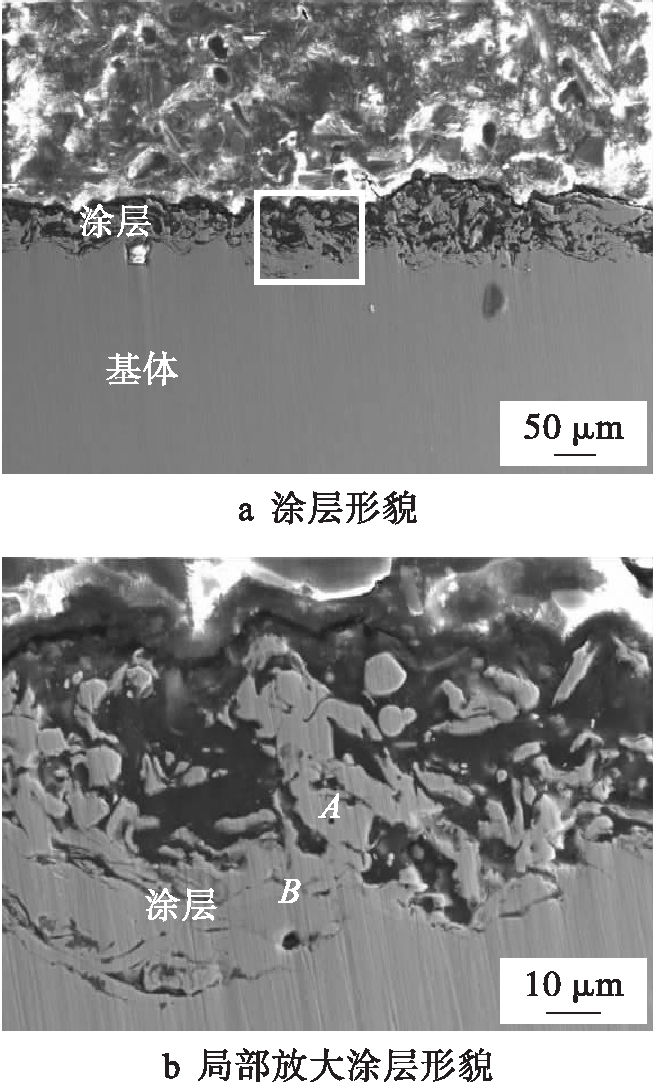

图2为NiCr/Cr2C3涂层的横截面SEM形貌.由图2可见,涂层是由大量熔融或半熔融的变形粒子互相交错并呈波浪式堆叠在一起而形成的层状结构.熔融粒子在与基体碰撞时会发生扁平化,且熔滴均匀地向四周展开.涂层与基体之间的分界线不明显,堆叠层之间结合较为致密,呈现出典型的热喷涂涂层特点.

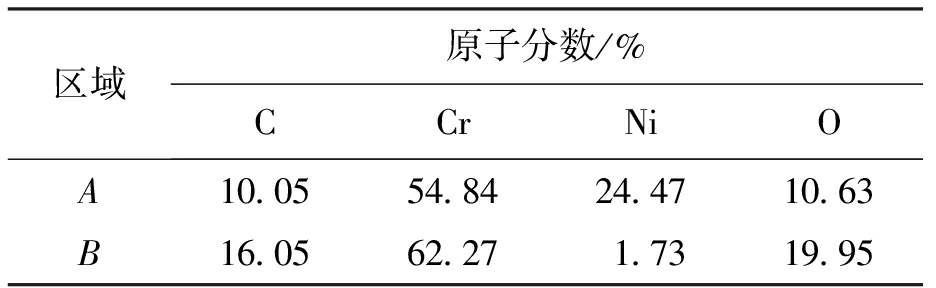

对NiCr/Cr2C3涂层进行能谱分析,具体结果如表1所示.结合表1与图1可知,A区域组织为金属粘结相Cr3Ni2,且部分区域已经发生氧化.B区域中的C、O和Cr含量较高,Ni含量较低,可以判断此区域组织为由CrC和CrO构成的混合相.等离子喷涂过程中温度极高,中心温度可达上万摄氏度,受大气中氧气的影响,Cr原子与O原子撞击时会形成CrO相,且CrO相与Cr2C3相同为硬质耐磨相.

图2 NiCr/Cr2C3涂层的横截面SEM形貌

Fig.2 SEM morphologies of cross-section of NiCr/Cr2C3 coating

表1 NiCr/Cr2C3涂层的能谱分析结果

Tab.1 EDS analysis results for NiCr/Cr2C3 coating

区域原子分数/%CCrNiOA10.0554.8424.4710.63B16.0562.271.7319.95

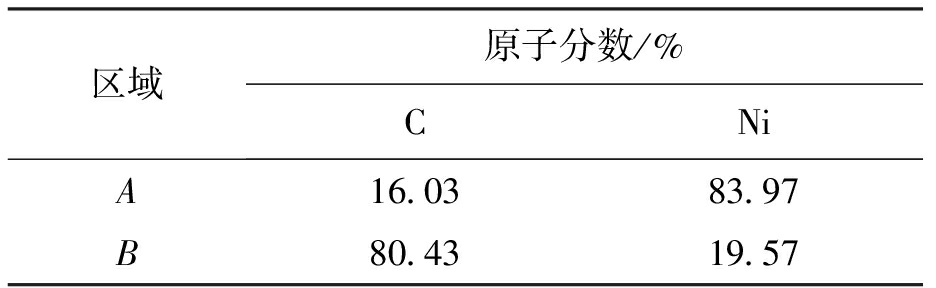

图3为Ni/C涂层的横截面SEM形貌.由图3可见,涂层内部主要由两种组织构成,且浅色组织为富Ni相,深色组织为碳单质.此外,涂层致密度很低,孔隙率较高.这是由于Ni/C颗粒是以碳为中心,周围由镍包裹而成.在等离子喷涂过程中,当颗粒外部的Ni原子达到熔融状态并撞击到基体上时,由于C原子的质量较轻且惯性较小,使得质量较大的Ni原子与C原子发生分离.碳单质的存在会使涂层的孔隙率增大,而涂层成分不均也会导致涂层外侧的碳由于磨损而脱落,使得涂层无法提供足够的碳,因而无法获得良好的润滑效果.

对Ni/C涂层组织进行能谱分析,具体结果如表2所示.由表2可见,喷涂后原始粉末成分中单质碳几近消失,涂层成分以单质镍为主.

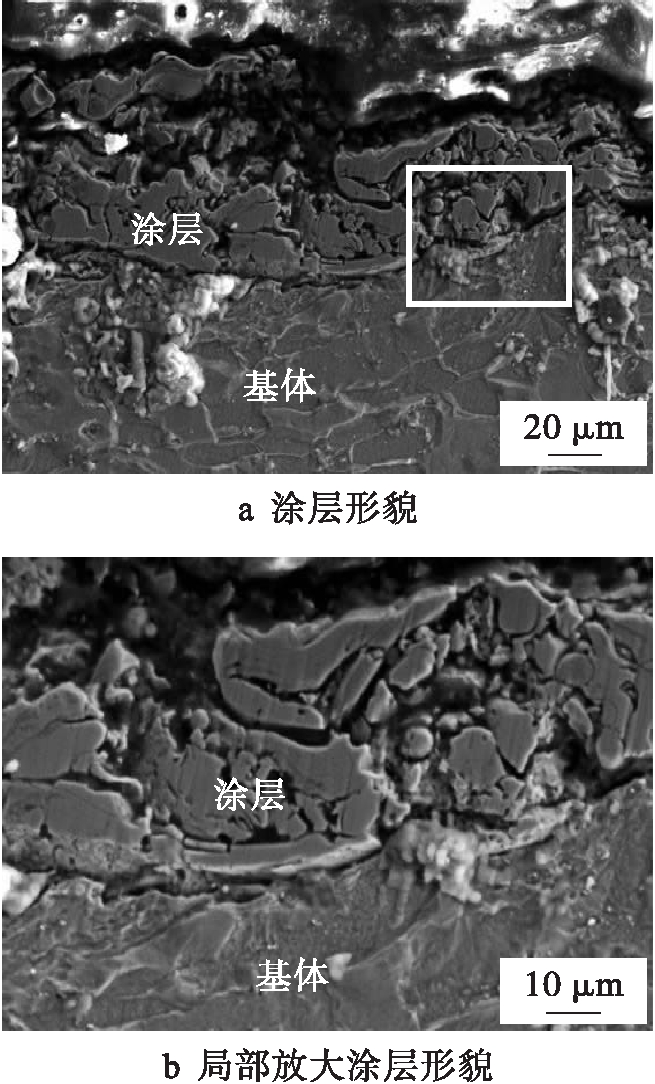

NiCr/Cr2C3与Ni/C复合涂层的横截面SEM形貌如图4所示.由图4可见,复合涂层组织具有等离子喷涂涂层的独特结构特征.第二相粒子与基体撞击后,在摊平、铺展过程中伴有飞溅产生,因而会造成粒子间的不完全堆积,这会成为涂层间孔隙的来源之一.观察图4可以发现,复合涂层未发生明显的脱碳现象,这是由于当粒子撞击基体时,Ni/C颗粒会受到NiCr粒子的缓冲作用,Ni/C中的碳未裸露出来,因而可在摩擦过程中逐步释放碳原子,从而达到长期保持自润滑的效果.

图3 Ni/C涂层的横截面SEM形貌

Fig.3 SEM morphologies of cross-section of Ni/C coating

表2 Ni/C涂层的能谱分析结果

Tab.2 EDS analysis results for Ni/C coating

区域原子分数/%CNiA16.0383.97B80.4319.57

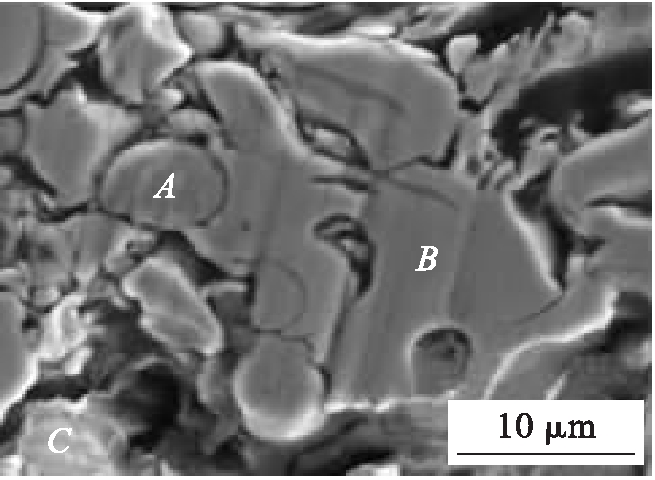

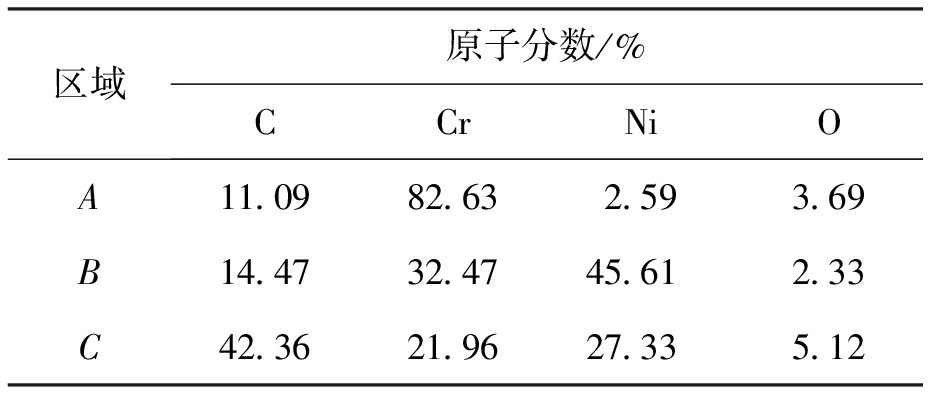

当对NiCr/Cr2C3和Ni/C复合涂层进行能谱分析时,其横截面选择区域如图5所示,具体能谱分析结果如表3所示.由表3可见,A区域中Cr元素含量最高,其次为C元素含量,表明A区域主要由硬质耐磨相CrC构成.由于石墨在高于500 ℃的氧化性气氛中会出现明显的烧蚀,因而在等离子喷涂过程中较高的温度会导致C元素含量明显降低,从而很难形成Cr7C3或Cr23C6等硬质相[13-14].B区域主要元素为Ni和Cr,主要构成相为Cr3Ni2金属粘结相,该相主要起到将耐磨颗粒与固体润滑剂固定于涂层表面的作用.C区域主要元素为C,其次为Ni和Cr,此区域主要由CrC硬质相与Ni/C构成,且两者均匀分布于金属粘结相中,可以在磨损过程起到良好的自润滑与耐磨作用.

图4 复合涂层的横截面SEM形貌

Fig.4 SEM morphologies of cross-section of composite coating

图5 复合涂层的横截面选择区域

Fig.5 Selected cross-section zone of composite coating

表3 复合涂层的能谱分析结果

Tab.3 EDS analysis results for composite coating

区域原子分数/%CCrNiOA11.0982.632.593.69B14.4732.4745.612.33C42.3621.9627.335.12

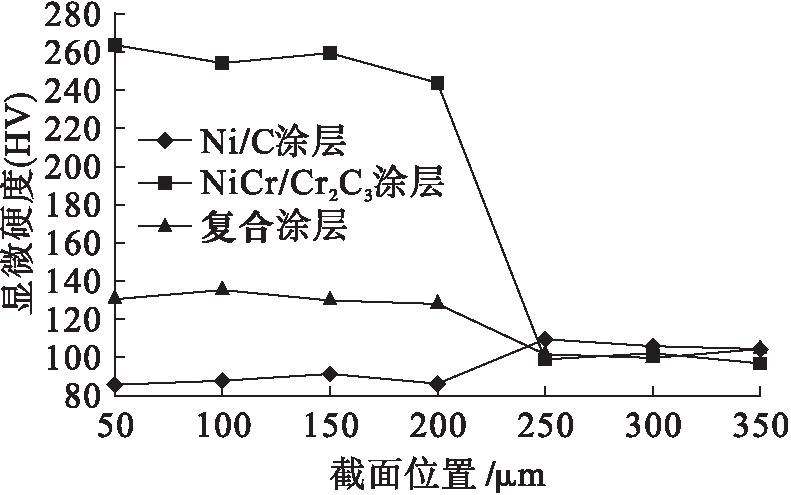

图6为不同涂层的显微硬度曲线.由于Ni/C涂层的孔隙较多且碳含量较高,因此,该涂层的维氏硬度很低,平均硬度约为87 HV.由于NiCr/Cr2C3涂层最为致密且具有硬质相,因此,该涂层的硬度最高,其平均硬度可以达到254.75 HV.由于NiCr/Cr2C3和Ni/C复合涂层中掺杂了Ni/C,因而其密度有所下降,其平均硬度约为130.25 HV,这与Tillmann等[15]的研究结果一致.

图6 不同涂层的显微硬度曲线

Fig.6 Micro-hardness curves of different coatings

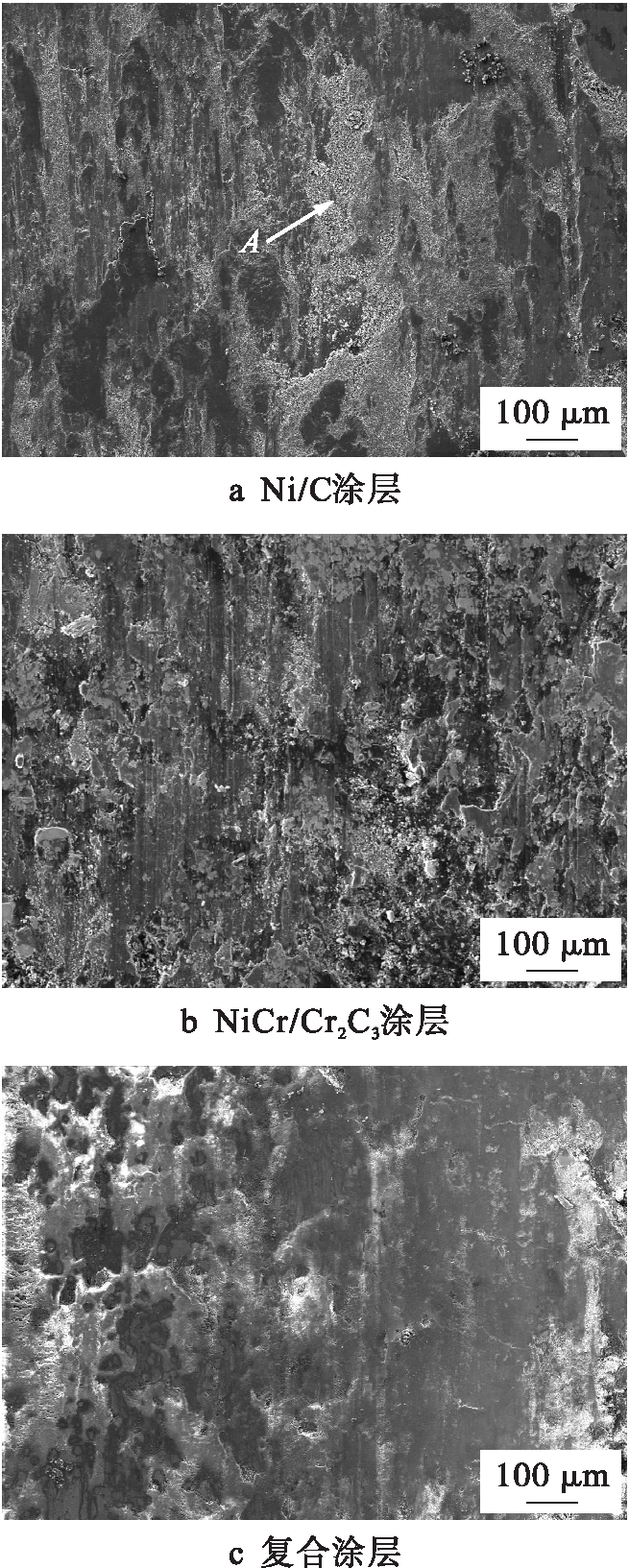

图7为经过销盘磨损试验后不同涂层的磨损表面形貌.由图7a可见,Ni/C涂层的磨损机理为黏着磨损,A区域存在明显粘焊与涂抹特征.这是由于Ni/C涂层表面不存在致密的氧化物薄膜,使得接触面金属裸露在外,两个摩擦面在分子间作用力的作用下发生焊合.Ni/C涂层硬度较低,因而会发生大面积剥落现象.这是由于涂层外表层存在较多的碳且孔隙率极高,因而使得涂层在磨损初期容易脱落.而在磨损中后期,由于涂层含碳量较低而无法起到足够的自润滑效果,同时涂层不具有硬质耐磨相,因而较易发生黏着磨损[16].因此,当单独使用固体润滑剂Ni/C作为涂层材料时,耐磨效果并不明显.由图7b可见,NiCr/Cr2C3涂层的磨损机理为混合型磨损,即黏着磨损与磨料磨损并存.NiCr/Cr2C3涂层中存在硬质相CrC,在磨损过程中CrC相的剥落会导致涂层表面出现深犁沟.此外,由于缺乏润滑效果,被磨涂层表面容易形成较大的剪切力使得表面成片剥落并发生黏着磨损.图7c的磨损机制为黏着磨损,但其磨损程度相比前两种涂层得到较大改善,自润滑效果明显.材料耐磨程度与其硬度具有较大关联,最理想的涂层设计首先要求表层润滑效果良好,从而降低摩擦系数;其次要求支撑层硬度较高,从而起到较好的粘结作用的同时能够均匀分布一定数量的硬质相[17].磨损试验中的复合涂层基本符合上述涂层设计要求.

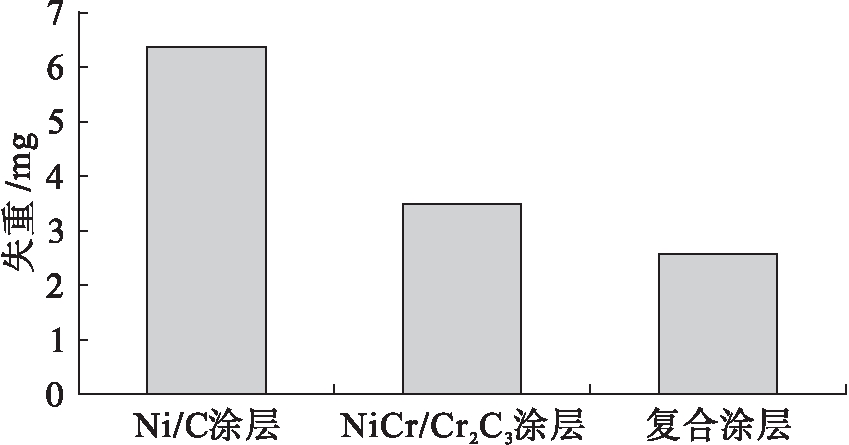

图8为不同涂层的磨损失重比较.由于Ni/C涂层较为疏松,孔隙率较大,碳单质不能以涂层作为依托,因而先期磨损中该涂层的失重较大,而存在于NiCr/Cr2C3和Ni/C复合涂层中的碳穿插分布于涂层中,可以起到良好的自润滑作用.由图8可见,NiCr/Cr2C3和Ni/C复合涂层失重约为2.6 mg,而NiCr/Cr2C3涂层失重约为3.5 mg.

图7 不同涂层的磨损表面形貌

Fig.7 Morphologies of worn surfaces of different coatings

图8 不同涂层的磨损失重比较

Fig.8 Comparison in worn weight loss of different coatings

采用等离子喷涂方法制备了3种涂层,对涂层的组织形貌及耐磨性能进行了分析,得到如下结论:

1) NiCr/Cr2C3涂层组织较为致密.由于Ni/C涂层在等离子喷涂过程中会发生Ni、C分离,因而该涂层的成分不太均匀.

2) NiCr/Cr2C3和Ni/C复合涂层的硬度介于其他两种涂层之间.由于Ni/C涂层较为疏松,因而其硬度相比其他两种涂层大幅下降.

3) 由于NiCr/Cr2C3和Ni/C复合涂层中保留了CrC硬质相以及能够起到良好自润滑作用的Ni/C,因此,该复合涂层在磨损试验中表现最好,磨损程度最低.

[1] Robertson A L,White K W.Microscale fracture mechanisms of a Cr3C2-NiCr HVOF coating [J].Materials Science and Engineering A,2017,688:62-69.

[2] Cunha C A,Correa O V,Sayeg I J,et al.Structural and thermodynamic properties of nanocrystalline Cr3C2-25(Ni20Cr) composite powders produced by high-energy [J].Journal of Thermal Analysis and Calorimetry,2016,126(3):1447-1453.

[3] Vashishtha N,Khatirkar R K,Sapate S G.Tribological behaviour of HVOF sprayed WC-12Co,WC-10Co-4Cr and Cr3C2-25NiCr coatings [J].Tribology International,2017,105:55-68.

[4] 马超,王存山.镍包石墨对激光熔覆镍基合金涂层组织和性能的影响 [J].中国激光,2013,40(8):63-69.

(MA Chao,WANG Cun-shan.Influence of graphite/Ni on microstructure and properties of laser clad Ni-based alloy coatings [J].Chinese Laser,2013,40(8):63-69.)

[5] 杨胜群,孟庆武,耿林,等.钛合金表面镍包石墨喷涂层的耐磨性能 [J].宇航材料工艺,2007(3):58-60.

(YANG Sheng-qun,MENG Qing-wu,GENG Lin,et al.Wear resistance of thermal spraying nickel-coated graphite layer on titanium alloy [J].Aerospace Materials Technology,2007(3):58-60.)

[6] Quazi M M,Fazal M A,Haseeb A S,et al.A review to the laser cladding of self-lubricating composite coatings [J].Lasers in Manufacturing and Materials Processing,2016,2(3):67-99.

[7] 顾明亮,黄国华,陈安军.镍包石墨自润滑涂层摩擦磨损性能研究 [J].润滑与密封,2008(9):58-60.

(GU Ming-liang,HUANG Guo-hua,CHEN An-jun.Study on friction and wear properties of nickel-coated graphite self-lubricating coating [J].Lubrication and Sealing,2008(9):58-60.)

[8] Lima C R,Libardi R,Camargo F,et al.Assessment of abrasive wear of nanostructured WC-Co and Fe-based coatings applied by HP-HVOF,flame and wire arc spray [J].Journal of Thermal Spray Technology,2014,23(7):1097-1104.

[9] 林成虎,任靖日,贺春林,等.激光原位碳化铬![]() 镍基复合涂层的组织特征 [J].激光技术,2014,38(2):186-190.

镍基复合涂层的组织特征 [J].激光技术,2014,38(2):186-190.

(LIN Cheng-hu,REN Jing-ri,HE Chun-lin,et al.Microstructure of in-situ synthesized chromium carbide Ni-base composite coating by laser cladding [J].Laser Technology,2014,38(2):186-190.)

[10] 张松,李丹,崔文东,等.高能脉冲类激光熔覆镍基合金层的组织及性能 [J].沈阳工业大学学报,2017,39(2):132-136.

(ZHANG Song,LI Dan,CUI Wen-dong,et al.Microstructures and properties of Ni-based alloy cladding coating by high-energy pulsed like-laser [J].Journal of Shenyang University of Technology,2017,39(2):132-136.)

[11] 肇国锋,张佳平,岳阳,等.用烧结型粉末喷涂的镍铬![]() 碳化铬耐磨涂层 [J].热喷涂技术,2012,4(2):16-19.

碳化铬耐磨涂层 [J].热喷涂技术,2012,4(2):16-19.

(ZHAO Guo-feng,ZHANG Jia-ping,YUE Yang,et al.Atmospheric plasma sprayed Cr3C2-NiCr wear resistant coating [J].Thermal Spray Technology,2012,4(2):16-19.)

[12] Janka L,Norpoth J,Eicher S.Improving the toughness of thermally sprayed Cr3C2-NiCr hard metal coatings by laser post-treatment [J].Materials and Design,2016,98:135-142.

[13] Gariboldi E,Rovatti L,Lecis N.Tribological and mechanical behaviour of Cr3C2-NiCr thermally sprayed coatings after prolonged aging [J].Surface and Coatings Technology,2016,305:83-92.

[14] Singh S,Kaur M.Mechanical and microstructural properties of NiCrFeSiBC/Cr3C2 composite coatings:part I [J].Surface Engineering,2016,32(7):464-474.

[15] Tillmann W,Vogli E,Krebs B,等.大气等离子喷涂WC和Cr2C3基涂层 [J].中国表面工程,2008,21(2):1-6.

(Tillmann W,Vogli E,Krebs B,et al.Tungsten carbide and chromium carbide based coatings manufactured by atmospheric spraying [J].China Surface Engineering,2008,21(2):1-6.)

[16] 徐国建,李春光,杭争翔,等.CO2激光熔覆镍基合金粉末的组织和性能 [J].沈阳工业大学学报,2016,38(4):384-390.

(XU Guo-jian,LI Chun-guang,HANG Zheng-xiang,et al.Microstructure and performance of Ni based alloy powder prepared with CO2 laser cladding [J].Journal of Shenyang University of Technology,2016,38(4):384-390.)

[17] 贾华,刘政军,勾健,等.原位自生TiC颗粒对铁基耐磨堆焊金属的影响 [J].沈阳工业大学学报,2017,39(3):275-279.

(JIA Hua,LIU Zheng-jun,GOU Jian,et al.Effect of in-situ synthesis TiC particles on iron based wear resistant surfacing metal [J].Journal of Shenyang University of Technology,2017,39(3):275-279.)