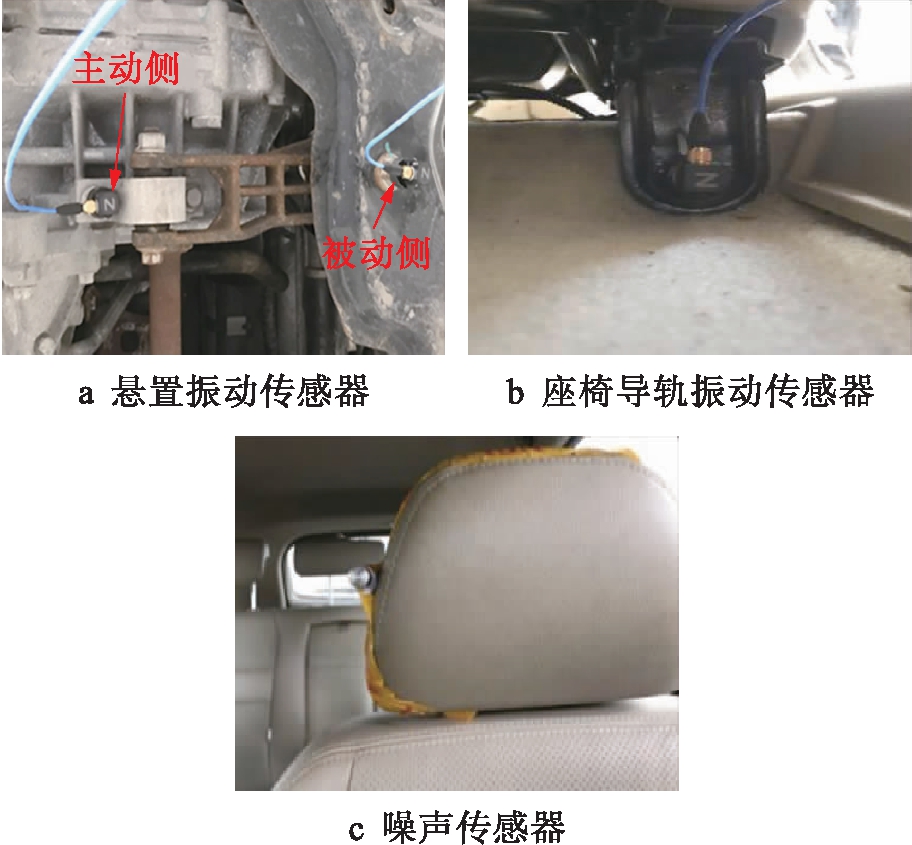

图1 传感器布置

Fig.1 Sensor arrangement

机械工程

随着汽车工业的迅猛发展,人们对汽车的乘坐舒适性和行驶平顺性的要求越来越高.目前NVH(noise、vibration、harshness)是评价汽车乘坐舒适性的主要指标.车内振动主要包括两类,一类是由发动机工作时产生的振动经悬置元件传递到车身,再传递到车内引起的振动;另一类是路面激励通过轮胎传递到车身,再传递到车内,引起车内振动.按照传递方式的不同,车内噪声主要可分为两类:以发动机为主体的动力总成工作时产生的振动,经过悬置元件传递到车身,引起汽车内外的振动并向车内辐射的噪声称为结构噪声;发动机振动产生的噪声和汽车外部噪声通过车身板件及孔隙直接传入车内的噪声称为空气噪声[1].良好的发动机悬置系统能够降低振动和噪声向车内的传递,提高汽车的乘坐舒适性.发动机悬置系统对车内振动和噪声的影响研究是控制车内振动和噪声的重要环节[2].

本文采用阶次分析方法,对测得的悬置振动及车内振动和噪声数据进行处理,分析发动机振动对车内振动和噪声的影响,并计算各个悬置隔振率,分析振动和噪声产生的原因.

本次实验是对国内某款三悬置发动机的乘用车进行振动与噪声实验,主要仪器包括:试验车辆、LMS多通道振动噪声数据采集仪、美国PCB压电式三向加速度传感器及丹麦GRAS声压传感器(麦克风)等.

本次实验是在实验台上完成的,不考虑风噪等噪声的影响,四周无遮挡物.设置采样频率为6 400 Hz,采样时间为15 s(大于10 s).主要测试加速工况下(850~3 000 r/min)的振动和噪声信号,在悬置点和座椅滑道布置三向加速度传感器,获得振动加速度信号,在乘员座椅耳旁布置麦克风[3-4],获得车内噪声信号.各传感器的布置情况如图1所示.

图1 传感器布置

Fig.1 Sensor arrangement

发动机加速运转时的振动信号是非平稳信号,传统的快速傅里叶变换(FFT)是等时间间隔采样,低速时,旋转部件转动一圈采样点多,高速时采样点少,甚至转动一圈都没有采样点,若直接进行快速傅里叶变换,容易产生“频率混淆”现象[5].

阶次分析是快速傅里叶变换的一种演变方法,是用恒定的角增量重采样将时域下的非平稳信号转变为角域平稳信号,再用频谱分析进行处理[6].频谱分析是用“秒”来记录时间信号,经过快速傅里叶变换得到水平轴是“频率”的频谱,而阶次分析是用“转速”来记录信号,得到的快速傅里叶变换谱即“阶次谱”.

阶次和转速、频率之间的关系[7]可表示为

O=60f/n

(1)

式中:O为阶次;f为频率;n为转速.

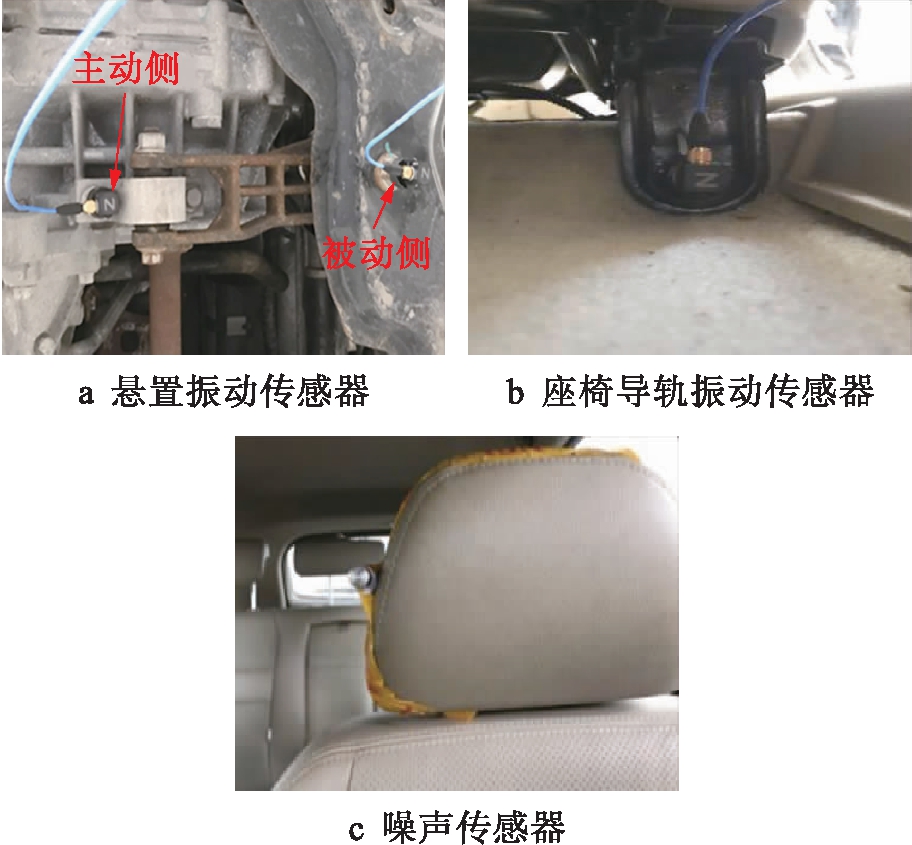

图2为阶次采样的两个过程,第一个过程为原始信号和转速脉冲信号等时采样过程,第二个过程为插值重采样过程.根据转速脉冲信号计算转速,来计算等角度采样的时刻,对原始信号的这些时刻进行插值重采样,得到等角度域信号.

图2 阶次采样过程

Fig.2 Order sampling process

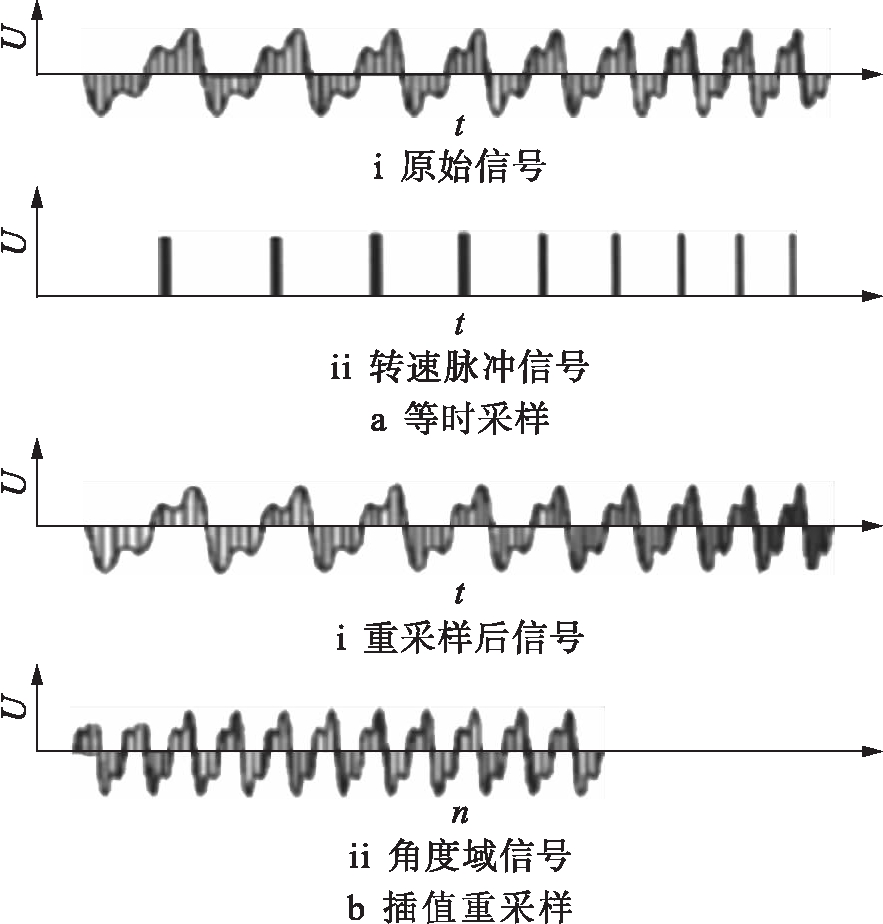

假设参考轴在短时间内作匀角加速运动,参考轴转过的角度θ[8]可表示为

θ(t)=b0+b1t+b2t2

(2)

式中:b0、b1、b2为待定系数;t为时间.

对等时间间隔的连续3个采集到的脉冲,时刻为t1、t2、t3的信号进行采样,已知每2个脉冲之间的角度间隔为Δφ.

设第一个转速脉冲到达时刻为t1,参考轴转角为0,则有

求出b0、b1、b2,并把b0、b1、b2代入式(2)可得到所对应转角的重采样时刻计算公式,即

(3)

根据式(3)求出重采样时刻,并利用插值算法可以得到振动和噪声信号在重采样时刻的幅值.得到所有重采样时刻的幅值后,即可得到相应信号的等角度采样序列,对其进行快速傅里叶变换,即可得到阶次谱.

通过对阶次谱分析可以获得不同阶次下的能量分布,并可以得出能量大的阶次对应曲线,具体分析振动和噪声产生的原因.

发动机加速工作时的振动和噪声信号是非平稳信号,所以采用阶次分析进行信号处理[9].

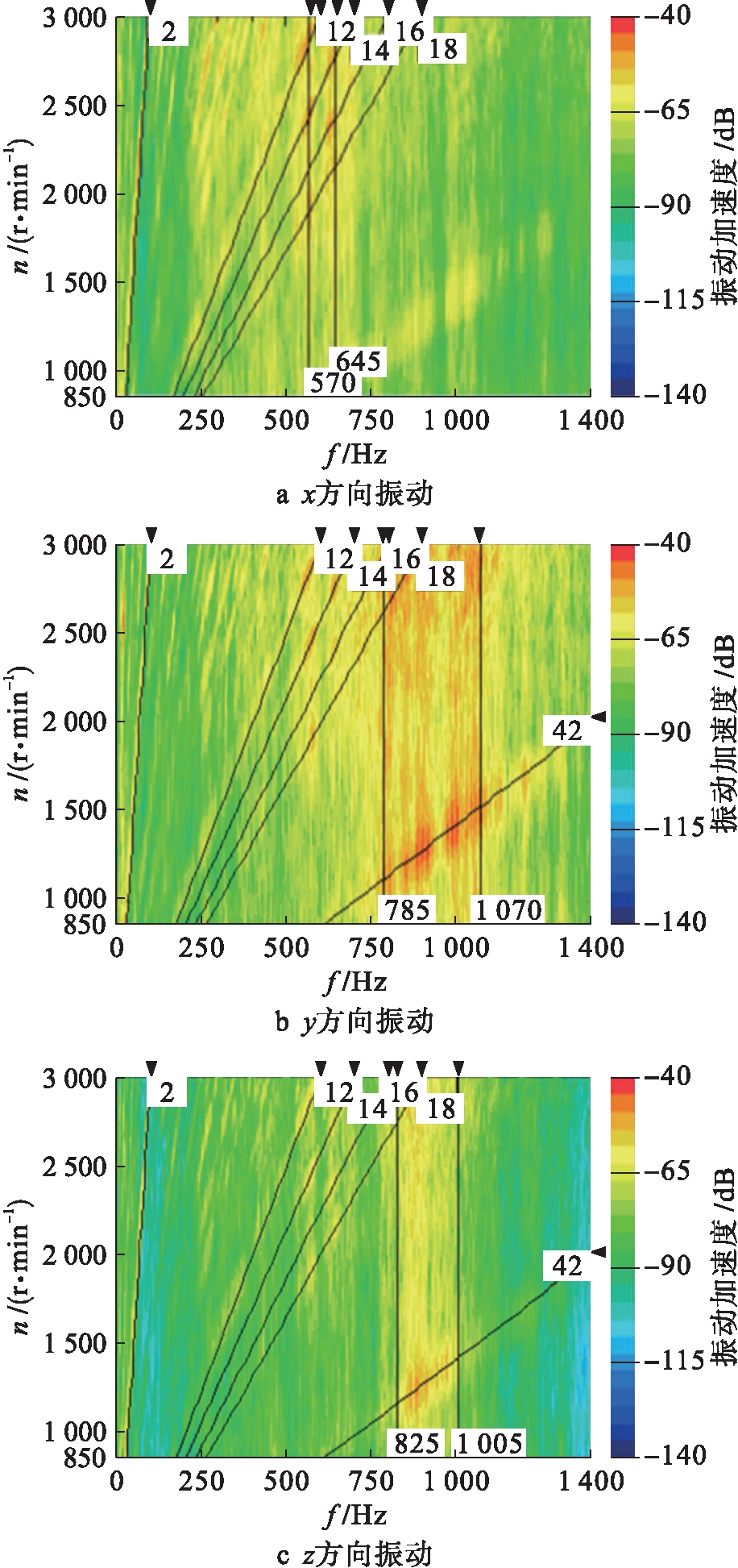

图3为座椅滑道3个方向振动阶次图,从阶次图不仅能够清晰地看出不同阶次下的能量分布,还能直观地看出不同频率下的能量分布情况.低速时,2阶激励对车内振动的贡献量最大,当转数达到2 000 r/min以上时,12、14、16、18阶激励对车内振动贡献量较大;同时,频率在1 000 Hz左右时,y方向和z方向出现强烈的带状振动.

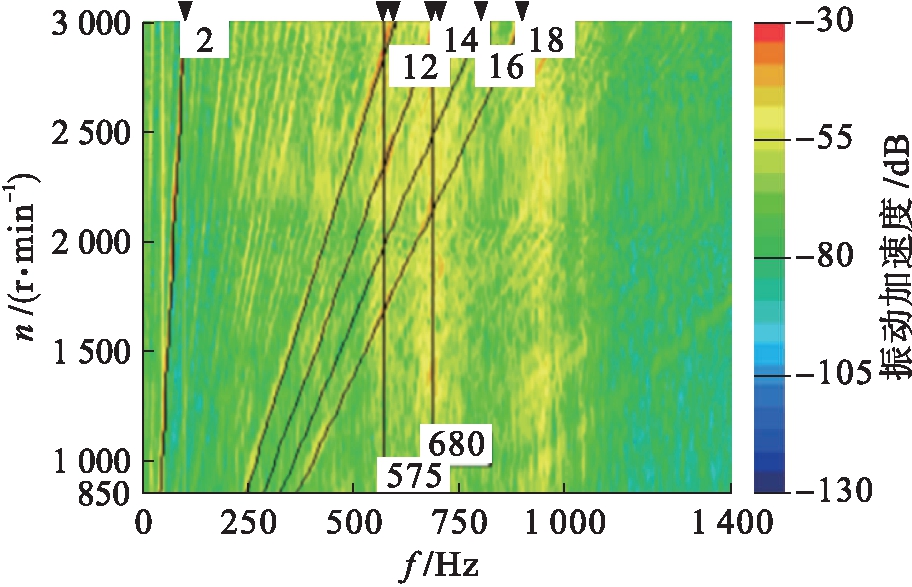

车内振动主要是由发动机激励经过悬置元件传递到车内产生的,通过测量三个悬置点被动侧的各个方向振动,与车内座椅滑道振动相比较,发现右悬置x方向振动与车内座椅滑道x方向振动阶次图相似,低频时2阶激励贡献量最大,高频时12、14、16、18阶激励贡献量较大.图4为右悬置x方向振动,同样在575 Hz左右出现明显的带状振动,说明车内座椅滑道x方向振动主要是由右悬置x方向振动引起的.

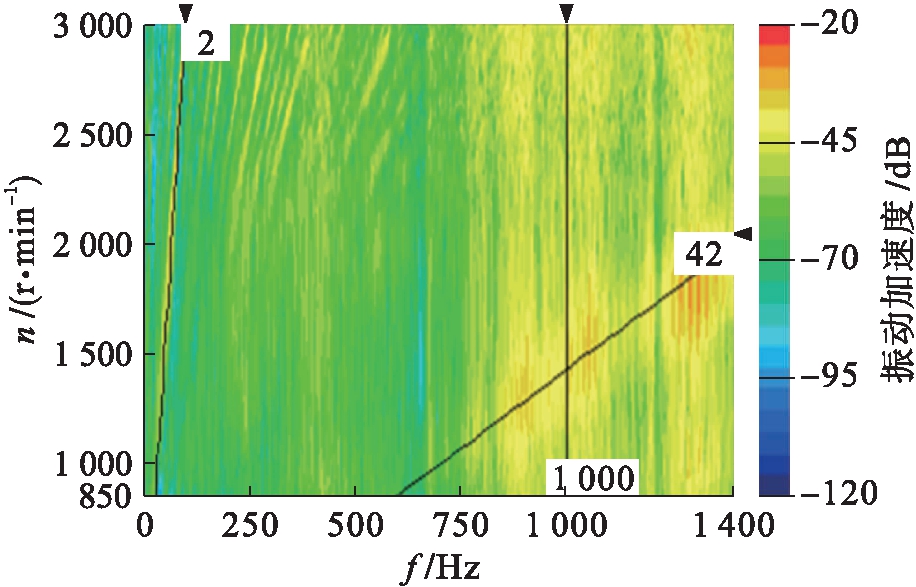

将3个悬置y方向振动与车内座椅滑道y方向振动比较,发现左悬置y方向振动与座椅滑道y方向振动阶次图相似,低频时2阶激励贡献量最大,高频时42阶激励贡献量较大.图5为左悬置y方向振动阶次图,同样在1 000 Hz左右出现明显的带状振动,说明座椅滑道y方向振动主要是由左悬置y方向振动引起的.

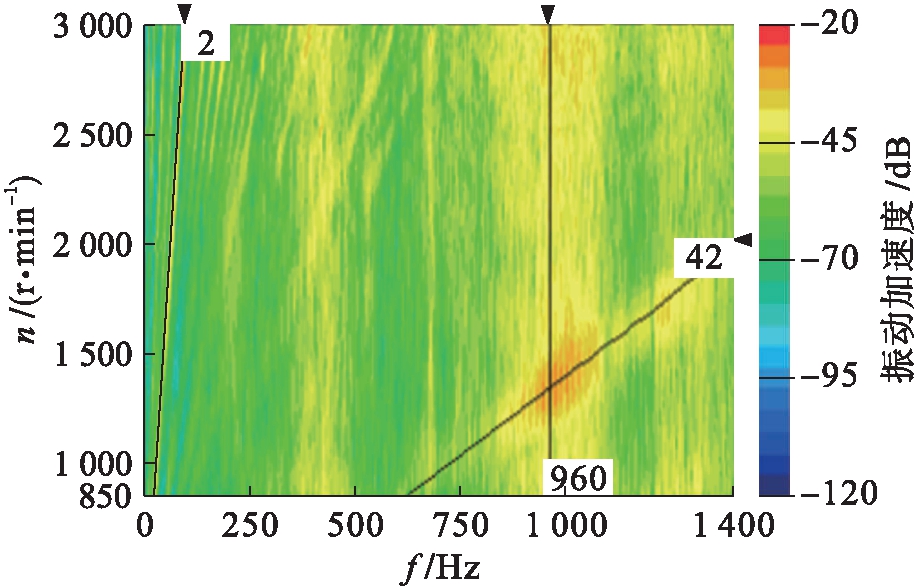

将3个悬置z方向振动与车内座椅滑道z方向振动比较,发现左悬置z方向振动与车内座椅滑道z方向振动阶次图相似,低频2阶激励贡献量最大,高频时42阶激励贡献量较大.图6为左悬置z方向振动阶次图,同样在960 Hz左右出现明显的带状振动,说明车内座椅滑道z方向振动主要是由左悬置z方向振动引起的.

图3 座椅滑道振动阶次图

Fig.3 Order diagram of seat slide vibration

图4 右悬置x方向振动阶次图

Fig.4 Order diagram of vibration in x direction of right mounting

图5 左悬置y方向振动阶次图

Fig.5 Order diagram of vibration in y direction of left mounting

图6 左悬置z方向振动阶次图

Fig.6 Order diagram of vibration in z direction of left mounting

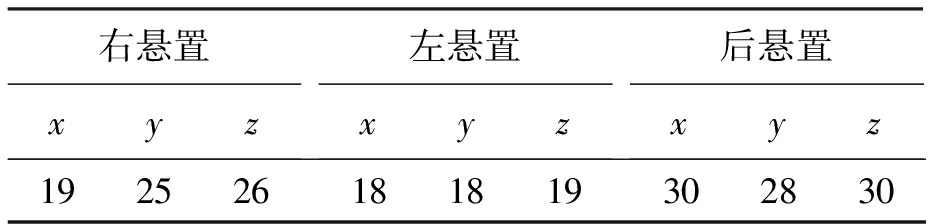

发动机激励经过悬置隔振,传递到车身的振动被削减,悬置隔振性能越好,传递到车内的振动越小,对车内振动影响越小.悬置隔振性能好坏用隔振量来评价,当隔振量大于20 dB时,悬置隔振性能良好.表1为3个悬置各个方向的隔振量,其中右悬置x向和左悬置y、z向隔振量都小于20 dB,说明悬置并没有起到隔振效果,与阶次分析结果基本一致,即车内座椅滑道x方向振动主要是由右悬置x方向振动引起的,y、z方向振动主要是由左悬置y、z方向振动引起的.

表1 悬置隔振量

Tab.1 Vibration isolation of mounting dB

右悬置xyz 左悬置xyz 后悬置xyz192526181819302830

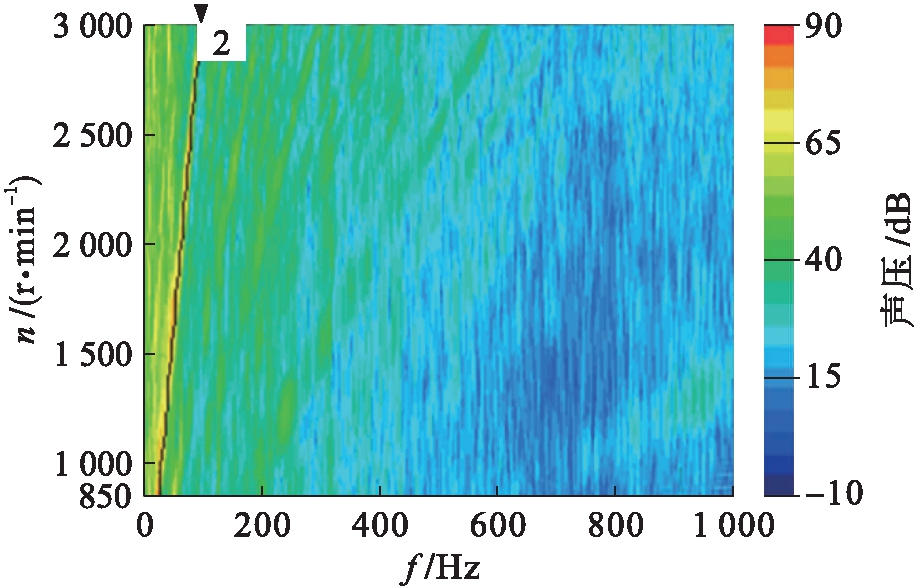

发动机激励不仅影响车内振动,也会对车内噪声产生影响.图7为升速工况下驾驶员右耳噪声声压阶次图,由图7可以看出,车内噪声主要为低频噪声,声压值达到70 dB以上.车内噪声与发动机激励关系紧密,最大的噪声升压出现在发动机2阶激励频率时.

图7 噪声声压阶次图

Fig.7 Order diagram of noise sound pressure

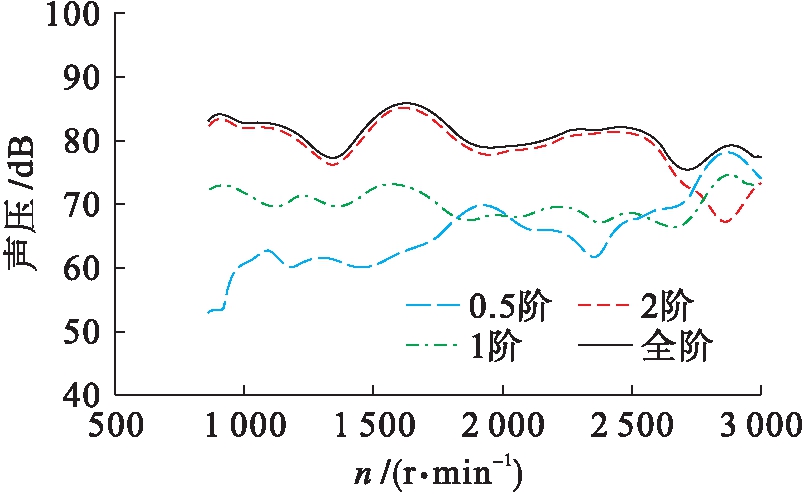

图8为右耳处噪声阶次转速跟踪图,其中实线为噪声总声压级,该试验车辆车内噪声值在75~85 dB之间,噪声过大.2阶激励对总体噪声水平贡献量最大,当转速在850~2 700 r/min之间时,2阶激励几乎与总声压级相等,发动机激励是引起车内噪声的主要原因.

图8 噪声阶次转速跟踪图

Fig.8 Order rotational speed tracking diagram of noise

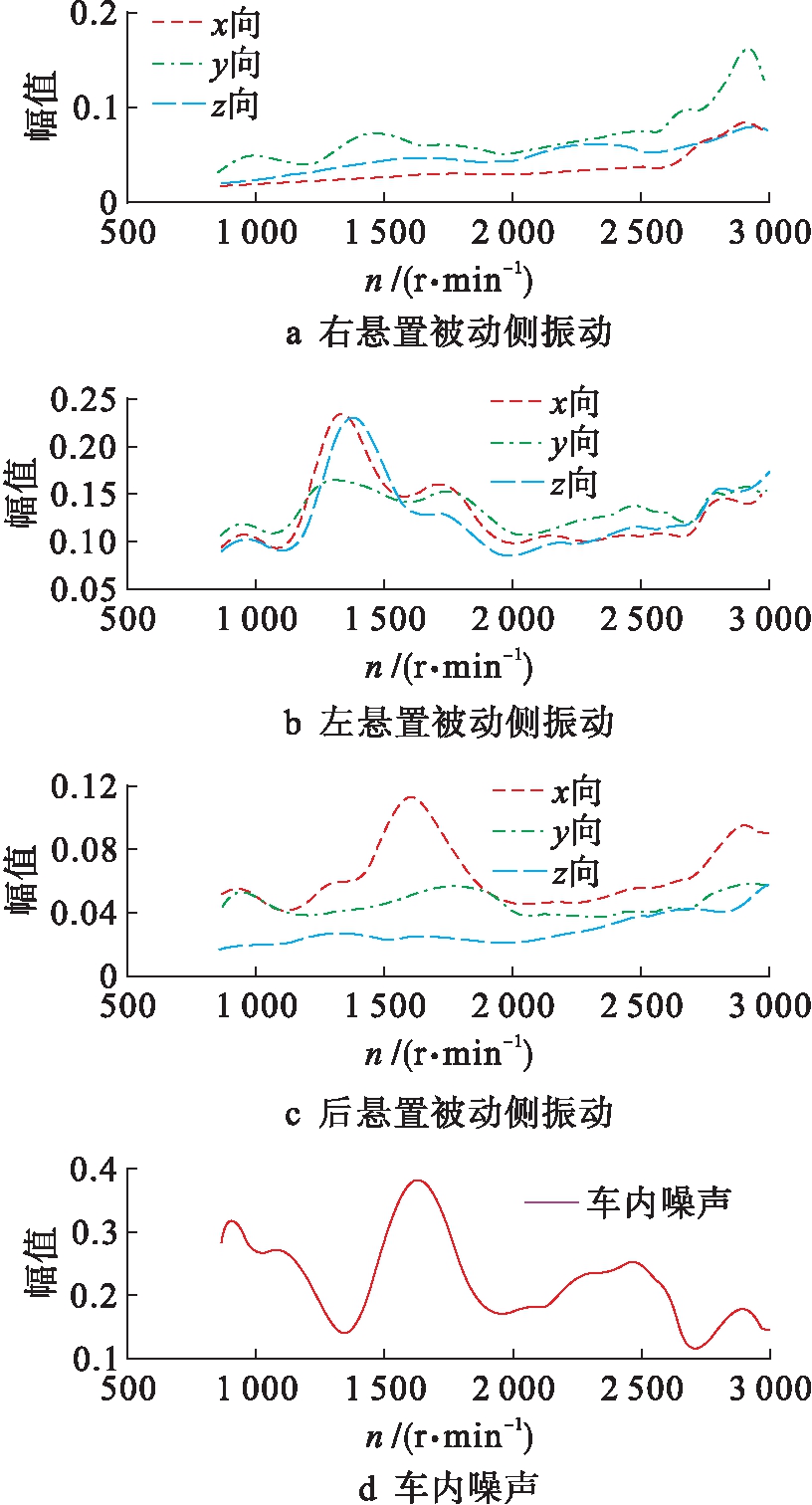

图9为阶次分析提取的悬置被动侧全阶振动和车内噪声总声压值对比图[10],由图9可以看出,后悬置x向振动和车内噪声曲线基本一致,说明后悬置振动是引起车内噪声的主要原因.

通过进行振动与噪声测试试验,测得加速工况下悬置主动侧、被动侧振动和车内关键点处的振动与噪声信号,并采用阶次分析方法进行振动和噪声信号处理,分析可得:

1) 升速工况下,低速时2阶激励对车内振动的贡献量最大.当转数达到2 000 r/min以上时,12、14、16、18阶激励对车内振动贡献量较大,主要是由于右悬置和左悬置隔振性能不好引起的.车内噪声主要来源于发动机的2阶激励,其中后悬置振动是引起车内噪声的主要原因.

图9 悬置振动和车内噪声对比

Fig.9 Comparison between mounting vibration and vehicle interior noise

2) 通过阶次分析方法进行数据处理,将时域非平稳信号转变为角域平稳信号,避免了频率混淆,弥补了频谱分析的不足,简单、高效地分析出了振动和噪声产生的原因.

[1] 杨楠.基于动力总成悬置系统优化与仿真的车内噪声分析 [D].长春:吉林大学,2016.

(YANG Nan.Vehicle interior noise analysis based on optimization and simulation of power-train mount system [D].Changchun:Jilin University,2016.)

[2] 陈克,李晓政,周霜霜.动力总成悬置系统优化与减振分析 [J].沈阳工业大学学报,2016,38(1):57-62.

(CHEN Ke,LI Xiao-zheng,ZHOU Shuang-shuang.Optimization and vibration reduction analysis for po-wertrain mounting system [J].Journal of Shenyang University of Technology,2016,38(1):57-62.)

[3] 中国科学院.GB/T 18697-2002声学汽车车内噪声测量方法[S].北京:中国标准出版社,2002.

(Chinese Academy of Sciences.GB/T 18697-2002 Acoustics-measurement of noise inside motor vehicles[S].Beijing:Standards Press of China,2002.)

[4] Shamsul A A A,Risby M S,Muhammad H P,et al.Noise vibration and harshness (NVH) study on ma-laysian armed forces (MAF) tactical vehicle [J].Applied Mechanics and Materials,2012,1787(165):165-169.

[5] 王振东.基于阶次分析的发动机故障预测与识别 [D].大连:大连理工大学,2016.

(WANG Zhen-dong.Engine fault prediction and identification based on order analysis [D].Dalian:Dalian University of Technology,2016.)

[6] 王况,王科盛,左明健.基于阶次分析技术的行星齿轮箱非平稳振动信号分析 [J].振动与冲击,2016,35(5):140-145.

(WANG Kuang,WANG Ke-sheng,ZUO Ming-jian.Fault diagnosis of a planetary gearbox based on order tracking [J].Journal of Vibration and Shock,2016,35(5):140-145.)

[7] 陈长征,王海童,孙自强.基于阶次分析的风机增速箱故障诊断 [J].重型机械,2016(2):86-90.

(CHEN Chang-zheng,WANG Hai-tong,SUN Zi-qiang.Fault diagnosis of wind turbine gearbox based on order analysis [J].Heavy Machinery,2016(2):86-90.)

[8] 岳晓峰,朱成伟.阶次分析在变速箱故障诊断中的应用及其研究 [J].自动化仪表,2015,36(6):8-11.

(YUE Xiao-feng,ZHU Cheng-wei.Application and research of order analysis in gearbox fault diagnosis [J].Process Automation Instrumentation,2015,36(6):8-11.)

[9] 方源,章桐,于蓬,等.电动车动力总成振动噪声的试验研究 [J].振动、测试与诊断,2015,35(2):218-224.

(FANG Yuan,ZHANG Tong,YU Peng,et al.Experimental study on vibration and noise of electric powertrain [J].Journal of Vibration,Measurement & Diagnosis,2015,35(2):218-224.)

[10] Guo R,Cao C,Mi Y,et al.Experimental investigation of the noise,vibration and harshness performances of a range-extended electric vehicle [J].Journal of Automobile Engineering,2016,230(5):13-18.