作为高效清洁能源,核电具有独特优势.近年来,伴随着核电工业的蓬勃发展,核电站对核泵材料的性能要求也逐渐提升.例如,某型号电动辅助给水泵中平衡活塞和平衡环是一对摩擦副,在使用工况允许条件下,需要进一步提高两接触面的耐磨性.因此,利用表面强化技术来提升零部件的正常使用寿命与材料的耐磨性就显得尤为重要[1-2].提高材料表面抗磨损性能的方法有多种,具体包括激光熔覆、等离子堆焊、化学处理等多种表面改性处理方法[3-4].其中,等离子堆焊技术始于上世纪60年代,具有成形性好、稀释率低及粉末制备容易等优点[5-7].

当钴基合金堆焊层作为核泵材料时,因其长期受核辐射的影响,易发生同位素转变,生成具有放射性的同位素,因而会对工作人员的健康造成严重危害.而作为钴基和镍基合金的替代品,铁基合金既可以避免因同位素转变而形成放射性元素的危险,又具备价格低廉、综合性能优良等特点,因而铁基合金备受青睐.

在合金粉末中添加稀土元素,可以改善涂层组织及性能,减少基材中有害杂质对焊接过程的影响,同时稀土元素可与有害元素硫形成高熔点硫化物(CeS熔点为2 450 ℃),从而抑制结晶裂纹的形成.因此,本文在Z5CND16-04马氏体不锈钢表面制备铁基合金堆焊层并添加适量稀土元素,探究稀土对堆焊层组织性能的影响,这对等离子堆焊铁基合金在核电工业领域的工程化应用具有深远影响.

实验基材选用尺寸为100 mm×30 mm×15 mm的核泵材料Z5CND16-04马氏体不锈钢.实验前对试样进行喷砂处理,并采用丙酮试剂清洗试样,随后待试样干燥后备用.堆焊层材料采用铁基合金及含有CeO2的铁基合金粉末.

Z5CND16-04马氏体不锈钢基材的化学成分为w(C)=0.07%,w(Si)=1%,w(Cr)=15%~17%,w(Ni)=3.5%~5.5%,w(Mo)=0.6%~1.2%,w(Mn)=0.5%~1%,其余为Fe.Fe基合金粉末化学成分为w(C)=0.18%,w(Si)=1%~1.2%,w(Cr)=15%~17.5%,w(Ni)=1.3%~1.8%,w(Mo)=0.9%~1.2%,w(Mn)=0.4%~0.6%,w(B)=1%~1.4%,其余为Fe.铁基稀土合金粉末中CeO2的质量分数为0.5%~0.8%.

采用PTA-200A型移动式粉末等离子堆焊机制备铁基合金堆焊层.具体实验过程中工作电流为130 A,摆动电压为45 V,堆焊速度为1 mm/s,离子气流量为5 L/min,保护气氩气流量为12 L/min,喷距为10 mm,送粉率为26 g/min.利用线切割机垂直于焊道方向将制备的堆焊层样品切成大小适当的截面试样,并用XQ-2B型金相试样镶嵌机予以镶嵌.

将截面试样研磨抛光后,利用体积比为1∶1∶8的FeCl3、HCl、H2O混合溶液进行腐蚀,腐蚀时间约为30 s.采用金相显微镜、S-3400N型扫描电子显微镜与能谱仪分析试样组织形貌及成分.采用D/Max-2500PC型X射线衍射仪对试样相结构进行分析,具体实验中扫描速度为4°/min,扫描范围为20°~90°.

采用HVS-1000型显微硬度计沿着试样截面进行显微硬度测试,施加载荷为200 g,加载时间为10 s.以销盘磨损形式在MMU-5G型材料端面摩擦磨损实验机上进行摩擦磨损实验.上摩擦副销试样为Z5CNE16-04马氏体不锈钢基材、铁基合金及铁基稀土合金试样,其尺寸均为φ 4 mm×15 mm;下摩擦盘试样为Z2CN18-10马氏体不锈钢,其尺寸为φ 43 mm×3 mm.磨损时间设置为20 min,法向载荷为150 N,磨盘转速为150 r/min.

完成磨损实验后,选用3个试样进行平行实验,并计算失重平均值.利用精确度为±0.000 1 g的电子天平称量摩擦磨损实验前后销试样的质量,并与Z5CND16-04马氏体不锈钢基材进行对比,计算其相对耐磨性,相应计算表达式为

(1)

式中,ε标准与ε实验分别为Z5CND16-04马氏体不锈钢基材与堆焊层试样的磨损失重.实验材料的耐磨性将随着ε值的增大而提高,反之亦然.采用扫描电子显微镜及能谱仪对磨损试样表面磨痕形貌及磨损产物进行分析.

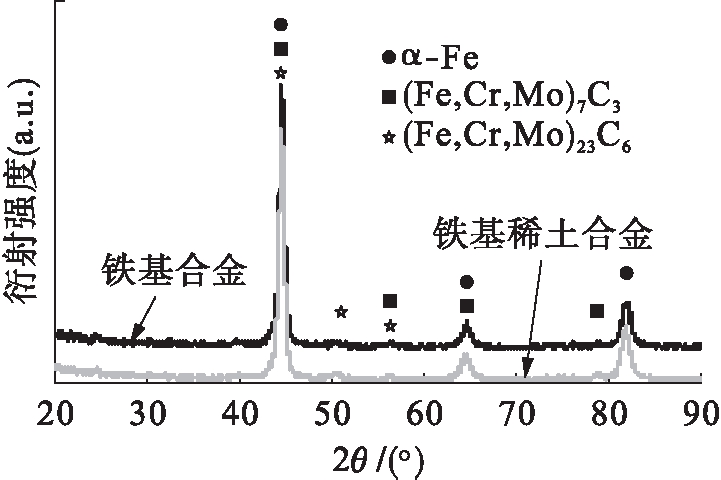

图1为两种铁基合金堆焊层的XRD图谱.根据铁基合金粉末的化学成分,结合等离子堆焊过程,可以确定α-Fe、(Fe,Cr,Mo)7C3和(Fe,Cr,Mo)23C6是构成堆焊层的主要组成相,且堆焊层主相α-Fe主要分布在45°、65°和83°附近的峰位.(Fe,Cr,Mo)7C3和(Fe,Cr,Mo)23C6相均为铁基堆焊层中的硬质相,可以起到第二相强化作用.由图1可见,两种铁基合金堆焊层的XRD图谱基本一致,未发现稀土新相.

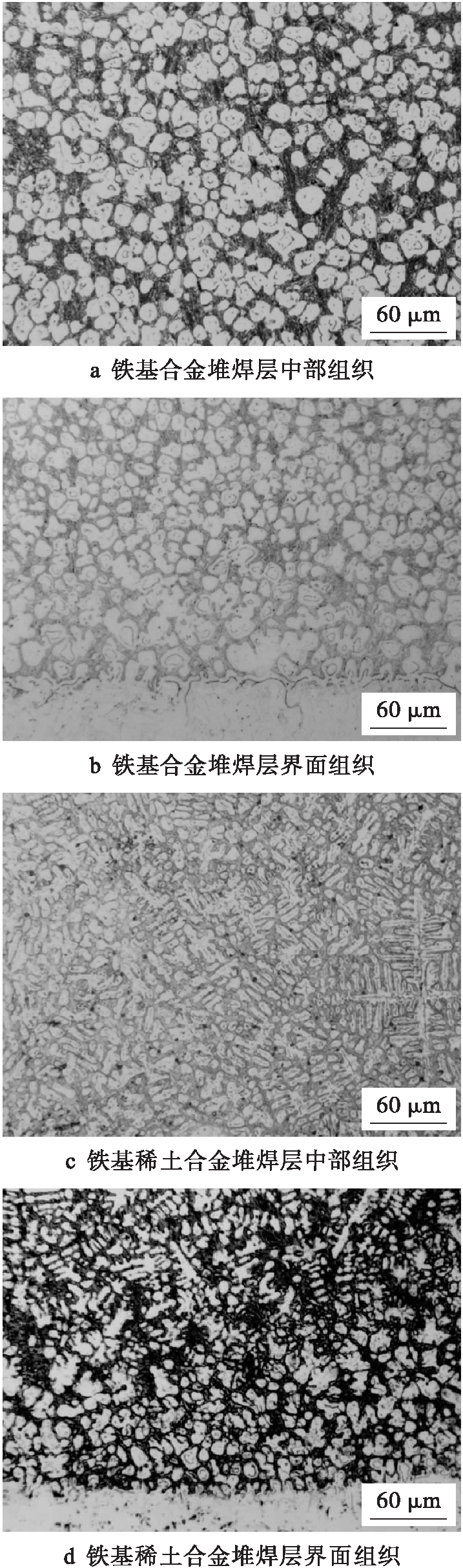

图2为两种铁基合金堆焊层的截面组织形貌.由图2a、b可见,铁基合金堆焊层中部和界面处的显微组织无明显差异,均由白色胞状铁基固溶体及分布在枝晶间的黑色共晶组织构成,且组织较为粗大.由图2c、d可见,加入稀土元素后堆焊层组织由胞状晶向细小均匀的树枝状晶方向发展,黑色等轴晶组织为铁基固溶体初晶相,枝晶间的黑色细小片层组织为共晶铬与碳化合物.堆焊层中加入稀土后,可与熔池中的微量元素生成高熔点化合物,使得焊接熔池中液态金属的表面张力和临界形核半径减小,从而使得同一时间内的形核质点数目明显增加.观察图2c、d可以发现,从铁基稀土合金堆焊层中部到界面,堆焊层的组织形貌发生较为明显的变化.堆焊层中部组织为细小等轴晶,晶粒排列整齐,且无明显方向性,而堆焊层界面处组织则为团簇花瓣状枝晶和较为粗大的柱状晶,且界面处冶金结合良好.这是因为堆焊层界面处的熔合区受到基体稀释的影响,形核密度较低,促进了界面附近柱状晶的生长,因而组织略有粗化.

图1 两种铁基合金堆焊层的XRD图谱

Fig.1 XRD spectra of two Fe basedalloy surfacing layers

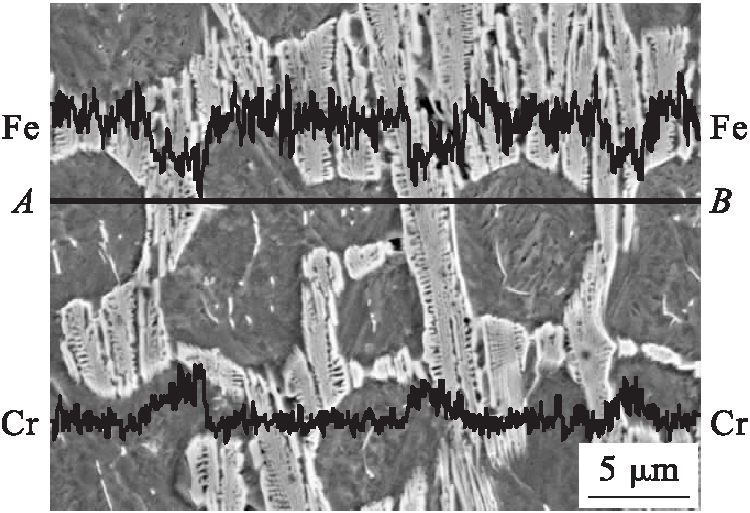

图3为铁基合金堆焊层EDS线扫描成分曲线.由图3可见,当沿AB线进行线扫描时,Fe、Cr元素变化趋势不同,Fe主要存在于初生固溶体内,Cr主要存在于枝晶间硬质相中.当发生摩擦磨损时,Cr可以形成硬质骨架,从而提高堆焊层的耐磨性.结合图1可知,堆焊层的主要组织包括以白色胞状α-Fe固溶体为主的基体相以及(Fe,Cr,Mo)7C3、(Fe,Cr,Mo)23C6相.

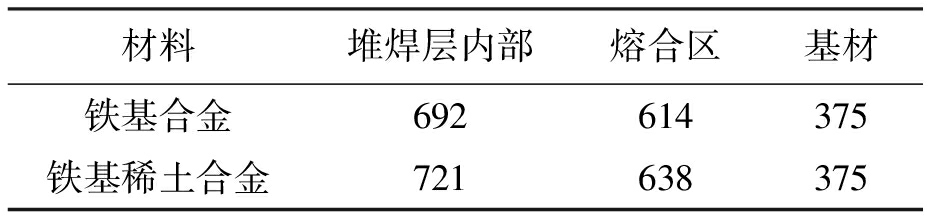

表1为两种铁基合金堆焊层各区域的硬度分布.由表1可见,铁基合金堆焊层内部硬度可达692 HV,相比基材硬度提高近1倍.与堆焊层内部硬度相比,两种堆焊层熔合区硬度值普遍下降,这是由于受基体元素稀释作用的影响,熔合区显微组织呈现粗大无序状态,致使硬度降低.相比铁基合金堆焊层,添加稀土元素后堆焊层的显微硬度略有提高.稀土对堆焊层的影响主要在于稀土能使堆焊层晶粒发生细化,同时能够改变其组织形态.细化后的晶粒可以有效降低存在于晶界上的应力集中现象,从而更好地减少晶界上的脆性相和有害杂质的偏聚.

图2 两种铁基合金堆焊层的截面组织形貌

Fig.2 Microstructures and morphologies of cross sectionsof two Fe based alloy surfacing layers

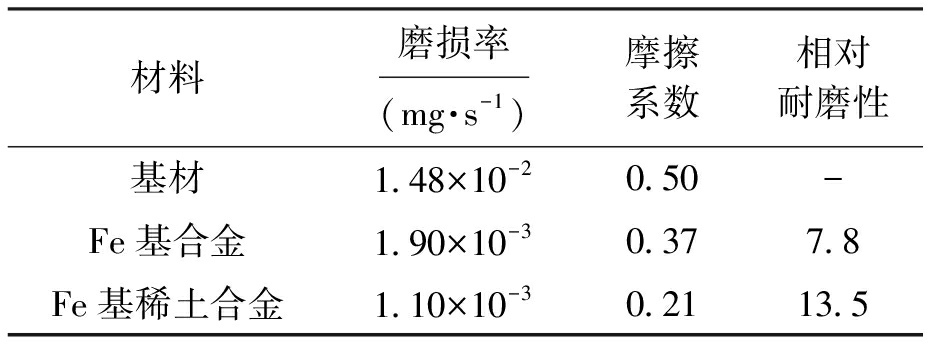

对摩擦磨损实验前后的马氏体不锈钢基材及Fe基合金、铁基稀土合金堆焊层销试样进行失重分析,得到不同铁基合金堆焊层的摩擦系数与相对耐磨性,结果如表2所示.由表2可见,相比基材两种合金堆焊层的耐磨性均得到明显提高.与铁基合金堆焊层相比,铁基稀土合金堆焊层的相对耐磨性得到大幅度提高.

图3 铁基合金堆焊层EDS线扫描成分曲线

Fig.3 EDS line-scanning composition curvesof Fe-based alloy surfacing layer

表1 两种铁基合金堆焊层各区域的硬度分布

Tab.1 Hardness distribution of two Fe based alloysurfacing layers at different areas

HV

材料堆焊层内部熔合区基材铁基合金692614375铁基稀土合金721638375

表2 两种铁基合金堆焊层摩擦系数与相对耐磨性

Tab.2 Friction coefficient and relative wear resistanceof two Fe-based alloy surfacing layers

材料磨损率(mg·s-1)摩擦系数相对耐磨性基材1.48×10-20.50-Fe基合金1.90×10-30.377.8Fe基稀土合金1.10×10-30.2113.5

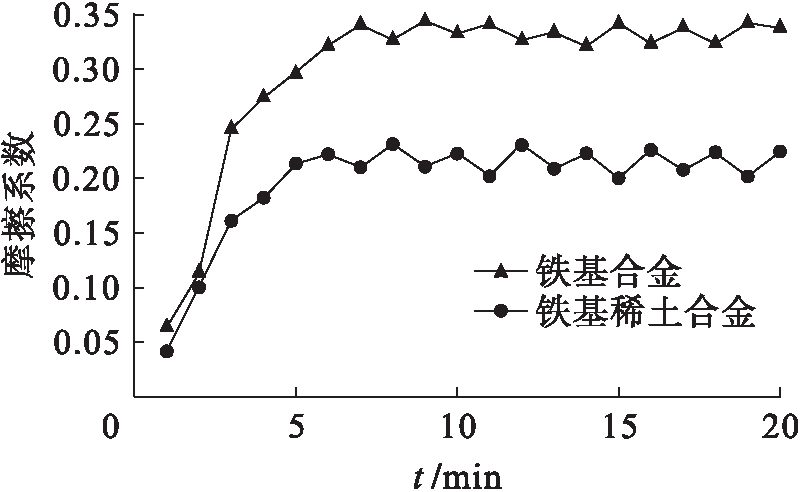

以每分钟的平均摩擦系数作为该时段的摩擦系数近似值绘制两种铁基合金堆焊层的摩擦系数曲线,结果如图4所示.由图4可见,起始时两种堆焊层的摩擦系数均较低,这是由于试样经磨削加工处理后表面较为光滑.随着磨损的不断进行,试样表面被破坏,摩擦系数不断上升.加入稀土元素后堆焊层的摩擦系数相对较低,而铁基合金堆焊层组织相对粗大,且存在少量气孔疏松及夹杂物,因而铁基合金堆焊层容易发生磨损.因稀土具有润湿作用,在合金粉末中加入适量的稀土氧化物,不仅可使堆焊层耐磨性升高,而且还能够减少堆焊层的剥落倾向.稀土元素可以改善涂层的显微组织,使得组织中的细小均匀树枝状晶体的致密度与晶界数量显著增加,从而提升了堆焊工艺的成形质量.在磨损过程中致密组织与密集晶界能够增大位错滑移阻力,使得磨损表面趋于平整[8-9].同时稀土还可以提高堆焊层的硬度,降低粘着和犁削作用,使得摩擦系数下降,进而提高堆焊层的耐磨性.

图4 两种铁基合金堆焊层的摩擦系数曲线

Fig.4 Friction coefficient curves of twoFe-based alloy surfacing layers

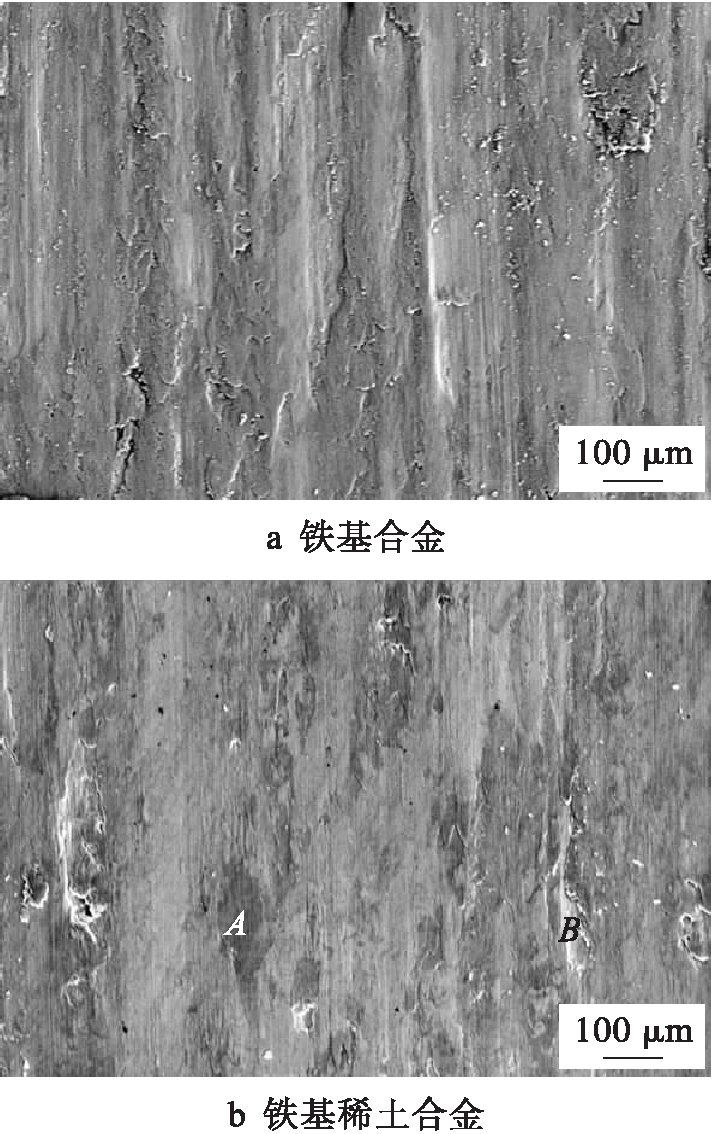

图5为两种铁基合金堆焊层的表面磨痕形貌.观察图5a可以发现,铁基合金堆焊层表面磨痕犁沟较深,发生了一定程度的粘着磨损和磨屑剥落,耐磨性较差.由图5b可见,铁基稀土合金堆焊层表面相对光滑,无明显粘着痕迹,仅存在少量白色点状磨损氧化产物,且可以清晰地观察到磨损表面均匀弥散分布着深灰色组织[10-11].结合组织形貌和相结构分析结果可知,堆焊层内形成的深灰色组织为(Fe,Cr,Mo)7C3和(Fe,Cr,Mo)23C6硬质相.由于上述硬质相弥散分布于组织中形成了“硬质骨架”,因此,可以有效阻止进一步磨损,使得堆焊层的耐磨性随之增加.

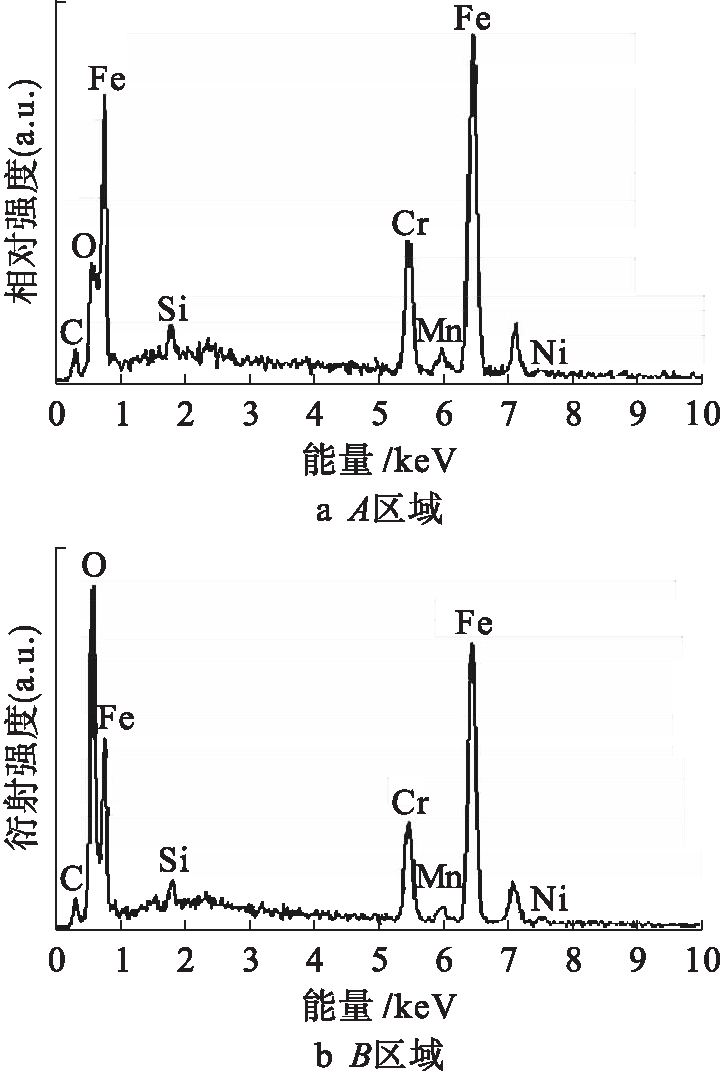

图6为铁基稀土合金堆焊层不同区域磨痕的EDS能谱.A区域为深灰色组织区,由于存在硬质相,该区域氧化磨损较轻.B区域为浅灰色组织区,磨损表面出现一定程度的犁沟,氧化磨损相对较为严重,EDS分析结果显示该区域氧相对含量明显增加,这是因为随着磨损时间的增加,温度随之升高,堆焊层基体部位的磨损机理转变为氧化磨损[12-15].

通过以上实验分析可以得到如下结论:

1) 铁基合金堆焊层由α-Fe、(Fe,Cr,Mo)7C3和(Fe,Cr,Mo)23C6相组成,添加稀土元素后堆焊层的相组成未出现明显变化.

2) 铁基合金堆焊层的硬度明显高于马氏体不锈钢基材,添加稀土元素后堆焊层的显微组织得到细化,显微硬度有所提高.

图5 两种铁基合金堆焊层的表面磨痕形貌

Fig.5 Wear scar morphologies on surfaces oftwo Fe-based alloy surfacing layers

图6 铁基稀土合金堆焊层磨痕的EDS能谱

Fig.6 EDS spectra of Fe-based rareearth alloy surfacing layer

3) 与Z5CND16-04马氏体不锈钢相比,铁基与铁基稀土合金堆焊层的相对耐磨性分别为7.8和13.5.稀土的加入降低了铁基合金堆焊层的摩擦系数,提高了堆焊层的抗氧化磨损能力,显著改善了堆焊层的摩擦磨损性能.

[1]孙海涛,王臣,盛朝阳,等.OVERLAY堆焊技术在核电设备维修中的应用 [J].焊接,2015,95(9):53-56.

(SUN Hai-tao,WANG Chen,SHENG Zhao-yang,et al.Application of OVERLAY welding technique to nuclear equipment [J].Welding Joining,2015,95(9):53-56.)

[2]左波,余燕,张茂龙.核电设备不锈钢堆焊层的铁素体含量 [J].焊接技术,2012,84(8):10-12.

(ZUO Bo,YU Yan,ZHANG Mao-long.Ferrite content in austenitic stainless steel cladding of nuclear power components [J].Welding Technology,2012,84(8):10-12.)

[3]Wang Y,Xing J,Ma S,et al.Interface characterization and erosion-corrosion behavior of directional Fe-3.5 wt.% B steel in flowing liquid zinc at various temperatures [J].Corrosion Science,2016,104:260-268.

[4]张松,韩维娜,李杰勋,等.等离子堆焊原位合成WC增强Ni基合金改性层 [J].沈阳工业大学学报,2015,37(3):268-272.

(ZHANG Song,HAN Wei-na,LI Jie-xun,et al.In-situ synthesis of WC reinforced Ni-based alloy modified layer with PTAW [J].Journal of Shenyang University of Technology,2015,37(3):268-272.)

[5]李德元,张广伟,李德堃,等.熔融锌对沉没辊腐蚀磨损过程的影响 [J].沈阳工业大学学报,2016,38(3):258-262.

(LI De-yuan,ZHANG Guang-wei,LI De-kun,et al.Influence of molten zinc on corrosion and wear process of sink roller [J].Journal of Shenyang University of Technology,2016,38(3):258-262.)

[6]徐国建,李春光,杭争翔,等.CO2激光熔覆镍基合金粉末的组织和性能 [J].沈阳工业大学学报,2016,38(4):384-390.

(XU Guo-jian,LI Chun-guang,HANG Zheng-xiang,et al.Microstructure and performance of Ni-based alloy powder prepared with CO2 laser cladding [J].Journal of Shenyang University of Technology,2016,38(4):384-390.)

[7]邓德伟,陈蕊,张洪潮.等离子堆焊技术的现状及发展趋势 [J].机械工程学报,2013,49(7):107-111.

(DENG De-wei,CHEN Rui,ZHANG Hong-chao.Present status and development tendency of plasma transferred arc welding [J].Journal of Mechanical Engineering,2013,49(7):107-111.)

[8]侯清宇,高甲生.铁基合金等离子堆焊研究进展 [J].安徽工业大学学报,2003,20(1):13-16.

(HOU Qing-yu,GAO Jia-sheng.Research development of iron-based alloy plasma welding [J].Journal of Anhui University of Technology,2003,20(1):13-16.)

[9]王永利,上官林宏,郝胜强,等.稀土在表面涂层领域的研究与应用简述 [J].机械工程学报,2013,49(5):51-52.

(WANG Yong-li,SHANGGUAN Lin-hong,HAO Sheng-qiang,et al.Research on rare-earth in the field of surface coating and its application [J].Journal of Mechanical Engineering,2013,49(5):51-52.)

[10]Wu C L,Zhang S,Zhang C H,et al.Phase evolution and cavitation erosion-corrosion behavior of FeCoCrAlNiTix high entropy alloy coatings on 304 stainless steel by laser surface alloying [J].Journal of Alloys and Compounds,2017,698:761-770.

[11]张春华,刘杰,吴臣亮,等.316L不锈钢表面激光熔覆Co基合金组织及锌蚀机理研究 [J].焊接学报,2015,36(1):19-22.

(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al.Microstructure and zinc corrosion mechanism of laser cladding Co based alloy on 316L stainless steel [J].Transactions of the China Welding Institution,2015,36(1):19-22.)

[12]张春华,丁燕燕,关锰,等.类激光熔覆Stellite合金沉积层的组织及磨损性能 [J].沈阳工业大学学报,2017,39(1):12-16.

(ZHANG Chun-hua,DING Yan-yan,GUAN Meng,et al.Microstructure and wear properties of Stellite alloy deposited layer prepared by like-laser cladding [J].Journal of Shenyang University of Technology,2017,39(1):12-16.)

[13]汪新衡,匡建新,何鹤林,等.CeO2对镍基金属陶瓷激光熔覆层组织和耐磨蚀性能的影响 [J].材料保护,2009,42(2):13-15.

(WANG Xin-heng,KUANG Jian-xin,HE He-lin,et al.Effects of CeO2 on the structure and wear-resistance of laser cladding Ni based cement composite coating [J].Journal of Materials Protection,2009,42(2):13-15.)

[14]赵高敏,王昆林,李传刚.稀土对Fe基合金激光熔覆层抗磨性能的影响 [J].摩擦学学报,2004,24(4):318-321.

(ZHAO Gao-min,WANG Kun-lin,LI Chuan-gang.Effect of La2O3 on wear resistance of laser-cladded Fe-based alloy coatings [J].Tribology,2004,24(4):318-321.)

[15]唐英.排气门密封面等离子弧堆焊铁基合金涂层的研究[D].天津:天津大学,2007.

(TANG Ying.Plasma arc building-up welding iron based alloy coating on sealing face of air outlet valve [D].Tianjin:Tianjin University,2007.)