近年来,随着能源短缺和环境污染问题的日益突出,节能减排成为经济社会发展的内在要求[1].对于交通行业而言,尤其是汽车减重要求日益迫切,大量轻量化技术得到了重视和应用.铝合金密度只有钢铁材料的1/3,具有及其突出的减重效果,被世界各国公认为是促进汽车轻量化最有效的材料之一[2-4].但与钢材相比,铝合金焊接性较差,焊接强度较低,且成本接近钢材的10倍.因此,全铝车体结构并未得到广泛应用,在铝合金无法满足性能要求的车体结构中需要采用碳钢弥补,即一般采用铝合金与碳钢复合材料结构,本田![]() 里程(LEGENT)等车型已采用此种复合材料结构[5].实现上述车体结构的首要问题是解决铝合金与碳钢的连接.至今,采用熔焊方法进行铝合金与碳钢的异种金属连接仍较为困难[6-7].部分学者研究了铝合金和低碳钢异种金属材料的CO2激光

里程(LEGENT)等车型已采用此种复合材料结构[5].实现上述车体结构的首要问题是解决铝合金与碳钢的连接.至今,采用熔焊方法进行铝合金与碳钢的异种金属连接仍较为困难[6-7].部分学者研究了铝合金和低碳钢异种金属材料的CO2激光![]() 滚轮焊接,并对金属间化合物的形成机理[8]、CO2激光

滚轮焊接,并对金属间化合物的形成机理[8]、CO2激光![]() 滚轮焊接特性、接合界面中金属间化合物的微观结构和焊接速度对金属间化合物成分及焊接接头性能的影响进行了研究.

滚轮焊接特性、接合界面中金属间化合物的微观结构和焊接速度对金属间化合物成分及焊接接头性能的影响进行了研究.

本文采用光纤激光![]() 滚轮焊接工艺方法(半熔化焊接),该方法能够显著提高异种金属铝合金与碳钢焊接接头的力学性能.半熔化焊接方法[9]可分为三个阶段:第一阶段,熔化的铝合金润湿固态碳钢表面;第二阶段,铁原子扩散到液态铝合金表面并被捕捉;第三阶段,铁原子由液态铝合金表面向纵深方向扩散.半熔化焊接方法有助于金属间化合物Fe3Al和FeAl的形成,并抑制FeAl2、Fe2Al5和FeAl3的形成[10].

滚轮焊接工艺方法(半熔化焊接),该方法能够显著提高异种金属铝合金与碳钢焊接接头的力学性能.半熔化焊接方法[9]可分为三个阶段:第一阶段,熔化的铝合金润湿固态碳钢表面;第二阶段,铁原子扩散到液态铝合金表面并被捕捉;第三阶段,铁原子由液态铝合金表面向纵深方向扩散.半熔化焊接方法有助于金属间化合物Fe3Al和FeAl的形成,并抑制FeAl2、Fe2Al5和FeAl3的形成[10].

试验材料为SPCC低碳钢和A5052铝合金,SPCC板尺寸为200 mm×40 mm×0.5 mm,抗拉强度为168 MPa,化学成分为w(C)=0.04%,w(Mn)=0.19%,w(S)=0.001 3%,w(P)=0.013%,余量为Fe.A5052铝合金尺寸为200 mm×40 mm×1 mm,抗拉强度为260 MPa,化学成分为w(Si)=0.09%,w(Fe)=0.27%,w(Cu)=0.02%,w(Mn)=0.01%,w(Mg)=2.48%,w(Cr)=0.21%,w(Ti)=0.01%,余量为Al.在焊接过程中SPCC低碳钢板在上、A5052铝合金板在下,搭接接头的搭接宽度为3 mm,搭接间隙为0 mm.为了加快焊接区的冷却速度,试验台面采用紫铜材料,激光照射面(低碳钢板表面)涂覆激光吸收涂料.为了防止焊接过程中发生氧化,在接合面的铝板侧涂覆粒度为15~21 μm的KAlF4·K2AlF5·H2O铝钎剂,从而增加熔化金属的润湿性.

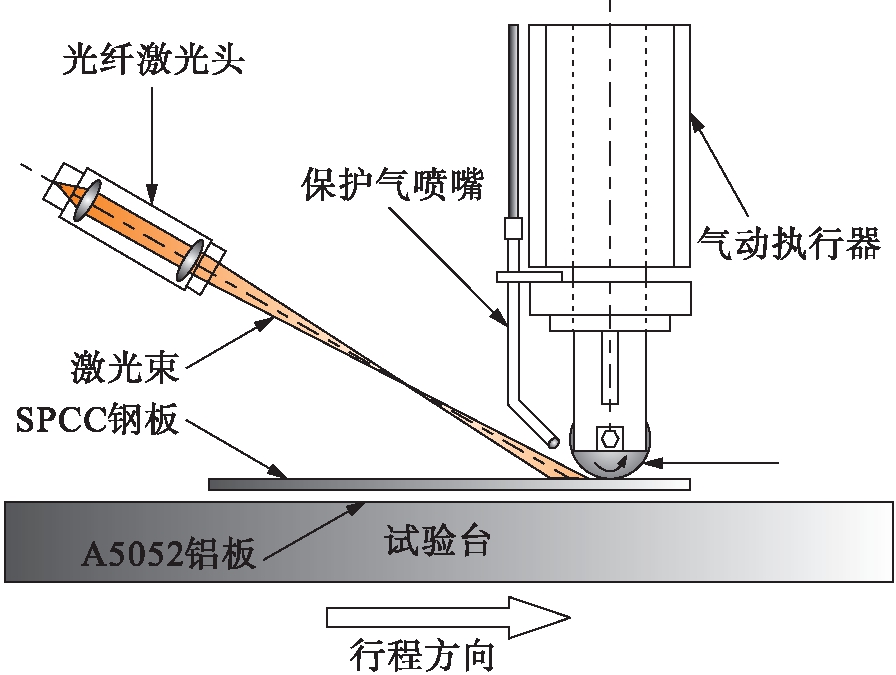

试验设备由光纤激光器、机器人与滚轮装置等组成.激光![]() 滚轮焊接原理如图1所示.

滚轮焊接原理如图1所示.

图1 激光![]() 滚轮焊接原理

滚轮焊接原理

Fig.1 Schematic principle of laser-roll welding

光纤激光器额定输出功率为2 kW、波长均值约为1.07 μm、传输光纤芯径为100 μm,操作光纤芯径为150 μm,准直镜焦距为100 mm,聚焦镜焦距为400 mm.激光束能量呈非高斯分布形态,其焦点直径约为0.29 mm.激光焊接加工头安装在六轴焊接机器人的第六臂上,激光束从前方以60°入射角照射,XY工作台的Y轴由伺服电机驱动.

为了满足高温性能需求,加压部分采用SUS304不锈钢,其宽度为3 mm,直径为75 mm.为了增加散热效果,两侧夹持部分采用直径为69 mm的紫铜.保护气体喷嘴管直径为8 mm并与水平面方向夹角为45°,喷嘴末端与焊接区距离为15 mm,从而保证不对激光束产生干涉.

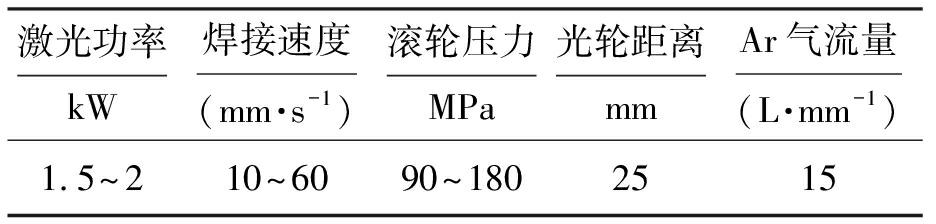

激光![]() 滚轮焊接工艺参数如表1所示.在表1所示的焊接工艺参数下,研究了焊接接头的外观成形、微观组织及力学性能.焊接过程中选用CW光纤激光器,光斑形状为准椭圆形,光斑长轴为3.9 mm,短轴为2.2 mm.

滚轮焊接工艺参数如表1所示.在表1所示的焊接工艺参数下,研究了焊接接头的外观成形、微观组织及力学性能.焊接过程中选用CW光纤激光器,光斑形状为准椭圆形,光斑长轴为3.9 mm,短轴为2.2 mm.

表1 激光![]() 滚轮焊接工艺参数

滚轮焊接工艺参数

Tab.1 Technological parameters for laser-roll welding

激光功率kW焊接速度(mm·s-1)滚轮压力MPa光轮距离mmAr气流量(L·mm-1)1.5~210~6090~1802515

利用OLYMPUS型激光显微镜对焊缝外观形貌及显微组织进行观察与分析,采用电子探针显微分析仪分析合金元素的分布状态并推断金属间化合物的组成,利用AG-IS-50 kN拉伸试验机分析焊接接头的拉伸剪切性能.

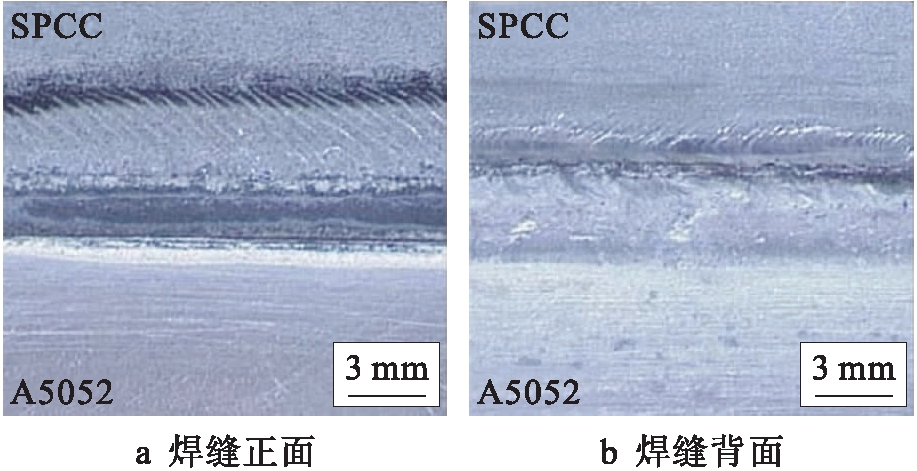

当激光输出功率为2 kW,焊接速度为40 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,焊缝正面和背面的焊缝外观形貌如图2所示.由图2可知,焊接接头外观形貌良好.

图2 焊接接头外观形貌

Fig.2 Appearance of welded joint

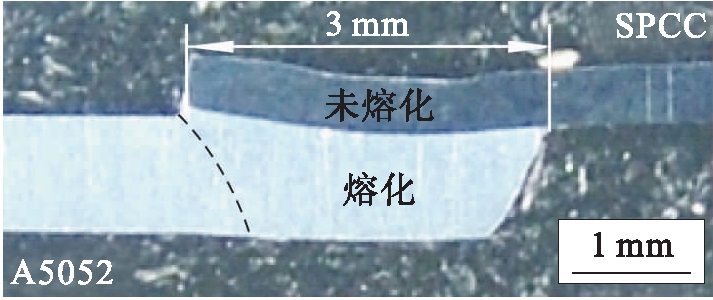

当激光输出功率为2 kW,焊接速度为30 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,焊接接头宏观横断面照片如图3所示.由图3可知,SPCC低碳钢和A5052铝合金的焊接接头在滚轮压力作用下产生了一定变形,导致熔合线稍微弯曲.此外,A5052铝合金在图3虚线右侧结合面附近发生熔化,使得A5052铝合金与SPCC低碳钢紧密结合.但SPCC低碳钢板在结合面附近未发生熔化.

图3 焊接接头横断面照片

Fig.3 Cross-section image of welded joint

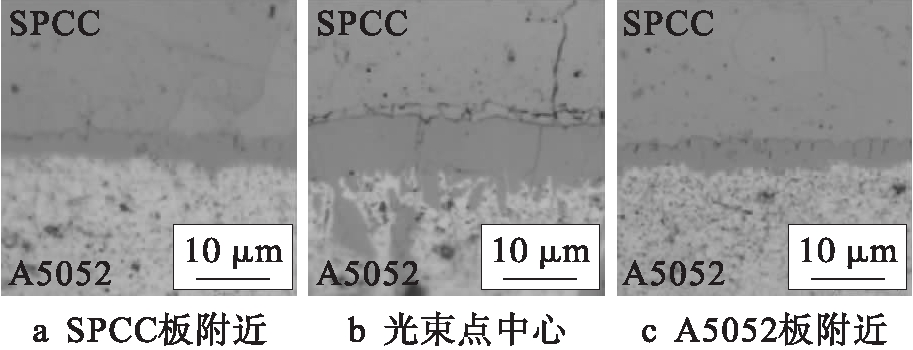

激光束照射在两板搭接部分的中心位置,光斑中心位置及两侧的显微组织如图4所示,相关焊接参数与图3相同.由图4可知,在搭接接头接合面处形成了金属间化合物.经测量金属间化合物层厚度后发现,SPCC低碳钢端头侧约为3.7 μm,焊缝中心处约为8.1 μm,A5052铝合金端头侧约为4.2 μm,由此可知,焊缝中心处金属间化合物层最厚.这是由于试验所用光纤激光器的光斑能量分布虽然类似平顶型,但与焊缝边缘金属相比,由于焊缝中心位置的金属散热条件较差,热量易集聚,导致加热温度较高,冷却速度较慢,使得金属间化合物具有较长时间生长.

图4 焊接接头横断面金相照片

Fig.4 Metallographic images for cross-sectionsof welded joint

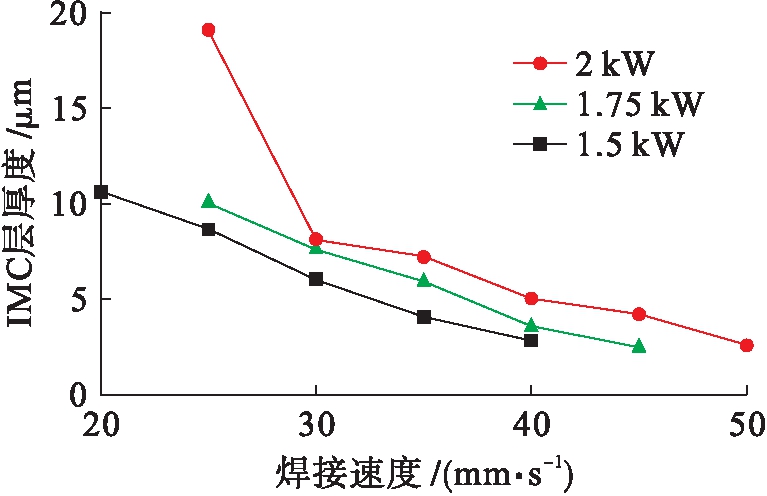

当激光输出功率为1.5~2 kW,焊接速度为20~50 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,焊缝中心位置的金属间化合物层厚度变化规律如图5所示.由图5可知,当焊接速度一定时,随着激光输出功率的减少,金属间化合物层厚度也随之减少.当焊接速度为25 mm/s,激光输出功率从2 kW降至1.5 kW时,金属间化合物层厚度从19.1 μm降至8.6 μm.此外,当激光输出功率一定时,随着焊接速度的增加,金属间化合物层厚度也随之减少.当激光输出功率为2 kW,焊接速度从25 mm/s增至35 mm/s时,金属间化合物层厚度从19.1 μm降至7.2 μm,这是由于激光输出功率的降低和焊接速度的增加导致焊接热输入量减少的缘故.

图5 激光功率与焊接速度对焊接接头IMC层厚度的影响

Fig.5 Effect of laser power and welding speed onthickness of IMC layer of welded joint

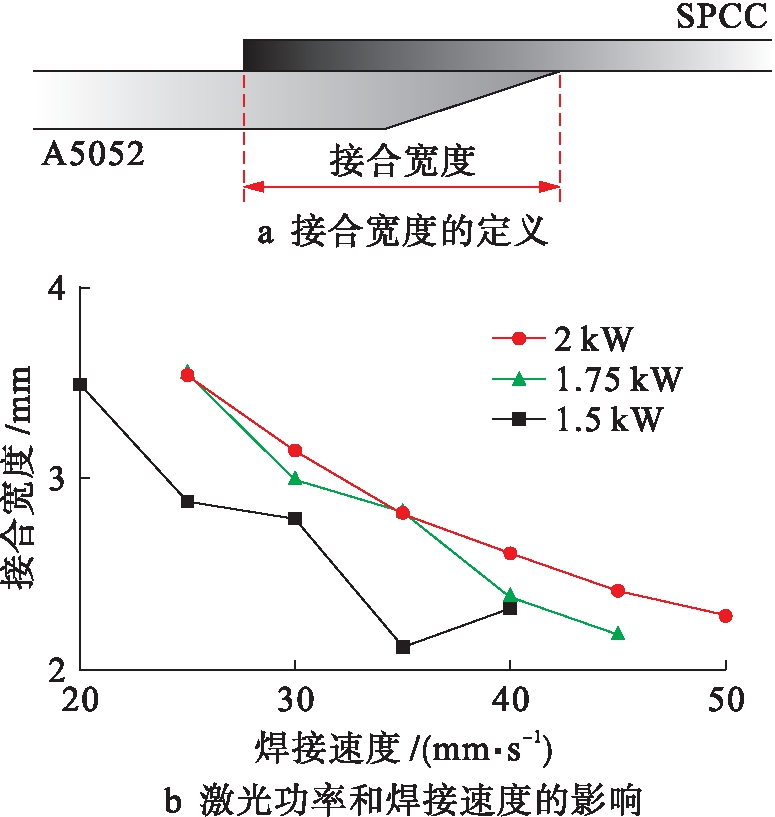

接合宽度定义示意图如图6a所示.当激光输出功率为1.5~2 kW,焊接速度为20~50 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,接合宽度的变化规律如图6b所示.由图6b可知,当焊接速度一定时,随着激光输出功率的降低,接合宽度随之缩短.当焊接速度为25 mm/s,激光功率由2 kW降至1.5 kW时,接合宽度由3.5 mm缩短至2.9 mm.此外,当激光功率一定时,随着焊接速度的增加,接合宽度随之缩短.当激光功率为2 kW,焊接速度由25 mm/s增加至35 mm/s时,接合宽度由3.5 mm缩短至2.8 mm.这是由于随着激光功率的降低和焊接速度的加快,都会使得焊接热输入量降低,导致焊接接头接合宽度变小.

图6 焊接接头接合宽度

Fig.6 Bonding width of welded joint

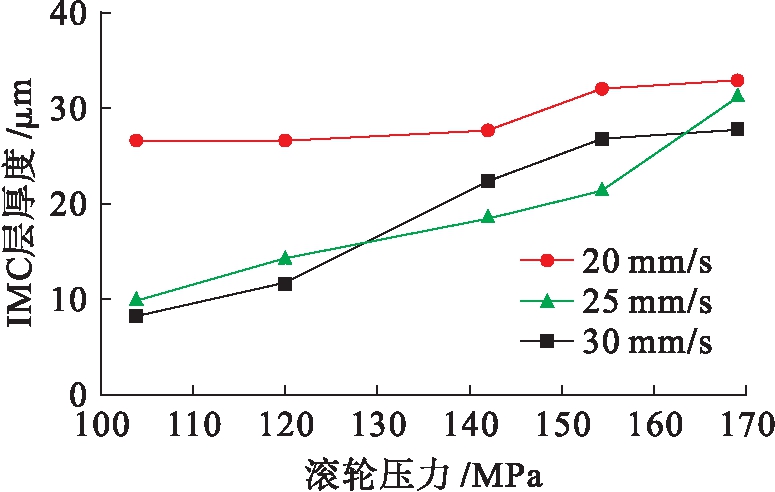

当激光输出功率为2 kW,滚轮压力为104~169 MPa,焊接速度为20~30 mm/s,其他参数如表1所示时,焊接接头的金属间化合物层厚度变化规律如图7所示.

图7 滚轮压力与焊接速度对焊接接头IMC层厚度的影响

Fig.7 Effect of roll pressure and welding speed onthickness of IMC layer of welded joint

由图7可知,当焊接速度不变时,随着滚轮压力的增大,金属间化合物层厚度也随之增加.当焊接速度为25 mm/s,滚轮压力从104 MPa增至169 MPa时,金属间化合物层厚度由9.8 μm增至31.1 μm.这是由于随着滚轮压力的增大,SPCC低碳钢和A5052铝合金产生的弹性变形或塑性变形也随之增大,使得两种材料接触更加紧密,且接触时间增长,原子扩散更加充分,金属间化合物生长时间较长.

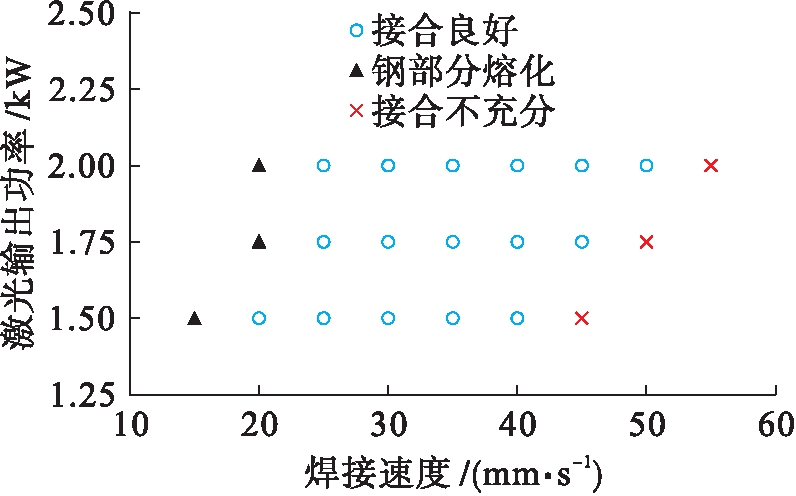

当激光输出功率的变化范围为1.5~2 kW,焊接速度的变化范围为20~50 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,焊接接头的拉伸剪切试验结果如图8所示.

图8 焊接接头工艺窗口

Fig.8 Technological window for welded joint

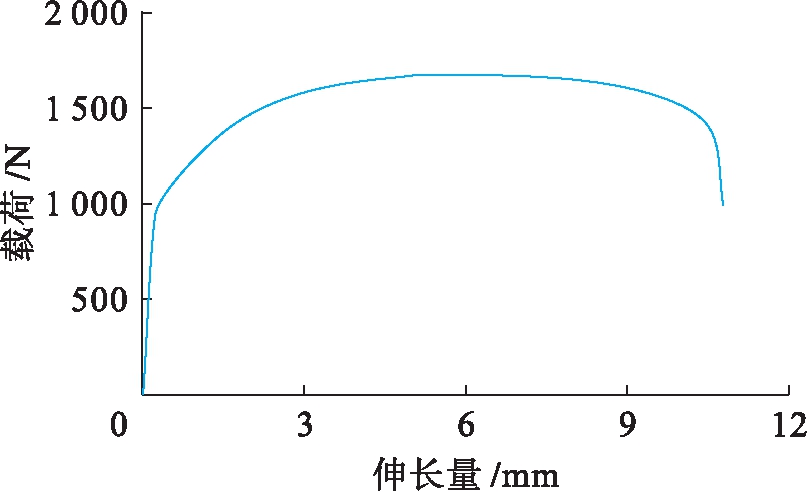

对图8中满足要求的16组试样进行拉伸剪切试验,试验结果表明其断裂位置均位于低碳钢母材侧.当激光输出功率为2 kW,焊接速度为40 mm/s,滚轮压力为150 MPa,其他参数如表1所示时,其拉伸剪切试样的断裂外观形貌与载荷![]() 伸长量曲线分别如图9、10所示.由图10可知,断裂拉伸载荷为1 684 N,断裂位置位于SPCC母材侧.

伸长量曲线分别如图9、10所示.由图10可知,断裂拉伸载荷为1 684 N,断裂位置位于SPCC母材侧.

图9 拉伸剪切试验后试样

Fig.9 Specimen after tensile and shear test

图10 焊接接头拉伸剪切试验载荷![]() 伸长量曲线

伸长量曲线

Fig.10 Load-elongation curve in tensileand shear test of welded joint

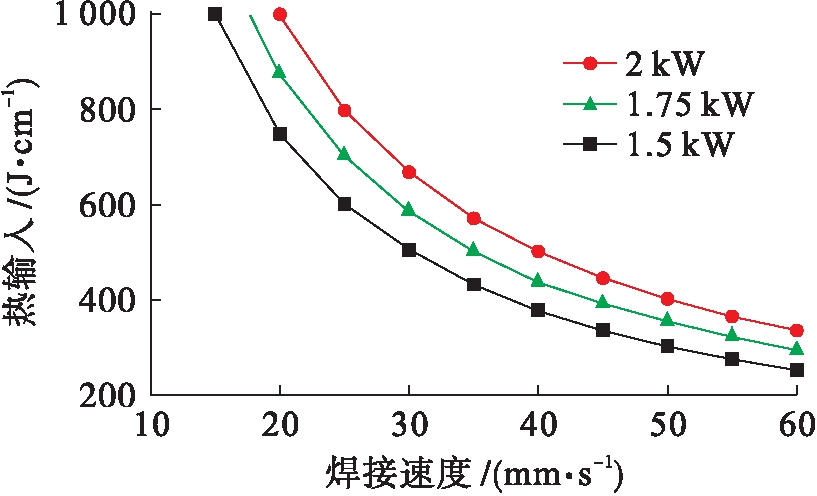

通过拉伸剪切试验获得的焊接速度与热输入量之间的关系如图11所示.在最佳工艺参数区域内拉伸剪切试样均断裂在SPCC低碳钢板母材侧,且最佳热输入量范围为375~800 J/cm.当热输入量超过800 J/cm时,由于热输入量过大,使得SPCC低碳钢板过多熔化,金属间化合物层厚度过厚,导致拉伸剪切强度下降甚至造成无法接合.当焊接热输入量小于375 J/cm时,由于热输入量不足,热量无法通过SPCC钢传导至A5052铝合金,从而导致搭接接头未熔合或熔合不良.

图11 焊接速度与热输入量的关系

Fig.11 Relationship between weldingspeed and heat input

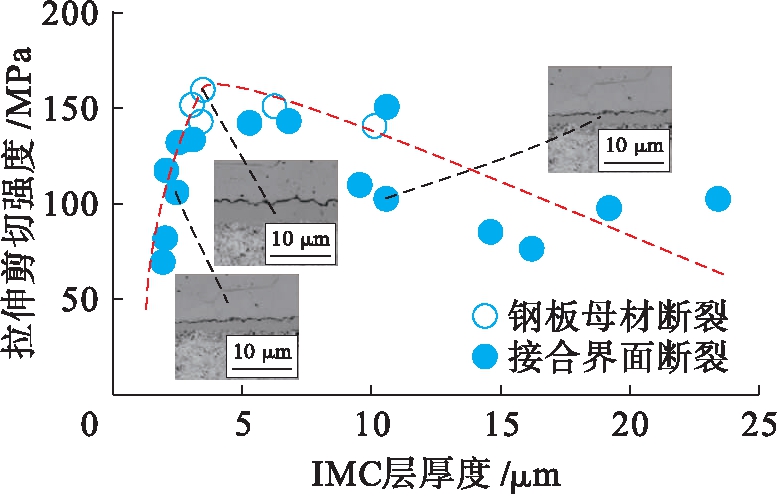

当焊接参数在合适的热输入量区域内时,SPCC低碳钢表面熔化,结合面附近不熔化,而A5052铝合金在结合面附近熔化.焊接接头拉伸剪切强度与金属间化合物层厚度之间的关系如图12所示.当金属间化合物层厚度为4~6 μm时,获得的焊接接头具有较高的拉伸剪切强度.当金属间化合物层厚度高于6 μm时,其拉伸剪切强度随之降低.这是由于接合界面处脆性金属间化合物的增加导致接合面处变得较脆,不能承受较大的拉伸剪切载荷.当金属间化合物层厚度低于4 μm时,其拉伸剪切强度也随之降低.这是由于此时热输入量较小,导致接合处未能达到完全接合,因而不能承受较大的拉伸剪切载荷.

图12 IMC层厚度对焊接接头拉伸剪切强度的影响

Fig.12 Effect of thickness of IMC layer on tensileand shear strength of welded joint

针对SPCC低碳钢与A5052铝合金异种金属进行激光![]() 滚轮焊接试验,并对焊接接头的宏观形貌与力学性能进行分析,得到以下结论:

滚轮焊接试验,并对焊接接头的宏观形貌与力学性能进行分析,得到以下结论:

1) 搭接接头接合面处形成的金属间化合物层在焊缝中心处厚度最大.随着激光功率的减少或焊接速度的增加,金属间化合物层厚度与接合宽度随之减少,随着滚轮压力的增加,金属间化合物厚度随之增加.

2) 焊接接头的断裂拉伸载荷为1 684 N,最佳热输入量范围为375~800 J/cm.

[1]丛云云,原毅军,苗颖.政府减排目标、产业结构与污染减排 [J].沈阳工业大学学报,2015,37(2):127-132.

(CONG Yun-yun,YUAN Yi-jun,MIAO Ying.Govern-ment emission reduction targets,industrial structure and pollution reduction [J].Journal of Shenyang University of Technology,2015,37(2):127-132.)

[2]Vovk V,Hoffmann R,Yasen A.Method of welding and spinning combination for complex aluminium alloys lightweight components [J].Materials Today Proceedings,2015,2:162-168.

[3]Böhm W,Merklein M,Lechner M.Innovative alumi-nium lightweight design by the combination of accumu-lative roll bonding and local intermediate heat treatment [J].Materials Today Proceedings,2015,2(10):4992-4997.

[4]郑晖,赵曦雅.汽车轻量化及铝合金在现代汽车生产中的应用 [J].锻压技术,2016(2):1-6.

(ZHENG Hui,ZHAO Xi-ya.Lightweight automobile and application of aluminum alloys in modern automobile production [J].Forging & Stamping Technology,2016(2):1-6.)

[5]Mueller M G,Fornabaio M,Žagar G,et al.Microscopic strength of silicon particles in an aluminium-silicon alloy [J].Acta Materialia,2016,105:165-175.

[6]Sakiyama T,Murayama G,Naito Y,et al.Dissimilar metal joining technologies for steel sheet and aluminum alloy sheet in auto body [J].Nippon Steel Technical Report,2013,103:91-98.

[7]Sinha V C,Kundu S,Chatterjee S.Microstructure and mechanical properties of similar and dissimilar joints of aluminium alloy and pure copper by friction stir welding [J].Perspectives in Science,2016,47:543-546.

[8]何翠翠.铝/镀锌钢板熔钎焊接头金属间化合物形成机理的研究 [D].兰州:兰州理工大学,2013.

(HE Cui-cui.Study on the formation mechanism of intermetallic compound in the interface of aluminium/galvanized steel molten braze welding [D].Lanzhou:Lanzhou University of Technology,2013.)

[9]王金保.焊缝半熔化区未熔合解剖分析 [J].无损检测,1992(3):79-80.

(WANG Jin-bao.Dissection analysis of lack of fusion in the incomplete fusion zone of a weld [J].NDT,1992(3):79-80.)

[10]徐国建,麻明章,杭争翔,等.铝合金与低碳钢异种金属材料的激光![]() 压轮焊接 [J].焊接学报,2015,36(2):23-26.

压轮焊接 [J].焊接学报,2015,36(2):23-26.

(XU Guo-jian,MA Ming-zhang,HANG Zheng-xiang,et al.Laser-roll welding of low carbon steel and aluminum alloy dissimilar metals [J].Journal of the China Welding Institution,2015,36(2):23-26.)