两自由度机械手臂在制造业、农业和建筑等领域有着广泛的应用[1-3],但任何一个系统都存在复杂的动力学特征,外部变化的干扰使得其辨识过程要比只存在内部变化的系统复杂得多,而对系统的辨识过程通常是以牺牲可靠性和精确度为代价的.因此,确定系统的动态变化和执行过程的自适应评估在实际应用中是非常有效的[4].控制问题必须考虑结构或非结构的不确定性、非线性以及控制目标,则解析设计域内的自由度必然减少,需要采用一定的适应性方法来解决上述难题.

根据操作人员的经验发展而来的模糊逻辑能够有效地抑制时变特性、噪声测量和建模动态等因素导致的不利影响[5].文献[6]关于模糊控制器的设计无法系统地解决系统鲁棒性不确定问题,存在一定的缺陷,现有的研究成果主要集中于模糊系统的改进;张小娟[7]改进了一种自适应神经模糊推理系统,其结构能够非常有效地提高模糊系统的实际性能,且输出是输入矢量的线性方程;Su等[8]基于Takagi-Sugeno模糊在线性系统模型空间内进行插值,充分利用传统设计方法的主要特征对相应的关键问题进行分析;文献[9]提出了参数化的模糊交集,在聚合规则的前提下提供一个自适应学习的可能性.

基于以上研究,本文设计了一种两级交叉耦合模糊逻辑控制器(cross-coupled fuzzy logic control,CC-FLC),主要特征在于相对误差分量的交叉耦合,可实现对两自由度机械手臂的精确控制.

1 机械手臂建模

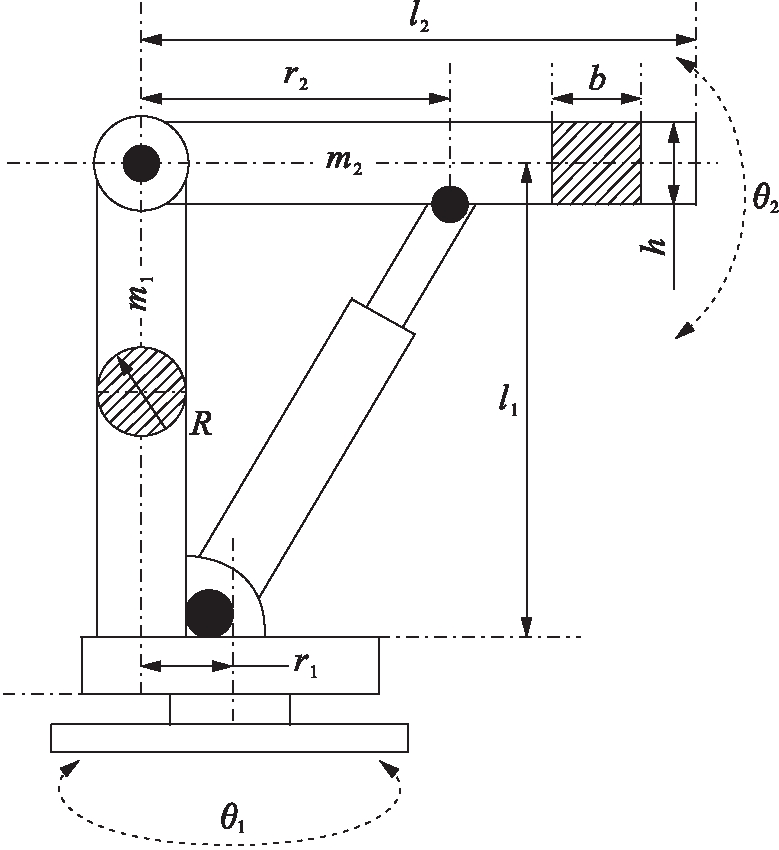

两自由度机械手臂通常采用液压驱动,运动主要为基轴和肩轴的转动,转动的角度直接决定机械手臂运动的轨迹,而该运动的精度则关系到机械手系统设计的性能指标.两自由度机械手的简化结构模型[10]如图1所示.

图1 两自由度机械手臂的简化结构模型

Fig.1 Simplified structural model of mechanical arms with 2-DOF

首先需要建立两自由度机械手系统的动力学模型,其数学表达式为

M(θ)θ+C(θ,θ)θ+G(θ)=τ

(1)

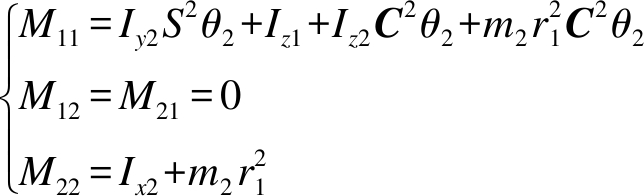

(2)

式中:M(θ)、C(θ)、G(θ)和τ分别为状态变化惯量矩阵、哥氏力分量、重力分量和输入扭矩;I为转动惯量;S为动能;θ2为悬臂的旋转角度;m2为悬臂的质量;r1为基轴与立臂的距离.哥氏力可表示为

(3)

(4)

式中:hc1和hc2为势能;l2为悬臂长度;θ1为基轴的旋转角度.重力分量可表示为

(5)

式中:∂为偏微分符号;r2为肩轴转动半径.

考虑到液压缸的运动直接决定肩轴的转角,故需要建立相应的数学模型.根据机械手臂的通用模型可知,液压回路的动力学方程是非线性的,但液压缸和电动机的方程非常相似,通用数学表达式为

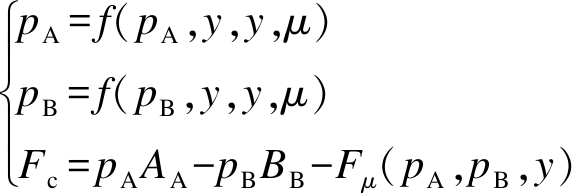

(6)

式中:pA和pB分别为两个液压缸内部的压力;AA和BB分别为液压缸活塞的面积;y为液压缸活塞位移;Fc为液压缸推力;Fμ为摩擦力;μ为输入信号的数值.

2 交叉耦合FLC控制器的设计

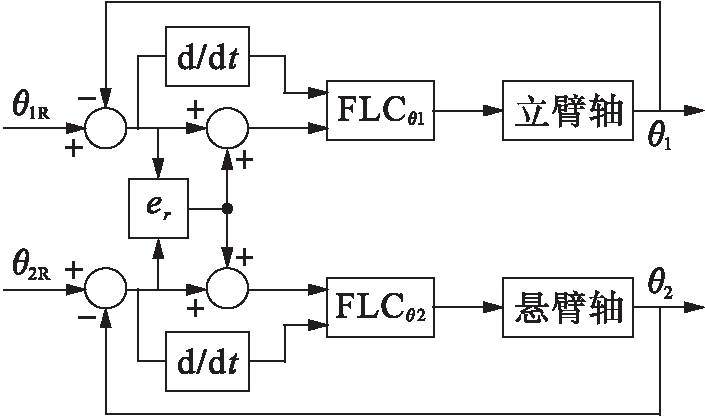

复杂伺服系统的数学模型难以获得的,因此,采用模糊控制器FLC对机械手臂进行控制,可以有效避免冗长的数学建模过程[11-12].此外,考虑到交叉耦合控制器对多自由度系统具有同步性高、稳定性好和收敛速度快等诸多优点,本文采用两个模糊逻辑控制器FLCθ1和FLCθ2分别对机械手的悬臂轴和立臂轴进行交叉耦合控制,并对立臂轴和悬臂轴输出转角的相对误差er进行交叉耦合反馈,控制流程如图2所示.其中,θ1和θ2分别为立臂轴和悬臂轴实际转过的角度,θ1R和θ2R分别为模糊逻辑控制器的输入值.

图2 交叉耦合两级模糊逻辑控制器流程图

Fig.2 Flow chart of cross-coupled two stage fuzzy logic controller

本文采用一种交叉耦合两级模糊逻辑控制方法,主要特征在于相对误差分量的交叉耦合.对于该交叉耦合两级模糊系统来说,第j轴向子系统的模糊规则包括两个输入和一个输出,可通过“IF-THEN”的形式进行表述,即

第一级:IF Ej是AI1且![]() 是AI2,THEN Uj1是Bf1(I1,I2);

是AI2,THEN Uj1是Bf1(I1,I2);

第二级:IF Uj1是AI3且erj是AI4,THEN Uj2是Bf2(I3,I4).

其中:AI1、AI2和Bf1(I1,I2)均为模糊子集;![]() 和erj分别为位置误差、位置误差变化率和相对误差.由上述规则模型可知,控制器设计的关键问题在于如何确定规则生成函数fj(·),并用该函数生成交叉耦合模糊规则集合.假设控制系统的输入有界,则第j轴子系统的性能指标Jj(目标函数)可以根据跟踪相对误差、误差变化率和位置误差进行有效确定[13].为了实现最优控制,梯度法被用于在性能指标Jj的负梯度方向上改变控制输入.最优控制输入应该能获得最小的目标函数Jj,第j轴子系统的性能指标表达式为

和erj分别为位置误差、位置误差变化率和相对误差.由上述规则模型可知,控制器设计的关键问题在于如何确定规则生成函数fj(·),并用该函数生成交叉耦合模糊规则集合.假设控制系统的输入有界,则第j轴子系统的性能指标Jj(目标函数)可以根据跟踪相对误差、误差变化率和位置误差进行有效确定[13].为了实现最优控制,梯度法被用于在性能指标Jj的负梯度方向上改变控制输入.最优控制输入应该能获得最小的目标函数Jj,第j轴子系统的性能指标表达式为

(7)

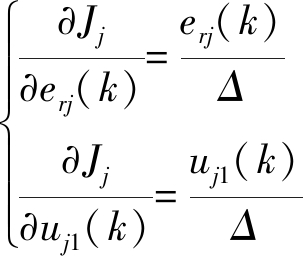

式中:k为第k个时间间隔;m为时间间隔的总数量.控制器设计的目的在于使误差状态趋近到系统的原点,为了求解性能指标Jj的最小值,推导其相对于erj和uj1的偏导数,即

(8)

式中,![]() 负梯度可表示为

负梯度可表示为

(9)

根据最优控制原则,控制输入信号可表示为

(10)

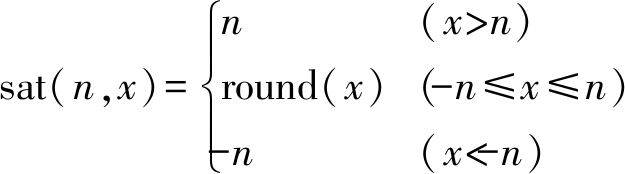

式中,GUj为第二级控制系统的输出放大系数.定义fj2(erj,uj1)=-(|uj1|+uj1+|erj|+erj)/Δ.为了提升模糊系统性能,第二级系统的输出放大系数选择为GUj=cj|Ej|.同时,第二级系统的模糊规则生成函数可表示为

(11)

式中:![]() 为饱和函数,n为函数中一个无纲量的符号,代表一个未知数,和x类似,其数学表达式为

为饱和函数,n为函数中一个无纲量的符号,代表一个未知数,和x类似,其数学表达式为

(12)

其中,round(x)为最接近于x的整数.由式(9)可知,大多数的负梯度-| jj|表明uj1是最大值,本文第一级系统采用uj1的正梯度,即

jj|表明uj1是最大值,本文第一级系统采用uj1的正梯度,即

(13)

采用与上文类似的方法,第一级系统的输出可表示为

(14)

类似于第二级的规则生成方法,第一级系统的规则生成函数可表示为

(15)

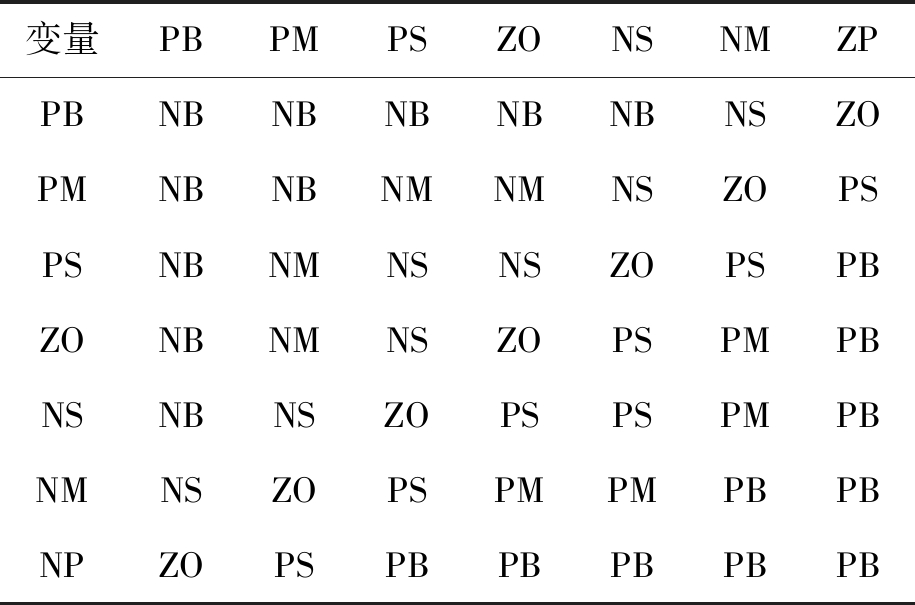

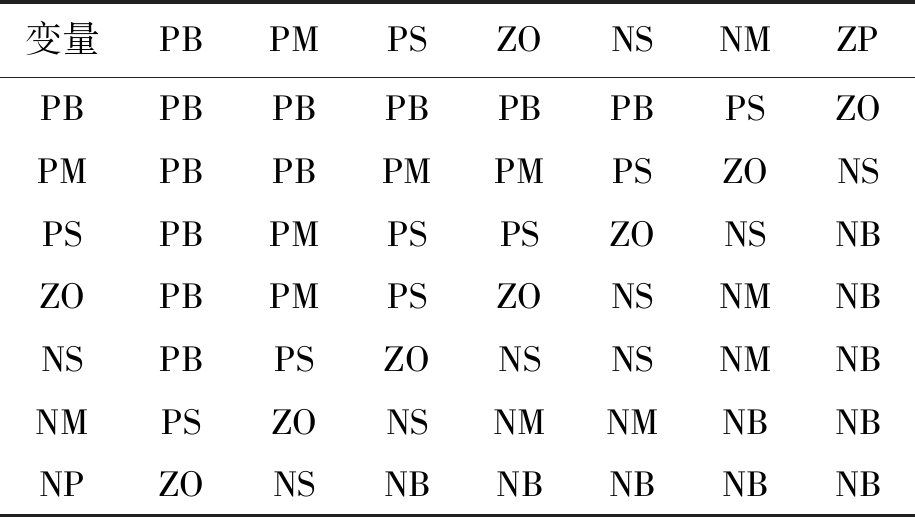

交叉耦合模糊控制系统的模糊规则集合如表1、2所示.其中,第一列表示误差,第一行表示误差变化,中间为输出变量.提取方法主要以控制工程知识和成熟的控制经验为基础,以操作人员的实际控制过程为基础进行模型提取.

表1 子系统第二级模糊规则集合

Tab.1 Fuzzy rule set at second stage of subsystem

变量PBPMPSZONSNMZPPBNBNBNBNBNBNSZOPMNBNBNMNMNSZOPSPSNBNMNSNSZOPSPBZONBNMNSZOPSPMPBNSNBNSZOPSPSPMPBNMNSZOPSPMPMPBPBNPZOPSPBPBPBPBPB

表2 子系统第一级模糊规则集合

Tab.2 Fuzzy rule set at first stage of subsystem

变量PBPMPSZONSNMZPPBPBPBPBPBPBPSZOPMPBPBPMPMPSZONSPSPBPMPSPSZONSNBZOPBPMPSZONSNMNBNSPBPSZONSNSNMNBNMPSZONSNMNMNBNBNPZONSNBNBNBNBNB

3 实验结果与分析

为了验证交叉耦合模糊控制器的有效性和可行性,利用MATLAB Simulink对设计的两自由度机械手臂控制器的阶跃响应进行数值模拟,并将其与传统PID控制器、基于遗传算法优化的PID控制器[14]的性能进行比较.

3.1 立臂和悬臂转角阶跃响应

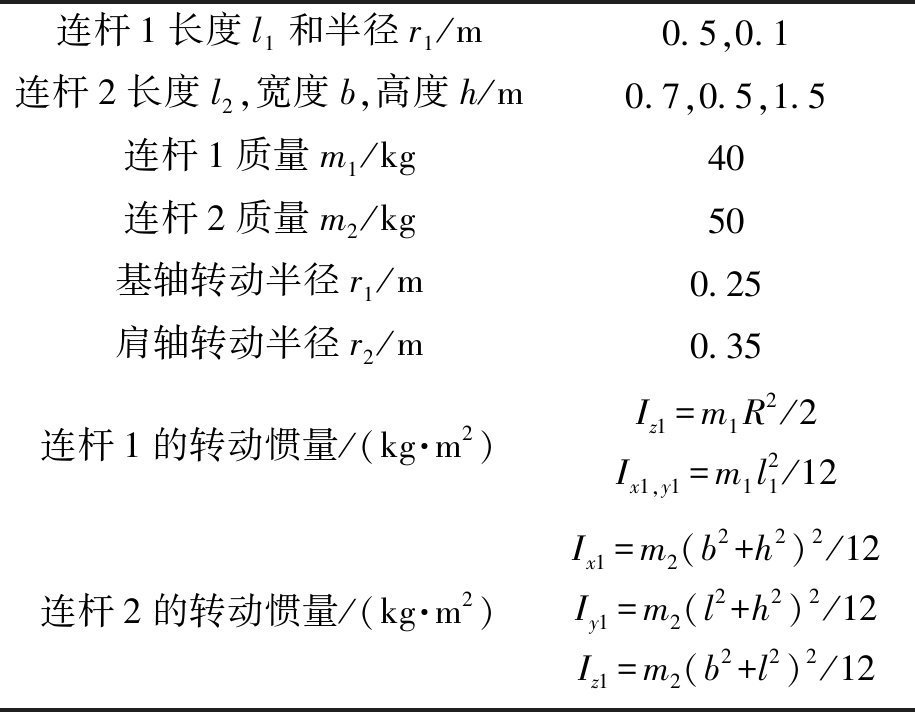

两自由度机器人的基轴转角θ1和肩轴转角θ2分别设定为20°、40°和60°,图1中机械手臂的物理参数设定如表3所示.

表3 两自由度机器人的参数

Tab.3 Parameters for robot with 2-DOF

连杆1长度l1和半径r1/m0.5,0.1连杆2长度l2,宽度b,高度h/m0.7,0.5,1.5连杆1质量m1/kg40连杆2质量m2/kg50基轴转动半径r1/m0.25肩轴转动半径r2/m0.35连杆1的转动惯量/(kg·m2)Iz1=m1R2/2Ix1,y1=m1l21/12连杆2的转动惯量/(kg·m2)Ix1=m2(b2+h2)2/12Iy1=m2(l2+h2)2/12Iz1=m2(b2+l2)2/12

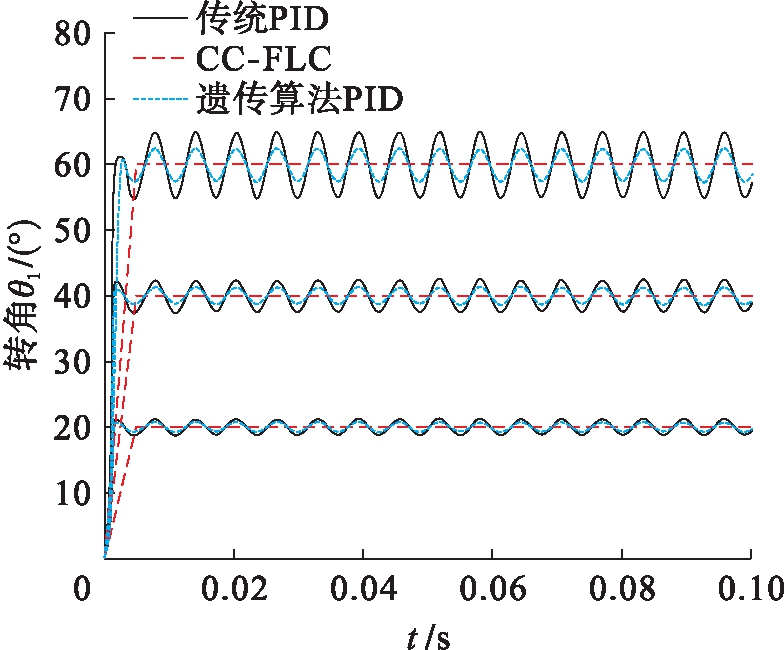

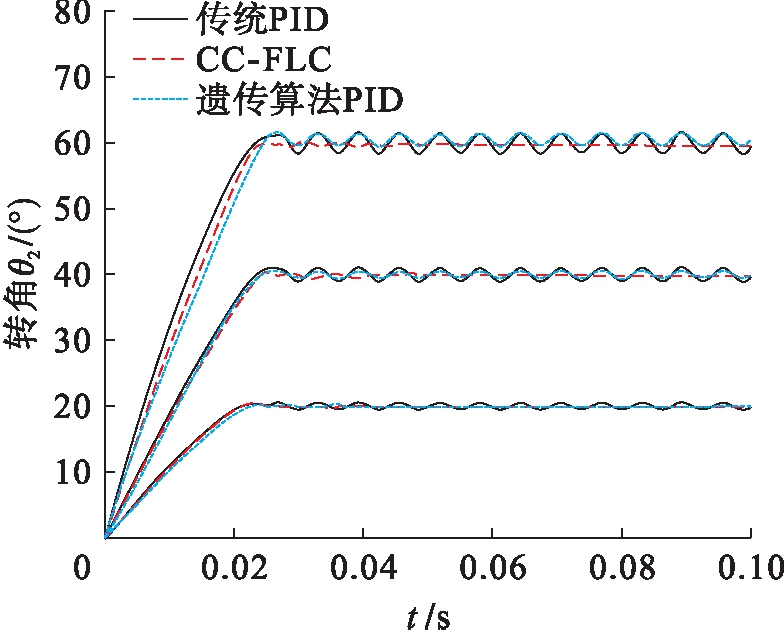

采用传统PID控制器、基于遗传算法优化的PID控制器和交叉耦合模糊逻辑控制器对机械手臂两轴转角θ1和θ2的阶跃响应分别进行数值模拟,不同转动角度对应的阶跃响应特征分别如图3、4所示.

由图3、4可知,对于传统的PID控制器和基于遗传算法优化改进的控制器来说,基轴和肩轴的转角θ1和θ2的阶跃响应均存在明显震荡,且转动震荡的幅值随着预设稳定值的增大而增强,表明传统PID控制器会引起机械手臂运动的不稳定性,从而导致控制性能急剧恶化,并可能对机器人系统本身造成硬件损伤.其中,传统PID控制器对于θ1和θ2的阶跃响应分别存在约5%和12%的超调量,相对应的稳定时间分别约为0.1和0.15 s,这显然难以满足两自由度机械手臂对控制系统的性能要求.另外,基于遗传算法优化的PID控制器相较于传统PID控制器阶跃响应相对较小,同时对应的控制稳定时间相对较短.本文搭建的交叉耦合模糊逻辑控制系统对机械手臂基轴和肩轴转角θ1和θ2的阶跃响应均没有震荡和超调量,表明该控制系统具有优异的控制性能,非常有利于提高机械手臂的运动精度和稳定性.

图3 不同控制器对转角θ1的阶跃响应

Fig.3 Step response of angle θ1 with different controllers

图4 不同控制器对转角θ2的阶跃响应

Fig.4 Step response of angle θ2 with different controllers

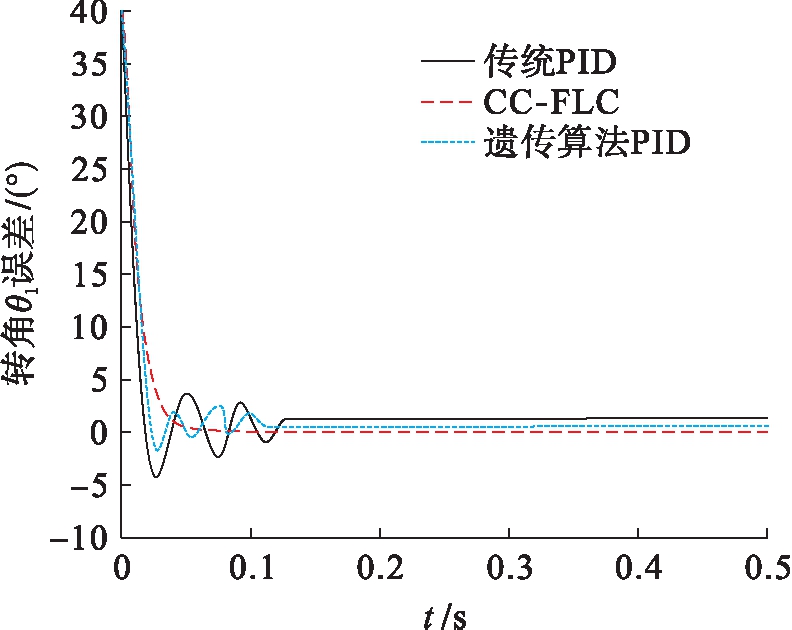

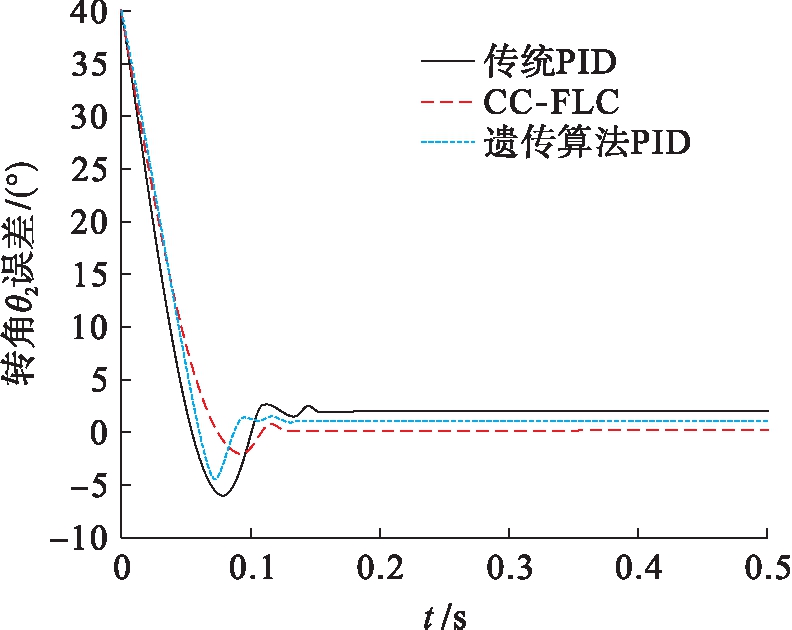

3.2 轨迹跟踪误差

根据以上三种控制器对不同大小转角的阶跃响应控制可以看出,转角θ1和θ2越大,相应的控制精度会降低,因此有必要对转角θ1和θ2的轨迹跟踪误差进行分析.选择θ1和θ2均为40°的转角作为分析对象,对比传统PID控制器、基于遗传算法优化的PID控制器以及本文的交叉耦合模糊控制器的转角误差曲线,结果如图5、6所示.

图5 三种控制器对转角θ1的跟踪误差曲线

Fig.5 Tracking error curves of angle θ1 with 3 controllers

图6 三种控制器对转角θ2的跟踪误差曲线

Fig.6 Tracking error curves of angle θ2 with 3 controllers

由图5、6可知,交叉耦合模糊控制器相较于其他两种控制器具有控制精度高和收敛速度快的特点.交叉耦合模糊逻辑控制系统对立臂转角θ1和悬臂转角θ2阶跃响应的稳定时间分别为0.05和0.12 s,明显优于传统PID控制器和遗传算法优化PID控制器.另外,传统PID控制器和基于遗传算法优化的PID控制器跟踪误差大致稳定在12%和8%,而交叉耦合模糊逻辑控制系统控制精度能够达到5%以下,使其能够完全满足两自由度机械手臂对其控制系统的性能要求.

4 结 论

针对两自由度机械手臂难以建立数学模型的问题,采用模糊逻辑控制方法设计了一种交叉耦合的两级控制系统,从而简化控制系统结构的复杂程度,避免机械手系统的非线性建模过程.利用MATLAB Simulink对设计的两自由度机械手臂控制器的阶跃响应进行数值模拟,并将其与传统PID控制器、基于遗传算法优化的PID控制器的性能进行仿真比较.仿真结果表明,交叉耦合模糊逻辑控制器的控制稳定性、超调量、响应速度和控制鲁棒性等性能均明显优于传统PID控制器以及基于遗传算法优化的PID控制器.

[1]朱锐,吴旻骏,金弘晟,等.基于红外和彩色图像传感器的机械手臂控制系统 [J].电子器件,2015,38(4):805-811.

(ZHU Rui,WU Min-jun,JIN Hong-sheng,et al.A mechanic arm and hand control system design based on infrared and color image sensors [J].Journal of Electron Devices,2015,38(4):805-811.)

[2]蔡壮,张国良,田琦.基于函数滑模控制器的机械手轨迹跟踪控制 [J].计算机应用,2014,34(1):232-235.

(CAI Zhuang,ZHANG Guo-liang,TIAN Qi.Trajectory tracking control of manipulator based on FSMC [J].Journal of Computer Applications,2014,34(1):232-235.)

[3]李瑞霞,李粉霞,杨洁明,等.基于D-H法的串联机械手臂工作空间分析 [J].机床与液压,2015,43(21):70-73.

(LI Rui-xia,LI Fen-xia,YANG Jie-ming,et al.Workspace analysis of serial robot manipulator based on D-H method [J].Machine Tool & Hydraulics,2015,43(21):70-73.)

[4]徐兴元,林青松,蔡远利.基于模糊逻辑的液压伺服位置控制系统研究 [J].计算机仿真,2015,32(8):378-382.

(XU Xing-yuan,LIN Qing-song,CAI Yuan-li.Research on fuzzy logic based hydraulic servo position control system [J].Computer Simulation,2015,32(8):378-382.)

[5]李玉姣,王银河,田为刚.一种新的无规则模糊逻辑系统构造及控制设计应用 [J].模糊系统与数学,2014,28(5):120-129.

(LI Yu-jiao,WANG Yin-he,TIAN Wei-gang.The construction and control design application of a novel fuzzy logic system without any rule [J].Fuzzy Systems and Mathematics,2014,28(5):120-129.)

[6]张团善,潘铜,叶小荣,等.基于 FPGA 的交叉耦合控制器的设计与实现 [J].现代制造工程,2011(3):108-113.

(ZHANG Tuan-shan,PAN Tong,YE Xiao-rong,et al.Design and implementation of cross-coupled controller based on FPGA [J].Modern Manufacturing Engineering,2011(3):108-113.)

[7]张小娟.自适应神经模糊推理系统(ANFIS)及其仿真 [J].电子设计工程,2012,20(5):11-13.

(ZHANG Xiao-juan.Study on the adaptive network-based fuzzy inference system and simulation [J].International Electronic Elements,2012,20(5):11-13.)

[8]Su X J,Shi P,Wu L G,et al.A novel control design on discrete-time takagi-sugeno fuzzy systems with time-varying delays [J].IEEE Transactions on Fuzzy Systems,2013,21(4):655-671.

[9]王丽梅,孙伟.基于模糊CMAC神经网络的XY平台交叉耦合控制 [J].沈阳工业大学学报,2015,37(2):121-125.

(WANG Li-mei,SUN Wei.Cross-coupled control for XY table based on fuzzy-CMAC neural network [J].Journal of Shenyang University of Technology,2015,37(2):121-125.)

[10]张安民,赵武.双自由度串联机械手的输入转矩优化 [J].华侨大学学报(自然科学版),2016,37(1):12-16.

(ZHANG An-min,ZHAO Wu.Input torque optimization of a double degree of freedom serial manipulator [J].Journal of Huaqiao University (Natural Science),2016,37(1):12-16.)

[11]郭育青,杨功流.双轴旋转惯导中转位机构模型解耦及自适应控制 [J].现代电子技术,2013,36(1):94-98.

(GUO Yu-qing,YANG Gong-liu.Nonlinear decoupling and adaptive control of rotary servo in dual-axis rotation-modulating SINS [J].Modern Electronic Technique,2013,36(1):94-98.)

[12]王丽梅,蔺威威.三轴运动平台改进型交叉耦合轮廓控制 [J].沈阳工业大学学报,2016,38(4):361-366.

(WANG Li-mei,LIN Wei-wei.Improved cross-coupled contour control for three axis motion table [J].Journal of Shenyang University of Technology,2016,38(4):361-366.)

[13]董春芳,孟庆鑫.多缸电液调平系统相邻交叉耦合同步控制 [J].哈尔滨工程大学学报,2012,33(3):366-370.

(DONG Chun-fang,MENG Qing-xin.Synchronization control of an electro-hydraulic leveling system based on adjacent cross coupling [J].Journal of Harbin Engineering University,2012,33(3):366-370.)

[14]邵明仓,张秋生.基于遗传算法优化PID的激光器温度控制系统 [J].激光杂志,2016,37(4):96-99.

(SHAO Ming-cang,ZHANG Qiu-sheng.Laser temperature control system based on genetic algorithm optimizing PID [J].Laser Journal,2016,37(4):96-99.)