随着世界制造业的快速发展,作为制造业支柱产业的焊接技术已进入高速发展阶段,新的焊接工艺方法不断涌现,水平不断提高,专业焊接设备日新月异,对现有焊接技术的改型与复合是现代焊接行业发展的主要方向之一.轻质合金在航空工业中的应用越发广泛,对铝合金的焊接质量要求也趋于自动化、高效化、清洁化和精密化.然而,焊接热输入直接影响铝合金的焊接质量,接头极易出现软化和变形,因此,降低焊接接头的热输入有利于提高铝合金的熔丝质量[1].传统铝合金电弧熔丝工艺中熔丝电流直接流入工件[2].本文针对一种全新的电弧熔丝制造方法——双丝三电弧方法,通过单独调节流入工件的电流比例,以获得最大化的熔丝效率和最小化的输入工件电流,并探讨了双丝三电弧对铝合金电弧熔丝制造的适应性.

1 实验原理与设备

1.1 实验原理

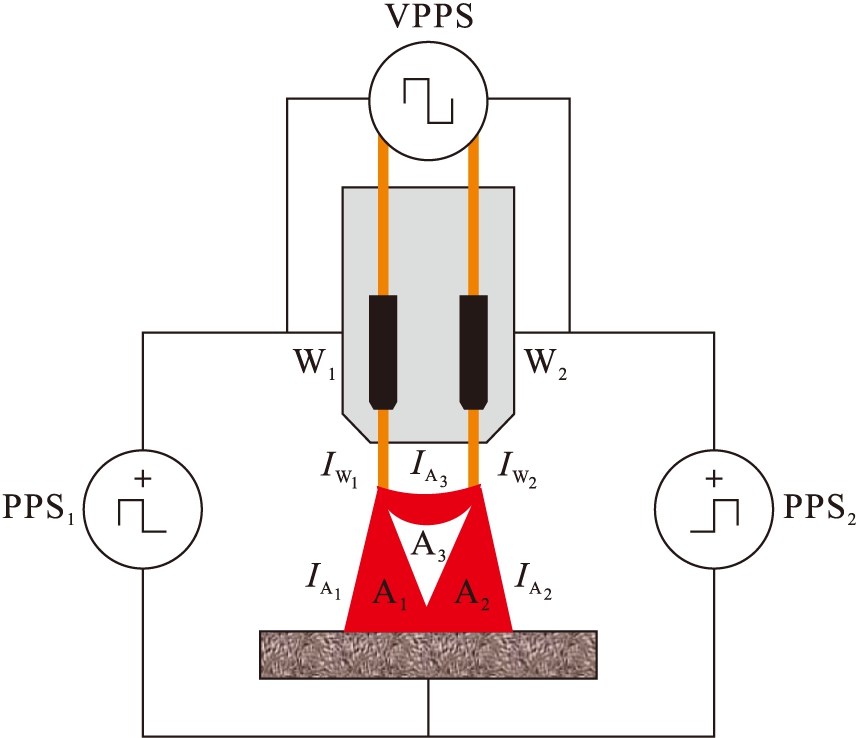

图1为双丝三电弧熔丝原理示意图.图1中W1、W2为两个熔丝,流经两熔丝的峰值电流分别为IW1、IW2;PPS1、PPS2为直流脉冲恒定电压电源,且分别控制主路电弧A1、A2,两个电弧交替燃烧和熄灭,其电流波形相同,但相位相差180°;VPPS为变极性恒定电流电源,可控制流经第三电弧A3的电流IA3.

当电流由W1流向工件时,A1电弧工作,A2断弧,此时IW1分别流经电弧A1和A3,通过调节A3电流IA3的大小来控制流经工件的电流IA1;当电流反向即由W2流向工件时,A2电弧工作,A1断弧,此时IA3反向,同样可以通过调节IA3来控制流经工件的电流IA2.由于第三电弧A3的存在,流经工件的电流小于用于熔化焊丝的电流,即IA1<IW1,IA2<IW2,因此,在保证熔丝效率的同时可以降低对工件的热输入,且工件的热输入电流I4数值始终保持恒定,即

图1 双丝三电弧熔丝原理示意图

Fig.1 Schematic principle diagram of fusing wires with tri-arc double wires

IA1=IW1-IA3

(1)

IA2=IW2-IA3

(2)

I4=IA1=IA2

(3)

1.2 实验设备

实验所用设备为深圳瑞凌公司生产的Tri-arc DW焊接系统,母材选用厚度为5 mm的A5356铝合金板,选用直径为1.6 mm的ER5356铝合金熔丝,保护气体选用纯氩气.实验中两个熔丝纵向排列,两焊丝各自独立送气,且参数设置相同,具体数值如表1所示.

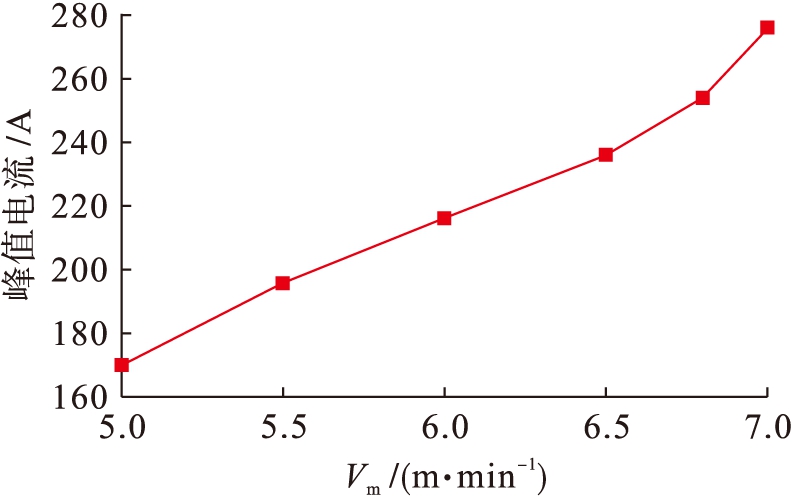

表1 参数设置

Tab.1 Setting of parameters

电极纵列间距mm送丝速度(m·min-1)电压V脉冲频率Hz氩气流量(L·min-1)占空比%行走速度(m·min-1)126258018+18500.6

2 结果与分析

2.1 熔丝成形性的影响因素

2.1.1 送丝速度对熔敷率和成形系数的影响

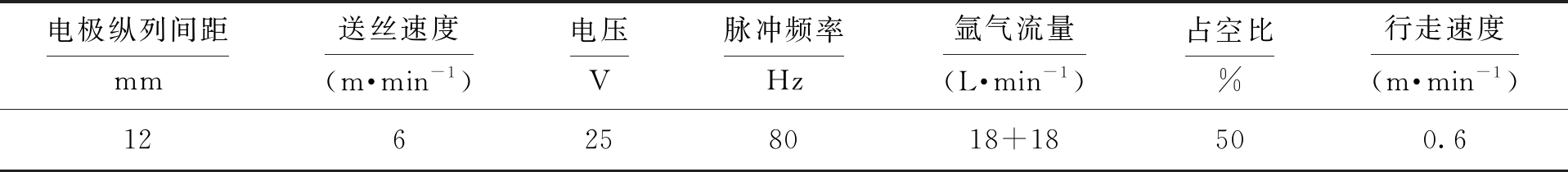

双丝三电弧峰值电流是通过调节送丝速度Vm进行控制的.不同送丝速度对应的峰值电流如图2所示.由图2可见,送丝速度与峰值电流大体呈现简单的线性关系.因此,通过增加送丝速度可以提高峰值电流.

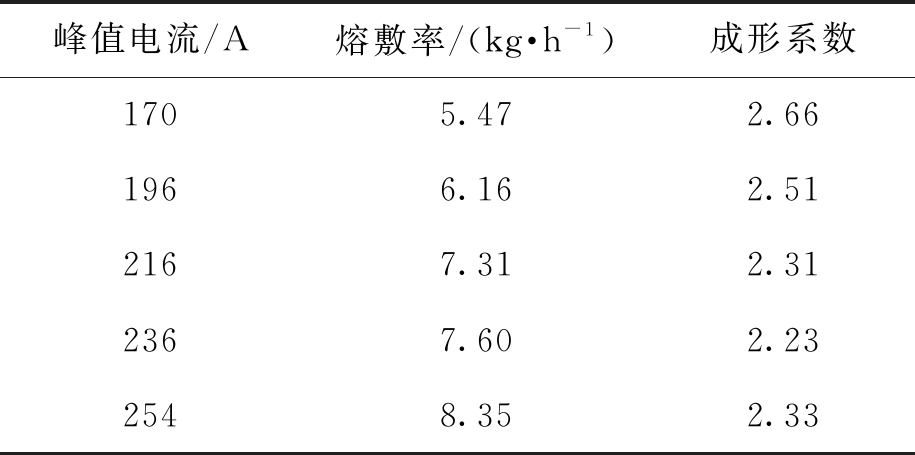

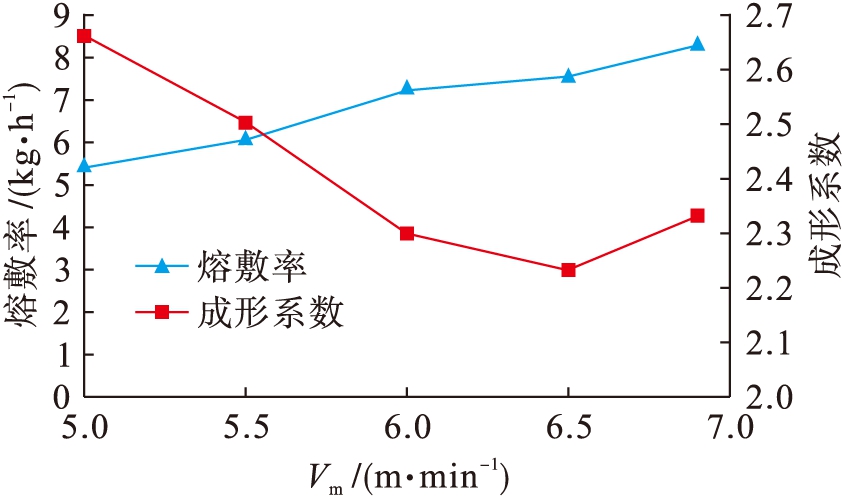

表2为双丝三电弧铝合金熔丝峰值电流对应的熔敷率和成形系数.图3为双丝三电弧铝合金熔丝送丝速度与熔敷率和成形系数的关系曲线.结合表2和图3可知,熔丝熔敷率随峰值电流的变大而变大,且二者基本呈线性关系.熔丝成形系数随峰值电流的变大却呈现先降低后升高的变化趋势.当峰值电流处于216~236 A时,成形系数较小.此外,当送丝速度大于7 m/min时,电弧发生断弧、爆丝,熔丝过程不稳定.

图2 不同送丝速度对应的峰值电流

Fig.2 Peak current responding to different feeding speed

表2 双丝三电弧熔丝的峰值电流、熔敷率和成形系数

Tab.2 Peak current,deposition rate and forming coefficientof fusing wires with tri-arc double wires

峰值电流/A熔敷率/(kg·h-1)成形系数1705.472.661966.162.512167.312.312367.602.232548.352.33

图3 双丝三电弧熔丝的送丝速度、熔敷率和成形系数曲线

Fig.3 Curves of feeding speed,deposition rate and formingcoefficient of fusing wires with tri-arc double wires

2.1.2 A3弧电流对应力和变形的影响

熔丝的应力与变形是产生裂纹的最主要原因,变形的产生主要归因于局部加热引起的应力分布不均[3-5],应力来源主要为由热应力和热影响区的晶粒比体积变化带来的相变应力,且应力随着热输入的增加而增加.影响应力变化的主要参数为工件的热输入电流I4,随着I4的增加,应力与变形也相应增加,而通过调节IA3值大小可以改变I4,因此,IA3直接影响了应力和变形的产生.峰值电流全部用来熔化熔丝,但并非全部经过工件,因而理论上IA3的存在会减小应力的产生.

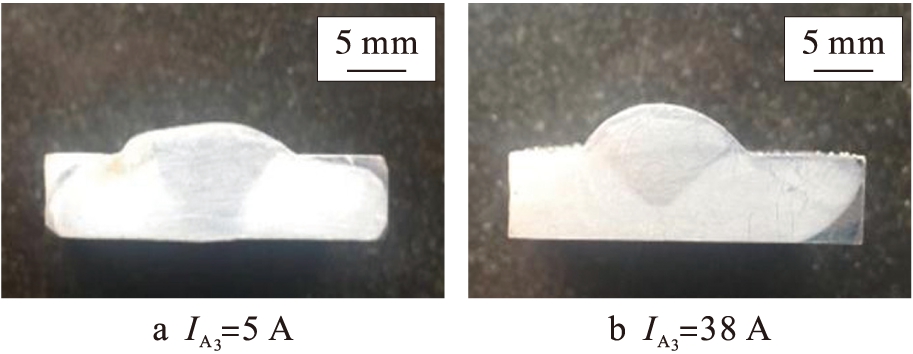

IA3值对熔丝形貌影响最大的是熔深的变化.不同A3弧电流下热影响区横截面大小明显不同,IA3越小,工件热影响区面积越大(见图4),因而适当增大IA3可以降低热影响区面积.热影响区越小越有助于晶粒细化,同时晶粒比体积和热应力的变化也会随之降低,从而可在最大程度上减少应力与变形的发生[6].

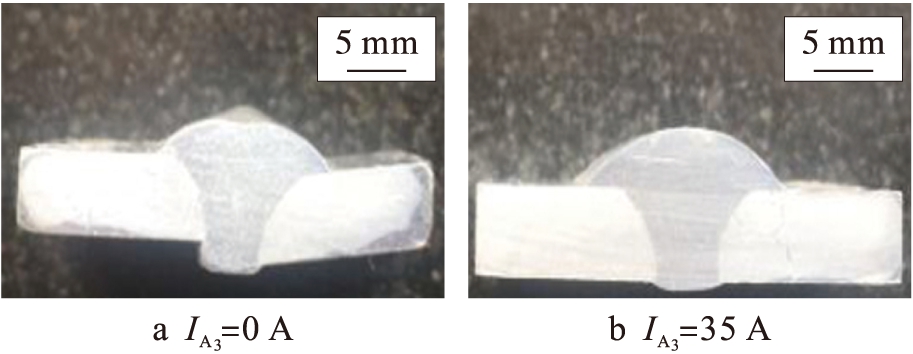

图5为不同A3弧电流下的对接熔丝横截面.由图5可见,当IA3为零时,工件变形明显.当IA3为35 A时,工件变形得到改善,这是因为IA3的增加会减少流入工件的电流,同时热应力与热影响区面积也相应减少,从而降低了塑性变形的发生,提高了加工质量.

图4 不同A3弧电流下的熔丝堆焊截面

Fig.4 Surfacing sections of fusing wires under different A3 current

图5 不同A3弧电流下的对接熔丝横截面

Fig.5 Cross sections of butt weld under different A3 current

另外,IA3还会影响电弧燃烧状态.电弧是否能够稳定燃烧对熔丝质量具有直接影响,且对应力、应变也存在一定影响.峰值电流受送丝速度控制.当铝合金的峰值电流处于216~236 A之间时,工件才能正常工作,超出这个范围则将出现熔丝爆断等问题.

2.2 氧化膜阴极清理的影响因素

阴极清理是指在铝合金电弧熔丝过程中,阴极斑点自动寻找氧化膜并将其去除的作用[7].阴极清理直接影响铝合金熔丝质量的好坏,在工件连接负极时,氧化膜为电子的发射源.双丝三电弧采用直流反极性接法,工件连接负极,虽然两个电弧的电流交替变换而且方向相反,但在高频变换下流经工件的电流相当于直流电流,理论上阴极清理作用成立.

2.2.1 送丝速度的影响

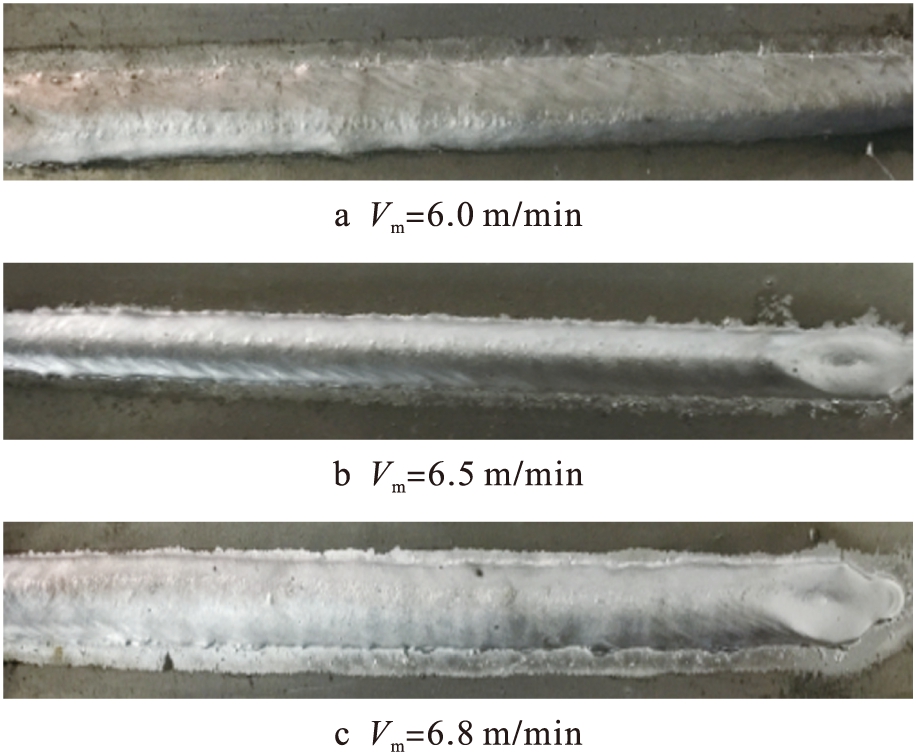

不同送丝速度下的阴极清理效果如图6所示.由图6可见,当送丝速度Vm增加时,阴极清理区宽度变大,氧化膜清理效果明显.增大送丝速度等同于增加峰值电流,当IA3一定时,流经工件的电流I4随之增加,使得阴极斑点数量增多,因而加大了阴极清理区宽度[8].但阴极清理区宽度并非随Vm的增加呈线性增加,这主要是因为Vm的升高提高了熔丝的熔化数量,导致熔宽迅速增加,随着Vm的增加,熔宽的增加速度大于阴极清理区宽度的增加速度,即熔宽会超过阴极清理区宽度,使得阴极破碎区域无法覆盖整个熔宽,因而相应的阴极清理效果随之减弱.

图6 不同送丝速度下的阴极清理效果

Fig.6 Cathode cleaning effect under different feeding speeds

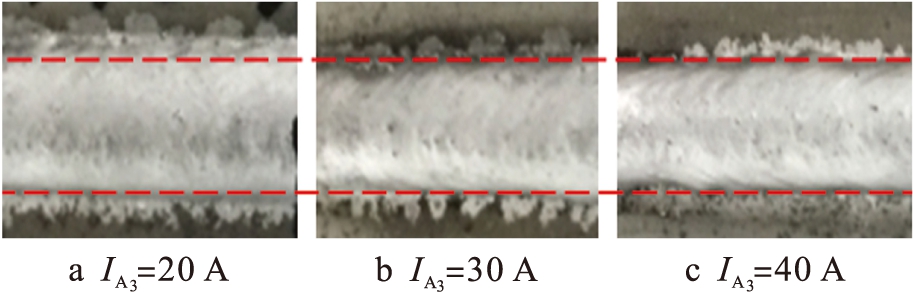

2.2.2 A3弧电流的影响

阴极清理区宽度能够反映出清理效果的好坏.图7为不同IA3下的阴极清理效果.由图7可以看出,IA3越小,阴极清理区宽度越大,阴极清理效果也越好.当增大IA3时,虽然峰值电流未发生变化,却可使流经工件的电流I3减少,而阴极斑点的数量与I4值成正比[9],I4减小可使阴极斑点数量减少.阴极斑点的清理过程是从内部向外部进行的,阴极斑点数量的减少会影响清理范围,可见,IA3值的增加可对阴极清理效果起到反面作用.

图7 不同A3弧电流下的阴极清理效果

Fig.7 Cathode cleaning effect under different A3 current

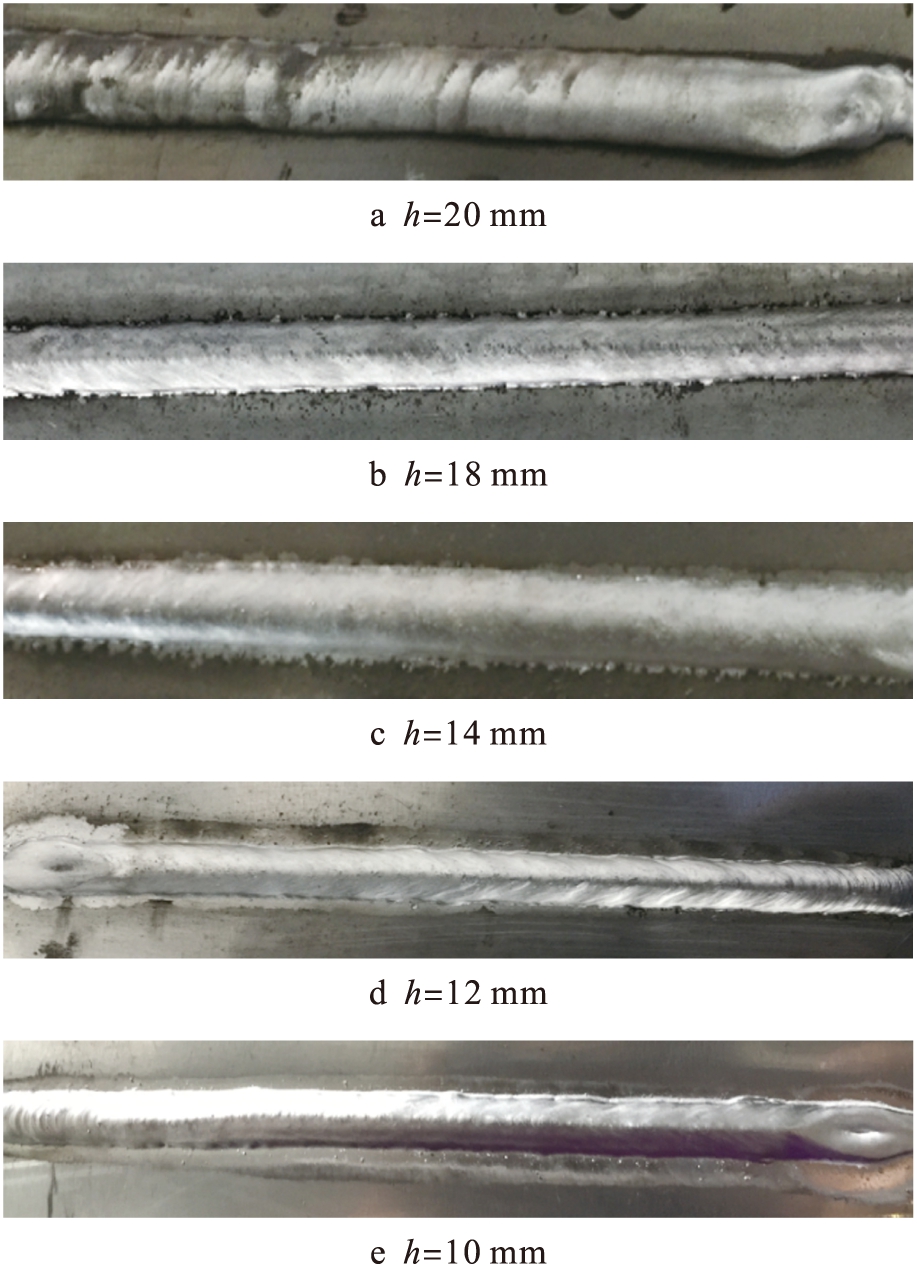

2.2.3 电极端部至工件表面距离的影响

影响阴极清理效果的因素还包括电极端部到工件表面的距离h.普通碳钢的h设置在20 mm左右,h的设置既要保证铝合金的熔丝质量,还要保证铝合金工件表面的阴极清理效果.图8为不同h值下的阴极清理效果.当h为20 mm时,氧化膜覆盖焊缝表面,表明阴极斑点尚未形成,因而尚未产生阴极清理效果;当h为18 mm时,阴极清理区主要为焊缝中心区域,且并未覆盖所有焊缝,因此,焊缝边缘存在氧化物残留;当h为14 mm时,阴极清理效果显著,阴极清理区已经覆盖整个焊缝,但仍有少量氧化颗粒存在;当h不高于12 mm时,阴极清理更为集中,且不存在氧化颗粒残留.虽然h越小,阴极清理效果越好,但当h小于8 mm时,由于导电嘴离工件太近,电弧燃烧时被压得很扁,再加上A3弧对主路电弧产生拖拽作用,熔丝过程中会出现电弧不稳定燃烧现象,从而导致堵丝现象严重,因此,进行铝合金熔丝时,h应设置在9~14 mm之间.

图8 不同h值下的阴极清理效果

Fig.8 Cathode cleaning effect under different h values

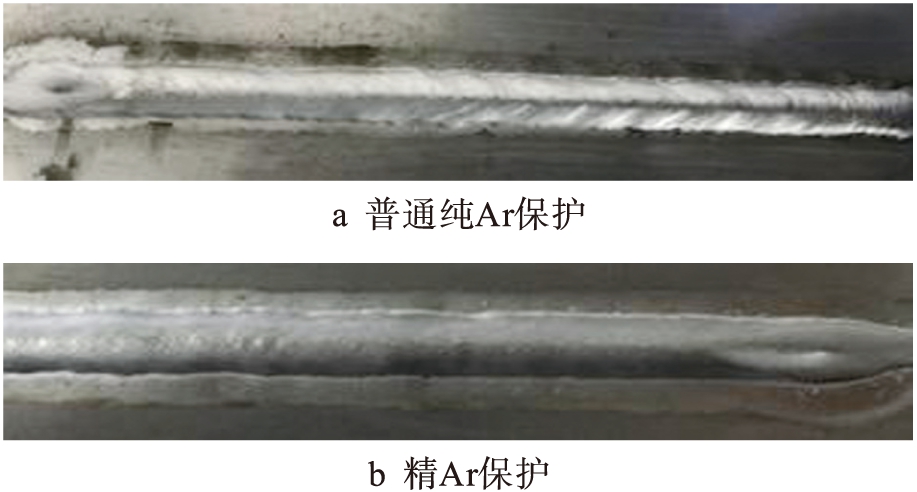

2.2.4 Ar纯度的影响

图9为Ar纯度对阴极清理效果的影响.由图9可见,采用精Ar(纯度不低于99.999%)保护的阴极清理宽度和效果明显好于采用普通纯Ar(纯度不低于99.99%)保护的情况.采用普通纯Ar保护的焊缝表面仍存在极少的氧化颗粒未去除,而使用精Ar保护的焊缝表面阴极清理效果比较彻底,阴极清理区宽度也更宽,焊缝表面也更加干净光亮.纯Ar保护时阴极斑点的清理效率比精Ar保护时的效率低,这是因为当精Ar保护下阴极斑点已经清理干净时,纯Ar保护时依然具有残余氧化物存在,使得阴极斑点需要继续清理焊缝内部氧化物,而不会向外扩展寻找氧化物.采用精Ar保护焊接时,由于阴极清理效率较高,焊缝内部氧化物较少,阴极斑点会继续向外部寻找氧化物,因而在精Ar保护下进行焊接时的阴极清理区宽度要大于普通纯Ar保护的情况.

图9 不同Ar纯度下的阴极清理效果

Fig.9 Cathode cleaning effect under different Ar purity

2.3 力学性能

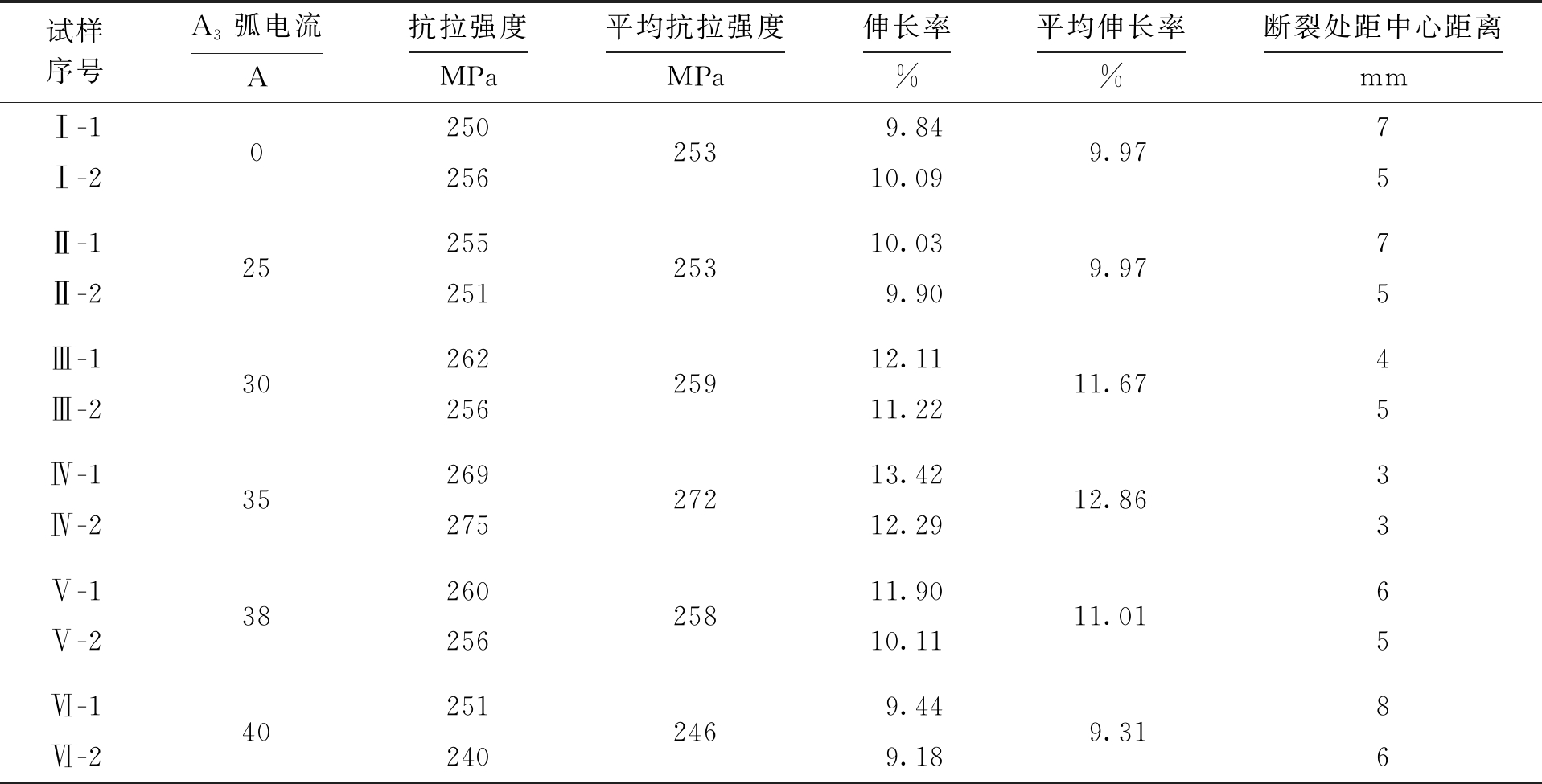

2.3.1 焊接接头的拉伸性能

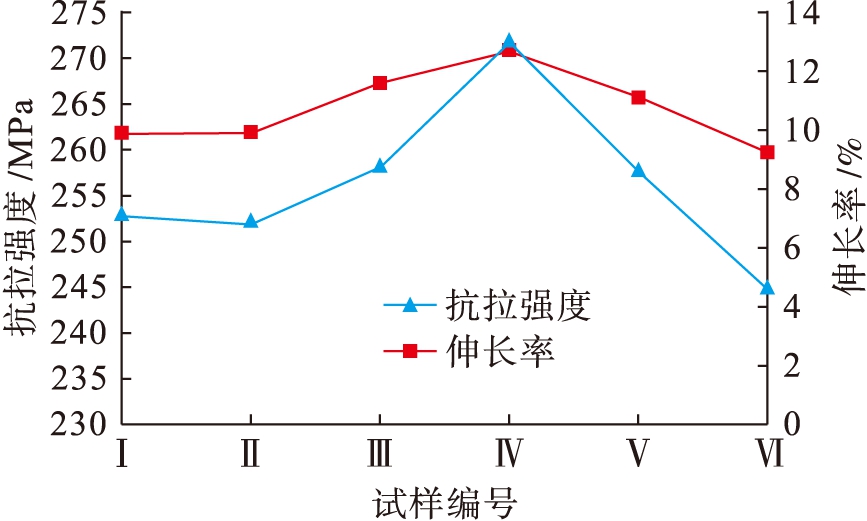

表3为不同A3弧电流下焊接接头的抗拉强度与伸长率.为了更加直观地表征不同IA3下焊接接头的抗拉强度与伸长率的变化情况,可将表3中的平均值数据绘制为曲线,结果如图10所示.结合表3和图10可见,当升高IA3值时,焊接接头的抗拉强度与伸长率呈现先上升后下降的变化趋势,这是因为当增大IA3时,工件热输入相应减少,使得过热区的晶粒粗大程度减少.但随着IA3的进一步升高,电弧稳定性受到影响,导致焊接接头部分出现严重偏析、晶粒粗大与软化现象,因而焊接接头的抗拉强度与伸长率降低.当送丝速度为6 m/min、IA3为35 A时,熔丝电弧最稳定,熔丝质量最佳,与未添加A3弧电流的情况相比,焊接接头的平均抗拉强度增加了19 MPa,平均伸长率增加了2.89%.

表3 不同A3弧电流下焊接接头的抗拉强度与伸长率

Tab.3 Tensile strength and elongation of welding joints under different A3 current

试样序号A3弧电流A抗拉强度MPa平均抗拉强度MPa伸长率%平均伸长率%断裂处距中心距离mmⅠ-1Ⅰ-2Ⅱ-1Ⅱ-2Ⅲ-1Ⅲ-2Ⅳ-1Ⅳ-2Ⅴ-1Ⅴ-2Ⅵ-1Ⅵ-2025303538402502562552512622562692752602562512402532532592722582469.8410.0910.039.9012.1111.2213.4212.2911.9010.119.449.189.979.9711.6712.8611.019.31757545336586

图10 不同A3电流下焊接接头的抗拉强度与伸长率曲线

Fig.10 Curves of tensile strength and elongation of welding joints with different A3 current

2.3.2 焊接接头的显微硬度

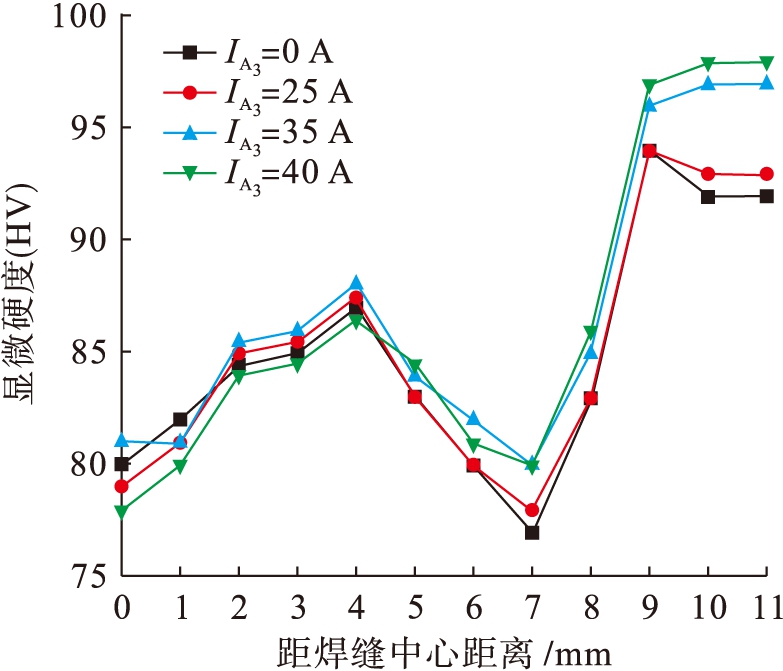

图11为不同A3弧电流下焊接接头的显微硬度分布.由图11可见,整体上焊接接头硬度分布呈现上升、下降、再上升至平缓的变化趋势.在最大熔深处,当IA3为零时,硬度值总体上较低,这主要是因为低熔点元素Mg在高热量输入下被烧损,导致固溶强化相数量减少,因而强化作用减弱.当距焊缝中心距离为4 mm时,焊接接头硬度出现第一个峰值.当距焊缝中心距离为7 mm时,焊接接头硬度降为最小,这是由于在焊接热循环作用下,熔合区发生偏析而过热区发生过热软化的缘故.

图11 不同A3弧电流下的维氏硬度曲线

Fig.11 Curves of Vickers hardness under different A3 current

另外,随着IA3的增大,热影响区硬度增大,工件热输入越少,焊接接头软化现象降低[10].但IA3值不宜过大,虽然增加IA3可以减小焊接接头的软化趋势,但保证焊接过程的稳定性避免其他焊接缺陷更为重要,硬度测试结果表明,最佳IA3值为35 A.

3 结 论

通过改变工艺参数对焊缝形貌进行分析,找出影响双丝三电弧铝合金熔丝成形性的主要因素,并得出以下结论:

1) 当峰值电流处于216~236 A时,成形系数较小,当送丝速度大于7 m/min时,电弧会发生断弧、爆丝,熔丝过程不稳定.

2) A3弧电流值的增加可以降低工件的热输入,减小热影响区面积,从而改善工件变形.

3) A3弧电流值的增加会使阴极清理效果减弱;当电极端部至工件表面距离在9~14 mm之间时,清理效果最佳;采用精Ar保护的焊缝表面阴极清理效果好于普通纯Ar保护的情况.

4) 当送丝速度为6 m/min、A3弧电流为35 A时,熔丝电弧最稳定,熔丝质量最佳,与未添加A3弧电流的情况相比,焊接接头的平均抗拉强度增加了19 MPa,平均伸长率增加了2.89%.

[1]Fude W,Stewart W,Paul C,et al.Microstructure and mechanical properties of wire and arc additive manu-factured Ti-6Al-4V [J].Metallurgical & Materials Transactions A,2013,44(2):968-977.

[2]Fang C F,Meng X H,Hu Q X,et al.TANDEM and GMAW twin wire welding of Q690 steel used in hydraulic support [J].Journal of Iron and Steel Research International,2012,19(5):79-85.

[3]杨俊.基于双丝三电弧的堆焊工艺研究 [D].哈尔滨:哈尔滨工业大学,2016.

(YANG Jun.Study on cladding welding process based on tri-arc double electrode [D].Harbin:Harbin Institute of Technology,2016.)

[4]耿正,魏占静,韩雪飞,等.高熔敷率低热输入的Tri-arc双丝电弧焊接方法 [J].金属加工,2014(22):36-37.

(GENG Zheng,WEI Zhan-jing,HAN Xue-fei,et al.Tri-arc DE arc welding method with high deposition rate and low heat input [J].MW Metal Forming,2014(22):36-37.)

[5]农琪,谢业东,金长义,等.铝合金焊接技术的研究现状与展望 [J].热加工工艺,2013,42(9):160-165.

(NONG Qi,XIE Ye-dong,JIN Chang-yi,et al.Research status and perspectives of welding process for aluminum alloy [J].Hot Working Technology,2013,42(9):160-165.)

[6]吕俊霞,杨武雄,吴世凯,等.Mg-9.8Li-2.9Al-Zn合 金激光焊接接头组织与力学性能研究 [J].中国激光,2014,41(3):1-6.

(LÜ Jun-xia,YANG Wu-xiong,WU Shi-kai,et al.Microstructure and mechanical property of Mg-9.8Li-2.9Al-Zn alloy laser welded joint [J].Chinese Journal of Lasers,2014,41(3):1-6.)

[7]柏久阳,林三宝,杨春利,等.铝合金TIG焊变极性参数对阴极清理及钨极烧损的影响 [J].焊接,2015(5):9-13.

(BAI Jiu-yang,LIN San-bao,YANG Chun-li,et al.Effects of variable polarity parameters on cathode cleaning and deterioration of tungsten in TIG welding of aluminum alloy [J].Welding & Joining,2015(5):9-13.)

[8]余中贵.铝合金交流氩弧焊阴极清理及焊缝成形研究 [D].上海:上海交通大学,2012.

(YU Zhong-gui.Research of cathode cleaning and weld bead formation during AC TIG welding [D].Shanghai:Shanghai Jiaotong University,2012.)

[9]刘政军,何偲倬,苏允海,等.焊接材料对7075铝合金焊接性及焊缝组织的影响 [J].沈阳工业大学学报,2018,40(2):139-144.

(LIU Zheng-jun,HE Si-zhuo,SU Yun-hai,et al.Influence of different welding materials on weldability and weld bead microstructure of 7075 aluminum alloy [J].Journal of Shenyang University of Technology,2018,40(2):139-144.)

[10]许飞,陈俐,芦伟,等.热输入对6A02铝合金光纤激光焊缝成形的影响 [J].焊接学报,2017,38(8):119-123.

(XU Fei,CHEN Li,LU Wei,et al.Effect of heat input on weld appearance for fiber laser welding 6A02 aluminum alloy [J].Transactions of the China Welding Institution,2017,38(8):119-123.)