气体膜分离相比于传统分离技术具有分离选择性高、环境污染小、能耗低、空间利用率高等优势,具有较广阔的应用价值[1-2].炭膜是气体分离膜中的一种,因其具有优良的热稳定性、化学惰性和分离性能,在气体分离领域显示出巨大潜力[3].炭膜包括聚合物基炭膜、煤基炭膜、生物质基炭膜等,其中聚合物基炭膜以高分子聚合物为前驱体,在真空或惰性气体保护下经过高温炭化制备而成[4],因内部存在丰富的纳米级精细孔道,故对尺寸相近的气体小分子的分离能力更强.此外,聚合物基炭膜拥有更为优异的机械性能和化学稳定性,所以更加适合于工业应用[4].

目前针对聚合物基炭膜性能提升研究的第一方面是设计新型聚合物前驱体,从而提高炭膜的机械性能与化学稳定性[5].目前用于聚合物基炭膜的前驱体包括聚酰亚胺、酚醛树脂、聚芳醚酮、聚丙烯晴、聚醚砜酮等.马岩与吕瑞雪[6-7]研究了以含有Cardo侧基的酚酞型聚芳醚酮(PEK-C)聚合物膜的制备与气体分离性能,结果发现PEK-C膜对CO2/CH4、CO2/N2、和O2/N2混合气体的分离性能均超过聚合物膜的Robeson上限.因为PEK-C材料能很好地溶解在N,N-二甲基甲酰胺、N,N-二甲基甲酰胺、N-甲基吡咯烷酮等有机溶剂中,且所制备出的聚合物基炭膜具有优良的气体渗透性能,因此,以PEK-C为前驱体制备的聚合物基炭膜具有良好的研究和应用价值.

聚合物基炭膜研究的第二方面聚集于热解交联反应机理[8],以寻求合适的反应条件来提高交联度为重点.杨孝庆[9]分析了PEK-C膜在350~480 ℃之间发生的热解交联反应,并实现了高分子链间的连接.Fu等[10-11]采用四种不同前驱体合成聚酰亚胺,探究不同聚合物交联度对气体渗透性能的影响,结果发现交联度越大其气体渗透分离性能越优,但交联度越大所形成的炭膜老化越快.综合相关研究[12]可以发现,聚合物基炭膜的热解交联是影响炭膜性能的主要因素,其中PEK-C膜在350~480 ℃间发生的热解交联反应会改变炭膜的分子结构并影响气体分离性能.然而,热解交联反应主要发生在分子层面,只有特定的官能团才可参与交联而非全部原子,这些特定的官能团目前尚无有效手段来进行有效标记、表征与观测,只能通过分析对可能参与交联反应的原子逐一标记观察,这样不仅工作量繁重,而且仅能研究少数参与交联反应的官能团变化情况.目前针对聚合物基炭膜热解交联反应机理及适宜反应条件的探索并未取得令人满意的结论.

针对聚合物基炭膜研究的第三方面是利用分子模拟来研究聚合物膜的热解交联机理[13],从分子的运动状态、化学键的断裂与形成等方面进行模拟分析,由此实现对热解交联反应机理的研究.杨潞霞等[14]对环氧树脂为前驱体的聚合物膜热解交联过程进行分子模拟,结果发现热解交联过程的本质是特定官能团间形成新的化学键,将高分子链连接在一起,聚合物膜经过热解交联反应由热塑性变为热固性.Maly等[15]对γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷的热解交联过程进行分子模拟,将反应原子间距离(0.3~0.6 nm)作为判断能否进行反应的依据(若原子距离小于判定标准则能进行反应),结果表明分子模拟方法可用于研究PEK-C膜的热解交联反应机理.

本文在实验研究基础上,建立PEK-C膜热解交联反应分子模拟模型,利用Material Studio软件进行模拟,探究热解交联过程反应机理,确定热解交联反应起始温度,为优化PEK-C膜的制备过程、提高PEK-C膜的分离性能提供了理论支持.

1 PEK-C膜热解交联实验

1.1 PEK-C膜制备

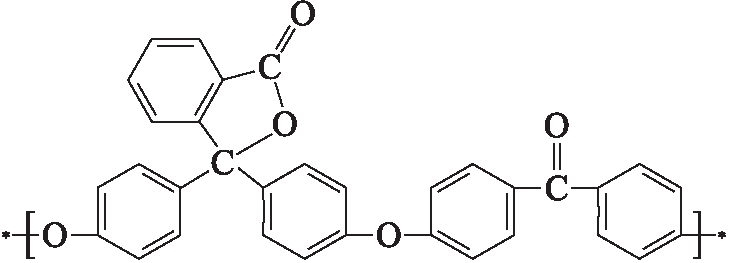

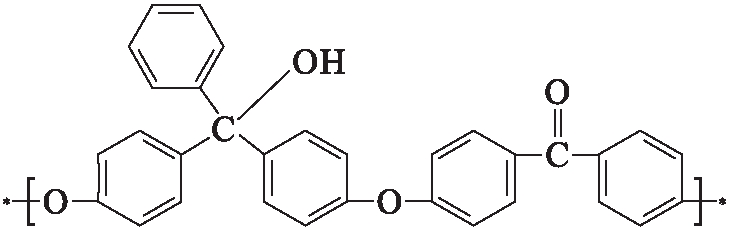

PEK-C是在芳醚酮分子链上引入Cardo基团后所形成的高分子聚合物,其结构[5-6]如图1所示.制备PEK-C膜所用的实验试剂如表1所示.

图1 PEK-C单体分子结构

Fig.1 Molecular structure of PEK-C monomer

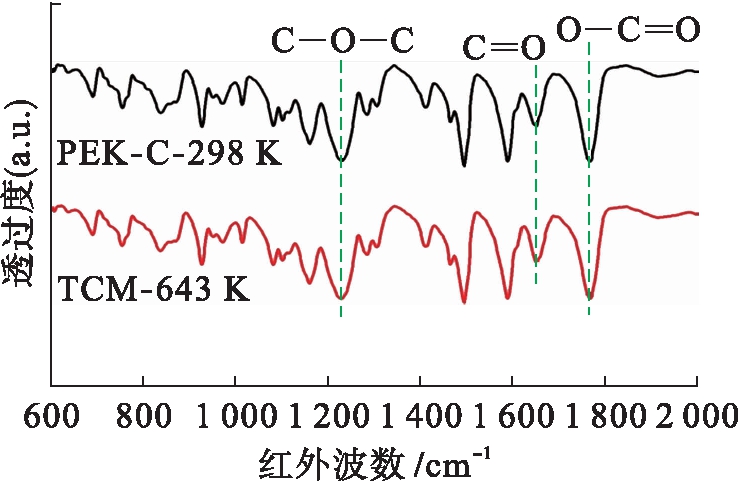

表1 制备PEK-C膜的实验试剂

Tab.1 Experimental reagents for preparation of PEK-C based membrane

原料纯度生产厂家酚酞型聚芳醚酮(PEK-C)AR徐州航材工程塑料有限公司N,N-二甲基乙酰胺(DMAc)AR天津科密欧化学试剂有限公司

PEK-C膜制备过程中需要将适量PEK-C高分子材料溶解在N,N-二甲基乙酰胺溶剂中,在水浴环境下进行加热搅拌,搅拌均匀后将其倾倒在洁净玻璃板上,使用刮刀刮制成一定厚度的膜层,待期干燥后制成PEK-C膜.

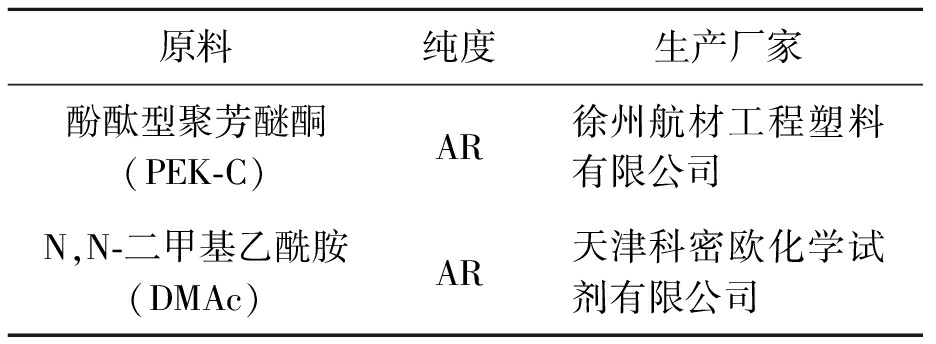

1.2 PEK-C膜热解交联实验装置

PEK-C膜热解交联实验装置[8]如图2所示.在实验过程中将制备出的PEK-C膜置于加热炉中,在氮气环境下进行加热,加热速率为3 K/min,氮气流量为300 mL/min,分别在643、693、723和748 K下保温1 h诱导其发生热解交联反应,反应结束后将PEK-C膜自然冷却至室温.

图2 PEK-C膜热解交联反应装置

Fig.2 Device for pyrolysis crosslinking reaction of PEK-C based membrane

2 实验结果

2.1 热解交联过程的分子结构变化分析

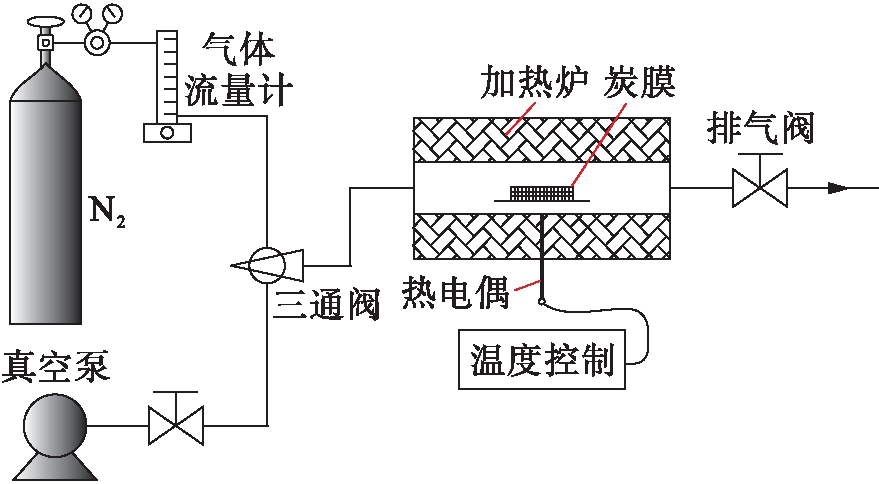

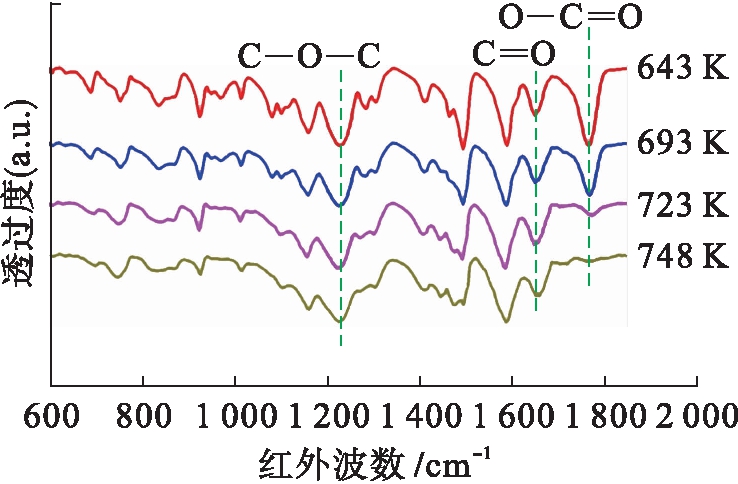

利用布鲁克光谱仪器公司生产的EQUINOX 55型红外光谱仪对PEK-C膜进行表征,结果如图3所示.由图3可见,原始材料(PEK-C)和热解交联反应的膜材料(TCM)发生交联的主要官能团的峰位置与面积未发生变化,表明643 K下PEK-C的结构未发生变化,即此时热解交联过程尚未开始.

图3 PEK-C膜的红外谱图

Fig.3 IR spectra of PEK-C based membrane

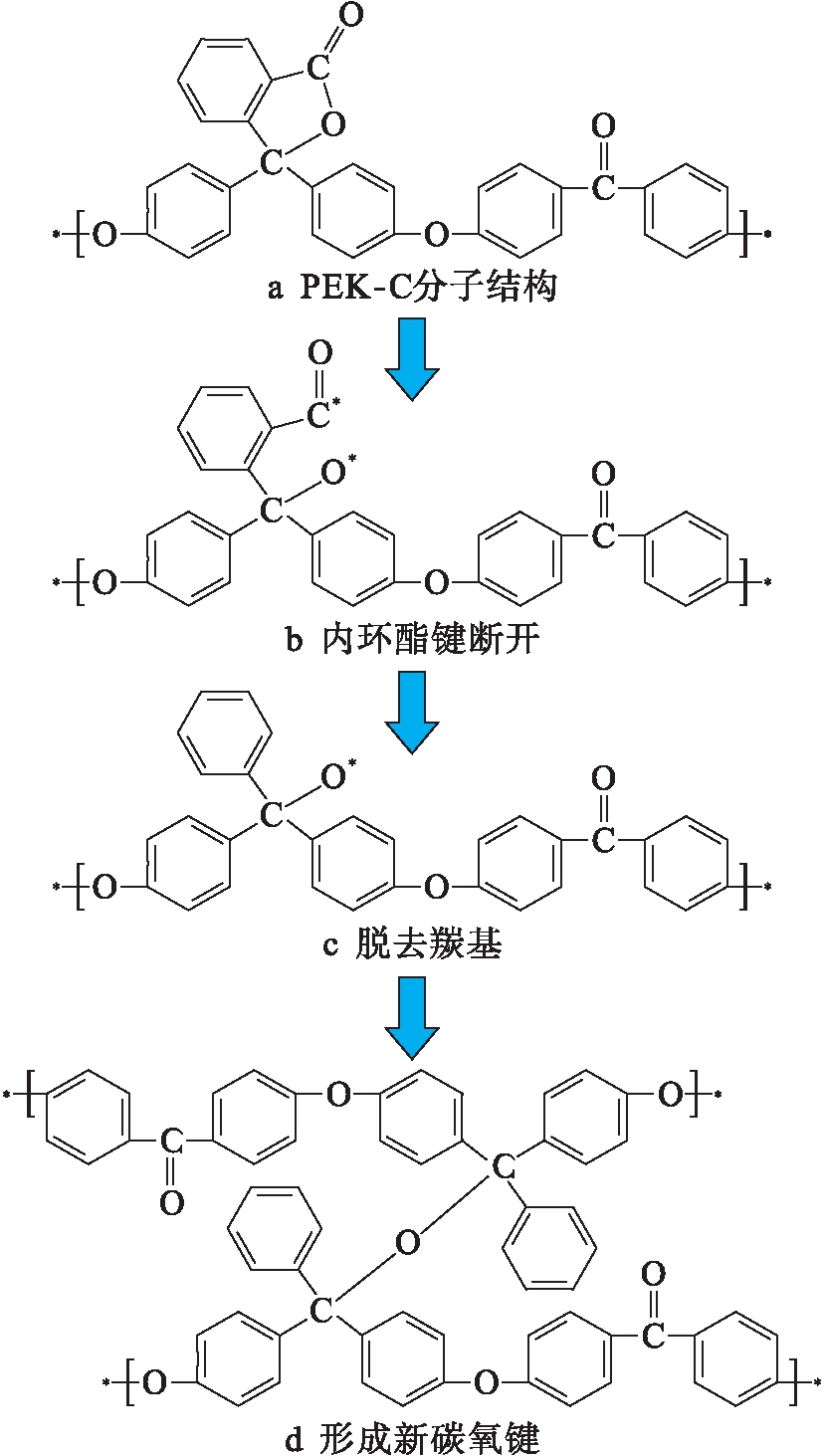

图4为不同温度下PEK-C膜热解交联反应的红外谱图.由图4可以推断出交联过程分子结构的变化(见图5).未发生交联反应的分子结构如图5a所示.温度超过643 K后主要官能团峰面积发生了变化,1 775 cm-1处的内环酯键O—C==O的伸缩振动峰强度明显减弱,说明分子内环酯键发生了断裂,形成了裸露的芳香羰基与氧自由基,具体分子结构变化如图5b所示.随着分子内环酯键的断裂,1 650 cm-1处的芳香酮羰基C==O伸缩振动峰应随温度上升而变大,然而实际峰面积未发生变化,说明内环酯键断裂后芳香羰基发生了脱落,具体分子结构参见图5c.裸露的氧自由基脱落后与之前脱落的羰基结合形成二氧化碳,脱落氧自由基后的PEK-C分子与未脱落氧的分子形成新“碳氧桥”,且两条高分子链呈垂直状态以降低空间位阻,交联后的PEK-C分子结构式示意图如图5d所示.

图4 不同温度下PEK-C膜热解交联反应红外谱图

Fig.4 IR spectra for pyrolysis crosslinking reaction of PEK-C based membrane at different temperatures

2.2 热解交联反应交联度计算

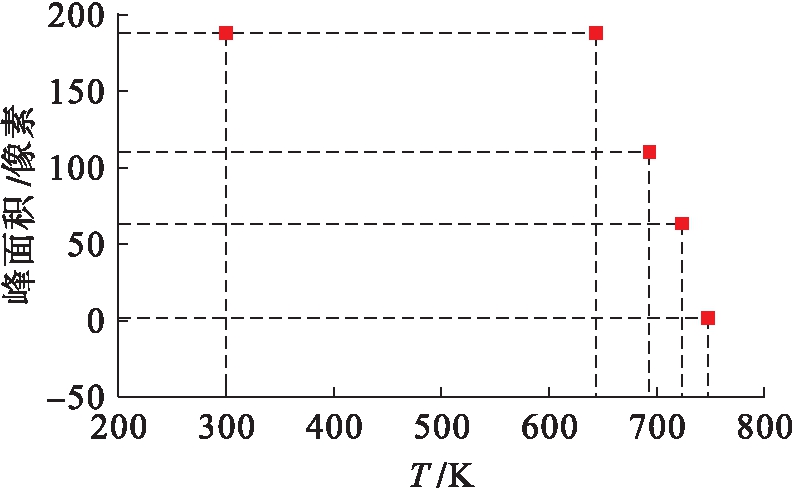

结合图3、4可以发现,随着热解交联反应的进行,1 775 cm-1对应的内环酯键不断断裂,对应的峰面积逐渐变小,因而可以通过统计不同交联温度谱图中的内环酯键峰面积来计算交联度,具体结果如图6所示.

由图6可见,298 K与643 K下内环酯键峰面积大致相同且同为最大值,可认为热解交联反应在643 K前尚未开始,此时交联度为0%;748 K下峰面积最小且几乎为零,可认为热解交联反应结束,此时交联度为100%;其他温度下的峰面积均比643 K时小、比748 K时大.不同温度下内环酯键峰面积与643 K下内环酯键峰面积之差表示热解交联反应掉的内环酯键数量,该数量与交联度成正比.因此,不同温度下交联度DT与峰面积AT之间应满足如下关系,即

(1)

式中,A748 K和A643 K代表温度为748和643 K时的内环酯键峰面积.整理可得不同温度下交联度DT的计算式为

(2)

图5 PEK-C膜热解交联过程分子结构变化

Fig.5 Molecular structure change of PEK-C based membrane during pyrolysis crosslinking process

图6 不同温度下PEK-C膜热解交联内环酯键峰面积

Fig.6 Peak area of inner ester bond of PEK-C based membrane during pyrolysis crosslinking process at different temperatures

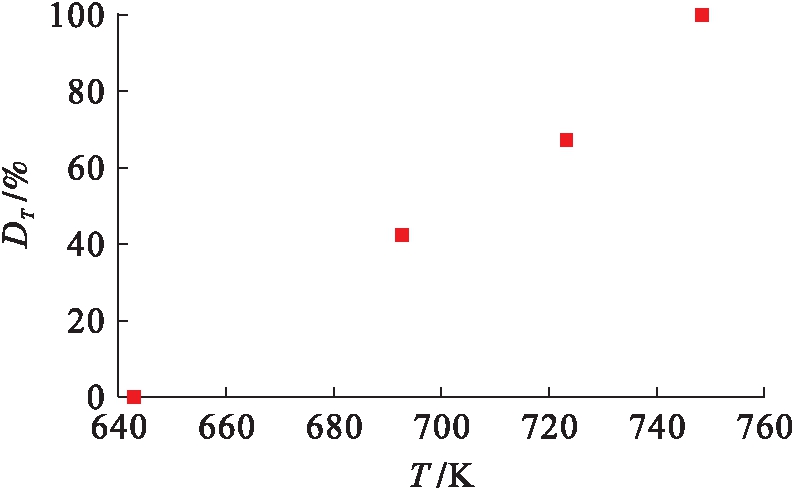

计算出643~748 K区间内不同温度下PEK-C膜热解交联度,结果如图7所示.由图7可以发现,随着反应温度的升高,交联度升高,且二者基本呈线性关系.

2.3 温度对热解交联反应的影响

如前所述,随着温度的升高,PEK-C膜分子结构发生了很大变化,说明温度是热解交联反应的重要影响因素.此外,随着温度的上升,PEK-C膜热解交联过程的交联度不断变大,说明温度对热解交联反应起到促进作用,即温度越高,热解交联反应进行得越彻底.这是因为随着温度的升高,PEK-C膜内部分子热运动加剧,进行热解交联反应时PEK-C的运动位置相比于初始时刻变化更大,因而可反应官能团间距小于反应截断半径的概率更大,故PEK-C膜进行热解交联反应的概率更大.

图7 不同温度下PEK-C膜热解交联度

Fig.7 Crosslinking degree of PEK-C based membrane during pyrolysis crosslinking process at different temperatures

3 PEK-C膜热解交联分子模拟

3.1 模型建立

PEK-C膜热解交联反应过程的关键步骤是两个分子脱掉一个裸露的氧自由基并连接新的“碳氧桥”,由于带有裸露氧自由基结构的分子不是稳定结构,而羟基的分子量与裸露氧自由基接近且更方便进行分子标记与交联度计算,因此,可用羟基替换裸露氧自由基进行分子模拟,替换后的PEK-C分子结构如图8所示.

图8 以羟基替换氧自由基后PEK-C分子结构

Fig.8 Molecular structure of PEK-C after substituting oxygen free radicals to hydroxyl

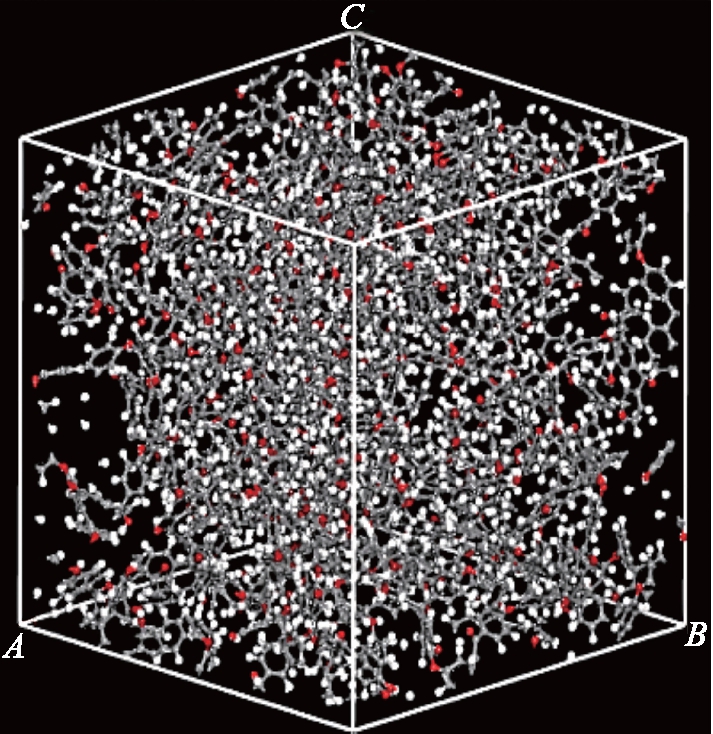

以图8的分子结构为基础,利用Material Studio软件Polymers模块构建含有10个单体分子的分子链,利用Material Studio软件Forcite模块对分子链进行几何构象优化使其空间位阻降低以符合实际情况,最后利用Material Studio软件Amorphous Cell模块建立PEK-C膜分子模拟模型,PEK-C膜模型为由10条分子链组成的无定型晶胞(含100个PEK-C单体分子共6 000个原子,其中100个羟基可以参与热解交联反应),所建立的具体物理模型如图9所示.

图9 PEK-C膜热解交联过程物理模型

Fig.9 Physical model for pyrolysis crosslinking process of PEK-C based membrane

3.2 反应判定标准

当对PEK-C膜热解交联过程进行分子模拟时,判断反应是否进行的依据为反应截断半径Rc与可反应原子间距离Z的大小,若原子间距离小于反应截断半径则反应可以进行.

高分子聚合物材料的分子量一般超过几万甚至达到几十万,因而本文在模拟时针对多个单分子链建立晶胞模,利用周期性边界条件进行模拟,即假设PEK-C膜热解交联体系由多个完全相同的无定型晶胞组成,每个无定型晶胞周围有26个最近相邻晶胞.最近相邻晶胞是模拟晶胞的映像,模拟过程中若原子从某个方向离开模拟晶胞,则其映像原子从相反方向进入模拟晶胞,映像原子的坐标可以通过其相应原子坐标增加或减少整数倍晶胞长度求得.因此,模拟晶胞中的原子数为恒定值,且可抵消边界效应的影响.

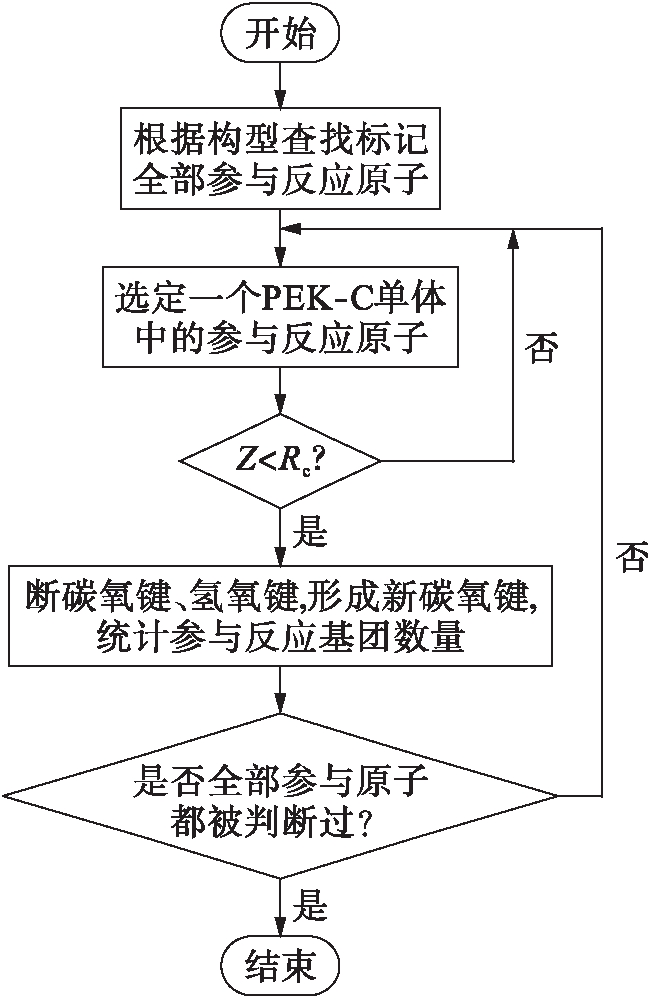

3.3 分子模拟步骤

PEK-C膜热解交联过程的分子模拟分为查找标记可反应原子、判别能否进行反应、断开原键并形成新键、统计参与反应基团数量共四个步骤,具体模拟流程如图10所示.

PEK-C膜热解交联过程分子模拟流程中的主要步骤如下:

1)查找并标记可反应原子.参与反应的羟基为连接在手性碳原子上的羟基,该碳原子又是PEK-C单体分子中唯一的SP3杂化构型碳原子,因而可以通过杂化构型方式在PEK-C膜无定型晶胞的几千个原子中标记出可反应原子.

图10 PEK-C膜热解交联过程分子模拟流程

Fig.10 Flow chart of molecular simulation for pyrolysis crosslinking process of PEK-C based membrane

2)判别能否进行反应.利用设定的反应截断半径值判定能否进行反应,若可反应氧原子与可反应氢原子距离小于反应截断半径则可发生反应,取可反应的截断半径介于0.3~0.6 nm之间[14],并判定能否进行热解交联反应.

3)断开原键并形成新键.该步骤是本文分子模拟的主体,当判别出可反应的氢、氧原子距离小于截断半径时,可反应氧原子与相连碳原子间的碳氧键断开,裸露出一个碳原子;同时可反应的氢原子与相连氧原子间的氢氧键断开,裸露出一个氧原子.裸露的碳原子和因脱掉氢原子而裸露的氧原子相连,形成脂肪醚键,从而完成交联过程.

4)统计参与反应基团数量.该步骤为将模拟数据与实验数据进行对比进行的准备工作,找到一个可反应氧原子,判断其与周围可反应氢原子的距离,若符合截断半径要求,则依次断键、成键发生反应,同时统计的参与反应基团数量增加两个;完成对一个可反应氧原子的判别并待其发生反应后,再对下一个可反应氧原子进行判定.之所以不先将所有的可反应氧原子进行判定,是为了防止重复计数而影响模拟结果.

4 结果与讨论

4.1 分子模拟结果

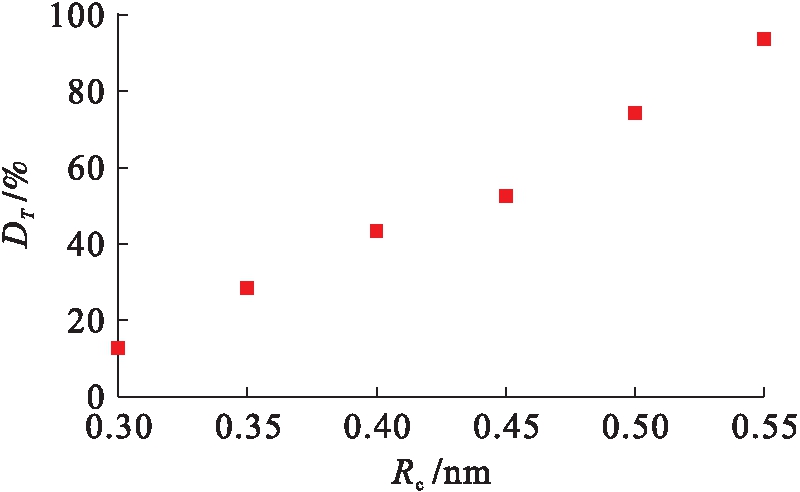

利用编写的Perl脚本对PEK-C膜热解交联过程进行分子模拟.在0.3~0.6 nm区间内,每增加0.05 nm作为一个反应截断半径进行一次分子模拟,原子间距离对PEK-C膜热解交联度的影响结果如图11所示.

图11 PEK-C膜热解交联分子模拟结果

Fig.11 Molecular simulation results for pyrolysis crosslinking process of PEK-C based membrane

根据图11可知,PEK-C膜热解交联反应交联度随着反应截断半径的变大而增加,且二者呈线性关系,通过拟合图11中数据可得二者的线性关系为

DT=315.4Rc-83.39

(3)

4.2 实验与分子模拟结果对比

将图7得到的PEK-C膜热解交联反应交联度与反应温度的关系进行数值拟合,可得到二者的线性关系为

DT=0.928 2T-599

(4)

结合式(3)与(4),拟合得出反应截断半径与反应温度之间的关系,即

Rc=0.002 942T-1.635

(5)

由式(5)可见,反应截断半径随着反应温度的上升而变大,即随着反应温度的升高,可反应原子即使距离更远也能进行反应,因而随着温度的上升,反应截断半径也会变大.根据式(5)可以推算出截断半径对应的热解交联反应的最适反应温度,根据本文分子模拟反应截断半径取值范围0.3~0.6 nm[14],推算得到PEK-C膜的热解交联反应最适温度为658~743 K,这与实验所得的结论相符,也弥补了交联反应实验无法准确确定起始和终了温度的不足.

5 结 论

在PEK-C膜热解交联反应实验的基础上,进行交联反应分子模拟,为优化PEK-C膜制备过程、提高其膜分离性能提供理论支持,通过分析可以得到如下结论:

1)PEK-C膜热解交联反应交联度随反应温度上升而变大,且二者呈线性关系;PEK-C膜热解交联过程实际为分子链上的内环酯键发生断裂、分子链间形成新的“碳氧桥”,从而实现交联;PEK-C膜热解交联过程可在643~748 K区间内进行.

2)PEK-C膜热解交联反应交联度随反应截断半径的增加而增加,且二者呈线性关系.

3)热解交联反应截断半径随反应温度的增加而增加,且二者呈线性关系,由此推断出PEK-C膜热解交联过程最适反应温度为658~743 K.

[1] 孙久义.我国膜分离技术综述[J].当代化工研究,2019(2):27-28.

(SUN Jiu-yi.Review of membrane separation technology in China[J].Modern Chemical Research,2019(2):27-28.)

[2] 段兆铎.膜分离技术在化工生产中的应用[J].化工设计通讯,2019,45(3):155-156.

(DUAN Zhao-duo.Application of membrane separation technology in chemical production[J].Chemical Engineering Design Communications,2019,45(3):155-156.)

[3] 张兵,赵丹丹,沈国良,等.强化甲醇制氢反应的酚醛树脂基炭膜制备[J].沈阳工业大学学报,2014,36(5):503-508.

(ZHANG Bing,ZHAO Dan-dan,SHEN Guo-liang,et al.Fabrication of phenolic resin-based carbon membranes for intensification of hydrogen production reaction from methanol[J].Journal of Shenyang University of Technology,2014,36(5):503-508.)

[4] 王檑,蒙义舒.膜分离技术的应用现状及研究进展[J].现代矿业,2016,32(11):239-240.

(WANG Lei,MENG Yi-shu.Application status and research progress of membrane separation technology[J].Modern Mining,2016,32(11):239-240.)

[5] 宋晶,李琳,鲁云华,等.CO2捕集炭膜的前驱体结构设计及性能[J].高等学校化学学报,2017,38(10):1850-1856.

(SONG Jing,LI Lin,LU Yun-hua,et al.Precursors structural design and property of carbon membrane for CO2 capture[J].Chemical Journal of Chinese Universities,2017,38(10):1850-1856.)

[6] 马岩.一类酚酞聚芳醚酮/碳纤维复合材料的制备与研究[D].长春:吉林大学,2016.

(MA Yan.Fabrication and study of PEK-C/carbon fiber composites[D].Changchun:Jilin University,2016.)

[7] 吕瑞雪.酚酞型聚芳醚酮和聚偏氟乙烯纳米材料复合超滤膜的制备与性能[D].厦门:厦门大学,2017.

(LÜ Rui-xue.Preparation and properties of PEK-C and PVDF nanomaterials composite ultrafiltration membranes[D].Xiamen:Xiamen University,2017.)

[8] 吴永红,张兵,石毅,等.ODPA-ODA型聚醚酰亚胺膜的预氧化机理[J].沈阳工业大学学报,2014,36(3):280-285.

(WU Yong-hong,ZHANG Bing,SHI Yi,et al.Preoxi-dization mechanism of ODPA-ODA type polyetheri-mide membrane[J].Journal of Shenyang University of Technology,2014,36(3):280-285.)

[9] 杨孝庆.喷涂法制备聚芳醚酮基复合炭膜的研究[D].大连:大连理工大学,2015.

(YANG Xiao-qing.Research on the PEK-C based supported carbon membrane prepared by spray coating method[D].Dalian:Dalian University of Technology,2015.)

[10] Fu S,Sanders E S,Kulkarni S S,et al.Carbon molecu-lar sieve membrane structure-property relationships for four novel 6FDA based polyimide precursors[J].Journal of Membrane Science,2015,487:60-73.

[11] Fu S,Wenz G B,Sanders E S,et al.Effects of pyrolysis conditions on gas separation properties of 6FDA/DETDA:DABA(3:2)derived carbon molecular sieve membranes[J].Journal of Membrane Science,2016,520:699-711.

[12] 朱亚林.聚碳硅烷基复合材料固化与热解研究[D].南京:南京航空航天大学,2015.

(ZHU Ya-lin.Study on curing and further pyrolyzation of polycarbosilane-based composite material[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2015.)

[13] 石蕾.分子结构对环氧树脂性能影响的分子模拟研究[J].高分子通报,2016(1):54-59.

(SHI Lei.Molecular simulation method to structure-property correlation in epoxy resins[J].Chinese Poly-mer Bulletin,2016(1):54-59.)

[14] 杨潞霞,郭志婧,郭丽媛,等.基于Perl语言的交联环氧树脂分子模型的构建和性能仿真[J].计算机与应用化学,2017,34(2):172-176.

(YANG Lu-xia,GUO Zhi-jing,GUO Li-yuan,et al.The construction of the model and properties simulation of crosslinking epoey resin based on Perl[J].Computers and Applied Chemistry,2017,34(2):172-176.)

[15] Maly M,Posocco P,Fermeglia M,et al.Scripting approach in hybrid organic-inorganic condensation simulation:the GPTMS proof-of-concept[J].Molecular Simulation,2008,34(10):1215-1236.