轧制以其成本低,效率高,设备简单等优点,成为一种大规模生产金属层状复合材料的制备加工方法.对于轧制复合法而言,复合是借助变形工序实现的,复合材料之间的结合为机械结合,结合强度有限,因此,复合界面结合强度成为这类复合工艺成败的关键[1-7].由于铜铝均为韧性材料,变形复合时两种材料的结合相对困难,即使轧制已使其初步结合,这种机械结合的强度也较低,必须经过后续热处理,即通过扩散使结合形式由机械结合变为冶金结合[8-12].机械结合的状况对最终复合板的结合强度具有直接影响,因此,深入研究轧制工艺对复合效果的影响有利于进一步提高复合板材质量.在铜-铝-铜轧制复合过程中,压下率、预处理及铜铝层厚度等工艺参数均会影响机械结合效果,因而轧制复合工艺参数对铜铝复合板的最终质量起到决定性作用.本文主要研究了压下率和轧前处理对复合效果的影响,以期获得质量性能优越的铜铝复合板材.

1 材料和方法

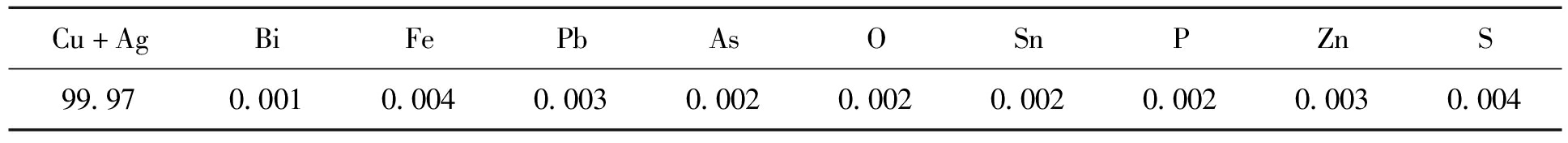

实验所用铜带和铝板是工业纯铜和电工铝.轧制复合所用的铜、铝材料牌号分别为TU1和1050,其化学成分分别如表1、2所示.

表1 纯铜TU1的化学成分(w)

Tab.1 Chemical composition of pure copper TU1(w) %

Cu+AgBiFePbAsOSnPZnS99.970.0010.0040.0030.0020.0020.0020.0020.0030.004

表2 纯铝1050的化学成分(w)

Tab.2 Chemical composition of pure aluminum 1050(w) %

AlSiFeCuMnMgZnVTi其他99.500.250.400.050.050.050.050.050.030.03

为了研究铜铝板厚度变化对复合效果的影响,采用厚度为12 mm的铝板分别与0.5、0.8、1 mm厚铜带冷轧复合.铝板和铜带的宽度均为60 mm.采用轧辊直径为180 mm的两辊轧机进行轧制复合.首先对铜带和铝板接触表面进行处理,采用铜刷打磨去除氧化膜后进行冷轧复合.为了研究轧制前处理对复合效果的影响,以0.5 mm厚铜带和12 mm厚铝板为研究对象,分别采用不同的轧制前处理工艺进行对比研究.轧制前处理工艺包括:对铝板和铜带进行软化退火热处理;在刷拭处理前对铝板和铜带进行酸碱洗;在轧制复合前对铝板和铜带接触表面利用铜刷进行刷拭处理.本文涉及到的具体轧制前处理工艺包括:轧制前热处理+酸碱洗+刷拭处理(正常处理)、轧制前未刷拭、轧制前未热处理和轧制前未酸碱洗处理四种.实验中需要测定复合板的剥切力,从而研究轧制前处理工艺因素对轧制复合质量的影响.

2 结果和分析

2.1 压下率的影响

在铜铝冷轧复合过程中压下率对铜铝复合效果具有很大影响,压下率是铜铝能否复合及复合效果好坏的关键.当压下率大于50%时,铜铝界面可以实现复合.压下率越大,冷轧复合需要的轧制力越大,对轧制设备的吨位要求越高.同时压下率越大,铜铝组元的变形量越大,若材料本身的性能满足不了变形需求,则会出现复合材料破裂等问题.因此,铜铝复合轧制过程的轧制压下率应处于50%~75%之间.

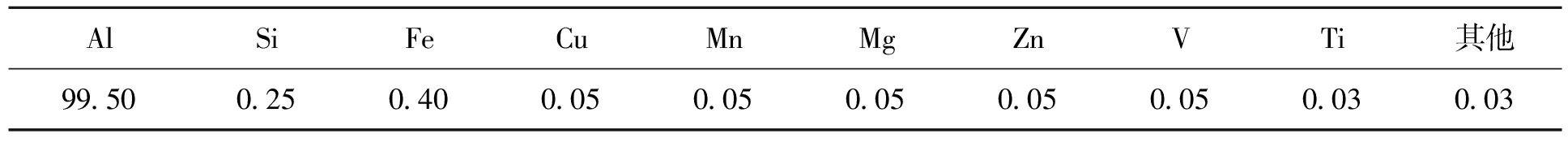

图1为当铜带厚度分别为0.5、0.8、1 mm时总压下率与组元压下率的关系.由图1a可见,当铜带厚度为1 mm时,随着总压下率的增加,铝组元的压下率随之增加,而铜组元的压下率却随之减小,说明铜铝之间的变形量变化趋势不同,铝组元的变形大于铜组元,而铜铝变形趋势不一致则不利于铜铝界面的结合.由图1b可见,当铜带厚度为0.8 mm时,随着总压下率的增加,铜铝组元的压下率都呈现增加趋势,但铜带的增加趋势大于铝板,表明铜铝组元变形趋势不同步,且压下率的变化会影响冷轧复合质量.由图1c可见,当铜带厚度为0.5 mm时,随着总压下率的增加,铜铝组元的压下率也随之增加,且铜铝组元的压下率变化曲线斜率相近,表明二者增加趋势较为同步,总压下率变化对铜铝组元变形协调性影响较小,因而有利于界面结合.

图1 不同铜带厚度下总压下率与组元压下率的关系

Fig.1 Relationship among total reduction rate and component reduction rate under different thickness of copper strips

对比不同厚度铜带条件下的复合压下率可知,当铝板厚度固定为12 mm时,随着铜铝厚度比的逐渐变小,铜铝组元的压下率随着总压下率的增加而逐渐接近,这一规律可作为铜、铝组元厚度设计的参考.当铜铝的压下率比较接近且具有相近的变化趋势时,可以减小变形过程中组元之间的相对位移,有利于提高铜铝复合板的结合效果.

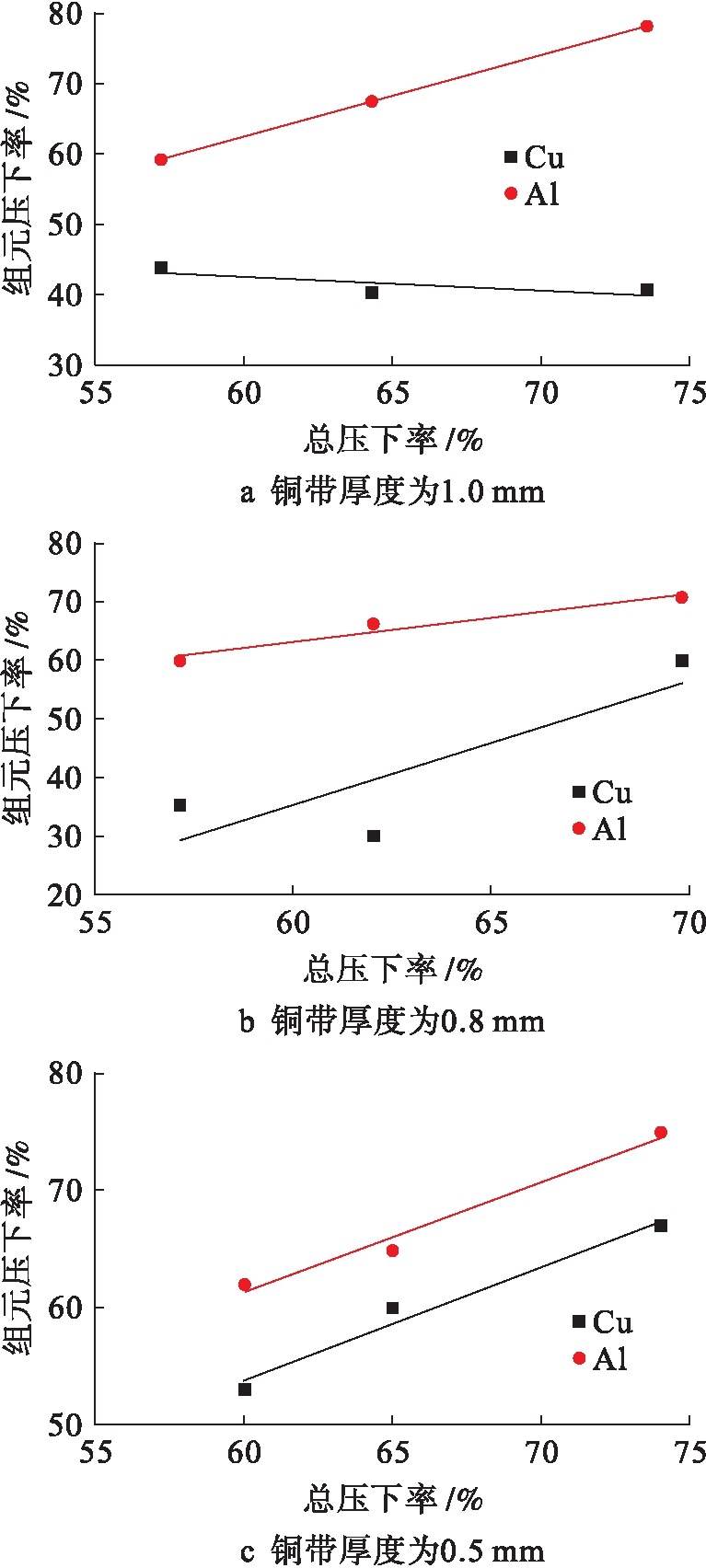

为了进一步研究铜、铝组元厚度对复合效果的影响,对铜铝复合板进行了剥切力测试.为了测试铜铝复合板的剥切力,将复合板切割成宽度为20 mm的板条形状,将铜带和铝板接触面在外力作用下进行分层,将铜带和铝板夹持在拉伸机的压头上测试剥离力.图2为不同铜带厚度复合板的单位宽度剥切力同压下率的关系.由图2可见,随着压下率的增大,复合板的剥切力随之增大,特别是当压下率大于70%后,剥切力增加幅度更为明显.当铝板厚度为12 mm、铜带厚度为1 mm且压下率为60%时,复合板的单位宽度剥切力约为0.5 N,而当压下率达到75%时,复合板的单位宽度剥切力达到了3.05 N.当铝板厚度为12 mm、铜带厚度为0.8 mm且压下率为60%时,复合板的单位宽度剥切力约为0.5 N,当压下率达到75%时,复合板的单位宽度剥切力达到了3.95 N.当铝板厚度为12.0 mm、铜带厚度为0.5 mm且压下率为60%时,复合板的单位宽度剥切力约为1 N,当压下率达到75%时,复合板的单位宽度剥切力达到了7.25 N.

图2 不同铜带厚度下复合板的剥切力与压下率的关系

Fig.2 Relationship between peeling force and total reduction rate of composite plate under different thickness of copper strips

对比铜带厚度对剥切力的影响可知,当压下率约为60%时,复合板的剥切力随铜带厚度减小而增加的趋势不明显;而当压下率约为75%时,复合板的剥切力随铜带减小而增加的趋势最明显,从铜带厚度为1 mm时的3.05 N增加到了铜带厚度为0.5 mm时的7.25 N.

不同厚度铜带轧制复合组元的变形协调性和剥切力测试结果表明,铜铝组元的厚度比对轧制复合具有明显影响.在轧制复合设备一定的前提下,铜铝厚度比存在一个最佳值,在这个值附近,铜铝的轧制复合效果最好.在试验所用轧制设备条件下,当铜铝厚度比为0.06时,轧制复合效果最佳.当铜铝厚度比继续减小时,复合效果与铜铝厚度比为0.06时的情况相差不大,但由于表面铜带层较薄,铜层被撕裂的趋势增大.

2.2 轧前表面处理的影响

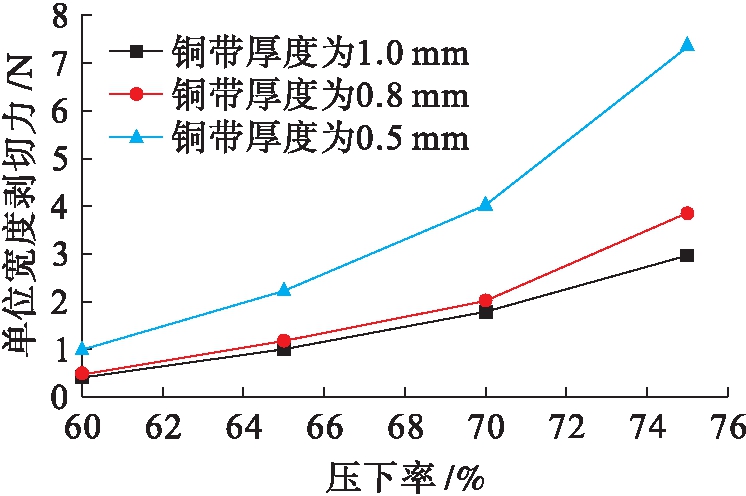

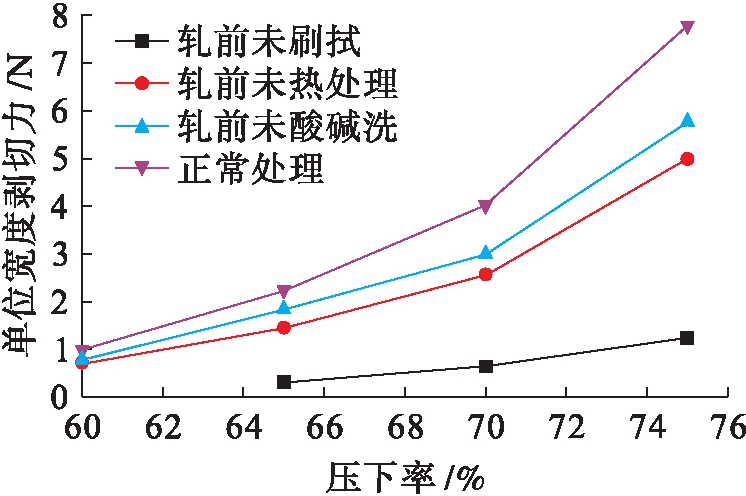

图3为不同轧制前处理工艺对复合板工艺剥切力的影响.由图3可见,对铜铝轧制复合效果影响最大的是刷拭处理,未经刷拭工艺处理制备的复合板剥切力最低,即使压下率达到75%,单位宽度剥切力也仅为1 N,当压下率小于65%时,基本不能实现复合.铜铝轧制前热处理对复合效果的影响也较大,经过软化处理后,铜铝组元为软态时的复合效果好于铜铝组元为硬态时的情况,复合板的剥切强度比未经热处理时约提高了70%~120%.根据粘结能量学说可知,金属原子间如要达到相互键合必须克服一定的能量限,当两个多晶体金属表面纯净接触并受到压挤时,由于多晶体的取向呈统计分布,因而首先在某些接触处的结晶键方向偶然吻合,或者由于能量起伏的原因,在高能处突破能量限而形成金属键,从而产生粘结并实现点结合.当铜和铝均为软状态时,其抗拉强度相差不是很大,在进行复合时不会使大量能量消耗在铝层的塑性变形上,从而使得铝层原子和铜层原子获得的能量较小,而在变形过程中使大部分能量集中到结合面上,使更多的接触点获得较大应力,即获得较多能量并形成金属键,出现较多点结合.当铜铝均为硬状态时,由于两者的弹性回复都对复合界面的分层起着破坏作用,使得复合效果较差.轧制前处理工艺中最小影响因素为酸碱洗处理,考虑到酸碱处理对环境的不利影响,当不进行酸碱处理也能够满足性能要求时,可以选择软化退火后直接刷拭处理,然后进行轧制复合.

图3 不同处理条件下复合板的剥切力与压下率的关系

Fig.3 Relationship between peeling force and total reduction rate of composite plate under different treatment conditions

2.3 铜铝界面结合与退火的影响

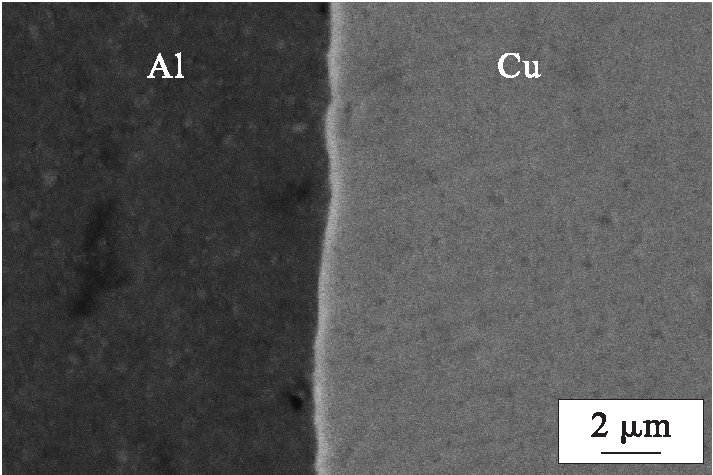

对采用12 mm厚铝板和0.5 mm厚铜带且压下率为70%时制备的铜铝复合板界面进行观察,其界面形貌如图4所示.由图4可见,铜铝复合界面在轧制态已经形成了一个白色互扩散区域,这是因为轧制过程中的大变形产生了轧制热,铜铝元素利用轧制热产生了相互扩散.

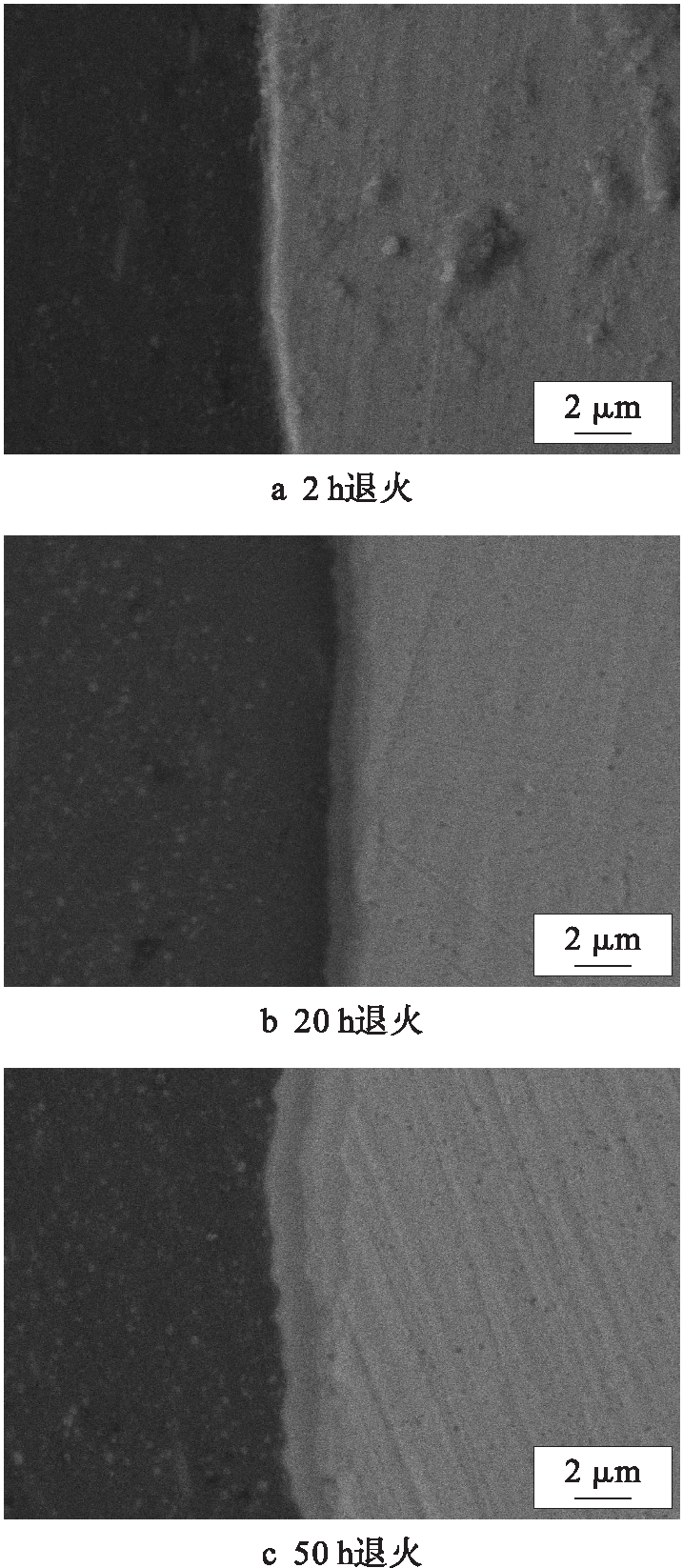

采用250 ℃退火处理,退火时间设定为2、20和50 h,进一步观察退火对铜铝复合界面层的影响.不同退火工艺下铜铝复合界面形貌如图5所示.由图5可见,在250 ℃下热处理2 h后,铜铝复合界面未形成明显扩散层,这与轧制态铜铝复合界面形貌相近,但互扩散距离小幅增加(见图5a).在250 ℃下热处理20 h后,铜铝复合界面形成了连续扩散层,扩散层厚度增加(见图5b).在250 ℃下热处理50 h后,铜铝复合界面出现了双扩散层,其中靠近铜层的扩散层不连续,同时扩散层厚度进一步明显增加(见图5c).

图4 轧制态复合板界面形貌

Fig.4 Interface morphology of as-rolled composite plate

图5 250 ℃退火下复合板界面形貌

Fig.5 Interface morphologies of composite plate under annealing at 250 ℃

3 结 论

采用冷轧复合工艺制备了铜铝铜复合板,针对轧制复合压下率和前处理工艺对复合效果的影响进行了分析,得出如下结论:

1)随着铜铝厚度比的逐渐变小,铜铝组元的压下率随着总压下率的增加而逐渐接近.当铝板厚度为12 mm、铜铝厚度比为0.06时,轧制复合效果最佳.

2)随着轧制压下率的增大,铜铝复合板的剥切力增大;当压下率大于70%后,剥切力增加幅度更为明显.

3)铜铝轧制复合的轧前处理中,刷拭处理对复合效果影响最大,铜铝软化退火热处理次之,酸碱洗处理的影响最小.

4)轧制态铜铝复合板结合界面出现了元素互扩散.在250 ℃下热处理20 h后,铜铝复合板界面形成了明显扩散层;在250 ℃下热处理50 h后,铜铝复合界面出现了双扩散层;扩散层厚度随退火时间的增加而增加.

[1] Li B,Zu G Y,Wang P.Microstructural development and its effects on mechanical properties of Al/Cu lami-nated composite[J].Transactions of Nonferrous Metals Society of China,2015,25:36-45.

[2] 黄宏军,张泽伟,王书生,等.铜铝薄板轧制复合工艺[J].沈阳工业大学学报,2009,31(5):531-535.

(HUANG Hong-jun,ZHANG Ze-wei,WANG Shu-sheng,et al.Roll-cladding technology for copper-aluminum thin sheet[J].Journal of Shenyang University of Technology,2009,31(5):531-535.)

[3] Lee K,Lee S E,Sung H K,et al.Influence of reduction ratio on the interface microstructure and mechanical properties of roll-bonded Al/Cu sheets[J].Materials Science & Engineering A,2013,583:177-181.

[4] 路王珂,谢敬佩,王爱琴,等.铜铝复合板界面组织和性能研究[J].特种铸造及有色合金,2014,34(2):198-200.

(LU Wang-ke,XIE Jing-pei,WANG Ai-qin,et al.Bonding interface structure and properties of copper and aluminum composite plate[J].Special Casting and Nonferrous Alloys,2014,34(2):198-200.)

[5] 袁武华,周静.退火温度对铜/铝复合板剥离性能的影响[J].湖南大学学报(自然科学版),2014,41(12):1-5.

(YUAN Wu-hua,ZHOU Jing.Effects of annealing temperature on peeling properties development of Cu/Al Bi-metal plates[J].Journal of Hunan University(Natural Science),2014,41(12):1-5.)

[6] 王平,刘静.铜/铝冷轧及界面组织和性能研究[J].稀有金属材料与工程,2014,43(9):2232-2236.

(WANG Ping,LIU Jing.Heat treatment technique and interface microstructure and property for cold-rolling copper-aluminum composite strip[J].Rare Metal Materials and Engineering,2014,43(9):2232-2236.)

[7] 路王珂,谢敬佩,王爱琴,等.退火温度对铜铝铸轧复合板界面组织和力学性能的影响[J].机械工程材料,2014,38(3):14-17.

(LU Wang-ke,XIE Jing-pei,WANG Ai-qin,et al.Effect of annealing temperature on interface micro-structure and mechanical properties of Cu/Al roll-casted composite plate[J].Materials for Mechanical Engineering,2014,38(3):14-17.)

[8] 程明阳,王爱琴,毛志平,等.铜铝复合板界面组织与性能[J].河南科技大学学报(自然科学版),2017,38(1):10-14.

(CHENG Ming-yang,WANG Ai-qin,MAO Zhi-ping,et al.Interface layer structure and properties of Cu/Al compound plate[J].Journal of Henan University of Science and Technology(Natural Science),2017,38(1):10-14.)

[9] 张衡,谢敬佩,尚郑平,等.冷轧压下率对Cu/Al复合板界面和性能的影响[J].河南科技大学学报(自然科学版),2015,36(1):9-12.

(ZHANG Heng,XIE Jing-pei,SHANG Zheng-ping,et al.Effects of cold-rolling reduction ratio on interface and performance of Cu/Al composite plate[J].Journal of Henan University of Science and Technology(Natural Science),2015,36(1):9-12.)

[10] 刘帅洋,王爱琴,吕世敬,等.铜铝层状复合材料界面特性及深加工研究进展[J].材料导报,2018,32(5):828-835.

(LIU Shuai-yang,WANG Ai-qin,LÜ Shi-jing,et al.Interfacial properties and further processing of Cu/Al laminated composite:a review[J].Material Guide,2018,32(5):828-835.)

[11] 刘盛.铜/铝冷轧复合板剥离性能及界面摩擦分析[J].材料开发与应用,2014,29(5):40-45.

(LIU Sheng.Peeling property and interface friction of cold roll bonding Cu/Al laminates[J].Development and Application of Materials,2014,29(5):40-45.)

[12] Maleki H,Bagherzadeh S,Mollaei-Dariani B,et al.Analysis of bonding behavior and critical reduction of two-layer strips in clad cold rolling process[J].Journal of Materials Engineering and Performance,2013,22(4):917-925.