近年来,在多种堆焊材料中药芯焊丝作为第四代焊接材料其发展较为迅速[1].根据合金体系不同,药芯焊丝可以分为铁基合金系、钴基合金系和镍基合金系等.铁基合金价格低廉且成分容易调整,能够满足许多不同工况要求.采用价格低廉且性能稳定的B元素作为合金中的主要添加元素引起了国内外科研工作者的广泛关注[2-4].在Fe-Cr-C合金中加入B元素,能够形成硬度和热稳定性都高于碳化物的硼化物或硼碳化物,从而使堆焊合金的硬度和耐磨性大幅度提高[5-6].目前关于硼的研究多集中在铸造硼合金和气体保护耐磨堆焊等方向[7-9],而关于采用合金元素自保护药芯焊丝制备铁基耐磨堆焊合金的研究较少.因此,本文制备了Fe-Cr-C-B自保护耐磨堆焊药芯焊丝,采用明弧堆焊方法在基体金属表面制备耐磨堆焊合金,研究了硼含量对Fe-Cr-C-B堆焊合金组织和性能的影响,研究结果对基础研究和工程化应用具有一定意义.

1 试验方法

采用药芯焊丝成型设备制备直径为2.8 mm、包粉率为45%的药芯焊丝,选用尺寸为16 mm×0.3 mm的H08A碳钢钢带.药粉由高碳铬铁(w(Cr)=60.6%,w(C)=8.24%)、硼铁(w(B)=18%)、石墨(纯度为99.5%)和铁粉(纯度大于99%)等粉末组成,并添加少量CaF2、CaO、Al2O3和Al粉末作为造渣剂.在试验过程中药芯焊丝药粉中铬、碳和造渣剂的质量分数分别为35%、10%和4%,硼的添加量分别为0%、1%、2%、3%和4%,余量为还原铁粉.

采用MZC-1250型埋弧焊机在尺寸为100 mm×80 mm×12 mm的Q235钢表面进行明弧堆焊试验,堆焊层数为三层.堆焊工艺参数为:电弧电压25~30 V,焊接电流200 A,焊接速度10 mm/s,焊丝干伸长15 mm.堆焊结束后,将堆焊试板表面打磨平整,在焊缝中间部位垂直于焊缝表面切取试样进行检测分析.

利用硝酸酒精溶液腐蚀金相试样后,分别采用OMLPUS BX-6型金相显微镜和S3400N型扫描电镜对堆焊层的显微组织进行观察.采用布鲁克D8型X射线衍射仪对堆焊层的物相进行分析.采用HRC-150型洛氏硬度计进行宏观硬度测定.采用HV-1000型维氏硬度计测量堆焊层组织的显微硬度,试验加载时间为10 s,施加载荷为0.1 kg,进行多点测量并取平均值作为最终结果.采用橡胶轮式湿砂磨料磨损试验机进行磨损试验,磨料为石英砂,磨损试验参数为:胶轮转速240 r/min,胶轮直径150 mm,胶轮表面压力1.5 MPa,磨损时间3 min.磨损前后分别采用分度值为0.1 mg的TG328A型分析天平测量试样质量,并计算出试样的磨损质量.完成磨损试验后,采用酒精溶液对磨损试样表面进行清理,然后利用S3400N型扫描电镜观察其磨损表面形貌.

2 试验结果及分析

2.1 堆焊层的显微组织分析

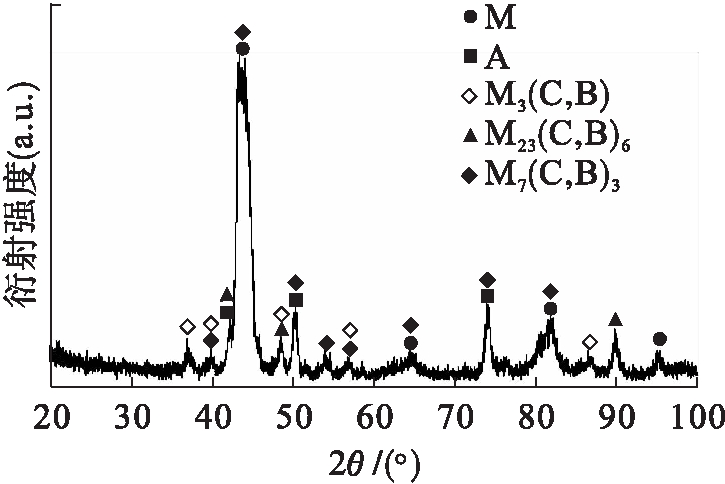

图1为当硼添加量为3%时堆焊层的XRD图谱.由图1可见,堆焊层的基体组织主要由马氏体和少量残余奥氏体组成,硬质相由M3(C,B)、M23(C,B)6和M7(C,B)3碳硼化物组成,其中M代表Fe和/或Cr元素.

图1 硼添加量为3%时堆焊层的XRD图谱

Fig.1 XRD spectrum of surfacing layer with B content of 3%

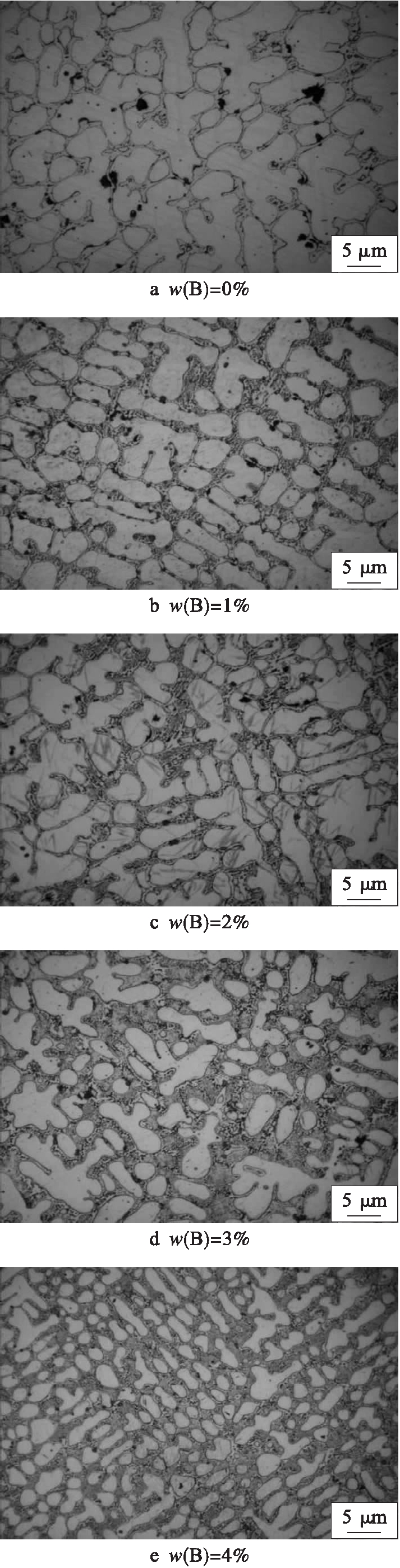

图2为不同硼添加量下堆焊层的金相组织形貌.表1为堆焊层的实际化学成分.结合图2和表1可以看出,该堆焊合金属于典型亚共晶组织,其显微组织主要由呈树枝状分布的奥氏体初生相(γ-Fe)和共晶硬质相(M3(C,B)、M23(C,B)6、M7(C,B)3)组成,且共晶硬质相呈连续网状分布在奥氏体初生相周围.当不添加硼时,奥氏体初生相较多,共晶硬质相较少(见图2a).随着硼添加量的不断增加,奥氏体初生相逐渐减少,共晶硬质相不断增加(见图2b~d).当硼的添加量为4%时,奥氏体初生相最少,晶粒最细小,而共晶硬质相最多(见图2e).在凝固过程中具有亚共晶成分的堆焊合金在液相中将首先析出奥氏体初生相,随着温度的不断下降,奥氏体初生相将逐渐长大.当温度下降到1 148 ℃时,残余液相会发生共晶转变并生成共晶硬质相.当不添加硼时,堆焊层中只有碳能与铬或铁元素反应生成共晶硬质相,由于碳含量有限,所以生成的共晶硬质相碳化物较少.随着硼的加入,硼在铁中的溶解度(α-Fe中溶解度小于0.000 4%,γ-Fe中溶解度小于0.02%)很小[10],促使大部分硼都被迁移到初生奥氏体周围液相中并参与共晶反应,所以生成的共晶硬质相碳硼化物增多.当碳含量一定时,碳硼化物的体积分数符合指数曲线y=7.078e0.822x的变化趋势,即随着硼添加量的增加,碳硼化物也随之增多[7].

图2 不同硼添加量下堆焊层的金相组织形貌

Fig.2 Microstructural morphologies of surfacing layer with different B contents

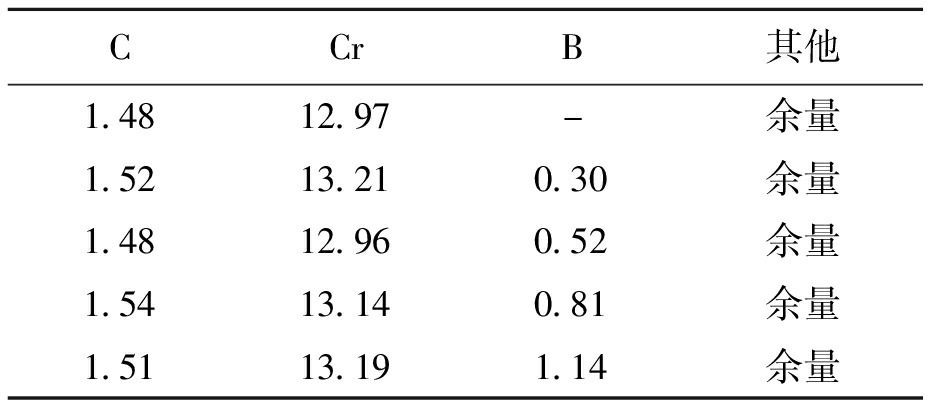

表1 堆焊层的化学成分(w)

Tab.1 Chemical composition of surfacing layer(w) %

CCrB其他1.4812.97-余量1.5213.210.30余量1.4812.960.52余量1.5413.140.81余量1.5113.191.14余量

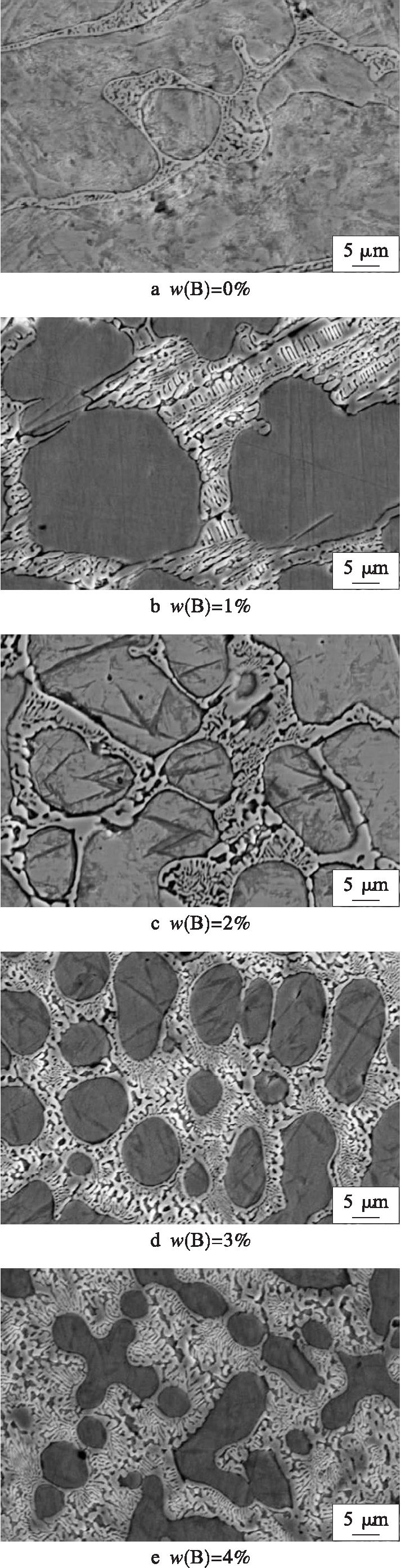

图3为不同硼添加量下堆焊层的扫描组织形貌.由图3可见,随着硼添加量的增多,碳硼化物硬质相逐渐增多,且形态也发生了变化.当硼的添加量为1%时,共晶组织大部分呈鱼骨状和蜂窝状,少量呈菊花状(见图3b).当硼的添加量为2%时,共晶组织中鱼骨状和蜂窝状组织有所减少,出现了菊花状组织(见图3c).随着硼添加量的继续增多,堆焊层中的菊花状和层片状组织不断增多,且还出现了块状组织(见图3d).当硼的添加量为4%时,堆焊层中的菊花状、层片状和块状组织最多(见图3e).另外,由图3还可以看出,随着硼添加量的增多,呈树枝晶状分布的初生奥氏体晶粒尺寸和数量逐渐减小,且晶粒中还有针状马氏体生成.这是由于当硼添加量较少时,未参加反应的铬元素固溶在初生奥氏体中,增加了初生奥氏体的稳定性,由于初生奥氏体在冷却过程中不发生相转变,因而堆焊层基体组织中残余奥氏体的含量较高.随着硼添加量的增多,硼和碳可以与铁或铬形成大量的碳硼化物,一方面降低了基体组织的含量,另一方面由于铬参加反应导致奥氏体的组织稳定性变差,使其在焊接快速冷却过程中转变为马氏体.另外,硼也可促进基体组织转变为马氏体.

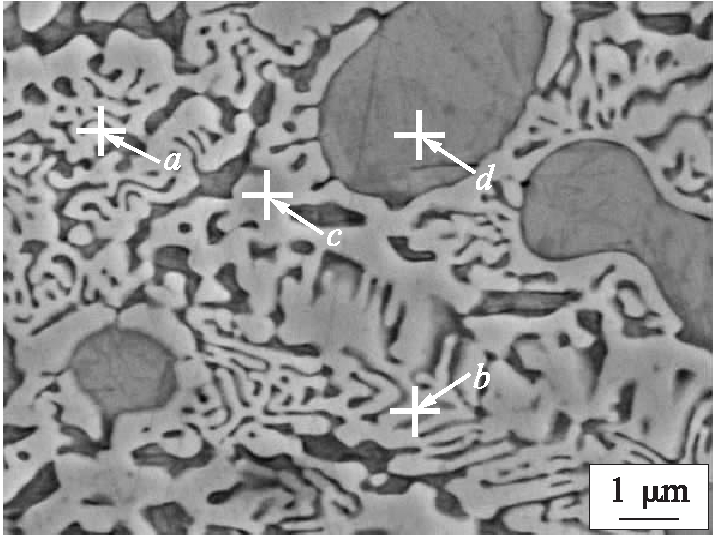

采用电子能谱仪对硼添加量为3%时堆焊层组织中的a~d点进行相成分分析(见图4),同时采用HV-1000型维氏硬度计测定各点组织的显微硬度.结果表明,a点主要元素C、B、Cr和Fe的原子分数分别为10.38%、10.93%、10.20%和68.49%,测定其显微硬度为1 059.1 HV,由此结果可以推断出该菊花状组织中(Cr+Fe)∶(C+B)≈23∶6,证明该组织为M23(C,B)6型碳硼化物.b点主要元素C、B、Cr和Fe的原子分数分别为10.61%、10.80%、10.45%和68.14%,测定其显微硬度为1 035.2 HV,由此结果可以看出该层片状组织中(Cr+Fe)∶(C+B)≈23∶6,证明该组织也为M23(C,B)6型碳硼化物.a点组织呈菊花状,而b点组织呈层片状,其形态不同,但经过检测它们都属于M23(C,B)6型碳硼化物.在层片状区域硼化物首先以非均匀形核方式长大并吸收周围的Cr、B和C等元素,同时促进了奥氏体的形成和长大,两相相互促进,交替形核,最终形成层片状形貌.在菊花状区域由于合金液相温度高于共晶温度,使得基体组织具有较高的过冷度,具有粗糙界面的固溶体生长超前于具有平滑界面的硼化物而任意长大,因而形成菊花状共晶组织.c点主要元素C、B、Cr和Fe的原子分数分别为17.61%,14.76%、16.11%和51.52%,测定其显微硬度为1 238.6 HV,由此结果可以看出该块状组织中(Cr+Fe)∶(C+B)≈7∶3,证明该组织为M7(C,B)3型碳硼化物.d点主要元素C、B、Cr和Fe的原子分数分别为6.75%、7.31%、3.7%和82.24%,测定其显微硬度为561.7 HV,由此结果可知该处组织为固溶了少量C、Cr和B元素的基体组织.在堆焊合金中由于硼的原子半径与碳相近,铬的原子半径与铁相近,当堆焊合金结晶形成碳化物时,硼能够取代碳原子的位置固溶在碳化物中,而铬原子可以置换部分铁原子,所以形成了M3(C,B)、M23(C,B)6和M7(C,B)3多元复合碳硼化物.在共晶碳化物中铬原子的置换和硼原子的固溶促使共晶碳化物产生了晶格畸变,因而组织的硬度和强度均得以提高.因此,M3(C,B)、M23(C,B)6和M7(C,B)3多元复合碳硼化物的生成有利于改善堆焊合金的耐磨性.

图3 不同硼添加量下堆焊层的SEM形貌

Fig.3 SEM morphologies of surfacing layer with different B contents

图4 硼添加量为3%时堆焊层的EDS分析

Fig.4 EDS analysis of surfacing layer with B content of 3%

2.2 堆焊层的耐磨性分析

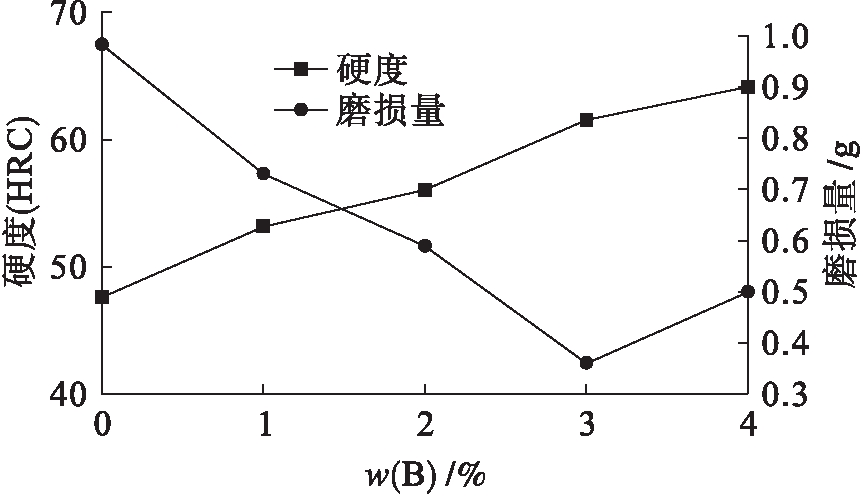

图5为不同硼添加量下堆焊层的硬度和磨损量曲线.由图5可见,当不添加硼时,堆焊层硬度最低,磨损量最大.随着硼的加入,堆焊层硬度增加,磨损量先减少后增加.当硼的添加量达到3%时,堆焊层的磨损量达到最小值0.362 9 g,此时其硬度为61.5 HRC.继续增加硼的添加量到4%时,堆焊层硬度达到最高值64 HRC,但磨损量与硼添加量3%时相比,却出现了增加趋势.这是由于随着硼添加量的增大,堆焊层中共晶硬质相增多,基体组织和晶粒尺寸减小,初生奥氏体相逐步转变为马氏体,碳硼化物增多,因而可以促使堆焊层硬度增加[11].堆焊层硬度增加后,磨料很难楔入并进行犁削,促使其耐磨性增加.但是,随着硼添加量的不断增大,当基体组织减少并转变为针状马氏体后,则不能为大量共晶硬质相提供良好的韧性支撑,导致共晶硬质相在与磨料相互作用时容易成块脱落,而且脱落的硬质相还会成为坚硬的磨料,因而堆焊层的耐磨性下降.由此可见,硼的最佳添加量为3%.

图5 不同硼添加量下堆焊层的硬度和磨损量曲线

Fig.5 Curves of hardness and wear amount of surfacing layer with different B contents

3 结 论

通过以上分析可以得到如下结论:

1)Fe-Cr-C-B堆焊合金的基体组织由马氏体和少量残余奥氏体组成,硬质相由M3(C,B)、M23(C,B)6和M7(C,B)3相组成.随着硼添加量的增多,基体组织转变为马氏体,且菊花状、层片状和块状硬质相增多.

2)M23(C,B)6和M7(C,B)3相硬度较高,当其在组织呈均匀弥散分布时,能够有效阻碍磨料的楔入与犁削作用,进而可以提高堆焊合金的耐磨性.

3)当硼的添加量为3%时,基体组织与共晶硬质相之间达到最佳匹配,堆焊层硬度为61.5 HRC,磨损量为0.362 9 g,此时堆焊层耐磨性最佳.

[1] 张文钺.21世纪我国焊接材料的发展前景[J].焊接技术,2009,29(4):38-40.

(ZHANG Wen-yue.The development prospect of China’s welding materials in twenty-first century[J].Welding Technology,2009,29(4):38-40.)

[2] 庄明辉,李慕勤,王军,等.碳化硼对粉/丝复合堆焊高硼铁基合金组织结构的影响[J].焊接学报,2015,36(10):57-60.

(ZHUANG Ming-hui,LI Mu-qin,WANG Jun,et al.Influence of BC on microstructure of high boron content iron-based alloy in hybrid powder/wire overlay welding[J].Transactions of the China Welding Institution,2015,36(10):57-60.)

[3] 彭振,刘宁,吴朋慧,等.硼元素对CoCrCu0.5FeNi高熵合金组织和性能的影响[J].金属热处理,2017,42(6):153-156.

(PENG Zhen,LIU Ning,WU Peng-hui,et al.Effect of boron addition on microstructure and properties of CoCrCu0.5FeNi high entropy alloy[J].Heat Treatment of Metals,2017,42(6):153-156.)

[4] Liu X T,Lei W B,Ma L J,et al.Effect of boron on the microstructure,phase assemblage and wear properties of Al0.5CoCrCuFeNi high-entropy alloy[J].Rare Metal Materials and Engineering,2016,45(9):2201-2207.

[5] 王玉,勾健,刘政军.B、Ti联合作用下堆焊层显微组织和生长机制[J].沈阳工业大学学报,2017,39(6):635-639.

(WANG Yu,GOU Jian,LIU Zheng-jun.Microstructure and growth mechanism of surfacing layer under combined effect of B and Ti[J].Journal of Shenyang University of Technology,2017,39(6):635-639.)

[6] 汪圣林,崔丽,贺定勇,等.亚共晶Fe-Cr-B-C系堆焊合金的组织及耐磨性[J].热加工工艺,2016,45(1):30-33.

(WANG Sheng-lin,CUI Li,HE Ding-yong,et al.Microstructure and wear resistance of hypoeutectic Fe-Cr-B-C hardfacing alloys[J].Hot Working Technology,2016,45(1):30-33.)

[7] 宋绪丁,刘海明,符寒光,等.硼含量对高硼铁基合金组织和性能的影响[J].铸造,2008,57(5):498-501.

(SONG Xu-ding,LIU Hai-ming,FU Han-guang,et al.Effect of boron concentration on microstructure and properties of high-boron low-carbon ferro-matrix alloy[J].Foundry,2008,57(5):498-501.)

[8] 王智慧,万国力,贺定勇,等.Fe-Cr-B-C堆焊合金的组织与耐磨性[J].材料工程,2014(9):57-62.

(WANG Zhi-hui,WAN Guo-li,HE Ding-yong,et al.Microstructures and wear resistance of Fe-Cr-B-C hardfacing alloys[J].Journal of Materials Engineering,2014(9):57-62.)

[9] 庄明辉,李慕勤,王军,等.氮气保护粉/丝复合堆焊高硼铁基合金的组织及结构[J].焊接学报,2015,36(9):60-64.

(ZHUANG Ming-hui,LI Mu-qin,WANG Jun,et al.Microstructure of high carbon and high boron ferroalloy made with hybrid powder/wire overlaying under nitrogen protection[J].Transactions of the China Welding Institution,2015,36(9):60-64.)

[10] Rokebrand P,Sigalas I.Fe-Cr-C composites produced using spark plasma sintering[J].International Journal of Refractory Metals and Hard Materials,2015,49:320-326.

[11] 蒋德兵,贺定勇,周正,等.Fe-15Cr-3.5B-xC堆焊合金微观组织与耐磨性的研究[J].焊接,2017(7):28-31.

(JIANG De-bing,HE Ding-yong,ZHOU Zheng,et al.Microstructure and wear resistance of Fe-15Cr-3.5B-xC hardfacing alloys[J].Welding and Joining,2017(7):28-31.)