钛合金具有质量轻、硬度高、熔点高的特点,具有广泛的应用前景.但因其硬度较高,不易于切割,所以钛合金的切割加工功能较差,在一定程度上制约了钛合金的应用[1-2].钛合金的切割效率主要是受其化学活性、变形系数、弹性模量以及粘刀情况等影响[3],因为钛合金对切割刀具的材料具有较强的化学亲和性,在切割温度较高或切割力度较大的情况下,钛合金很容易与切割刀具产生粘连进而造成磨损.邱德元等[4]研究了切削速度对不同硬质合金刀具切削磨损机理,认为高速切削时选用YW类刀具更为适合;张家雨等[5]探究了快速切割Ti6Al4V过程中切割刀具几何参数(前角、后角、刀尖弧度半径)对切割力度的影响,发现正的前角值越小,越有利于锯齿切屑的形成,前角增大会导致锯齿化程度减弱;孙富建等[6]通过模型计算发现随着切割速度的不断提高,切割绝热剪切带的形变程度不断增加,绝热剪切带的宽度及距离不断减小.刀具加工相关的几何参数主要包含切削厚度、进给速度、刀前角等[7].于天琪等[8]利用计算机模拟仿真技术分析了刀尖圆弧半径对切削温度、切削力、切削区应力分布的影响;陈国三等[9]研究了锯齿形切屑绝热剪切带的变形情况,阐明了在热力耦合作用条件下剪切带的转变规律.因此,研究切削加工工艺参数对切削形貌以及绝热剪切的影响具有十分重要的意义,对于提高Ti6Al4V合金切削效率具有重要的参考价值.

1 材料与方法

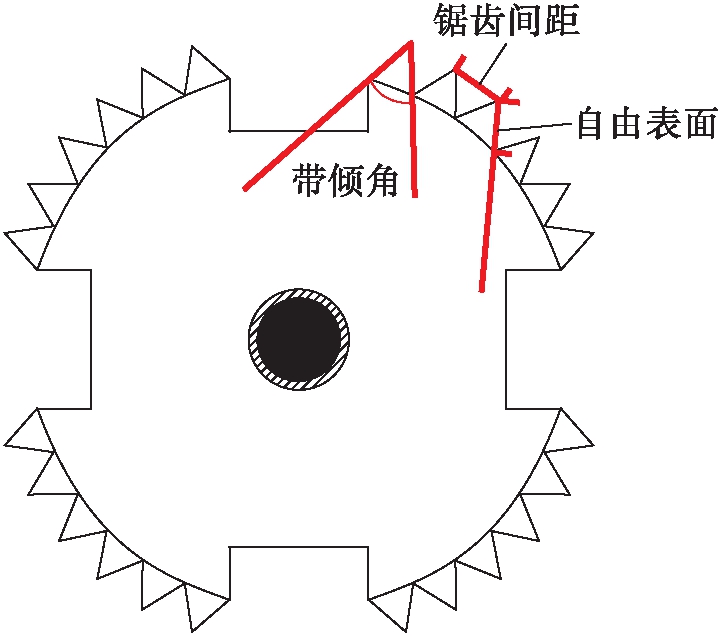

传统的钛合金切割加工方法只考虑单一的加工影响因素,由此得到的加工效果并不理想.为了有效解决传统方法存在的问题,提出一种新的钛合金切割加工方法,充分考虑所有的加工影响因素(切削速度、进给速度和刀具前角度),根据影响因素对锯齿金相的齿距、自由表面、带倾角以及带宽进行测量,进而分析出切削工艺参数对Ti6Al4V合金切屑形貌的影响规律.

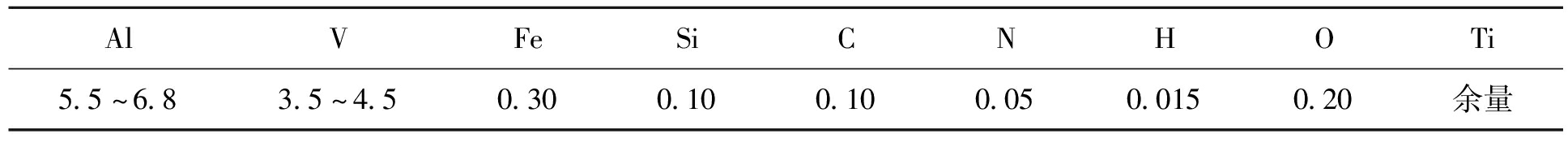

实验用Ti6Al4V合金为φ80 mm棒材,化学成分如表1所示.加工前热处理工艺为760 ℃退火保温1.5 h,然后空冷至室温,杜绝原材料生产过程中局部应力的产生,使其具有均匀稳定的组织性能,并且还能够具有一定的韧性.实验采用的切削速度为250和350 m/min,进给速度为0.3、0.4、0.5 mm/r,刀具前角度分别为0°和8°.对获得的切屑进行筛选后,进行冷镶、磨样、抛光和侵蚀等处理,采用体积分数为10%HF+5%HNO3+85%H2O的侵蚀液腐蚀,利用蔡司光学显微镜观察其微观形貌.对锯齿金相的齿距、自由表面、带倾角和带宽进行测量,示意图如图1所示.

表1 Ti6Al4V的化学成分

Tab.1 Chemical composition of Ti6Al4V alloy %

AlVFeSiCNHOTi5.5~6.83.5~4.50.300.100.100.050.0150.20余量

图1 相关参数测量示意图

Fig.1 Schematic diagram for measurement of related parameters

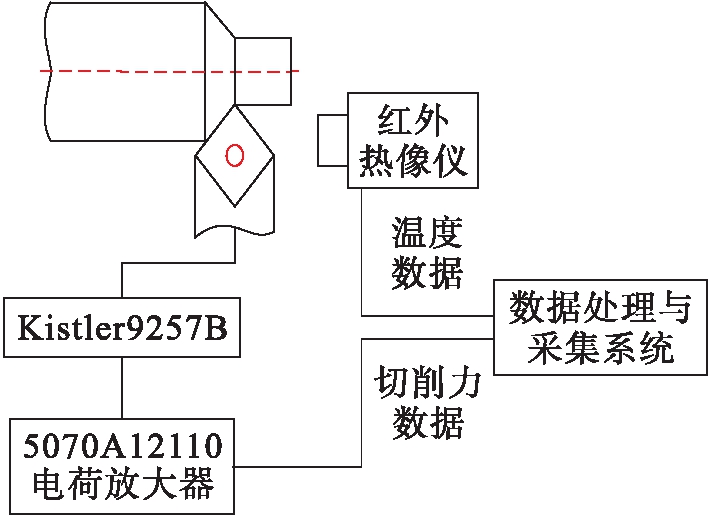

根据上述过程,采用日本FANUC数控系统研究切削工艺参数对Ti6Al4V合金切屑形貌的影响规律.该数控系统的最大转速可达4 500 r/min,系统的组建主要包括Kistler9257B测力仪、数据采集卡、电荷放大器等,利用该数控系统能够对Ti6Al4V合金的切削力进行准确测量,确保研究结果的准确性.数控系统的整体架构,即Ti6Al4V合金切削力测量与控制系统的整体架构图如图2所示.

图2 控制系统的整体架构图

Fig.2 Overall architecture of control system

2 结果与分析

为了验证所提切割加工方法的有效性和实用性进行了如下实验:分别将切削速度、进给速度和刀具前角度作为实验变量,将锯齿金相的齿距、自由表面、带倾角以及带宽作为测量指标进行实验测试,得出实验结果并对结果进行分析,从而分析切削工艺参数对Ti6Al4V合金切屑形貌的影响规律.

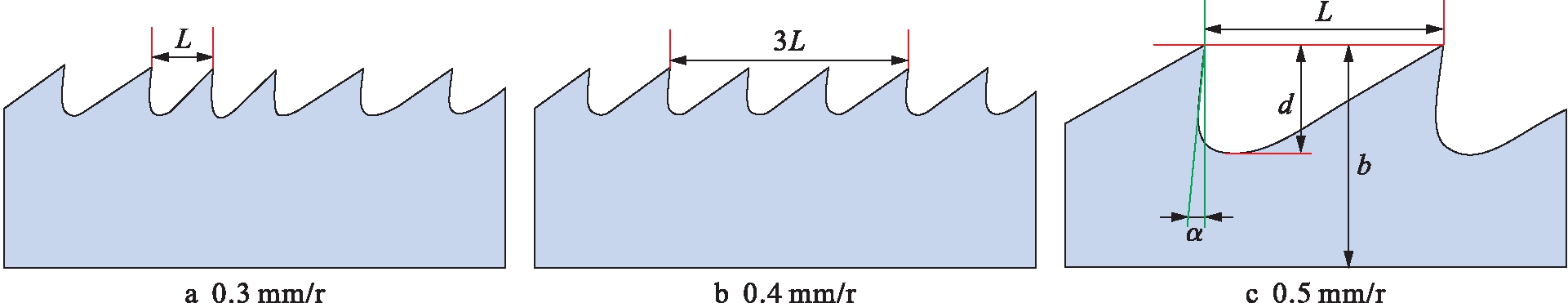

图3为不同进给速度条件下获得的切削形貌图,图3中α表示锯齿与锯面的夹角,b表示锯面到锯齿的高度,d表示锯面边缘到锯齿的高度,L表示相邻锯齿之间的距离.由图3可知:随着进给速度(即刀具沿着被加工棒材轴线方向运动的速度)的递增,系统的切屑形态发生了明显的变化.在进给速度分别为0.3、0.4、0.5 mm/r时,锯齿数量分别为5、4、3,说明随着进给速度提高,锯齿数量逐渐减少,锯齿间距呈现出逐渐增加的趋势.

图3 不同进给速度条件下的切削形貌

Fig.3 Cutting morphologies at different feeding speeds

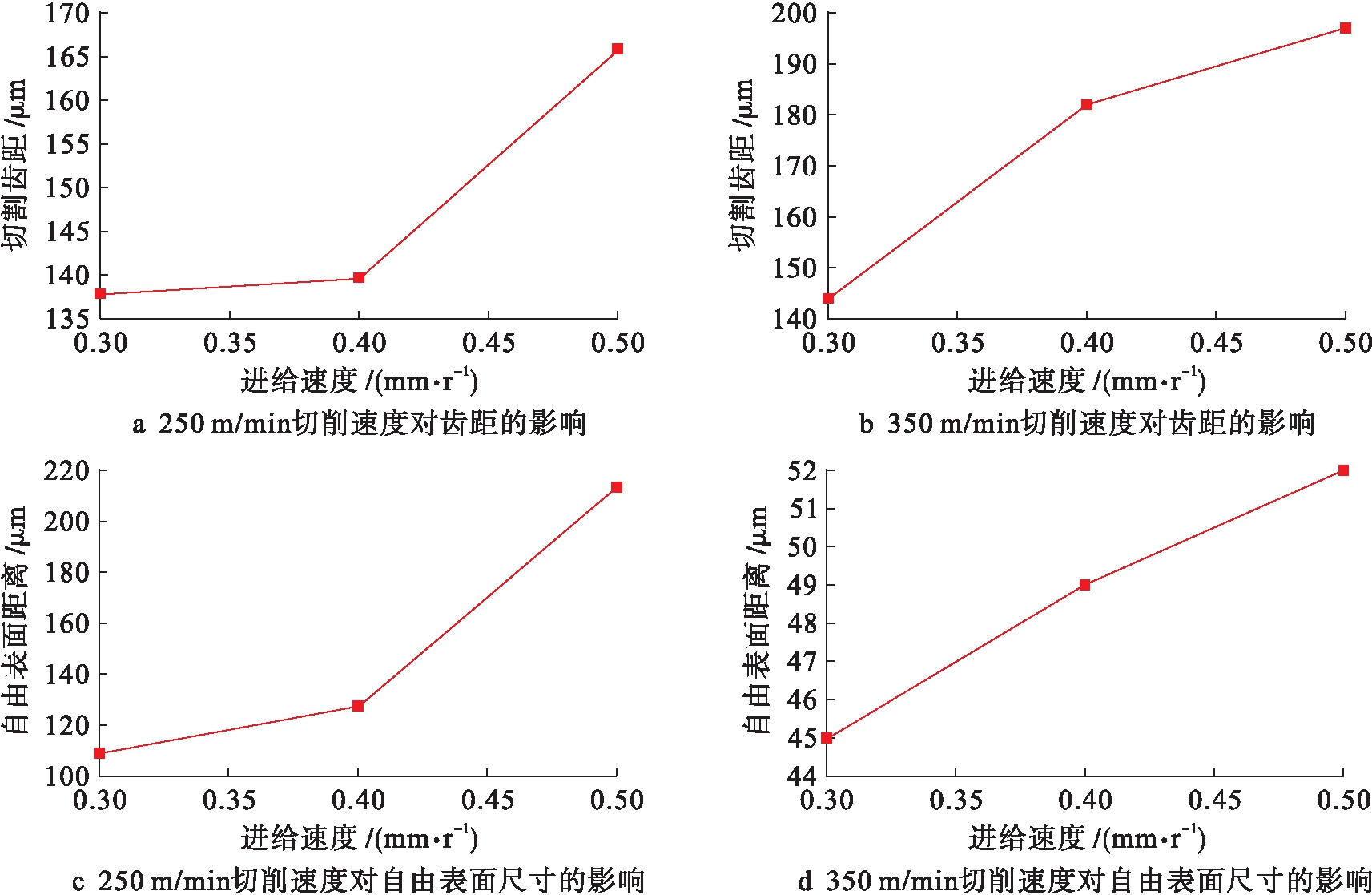

为进一步验证金相观察结果,对不同切削速度下切屑相关数据进行测量,进给速度对齿距和自由表面尺寸的影响如图4所示.当切削速度为250 m/min,进给速度分别为0.3、0.4、0.5 mm/r时,齿距分别是136、140、167 μm,自由表面距离分别是109、127、213 μm,两者都逐渐提高.切削速度是棒材切削时沿着圆周方向的速度,而进给速度是刀具沿着棒材轴线方向的速度,提高进给速度能够直接增大切屑的宽度(区别于剪切带角减小的作用).当刀具前角和切削速度都相同时,更大的进给速度会增加被切削表层金属的宽度,这将从另外一个方向上增加剪切的长度,致使剪切面积增大,剪切滑移变形阻力大,锯齿化程度提高;另一方面随着接触面积的提高,切屑整体上能够更好地承受切削力,进而更稳定地进行绝热剪切,可以体现在切屑形态上,锯齿数量、齿距和自由表面距离都会得到提高,锯齿化程度增强.进给速度相同时,切削速度增加也使得齿距增大,且影响较为显著.

图4 进给速度对齿距和自由表面尺寸的影响

Fig.4 Effect of feeding speed on tooth pitch and free surface size

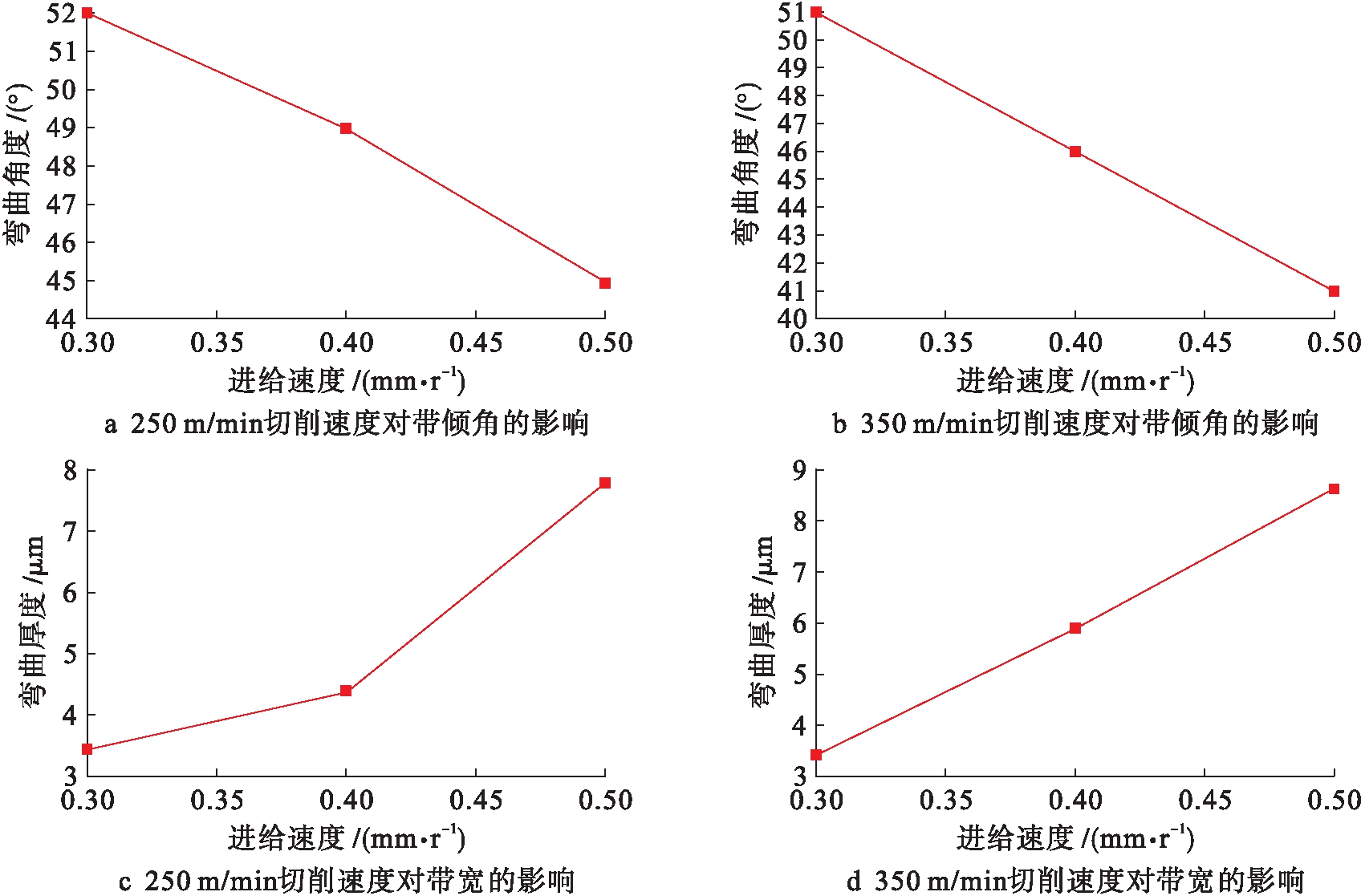

图5显示了进给速度对带倾角与带宽的影响.随着进给速度的提高,锯齿形切屑的剪切带倾角有明显的下降,同时绝热剪切带的宽度也在逐步提升.在250 m/min的切削速度下,进给速度从0.3 mm/r增加到0.5 mm/r时,剪切带的宽度分别为3.4、4.4、7.8 μm,而其对应带倾角分别为52°、49°、45°,逐渐减小.

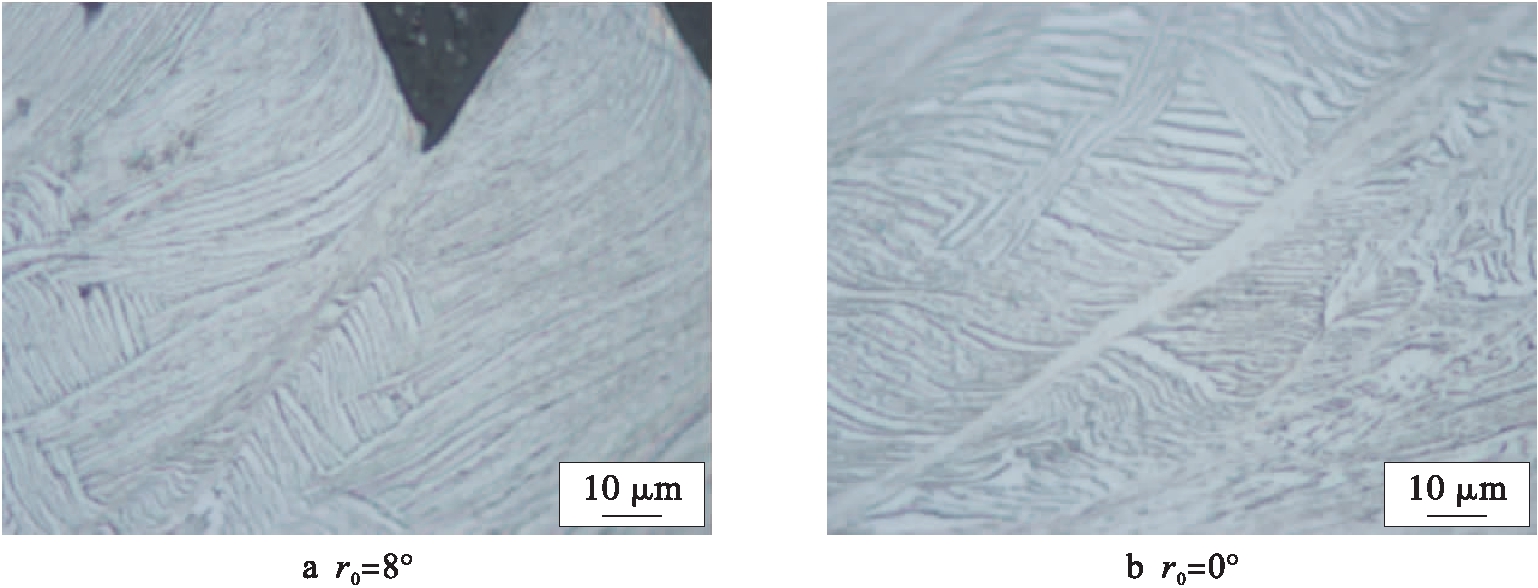

刀具前角对锯齿的形貌有很大程度的影响,图6是在切削厚度为0.3 mm、切削速度为250 m/min条件下,刀具前角分别为8°和0°时的剪切带微观形貌.观察分析发现,图6a中的剪切带为典型的无规则形变带组织,杂乱而无序,附近的组织与基体组织相近,正是由于未发生绝热剪切而形成的;而图6b中剪切带为明显的转变带组织,转变带的形貌与基体组织完全不一样,因为切削时发生了绝热剪切.由图6也可以看出,图6a的剪切带倾角相比于图6b剪切带倾角更大.

图5 进给速度对带倾角和带宽的影响

Fig.5 Effect of feeding speed on band inclination angle and bandwidth

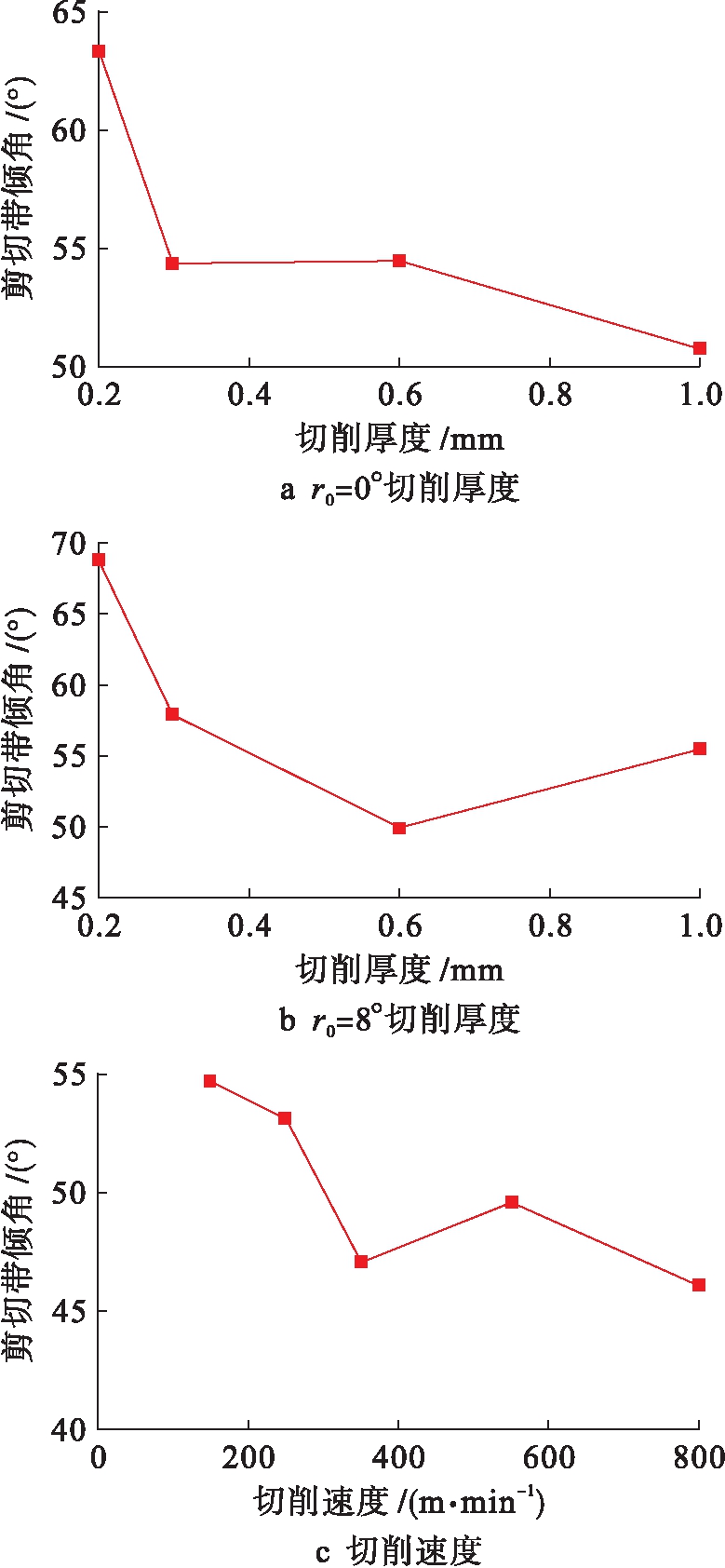

剪切带倾角是指剪切带与切屑底面所形成的夹角,在不同切削条件下剪切带倾角变化如图7所示.

图6 不同刀具前角下剪切带微观形貌

Fig.6 Microstructures of shear band under different tool rake angles

图7a、b为切削厚度、刀具前角与剪切带倾角的变化关系曲线,当刀具前角为0°时,剪切带倾角从63.21°降至50.80°;刀具前角为8°时,剪切带倾角从68.93°降至最低时为49.8°,由此可见,剪切带倾角随着切削厚度的增大而减小,而刀具前角的变化对剪切带倾角的影响不大.图7c为切削速度与剪切带倾角的关系,剪切带倾角从54.63°降至最低时为46.17°,由此可知随着切削速度的增加,剪切带倾角逐渐减小.

3 结 论

本文从切削工艺参数的角度出发,探究其对Ti6Al4V合金切屑形貌的影响规律.以Ti6Al4V合金φ80 mm棒材作为研究对象,采用760 ℃退火热处理钛合金棒材,经1.5 h保温冷却后,分别采用250和350 m/min的切削速度,前角度为0°和8°的刀具对冷却至室温的钛合金进行切削,同时给出了三种不同的进给速度条件下,Ti6Al4V合金切屑形貌的变化规律.分析实验结果可得:

图7 不同条件下剪切带倾角变化曲线

Fig.7 Change curves of inclination angle of shear band under different conditions

1)随着进给速度的增加,锯齿间距和自由表面尺寸显著增加.

2)随着进给速度的增加,剪切带倾角随着切削厚度的增大而减小.

3)当刀具前角为0°时,剪切带倾角从63.21°降至50.80°;当刀具前角为8°时,剪切带倾角从68.93°降至最低49.8°,刀具前角的变化对剪切带倾角的影响不大.

[1] 刘丽娟,吕明,武文革,等.高速铣削钛合金Ti-6Al-4V切屑形态试验研究[J].机械工程学报,2015,51(3):196-205.

(LIU Li-juan,LÜ Ming,WU Wen-ge,et al.Experimental study on the chip morphology in high speed milling Ti-6Al-4V alloy[J].Journal of Mechanical Engineering,2015,51(3):196-205.)

[2] 吴明阳,赵旭,计伟,等.PCBN刀具切削高温合金锯齿形切屑形成机理[J].机械工程学报,2016,52(3):179-186.

(WU Ming-yang,ZHAO Xu,JI Wei,et al.Generation mechanism of saw-tooth chip in turning of GH4169 with PCBN tool[J].Journal of Mechanical Engineering,2016,52(3):179-186.)

[3] 刘正,张峰,毛萍莉,等.AZ31B镁合金和6065铝合金动态压缩行为数值模拟[J].沈阳工业大学学报,2018,40(3):258-263.

(LIU Zheng,ZHANG Feng,MAO Ping-li,et al.Numerical simulation for dynamic compression behavior of AZ31B magnesium alloy and 6065 aluminum alloy[J].Journal of Shenyang University of Technology,2018,40(3):258-263.)

[4] 邱德元,冯吉路.Ti-6Al-4V钛合金高速切削锯齿化灵敏度仿真分析[J].组合机床与自动化加工技术,2018(11):121-124.

(QIU De-yuan,FENG Ji-lu.Simulation analysis of serrated degree sensitivity in high speed machining of Ti-6Al-4V titanium alloy[J].Modular Machine Tool & Automatic Manufacturing Technique,2018(11):121-124.)

[5] 张家雨,唐德文,彭聪,等.基于ABAQUS的钛合金高速切削有限元模拟[J].机械工程与自动化,2018(2):73-75.

(ZHANG Jia-yu,TANG De-wen,PENG Cong,et al.Titanium alloy high speed cutting finite element simulation based on ABAQUS[J].Mechanical Engineering & Automation,2018(2):73-75.)

[6] 孙富建,苏飞.切削参数对粉末冶金材料切屑形貌的影响[J].装备制造技术,2017(9):50-53.

(SUN Fu-jian,SU Fei.Influence of cutting parameters on chip morphology of powder metallurgy material[J].Equipment Manufacturing Technology,2017(9):50-53.)

[7] 许清,任斐,赵威,等.超低温大进给铣削Ti6Al4V钛合金的刀具磨损试验研究[J].工具技术,2018,52(5):30-38.

(XU Qing,REN Fei,ZHAO Wei,et al.Experimental study on tool wear in cryogenic high feed milling of Ti-6Al4V[J].Tool Engineering,2018,52(5):30-38.)

[8] 于天琪,王忠生,田兴志,等.微铣削Ti6Al4V刀具磨损机理研究[J].长春理工大学学报,2017,40(3):32-37.

(YU Tian-qi,WANG Zhong-sheng,TIAN Xing-zhi,et al.Tool wear mechanisms in micro-milling of Ti6Al4V[J].Journal of Changchun University of Science and Technology,2017,40(3):32-37.)

[9] 陈国三,黄晓华,陈龙高,等.钛合金Ti6Al4V高速铣削三维有限元仿真分析[J].组合机床与自动化加工技术,2016(4):43-46.

(CHEN Guo-san,HUANG Xiao-hua,CHEN Long-gao,et al.FEM simulation and analysis for three-dimensional milling process of titanium alloy Ti6Al4V[J].Modular Machine Tool & Automatic Manufacturing Technique,2016(4):43-46.)