钛及钛合金是20世纪50年代发展起来的一种重要金属,因其具有质量轻、强度高、耐腐蚀、生物相容性好等一系列优良特点,被广泛应用于航空航天、船舶、化工、医疗器械等领域,并创造了巨大的经济和社会效益.但是,钛及钛合金的高温抗氧化性较差,特别是当温度超过600 ℃时,钛及其合金的氧化及氧脆特性降低了其强度及塑韧性,制约了其使用范围.因此,需要对钛合金进行表面改性,使基体与改性涂层性能优点结合起来,在提高了其高温抗氧化性的同时,保证了钛合金优异的使用性能[1-4].

在众多金属元素中,Al元素是亲氧性较好的元素,高温下可以优先与O元素发生反应生成稳定的Al2O3氧化膜,从而隔绝氧气对基体的进一步腐蚀,有效提高了基体的高温抗氧化性能,延长了基体的使用寿命.NiAl相是一种典型的有序二元相,其熔点高、密度低、抗氧化性能好,因而可以进一步保护基体.目前Ni/Al涂层备受青睐,广泛应用于许多高温零部件的保护.本文采用等离子喷涂技术在纯钛表面制备了纯Ni层,然后采用电弧喷涂方法制备Al涂层,随后对喷涂后试件进行激光重熔和高温连续氧化试验,研究了该复合涂层的反应扩散行为及高温抗氧化性[5-10].

1 试 验

1.1 试验材料及设备

基体选用尺寸为50 mm×50 mm×4 mm的工业纯钛.喷涂前采用丙酮清洗表面油污,再用刚玉砂进行喷砂处理,从而粗化表面.利用PRAXAIR3710型等离子喷涂设备喷涂Ni层,Ni粉粒度为15~53 μm(纯度≥99.99%),喷涂电压为42 V,喷涂电流为600 A,送粉率为20 g/min,喷涂距离为200 mm.采用自制XDP-5型电弧喷涂设备喷涂Al层,喷涂材料选用直径为2 mm的纯Al丝(纯度≥99.99%),喷涂电压为30 V,喷涂电流为200 A,雾化压力为0.75 MPa,喷涂距离为200 mm.对涂层进行喷丸处理,从而降低孔隙率并提高涂层致密度.弹丸直径为0.4 mm,喷丸压力为0.65 MPa,喷丸距离为100 mm.对试件进行激光重熔处理,激光功率为1 000 W,扫描速度为5 mm/s.

1.2 氧化试验

将激光重熔处理后的试件放入陶瓷舟中,在加热炉内加热至800 ℃并连续氧化40 h,每隔2 h取出试件,在空气中冷却至室温,利用电子天平称量试件氧化增重质量并绘制氧化动力学曲线.

1.3 涂层组织结构及相结构表征

采用日立S3400扫描电子显微镜(SEM)观察涂层的组织形貌,采用能谱仪(EDS)分析涂层中的元素分布.采用SHIMADZU XRD-7000型X射线衍射仪分析涂层的相组成,试验中管电压为40 kV,管电流为100 mA,扫描速度为8 (°)/min,扫描角度为20°~90°.

2 结果与分析

2.1 Ni/Al涂层组织变化

2.1.1 喷涂涂层形貌

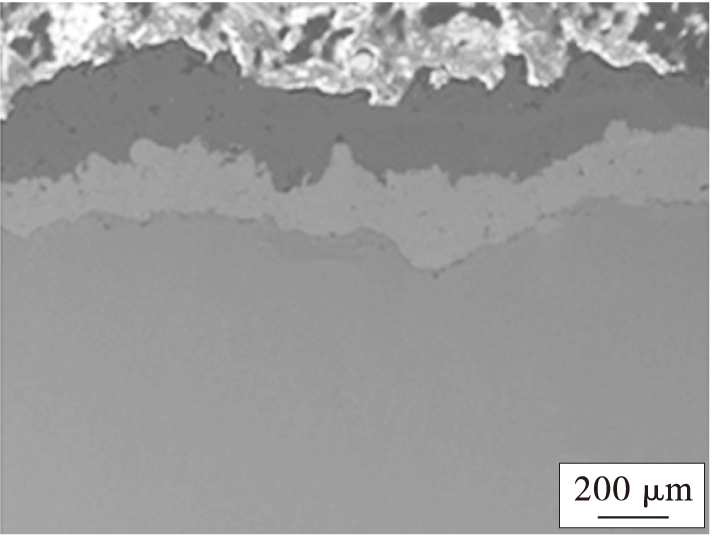

图1为Ni/Al复合涂层与基体界面的SEM形貌.由图1可知,复合涂层为层状结构,与基体呈波浪式连接且与其具有明显界限.涂层致密,孔洞较少.

图1 喷涂涂层截面的SEM形貌

Fig.1 SEM morphology of cross section of sprayed coating

2.1.2 激光重熔后涂层形貌

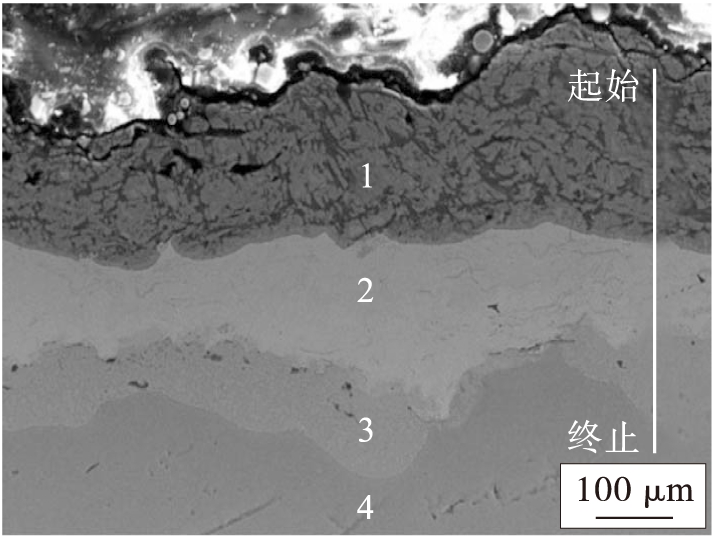

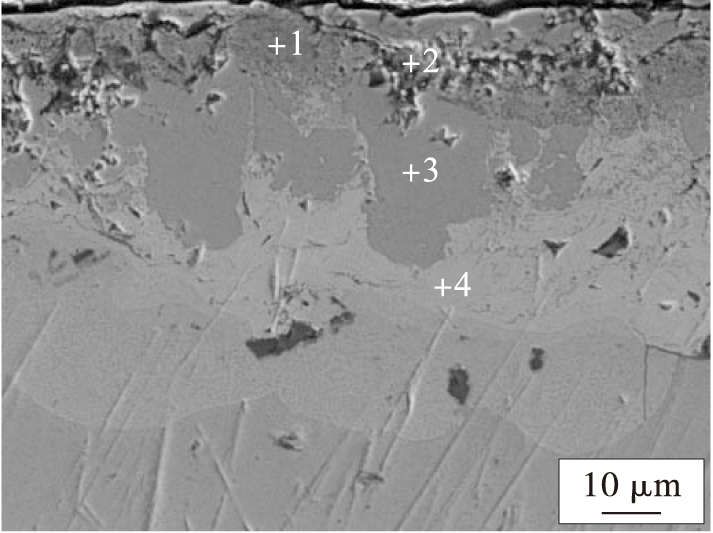

图2为激光重熔后Ni/Al复合涂层与基体界面的SEM形貌.由图2可见,Ni层与Al层之间的显微组织发生了明显变化,几乎全部的Al与Ni均发生了反应.图2中区域1为Ni/Al层,区域2为Ni层,区域3为Ni/Ti层,区域4为基体Ti层,具体能谱分析结果如表1所示.

图2 激光重熔处理后涂层截面的SEM形貌

Fig.2 SEM morphology of coating cross section after laser remelting

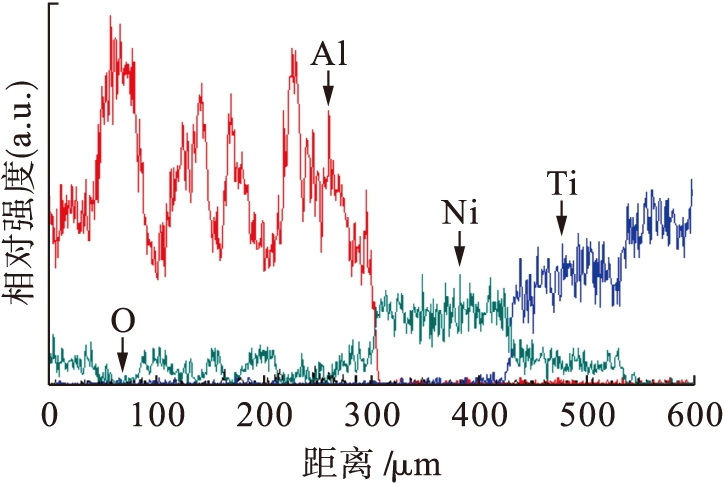

结合图2和表1可知,1区域中Ni和Al的原子比约为2∶3,接近于镍铝系中Ni2Al3相的原子比,表明Ni与Al之间发生了互扩散.对图2标记处进行线扫描,结果如图3所示.由图3可见,复合涂层中的Al含量呈现波动分布,而Ni含量相对稳定,无论是在涂层还是在基体中,O含量都几乎为零,表明氧气未进入涂层,因而涂层对基体保护良好.

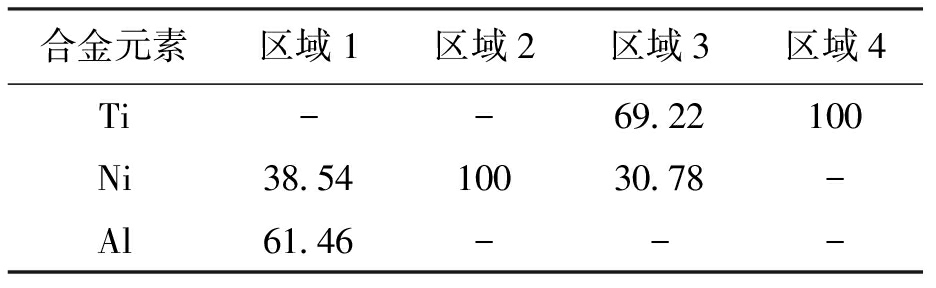

表1 激光重熔处理后涂层的成分分析

Tab.1 Composition analysis for coating after laser remelting %

合金元素区域1区域2区域3区域4Ti--69.22100Ni38.5410030.78-Al61.46---

图3 激光重熔处理后涂层的线扫描分析

Fig.3 Linear scanning analysis of coating after laser remelting

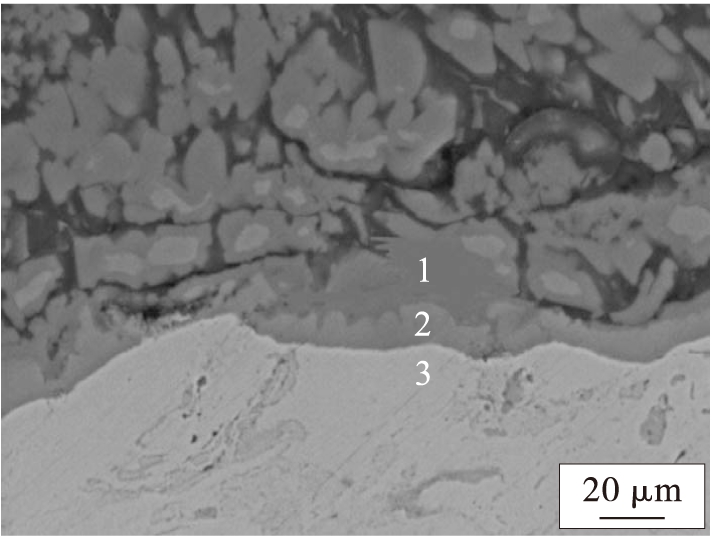

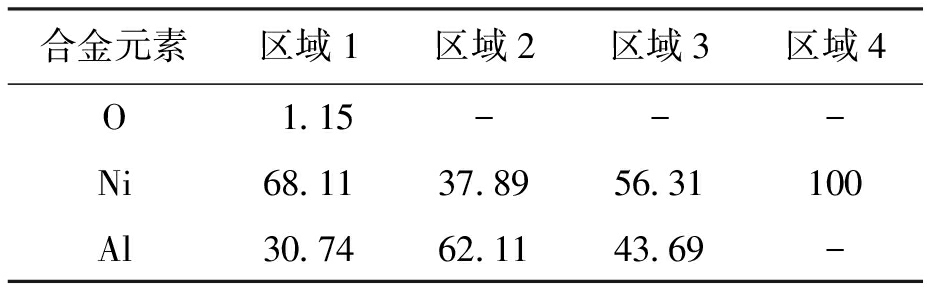

图4为Ni/Al复合涂层与与Ni层交界处的SEM形貌,相应能谱分析结果如表2所示.由表2可见,区域1中Ni与Al原子比约为2∶3,对应Ni2Al3相;区域2中Ni与Al原子比接近1∶1,对应NiAl相,且该相具有良好的高温抗氧化性能.

图4 涂层与Ni层交界处的SEM形貌

Fig.4 SEM morphology for interface between coating and Ni layer

表2 涂层与Ni层交界处的成分分析

Tab.2 Composition analysis for interface between coating and Ni layer %

合金元素区域1区域2区域3Ni37.8949.65100Al62.1150.35-

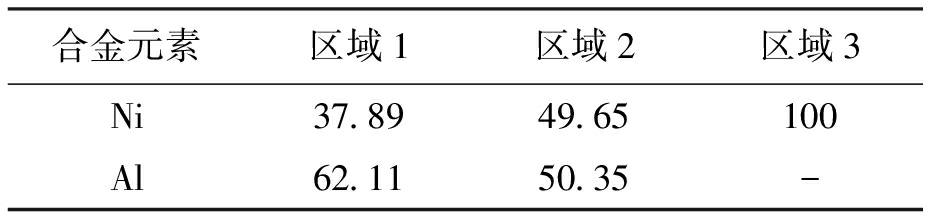

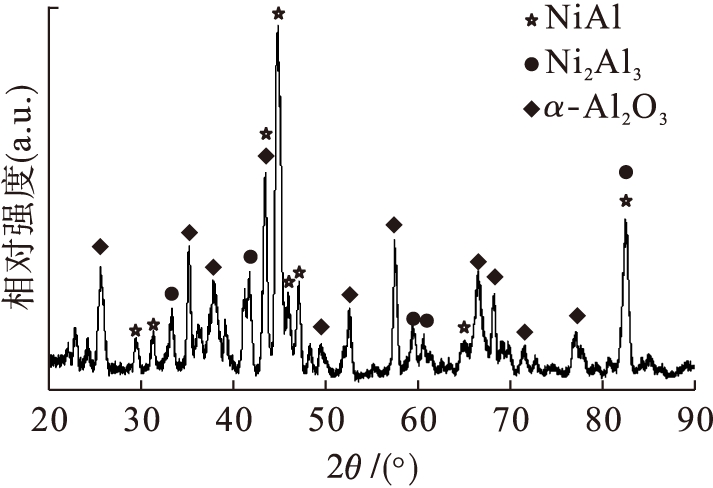

对激光重熔后的涂层表面进行XRD分析,结果如图5所示.由图5可见,涂层表面绝大多数相为Ni2Al3金属间化合物,这种金属间化合物会提高基体的高温抗氧化性能.

图5 激光重熔处理后涂层表面的XRD图谱

Fig.5 XRD spectrum of coating surfaceafter laser remelting

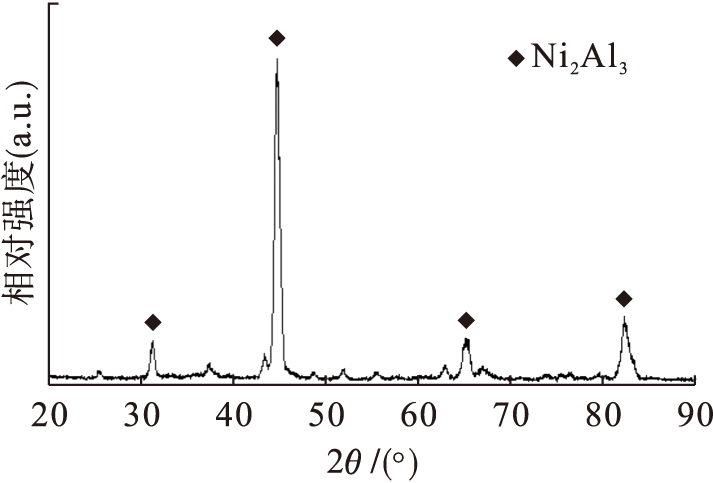

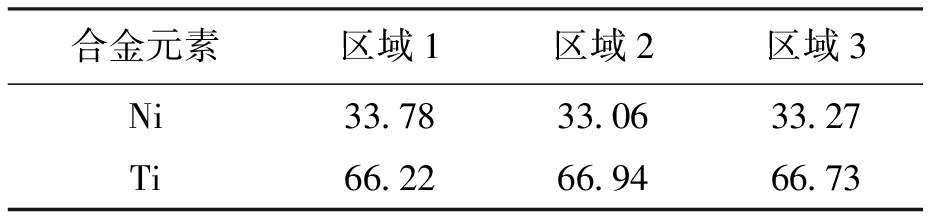

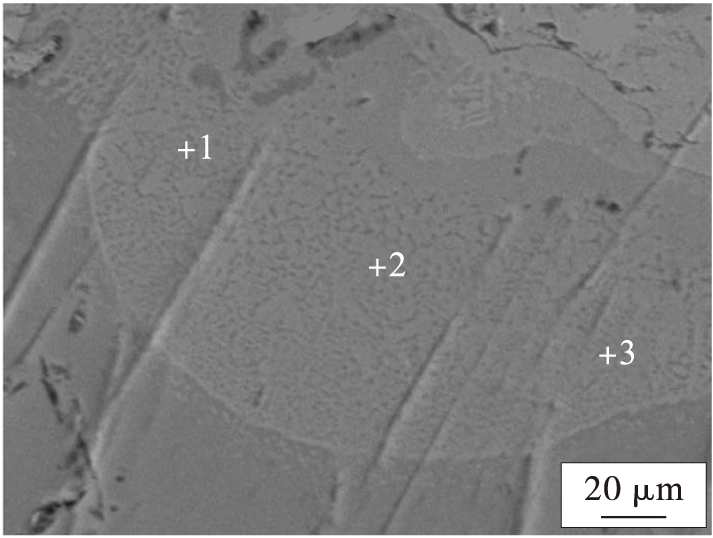

图6为Ni层与基体交界处的SEM形貌,相应能谱分析结果如表3所示.由表3可见,该区域中Ni与Ti的原子比约为1∶2,接近于钛镍系中Ti2Ni相的原子比,表明Ni与Ti之间发生了互扩散,进而发生了冶金反应.

图6 Ni层与基体交界处的SEM形貌

Fig.6 SEM morphology for interface between Ni layer and substrate

表3 Ni层与基体交界处的成分分析

Tab.3 Composition analysis for interface between Ni layer and substrate %

合金元素区域1区域2区域3Ni33.7833.0633.27Ti66.2266.9466.73

2.1.3 加热40 h后涂层形貌

图7为加热40 h后Ni/Al复合涂层与基体界面的SEM形貌,具体能谱分析结果见表4.由图7可见,经过40 h氧化后,复合涂层发生了明显变化,与激光重熔处理后的涂层相比,复合涂层表面生成了Al2O3氧化膜.由表4可见,与激光重熔相比,高温氧化后复合涂层中的Al含量减少,这是由于在氧化过程中Al作为亲氧元素与氧发生了反应,在复合涂层表面生成了Al2O3.但在复合涂层表面Ni与Al的原子比仍为2∶3,接近Ni2Al3金属间化合物的原子比.区域3中Ni与Al的原子比接近于镍铝系中NiAl相的原子比,与激光重熔相比,之前存在的大部分Ni2Al3相已经转化为NiAl相.此外,在复合涂层中发现了少量O元素,而在基体层并未发现该元素.

图7 高温氧化处理后涂层与基体界面的SEM形貌

Fig.7 SEM morphology for interface between coating and substrate after high temperature oxidation

表4 高温氧化处理后涂层与基体界面的成分分析

Tab.4 Composition analysis for interface between coatingand substrate after high temperature oxidation %

合金元素区域1区域2区域3区域4O1.15---Ni68.1137.8956.31100Al30.7462.1143.69-

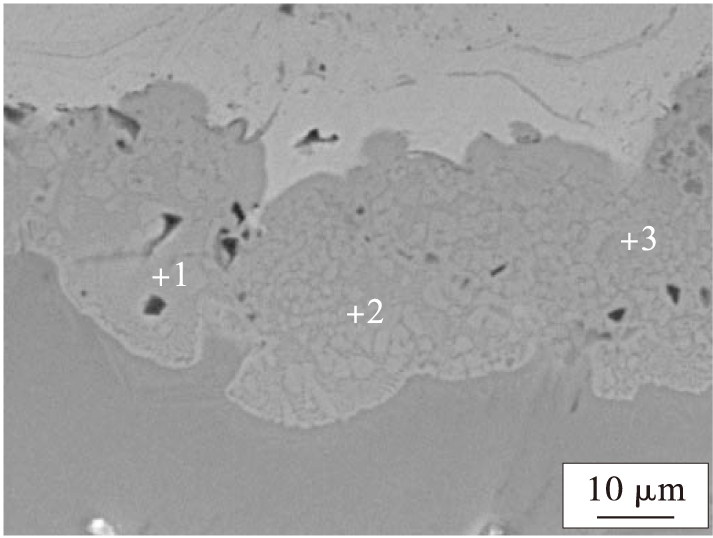

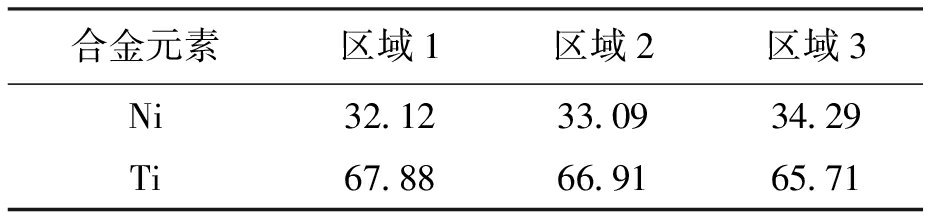

图8为加热40 h后Ni/Ti层与基体界面的SEM形貌,其能谱分析结果见表5.结合图8和表5可知,经过40 h氧化后该区域并未发生明显变化,仍以Ti2Ni为主,说明基体与涂层之间结合稳定,同时基体也未被氧化.

图8 高温氧化处理后Ni/Ti层与基体界面的SEM形貌

Fig.8 SEM morphology for interface between Ni/Ti layerand substrate after high temperature oxidation

表5 高温氧化处理后Ni/Ti层与基体界面的成分分析

Tab.5 Composition analysis for interface between Ni/Tilayer and substrate after high temperature oxidation %

合金元素区域1区域2区域3Ni32.1233.0934.29Ti67.8866.9165.71

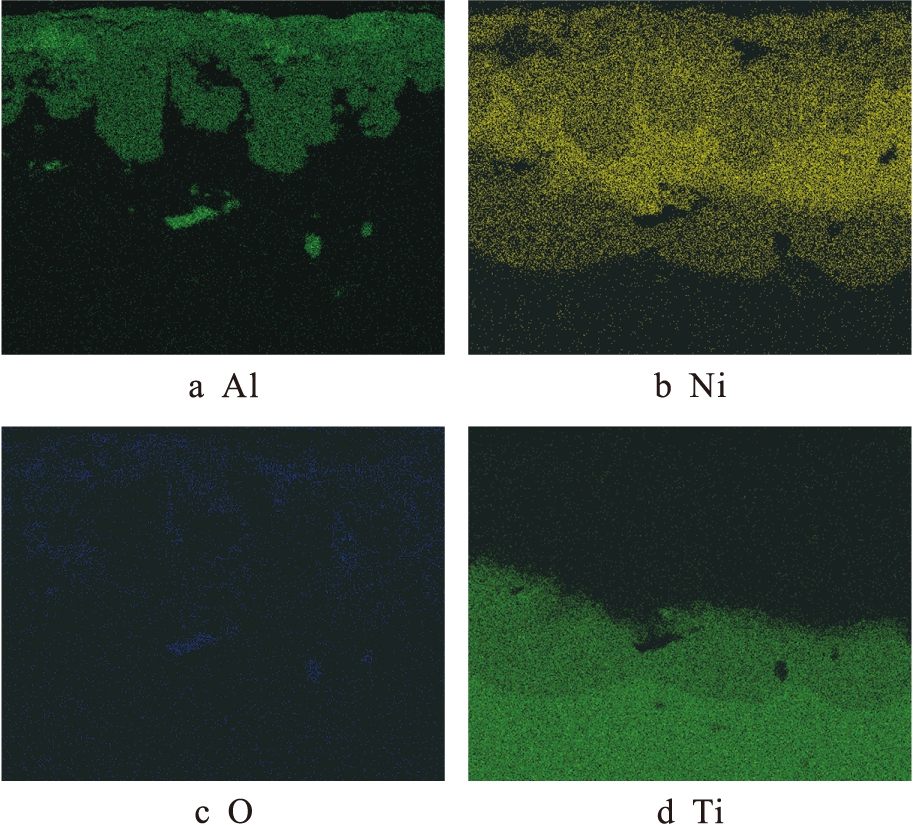

为了研究Ni/Al复合涂层与基体之间的扩散行为,获得更加准确且宏观的元素分布结果,对图7进行面扫描分析,结果如图9所示.由图9可见,从基体到涂层Al元素逐渐增多,Ni元素则弥散分布在涂层中,涂层中的O元素很少,且在基体中并未发现O元素,说明涂层表面的Al2O3氧化膜及镍铝金属间化合物对基体起到了有效保护作用.

图9 高温氧化处理后涂层与基体界面的面扫描分析

Fig.9 Surface scanning analysis for interface between coating and substrate after high temperature oxidation

图10为加热40 h后涂层表面的XRD图谱.对比激光重熔试件的XRD图谱可知,涂层中除含有α-Al2O3外,还含有Ni2Al3和NiAl富铝相,这些富铝相与致密的α-Al2O3氧化膜对基体起到了很好的保护作用.

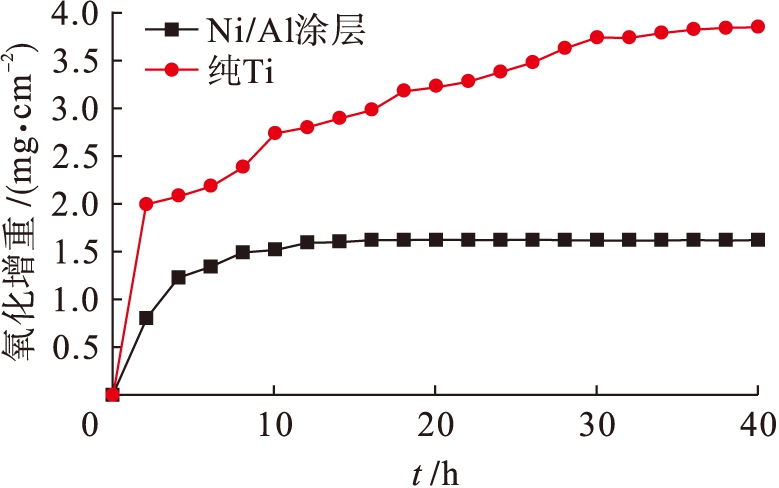

2.2 氧化动力学曲线

分别对有无涂层的试件在800 ℃空气中进行40 h连续氧化并绘制其动力学曲线,结果如图11所示.由图11可知,纯Ti试件的增重曲线近似直线,氧化增重较快,这是因为氧化生成的TiO2氧化膜对涂层表面不具有保护作用.Ni/Al复合涂层试件的增重曲线符合抛物线规律,说明其高温抗氧化性得到显著提高.高温下复合涂层中主要形成了NiAl化合物,含有充足的Al元素,可以源源不断地为表面提供Al元素.氧化初期Ni2Al3相可与空气中的O元素形成α-Al2O3,氧化增重较大,待形成连续且致密的α-Al2O3膜后,氧化增重速率明显降低,因而在涂层的后期增重并不明显,说明制备的复合涂层可以显著改善纯钛的高温抗氧化性能.

图10 高温氧化处理后涂层表面的XRD图谱

Fig.10 XRD spectrum of coating surface after high temperature oxidation

图11 高温氧化处理后试件的氧化动力学曲线

Fig.11 Oxidation kinetics curves of specimens after high temperature oxidation

3 结 论

通过以上分析可以得到如下结论:

1) Ni/Al复合涂层在激光重熔处理后,Al层发生熔化,扩散到Ni层中形成大量Ni2Al3相和微量NiAl相,Ni2Al3相与NiAl相均为富铝相,提高了纯钛的高温抗氧化性能.同时Ni和Ti发生互扩散进而产生冶金反应.

2) 在800 ℃高温氧化时,Ni/Al复合涂层主要由NiAl相和α-Al2O3相组成,这些相中含有充足的Al元素,可与O元素结合形成致密的α-Al2O3氧化膜,提高了纯钛的高温抗氧化性.

3) Ni/Al复合涂层的高温抗氧化性优于纯钛.

[1]张方,王林,岐赵松.航空钛合金锻造技术的研究进展 [J].锻压技术,2017,42(6):1-6.

(ZHANG Fang,WANG Lin,QI Zhao-song.Research progress in aviation titanium alloy forging technology [J].Forging and Stamping Technology,2017,42(6):1-6.)

[2]付青峰,杨细莲,刘克明,等.航空发动机高温材料的研究现状及展望 [J].热处理技术与装备,2018,39(3):70-73.

(FU Qing-feng,YANG Xi-lian,LIU Ke-ming,et al.Research status and prospects of aeroengine high temperature materials [J].Heat Treatment Technology and Equipment,2018,39(3):70-73.)

[3]王忠朝,李斗良.海绵钛生产工艺镁电解氯气提纯新技术 [J].湖南有色金属,2017,33(5):40-51.

(WANG Zhong-chao,LI Dou-liang.New technology for purification of chlorine gas from magnesium electrolysis by sponge titanium production process [J].Hunan Nonferrous Metals,2017,33(5):40-51.)

[4]Zhou W,Zhao Y G.Al-Si coating fused by Al+Si powders formed on Ti-6Al-4V alloy and its oxidation resistance [J].Materials Science Engineering A,2006,430:142-149.

[5]宫雪,张楠楠,张忠礼.纯钛材表面电弧喷涂铝层的高温抗氧化性能及机制 [J].材料保护,2015,48(2):29-32.

(GONG Xue,ZHANG Nan-nan,ZHANG Zhong-li.High temperature oxidation resistance and mechanism of arc sprayed aluminum layer on pure titanium surface [J].Materials Protection,2015,48(2):29-32.)

[6]李德元,唐勇,贾倩倩.加热扩散对电弧喷涂Al涂层的影响 [J].沈阳工业大学学报,2018,40(5):499-504.

(LI De-yuan,TANG Yong,JIA Qian-qian.Influence of heating and diffusion on arc sprayed Al coating [J].Journal of Shenyang University of Technology,2018,40(5):499-504.)

[7]直妍,昌霞,沟引宁,等.钢铁表面电弧喷涂耐蚀铝涂层性能的研究 [J].工具技术,2018,47(27):147-149.

(ZHI Yan,CHANG Xia,GOU Yin-ning,et al.Study on the performance of arc sprayed aluminum coating on steel surface [J].Tool Technology,2018,47(27):147-149.)

[8]章坤,郭华彬,孟祥瑞,等.激光重熔处理对高Cr涂层抗高温氧化性的影响及分析 [J].金属功能材料,2018,25(4):17-21.

(ZHANG Kun,GUO Hua-bin,MENG Xiang-rui,et al.Effect and analysis of laser remelting treatment on high temperature oxidation resistance of high Cr coatings [J].Metallic Functional Materials,2018,25(4):17-21.)

[9]李威,肖来荣,温燕宁.钛合金高温抗氧化涂层的研究进展 [J].材料导报,2011,25(1):123-126.

(LI Wei,XIAO Lai-rong,WEN Yan-ning.Research progress in high temperature antioxidation coatings of titanium alloys [J].Materials Review,2011,25(1):123-126.)

[10]张曼莉,邱长军,郑文权,等.激光重熔对火焰喷涂CrFeAlTi涂层组织与性能的影响 [J].材料热处理学报,2018,38(6):141-149.

(ZHANG Man-li,QIU Chang-jun,ZHENG Wen-quan,et al.Effect of laser remelting on microstructure and properties of flame sprayed CrFeAlTi coatings [J].Transactions of Materials and Heat Treatment,2018,38(6):141-149.)