近年来随着经济的高速发展,建筑物的结构形式日趋多样化和复杂化,而与之相应的各种辅助设施(通风、供暖、消防等)系统庞大而又复杂[1].在梁下走管线的传统设计不仅会增加建筑物的实际高度,而且会提高建筑成本.与此同时,目前我国的建筑设计提倡绿色、高效、环保.因此,急需一种全新的设计方案,保证建筑物的有效利用.建筑物的层高是由结构高度、设备管道高度和楼层净高等附属高度组成[2].梁腹部开孔可以使各种管线设施从梁中的预留孔洞中穿过,这样不仅可以减轻构件自重,而且可以提升空间高度,从而有效节约工程的总体造价.

研究资料[3]表明,孔洞位置影响梁的受弯性能.目前开孔梁的研究大多只是单纯的模拟计算或者单纯的试验分析.本文将物理试验与数值模拟相结合,探究开孔水平位置对梁构件的承载能力以及梁破坏时截面裂缝的开展情况产生的影响.

1 RC梁的物理试验

1.1 梁的模型尺寸

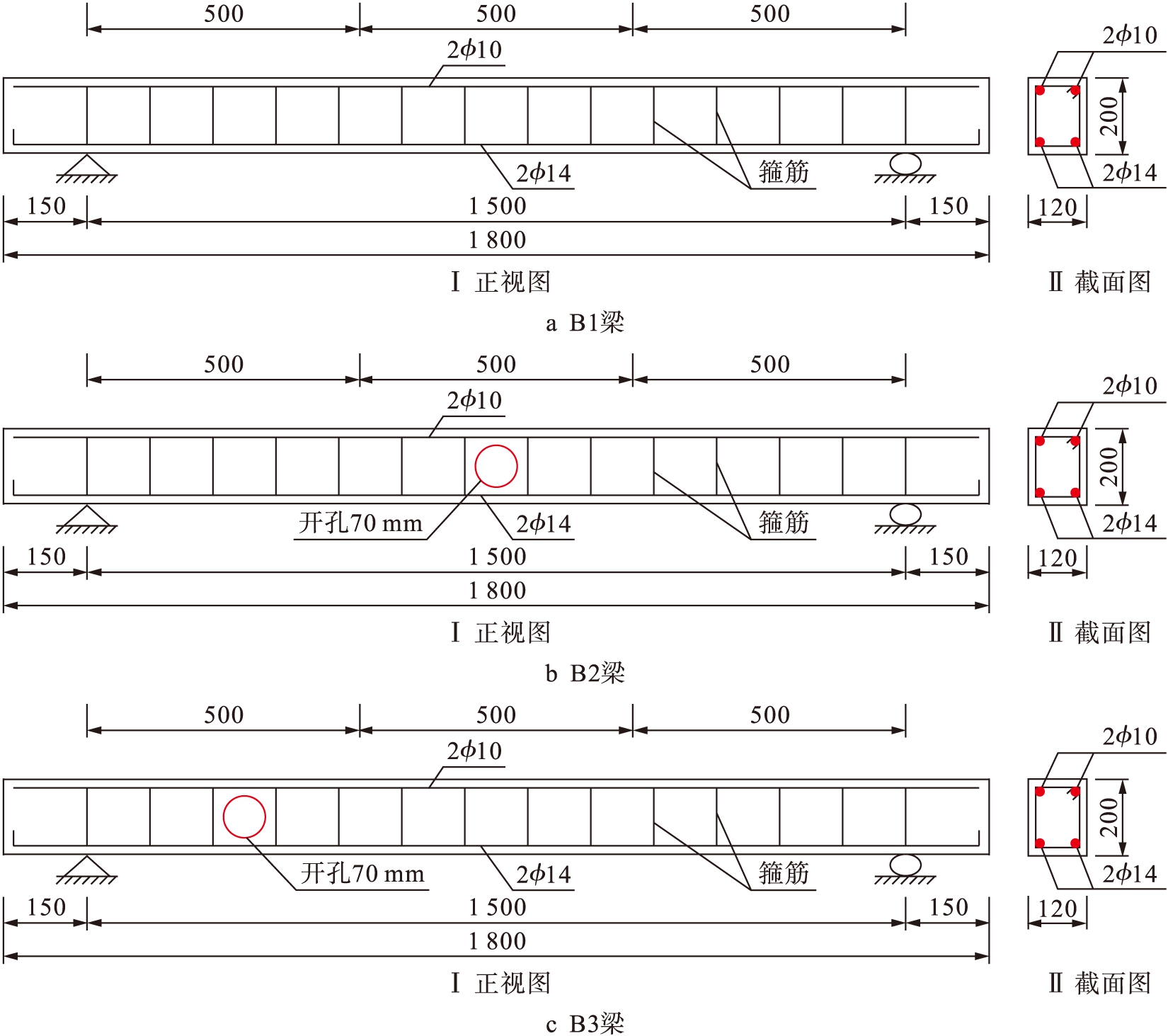

试件模型为混凝土简支梁,包括在梁腹部纯弯段开设单孔的构件、梁腹部剪弯段开设单孔的构件以及实腹梁构件.梁的截面尺寸为120 mm×200 mm,跨度为1.8 m,混凝土保护层厚度为25 mm.梁截面下部配有受拉筋,其标准为2根B14 mm,所配箍筋标准为14根B6@120 mm;梁截面上部配有受压筋,其标准为2根B10 mm;在梁纯弯段和剪弯段开有直径为70 mm的圆孔.不同RC梁的几何尺寸、具体参数和配筋图如图1所示(单位:mm).

1.2 试件的制作

所制试件的混凝土强度等级为C30.采用大连金山水泥制造有限公司生产的32.5号普通硅酸盐水泥,大连宏基集团生产的粒径为16~31.5 mm的碎石粗骨料,以及中等粒度河砂细骨料,按照水泥、砂子、石子、水的配合比1∶1.8∶3.48∶0.52进行配料[4].混凝土浇筑后,采用振捣棒结合人工插捣成型,并于室温下自然养护28 d.养护期间利用各种措施进行保湿,保证模板接缝处不致失水干燥.预留3个尺寸为150 mm×150 mm×150 mm的试件在相同条件下进行养护以测试混凝土立方体的抗压强度,不同试件的强度如表1所示.由表1可知,不同试件的平均抗压强度为35.6 MPa.此外,梁内箍筋为B6光圆钢筋,其屈服强度为320 N/mm2,极限强度为485 N/mm2;梁上部受压钢筋为B10带肋钢筋,其屈服强度为506 N/mm2,极限强度为635 N/mm2;梁下部受拉钢筋为B14带肋钢筋,其屈服强度为508 N/mm2,极限强度为646 N/mm2.

图1 梁的尺寸及配筋

Fig.1 Dimension and reinforcement of beams

采用手摇液压式千斤顶施加荷载,在大连大学建筑工程学院结构试验室进行具体试验加载.图2为进行简支梁受弯性能测试时所采用的加载装置.加载装置采取两点集中力对称加载方式,液压式千斤顶提供压力促使梁截面分配荷载,在梁的跨中形成纯弯段,从而使得压力传感器可以测定相应的荷载值.

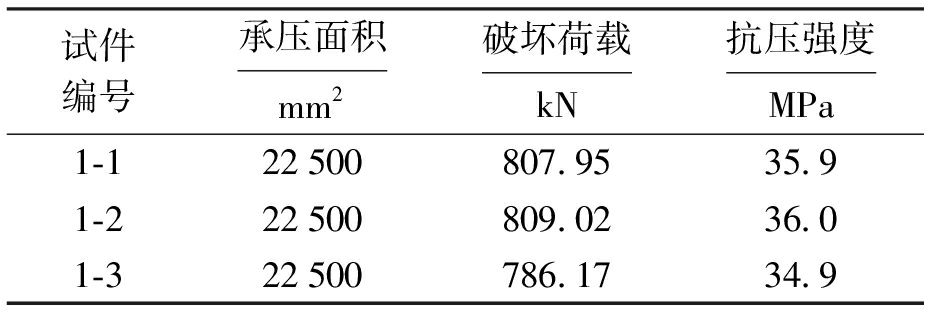

表1 不同试件的强度

Tab.1 Strength of different specimens

试件编号承压面积mm2破坏荷载kN抗压强度MPa1-122500807.9535.91-222500809.0236.01-322500786.1734.9

图2 试验加载装置

Fig.2 Test loading device

试验前根据已有的材料强度值,按照混凝土设计规范估算出试件的破坏荷载,以此预估加载分级和级差.在试验加载过程中采取单调分级加载方式[5],在试件两端的支座处放置两个位移计,用于测量支座处的竖向位移.正式加载前需要进行预加载,以检查仪器读数是否正确,预加载所用荷载为分级荷载的前两级.加载时采用荷载![]() 位移控制方法,在钢筋未屈服前采用荷载分级加载,每级加载速度相同;当荷载达到纵筋屈服后,荷载幅度按跨中位移进行控制[6];试件加载至即将破坏时,拆除所有仪表,最终将试件加载至破坏并记录破坏荷载.

位移控制方法,在钢筋未屈服前采用荷载分级加载,每级加载速度相同;当荷载达到纵筋屈服后,荷载幅度按跨中位移进行控制[6];试件加载至即将破坏时,拆除所有仪表,最终将试件加载至破坏并记录破坏荷载.

1.3 试验结果分析

在梁加载试验中,梁的承载力分为正常使用阶段的极限荷载和破坏荷载[7].相关规范中规定:当施加的荷载使跨中最大裂缝宽度达到0.3 mm时,将此时的荷载值作为正常使用阶段的极限荷载;梁跨中纵筋屈服时产生屈服位移所对应的荷载为屈服荷载;当受拉主钢筋处最大垂直裂缝宽度达到1.5 mm时,可认为该构件已经达到承载力极限[8].

表2为在RC梁试验过程中受力阶段的荷载值.由表2可见,B2梁的开裂荷载较B1、B3梁呈现明显的下降趋势,而B3梁的正常使用极限荷载、屈服荷载和承载力极限荷载较B1、B2梁均有明显下降,表明剪弯段开孔对梁的破坏形态具有较明显的影响.

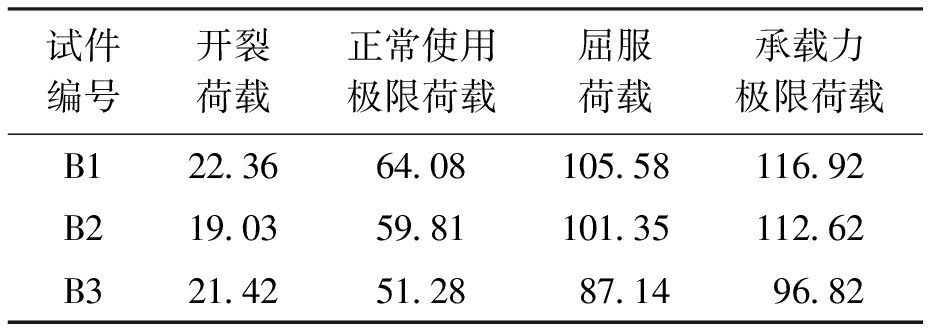

表2 试件各阶段荷载值

Tab.2 Load values of specimens at each stage kN

试件编号开裂荷载正常使用极限荷载屈服荷载承载力极限荷载B122.3664.08105.58116.92B219.0359.81101.35112.62B321.4251.2887.1496.82

试验前按照混凝土设计规范中的要求对RC梁进行了正截面承载力计算.B2、B3梁的上弦高度均为65 mm,小于受压区高度,即整个上弦杆均为受压区.当进行开孔梁正截面承载力计算时(针对开孔高度小于梁高40%的情况),其极限承载力与实腹梁承载力的计算公式相同.

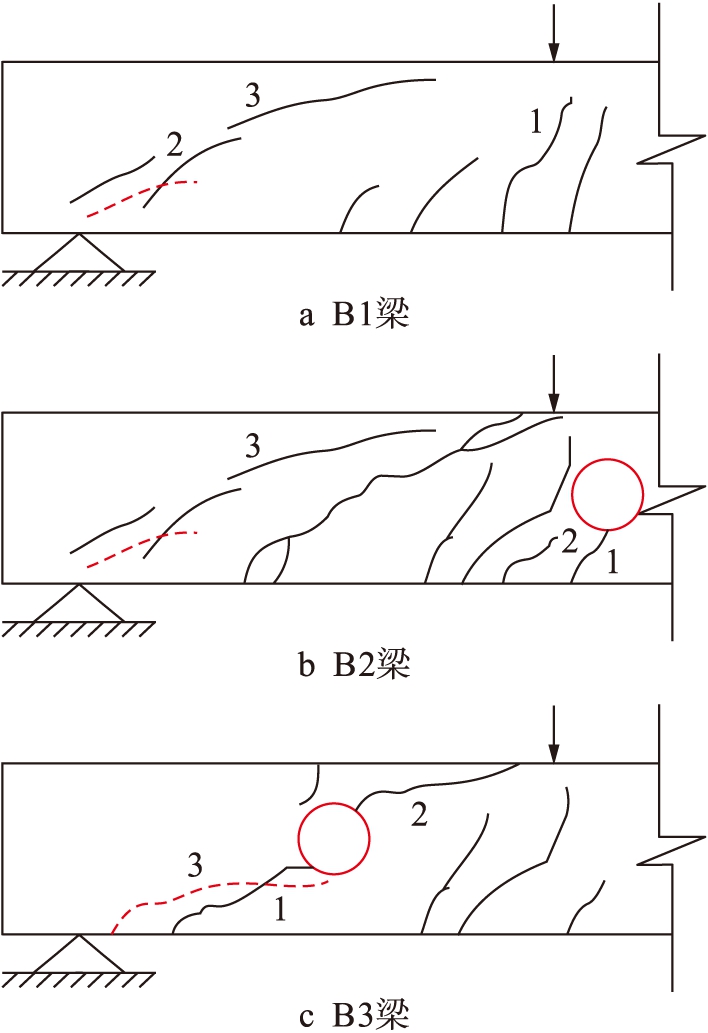

不同RC梁的试验裂缝破坏形态如图3所示.由图3可见,B1和B2梁在剪弯段的裂缝分布和走向十分相似,两者都是在纯弯段先产生一条裂缝,区别在于B2梁在孔洞下方首先出现裂缝.此外,B1、B2梁在纯弯段受拉区产生的裂缝垂直于梁纵轴线方向,且属于由弯矩作用产生的正截面破坏,而支座处附近产生的斜裂缝是由梁底弯曲裂缝发展而成,该裂缝会进一步发展至实腹梁顶部,使得材料发生延性破坏.B3梁在孔洞处出现了较多的45°走向斜裂缝,裂缝出现次序和走向与B1和B2梁均不同,裂缝先从底座处萌生并由孔洞方向发展至梁顶部,使得材料沿孔洞周围发生脆性破坏.

图3 梁的裂缝破坏形态

Fig.3 Crack damage morphologies of beams

2 有限元模型的建立

2.1 材料属性

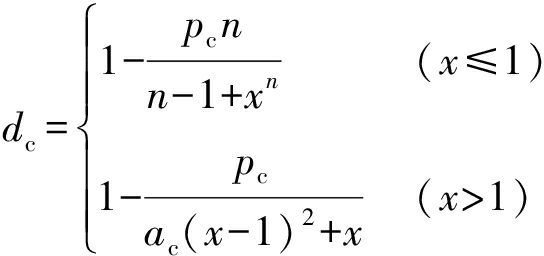

利用有限元软件ABAQUS进行数值模拟.采用ABAQUS中的塑性损伤模型[9]模拟材料属性,在实际计算过程中由于材料的刚度退化会导致收敛困难,因此,需要对本构关系进行粘性修正.混凝土的单轴受压应力![]() 应变关系可以表示为

应变关系可以表示为

σ=(1-dc)Ecε

(1)

(2)

(3)

(4)

(5)

式中:ac为混凝土单轴受压应力![]() 应变曲线下降段参数值,并按规范附录表C.2.4取用;fc,r为混凝土单轴抗压强度代表值,可根据实际结构分析需要取值;εc,r为与单轴抗压强度fc,r相对应的混凝土峰值压应变,并按规范附录表C.2.4取用;dc为混凝土单轴受压损伤演化参数;Ec为混凝土弹性模量.由于试验中得到的材料应力、应变均为试件的名义应力和名义应变,所以在有限元软件中输入参数时应将名义应力和名义应变转化为实际应力和实际应变[10].

应变曲线下降段参数值,并按规范附录表C.2.4取用;fc,r为混凝土单轴抗压强度代表值,可根据实际结构分析需要取值;εc,r为与单轴抗压强度fc,r相对应的混凝土峰值压应变,并按规范附录表C.2.4取用;dc为混凝土单轴受压损伤演化参数;Ec为混凝土弹性模量.由于试验中得到的材料应力、应变均为试件的名义应力和名义应变,所以在有限元软件中输入参数时应将名义应力和名义应变转化为实际应力和实际应变[10].

2.2 单元选取

假定钢筋和混凝土之间粘结良好,不考虑二者之间的相对滑移,本文采用分离式建模方式[11].根据钢筋和混凝土的不同力学性能采用不同单元进行计算,混凝土单元采用C3D8R单元,即利用八节点六面体三维实体单元进行线性缩减积分,该单元可以将混凝土的开裂、弹性变形和塑性变形等非线性问题进行很好地处理.钢筋单元采用T3D2单元,每个节点在x、y、z轴上共有三个自由度,且桁架单元只能承受轴力,不能承受弯矩.

2.3 建模结果

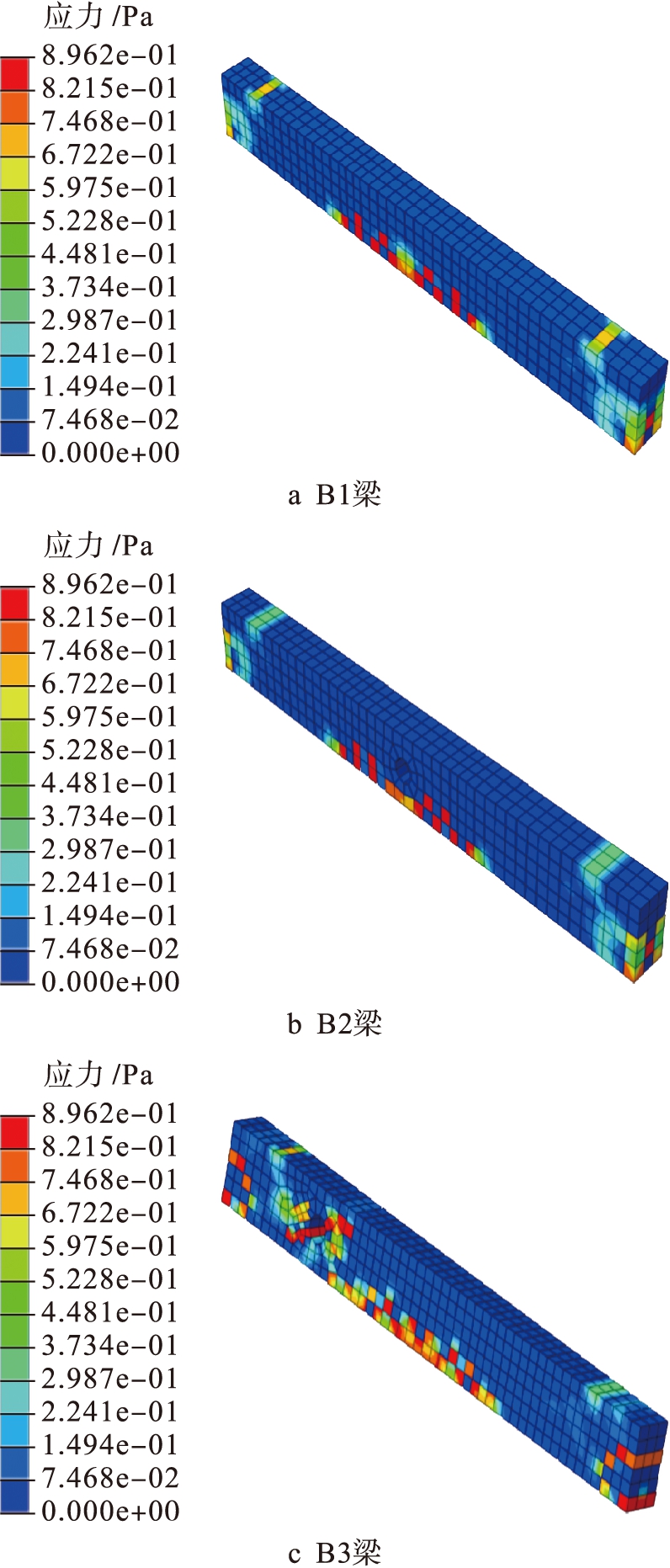

图4为模拟得到的混凝土梁的受拉损伤应力云图.对比图4发现,B3梁底部的损伤范围较大,且支座处附近的混凝土损伤范围也比B1、B2梁大.与梁纯弯段开孔的B2梁试件相比,B3梁孔洞周围具有较明显的不同程度混凝土损伤,这与图3所述的孔洞位置对混凝土开裂的影响规律一致,可见开孔对混凝土梁抗剪能力的影响较大.

图4 混凝土梁的受拉损伤应力云图

Fig.4 Stress nephograms of tensile damage of concrete beams

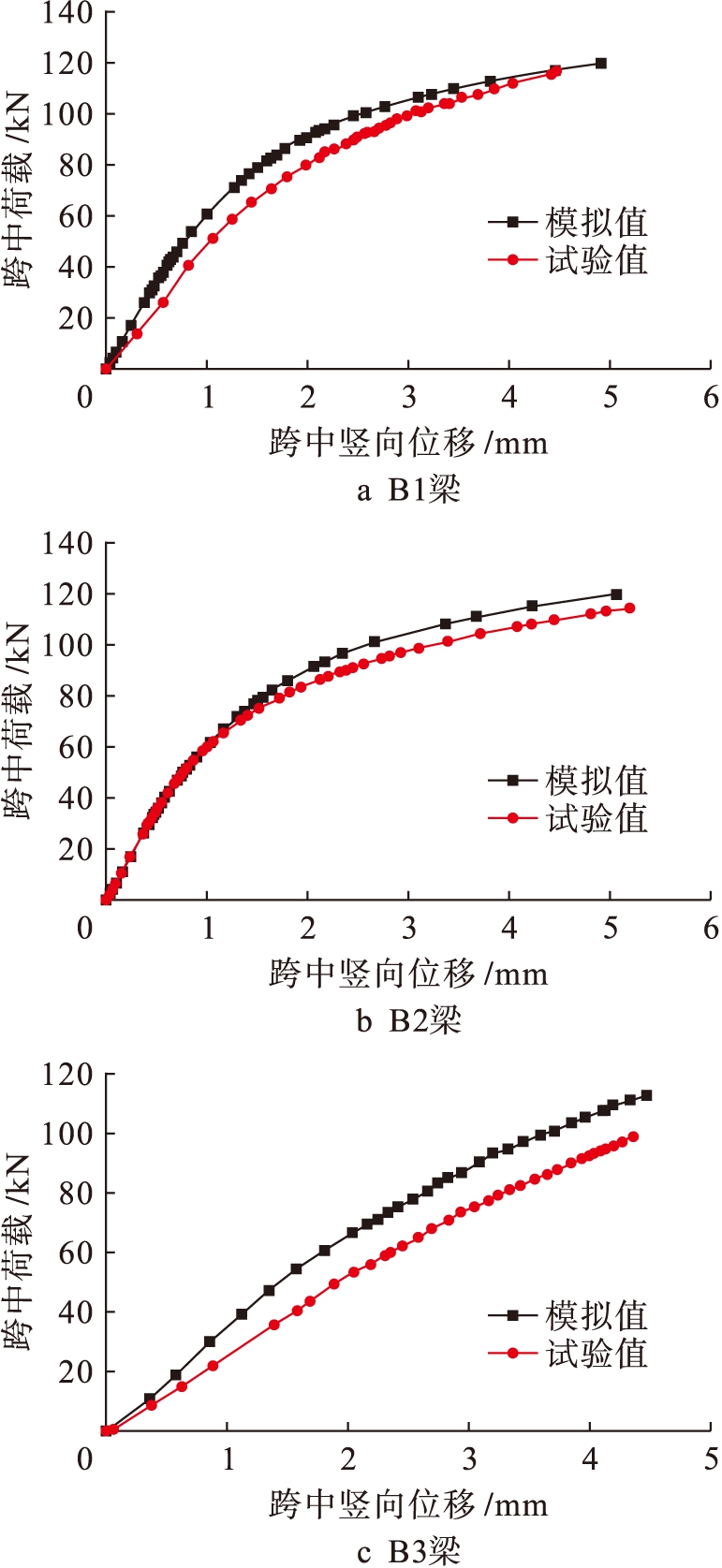

由ABAQUS建立的模型可以较准确地模拟试验情况.图5为B1、B2、B3梁的荷载![]() 位移曲线,可以直观地反映试件跨中荷载随跨中竖向位移的变化情况.由图5可见,不同试件的极限承载力相差不大,B1、B2梁极限承载力的模拟值和试验值均约为120 kN,且B2试件承载力相比实腹梁仅约下降5%,基本可以忽略不计.B3梁极限承载力的模拟值约为110 kN,试验值约为96 kN,B3梁的极限承载力较实腹梁相比有所下降.B3梁开孔位于剪弯段,弯矩作用略微减小,承受了较大剪力作用,而孔洞的存在使得原有截面的抗剪承载力不足.本文未设置斜筋、箍筋等加固措施,所以梁孔洞周围形成了薄弱部位,故易先发生破坏,这与前文所述的试验现象描述一致.

位移曲线,可以直观地反映试件跨中荷载随跨中竖向位移的变化情况.由图5可见,不同试件的极限承载力相差不大,B1、B2梁极限承载力的模拟值和试验值均约为120 kN,且B2试件承载力相比实腹梁仅约下降5%,基本可以忽略不计.B3梁极限承载力的模拟值约为110 kN,试验值约为96 kN,B3梁的极限承载力较实腹梁相比有所下降.B3梁开孔位于剪弯段,弯矩作用略微减小,承受了较大剪力作用,而孔洞的存在使得原有截面的抗剪承载力不足.本文未设置斜筋、箍筋等加固措施,所以梁孔洞周围形成了薄弱部位,故易先发生破坏,这与前文所述的试验现象描述一致.

图5 试件的荷载![]() 位移曲线

位移曲线

Fig.5 Load-displacement curves of specimens

3 结 论

通过物理试验和数值模拟对不同类型的开孔RC梁进行对比分析并得出如下结论:

1) 当在纯弯段开孔时,梁的开裂荷载较实腹梁相比呈现明显下降趋势,但正常使用情况下的极限荷载和屈服荷载下降趋势不大,孔洞周围的裂缝变化情况与实腹梁相比也不是很大.当梁孔位置设置合适时,纯弯段开孔对梁的承载力影响不大,故可以忽略.

2) 当在剪弯段开孔时,梁正常使用情况下的极限荷载和屈服荷载较实腹梁均呈现明显的下降趋势,孔洞周围应力集中且出现了较多裂缝,易使梁发生较明显的脆性破坏,故剪弯段开孔对梁的承载力影响较大.针对开孔对剪弯段造成的影响,可以在孔洞周围加设补强钢筋,从而提高材料的抗剪能力.

[1]韩雪.钢筋混凝土开孔梁受弯承载力有限元分析 [D].昆明:昆明理工大学,2014.

(HAN Xue.Finite element analysis on flexural bearing capacity of reinforced concrete beams with openings [D].Kunming:Kunming University of Science and Technology,2014.)

[2]沈蒲生.高层建筑结构设计(第二版) [M].北京:中国建筑工业出版社,2011.

(SHEN Pu-sheng.Structural design of high rise buildings (2nd edition) [M].Beijing:Chinese Architecture and Building Press,2011.)

[3]王旭.钢筋混凝土开洞短梁的受剪性能和承载力研究 [D].青岛:青岛理工大学,2011.

(WANG Xu.Experimental study on behavior and capability carring load of the reinforced concrete short beams with web opinings in shear [D].Qingdao:Qingdao University of Technology,2011.)

[4]中国建筑科学研究院.JGJ55-2000普通混凝土配合比设计规程 [S].北京:中国建筑工业出版社,2001.

(China Academy of Building Research.JGJ55-2000 Specification for mix design of ordinary concrete [S].Beijing:Chinese Architecture and Building Press,2001.)

[5]梁东青.腹部开圆孔T形梁受力性能的试验研究 [D].合肥:合肥工业大学,2007.

(LIANG Dong-qing.The experimental study of T shape reinforced concrete beam with opening hole [D].Hefei:Hefei University of Technology,2007.)

[6]陈振华.钢纤维自密实全轻混凝土梁受弯性能的试验研究 [J].四川建材,2017,43(11):19-20.

(CHEN Zhen-hua.Review of experimental research on flexural behavior of steel fiber self-compacting light-aggregate concrete beams [J].Sichuan Building Materials,2017,43(11):19-20.)

[7]徐支松,袁广林,聂明,等.RC开孔梁承载力试验研究与理论分析 [J].建筑科学,2016,32(5):1-8.

(XU Zhi-song,YUAN Guang-lin,NIE Ming,et al.Experimental study and theoretical analysis on bearing capacity of RC beams with openings [J].Building Science,2016,32(5):1-8.)

[8]中国建筑科学研究院.GB50010-2010混凝土结构设计规范 [S].北京:中国建筑工业出版社,2002.

(China Academy of Building Research.GB50010-2010 Code for design of concrete structures [S].Beijing:Chinese Architecture and Building Press,2002.)

[9]樊成,李宝磊.FRP筋混凝土梁粘结滑移力学性能数值分析 [J].沈阳工业大学学报,2017,39(5):596-600.

(FAN Cheng,LI Bao-lei.Numerical analysis for mechanical performance of bonding slip of FRP reinforced concrete beam [J].Journal of Shenyang University of Technology,2017,39(5):596-600.)

[10]王慎平,刘北英.ABAQUS中的非线性模拟 [J].机械制造与自动化,2006(2):20-22.

(WANG Shen-ping,LIU Bei-ying.The nonlinear analysis in ABAQUS [J].Machine Building & Automation,2006(2):20-22.)

[11]万翱宙,罗小勇,梁岩.基于ABAQUS的混凝土梁柱节点非线性分析 [J].湖南工业大学学报,2012,26(5):25-29.

(WAN Ao-zhou,LUO Xiao-yong,LIANG Yan.Nonlinear analysis of concrete beam-column joints based on ABAQUS [J].Journal of Hunan University of Technology,2012,26(5):25-29.)