大量的粉煤灰废弃物如今被综合利用于土木建筑材料中,不仅可以解决环境污染、破坏生态等问题,还可以带来一定的经济效益[1].相关研究[2-4]表明,掺适量粉煤灰的混凝土其早期强度要比普通混凝土早期强度降低明显,但粉煤灰的掺入确实可以改善混凝土的工作性能,同时也能改善混凝土强度的长期性能.将废弃的混凝土再生利用同样是对建筑垃圾处理的一种方式,关于其再利用也有大量的研究[5-6].废弃混凝土在破碎过程会产生大量的不规则棱角,且内部会因破碎过程产生一定的微裂缝,并因外部附着的砂浆使其比表面积和吸水量较天然骨料比表面积和吸水量大,从而导致再生混凝土的强度降低[5].由于粉煤灰具有活性效应、形态效应和微集料效应,对混凝土的诸多性能均有改善作用,能够强化新拌的水泥砂浆与再生粗骨料间的薄弱界面,从而提高再生骨料混凝土的力学性能[7].但在如今的工程实际中,由于现有的混凝土结构因施工用途不同,其自身混凝土强度也会存在一定差异,所以作为再生骨料来源的原生混凝土的强度也会对再生骨料混凝土的力学性能产生一定影响.为此,本文以粉煤灰掺量和再生骨料的原生混凝土强度作为主要影响因素,通过与自密实天然骨料混凝土的对比分析,研究粉煤灰和再生骨料对自密实再生骨料混凝土力学性能的影响.

1 试验方案

1.1 试验原材料

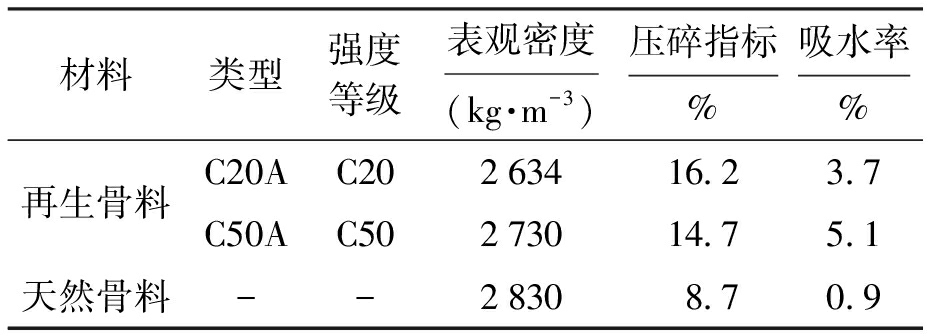

为了分析再生骨料的原生混凝土强度对自密实再生骨料混凝土力学性能的影响,再生粗骨料由试验室浇筑的抗压强度等级为C20和C50的原生混凝土养护至28 d后经破碎、筛分而成.为尽量去除再生骨料上附着的旧水泥砂浆,采取如下工序制备再生粗骨料:颚式破碎机破碎;筛选(控制最大粒径);搅拌机搅拌打磨;二次筛选(控制最小粒径).再生粗骨料的粒径范围与天然骨料粒径范围相同,均为5.00~20.00 mm,所测得再生粗骨料与天然粗骨料的基本性质如表1所示.

表1 粗骨料的基本性质

Tab.1 Fundamental properties of coarse aggregates

材料类型强度等级表观密度(kg·m-3)压碎指标%吸水率%再生骨料天然骨料C20AC20263416.23.7C50AC50273014.75.1--28308.70.9

本试验水泥采用的是PO42.5级普通硅酸盐水泥,粉煤灰采用Ⅰ级粉煤灰,其表观密度为2 200 kg/m3,细骨料均采用含泥量小于1%的天然水洗中砂,其表观密度为2 620 kg/m3,天然粗骨料采用辽宁抚顺生产的石灰石碎石,减水剂采用辽宁省建筑科学研究院生产的LJ612型聚羧酸高效减水剂.

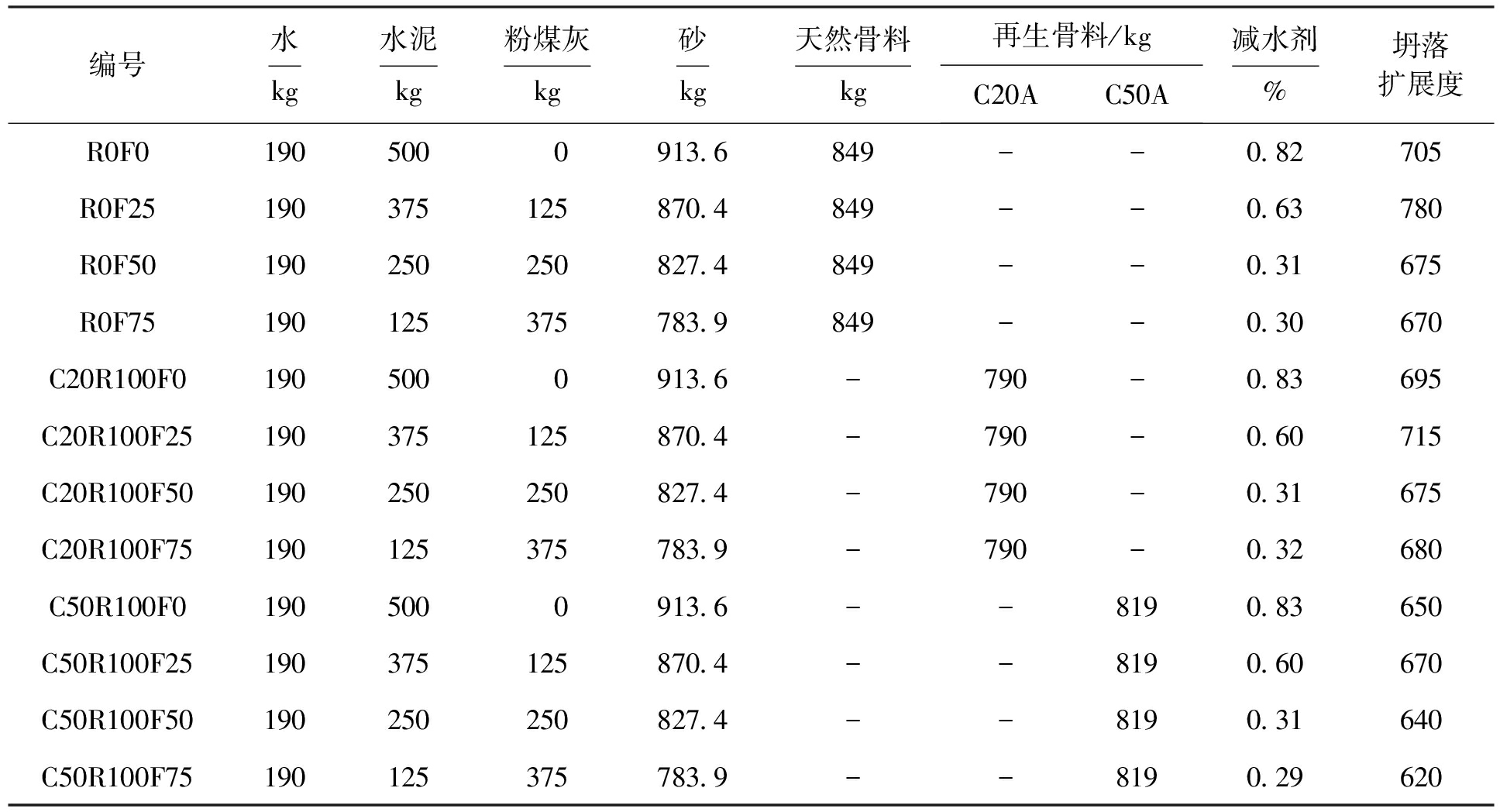

1.2 试验配合比

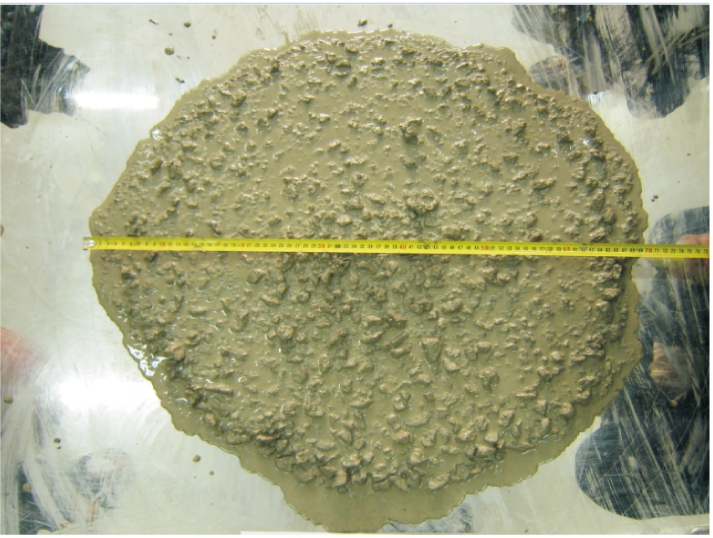

为了便于试验结果对比分析,本文设计了自密实天然骨料混凝土和自密实再生骨料混凝土试件共12组,其配合比和自密实再生骨料混凝土工作性能测试结果如表2所示.图1为C20R100F75的坍落扩展度测试.

表2 自密实混凝土配合比及工作性能

Tab.2 Mix proportion and operating properties of self-compacting concrete

编号水kg水泥kg粉煤灰kg砂kg天然骨料kg再生骨料/kgC20AC50A减水剂%坍落扩展度R0F0190500 0913.6849--0.82705R0F25190375125870.4849--0.63780R0F50190250250827.4849--0.31675R0F75190125375783.9849--0.30670C20R100F01905000913.6-790-0.83695C20R100F25190375125870.4-790-0.60715C20R100F50190250250827.4-790-0.31675C20R100F75190125375783.9-790-0.32680C50R100F01905000913.6--8190.83650C50R100F25190375125870.4--8190.60670C50R100F50190250250827.4--8190.31640C50R100F75190125375783.9--8190.29620

1.3 试验制作与养护

按照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)进行试验,主要测试立方体抗压强度(养护龄期为28、56和90 d)、立方体劈裂强度和轴心抗压强度(养护龄期为28 d).

图1 混凝土性能指标测试

Fig.1 Test of concrete performance index

2 试验结果及讨论

2.1 混凝土立方体抗压强度

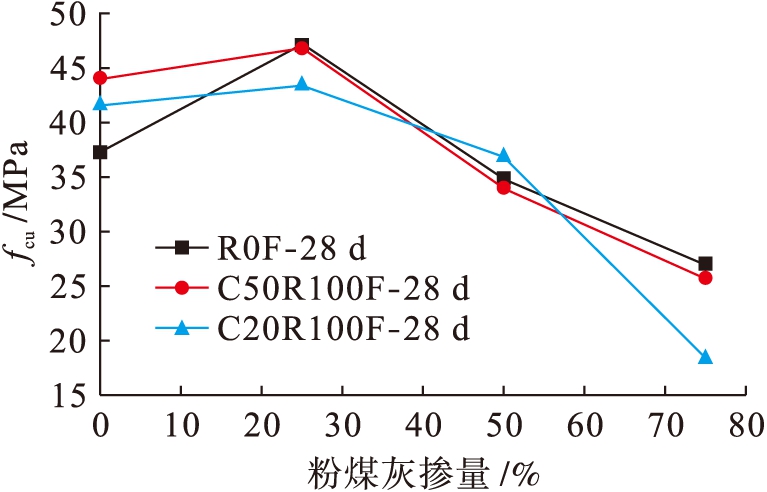

图2为不同粉煤灰掺量对自密实再生混凝土28 d立方体抗压强度fcu影响的关系曲线.由图2可以看出,随着粉煤灰掺量的增加,自密实再生骨料混凝土的立方体抗压强度表现出先增大后减小的趋势,这点与自密实普通混凝土的立方体抗压强度发展规律一致.当粉煤灰掺量在0%~25%时,混凝土的立方体抗压强度随着粉煤灰掺量的增加而变大,这是因为适量的粉煤灰可与水泥中的氢氧化钙充分发生二次水化反应生成凝胶体,有效地填充了再生骨料内部的裂隙和表面的孔洞,改善了自密实再生骨料混凝土的内部结构,起到了提高混凝土抗压强度的作用.而当粉煤灰掺量在25%~75%时,混凝土的立方体抗压强度随着粉煤灰掺量的增加而减小,这是由于过量的粉煤灰取代水泥,减少了水泥用量,使水泥水化反应减弱,这就导致一方面水泥水化反应所贡献的混凝土强度大为降低,另一方面水化产物之一的氢氧化钙产量减少,并且水化反应产生的热量也大为降低,致使粉煤灰二次水化反应受到阻滞,因此,自密实再生骨料混凝土的立方体抗压强度显著降低.由此可见,当粉煤灰掺量为25%时,自密实再生骨料混凝土的立方体抗压强度最高.

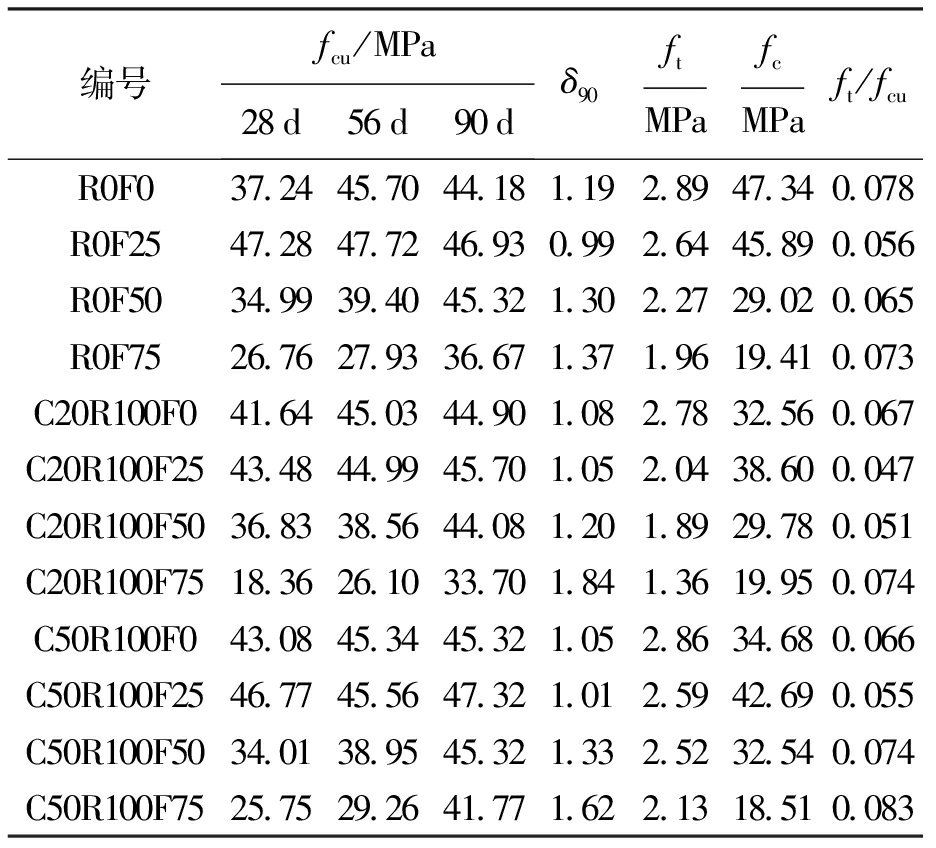

表3为再生骨料力学性能试验结果.结合表3发现,当粉煤灰掺量从0%增加到50%时,两种再生骨料配制的自密实再生骨料混凝土28 d立方体抗压强度相差仅为3.46%~8.29%,而当粉煤灰掺量增加到75%时,两种再生骨料配制的自密实再生骨料混凝土28 d立方体抗压强度差值达到40.25%,这说明当粉煤灰掺量低于50%时,可以忽略再生骨料强度对自密实再生骨料混凝土立方体抗压强度的影响.

图2 粉煤灰掺量与立方体抗压强度的关系

Fig.2 Relationship between mixing amount of fly ash and cubic compressive strength

表3 力学性能试验结果

Tab.3 Experimental results of mechanical properties

编号fcu/MPa28d56d90dδ90ftMPafcMPaft/fcuR0F037.2445.7044.181.192.8947.340.078R0F2547.2847.7246.930.992.6445.890.056R0F5034.9939.4045.321.302.2729.020.065R0F7526.7627.9336.671.371.9619.410.073C20R100F041.6445.0344.901.082.7832.560.067C20R100F2543.4844.9945.701.052.0438.600.047C20R100F5036.8338.5644.081.201.8929.780.051C20R100F7518.3626.1033.701.841.3619.950.074C50R100F043.0845.3445.321.052.8634.680.066C50R100F2546.7745.5647.321.012.5942.690.055C50R100F5034.0138.9545.321.332.5232.540.074C50R100F7525.7529.2641.771.622.1318.510.083

注:δ90为强度发展系数;ft为劈裂抗拉强度;fc为轴心抗压强度.

此外,本研究还对自密实天然骨料混凝土和以再生骨料为C20A、C50A配制的自密实再生骨料混凝土在龄期分别为56和90 d的立方体抗压强度进行试验,分析不同粉煤灰掺量的混凝土立方体抗压强度随龄期的发展规律.结合表3中的试验数据可以发现,随着养护龄期的增加,自密实天然骨料混凝土和两种再生骨料配制的自密实再生骨料混凝土的立方体抗压强度均呈现增大的趋势.这是因为随着龄期的增长,水泥水化反应产物不断增加,促使粉煤灰的二次水化反应继续进行,进而提高了混凝土的强度.

由于粉煤灰二次水化反应与龄期密切相关,为探讨粉煤灰掺量对混凝土长龄期抗压强度的影响,定义强度发展系数δ90为养护龄期90 d的混凝土立方体抗压强度与养护龄期28 d的混凝土立方体抗压强度的比值[8].由表3可知,当粉煤灰掺量不大于25%时,C20R100F0和C20R100F25的δ90为1.08和1.05,而C50R100F0和C50R100F25的δ90为1.05和1.01;而当粉煤灰掺量大于25%时,C20R100F50和C20R100F75的δ90为1.20和1.84,而C50R100F50和C50R100F75的δ90为1.33和1.62.这说明当粉煤灰掺量为25%时,自密实再生骨料混凝土的长龄期立方体抗压强度最为稳定.

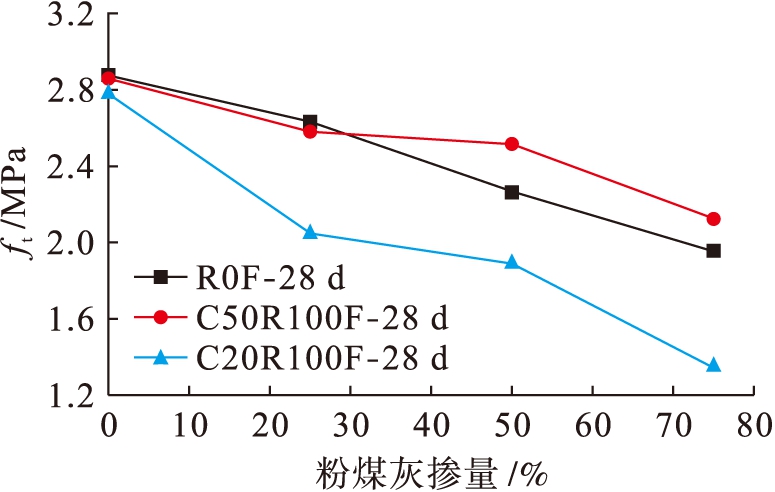

2.2 混凝土劈裂抗拉强度

图3为不同粉煤灰掺量对自密实再生混凝土28 d劈裂抗拉强度影响的关系曲线.由图3可以看出,自密实天然骨料混凝土和两种再生骨料配制的自密实再生骨料混凝土的劈裂抗拉强度均随着粉煤灰掺量的增加而降低.通过表3试验结果可知,当粉煤灰掺量从0%提高到75%时,自密实天然骨料混凝土和以再生骨料为C20A、C50A配制的自密实再生骨料混凝土的劈裂抗拉强度分别降低了47.45%、104.41%和34.27%.可以发现,以再生骨料C20A配制的自密实再生骨料混凝土的劈裂抗拉强度较自密实天然骨料混凝土和以再生骨料C50A配制的自密实再生骨料混凝土的劈裂抗拉强度降低幅度更为明显.分析表3数据还可以发现,当粉煤灰掺量从0%增加到75%时,以再生骨料为C50A配制的自密实再生骨料混凝土与自密实天然骨料混凝土的劈裂抗拉强度变化仅为1.05%~9.92%,另外,对比分析两种再生骨料配制的自密实再生骨料混凝土的劈裂抗拉强度得出,当粉煤灰掺量为0%时,C20R100F0仅比C50R100F0的劈裂抗拉强度低2.88%,然而当粉煤灰掺量从25%提高到75%时,可以看出,C20R100F25的劈裂抗拉强度较C50R100F25降低了26.71%,而C20R100F75的劈裂抗拉强度较C50R100F75降低了56.61%.综上可见,以再生骨料为C50A配制的自密实再生骨料混凝土,其劈裂抗拉强度与自密实天然骨料混凝土的劈裂抗拉强度相当,而以再生骨料为C20A配制的自密实再生骨料混凝土,其劈裂抗拉强度与自密实天然骨料混凝土的劈裂抗拉强度相差较大.

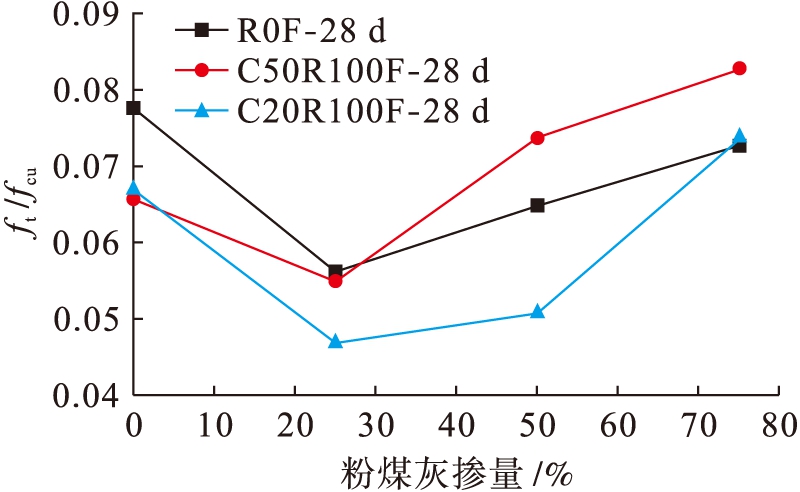

2.3 混凝土拉压比

混凝土抗拉强度和抗压强度的比值称为拉压比,拉压比是衡量水泥基复合材料脆性的一个重要指标,混凝土强度越高,其拉压比越小,脆性越大,韧性越小[9].图4为不同粉煤灰掺量对自密实再生骨料混凝土拉压比的关系曲线.由图4可以看出,自密实再生骨料混凝土与自密实天然骨料混凝土的变化规律相似,当粉煤灰掺量小于25%时,自密实混凝土的拉压比随着粉煤灰掺量增加而减小,当粉煤灰掺量大于25%时,自密实混凝土的拉压比则随着粉煤灰掺量的增加而变大.另外,当粉煤灰掺量从0%增加到75%时,以再生骨料C50A配制的自密实再生骨料混凝土的拉压比均大于以再生骨料C20A配制的自密实再生骨料混凝土;而当粉煤灰掺量为25%时,以再生骨料为C50A配制的自密实再生骨料混凝土的拉压比与自密实天然骨料混凝土仅相差1.82%,这意味着使用以高强度原生混凝土为再生骨料配制自密实再生骨料混凝土时,能得到不低于自密实天然骨料混凝土的抗震性能.

图3 粉煤灰掺量与劈裂抗拉强度的关系

Fig.3 Relationship between mixing amount of fly ash and splitting tensile strength

图4 粉煤灰掺量与拉压比的关系

Fig.4 Relationship between mixing amount of fly ash and tension-compression ratio

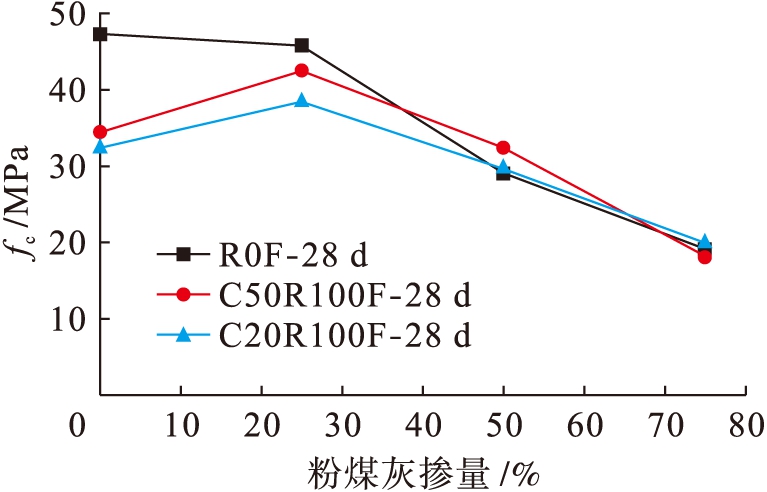

2.4 混凝土轴心抗压强度

图5为不同粉煤灰掺量对自密实再生混凝土28 d轴心抗压强度的关系曲线.粉煤灰掺量从0%增加到25%时,自密实天然骨料混凝土、以再生骨料为C20A和C50A配制的自密实再生骨料混凝土的轴心抗压强度分别变化了3.16%、15.65%和18.76%.可以看出,此阶段粉煤灰掺量的增加对天然骨料自密实混凝土的轴心抗压强度几乎没有影响,但对自密实再生骨料混凝土的影响较为明显.然而,当粉煤灰掺量从25%增加到75%时,自密实再生骨料混凝土的轴心抗压强度与自密实天然骨料混凝土的轴心抗压强度变化规律相似,均随粉煤灰掺量的增加呈现出降低趋势,这意味着粉煤灰掺量为25%时,自密实再生骨料混凝土的轴心抗压强度最好.对比以再生骨料为C20A、C50A配制的自密实再生骨料混凝土的轴心抗压强度可以发现,当粉煤灰掺量从0%增大到75%时,两种再生骨料配制的自密实再生骨料混凝土的轴心抗压强度相差仅为6.51%~10.61%.

图5 粉煤灰掺量与轴心抗压强度的关系

Fig.5 Relationship between mixing amount of fly ash and axial compressive strength

对表3中的试验结果进行回归分析,可得到考虑粉煤灰掺量的立方体抗压强度与轴心抗压强度的关系式,即

(1)

式中,γ为粉煤灰掺量.式(1)的相关系数为0.993 1,拟合程度较好.

3 结 论

本文通过分析得出以下结论:

1) 粉煤灰掺量为25%时,自密实再生骨料混凝土的立方体抗压强度和轴心抗压强度均达到最大值,且当粉煤灰掺量低于50%时,再生骨料的原生混凝土强度对自密实再生骨料混凝土的立方体抗压强度几乎无影响.

2) 自密实再生骨料混凝土的立方体抗压强度随着养护龄期的增加而增大,粉煤灰掺量为25%时,90 d立方体抗压强度增长最为稳定,其强度发展系数与自密实天然骨料混凝土强度发展系数相当.

3) 自密实再生骨料混凝土的劈裂抗拉强度随着粉煤灰掺量的增加而降低,且再生骨料的原生混凝土强度越高,所配制的自密实再生骨料混凝土的劈裂抗拉强度越大.

4) 当粉煤灰掺量为25%时,自密实再生骨料混凝土拉压比最小,且再生骨料的原生混凝土强度越低,所配制的自密实再生骨料混凝土的拉压比越小.

5) 再生骨料的原生混凝土强度对所配制的自密实再生骨料混凝土的轴心抗压强度几乎无影响,本文建立了考虑粉煤灰掺量的自密实再生骨料混凝土的立方体抗压强度与轴心抗压强度的关系式.

[1]汪振双,王立久.粗集料对粉煤灰混凝土性能影响 [J].大连理工大学学报,2011,51(5):714-718.

(WANG Zhen-shuang,WANG Li-jiu.Effect of coarse aggregate on performance of fly ash concrete [J].Journal of Dalian University of Technology,2011,51(5):714-718.)

[2]张学兵,匡成钢,方志,等.钢纤维粉煤灰再生混凝土强度正交试验研究 [J].建筑材料学报,2014,17(4):677-684.

(ZHANG Xue-bing,KUANG Cheng-gang,FANG Zhi,et al.Orthogonal experimental study on strength of steel fiber reinforced fly ash recycled concrete [J].Journal of Building Materials,2014,17(4):677-684.)

[3]Biolzi L,Cattaneo S,Mola F.Bending-shear response of self-consolidating and high-performance reinforced concrete beams [J].Engineering Structures,2014,59(2):399-410.

[4]Arezoumandi M,Looney T J,Volz J S.Effect of fly ash replacement level on the bond strength of reinforcing steel in concrete beams [J].Journal of Cleaner Production,2015,87(1):745-751.

[5]朋改非,黄艳竹,张九峰.骨料缺陷对再生混凝土力学性能的影响 [J].建筑材料学报,2012,15(1):80-84.

(PENG Gai-fei,HUANG Yan-zhu,ZHANG Jiu-feng.Influence of defects in recycled aggregate on machanical properties of recycled aggregate concrete [J].Journal of Building Materials,2012,15(1):80-84.)

[6]邹毅松,徐亦冬,王银辉.高性能再生骨料混凝土的物理力学性能及耐久性 [J].沈阳工业大学学报,2014,36(4):459-463.

(ZOU Yi-song,XU Yi-dong,WANG Yin-hui.Physical property,mechanical performance and durability of high-performance recycled aggregate concrete [J].Journal of Shenyang University of Technology,2014,36(4):459-463.)

[7]王绎景,李珠,秦渊,等.再生骨料替代率对混凝土抗压强度影响的研究 [J].混凝土,2018(12):27-30.

(WANG Yi-jing,LI Zhu,QIN Yuan,et al.Effect of replacement rate of recycled coarse aggretrate on compressive strength of concrete [J].Concrete,2018(12):27-30.)

[8]董江峰,侯敏,王清远,等.玄武岩纤维再生混凝土的基本力学性能 [J].四川大学学报(工程科学版),2012,44(2):9-12.

(DONG Jiang-feng,HOU Min,WANG Qing-yuan,et al.Mechanical properties of basalt fiber reinforced recycled aggregate concrete [J].Journal of Sichuan University(Engineering Science Edition),2012,44(2):9-12.)

[9]张延年,董浩,刘晓阳,等.聚丙烯纤维增强混凝土拉压比试验 [J].沈阳工业大学学报,2017,39(1):104-108.

(ZHANG Yan-nian,DONG Hao,LIU Xiao-yang,et al.Experiment on tension-compression ratio of polypropylene fiber reinforced concrete [J].Journal of Shenyang University of Technology,2017,39(1):104-108.)