钛及钛合金是20世纪50年代发展起来的一种重要金属,因其具有质量轻、强度高、耐腐蚀、生物相容性好等一系列优良特点,被广泛应用于航空航天、船舶、化工、医疗器械等领域,并创造了巨大的经济和社会效益[1-2].但钛及钛合金的高温抗氧化性较差,特别是当温度超过600 ℃时,钛及其合金会发生氧化和氧脆,因而降低了其强度和塑韧性,并制约了其使用范围,因此,对钛合金进行表面改性,可使基体与改性涂层结合良好,从而在提高了钛合金高温抗氧化性的同时,保证了其优异的使用性能[3-5].

作为亲氧元素,Al在高温条件下优先和氧反应生成连续且致密的α-Al2O3膜,从而有效阻止氧气对基体的腐蚀[6].NiAl相是一种典型的有序二元相,其熔点高、密度低、抗氧化性能良好,可以进一步保护基体[7-8],因此,Ni/Al涂层备受青睐,广泛应用于许多高温零部件的保护措施中.制备Ni/Al涂层的方法有很多,如PVD、激光熔覆、冷喷涂、机械合金化等.本文首先采用等离子喷涂制备纯Ni涂层,然后利用电弧喷涂制备纯Al涂层.通过对喷涂态试件进行真空加热处理和高温连续氧化实验,研究了Ni/Al涂层在纯钛基体上的反应扩渗行为与高温抗氧化性.

1 实 验

1.1 材料与设备

基材选用尺寸为50 mm×50 mm×3 mm的工业纯钛(TA1),喷涂前利用丙酮清洗表面油污,再用20#棕刚玉进行喷砂处理,从而粗化喷涂表面.采用PRAXAIR3710型等离子喷涂设备喷涂Ni层.Ni粉选用纯度不低于99.9%的球型粉末,喷涂电流为900 A,喷涂电压为40 V,送粉率为22 g/min,喷涂距离为150 mm.采用沈阳工业大学自行研制的XDP-5型电弧喷涂设备喷涂Al层.丝材选用直径为2 mm的纯Al丝(纯度大于99.8%),喷涂电流为200 A,喷涂电压为32 V,雾化压力为0.78 MPa,喷涂距离为150 mm.随后对涂层进行喷丸处理,从而提高涂层致密度并降低孔隙率.弹丸直径为0.5 mm,喷丸压力为0.6 MPa,喷丸距离为100 mm,喷丸时间为3 min,之后在900 ℃下对涂层进行为时5 h的热处理.

1.2 高温氧化实验

将热处理后的试件放入刚玉瓷舟中,在加热炉内加热至900 ℃并连续氧化40 h,每隔5 h取出一次试件,在空气中冷却至室温.利用电子分析天平称量试件的氧化增重,整理增重数据,绘制氧化动力学曲线.

1.3 涂层组织结构及相结构表征

采用日立S3400扫描电子显微镜(SEM)观察涂层的组织形貌,并采用扫描电镜自带的能谱仪(EDS)分析涂层中的元素分布.利用SHIMADZU XRD-7000型X射线衍射仪分析涂层的相组成.X射线源为CuKα(波长为1.540 5×10-10 m),管电压为40 kV,管电流为100 mA,扫描速度为6(°)/min,扫描范围为20°~90°.

2 结果与分析

2.1 Ni/Al涂层加热过程中的组织变化

2.1.1 未加热处理

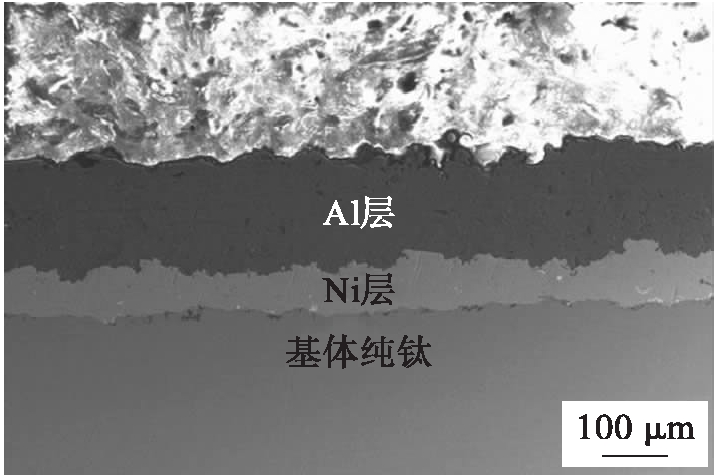

图1为Ni/Al涂层与基体界面的SEM形貌.由图1可知,Ni层和Al层均为层状结构,Al层与Ni层之间以及Ni层与基体之间均呈波浪式连接且界限明显,同时涂层较为致密且孔洞较少.

图1 Ni/Al涂层与基体界面的SEM形貌

Fig.1 SEM morphology of Ni/Al coating and substrate interface

2.1.2 高温加热5 h

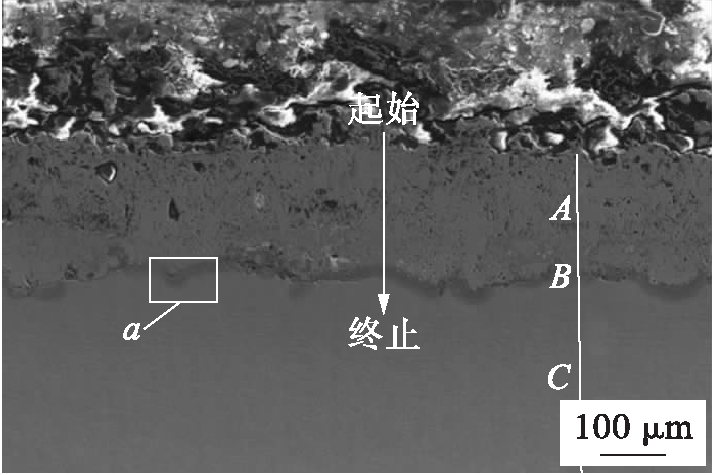

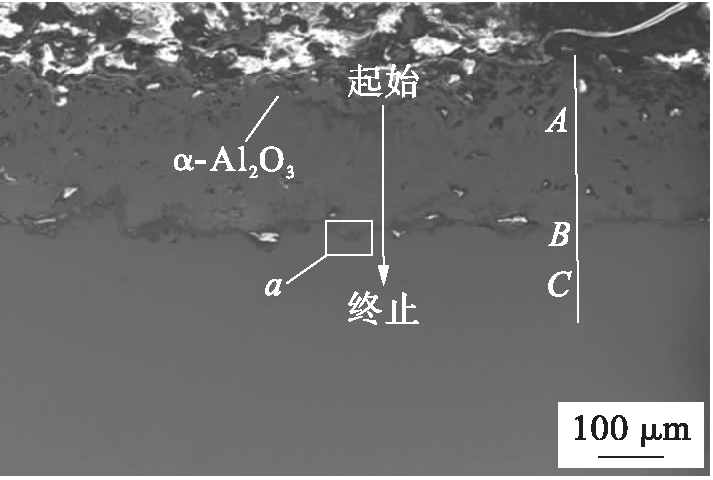

图2为高温加热处理5 h后涂层与基体界面的SEM形貌.由图2可见,Al层与Ni层发生了明显的微观组织变化,由两层涂层变为一层涂层,且涂层与基体交界处出现了扩散过渡层.图2可以分为3个区域,A区域为涂层,B区域为扩散层,C区域为基体纯钛,具体能谱分析结果如表1所示.

图2 高温加热5 h后涂层与基体界面的SEM形貌

Fig.2 SEM morphology of coating and substrate interface heated at high temperature for 5 h

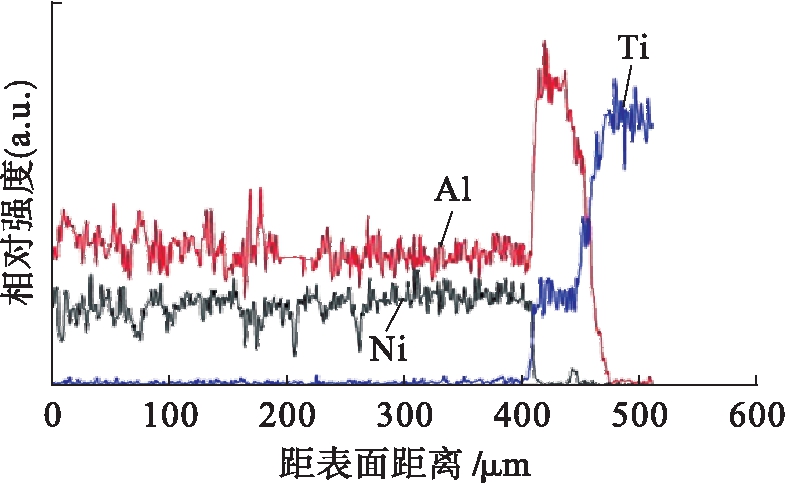

由图2和表1可知,A区域中Ni和Al的原子含量比约为1∶1,接近于镍铝系中NiAl相的原子比.B区域中含有Ti和Al元素,表明涂层中的Al元素与基体中的Ti元素发生了互扩散,且扩散层宽度约为20 μm.对图2中的标记区域进行线扫描分析,结果如图3所示.由图3可知,从涂层到基体Al含量在扩散层区域突然升高,之后降低,最后保持一个相对稳定值.从涂层到基体Ni含量在扩散层区域突然降低,最后含量为零.从基体到涂层Ti含量急剧降低,可在扩散层中保持一个相对稳定值,而在涂层中仍然急剧下降,最后保持相对稳定且含量极少.

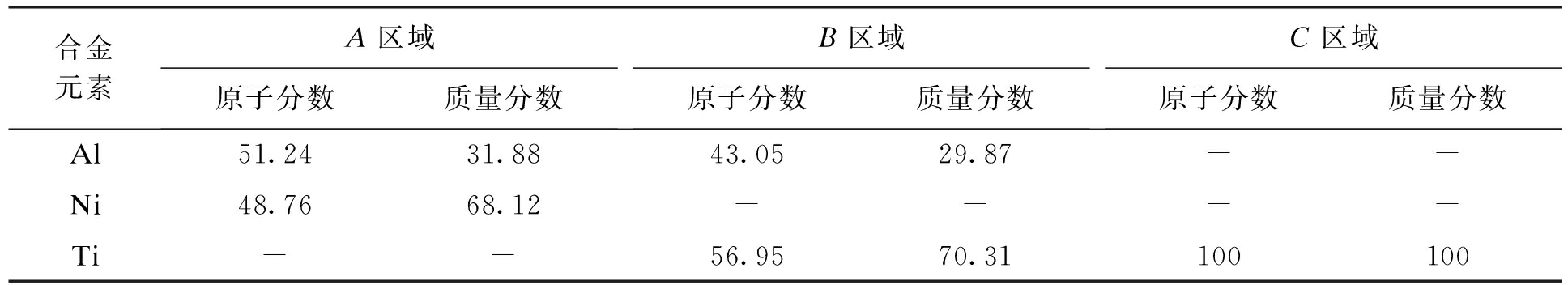

表1 图2中区域A、B、C的成分分析

Tab.1 Composition analysis of regions A,B and C in Fig.2 %

合金元素A区域原子分数质量分数B区域原子分数质量分数C区域原子分数质量分数Al51.2431.8843.0529.87--Ni48.7668.12----Ti--56.9570.31100100

图3 图2中标记区域的线扫描结果

Fig.3 Results of line scanning of marked region in Fig.2

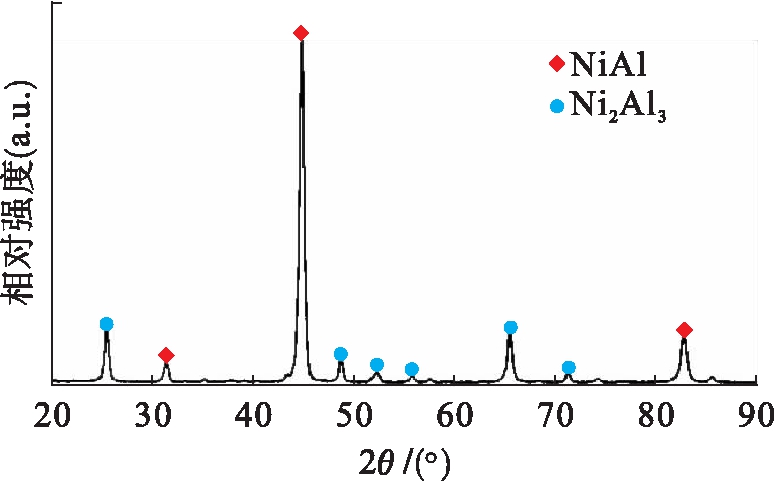

对高温加热处理5 h后的涂层表面进行XRD分析,结果如图4所示.由图4可见,涂层中不仅存在大量NiAl金属间化合物,也存在少量Ni2Al3金属间化合物,这些金属间化合物均会提高基体的高温抗氧化性.

图4 高温加热5 h后涂层表面的XRD图谱

Fig.4 XRD spectrum of coating surface heated at high temperature for 5 h

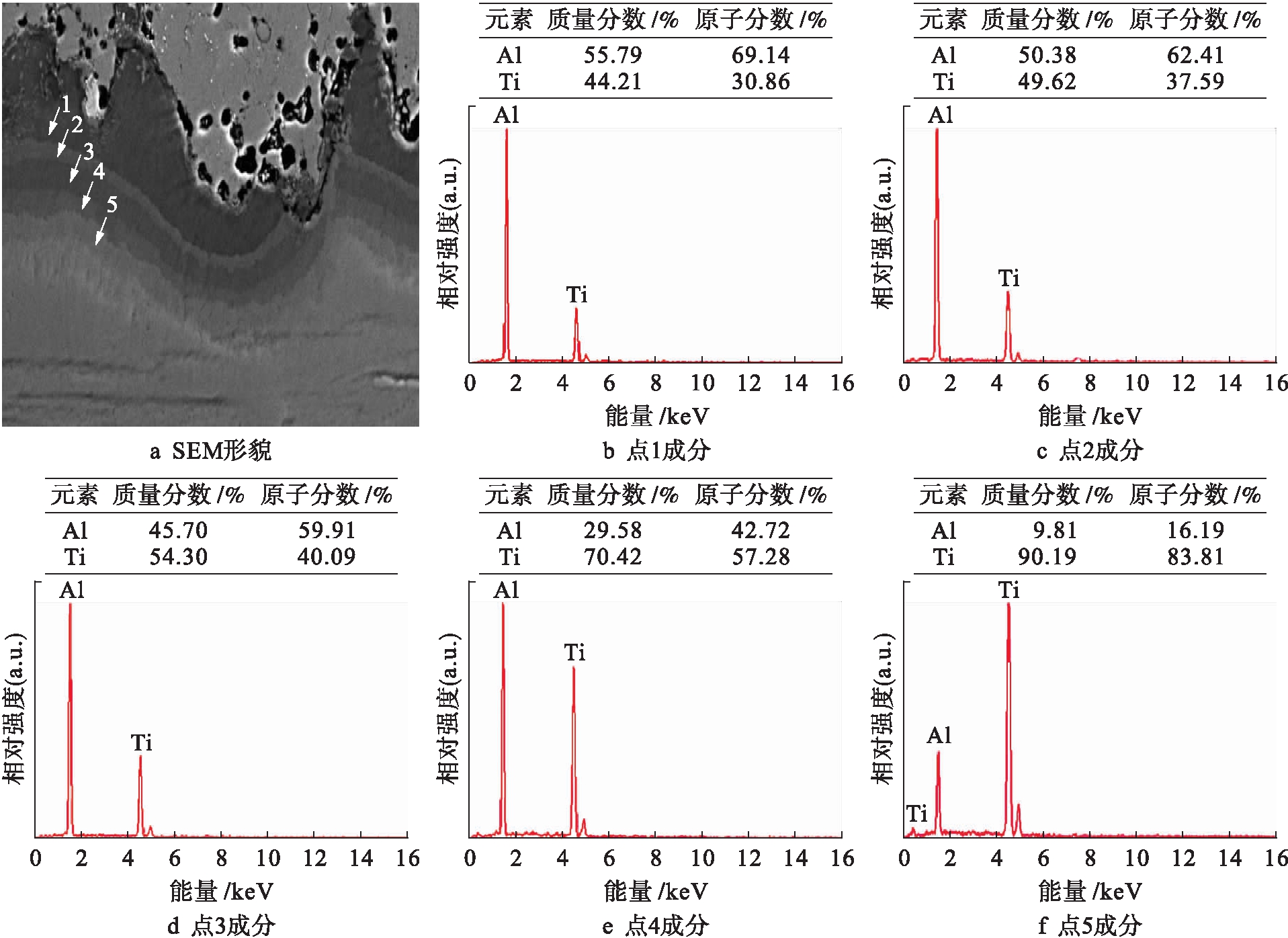

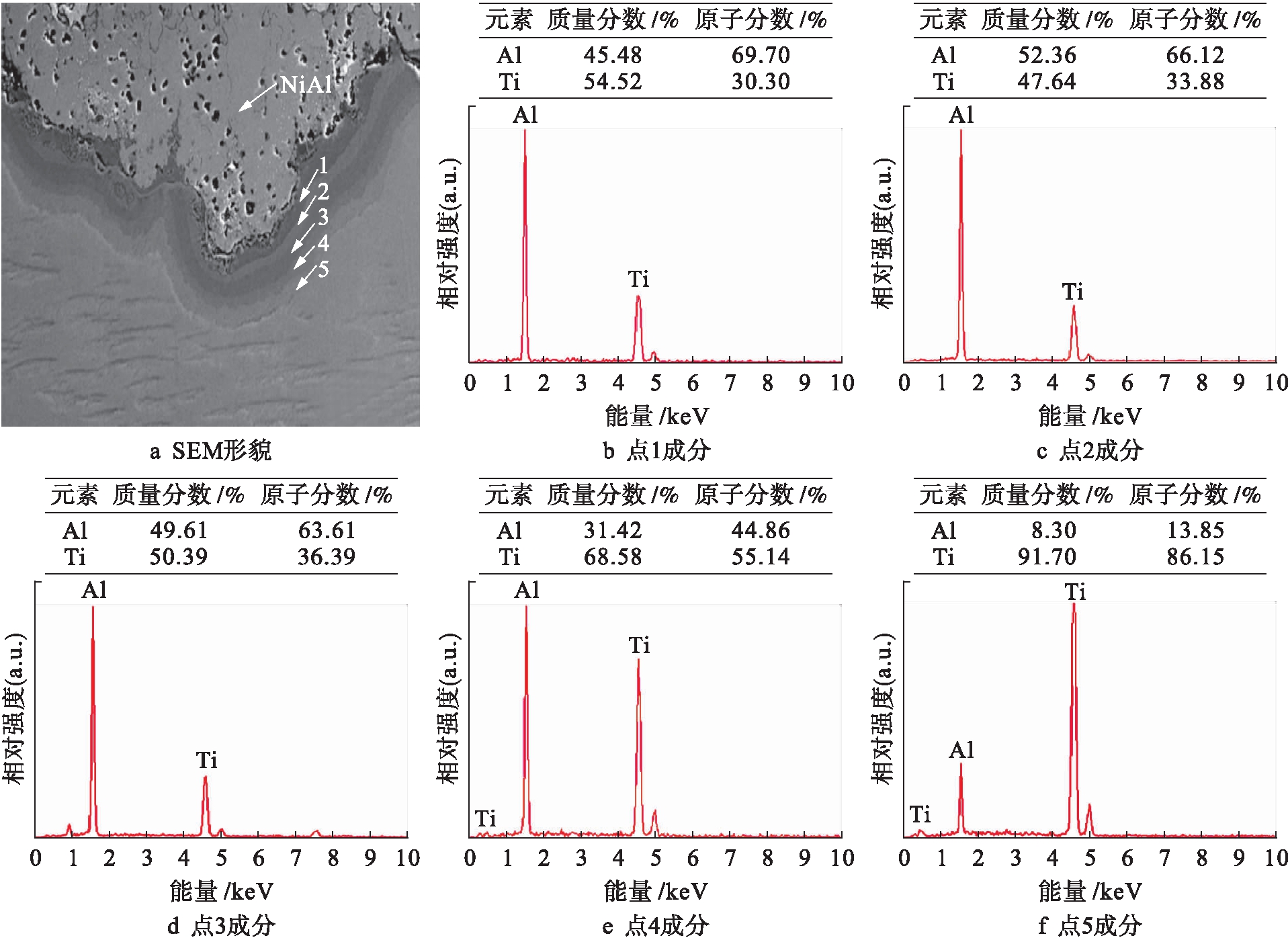

图5为图2中a区域的放大SEM形貌与能谱分析结果.由图5可见,B区域为Ni/Al涂层与基体的扩散层,整个扩散层中均含有Ti和Al元素.扩散层中点1处Ti和Al的原子含量比约为1∶3,对应TiAl3相.越靠近基体的扩散层,Al元素含量越少,Ti元素含量越多.扩散层中点3处Ti和Al原子含量比约为1∶1,对应TiAl相.扩散层中点5处Ti含量远大于Al含量,且Al以固溶形式存在于基体中.由于Ni的熔点很高,在900 ℃下并未熔化,因此,并未发生明显的扩散行为.Al在900 ℃下已经成为液态,从而大大降低了Al的扩散激活能,使得Al不断向Ni层和基体扩散,与Ni和Ti发生化学冶金反应并形成含Al的金属间化合物,从而提高了基体的抗氧化性.

图5 图2中区域a的放大SEM形貌及能谱分析

Fig.5 Enlarged SEM morphology and EDS analysis of region a in Fig.2

2.1.3 高温加热40 h

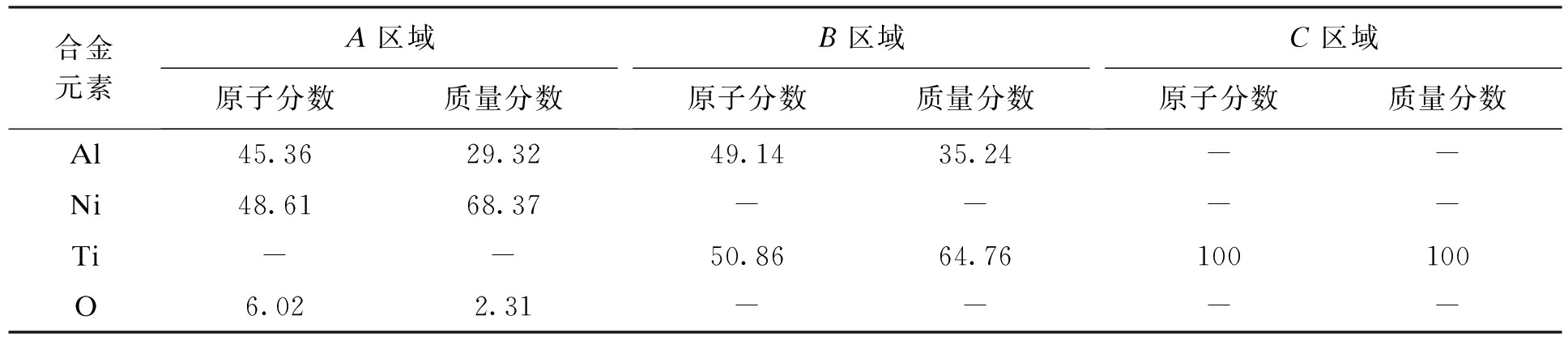

图6为高温加热40 h后涂层与基体界面的SEM形貌,具体能谱分析结果如表2所示.由图6可见,经过40 h连续氧化后,涂层表面发生了较大变化,与高温加热5 h时相比,涂层表面形成了Al2O3氧化膜,且B区域扩散层约变宽为40 μm,这是因为涂层和基体中的Al浓度差逐渐增大,加快了Al的扩散速度.由表2可见,与高温加热5 h时相比,涂层中的Al含量减少,这是因为在氧化过程中Al与O元素反应,在涂层表面生成了Al2O3的缘故.由表2还可以发现,A区域中Ni和Al的原子含量比仍约为1∶1,接近NiAl金属间化合物的原子含量比且在涂层中发现了少量的O元素;B区域扩散层中Ti和Al的原子含量比约为1∶1,接近TiAl金属间化合物的原子含量比;在扩散层和基体中并未发现O元素.

图6 高温加热40 h后涂层与基体界面的SEM形貌

Fig.6 SEM morphology of coating and substrate interface heated at high temperature for 40 h

表2 图6中区域A、B、C的成分分析

Tab.2 Composition analysis of region A,B and C in Fig.6 %

合金元素A区域原子分数质量分数B区域原子分数质量分数C区域原子分数质量分数Al45.3629.3249.1435.24--Ni48.6168.37----Ti--50.8664.76100100O6.022.31----

图7为图6中区域a的放大SEM形貌与能谱分析结果.整体而言,经过40 h连续氧化后,扩散层仍然可以分为5层,与高温加热5 h时相比,扩散层变宽.由图7可见,从扩散层中的点1到点5,Al含量有所降低,这是因为在氧化过程中Al元素向上扩散与O反应生成Al2O3氧化膜的缘故;而Ti含量有所升高,这是因为在高温下由于涂层与基体存在浓度差,使得Ti持续扩散的缘故.扩散层中点1处Ti和Al的原子含量比约为1∶3,可以近似看作TiAl3相.TiAl3作为富铝相,可以进一步保护基体,并为涂层表面提供Al元素,从而进一步提高基体的高温抗氧化性[9].

图7 图6中区域a的放大SEM形貌及能谱分析

Fig.7 Enlarged SEM morphology and EDS analysis of region a in Fig.6

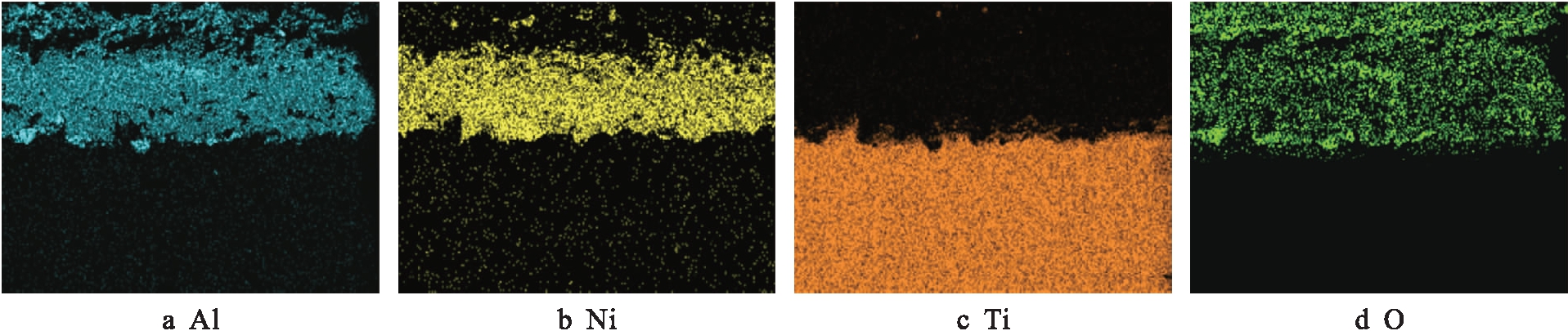

为了研究涂层与基体界面附近的元素扩散,获得更加准确且宏观的元素分布结果,对高温40 h后涂层与基体界面进行面扫描分析,结果如图8所示.由图8可见,Al元素由基体到涂层逐加热渐增多;Ti元素由基体到涂层急剧减小;Ni则弥散分布于涂层中,并未向涂层发生明显扩散;O在涂层中的含量很少,在基体与扩散层附近并未发现O元素的存在,表明涂层表面的Al2O3氧化膜对基体起到了很好的保护作用.

图8 高温加热40 h后涂层与基体界面的面扫描分析

Fig.8 Surface scanning analysis for coating and substrate interface heated at high temperature for 40 h

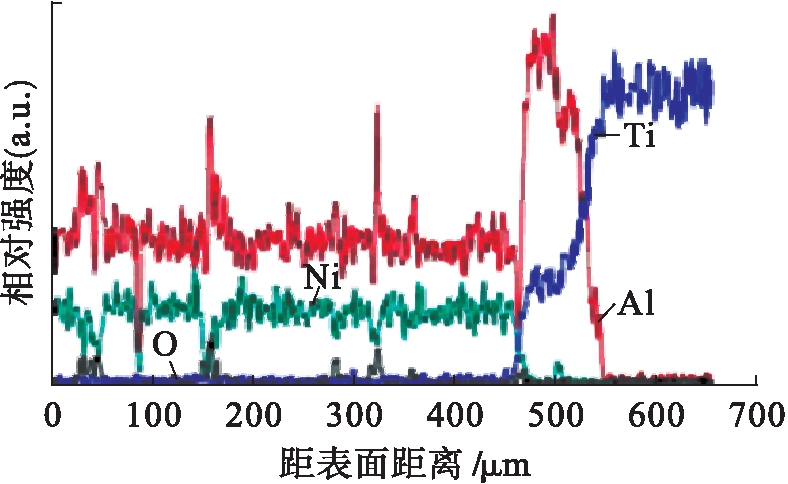

图9为图6中标记区域的线扫描结果.由图9可见,Al元素在涂层中含量保持相对稳定,在扩散层处急剧升高,到达基体时又突然降低,最后保持平稳且含量几乎为零.从基体到涂层Ti含量急剧降低,可在扩散层中保持一个相对稳定值,而在涂层中仍然急剧下降,最后保持相对稳定且含量极低.Ni在涂层中含量相对稳定,在扩散层中含量突然降低,在基体中含量为零.O元素在涂层表面含量很少,在涂层、扩散层和基体中含量几乎为零,且未发生明显变化,表明O元素并未进入涂层,涂层得到了良好保护.

图9 图6中标记区域的线扫描结果

Fig.9 Results of line scanning of marked area in Fig.6

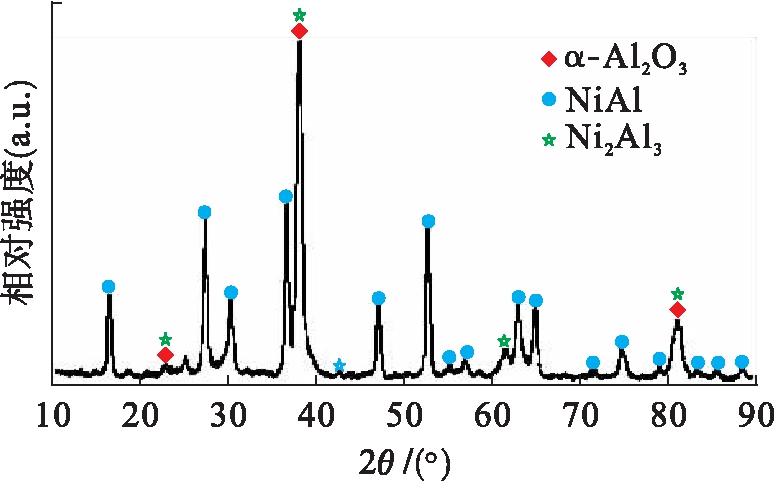

图10为高温加热40 h后涂层表面的XRD图谱.对比高温加热5 h时的情况可知,涂层中仍然存在NiAl和Ni2Al3富铝相,并在涂层表面形成了α-Al2O3氧化膜.根据图8中O元素分布情况可知,涂层表面的α-Al2O3氧化膜是致密且连续的,因而能够很好地阻碍O元素进入基体.

图10 高温加热40 h后涂层表面的XRD图谱

Fig.10 XRD spectrum of coating surface heated at high temperature for 40 h

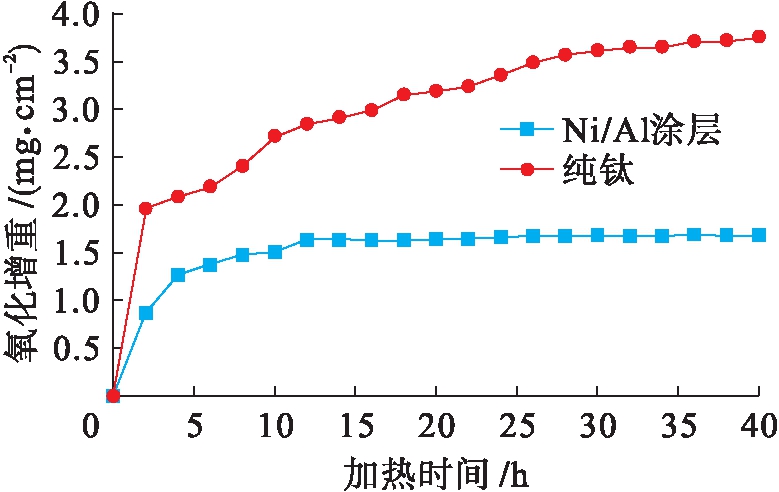

2.2 氧化动力学曲线

分别对有无涂层的试件在900 ℃下于空气中进行为时40 h的连续氧化后,绘制氧化动力学曲线,结果如图11所示.由图11可知,纯钛试件的增重曲线近似直线,氧化增重较快,这是因为氧化生成的TiO2氧化膜对表面不具有保护作用.Ni/Al涂层试件的增重曲线符合抛物线规律,表明其高温抗氧化性得到显著提高.高温下Ni/Al涂层中可以形成NiAl金属间化合物,且在扩散层中可以形成TiAl3和TiAl金属间化合物,以上金属间化合物均含有充足的Al元素,可以源源不断地为涂层表面提供Al元素.氧化初期NiAl相可与空气中的O元素形成α-Al2O3,氧化增重较大,待形成连续且致密的α-Al2O3膜后,氧化增重速率明显降低,因而氧化后期的增重并不明显,表明制备的Ni/Al涂层可以显著改善纯钛的高温抗氧化性.

图11 900 ℃下连续氧化40 h后试件的氧化动力学曲线

Fig.11 Oxidation kinetics curves of specimens after continuous oxidation at 900 ℃ for 40 h

3 结 论

通过以上分析可以得到如下结论:

1) 在900 ℃高温加热后,Al层发生部分熔化,一部分Al元素扩散到Ni层中,与Ni元素形成大量NiAl相与少量Ni2Al3相;另一部分Al元素则扩散到基体,与基体中Ti元素形成以TiAl3相为主的扩散层,增强了涂层与基体的结合强度.NiAl、Ni2Al3和TiAl3相均为富铝相,均有利于提高纯钛的高温抗氧化性.

2) 在900 ℃高温氧化时,涂层表面生成的致密涂层主要由NiAl相及少量Ni2Al3相组成,扩散层主要由TiAl3相组成.NiAl、Ni2Al3和TiAl3相具有充足的Al元素,可与O元素结合形成致密的α-Al2O3氧化膜,因而可以提高纯钛的高温抗氧化性.

3) Ni/Al涂层具有很好的高温抗氧化作用.900 ℃加热40 h的连续氧化实验表明,Ni/Al涂层显著提高了纯钛的高温抗氧化能力.

[1]程巨强,史超.钛合金的组织、性能及加工技术研究进展 [J].热加工工艺,2016,45(2):5-8.

(CHENG Ju-qiang,SHI Chao.Study progress of microstructure,properties and processing technology of titanium alloys [J].Hot Working Technology,2016,45(2):5-8.)

[2]魏芬绒,王海,金旭丹,等.生物医用钛合金材料及其应用 [J].世界有色金属,2018(2):260-262.

(WEI Fen-rong,WANG Hai,JIN Xu-dan,et al.Biomedical titanium alloy materials and their applications [J].World Nonferrous Metal,2018(2):260-262.)

[3]Xu Z F,Rong J,Yu X H,et al.Preparation of Al-based coatings of titanium ingot and its high temperature oxidation resistance [J].Rare Metal Materials & Engi-neering,2017,38(7):712-718.

[4]刘奇琳.钛合金表面抗氧化涂层的制备及组织变化 [J].铸造技术,2015(12):2903-2904.

(LIU Qi-lin.Preparation of anti oxidation coating on titanium alloy and its microstructure change [J].Foundry Technology,2015(12):2903-2904.)

[5]孙才,孙红亮,黄泽文,等.钛合金表面抗氧化改性技术的研究进展 [J].材料导报,2011,25(增刊1):507-509.

(SUN Cai,SUN Hong-liang,HUANG Ze-wen,et al.Advances in surface antioxidant modification of titanium alloys [J].Materials Review,2011,25(Sup1):507-509.)

[6]宫雪,张楠楠,张忠礼.纯钛材表面电弧喷涂铝层的高温抗氧化性能及机制 [J].材料保护,2015,48(2):29-32.

(GONG Xue,ZHANG Nan-nan,ZHANG Zhong-li.High temperature oxidation resistance and mechanism of pure titanium surface arc sprayed aluminium layer [J].Material Protection,2015,48(2):29-32.)

[7]Wu Q,Li S S,Ma Y,et al.Study on behavior of NiAl coating with different Ni/Al ratios [J].Vacuum,2013,93:1044-1049.

[8]付广艳,俞立艳,武永昭,等.Al涂层对Ni基合金高温氧化性能的影响 [J].沈阳工业大学学报,2016,38(4):397-402.

(FU Guang-yan,YU Li-yan,WU Yong-zhao,et al.Effect of Al coating on high temperature oxidation properties of Ni-based superalloy [J].Journal of Shen-yang University of Technology,2016,38(4):397-402.)

[9]陈玉勇,苏勇君,孔凡涛.TiAl金属间化合物制备技术的研究进展 [J].稀有金属材料与工程,2014,43(3):757-761.

(CHEN Yu-yong,SU Yong-jun,KONG Fan-tao.Research progress in preparation technology of TiAl in-termetallic compounds [J].Rare Metal Materials and Engineering,2014,43(3):757-761.)