现在已经进入电子与信息化时代,铜和铜合金在现代信息产业领域的应用日渐增多,计算机、移动通讯设备、网络工程等消费铜材的数量急剧增长,尤其是在薄膜材料领域铜和铜合金的应用前景甚为广阔[1-2].

溅射是制备薄膜材料的主要技术之一,靶材是溅射过程中的基本耗材,靶材质量的好坏对金属薄膜材料的性能起着至关重要的作用.近年来,极大规模集成电路高速发展,铜靶材的各种优良性能恰好可以满足集成电路的纳米级布线要求.现代磁控溅射工艺对高纯铜靶材的晶粒尺寸、微观组织均匀性与高精度成型加工等方面提出了严格要求[3].现今国内高纯铜靶材的制备工艺落后于国外,关于高纯铜靶材的相关研究并不多见,而且罕见关于挤压变形对高纯铜组织及性能的研究,而挤压变形相比于轧制及热处理等方法可以得到组织更均匀的高纯铜制品[4].

为了实现具有更大变形程度的挤压变形并提高高纯铜制品的尺寸精度,使得高纯铜制品具有优良的力学性能和均匀的组织,本文采用反向挤压方法考察挤压温度对高纯铜组织演变规律的影响.分别对挤压棒和压余变形区进行分析并观测其显微组织,分析不同挤压温度下高纯铜的晶粒尺寸、均匀性变化规律与压余变形区的再结晶规律.

1 材料和方法

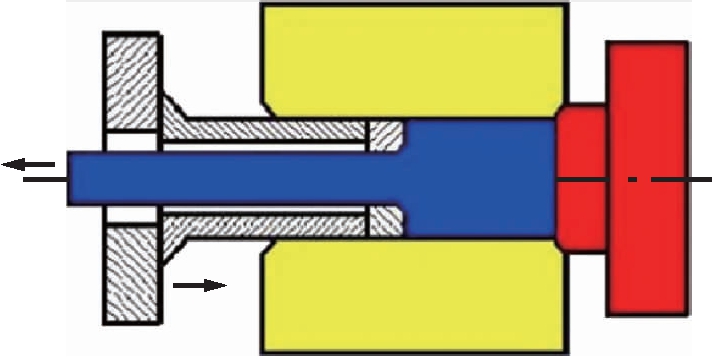

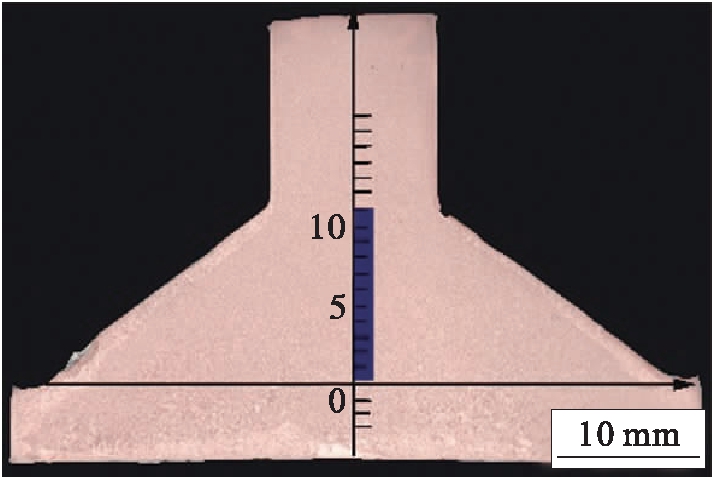

实验材料选用直径为49 mm、高度为80 mm的高纯铜圆柱形铸锭.采用反向挤压方法进行挤压实验,反向挤压示意图如图1所示.

图1 反向挤压示意图

Fig.1 Schematic diagram of reverse extrusion

从650~800 ℃每隔50 ℃设置铸锭的不同挤压温度,同时将挤压筒升温至相应挤压温度.对尺寸一致、内部组织相同的铸锭进行了不同挤压温度下的反向挤压实验,挤压速度为1 mm/s,挤压比为16.67.挤压完毕后,将挤压棒在距离压余变形区约15 mm处切断后制取试样.利用240#~5000#砂纸打磨试样.然后采用硝酸、蒸馏水按3∶4的体积比配制电解抛光液,并对试样进行电解抛光.抛光时直流电压为30 V,电流强度为5 A,抛光时间约为10 s.抛光后采用微观腐蚀液进行腐蚀,腐蚀时间为10 s,再用清水将试样洗净、吹干后进行显微组织观察.

2 结果与分析

2.1 挤压温度对挤压棒组织的影响

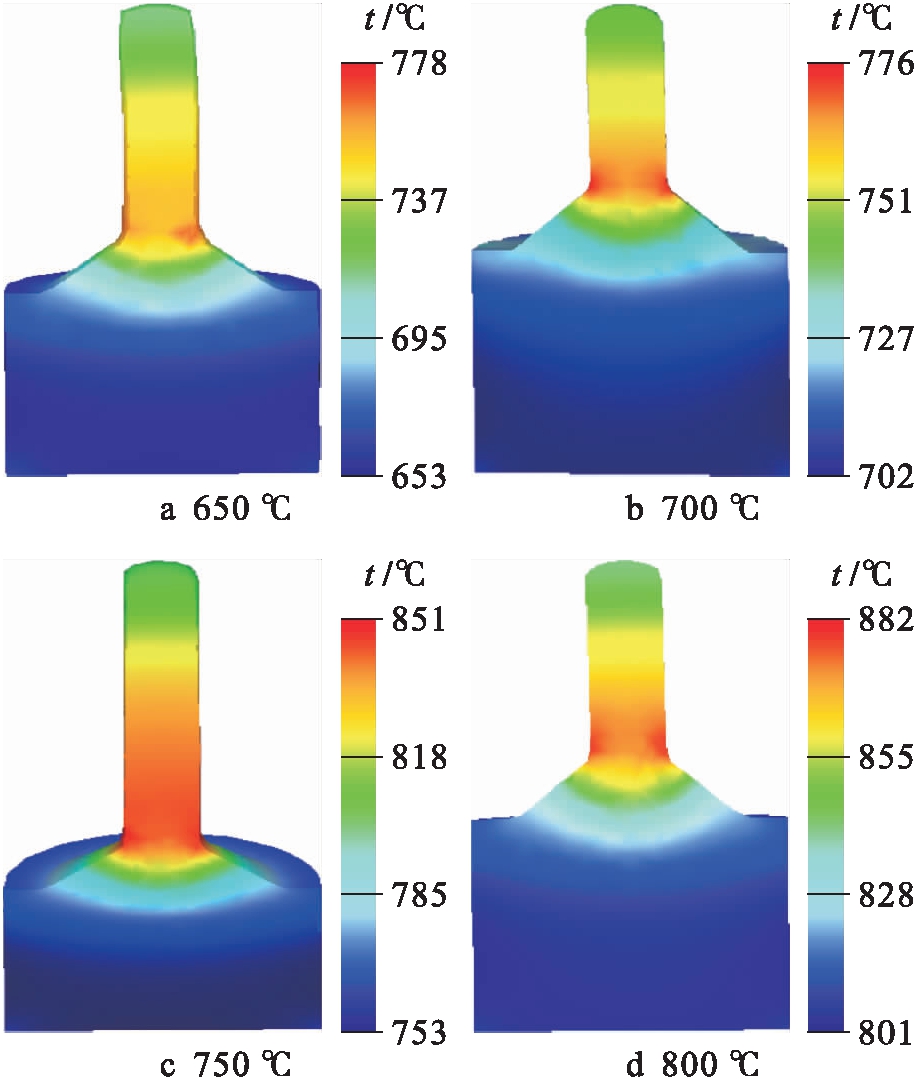

对650~800 ℃挤压温度下的挤压过程进行了宏观模拟,结果如图2所示.由图2可见,变形区温度最高且受力最大;变形区外温度逐渐降低,且温度分布趋于均匀;未变形区温度分布层次分明且受力均匀.

图2 不同挤压温度下挤压过程中的温度分布

Fig.2 Temperature distribution during extrusion process at different extrusion temperatures

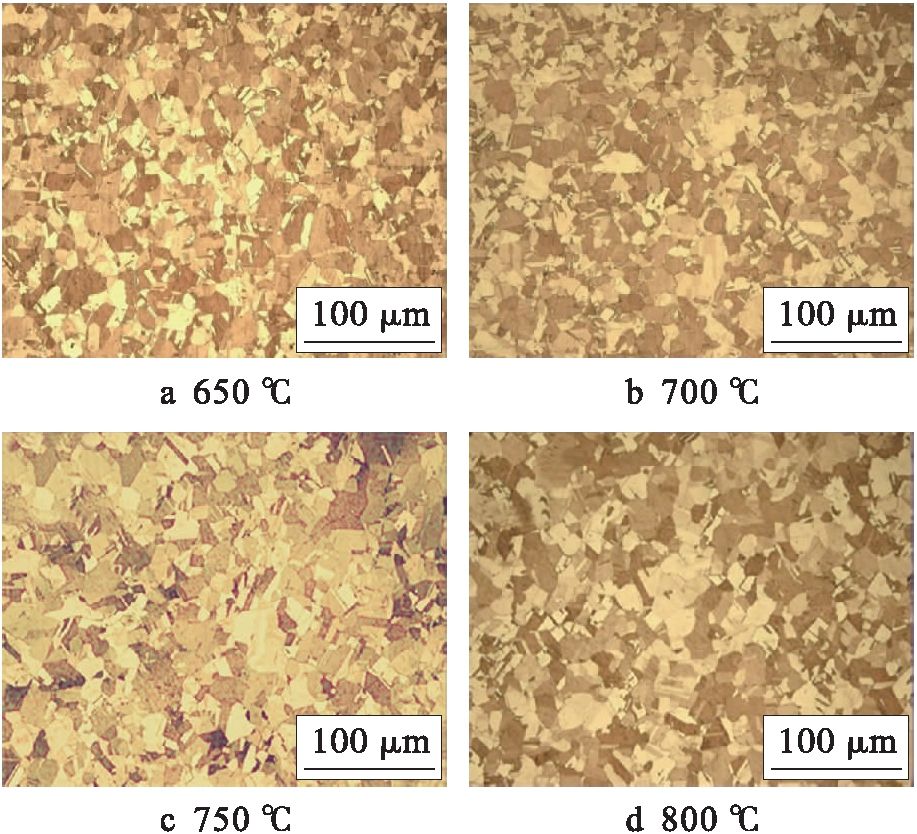

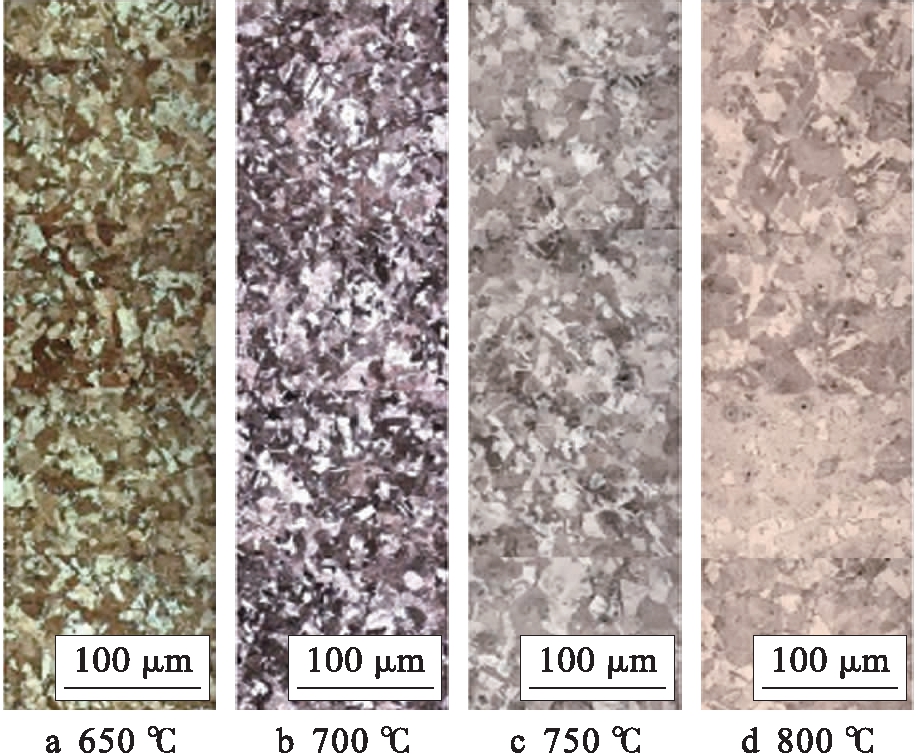

对不同挤压温度下获得的挤压棒心部进行微观组织分析,结果如图3所示.观察图3可以发现,不同挤压温度下挤压棒心部的组织形貌变化呈现以下规律:挤压棒心部的晶粒尺寸随挤压温度的升高而逐渐变大.这是因为随着挤压温度的不断升高,试样的再结晶晶粒受热继续长大,使得晶粒尺寸逐渐增大.另外,当挤压温度为650 ℃时,挤压棒心部的微观组织中出现了退火孪晶.当挤压温度继续升高至750 ℃时,挤压棒中出现了异常长大的晶粒,且退火孪晶占比升高.

图3 不同挤压温度下挤压棒心部的微观组织

Fig.3 Microstructure of extruded rod core at different extrusion temperatures

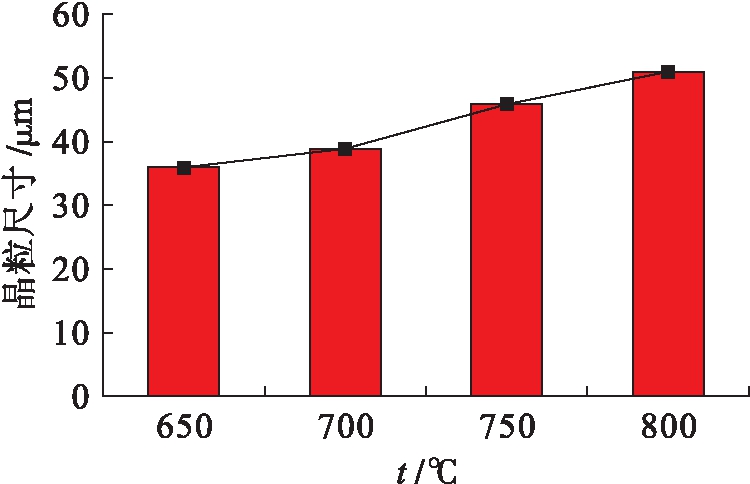

为了定量分析挤压温度对挤压棒晶粒尺寸的具体影响,需要统计挤压棒心部位置的晶粒尺寸,本文采用划线法定量考察试样的晶粒度,即统计金相图片一条截线上的平均晶粒尺寸.为了缩小实验误差,选取挤压棒心部金相图片中的三条截线处的平均晶粒尺寸进行统计,取其平均数值作为最终晶粒尺寸,具体统计结果如图4所示.

图4 挤压棒材心部晶粒度与挤压温度的关系

Fig.4 Relationship between grain size at extruded bar core and extrusion temperature

由图4可知,当挤压温度为650~700 ℃时,由于温度过高变形区内已发生再结晶的晶粒发生了长大现象,导致变形区内的晶粒变得粗大,使得试样的平均晶粒尺寸随挤压温度的升高而不断增大.由图4可见,当挤压温度为650 ℃时,挤压棒材的平均晶粒尺寸为36 μm.当挤压温度升高至800 ℃后,受挤压温度过高的影响,部分晶粒发生了异常长大,使得试样的平均晶粒尺寸继续增大,其数值达到了51 μm.

随着挤压温度的升高,晶粒尺寸整体趋势上是逐渐变大的,这是由于晶粒在塑性变形和热加工过程中的动态回复未能抵消加工中的位错增殖积累.当达到临界条件时,大量位错被再结晶核心的大角度界面推移而消除,此时以再结晶为主导的软化机制占据主要地位[5-6],高温导致试样的再结晶晶粒长大.

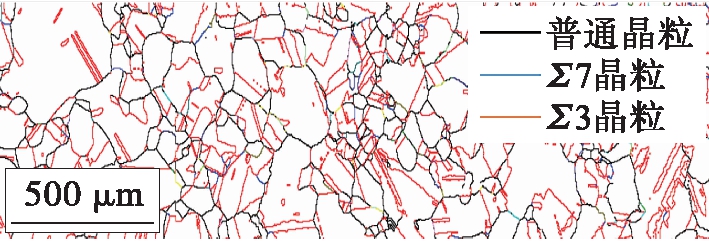

为了分析挤压温度对试样晶粒内部组织形貌的影响,对800 ℃挤压温度下的挤压棒心部进行EBSD分析,结果如图5、6所示.

图5 800 ℃下挤压棒心部晶体取向分布

Fig.5 Distribution of crystal orientation of rod core extruded at 800 ℃

图6 800 ℃下挤压棒心部特殊晶界分布

Fig.6 Distribution of special grain boundaries of rod core extruded at 800 ℃

由图5可见,从蓝到红晶粒取向差逐渐增大,800 ℃挤压温度下挤压棒的心部组织基本为粗大的再结晶晶粒,且组织中仍存在少量未再结晶区.此外,晶粒形状多为块状或圆形,晶粒内部孪晶含量较高,且孪晶多以竖轴为中心向两侧斜向上近45°方向生长.

图6中的挤压棒心部晶界分为黑色普通晶粒晶界、蓝色Σ 7特殊晶界和红色Σ 3特殊晶界.一般将重位点阵比例Σ≤29的晶界称为特殊晶界.高温挤压后的孪晶生长多位于Σ 3特殊晶界位置,晶粒内部出现大量以Σ 3特殊晶界为孪晶界的<111>60°退火孪晶.观察图6可以发现,挤压棒心部仍然存在大晶粒区和小晶粒区,而在大晶粒中存在大量小角晶界,同时几乎每个晶粒中都有小角晶界存在,表明存在再结晶现象[7-8].800 ℃下挤压棒心部中Σ 7特殊晶界含量较少,这是由于高温挤压后在纯铜内部位错累积形成的低角度变形带逐渐转变成高角度晶界,晶粒开始长大且晶粒间的取向差发生改变,因而造成了Σ 7特殊晶界的减少[9-10].

2.2 挤压温度对挤压压余组织的影响

为了进一步研究挤压温度对高纯铜挤压变形晶粒尺寸演变的影响,并分析压余变形区组织均匀性及晶粒尺寸的变化规律,现针对挤压后的压余微观组织进行金相观察,具体观察位置如图7所示.

图7 金相观察位置示意图

Fig.7 Schematic metallographic observation positions

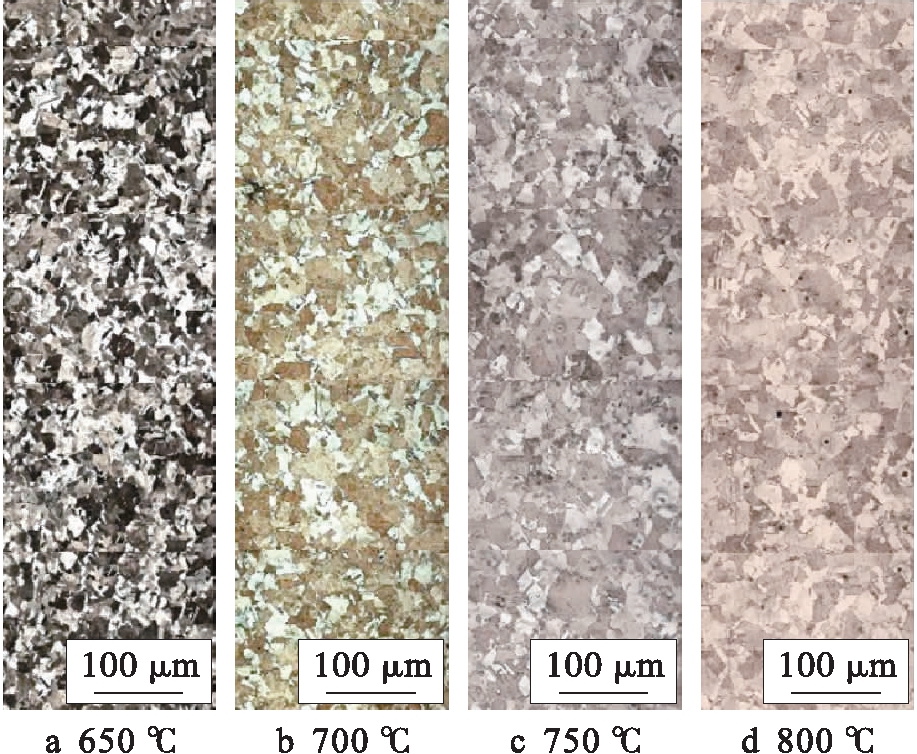

图8为不同挤压温度下压余变形区微观组织.由图8可见,不同挤压温度下挤压压余微观组织的变化规律为:随着挤压过程的进行,试样的晶粒尺寸逐渐变小.这是因为铜的剪切变形主要是靠位错的交滑移来实现的,这些位错可以形成复杂的胞状结构,随着应变的增加与变形的不断进行,晶粒可以通过这种位错网络的变化而得到明显细化[11].

图8 不同挤压温度下压余变形区微观组织

Fig.8 Microstructures of residual deformation zone under different extrusion temperatures

在较低温度条件下,晶粒尺寸的变化较高温条件时更为迟缓.当挤压温度为650 ℃时,挤压变形区表层出现粗晶层,随着挤压温度的升高,变形区粗晶层厚度呈现增加趋势.这是因为随着挤压温度的升高,金属变形抗力降低,金属流动性提高,进而导致粗晶层厚度随着挤压温度的升高而增大.

图9为不同挤压温度下压余定径区微观组织.由图9可见,不同挤压温度下试样的压余定径区形貌无明显变化,晶粒尺寸一致,微观形貌均匀.随着挤压温度的升高,晶粒变大趋势明显.

图9 不同挤压温度下压余定径区微观组织

Fig.9 Microstructures of residual sizing part under different extrusion temperatures

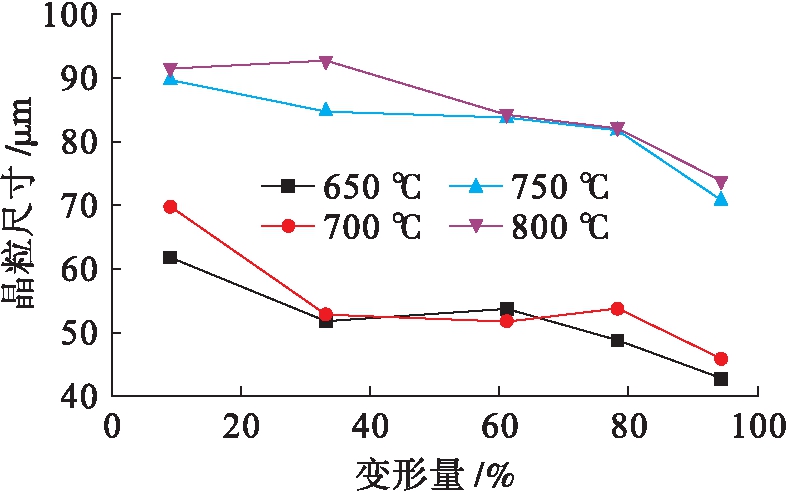

在不同挤压温度下对挤压过程进行微观组织分析及数据统计.在压余组织中轴线沿挤压方向取样,在(0,0)、(0,3)、(0,6)、(0,9)和(0,11)五点处测量压余变形区的晶粒度,且相应变形量分别约为9%、33%、61%、78%和94%.不同挤压温度下压余变形区的晶粒尺寸变化如图10所示.

图10 不同挤压温度下压余变形区晶粒尺寸变化

Fig.10 Grain size variation in residual deformation zone under different extrusion temperatures

对图10中的数据进行具体分析后发现,当挤压温度处于650~700 ℃时,压余变形区的平均晶粒尺寸趋向于由60 μm变为45 μm;在更高的挤压温度(750~800 ℃)下,平均晶粒尺寸趋向于由90 μm变为75 μm.结合以上分析可知,在650~800 ℃的挤压温度跨度下,挤压压余变形区的晶粒尺寸随着挤压过程的进行而不断细化.

3 结 论

通过以上分析可以得到如下结论:

1) 在650~800 ℃进行挤压时,挤压棒心部的平均晶粒尺寸由650 ℃时的36 μm长大为800 ℃时的51 μm.

2) 在800 ℃挤压温度下晶粒内部再结晶晶粒较为粗大,晶粒形状多为块状和圆形,孪晶含量较高,挤压变形后晶粒内部出现大量以Σ 3特殊晶界为孪晶界的<111>60°退火孪晶.

3) 当挤压温度为650~700 ℃时,挤压压余变形区的平均晶粒尺寸约从60 μm趋向减小为45 μm;当挤压温度为750~800 ℃时,晶粒尺寸则约由90 μm趋向减小为75 μm.

4) 随着挤压温度的增加,晶粒尺寸随之增大,而随着变形量的增加,晶粒尺寸随之变小.

[1]毛雨豪.新型铜系光伏薄膜材料在太阳能电池中的应用前景 [J].中国战略新兴产业,2018(4):157-158.

(MAO Yu-hao.Application prospect of new copper photovoltaic thin film materials in solar cells [J].China Strategic Emerging Industry,2018(4):157-158.)

[2]高岩,贺昕,刘晓.大规模集成电路用高纯铜及铜合金靶材研究与应用现状 [J].材料导报,2018,32(增刊2):111-113.

(GAO Yan,HE Xin,LIU Xiao.Research and application status of high purity copper and copper alloy target materials for large integrated circuits [J].Materials Guide,2018,32(Sup2):111-113.)

[3]郭金明,田云飞,韦建峰,等.溅射用高纯铜靶材制备工艺研究 [J].装备制造技术,2015(9):167-169.

(GUO Jin-ming,TIAN Yun-fei,WEI Jian-feng,et al.The preparation technology study of high purity copper [J].Equipment Manufacturing Technology,2015(9):167-169.)

[4]高伟锋.锡青铜热挤压成形工艺参数及成形件性能研究 [D].太原:中北大学,2019.

(GAO Wei-feng.The study on hot extrusion forming process parameter and workpiece properties of tin bronze [D].Taiyuan:North China University,2019.)

[5]Wang H,Ban C,Zhao N,et al.Effective grain refinement of pure Cu processed by new route of equal channel angular pressing [J].Materials Science and Engineering A,2019,751:246-252.

[6]Malyar N V,Micha J S,Dehm G,et al.Size effect in bicrystalline micropillars with a penetrable high angle grain boundary [J].Acta Materialia,2017,129:312-320.

[7]Wang Y P,Fu R D,Jing L,et al.Tensile behaviors of pure copper with different fraction of nonequilibrium grain boundaries [J].Materials Science and Engineering A,2018,724:164-170.

[8]Zasadzinska M,Knych T,Strzepek P,et al.Analysis of the strengthening and recrystallization of electrolytic copper(Cu-ETP) and oxygen free copper (Cu-OF) [J].Archives of Civil and Mechanical Engineering,2019,19(1):186-193.

[9]Zhang Y,Guo J M,Chen J H,et al.On the stacking fault energy related deformation mechanism of nanocrystalline Cu and Cu alloys:first-principles and TEM study [J].Journal of Alloys and Compounds,2019,776:807-818.

[10]Yu W S,Wang Z Q,Shen S P.Edge dislocations interacting with a Σ11 symmetrical grain boundary in copper upon mixed loading:a quasi continuum method study [J].Computational Materials Science,2017,137:162-170.

[11]Malyar N V,Dehm G,Kirchlechner C.Strain rate dependence of the slip transfer through a penetrable high angle grain boundary in copper [J].Scripta Materialia,2017,138:88-91.