在役管道如不能很好地维护,将会发生管道结垢、管道凹陷及管道腐蚀等现象,这会对输送产品的流速或输油(气)泵的效能产生明显影响[1-2],给管道带来安全隐患.聚氨酯清管器类似于一个塞子,被管道内流动的介质向前推进[3],有较好的通过性.通常清管器将刮除管道内壁的结垢,并把这些垢层清除[4];钢骨架通径检测器用来检测管道的通过能力,可精确定位管道变形的位置,但其通过能力较差,存在卡堵管道的风险;内检测器往往在机械变径检测器检测后,确认管道无卡堵风险的情况下投放.

在清管过程中,因为管道内部情况不明确,管道清理通常是“盲操作”,即选择投放清管器时基本不考虑管道内部结垢的分布、厚度与管道凹陷[5],因此,清管过程就必须非常小心,需多次投放聚氨酯清管器,直到出来的聚氨酯没有损坏,再选择投放钢骨架变形检测器.该检测方式效率低下,且会浪费大量人力物力.

本文针对上述工程问题,设计了一种低成本高效率的多功能聚氨酯检测器(下文称检测器).该检测器具有聚氨酯清管器的性能,同时具备钢骨架变形检测器的检测能力,可通过里程轮定位管道内通径的变化,并携带低频发射机实现对检测器的跟踪[6].在管道维护过程中,可避免使用钢骨架通径检测器,大大降低检测器在管道卡堵的风险,提高了检测效率.本文通过ABAQUS与COMSOL软件分别对检测器的载体与检测单元进行优化,仿真结果验证了该设计的可行性,为下一步的产品工程应用提供了科学依据.

1 聚氨酯检测器设计

1.1 检测器载体

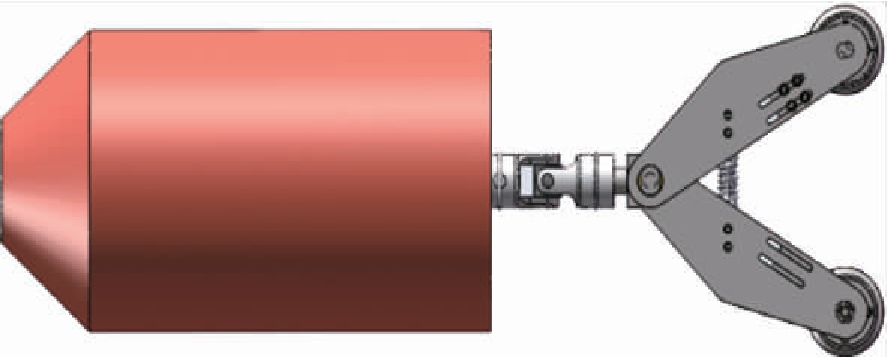

新型聚氨酯检测器的结构图如图1所示,载体部分由外层聚氨酯与内层聚氨酯构成.由于聚氨酯载体应力![]() 应变曲线为非线性关系,若采用单一密度聚氨酯传递变形量,其最大变形量将发生在最外层,且沿径向方向的变形量将逐渐减小.鉴于此,需要设计两层泡沫体,且外层泡沫体密度较内层泡沫体的密度要高,用来补偿外部泡沫体的非线性形变.外层聚氨酯采用了圆柱形带锥头的设计,呈中空状,外径略大于管道的内径.低密度聚氨酯插入外层聚氨酯的空腔内,同样也是中空状,用来放置传感器单元与采集系统.

应变曲线为非线性关系,若采用单一密度聚氨酯传递变形量,其最大变形量将发生在最外层,且沿径向方向的变形量将逐渐减小.鉴于此,需要设计两层泡沫体,且外层泡沫体密度较内层泡沫体的密度要高,用来补偿外部泡沫体的非线性形变.外层聚氨酯采用了圆柱形带锥头的设计,呈中空状,外径略大于管道的内径.低密度聚氨酯插入外层聚氨酯的空腔内,同样也是中空状,用来放置传感器单元与采集系统.

图1 检测器载体

Fig.1 Detector carrier

1.2 传感器单元

传感器单元由永磁体与磁传感器组合而成.检测器在工作过程中,其径向与轴向都可能被管道形变所影响,为了尽可能消除二者间相互干扰,永磁体需选用类矩形.因为当发生轴向压缩变形时,由于类矩形永磁铁的尺寸远远大于传感器的尺寸,所以对传感器径向测量的信号影响不大.

由于传感器测量方向与磁场平行时,测量信号最大,测量方向与磁场垂直时,信号输出量最小,因此,该组传感器需布置在永磁体中轴线下方,且需要布置在永磁体磁场作用范围内.

由于永磁体在聚氨酯内部是环形布置,当阵列数过多时,永磁体的间距将会减小,并对周边的传感器产生影响,因此在设计时,必须合理选择永磁体的尺寸和阵列数量.本设计采用8个永磁体呈圆形阵列分布在内外密度的聚氨酯结合面上,低密度聚氨酯空腔内放置8个磁传感器,传感器的位置与永磁体中心点在同一半径上.当检测器通过管道时,如通径无变化,则低密度聚氨酯内的磁传感器会检测到稳定的磁感应强度;如通径发生变化,将会引起对应位置的永磁体位移,此时,磁传感器检测到的磁感应强度将会改变,本文通过采集到的数据来判断管道通径的变化.

2 检测器载体仿真

传统的聚氨酯清管器在清管过程中时常遇到顽固残余物质无法清理或管道变形的情况.本文通过在聚氨酯载体中放置传感器单元,便可根据聚氨酯的变形,描绘残余物质或管道凹陷的大致高度、外形等特征.本文通过ABAQUS软件仿真聚氨酯载体在运行过程中,遇到残余物质或管道变形时的型体变化.

根据前期试验及其他文献的试验数据[7],拟合得出的聚氨酯材料抗压弹性模量随表观密度变化的回归方程为

E=-10.01+0.41ρ+0.004ρ2

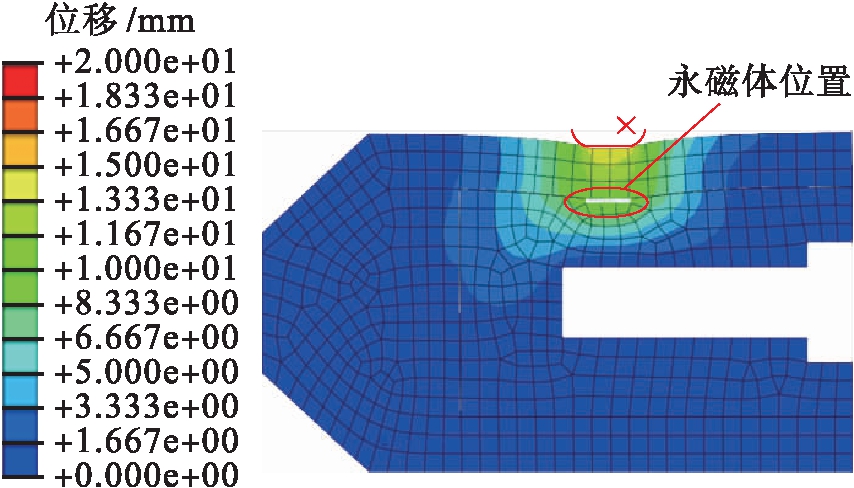

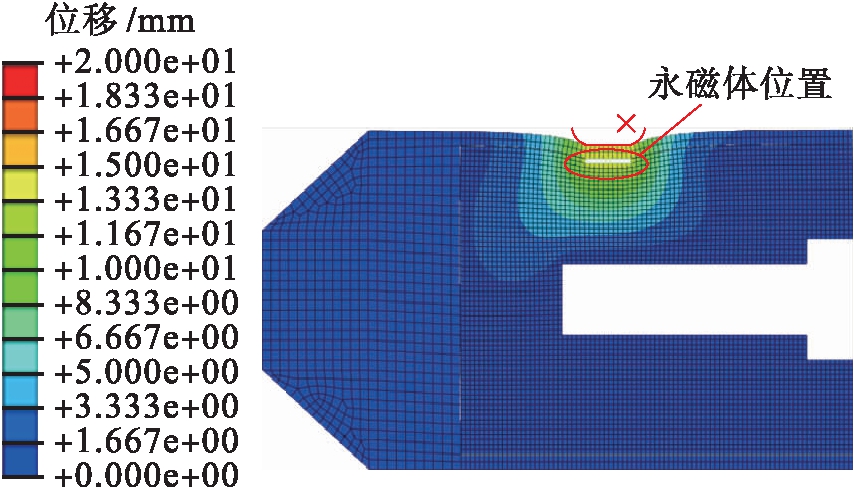

因一般硬质聚酯型聚氨酯密度在20~160 kg/m3之间,由此得到不同密度下的抗压弹性模量,并以此作为聚氨酯材料的属性进行模拟.假设外层聚氨酯泡沫密度ρ1为80 kg/m3,内层聚氨酯泡沫密度ρ2为40 kg/m3;模拟管道残余物厚度15 mm,位于传感器单元正上方,管道内径为262 mm,内层与外层聚氨酯厚度相同,均为45 mm.通过ABAQUS数值模拟检测器的型体变化情况如图2所示,此时外层聚氨酯与内层聚氨酯结合处(永磁体放置的位置)位移为10.461 6 mm.

图2 外层壁厚在45 mm时检测器变形图

Fig.2 Deformation diagram of detector with outer wall thickness of 45 mm

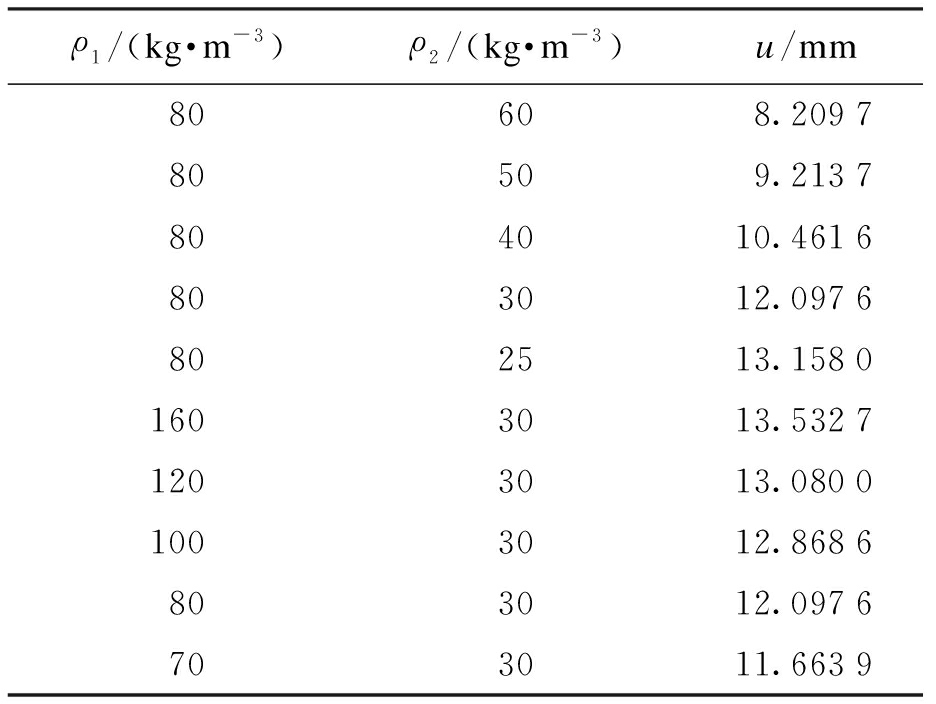

为了得到最优化结果,设内外层聚氨酯厚度均为45 mm,设定其中一层聚氨酯密度不变,另一层密度进行改变,对永磁体处位移进行模拟分析,结果如表1所示.在一定范围内,外层密度不变时,位移随内层密度减小而增大;内层密度不变时,位移随外层密度增大而增大.

表1 内外层密度变化时传感器处的位移

Tab.1 Displacement at sensor with change of inner and outer density

ρ1/(kg·m-3)ρ2/(kg·m-3)u/mm80608.209780509.2137804010.4616803012.0976802513.15801603013.53271203013.08001003012.8686803012.0976703011.6639

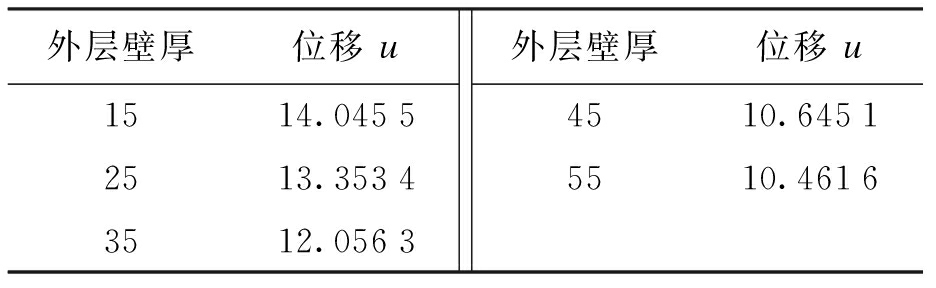

根据聚氨酯载体的通过能力及其他机械特性,仍选择外层聚氨酯泡沫密度ρ1为80 kg/m3,内层聚氨酯泡沫密度ρ2为40 kg/m3,再分别以10 mm步长减小外层聚氨酯厚度,顺序增加内层聚氨酯泡沫厚度,其余条件不变.通过ABAQUS模拟后得到的位移变形如图3所示,位移变化数据如表2所示.

表2 外层壁厚变化时传感器处的位移

Tab.2 Displacement at sensor with change of outer wall thickness mm

外层壁厚位移u1514.04552513.35343512.0563外层壁厚位移u4510.64515510.4616

由图3可知,减少外层厚度、增大内层聚氨酯泡沫厚度可使结合面的永磁体位移更接近实际残余物厚度,测量结果更精确.

图3 外层壁厚在15 mm时检测器变形图

Fig.3 Deformation diagram of detector with outer wall thickness of 15 mm

3 传感器单元仿真

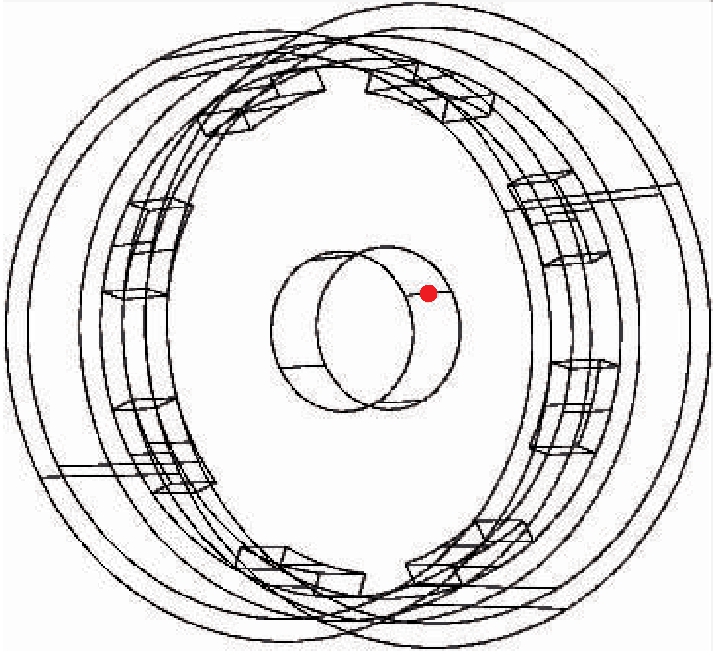

本文磁路仿真采用的管道内径为262 mm,根据ABAQUS仿真可知,减少外层厚度、增大内层泡沫厚度可使永磁体位移更接近管内残余物厚度,所以选用的外层泡沫厚度为15 mm,内层泡沫空腔内径为70 mm,内层泡沫厚度为81 mm.8个磁传感器位置与永磁体中心点在同一半径上,位置为内腔的最外端,检测器的剖面模型图如图4所示.

图4 检测器剖面模型

Fig.4 Profile model of detector

当检测器在管线中遇到管道残余物或管道凹陷时,对应永磁体会产生相应的位移,本文只考虑某一永磁体正上方存在变化的情况,传感器的安放位置(红点表示传感器的位置,其余7个均按此位置安放)如图5所示.

图5 磁传感器位置

Fig.5 Magnetic sensor position

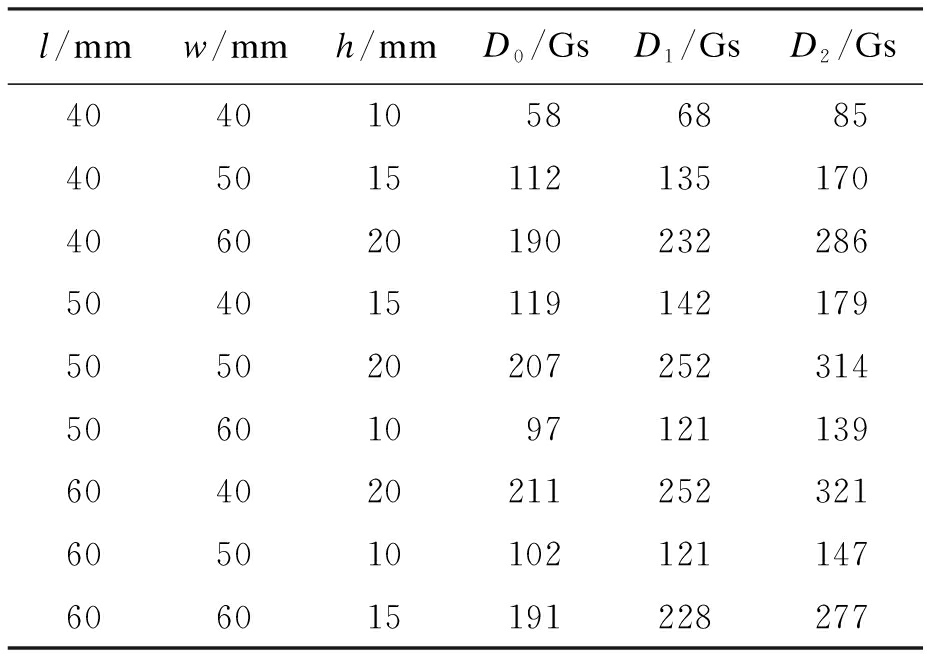

永磁体的材料属性选定后,磁体体积对磁场强度有着较大的影响.仿真磁体选择N40材料,剩磁约为1.26 T[8].如果磁体的体积过大,将会增加检测器的质量,体积过小将会影响磁体磁场强度,所以本文选取永磁体长l(检测器轴向)、宽w(检测器周向)和高h(检测器径向)3个影响因素,利用正交试验L9(34)设计正交试验仿真表.根据上述情况,设定永磁体的长度为40~60 mm,宽度为40~60 mm,厚度为10~20 mm.针对三个影响因素各取等分,其正交表如表3所示.分别根据这9种情况建模计算,计算后可得到3个优化对象的具体值如表3所示(表3中,D为选取不同结垢高度后得到的磁感应强度,D0、D1、D2分别代表0、5及10 mm结垢的磁感应强度).

表3 永磁体三因素三水平正交试验仿真

Tab.3 Simulation of orthogonal tests with three factors and three levels for permanent magnet

l/mmw/mmh/mmD0/GsD1/GsD2/Gs40401058688540501511213517040602019023228650401511914217950502020725231450601097121139604020211252321605010102121147606015191228277

注:Gs代表磁感应强度单位。

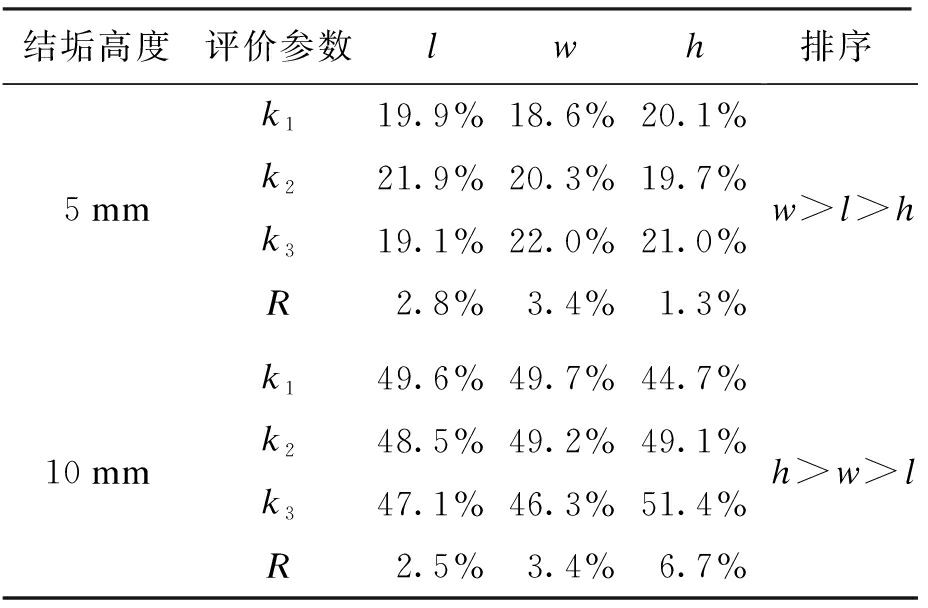

利用正交试验仿真分析综合可比性,通过计算永磁体不同因素在相同剩磁、不同尺寸下测得变化率的算术平均数ki(i=1,2,3表示三个因素对应序号)可获得各因素对磁场强度的影响.而后再根据ki可求出各个参量因素的极差R,极差越大表明对变化率影响越大,即为最优化的关键参量.本文将采取综合平衡法对选取的3个指标进行优化,以实现选取达到最优目标各个参量的最佳方案.

表4给出了正交试验的仿真结果.当管道残余物高度为5 mm时,随着永磁体宽度的增加,磁场强度的变化率变大;而永磁体长度与高度的趋势相反,但是长度的极差要大于高度的极差,所以长度变化影响大于高度.永磁体尺寸的最佳方案为50 mm×60 mm×10 mm.

表4 永磁体正交试验仿真结果

Tab.4 Simulation results of orthogonal tests for permanent magnet

结垢高度评价参数lwh排序5mm10mmk119.9%18.6%20.1%k221.9%20.3%19.7%k319.1%22.0%21.0%R2.8%3.4%1.3%k149.6%49.7%44.7%k248.5%49.2%49.1%k347.1%46.3%51.4%R2.5%3.4%6.7%w>l>hh>w>l

当管道残余物高度为10 mm时,随着永磁体高度的增加,磁场强度的变化率变大;而长度与宽度的趋势一致,均是随着尺寸的增加,变化率越来越小,但是宽度的极差比长度的极差大,所以宽度的变化影响大于长度.永磁体尺寸的最佳方案为60 mm×40 mm×20 mm.

考虑到检测能力问题,当管道残余物高度越小,传感器检测磁场强度的变化率越大,该点管道残余物将越容易被识别,所以永磁体的最终方案选取为50 mm×60 mm×10 mm.

由于本文选取的正交试验仿真数据较少,选择的参量不能覆盖所有可变量[9],但该仿真为聚氨酯柔体检测器的设计提供了参考.

4 结 论

本文介绍了聚氨酯柔体检测器的原理与设计方案,通过ABAQUS与COMSOL仿真软件对泡沫清管器的泡沫体与磁路进行了仿真,主要结论如下:

1) 通过ABAQUS对聚氨酯仿真得知,外层聚氨酯的厚度越小,检测器的形变越接近现实中的管道形变;

2) 通过COMSOL对检测器的磁路进行仿真,并结合正交试验的方式,得出检测器中永磁体的最佳尺寸50 mm×60 mm×10 mm;

3) 文中通过正交试验的模式研究磁体,选择的参量无法覆盖所有可变量,研究对象不广泛,后续还需做出大量的仿真与实践研究.

[1]Wang W D,Huang Q Y.Prediction for wax deposition in oil pipelines validated by field pigging [J].Journal of the Energy Institute,2014,87:196-207.

[2]杨理践,沈博,高松巍.应用于管道内检测器的管道地理坐标测量方法 [J].仪表技术与传感器,2013,11:84-87.

(YANG Li-jian,SHEN Bo,GAO Song-wei.Method of pipeline geographic measurement applied to pipeline inspection gauge [J].Instrumentation Technique and Sensor,2013,11:84-87.)

[3]刘刚,陈雷,张国忠.管道清管器技术发展现状 [J].油气储运,2011,30(9):646-653.

(LIU Gang,CHEN Lei,ZHANG Guo-zhong.Deve-lopment status of pipe pigging devices [J].Oil & Gas Storage and Transportation,2011,30(9):646-653.)

[4]韩建魁,杨胜强,李文辉.用清管器对因胶致堵细长管清理的实践 [J].机械设计与制造,2018(12):125-127.

(HAN Jian-kui,YANG Sheng-qiang,LI Wen-hui.Practice of cleaning glue-pluggingslender pipe by pig [J].Mechanical Design and Manufacture,2018(12):125-127.)

[5]陈传胜.天然气长输管道在线内检测前的清管技术 [J].天然气与石油,2013,31(5):1-4.

(CHEN Chuan-sheng.Pigging technology before online inner inspection on long-distance gas pipeline [J].Natural Gas and Oil,2013,31(5):1-4.)

[6]杨理践,申晗,高松巍.低频电磁的管道内检测器跟踪定位技术 [J].沈阳工业大学学报,2018,40(1):48-53.

(YANG Li-jian,SHEN Han,GAO Song-wei.Low frequency electromagnetic tracking and positioning technology for pipeline internal detector [J].Journal of Shenyang University of Technology,2018,40(1):48-53.)

[7]范俊奇,董宏晓,高永红.高应变率下聚氨酯泡沫材料动态力学性能研究 [J].建筑材料学报,2012,15(3):356-360.

(FAN Jun-qi,DONG Hong-xiao,GAO Yong-hong.Study on dynamic mechanical properties of polyurethane foam materials high strain rate [J].Journal of Building Materials,2012,15(3):356-360.)

[8]杨理践,郭天昊,高松巍,等.油气管道特殊部件的漏磁检测信号特征分析 [J].沈阳工业大学学报,2017,39(1):43-47.

(YANG Li-jian,GUO Tian-hao,GAO Song-wei,et al.Feature analysis on magnetic flux leakage detection signal for special parts of oil and gas pipeline [J].Journal of Shenyang University of Technology,2017,39(1):43-47.)

[9]蔡智超,刘素贞,张闯.永磁扰动检测有限元分析及优化设计 [J].电工技术学报,2015,30(3):67-72.

(CAI Zhi-chao,LIU Su-zhen,ZHANG Chuang.Finite element analysis and optimization design of permanent magnetic field perturbation testing [J].Transactions of China Electrotechnical Society,2015,30(3):67-72.)