温度控制在很多领域都有市场需求,随着工业自动化水平的不断进步,电阻炉在工业生产加热和科学实验中广泛使用,对其温度进行准确可靠的控制在提高产量、节能减排和确保实验效果等方面具有十分重要的现实意义.然而,在实际应用中,电阻炉受时滞长、惯性大、扰动多等方面因素的影响,导致常规的温度控制系统无法对电阻炉的温度实施有效地控制,控制精度不高,动态响应特性较差.

近年来,有学者和专家提出了通过设计嵌入式系统对其温度进行在线控制,引起了国内外同行的关注和重视,成为这方面的研究热点[1-8].文献[1]基于C8051F021单片机设计了大功率半导体激光器温度控制系统;文献[2]以数字PID控制算法为核心,利用嵌入式实时操作系统uC/OS-Ⅲ实现了电阻炉水温控制系统的多任务软件设计;文献[3]仿真研究了嵌入式智能加热炉的在线温度控制,基于对系统的在线辨识结果来进行PID控制器整定,具有较好的控制精度和鲁棒性;文献[4]设计了一种基于ARM的高精度可调谐LD温度控制器,具有极高的稳定性和较短的响应时间;文献[5]提出了通过Smith智能控制算法来实现电阻炉温度控制的方案,并使用Simulink软件对实际控制效果进行仿真,具有抑制噪声干扰和消除时滞的效果;文献[6]研究了辊道窑的温度控制问题,提出了模糊Smith的复合控制策略,设计了分段控制的方式.

本文主要对电阻炉的温度控制问题进行了研究,基于ARM构建了嵌入式温度控制系统,针对电阻炉温控过程中存在时滞性和惯性大等问题,为了提高温度控制的精度和稳定性,综合了PID控制与神经网络控制,设计了基于神经网络的PID自适应控制器,在此基础上,采用模糊Smith智能控制方法对系统的纯滞后进行预估补偿来消除系统超调和增强控制的稳定性,利用实验来测试本文设计的温控系统和控制算法,并且与传统PID和模糊PID控制两种算法进行了性能比较与分析,从而验证了该系统的有效性和可行性.

1 系统构成和硬件设计

1.1 系统总体方案

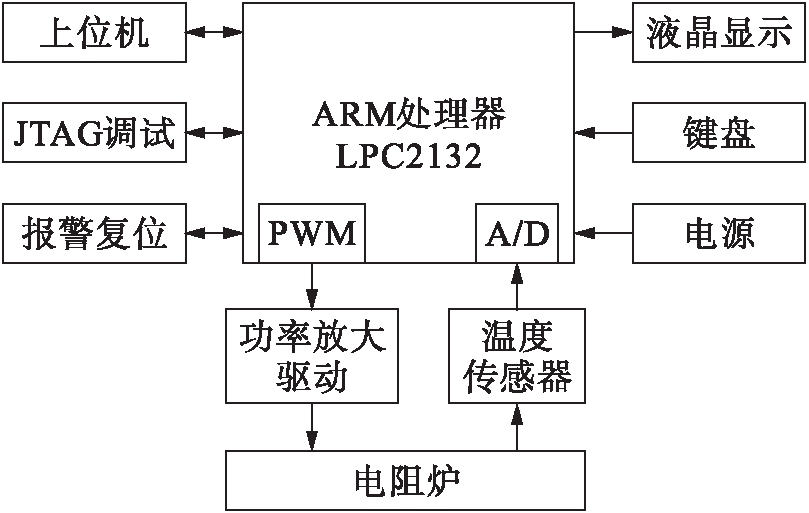

本文设计的电阻炉温度控制系统总体设计框图如图1所示,主要包含了实时温度数据的A/D采集和液晶显示、制冷和加热装置以及驱动、上位机通讯模块、JTAG调试接口、报警和复位设备、ARM处理器等部分.

图1 系统总体框图

Fig.1 Overall block diagram of system

1.2 微处理器

ARM处理器LPC2132是整个嵌入式温度控制系统的核心,它是一款32位的高性能微处理器,封装小、功耗低,带有64 kB的FLASH存储功能,支持实时仿真和嵌入式跟踪,有多个ADC和PWM单元,在程序设计时支持C语言.

1.3 温度设定、检测与显示

系统的温度感应装置包含了K型热电偶及相应的数模转换芯片MAX6675.K型热电偶的稳定性好,工作温度范围大,能够测量-200~1 300 ℃之间的温度,MAX6675的工作电压低,在3.0~5.5 V之间,具备0.25 ℃的温度分辨率,其转换结果与温度测量值之间的线性关系较强,不需要单独进行线性化处理,变换关系为

温度=转换后数字量×1 023.75/4 095

(1)

系统的温度设定由键盘来实现,温度显示使用不需要驱动的CMD520TT00-C1型LCD来完成,其工作电压为3.3 V,能够直接与微处理器相连,可以显示实际温度和设定温度.

1.4 温度控制设备

系统使用固态继电器来控制电路的连通和断开,具有较高的开关速度,一定程度上可以克服温度系统的惯性影响.由于ARM处理器具有PWM通道,利用输出的PWM方波,采用可控硅电路的开启来改变电阻丝的功率.将可控硅与电阻丝相连,通过光电耦合器实现数据输出,完成开关控制,实现加热和降温的目的.

2 系统软件设计和控制策略

2.1 系统工作原理

电阻炉温度控制系统采用闭环控制方式,其工作原理是:首先将外部设定的温度值和温度传感器采集得到的温度测量值同时输送给ARM微处理器的控制部分,计算设定值与实际值的偏差,根据预先设计好的控制算法得到输出控制量,在一定周期内以开关形式输出PWM来控制电阻丝的通断电,从而将温度控制在目标值附近的一定范围内,并保持稳定.

2.2 基于神经网络的PID自适应控制

基于PID控制的温控系统的离散算式可以表示为

(2)

式中:KP、KI和KD分别为比例、积分和微分控制参数;u(k)和e(k)分别为系统在k时刻的输出和温度控制的偏差;T为系统的采样周期.

单独利用PID控制器进行温度控制比较简单方便,但是要想得到较好的温控效果,必须调整好比例、积分和微分三个控制参数之间动态变化关系.神经网络可以通过自身强大的系统性能学习能力实现PID三个参数的最佳组合[9].因此,系统采用基于神经网络的PID自适应控制策略来解决电阻炉温控的非线性问题.

作为系统自适应控制的核心,单神经元网络是一个多输入单输出的非线性单元,系统采用2×3×1的形式.首先,在前向传播阶段,使用系统的温度设定值和系统的输出反馈值作为神经网络的输入,以控制量作为神经网络的输出.在输入层,取设定值s(k)和实际值y(k)作为神经元的状态函数v,即

v(k)=[s(k),y(k)]

(3)

在隐藏层,三个神经元分别完成比例、积分和微分运算.采用线性加权求和运算方式,即

(4)

式中:![]() 为第j个输入到第i个神经元的权重;θi为第i个神经元的阈值.第i个神经元的输出为

为第j个输入到第i个神经元的权重;θi为第i个神经元的阈值.第i个神经元的输出为

qi(k)=g(xi(k))

(5)

式中,g(*)为激活函数.

在输出层,其输入为隐藏层到输出层的加权和,即

(6)

式中,![]() 为输出层权重.输出为

为输出层权重.输出为

(7)

在误差反向传播阶段,采用递归梯度下降法在线学习权重值.把设定值与实际值的偏差最小化作为训练学习的目标,可表示为

(8)

从隐藏层到输出层的权重更新方程为

(9)

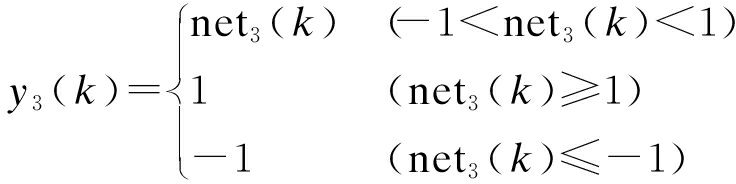

式中,η2为隐藏层到输出层的权重学习步长;δ1的表达式为

[y3(k)-y3(k-1)]

(10)

从输入层到隐藏层的权重更新方程为

(11)

式中,η1为输入层到隐藏层的权重学习步长;![]() 的表达式为

的表达式为

(12)

基于神经网络的PID自适应控制根据温度设定值与温度实际值的偏差,利用上述规则进行自我学习和更新,不断调整权重值,使其达到最佳值,从而使整个系统具有自适应性,确保温度控制精度.

2.3 模糊Smith预估补偿控制

取控制器和被控对象的传递函数分别为Gc(s)和G0(s)e-τs,整个系统的闭环传递函数可以表示为

(13)

式中,e-τs为滞后环节,会导致系统的超调量较大和调节时间较长,可能会影响控制稳定性.为了确保控制效果,在基于神经网络的PID自适应控制中加入模糊Smith预估补偿[10-11]来消除时滞影响,通过预先估计整个系统的动态特性,使得控制器提前做出动作,加快动态调节过程.

加入了Smith预估补偿Gm(s)(1-e-τ1s)后的系统闭环传递函数可以表示为

![]()

(14)

式中,只要G0(s)=Gm(s)和τ=τ1,就可以消除滞后环节对温控的影响.然而,该条件一般很难实现和满足.因此,考虑采用模糊控制的思想,使得补偿环节尽可能接近滞后环节.

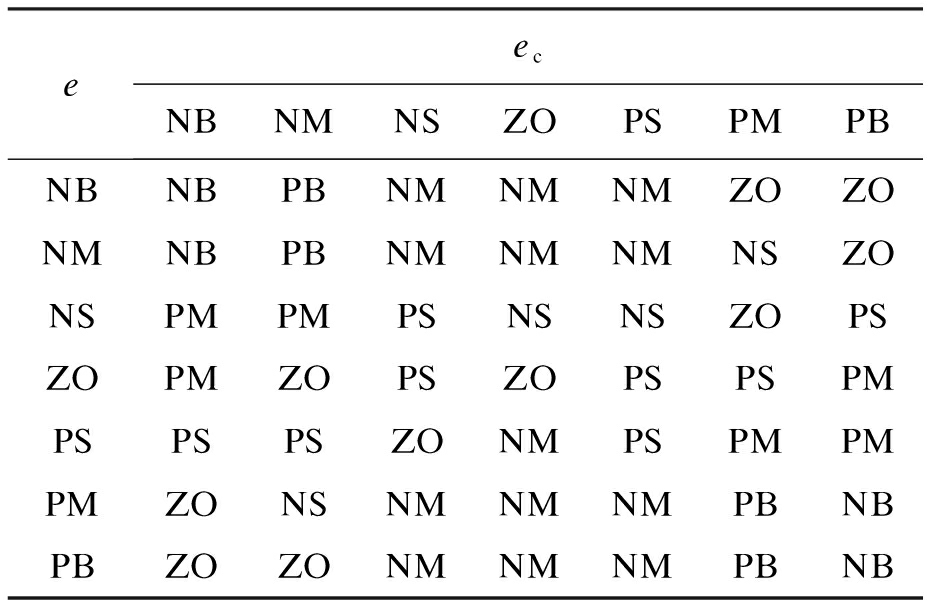

根据模糊控制原理,考虑温度偏差e和温度偏差的变化量ec作为其输入变量,将其各分为7档{NB,NM,NS,ZO,PS,PM,PB},模糊Smith预估补偿控制需要建立模糊规则和选择模糊机理.在设计规则时需要考虑:如果温度偏差较大,模糊输出应该使得实际温度接近设定温度,防止超调过大;如果温度偏差较小,模糊输出应该使得温度恒定.具体的模糊补偿控制规则如表1所示.

表1 模糊补偿控制规则

Tab.1 Fuzzy compensation control rules

eecNBNMNSZOPSPMPBNBNBPBNMNMNMZOZONMNBPBNMNMNMNSZONSPMPMPSNSNSZOPSZOPMZOPSZOPSPSPMPSPSPSZONMPSPMPMPMZONSNMNMNMPBNBPBZOZONMNMNMPBNB

每条规则都有一个模糊关系Ri,系统的模糊关系可以表示为

(15)

根据上述模糊补偿控制规则,对电阻炉温度控制系统的性能进行模糊推算,从而得到模糊输出.

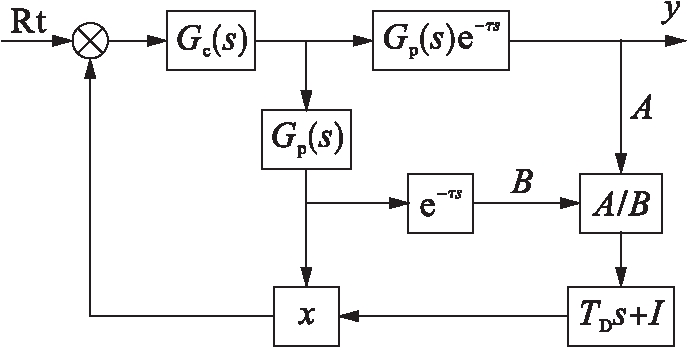

由于Smith预估补偿对模型偏差比较敏感,为了消除模型参数不匹配的影响,通过在模糊Smith补偿模型的基础之上附加除法器环节、乘法器环节和前导微分环节来对其增益进行自适应补偿[12],其原理如图2所示.这三个环节共同作用,由补偿模型与信号之间的偏差得到用于校正预估的增益,实现自适应调整的作用,能够消除稳态偏差.

图2 自适应的预估补偿

Fig.2 Adaptively predictive compensation

3 实验结果及分析

为了验证本文方法的合理性和有效性,在设计的ARM嵌入式温度控制系统上开展实验,并且与传统PID控制算法和文献[1]的模糊PID控制算法进行了比较分析.

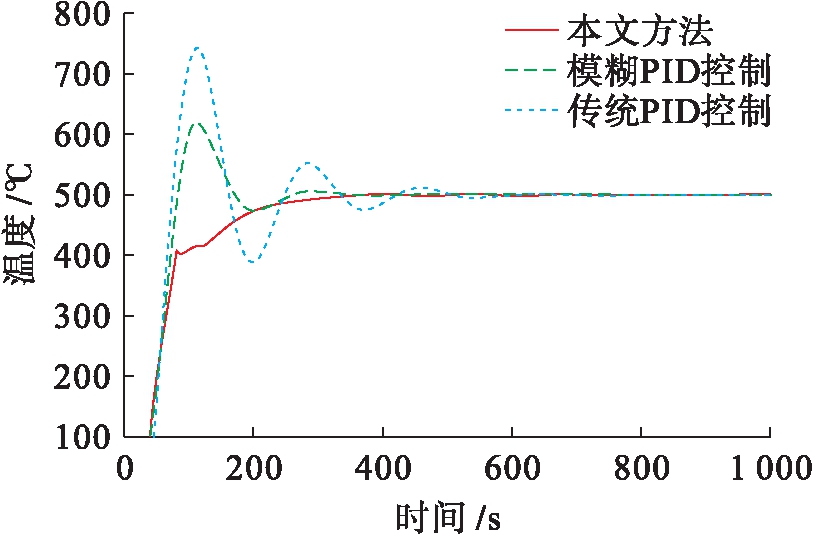

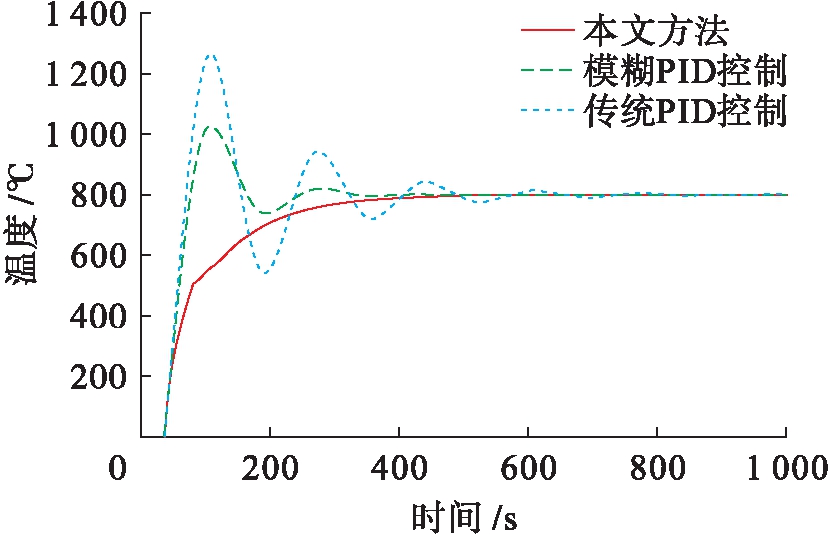

在100 ℃的初始温度条件下,设定控制的目标温度值分别为500和800 ℃,得到了传统PID控制算法、文献[1]的模糊PID控制算法和本文方法的温度控制实验结果曲线分别如图3、4所示.根据图中所示的曲线,本文提出的基于神经网络的PID控制+模糊Smith预估补偿的自适应方法能够将温度控制到期望值.在目标温度为500 ℃的实验中,本文方法得到的调节时间约为390 s,控制精度约为±0.5 ℃,超调量接近于0,而模糊PID控制算法和传统PID控制算法得到的收敛时间、控制精度和超调量分别为410 s、±0.8 ℃、20%,570 s、±1.5 ℃、45%;在目标温度为800 ℃的实验中,本文方法得到的收敛时间约为440 s,控制精度约为±0.6 ℃,超调量趋近于0,而模糊PID控制算法和传统PID控制算法得到的收敛时间、控制精度和超调量分别为450 s、±1 ℃、25%,650 s、±1.8 ℃、48%.

图3 500 ℃目标温度时三种方法的实验结果

Fig.3 Experimental results using three methods at target temperature of 500 ℃

图4 800 ℃目标温度时三种方法的实验结果

Fig.4 Experimental results using three methods at target temperature of 800 ℃

对实验结果进行对比分析,可以发现模糊PID控制和传统PID控制均存在精度不高、超调量较大、调节时间较长的问题,而本文方法则可以克服系统的时滞和惯性影响,实现温度的快速、准确和稳定控制.

4 结 论

针对电阻炉温度控制系统普遍存在超调量大和调节时间长等问题,本文设计了基于ARM嵌入式的自适应温控系统,利用基于神经网络的PID控制算法来实现温度的准确控制,提出了基于模糊Smith的预估补偿控制方法来消除系统纯滞后的影响.实验结果表明,该方法可以克服系统的时滞和惯性等因素,从而实现温度的准确控制,相对于模糊PID和传统PID控制,本文方法在系统超调和调节时间两方面均有极大提高,系统稳定性更好,具有更好的推广应用前景.

[1]崔国栋,吕伟强,郑毅.大功率半导体激光器温度控制系统的设计 [J].激光与红外,2015,45(5):568-570.

(CUI Guo-dong,LÜ Wei-qiang,ZHENG Yi.Design of temperature control system of high power semiconductor laser [J].Laser and Infrared,2015,45(5):568-570.)

[2]梁永恩,万世明.基于STM32及uC/OS的电阻炉水温控制 [J].科技通报,2017,33(5):159-161.

(LIANG Yong-en,WAN Shi-ming.Design of electric furnace temperature control system based on STM32 and uC/OS [J].Bulletin of Science and Technology,2017,33(5):159-161.)

[3]王磊,冯茜.嵌入式智能加热炉在线温度控制方法研究 [J].计算机仿真,2016,33(2):373-377.

(WANG Lei,FENG Qian.Research on online tempe-rature control method of embedded intelligent heating furnace [J].Computer Simulation,2016,33(2):373-377.)

[4]孙利,田丽芳.基于ARM的高精度可调谐 LD温度控制器 [J].激光杂志,2015,36(4):56-58.

(SUN Li,TIAN Li-fang.Design of high-precision tunable temperature control system based on ARM for LD [J].Laser Journal,2015,36(4):56-58.)

[5]张保龙,王清珍.一种大型电阻炉温度智能控制系统设计 [J].铸造技术,2016,37(6):1280-1282.

(ZHANG Bao-long,WANG Qing-zhen.Design of intelligent temperature control system for large resis-tance furnace [J].Foundry Technology,2016,37(6):1280-1282.)

[6]贾华,魏嘉浮,李白冰.模糊Smith在辊道窑温度控制系统的应用 [J].计算机仿真,2016,33(10):290-293.

(JIA Hua,WEI Jia-fu,LI Bai-bing.The application of a fuzzy-smith control in the temperature of roller kiln control system [J].Computer Simulation,2016,33(10):290-293.)

[7]吉炜寰,黄磊.遗传算法和神经网络的DFB激光器温控系统 [J].现代电子技术,2016,39(15):164-170.

(JI Wei-huan,HUANG Lei.DFB laser temperature control system based on genetic algorithm and neural network [J].Modern Electronics Technique,2016,39(15):164-170.)

[8]马小雨.基于自适应遗传算法的DFB激光器模糊 PID温控系统 [J].沈阳工业大学学报,2017,39(4):454-458.

(MA Xiao-yu.Fuzzy PID temperature control system for DFB laser based on adaptive genetic algorithm [J].Journal of Shenyang University of Technology,2017,39(4):454-458.)

[9]杨志刚,钱俊磊.基于PID神经网络的电加热炉Smith 预估温度控制 [J].自动化技术与应用,2013,32(4):10-13.

(YANG Zhi-gang,QIAN Jun-lei.Electric furnace temperature smith control based on PID neural network [J].Techniques of Automation and Application,2013,32(4):10-13.)

[10]张开生,折娇.基于模糊理论的蒸汽加热罐温度控制系统的设计 [J].传感器与微系统,2012,31(2):118-120.

(ZHANG Kai-sheng,SHE Jiao.Design of temperature control system for steam heating can based on fuzzy theory [J].Transducer and Microsystem Technologies,2012,31(2):118-120.)

[11]刘亭莉,黄廷磊.基于模糊Smith方法的温控系统仿真研究 [J].计算机仿真,2010,27(2):170-174.

(LIU Ting-li,HUANG Ting-lei.Simulation of temperature control system based on fuzzy smith control [J].Computer Simulation,2010,27(2):170-174.)

[12]罗川宁,郝润科,杨威.工业生产过程锅炉温度控制仿真 [J].计算机仿真,2018,35(9):358-362.

(LUO Chuan-ning,HAO Run-ke,YANG Wei.Simulation of boiler temperature control in industrial production process [J].Computer Simulation,2018,35(9):358-362.)