6061铝合金是一种可热处理强化的变形铝合金,因具有良好的焊接性和优良的综合力学性能而被广泛应用于汽车、船舶、包装等行业[1-6].对于一些结构复杂的6061铝合金构件而言,采用锻造工艺时,受到工艺繁琐、成本过高等原因所限,难以实现产业化[7-10];而采用传统重力铸造、低压铸造等工艺时,又因该合金金属液流动性较差,而存在粗晶、偏析、组织不均等缺陷[11].

液态模锻是将金属液直接注入模具,在糊状区施加静压力获得工件的一种新型制备方法,因其具有充型平稳、所得部件致密等优点而得到广泛应用[12].近年来国内外采用液态模锻方法将6061铝合金制成重载卡车铝合金车轮,并获得广泛应用[13].但是由于液态模锻时铝合金车轮不同部位的冷却速率和成型时所受压力不同,导致液态模锻铝合金车轮不同部位的组织与性能也各不相同.因此,本文研究了液态模锻铝合金轮毂不同部位的组织及性能,以期为车轮的液态模锻模具结构优化和工艺参数优化提供依据.

1 材料和方法

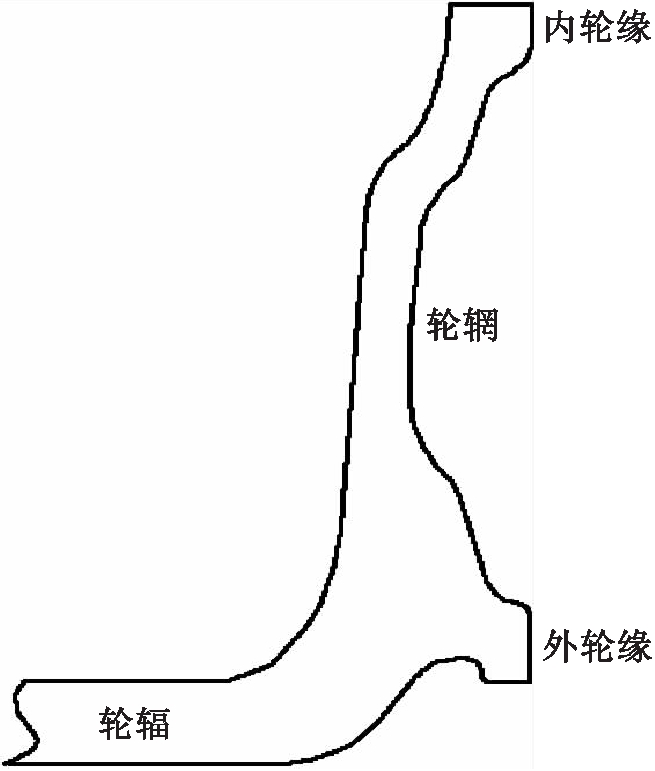

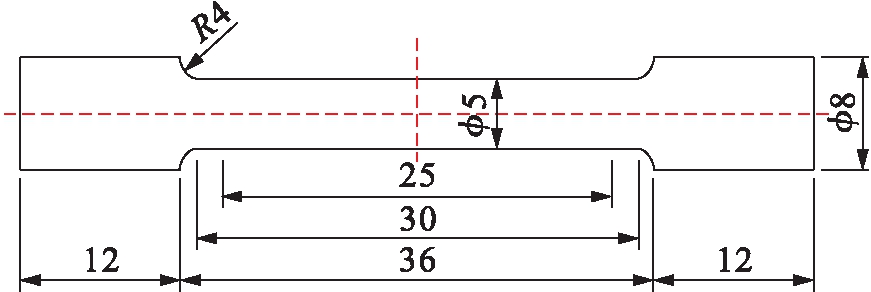

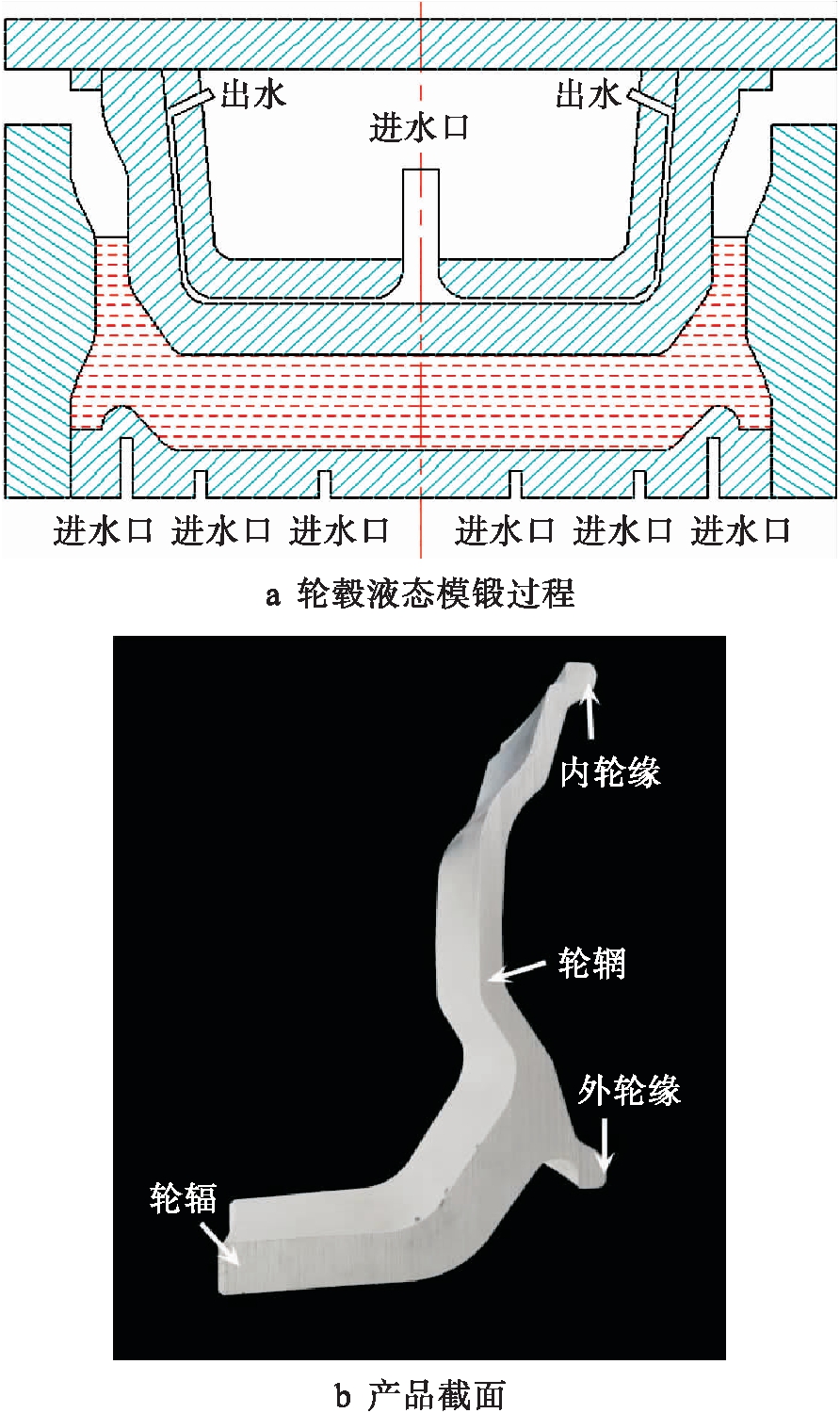

利用液态模锻机制备6061铝合金轮毂,其结构如图1所示.利用线切割方法在轮毂不同部位截取试样进行组织观察和力学性能测试,铝合金轮毂的取样部位示意图如图2所示,拉伸试样尺寸如图3所示(单位:mm).利用Axiovert 40 MAT型金相显微镜观察6061铝合金的微观组织,采用WE-30型拉伸试验机测试6061铝合金的抗拉强度和伸长率.液态模锻轮毂用6061铝合金的化学成分如表1所示.

图1 液态模锻6061铝合金轮毂

Fig.1 Wheel hub prepare with liquid die forged 6061 aluminum alloy

图2 轮毂取样部位示意图

Fig.2 Schematic diagram of hub sampling parts

图3 拉伸试样示意图

Fig.3 Schematic diagram of tensile specimen

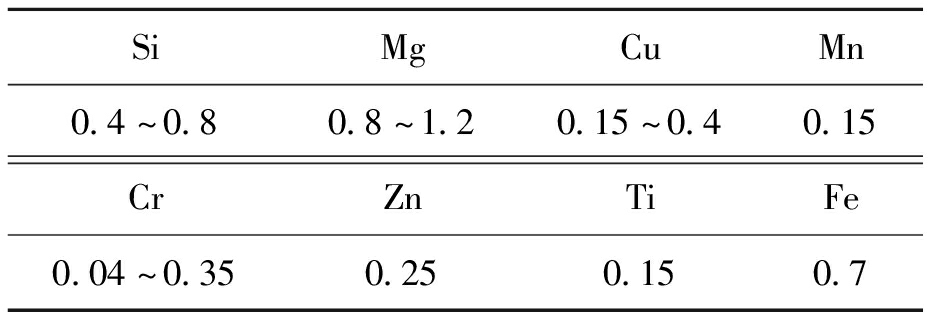

表1 6061铝合金的化学成分(w)

Tab.1 Chemical composition of 6061 aluminum alloy(w) %

SiMgCuMn0.4~0.80.8~1.20.15~0.40.15CrZnTiFe0.04~0.350.250.150.7

2 结果与分析

2.1 轮毂不同部位的微观组织

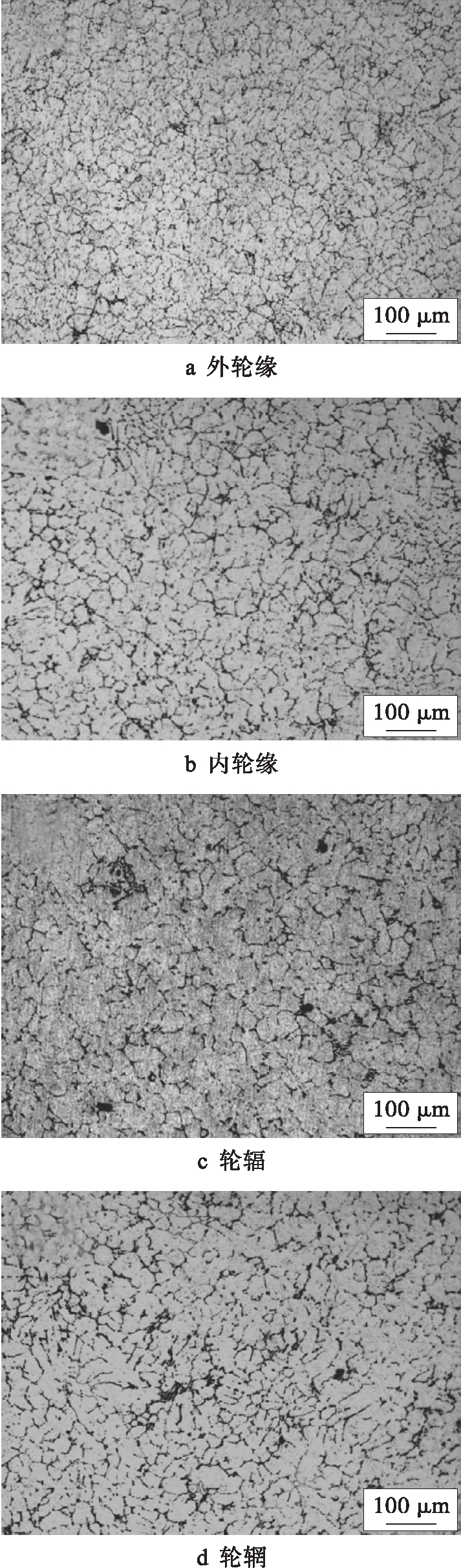

对利用液态模锻方法制备的6061铝合金轮毂的内轮缘、外轮缘、轮辋和轮辐分别取样并进行微观组织观察,结果如图4所示.由图4可见,轮毂不同部位的微观组织明显不同,晶粒尺寸也存在较大区别.由图4a可见,6061铝合金轮毂外轮缘部位的晶粒尺寸最细小,组织最为均匀且均为等轴晶,晶界上存在少量黑色第二相析出物.由图4b可见,6061铝合金轮毂内轮缘部位的晶粒较细且晶粒尺寸较为均匀,大部分区域为等轴晶,晶界上的第二相数量比外轮缘处多.由图4c可见,6061铝合金轮毂轮辐部位的晶粒最为粗大且组织不均匀,同时晶界上第二相数量也较多,局部晶界区域存在大块第二相析出物.由图4d可见,6061铝合金轮毂轮辋部位的晶粒大小不均,局部区域的晶粒较为细小,但也存在少量晶粒较为粗大的区域,部分晶粒被拉长变形,晶界上的析出相也相对较多.6061铝合金为Al-Si-Mg系合金,Mg2Si是铝合金的增强相.当铝合金凝固时,Mg2Si相在晶内和晶界同时析出,由于晶界为最后凝固部位,此处低熔点相较多,因而容易与Mg2Si相形成低熔点的共晶组织[5].

图4 轮毂不同部位的微观组织

Fig.4 Microstructures of different parts of wheel hub

2.2 轮毂不同部位的拉伸性能

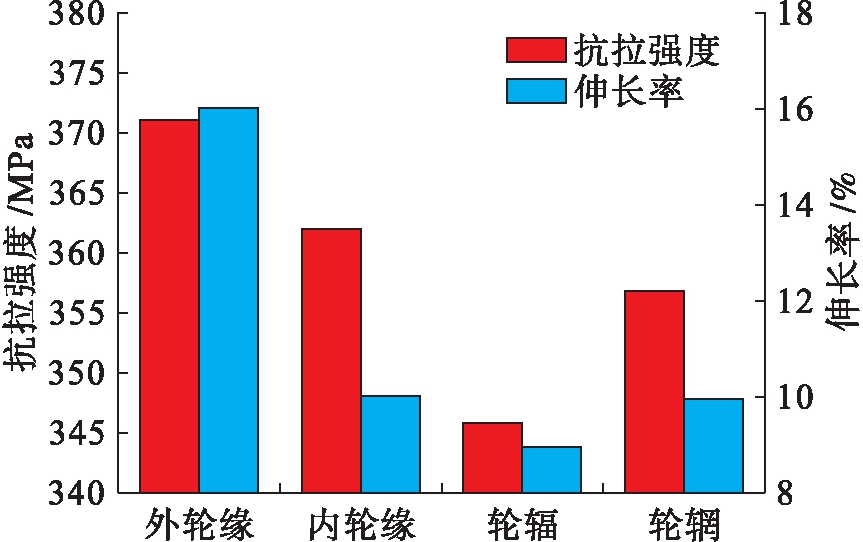

在利用液态模锻方法制备的6061铝合金轮毂的内轮缘、外轮缘、轮辋和轮辐部位分别截取试样进行力学性能测试.轮毂不同部位的抗拉强度和伸长率如图5所示.

由图5可见,从外轮缘、内轮缘、轮辋到轮辐的抗拉强度和伸长率依次降低,外轮缘的抗拉强度最高,可以达到371 MPa,而轮辐部位的抗拉强度最低,数值为346 MPa.外轮缘的伸长率可以达到16%,轮辐部位的伸长率仅为9%.

图5 轮毂不同部位的力学性能

Fig.5 Mechanical properties of different parts of wheel hub

6061铝合金轮毂不同部位的力学性能差异主要受微观组织的影响.霍尔佩奇公式可以表示为

σ=σ0+kd-1/2

(1)

式中:σ为材料的屈服强度;σ0为作用在位错上的摩擦力;k为与材料种类有关的常数;d为合金晶粒的直径.

由式(1)可知,合金的强度与晶粒直径成反比,晶粒越细,合金的强度越高.为了测算6061铝合金轮毂不同部位的晶粒尺寸,采用面积法测量合金晶粒尺寸,将已知面积的矩形测量网格置于晶粒图像上,选用合适的放大倍数,然后计数完全落在测量网格内的晶粒数N内和被网格切割的晶粒数N交,则该面积内的晶粒数的计算公式为

N=N内![]()

(2)

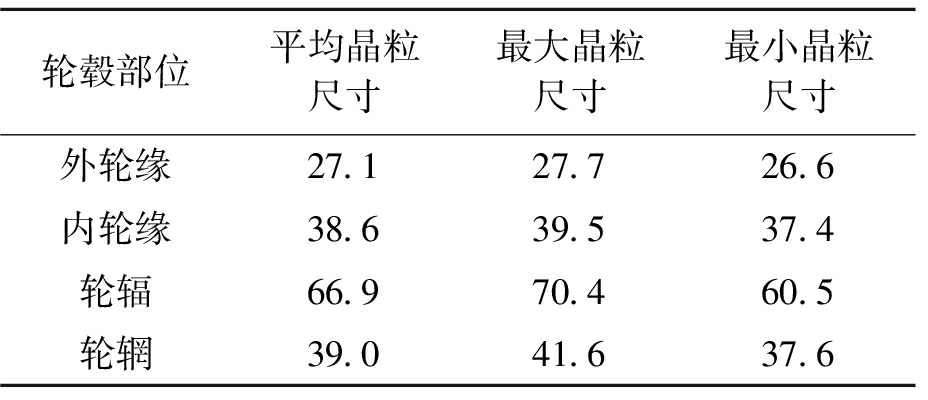

6061铝合金轮毂不同部位的晶粒尺寸如表2所示.由表2可见,6061铝合金轮毂外轮缘的平均晶粒尺寸为27.1 μm,相比于轮毂其他部位此处晶粒最为细小;6061铝合金轮毂内轮缘的平均晶粒尺寸为38.6 μm;6061铝合金轮毂轮辐处的平均晶粒尺寸为66.9 μm,相比于轮毂其他部位此处晶粒尺寸最大;6061铝合金轮毂轮辋处的平均晶粒尺寸为39 μm,该数值与轮毂内轮缘的平均晶粒尺寸接近.由霍尔佩奇公式可知,6061铝合金轮毂外轮缘部位的抗拉强度最高,轮辐部位的抗拉强度最低,且外轮缘的抗拉强度比轮辐高7.2%.

表2 轮毂不同部位的晶粒尺寸

Tab.2 Grain size of different parts of wheel hub μm

轮毂部位平均晶粒尺寸最大晶粒尺寸最小晶粒尺寸外轮缘27.127.726.6内轮缘38.639.537.4轮辐66.970.460.5轮辋39.041.637.6

实际上,合金的伸长率与晶粒尺寸也存在一定关系[14-15],根据热力学第一定律可得二者之间的关系式为

(3)

式中:L0、W0和h0分别为试样的长度、宽度和厚度;DF为常数且数值大于1;γs为晶粒界面能;n为等间距分布的空洞数量,且当任意两个空洞发生横向连接时开始断裂;k为根据热力学第一定律计算得到的常数.由式(3)可见,合金的晶粒越细,则伸长率越高.本实验中6061铝合金轮毂外轮缘部位的晶粒最小,轮辐处的晶粒最大,因此,外轮缘部位的伸长率最高,轮辐部位的伸长率最低.

2.3 冷却条件和凝固压力对晶粒尺寸的影响

值得注意的是,6061铝合金轮毂轮辋和轮辐部位的晶粒大小不一,尤其是轮辋处晶粒存在被拉长变形的现象,为解释上述现象,需要对轮毂液态模锻过程进行分析.在液态模锻过程中,合金凝固偏离平衡态,在非平衡态条件下结晶时,首先结晶的固相与随后析出的固相成分来不及扩散进行均匀化,从而形成一种热力学上的亚稳定状态,进而造成组织不均匀现象.合金在液态模锻过程中受到压力时,具有不同化学成分的各显微区域形成“带状”组织,同时轮辋部位由于边壁效应[12]的影响而受到摩擦力作用,且摩擦方向与成型运动方向相反,使得合金变形程度增强,因而合金晶粒被拉长.此外,上述“带状”组织可使工件产生各向异性并增加晶间的断裂倾向.

由表2中的轮毂不同部位晶粒尺寸可知,6061铝合金轮毂轮辐处晶粒大小相差最大,最大和最小晶粒尺寸差值与平均晶粒尺寸相差14.8%;轮辋处次之,最大和最小晶粒尺寸差值与平均晶粒尺寸相差10.3%;而内、外轮缘处晶粒尺寸大小较均匀,最大和最小晶粒尺寸差值与平均晶粒尺寸相差小于6%.

轮毂不同部位的微观组织同时受到合金凝固时的冷却速率和模锻时的压力的影响.为了进一步分析轮毂不同位置的凝固情况,结合液态模锻工艺过程进行分析.6061铝合金轮毂液态模锻过程和产品截面示意图如图6所示.由图6可见,当进行液态模锻时,合金溶液处于糊状区时受到压力作用,强迫糊状合金流动,从而完成轮毂成型.6061铝合金轮毂的外轮缘和内轮缘部位尺寸较小,合金凝固时放出的潜热较少,因此,过冷度较大,合金的晶粒较为细小.然而轮毂轮辐部位较厚,合金在凝固时放出的潜热较多,尽管该部位加设了水冷系统,但是冷却时的散热速度还是相对较慢,导致该处的晶粒较为粗大.6061铝合金轮毂轮辋部位的尺寸相对较小,合金的潜热容易通过金属模具散出,因而合金的晶粒同轮辐相比较为细小,此外,该部位的合金在凝固时,还受到金属液流动时的冲刷和挤压作用,合金凝固时,贴近模具的外层金属首先凝固,形成一个薄壳层,随后糊状金属流动时会对薄壳层的金属进行冲刷并将凝固的枝晶剪断,断裂的枝晶又作为新的形核质点,因而合金晶粒得以细化.同时,由于受到流动的糊状金属挤压作用,轮辋部位的晶粒发生变形,并沿着金属流动方向被拉长.

图6 轮毂液态模锻过程和产品截面示意图

Fig.6 Schematic diagrams of liquid die forging process and product section of wheel hub

3 结 论

对液态模锻6061铝合金轮毂不同部位的组织和性能进行研究,得到以下主要结论:

1)液态模锻6061铝合金轮毂不同部位的微观组织不同,外轮缘处的晶粒最为细小均匀,轮辐处的晶粒最为粗大.

2)液态模锻6061铝合金轮毂不同部位的抗拉强度和伸长率不同,且按照外轮缘、内轮缘、轮辋和轮辐的顺序依次降低.

3)液态模锻6061铝合金轮毂轮辋处的合金晶粒大小不一且被拉长变形,这是由于该处糊状金属流动时的冲刷和挤压所致.

[1] 陈微,官英平,王振华.高钛6061铝合金轮毂精锻成形的微观组织模拟[J].塑性工程学报,2017,24(1):1-8.

(CHEN Wei,GUAN Ying-ping,WANG Zhen-hua.Numerical simulation of microstructure evolution for precision forging of high titanium 6061 aluminum alloy wheels[J].Journal of Plasticity Engineering,2017,24(1):1-8.)

[2] 孙跃军,高艳静,崔泽文,等.固溶处理对液态模锻6061铝合金显微组织的影响[J].材料热处理学报,2018,39(2):82-87.

(SUN Yue-jun,GAO Yan-jing,CUI Ze-wen,et al.Effect of solid solution treatment on microstructure of liquid forging 6061 aluminum alloy[J].Transactions of Materials and Heat Treatment,2018,39(2):82-87.)

[3] 杨林,郝艳君,马春艳,等.热处理对挤压态6061铝合金低周疲劳行为的影响[J].沈阳工业大学学报,2010,32(5):476-500.

(YANG Lin,HAO Yan-jun,MA Chun-yan,et al.Influence of heat treatment on low cycle fatigue behavior of extruded 6061 aluminum alloy[J].Journal of Shen-yang University of Technology,2010,32(5):476-500.)

[4] Jie Y I,Zhang J M,Cao S F,et al.Effect of welding sequence on residual stress and deformation of 6061-T6 aluminium alloy automobile component[J].Transactions Nonferrous Metals Society of China 2019,29:287-295.

[5] Wang B,Xue S B,Ma C L,et al.Effect of combinative addition of Ti and Sr on modification of AA4043 welding wire and mechanical properties of AA6082 welded by TIG welding[J].Transactions of Nonferrous Metals Society of China,2017,27:272-281.

[6] 彭勇,王顺成,郑开宏,等.铸锻复合一体化成形6061铝合金的组织和力学性能[J].中国有色金属学报,2014,24(2):325-334.

(PENG Yong,WANG Shun-cheng,ZHENG Kai-hong,et al.Microstructure and mechanical properties of 6061 aluminum alloy prepared by casting-forging integrated technology[J].The Chinese Journal of Nonferrous Metals,2014,24(2):325-334.)

[7] Chen W,Guan Y P,Wang Z H.Hot deformation behavior of high Ti 6061 Al alloy[J].Transactions of Nonferrous Metals Society of China,2016,26(2):369-377.

[8] 王晓溪,张翔,王华东,等.基于热加工图的6061铝合金热压缩变形特性研究[J].特种铸造及有色合金,2017,37(9):944-948.

(WANG Xiao-xi,ZHANG Xiang,WANG Hua-dong,et al.Hot compressive characteristics of 6061 alumi-num alloy based on processing map[J].Special Casting & Nonferrous Alloys,2017,37(9):944-948.)

[9] Zhu F J,Wu H Y,Lin M C,et al.Hot workability analysis and development of a processing map for homogenized 6069 Al alloy cast ingot[J].Journal of Materials Engineering & Performance,2015,24(5):2051-2059.

[10] Yin F,Wang G X,Hong S Z,et al.Technological study of liquid die forging for the aluminum alloy connecting rod of an air compressor[J].Journal of Materials Processing Technology,2003,139:462-464.

[11] 董锦芳.大尺寸高纯铝及其合金等径角挤压工艺和组织均匀性研究[D].上海:上海交通大学,2017.

(DONG Jin-fang.Study on technology and structure homogeneity of high purity aluminum and its alloy with large size processed by equal channel angular processing[D].Shanghai:Shanghai Jiaotong University,2017.)

[12] Yi J,Cao S F,Li L X,et al.Effect of welding current on morphology and microstructure of Al alloy T-joint in double-pulsed MIG welding[J].Transactions of Nonferrous Metals Society of China,2015,25:657-664.

[13] Imam-Fauzi E R,Che-Jamil M S,Samad Z,et al.Microstructure analysis and mechanical characteristics of tungsten inert gas and metal inert gas welded AA6082-T6 tubular joint:a comparative study[J].Transactions of Nonferrous Metals Society of China,2017,27:17-24.

[14] Kuwabara T,Mori T,Asano M,et al.Material modeling of 6016-O and 6016-T4 aluminum alloy sheets and application to hole expansion forming simulation[J].International Journal of Plasticity,2017,93:164-186.

[15] 蒋兴钢,崔建忠,马龙翔.超塑变形延伸率与试样标距尺寸及晶粒大小的关系[J].科学通报,1991(1):71-73.

(JIANG Xing-gang,CUI Jian-zhong,MA Long-xiang.Superplastic deformation of elongation and the sample size range and the relationship between the grain size[J].Chinese Science Bulletin,1991(1):71-73.)