滚压表面强化技术是一种不改变材料表面成分、无需切削、有效改善零件表面性能的加工工艺.滚压加工在提高材料表面硬度、降低表面粗糙度、提升表面耐磨性等方面效果显著[1-2],同时滚压加工后会在材料表面形成一层硬化层,与基体材料无明显界面,因而结合紧密且不易脱落[3].滚压强化技术具有工艺简单、节能环保、效率高等特点,且已在不同领域得到应用,特别是在机车制造和航空航天领域应用较为广泛.徐锋等[4]探究了滚压加工工艺对EA4T车轴表面硬度、表面粗糙度和残余应力等性能的影响.叶寒等[5]通过滚压强化方式加工7075铝合金后发现,合金表面晶粒显著细化,残余应力分布得以改善,合金表面性能得到提升.Nagarajan等[6]研究了冷轧镍基高温合金的性能,通过引入残余压应力实现材料的表面硬化,以提高航空航天部件表面的疲劳寿命.

自2000年以来,我国开始积极发展核电建设,建成了一批技术先进、安全性好、运行业绩优良的核电厂.在核电厂运转过程中,由于轴承的轴套处于整个轴承的最外围,需要对轴套表面进行硬化,同时需要增加轴套的耐磨性,从而减少磨损导致的轴套消耗,增加其使用寿命.传统的轴套加工工艺为粗车-半精车-精车流程,加工后的轴套表面粗糙度依然很大,且精车加工无法提高轴承的表面性能.表面滚压强化技术可以提高轴承精度,降低轴承表面粗糙度,提高轴承表面硬度和耐磨性,因而可以提高轴承的使用寿命,并大大降低了核电运转成本[7].

本文将表面滚压强化技术应用于核电主泵轴承轴套,通过组织观察和表面硬度、表面粗糙度、摩擦磨损性能的检测评价,确定A473M钢滚压加工的最佳进给量.本文实验结果可以直观反应进给量对轴套加工表面的影响,并可为实际加工生产提供理论依据.

1 材料与方法

1.1 实验材料与设备

实验所用材料为ASTM A473M不锈钢圆盘,其直径为150 mm,厚度为50 mm,化学成分为:w(C)≤0.05%,w(Mn)≤1.00%,w(P)≤0.03,w(Si)≤0.06%,w(Cr)≤14%,w(Ni)≤5.5%,w(Mo)≤0.8%,余量为Fe.室温下ASTM A473M不锈钢的屈服强度不低于620 MPa,抗拉强度不低于790 MPa,硬度不高于260 HV.

采用CTXGAMMA2000型数控卧式车床进行滚压加工,实验中恒定滚压力为1.5 MPa,主轴转速为80 r/min,滚压道次为1次,滚珠直径为5 mm.通过改变进给量研究滚压加工对样品表面性能的影响.当进给量为0.05、0.1和0.15 mm/r时,滚压加工后的样品分别记为样品1、样品2和样品3.

1.2 检测方法

将滚压加工后的试件采用线切割方法切成尺寸为10 mm×10 mm×10 mm的样品,将样品镶嵌,保证样品在制备过程中保持平整,利用2000#砂纸对样品表面进行打磨.为了观察滚压层的显微组织,打磨厚度不能超过0.05 mm.随后对打磨后的样品进行抛光处理,采用100 mL C2H6O+15 mL HCl+1 g(NO2N)3C6H2OH的混合溶液进行腐蚀,腐蚀时间为1 min.将样品清洗吹干后采用SU8010型扫描电子显微镜进行显微组织观察.将部分截面样品进行镶嵌,采用60#~2000#砂纸进行打磨抛光后,采用HVS-1000型维氏硬度计进行硬度检测,实验中法向载荷为10 g,加载时间为10 s,测量间距为15 μm.采用MFT-4000型多功能摩擦磨损实验机进行摩擦磨损实验,上摩擦副采用直径为6 mm的GCr15钢球,下摩擦副为测试样品,法向载荷为10 N,运转速度为120 mm/min,往复行程为7 mm,磨损时间为45 min.摩擦磨损实验结束后,在丙酮溶液中采用超声波清洗样品10 min,然后采用MicroXAM-3D型表面轮廓仪和S-3400型扫描电子显微镜分别对磨损样品的表面磨痕轮廓、磨损体积和磨痕形貌进行检测分析.相对耐磨性计算公式可以表示为

式中:ε0为基材磨损体积;εn为滚压样品磨损体积,且n为样品编号.

2 结果与分析

2.1 表面组织形貌

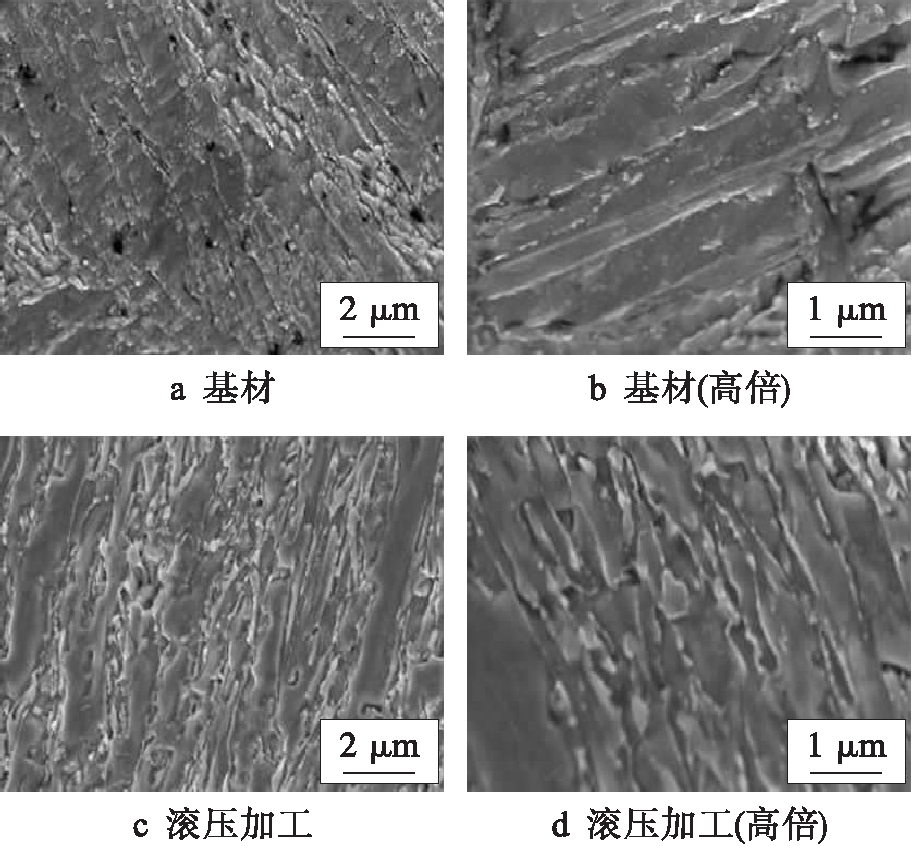

图1为基材和滚压样品的表面组织形貌.由图1a、b可见,基材原始状态组织粗大,马氏体板条宽度大于0.5 μm.由图1c、d可见,滚压加工后样品中的马氏体板条明显细化,板条长度变短,马氏体板条宽度约为0.15 μm.滚压加工过程中外界载荷作用于材料表面使得材料表面晶粒发生碎化重塑,因而材料表面晶粒得到细化.同时,晶粒细化首先发生在接触表面处,然后向深层延伸,晶粒的细化程度随着深入程度的增加而减小,并最终与基材晶粒大小相仿.

图1 基材和滚压样品的表面组织形貌

Fig.1 Microstructures and morphologies on surfaces of substrate and rolled samples

2.2 滚压层表面粗糙度

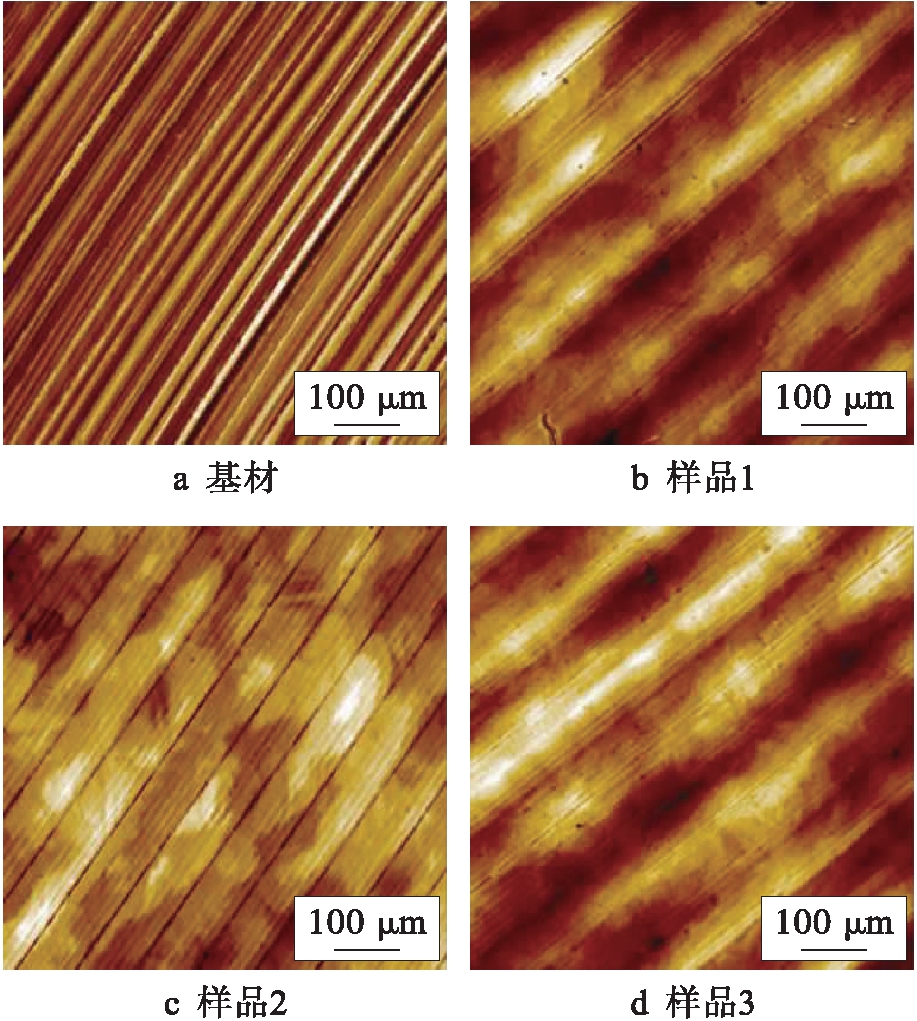

表面粗糙度是表征滚压材料表面质量的重要参数.图2为基材和滚压样品表面白光干涉条纹形貌.由图2可见,相对于滚压加工后的样品,基材表面形貌峰脊明显更为细窄,两峰之间虽然间距较小但是峰谷多为黑色,说明峰谷与峰脊之间的高度差较大,基材表面形貌较为粗糙,而滚压后样品表面平整度明显优于机加工基材.由图2c可见,样品2表面平整度很高,峰脊与峰谷之间间距均匀,且两者之间的衬度差较小,说明滚压后峰脊与峰谷之间的高度差明显降低,另外,样品2的峰脊较为平整,峰谷细而浅,因而其粗糙度较低.对比图2b、d可知,样品1和样品3的表面形貌相近,两者峰脊的平整度明显低于样品2,且两峰间的沟壑较宽.

图2 基材和滚压样品的表面白光干涉条设形貌

Fig.2 Surface white-light fringe morphologies of substrate and rolled samples

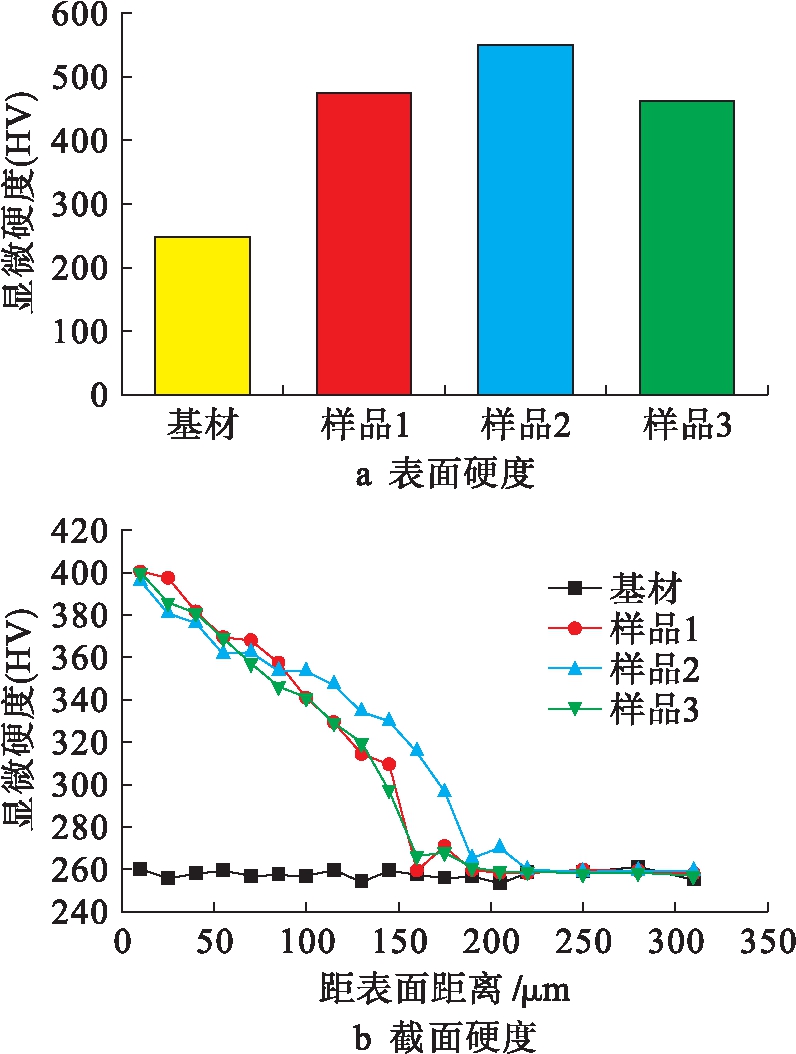

表1为通过白光干涉仪检测得到的基材和滚压样品表面参数,其中Ra为样品的表面粗糙度,其余参数含义参见文献[8].由表1可见,样品2的表面粗糙度最小且数值为62.7 nm,低于基材表面粗糙度的1/5.样品1、3的表面粗糙度均大于样品2,这是由于当进给量较小时,在一定区域内的重复滚压次数过多将会增加样品的表面粗糙度,且样品表面容易“起皱”进而导致材料的力学性能降低.从生产角度而言,较小的进给量会增加样品的加工时长和生产成本,不利于实际生产,而进给量过大会导致表面材料滚压不完全,粗糙度也随之增大,同时进给量过大时滚珠和工件间会产生较大的摩擦热,因而极易与工件发生粘连,损伤工件表面,从而影响材料表面的光整度[9].实际生产中在保证达到优良的表面质量和工作效率的前提下,实验优化后的最佳进给量为0.1 mm/r.

表1 基材和滚压样品的表面形貌几何参数

Tab.1 Geometry parameters for surface morphologies of substrate and rolled samples nm

材料RaRqRzRt基材383.0477.023992663样品1101.0131.0700847样品262.784.2522709样品399.7120.0540596

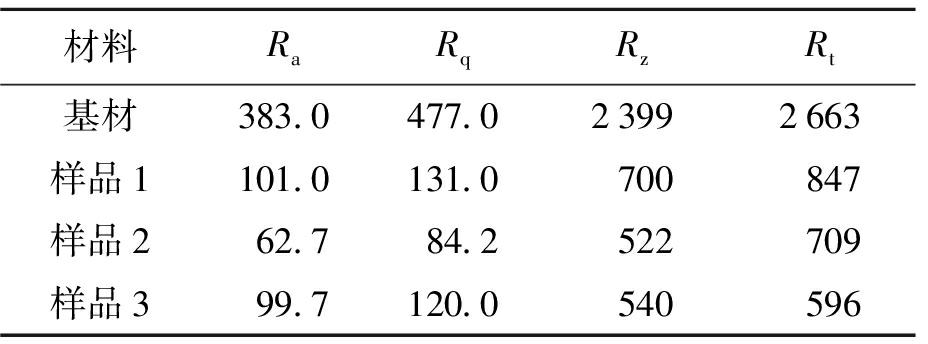

2.3 滚压层显微硬度

图3为基材和滚压样品表面与截面显微硬度分布.由图3a可见,滚压样品的表面显微硬度均得到较大幅度的提高,Sun等[10]也观察到了相同的实验现象.与基材相比,样品1和3的表面显微硬度提升幅度均低于样品2,且样品2的表面显微硬度达到550 HV且为基材的2.2倍.这是由于滚压加工导致材料表面产生塑性变形,近表面区域位错数量显著增加并形成硬化层,使得样品表面硬度提高.另外,在滚压过程中材料表面晶粒发生碎化重塑,晶粒得到细化,晶界随之增加,因而产生了细晶强化.细化晶粒导致显微硬度的提高可以从Hall-Petch定律的角度进行解释,即在一定范围内随着晶粒尺寸的减小,显微硬度会随之增加.由图3b可见,近表面处样品的显微硬度大于基材,这主要是由滚压加工表层产生的加工硬化和晶粒细化作用引起的.样品表层显微硬度最高,随着距表面距离的增加,样品显微硬度随之减小并最终与基材硬度趋于一致.观察图3b可知,样品1和3的显微硬度梯度变化较快,在距表面150 μm处即可与基材的显微硬度趋于一致,说明样品1和3的硬化层厚度约为150 μm,同时硬化层与基材之间不存在明显界面.样品2的显微硬度梯度变化相对比较缓慢,可在距表面200 μm处达到基体的显微硬度值,因而其硬化层厚度约为200 μm.

图3 基材和滚压样品的显微硬度分布

Fig.3 Microhardness distribution of substrate and rolled samples

当进给量较小时,由于材料在一定区域内滚压道次数较多,导致滚压过程中会产生较大热量,使得材料的弹性模量减小,弹性变形量增大,硬化层变薄.同时过多的热量会促使表面附近位错数量减小,导致样品的表面显微硬度降低.当进给量较大时,由于滚压压头和材料的接触时间过短,滚压时材料交互作用时间缩短,硬化层厚度减小,因而材料的表面显微硬度值也随之减小.

2.4 滚压层摩擦磨损性能

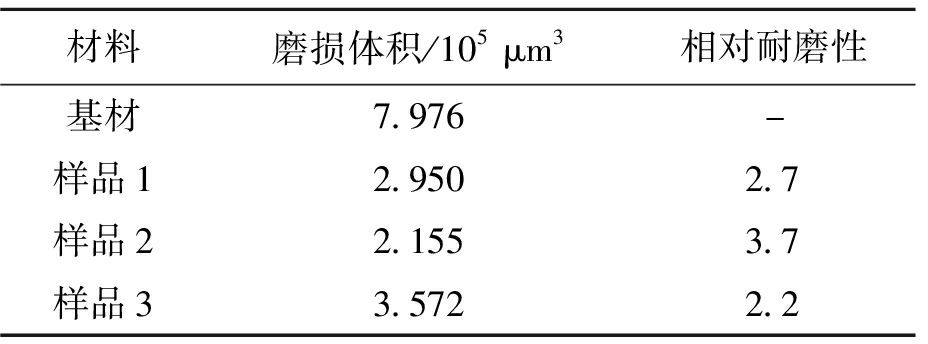

表2为基材和滚压样品的磨损体积和相对耐磨性数据.由表2可知,滚压加工后样品的磨损体积明显减小,与基材相比样品1、2和3的相对耐磨性分别为2.7、3.7和2.2.在摩擦磨损过程中相对耐磨性越大,耐磨性越好,滚压加工后样品的耐磨性都有所提高,且样品2的耐磨性最佳.

表2 基材和滚压样品的磨损体积和相对耐磨性

Tab.2 Wear volume and relative wear resistance of substrate and rolled samples

材料磨损体积/105μm3相对耐磨性基材7.976-样品12.9502.7样品22.1553.7样品33.5722.2

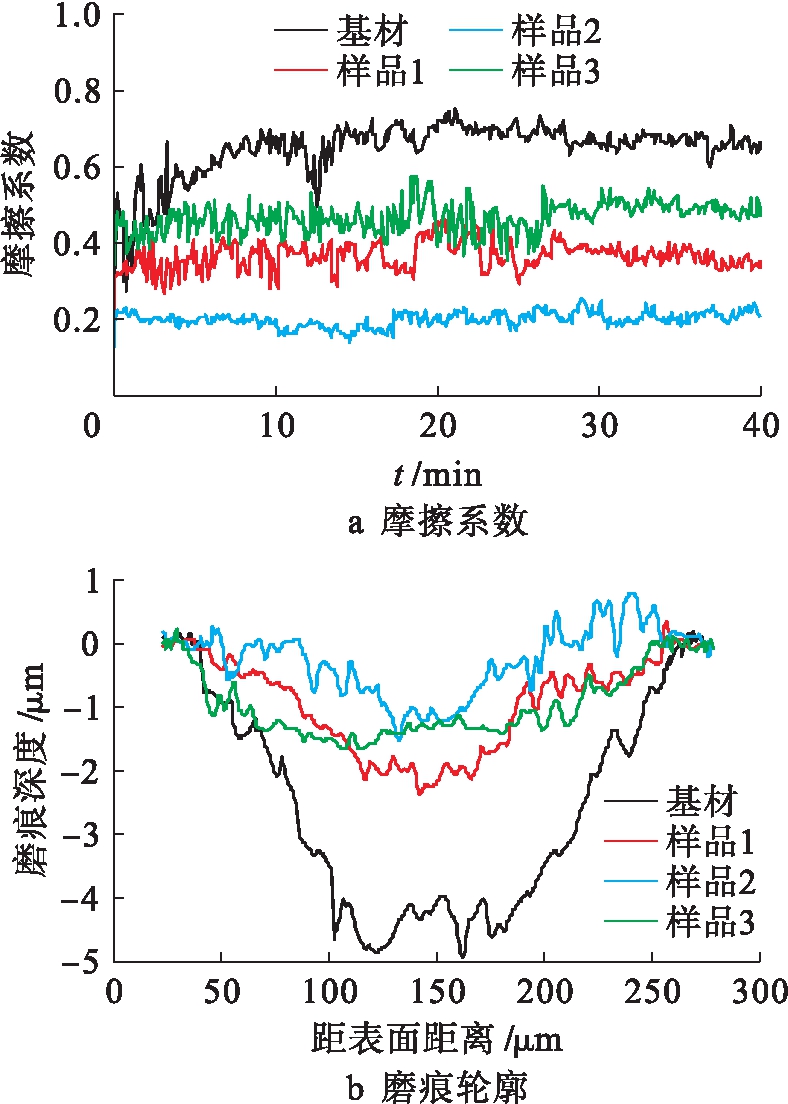

图4为基材和滚压样品的摩擦系数与磨痕轮廓曲线.由图4a可知,基材的摩擦系数明显高于滚压样品,基材平均摩擦系数约为0.65,滚压加工后样品的平均摩擦系数均小于0.5,且样品2的平均摩擦因数可达到0.2左右.相关研究表明[11],较大的表面粗糙度会增加摩擦磨损过程中的摩擦力.滚压加工可以提高材料的表面硬度和完整性,同时可以降低材料在磨损过程中的阻力并提高其减摩性能,因而有利于降低材料的摩擦系数.此外,摩擦系数曲线中存在一定程度的波动,这是由于在实验过程中不可避免地会存在微凸体的微小振动而产生微动磨损,导致摩擦系数曲线产生波动.同时在磨损初始阶段材料的摩擦系数较小[12],上下摩擦副经过一段时间的跑合后,摩擦系数逐渐增大,当磨损条件稳定后,摩擦系数则开始趋于平缓.表面粗糙度越小的样品所要经历的跑合期越短,样品2由上升曲线到平缓曲线的过渡时间非常短(仅约1 min),这主要是样品2的表面粗糙度较小的缘故.由图4b可见,基材的磨痕深度最深,最深位置约达到5 μm,滚压加工后样品2和3的磨痕深度均小于2 μm,表明滚压加工后样品的耐磨性显著提升,这与相对耐磨性的检测结果一致.观察图4b可以发现,样品2的磨痕深度仅约为1 μm,说明进给量为0.1 mm/r时,样品的耐磨性最佳,这与晶粒细化作用有关,即细小的晶粒有助于改善材料的力学性能和摩擦性能.

图4 基材和滚压样品的摩擦系数与磨痕二维轮廓

Fig.4 Friction coefficients and 2D profiles of wear tracks of substrate and rolled samples

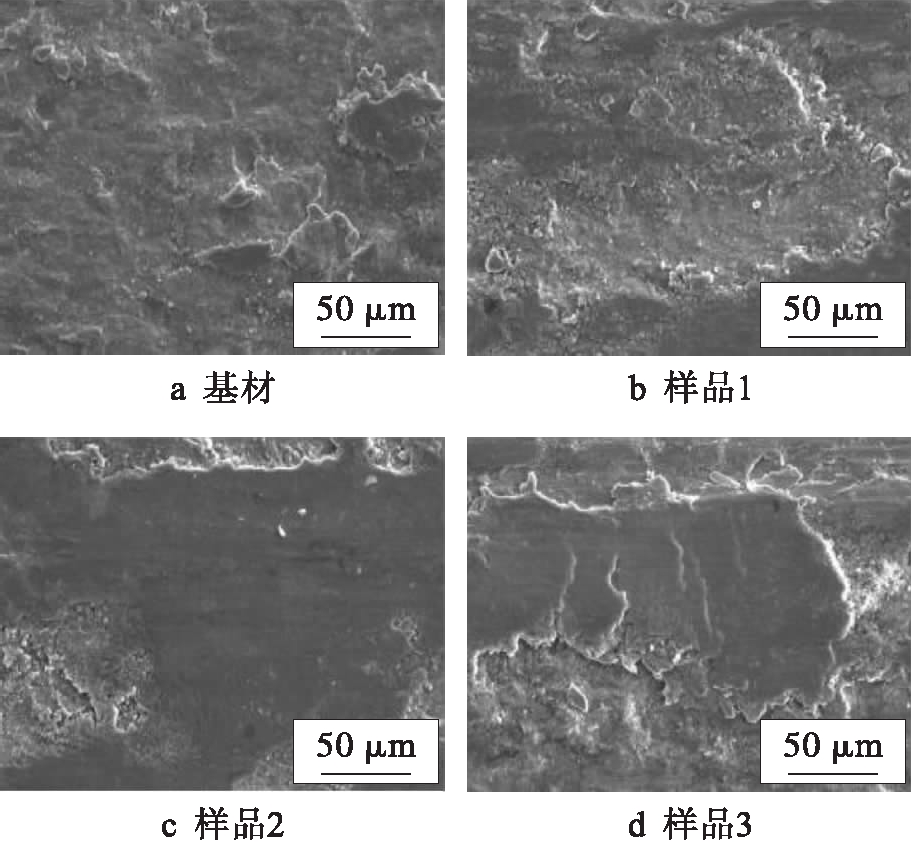

图5为基材和滚压样品的表面磨痕形貌.由图5a可见,基材的表面粗糙度较大,在外力作用下其峰脊受到更为严重的挤压,在往复运动时也会被峰脊划伤形成犁沟[13],因而容易产生金属粘着节点并发生粘着磨损.在摩擦磨损过程中表面粗糙度越大产生的热量越多且温度越高,从而导致粘着磨损现象加剧.此外,温度升高可使材料表面发生软化,更容易产生塑性变形,在外界应力的反复作用下会产生剥落现象,因而导致材料的耐磨性降低.由图5c可见,样品2的磨损表面较为完整,这是由于滚压加工后可以形成硬度较高的硬化层且材料的表面粗糙度相对较小,因而材料不易被破坏且表面剥落程度较小[14].由图5b、d可见,滚压样品1、3在磨损过程中出现了较为严重的剥落现象,在磨损过程中在应力作用下材料表面发生塑性变形后,在亚表层产生大量位错塞积并形成应力集中,促使硬化层产生裂纹[15],此时材料的主要磨损机制仍为粘着磨损.当滚压加工进给量为0.1 mm/r时,样品的耐磨性最佳.

图5 基材和滚压样品的表面磨痕形貌

Fig.5 Wear track morphologies on surfaces of substrate and rolled samples

3 结 论

本文研究了表面滚压强化对A473M马氏体不锈钢组织及性能的影响,得出如下结论:

1)滚压加工的最佳进给量为0.1 mm/r,滚压加工后表面板条马氏体组织得到明显细化,滚压处理后材料的表面粗糙度降低.

2)滚压加工后样品的表面硬度显著提高,显微硬度最高可以达到550 HV,相当于基材的2.2倍,硬化层厚度约为200 μm.

3)滚压加工后样品表面的摩擦系数和磨痕深度均小于基材,样品的耐磨性能显著增加,基材和滚压层的磨损机制均为粘着磨损.

[1] Li L,Kim M,Lee S,et al.Influence of multiple ultrasonic impact treatments on surface roughness and wear performance of SUS301 steel[J].Surface and Coatings Technology,2016,307:517-524.

[2] Lesyk D A,Martinez S,Mordyuk B N,et al.Microstructure related enhancement in wear resistance of tool steel AISI D2 by applying laser heat treatment followed by ultrasonic impact treatment[J].Surface and Coatings Technology,2017,328:344-354.

[3] 周佳楠,张国栋,郑飞,等.Cr13不锈钢CMT堆焊金属表面高压滚压层结构与性能研究[J].机械工程学报,2017,53(8):68-74.

(ZHOU Jia-nan,ZHANG Guo-dong,ZHENG Fei,et al.Structure and property study of CMT deposited metal induced by high pressure surface rolling on Cr13 stainless steel[J].Journal of Mechanical Engineering,2017,53(8):68-74.)

[4] 徐锋,章武林,杜永强,等.EA4T车轴不同加工工艺表面完整性分析[J].表面技术,2017,46(12):277-282.

(XU Feng,ZHANG Wu-lin,DU Yong-qiang,et al.Analysis of surface integrity of EA4T axle being pro-cessed in different technologies[J].Surface Technology,2017,46(12):277-282.)

[5] 叶寒,赖刘生,李骏,等.超声滚压强化7075铝合金工件表面性能的研究[J].表面技术,2018,47(2):8-13.

(YE Han,LAI Liu-sheng,LI Jun,et al.Surface pro-perties of 7075 aluminum alloy workpieces after ultrasonic burnishing processing[J].Surface Technology,2018,47(2):8-13.)

[6] Nagarajan B,Kumar D,Fan Z,et al.Effect of deep cold rolling on mechanical properties and microstructure of nickel-based superalloys[J].Materials Science and Engineering A,2018,728:196-207.

[7] 刘也川,张松,谭俊哲,等.机械滚压对A473M钢疲劳性能的影响[J].材料工程,2020,48(3):163-169.

(LIU Ye-chuan,ZHANG Song,TAN Jun-zhe,et al.Effect of mechanical rolliong on fatigue properties of A473M steel[J].Journal of Materials Engineering,2020,48(3):163-169.)

[8] 何宝凤,魏翠娥,刘炳显,等.三维表面粗糙度的表征和应用[J].光学精密工程,2018,26(8):1994-2011.

(HE Bao-feng,WEI Cui-e,LIU Bin-xian,et al.Three-dimensional surface roughness characterization and app-lication[J].Optics and Precision Engineering,2018,26(8):1994-2011.)

[9] 贺俊,钱怡,李树方,等.滚压加工工艺参数对粗糙度的影响分析[J].机床与液压,2016,44(14):4-6.

(HE Jun,QIAN Yi,LI Shu-fang,et al.Analysis on influence of rolling process parameters on roughness[J].Machine Tool and Hydraulics,2016,44(14):4-6.)

[10] Sun J,Jiang T,Wang Y,et al.Effect of grain refinement on high-carbon martensite transformation and its mechanical properties[J].Materials Science and Engineering A,2018,726:342-349.

[11] Ghalme S,Mankar A,Bhalerao Y.Effect of lubricant viscosity and surface roughness on coefficient of friction in rolling contact[J].Tribology in Industry,2013,35(4):330-336.

[12] 张松,张文吉,崔文东,等.马氏体不锈钢等离子堆焊铁基合金组织及磨损性能[J].沈阳工业大学学报,2019,41(2):148-153.

(ZHANG Song,ZHANG Wen-ji,CUI Wen-dong,et al.Microstructure and wear properties of Fe based alloy deposited on martensitic stainless steel with plasma surfacing[J].Journal of Shenyang University of Technology,2019,41(2):148-153.)

[13] 张飞,赵运才.超声表面滚压处理对45钢摩擦学性能的影响及机理[J].机械工程材料,2017,41(8):44-48.

(ZHANG Fei,ZHAO Yun-cai.Influence of ultrasonic surface rolling processing on tribological performance of 45 steel and its mechanism[J].Materials for Mechanical Engineering,2017,41(8):44-48.)

[14] 张春华,张瀚方,刘凯,等.真空熔覆原位自生WxC增强Ni基复合涂层的组织及磨损性能[J].沈阳工业大学学报,2019,41(1):25-30.

(ZHANG Chun-hua,ZHANG Han-fang,LIU Kai,et al.Microstructure and wear resistance of in-situ synthesized WxC/Ni composite coating prepared with vacuum cladding[J].Journal of Shenyang University of Technology,2019,41(1):25-30.)

[15] 周标,周华建,戴建伟,等.Mg-6Gd-2Zn-0.4Zr镁合金的组织与摩擦磨损性能[J].金属热处理,2018,43(1):147-151.

(ZHOU Biao,ZHOU Hua-jian,DAI Jian-wei,et al.Microstructure friction and wear resistance of Mg-6Gd-2Zn-0.4Zr alloy[J].Heat Treatment of Metals,2018,43(1):147-151.)