耐热奥氏体不锈钢在高温下具有较高的强度、良好的蒸汽氧化耐性、良好的炉面腐蚀耐性和足够的结构稳定性,被广泛应用于制氢转换炉和乙烯裂解炉等.该不锈钢一般工作温度为600~1 000 ℃,压力为2~3 MPa,在长期高温高压的工作环境下,管的内外壁难免会产生腐蚀(碳化)和氧化产物,如图1、2所示.外侧氧化层与基体结合牢固,内侧腐蚀层疏松.腐蚀层是由于炉管在高温下工作时,处于材料的敏化温度范围,并且材料Cr的含量较高,能引起贫铬效应,发生铬碳化物的沉淀和奥氏体基体中铬含量的减少[1-3].当铬含量下降到钝化所需要的极限含量12.5%以下时,贫铬区与晶粒间将构成腐蚀微电池,贫铬区处于活化状态作为阳极,晶粒是阴极,并且贫铬区面积小,晶粒面积大,形成小阳极大阴极腐蚀状态,造成贫铬区严重的腐蚀,进而使得奥氏体管性能下降,使用寿命缩短.根据Juan的研究,当腐蚀层厚度达到管壁厚的7.5%时,奥氏体管的性能开始出现较为明显的下降.当腐蚀层厚度超过管壁厚的39%时,奥氏体管的综合性能已不能满足制氢转化炉等对管道安全运行的最低要求,必须进行割管处理.因此,准确测量奥氏体管内壁腐蚀层厚度,可以对制氢转换炉和乙烯裂解炉等的运行状况进行有效评估,保证其生产的安全进行[4-6].

图1 奥氏体原管与实验用管形貌

Fig.1 Morphologies of original austenitic tube and experimental tube

图2 实验用管形貌

Fig.2 Morphology of experimental tube

在临界铬含量以下,奥氏体基体在室温下表现出铁磁行为,其特征允许使用磁传感器来检测腐蚀层情况.现存方法中常常将磁传感器耦合在管外壁,利用磁饱和降低管外壁氧化层对检测信号的影响,通过磁通密度的变化从而测量出腐蚀层的厚度.该方法较为复杂,在现场不易操作,而且受到偏置磁场的影响,霍尔传感器的测量值会存在偏差.因此,本文提出了先采用低频涡流检测,再利用高频涡流检测结果对数据进行修正,从而得出内壁腐蚀层厚度值的检测方法.

1 成分组成与磁学性能测量

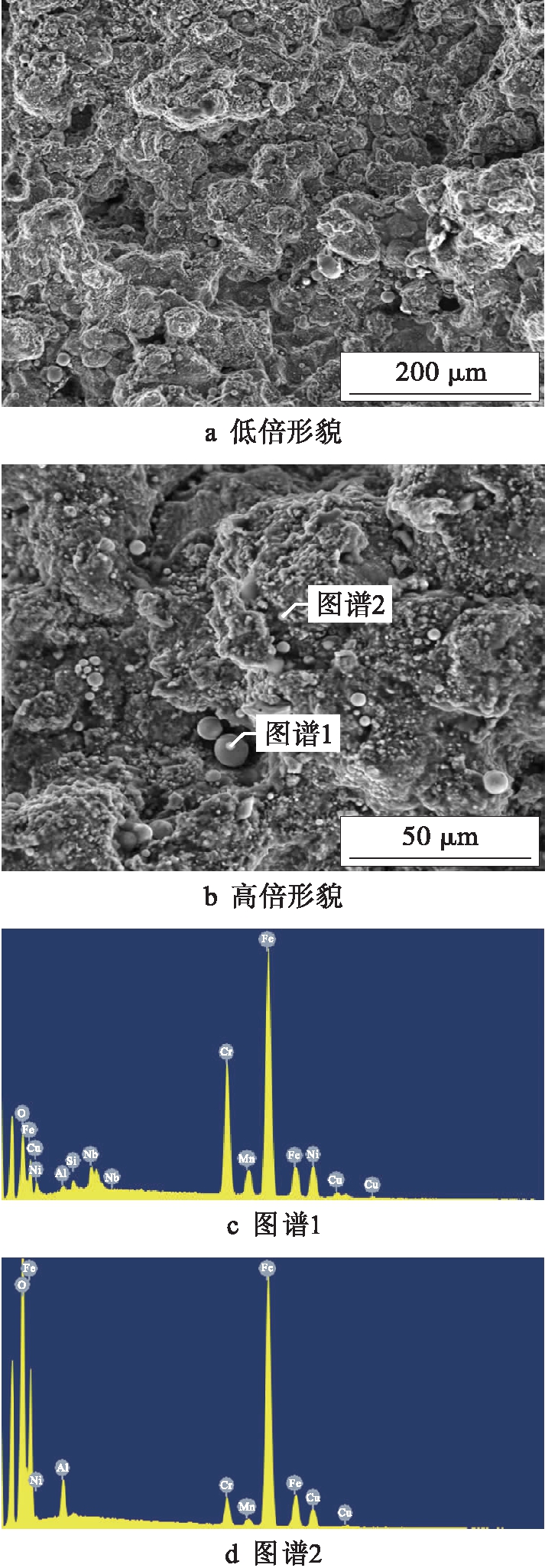

为了尽可能提高有限元仿真结果的准确性,在构建仿真模型前需要了解耐热奥氏体不锈钢管在服役过程中内、外壁形成的腐蚀层与养护层的成分组成,因此,利用扫描电镜(SEM)对奥氏体管内壁进行了微观分析,如图3所示.

图3 内壁形貌及腐蚀产物成分谱线

Fig.3 Morphologies of inner wall and compositional energy spectrum of corrosion products

从奥氏体管内壁的微观形貌图3a、b可以看出,其内壁覆盖了大量的腐蚀产物.图3c、d为内壁腐蚀产物的元素能谱图,具体元素组成如表1所示.从表1可以看出,内壁的腐蚀产物局部含有较多的O和Fe元素,且局部发生Al元素富集.

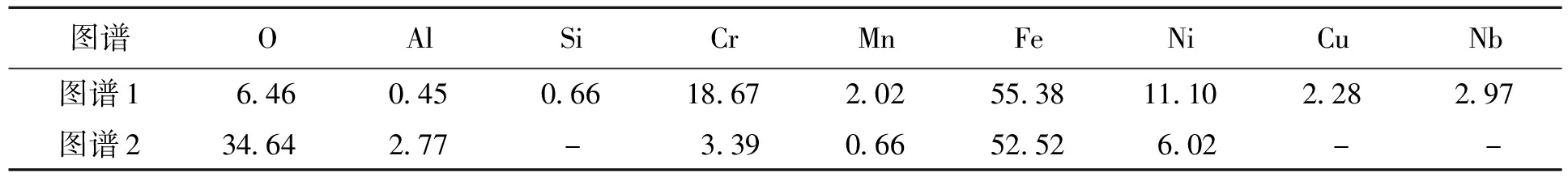

表1 内壁表面能谱分析结果

Tab.1 Energy spectrum analysis results of inner wall surface %

图谱OAlSiCrMnFeNiCuNb图谱16.460.450.6618.672.0255.3811.102.282.97图谱234.642.77-3.390.6652.526.02--

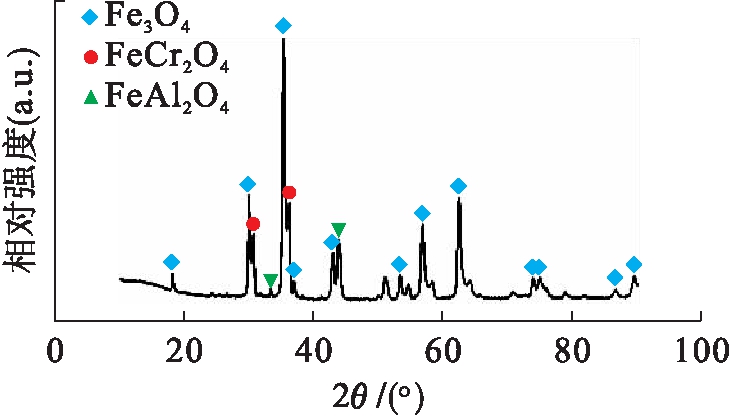

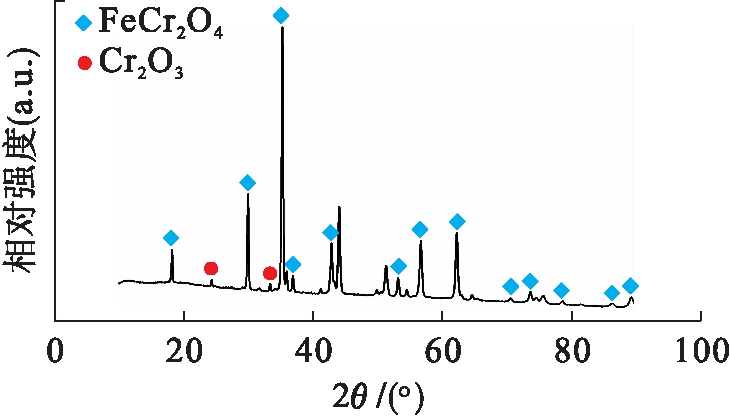

为进一步确定内、外壁腐蚀产物与氧化物的成分,对内、外表面进行了X射线衍射分析,如图4、5所示.XRD图谱表明,奥氏体管内壁Fe3O4的衍射峰值较大,外表面FeCr2O4的衍射峰值较大,该结果与EDS分析结果中元素组成吻合,从而可以推测内壁腐蚀层主要成分为Fe3O4,其具有较大的磁导率,会对涡流检测信号产生明显的影响,因此,可以用涡流检测技术进行腐蚀层厚度的测量.

图4 奥氏体管内壁的XRD图谱

Fig.4 XRD spectrum of inner wall of austenitic tube

图5 奥氏体管外壁的XRD图谱

Fig.5 XRD spectrum of outer wall of austenitic tube

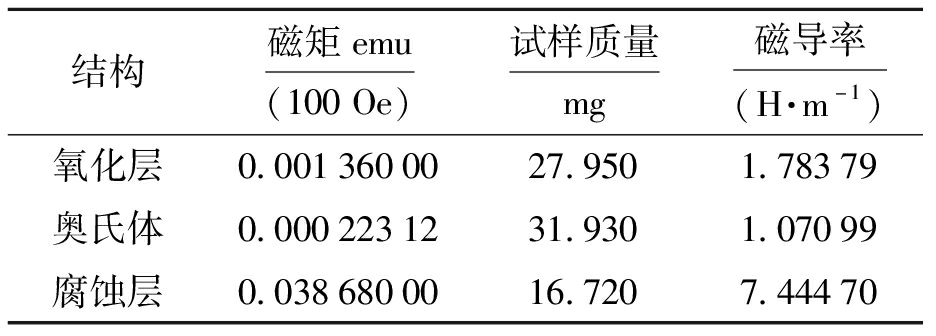

磁导率作为涡流检测系统中最重要的参数之一,该数值的准确性直接影响仿真结果的可靠程度.因此,对实验用管外侧氧化层、中间奥氏体和内侧腐蚀层各自的磁导率测量是非常必要的.本文采用MPMS磁学测量系统对其进行了磁导率的测量,数据如表2所示.

表2 实验用管三层结构磁性能测量数据

Tab.2 Measurement data of magnetic properties for three-layer structure of experimental tube

结构磁矩emu(100Oe)试样质量mg磁导率(H·m-1)氧化层0.0013600027.9501.78379奥氏体0.0002231231.9301.07099腐蚀层0.0386800016.7207.44470

磁导率计算公式为

B=μH=μ0μrH

(1)

B=μ0(H+M)

(2)

联立式(1)、(2)解得

(3)

式中:B为磁感应强度;μ为绝对磁导率;μ0为真空磁导率;μr为相对磁导率;H为磁场强度;M为磁矩.由测量数据可以看出,这与金相、能谱分析结果是一致的,内壁腐蚀层有较高的磁导率,因而再次证明内壁腐蚀层可以对涡流信号作出明显的响应,使用涡流技术进行检测腐蚀层厚度的方案是可行的.

2 奥氏体管内壁腐蚀层涡流检测机理仿真

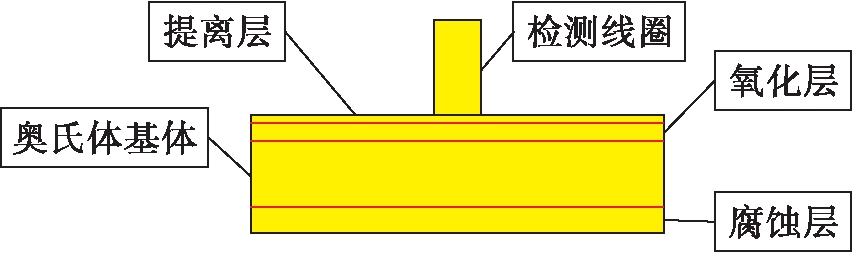

耐热奥氏体不锈钢在服役过程中外壁会发生氧化生成氧化层,内壁会发生腐蚀生成腐蚀层.故而研究在役奥氏体管可将其简化为氧化层、奥氏体和腐蚀层组成的三层结构,通过对三层结构频域下涡流检测机理的仿真计算研究,可以直观地了解到不同情况下奥氏体管的磁场强度变化,通过数据处理还可以进一步了解该模型不同腐蚀层厚度、不同氧化层厚度以及不同检测频率条件下磁感应强度的变化规律,从而提出可行的检测耐热奥氏体不锈钢内壁腐蚀层厚度的方法[7-9].

2.1 仿真模型的建立

在建立仿真模型时,由于检测方法是局部涡流点接触检测,所以可以用平板来代替管,简化模型,减小计算量,对该检测机理的研究不会产生大的影响.由于涡流检测探头与三层板结构均是以管轴线为中心呈轴对称的模型,故建立了频域下的二维轴对称仿真模型,模型示意图如图6所示.

图6 仿真模型示意图

Fig.6 Schematic diagram of simulation model

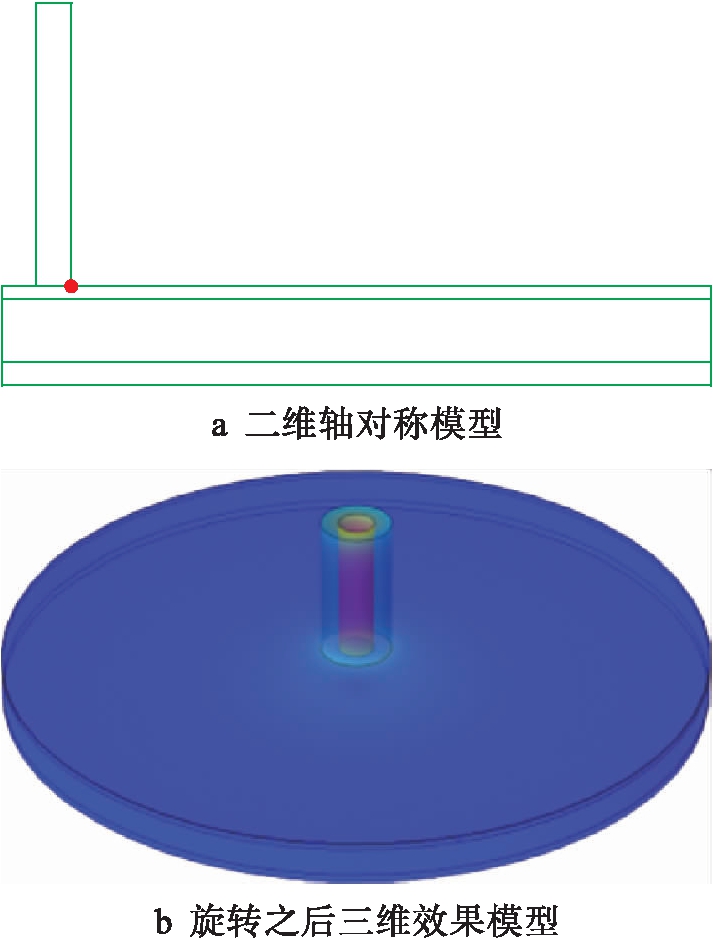

最终效果图可通过对称轴旋转得到,如图7所示.仿真模型由空气域、激励线圈、氧化层、奥氏体层和腐蚀层组成,各部分的尺寸如表3所示.为了方便更改模型各部分尺寸,提高仿真研究效率,对模型各部位尺寸以参数形式设置,同时规划了参数化扫描,可一次性得出一组不同尺寸模型的仿真结果.

图7 多频涡流仿真模型

Fig.7 Simulation model for multi-frequency eddy current

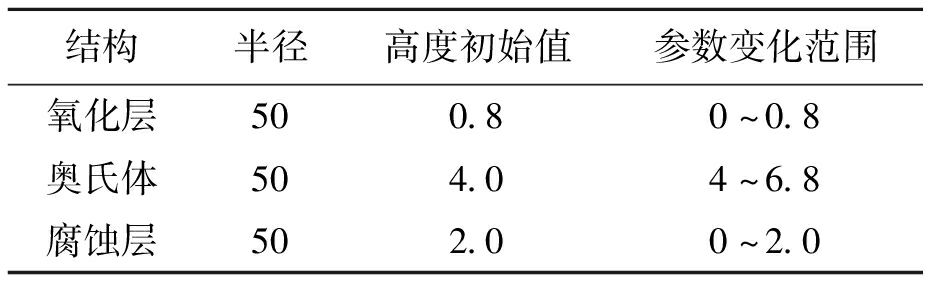

表3 仿真参数

Tab.3 Simulation parameters mm

结构半径高度初始值参数变化范围氧化层500.80~0.8奥氏体504.04~6.8腐蚀层502.00~2.0

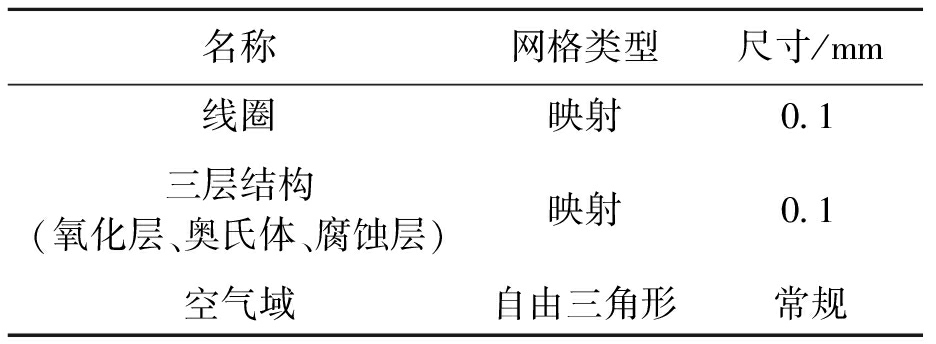

对仿真模型进行网格划分,其中网格划分类型与尺寸如表4所示,网格单元总数为487 023.在涡流检测探头与氧化层、奥氏体层、腐蚀层相接触的区域,设置了20 mm×20 mm的网格控制边,对该区域设置了最大值为0.1 mm的网格划分标准.关键部位小区域的网格细化可以加快仿真模型的收敛,提高仿真结果的准确性.

表4 网格划分类型与尺寸

Tab.4 Meshing types and sizes

名称网格类型尺寸/mm线圈映射0.1三层结构(氧化层、奥氏体、腐蚀层)映射0.1空气域自由三角形常规

2.2 仿真模型涡流检测时磁场分布情况分析

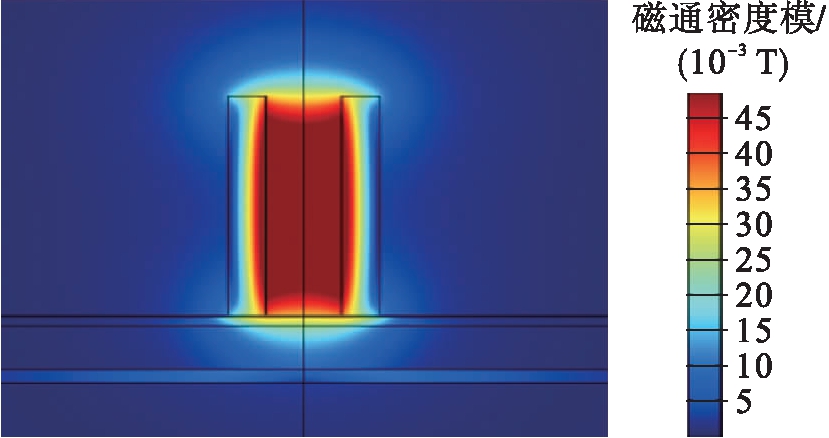

仿真模型采用低频涡流进行检测时,磁力线可以穿过整个试块,三层结构都会形成感生涡流,故而整个模型的磁场变化同时受到外侧氧化层、中间奥氏体层和底端腐蚀层的影响.图8为低频涡流磁场分布.在100 Hz检测频率下,三层结构的磁场强度都远大于0,而且沿着氧化层向腐蚀层过渡过程中,磁通密度模呈现出衰减的趋势.在到达内侧腐蚀层时,磁通密度模较其上侧的奥氏体层有明显的增加,然后再逐渐衰减.这是由于腐蚀层有较大的磁导率,对磁力线的聚集能力较强的缘故.由此可以得出,低频涡流检测时磁场强度会随腐蚀层厚度的不同发生明显的改变,因此,采用低频涡流检测腐蚀层厚度是可行的[10-14].

图8 低频涡流磁场分布

Fig.8 Magnetic field distribution of low frequency eddy current

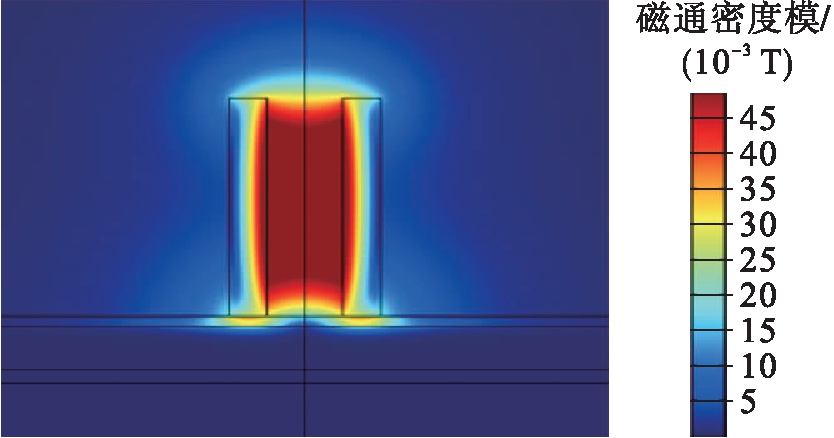

运用高频涡流检测时,由于集肤效应的影响,磁力线无法到达内侧腐蚀层,所以仿真模型的磁场变化只受到氧化层与奥氏体层的影响,而与腐蚀层无关.图9为高频涡流磁场分布.在1 MHz检测频率下,磁场主要聚集在上表面,底层腐蚀层磁通密度模几乎为0.因此,可以采用高频涡流测量氧化层的厚度,同时将其作为修正参数对低频涡流检测信号进行修正,从而使得腐蚀层的测量值更加准确.

图9 高频涡流磁场分布

Fig.9 Magnetic field distribution of high frequency eddy current

2.3 低频涡流条件下检测信号变化规律分析

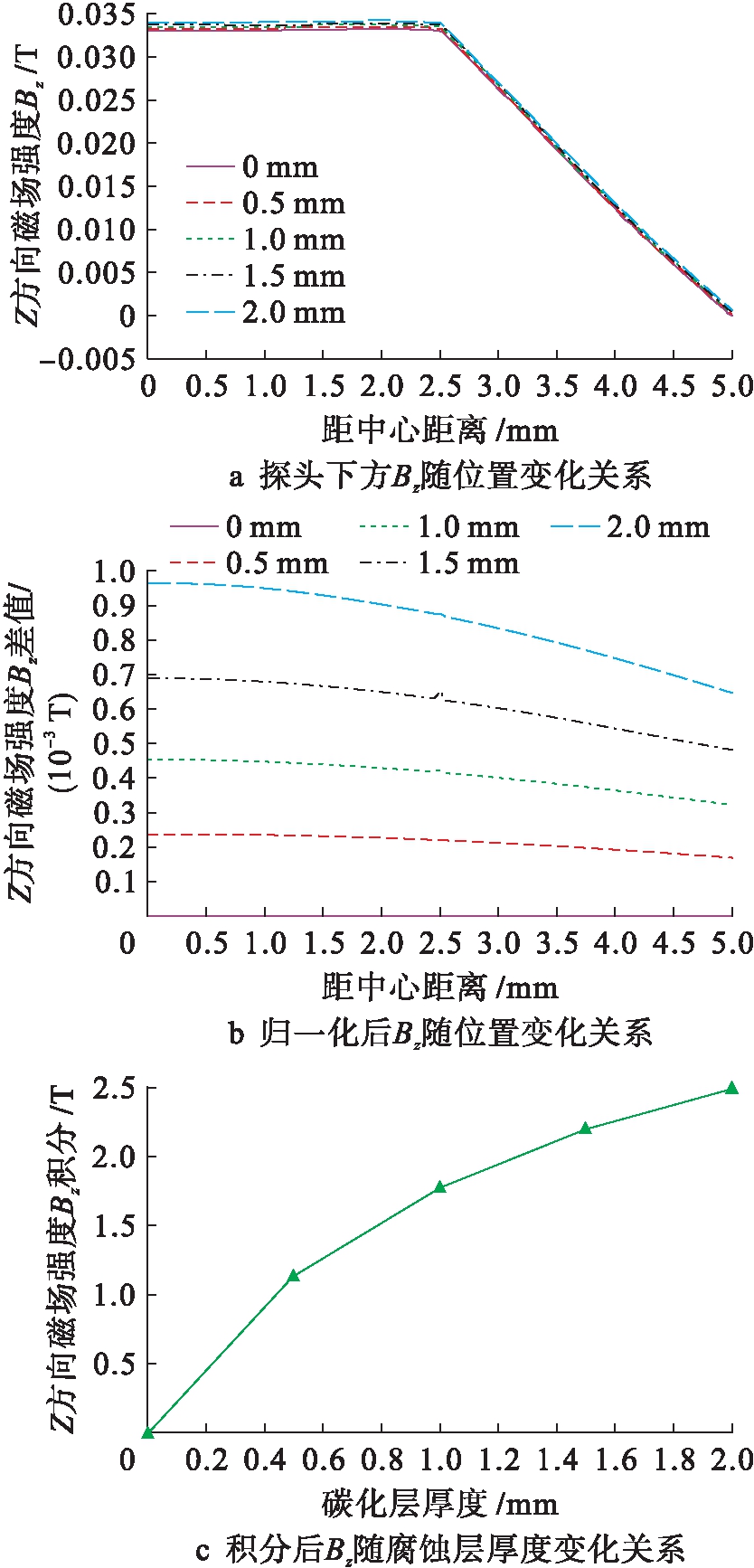

对现场替换下的实验用管统计后发现外壁氧化层厚度都不超过0.8 mm,所以在研究低频条件下不同厚度的腐蚀层对涡流检测信号的影响变化时,选取了0.8 mm的氧化层厚度为基础条件.通过在频域下的仿真研究发现,固定氧化层厚度,在不同检测频率(100~1 000 Hz)下,随着腐蚀层厚度的增加,涡流检测信号的变化规律相同.其中,在100 Hz检测频率进行检测时,探头正下方磁场强度Bz的变化情况如图10a所示.在探头内径中心正下方磁场强度为最大值且保持不变,在2.5 mm处磁场强度开始以线性函数关系递减.经过对数据归一化处理,如图10b所示,以0 mm厚腐蚀层为参考零点,随着腐蚀层厚度的增加,探头正下方磁场强度Bz与参考零点的差值也在变大.由于涡流是对线圈内的磁通量总体值进行检测,并且该仿真模型是轴对称的,所有的仿真数据都是从旋转之后的三维模型而来,所以对圆形横截面区域内磁感应强度数据进行积分处理,如图10c所示.在氧化层厚度、检测频率固定时,随着腐蚀层厚度的增加,探头正下方磁场强度Bz的积分呈抛物线的函数关系增加.

图10 腐蚀层厚度变化对磁场强度的影响

Fig.10 Effect of corrosion layer thickness on magnetic field strength

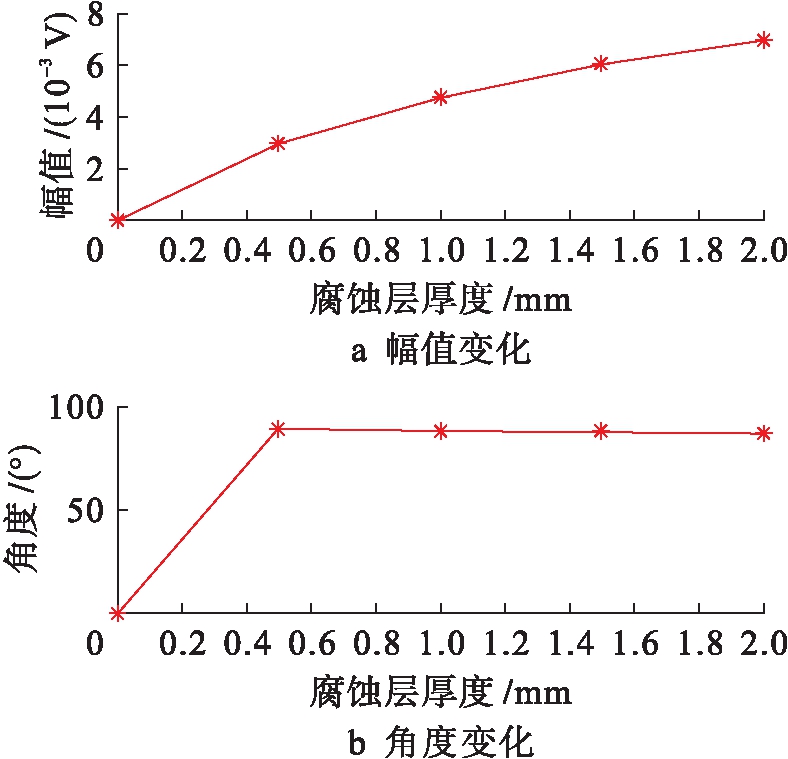

在涡流检测中,检测信号幅值变化是表征检测对象性能最为重要的参数之一,如图11所示.氧化层厚度为0.8 mm时,100 Hz检测频率下随着腐蚀层厚度的增加,幅值呈线性函数关系递增,而其角度只在有无腐蚀层处发生突变,并不随腐蚀层厚度变化而发生明显的改变.这是由于腐蚀层导电率很低,与奥氏体层相比产生的感应涡流很弱,对检测探头相位角度变化的影响几乎可以忽略.通过对比发现,涡流检测信号幅值随腐蚀层厚度变化规律明显,且数据易于处理.最终选取检测信号幅值作为涡流检测奥氏体不锈钢管内壁腐蚀层厚度的表征参数.

图11 腐蚀层厚度对检测信号幅值与角度的影响

Fig.11 Effect of corrosion layer thickness on amplitudes and angles of detection signals

图12为低频检测信号随腐蚀层厚度的变化.当使用低频涡流(100~1 000 Hz)检测时,只要氧化层厚度固定不变,涡流检测信号幅值就会随着腐蚀层厚度的增加呈线性增加.因此,采用低频涡流检测奥氏体不锈钢管时,根据检测信号幅值的测量值大小得出其内壁腐蚀层厚度的方法是正确的,但还需解决氧化层厚度的测量问题.

图12 低频检测信号随腐蚀层厚度的变化

Fig.12 Variation of low frequency detection signals with corrosion layer thickness

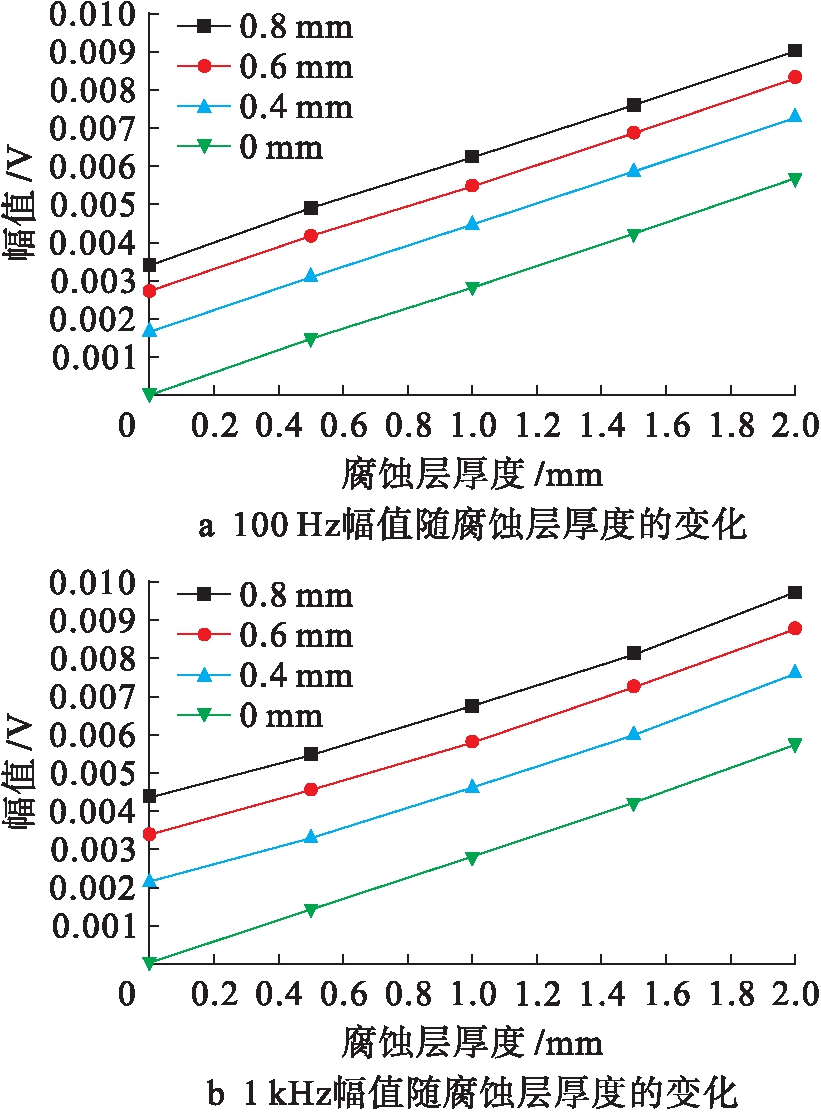

2.4 高频涡流条件下检测信号变化规律分析

图13为高频检测信号随氧化层和腐蚀层厚度的变化.在检测频率为100 kHz时,若氧化层厚度固定不变,涡流检测信号幅值就唯一确定,其值不随腐蚀层厚度的变化而产生改变,这与图8得出的结论相一致.因此,在高频涡流条件下,通过仿真数据可以得出氧化层厚度变化与涡流检测幅值的关系,从而解决氧化层厚度测量的问题.当检测频率为100 kHz时,随着氧化层厚度的增加,涡流检测信号幅值呈线性增大.在此频率下对样管进行标定测量之后,即可对奥氏体不锈钢管氧化层的厚度进行测量.

图13 高频检测信号随氧化层和腐蚀层厚度的变化

Fig.13 Variation of high frequency detection signals with oxide and corrosion layer thicknesses

2.5 不锈钢管内壁腐蚀层厚度涡流测量方法

由于腐蚀层厚度与低频涡流检测信号幅值成正比,外壁的氧化层厚度会影响涡流信号的幅值,但高频涡流可以测量出氧化层厚度,根据氧化层厚度选取相关低频涡流测量幅值与腐蚀层厚度的关系曲线,可求解得出腐蚀层的厚度值.具体实现方法如下:

1)对现场原管进行高、低频涡流检测,采集标定零点的涡流信号.

2)对具有已知氧化层厚度的样管进行高频涡流检测,结合标定零点绘制出氧化层厚度与涡流检测信号幅值的线性关系图.在实际检测时,通过对高频涡流条件下的测量值与该图相对应即可得到氧化层厚度值.

3)对具有已知腐蚀层厚度的标定样管(包含无氧化层与有已知氧化层两种样管)进行低频涡流检测,结合标定零点绘制出两条不同氧化层情况下腐蚀层与涡流检测信号的线性函数关系图.在实际检测时,以高频涡流检测得出的氧化层厚度为基础,通过低频涡流条件下的测量值与标定曲线之间的函数关系,最后解出具体的腐蚀层厚度值.

3 实验验证

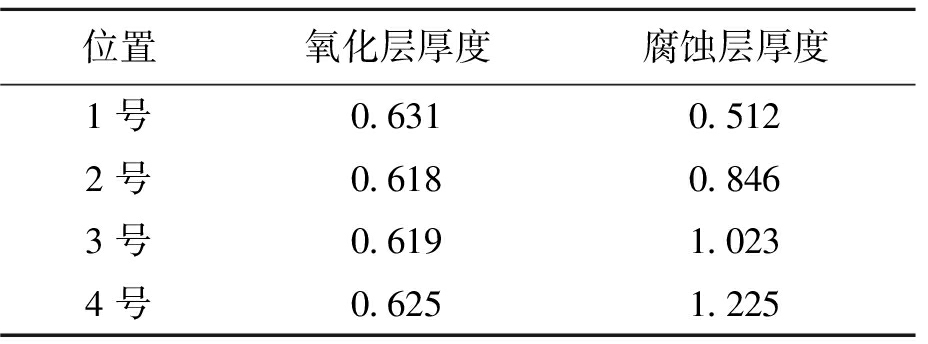

根据仿真模型,自制了与仿真模型相同参数的涡流检测探头,使用爱慕迪便携式涡流仪对某沥青股份有限公司提供的制氢转化炉样管在1与100 kHz频率下进行检测实验.该管规格为φ40×6.3 mm,设计温度为855 ℃,介质温度为800 ℃,工作压力为2.7 MPa.测量得氧化层厚度与腐蚀层厚度数据如表5所示.

表5 实验样管氧化层与腐蚀层厚度测量值

Tab.5 Thickness measurement of oxide and corrosion layers on experimental sample tube mm

位置氧化层厚度腐蚀层厚度1号0.6310.5122号0.6180.8463号0.6191.0234号0.6251.225

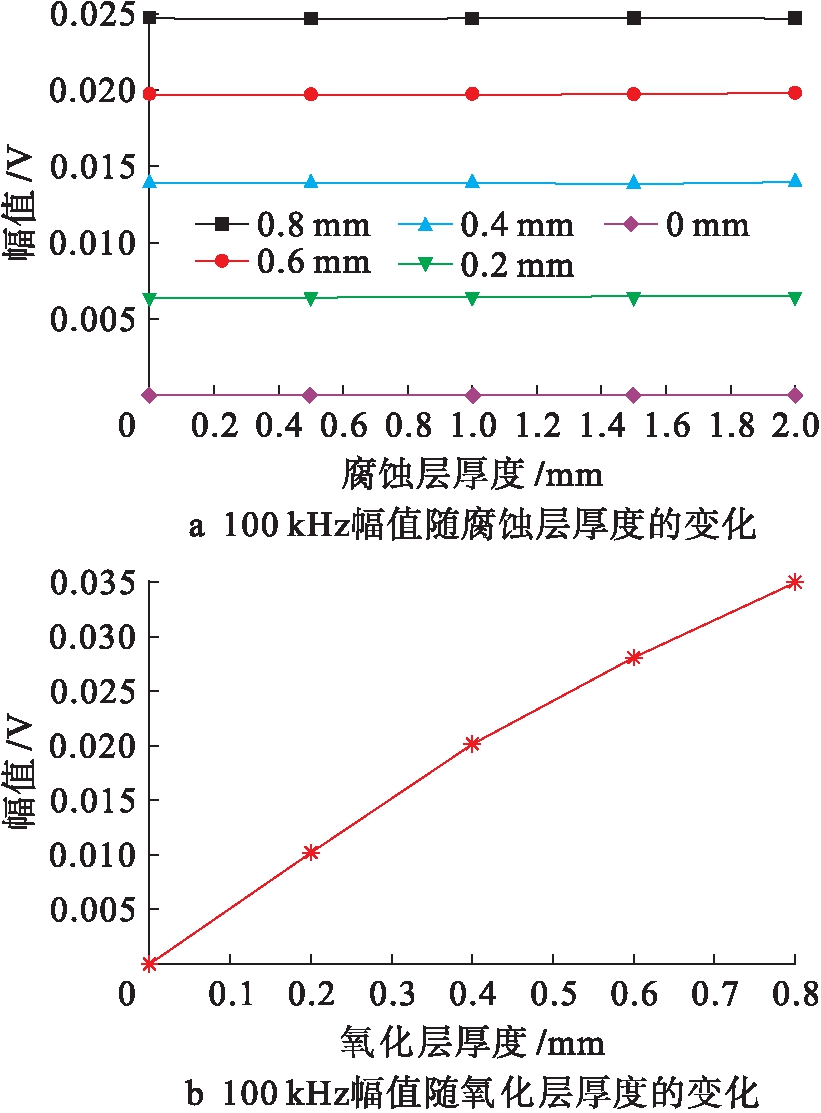

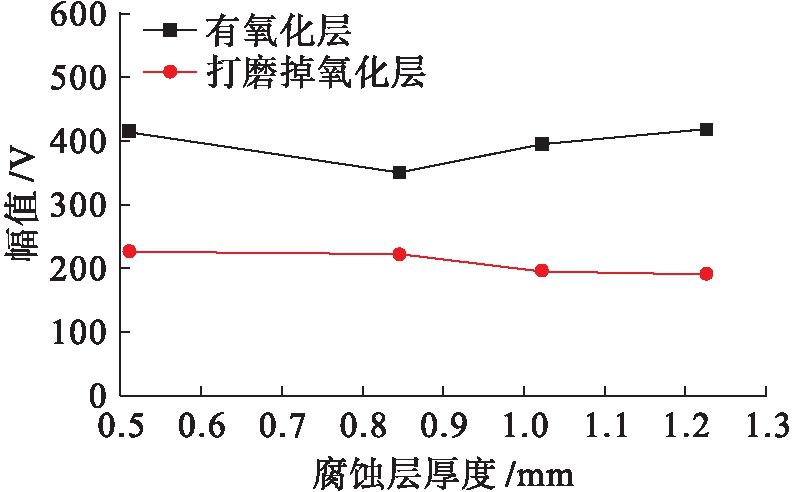

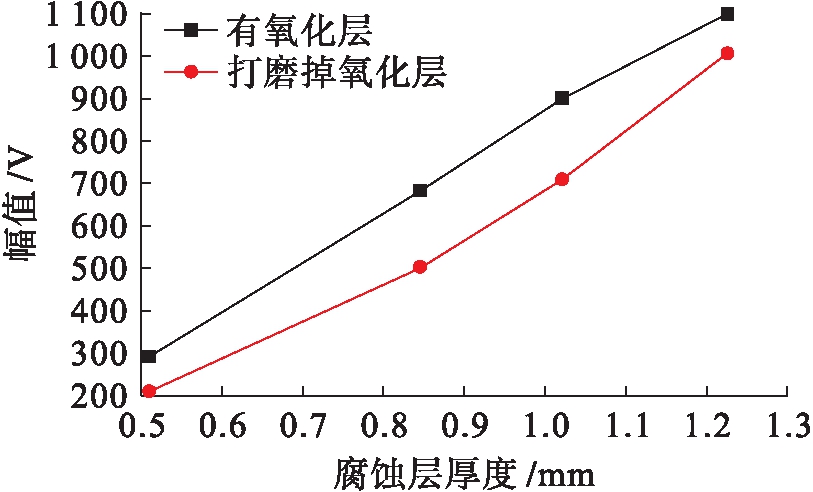

为了验证氧化层对检测结果的影响,在四个测量点打磨掉氧化层后再次进行了检测.利用MATLAB程序对实验数据进行处理得出了100与1 kHz检测频率下随着腐蚀层厚度的变化,有氧化层和无氧化层情况下,检测信号幅值的变化规律,如图14、15所示.

图14 100 kHz频率下检测结果图

Fig.14 Testing results at 100 kHz

图15 1 kHz频率下检测结果图

Fig.15 Testing results at 1 kHz

从图14、15中可以看出,当检测频率为100 kHz时,打磨掉氧化层后的检测值较有氧化层时的检测信号幅值有明显降低,而且不论有氧化层还是打磨掉氧化层后的检测值都随着腐蚀层厚度的变化保持不变,这与仿真结果图13所得出的规律相一致.当检测频率为1 kHz时,有氧化层与打磨掉氧化层后的检测值都随着腐蚀层厚度的增加呈线性增大,与仿真结果图12所得出的规律相符.由实验数据总结分析可验证仿真模型是正确的,根据仿真规律提出腐蚀层厚度的测量方法是可行的.

4 结 论

本文通过构建三层结构(氧化层、奥氏体层与腐蚀层)的二维轴对称仿真模型,研究了不同频率、不同氧化层厚度、不同腐蚀层厚度对涡流检测信号的影响.由仿真结果可得:

1)随着氧化层与腐蚀层厚度的增加,涡流检测信号的幅值会增大,而相位角基本不变.

2)低频涡流(1 kHz及以下)检测时,随着奥氏体不锈钢管内壁腐蚀层厚度的增加,检测信号的幅值大致呈线性增加,可以在此频率下进行腐蚀层厚度的测量,但是氧化层厚度不同会影响检测信号的分析.

3)高频涡流(100 kHz及以上)检测时,奥氏体不锈钢管内壁腐蚀层厚度对检测信号没有影响,检测信号的幅值随氧化层厚度的增加大致呈线性增加,可以在此频率下进行氧化层厚度的测量,并以此为条件,对低频涡流测量信号进行分析求解,得到腐蚀层厚度值.

同时,在1和100 kHz检测频率下对实验用管进行测量分析,实验数据所得的规律与仿真结果相一致.这从实验的角度对该仿真模型理论提供了支撑,说明该方法测量在役耐热奥氏体管内壁腐蚀层厚度是可行的.

[1] Lopez J E C,Arenas M P.Development of a magnetic sensor for detection of moderate carburization damages in heat-resistant HP-Nb tubes of steam reforming furnaces[J].Journal of Materials Research and Techno-logy,2018,7(3):371-375.

[2] Silva I C,Rebello J M A,Bruno A C,et al.Structural and magnetic characterization of a carburized cast austenitic steel[J].Scripta Materialia,2008,59(9):1010-1013.

[3] Tawancy H M,Abbas N M.Mechanism of carburization of high-temperature alloys[J].Journal of Materials Science,1992,27:1016-1069.

[4] Stevens K J,Trompetter W J.Calibration of eddy current carburization measurements in ethylene production tubes using ion beam analysis[J].Journal of Physics D:Applied Physics,2004,37(3):501-509.

[5] Stevens K,Tack A,Thomas C,et al.Through-wall carburization detection in ethylene pyrolysis tubes[J].Journal of Physics D:Applied Physics,2001,34(5):814-822.

[6] Matesa B,Samardzic I,Bodenberger R,et al.Eddy current inspection in processing furnace remaining life prediction[J].Safety and Reliability of Welded Components in Energy and Processing Industry,2008,7:359-364.

[7] 任吉林,林俊明,徐可北.涡流检测[M].北京:机械工业出版社,2013.

(REN Ji-lin,LIN Jun-ming,XU Ke-bei.Eddy current detection[M].Beijing:China Machine Press,2013.)

[8] 任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

(REN Ji-lin,LIN Jun-ming,GAO Chun-fa.Electromagnetic detection[M].Beijing:China Machine Press,2000.)

[9] 曹腾飞,沈功田,王强,等.非铁磁性金属材料脉冲涡流测厚探头参数的仿真分析[J].中国计量大学学报,2019,30(1):91-96.

(CAO Teng-fei,SHEN Gong-tian,WANG Qiang,et al.Simulation and analysis of pulse eddy current thickness probe parameters for non-ferrous magnetic metal materials[J].Journal of China University of Metrology,2019,30(1):91-96.)

[10] 刘朋,杜鹏飞.冷弯薄壁型钢墙体抗剪性能有限元分析[J].沈阳工业大学学报,2019,41(4):474-480.

(LIU Peng,DU Peng-fei.Finite element analysis of shear performance of cold-formed thin-walled steel wall[J].Journal of Shenyang University of Technology,2019,41(4):474-480.)

[11] 杜好阳,张双楠,崔伦,等.基于远场涡流检测技术的铁磁性热交换器管仿真研究[J].黑龙江大学自然科学学报,2019,36(5):624-630.

(DU Hao-yang,ZHANG Shuang-nan,CUI Lun,et al.Simulation of ferromagnetic heat exchanger tubes based on far-field eddy current detection technology[J].Journal of Natural Science of Heilongjiang University,2019,36(5):624-630.)

[12] 黄平捷,吴昭同,严仍春.多层厚度电涡流检测阻抗模型仿真及验证[J].仪器仪表学报,2004,25(4):473-476.

(HUANG Ping-jie,WU Zhao-tong,YAN Reng-chun.Simulation and verification of multilayer thickness eddy current detection impedance model[J].Chinese Journal of Sciences Instrument,2004,25(4):473-476.)

[13] 李林凯,蹇兴亮,张澄宇.一种涡流检测探头响应与缺陷大小的关系研究[J].传感技术学报,2017,30(6):847-854.

(LI Lin-kai,JIAN Xing-liang,ZHANG Cheng-yu.Research on the relationship between the response of eddy current probe and the size of defects[J].Journal of Transduction Technology,2017,30(6):847-854.)

[14] 燕芳,王志春,丁东阳.电涡流测厚系统特征值提取方法[J].传感器与微系统,2019,38(7):18-20.

(YAN Fang,WANG Zhi-chun,DING Dong-yang.Method for extracting characteristic values of eddy current thickness measurement system[J].Transducer and Microsystem Technologies,2019,38(7):18-20.)