随着中国经济的高速发展、隧道修建技术的日臻完善以及人们环保意识的不断增强,水下隧道已经成为跨越江河湖海的优先交通方式.水下隧道长期运营过程中围岩受到地应力和高水头压力的作用,其稳定性对水下隧道的服役寿命及车辆的安全通行具有十分重要的影响.有些水下隧道建成运行后发生了严重的火灾事故,相比于地面建筑火灾,水下隧道内火灾表现出来的特点有:升温速度快、温度高,对围岩结构破坏性大,随后的喷水造成温度急剧下降非常容易进一步引起围岩热损伤.此外,水下隧道在火灾后期继续使用过程中的交通荷载和其他外力作用使得围岩受到循环荷载的作用.水下隧道火灾不仅严重威胁人的生命和财产安全,而且火灾引起的高温以及随后喷水降温过程对隧道围岩危害巨大,如裂隙、爆裂甚至崩塌等.这种高温以及随后的急剧冷却过程对围岩的力学性能和渗透性的影响分析对评估水下隧道长期安全性至关重要.

科研人员对高温和荷载作用下岩石的损伤特性进行了大量研究.Su等[1]对细砂岩进行400~1 000 ℃热处理,研究了高温对细砂岩物理力学特性的影响,发现细砂岩变形参数对温度敏感;Peng等[2]对岩石进行200、400、600 ℃高温处理后进行单轴压缩试验,研究热损伤引起岩石物理化学特性的变化;Saiang等[3]对400、750、1 100 ℃高温水冷后花岗岩进行单轴压缩和巴西劈裂试验,从微观角度分析了花岗岩力学性能的变化;Liu等[4]在不同温度和不同冲击载荷下,采用SHPB系统对大理岩进行动态力学试验,发现不同温度下大理岩动态破坏形式存在显著差异;渠成堃等[5]利用多场耦合分析软件建立了不同裂隙几何模型,得到了不同裂隙产状下模型整体导热系数;Brotóns等[6-9]对高温作用后脆性岩石的物理力学和热学性能进行了大量研究,对高温状态下岩石的弹性模量、泊松比、峰值强度、超声波波速、热膨胀率、导热系数以及热扩散系数等参数的演化规律进行了分析;陈世万等[10]用不同温度和不同加热速率对热损伤后的北山花岗岩展开岩石压缩全过程渗透率试验,发现600 ℃后花岗岩渗透率在压缩全过程中持续下降,加热速度高于5 ℃/min时,温度梯度导致热应力诱发裂隙产生.

可以发现,高温和荷载作用对岩石的力学特性和渗透性造成一定影响.然而,关于高温以及随后的急剧冷却过程对岩石的力学特性和渗透性影响规律的研究还较少.本文以高温水冷后花岗岩为对象,对不同围压下花岗岩试样在轴向压应力循环加卸载过程中的力学行为和气体渗透性进行了试验研究.

1 试验概况

1.1 试样加工与处理

试验岩样选用采于大别山地带细粒花岗岩,岩样构造致密,宏观均匀性好.通过X衍射试验测试分析得到其主要矿物成分及质量百分比含量分别为石英(10.03%)、钾长石(24.51%)、钠长石(35.45%)、云母(28.77%)、绿泥石(1.16%)和方解石(0.12%),其天然密度为2.60 g/cm3,孔隙率为0.92%.

试验采用直径为50 mm、高度为100 mm的圆柱体试样,由岩石自动钻孔机、切割机和端面磨石机加工,试样的加工精度(包括岩石端面的平行度、平直度和垂直度)均控制在《水利水电工程岩石试验规程》(SL264-2001)规定范围之内,试样表面平整光滑,没有明显的缺陷.

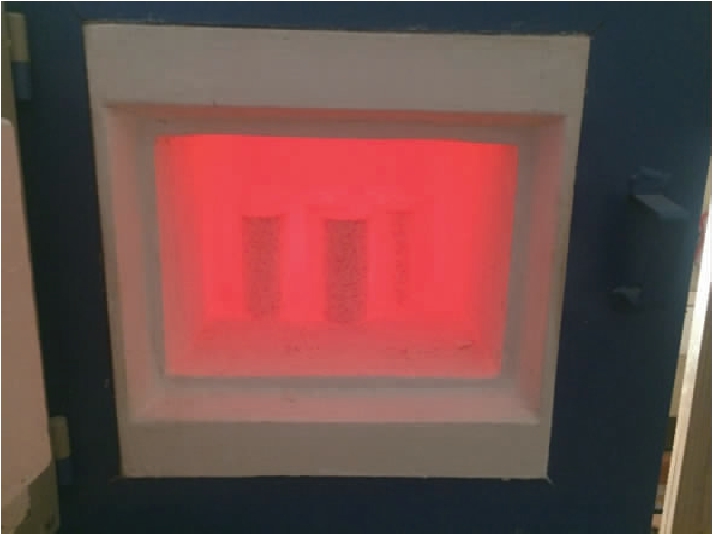

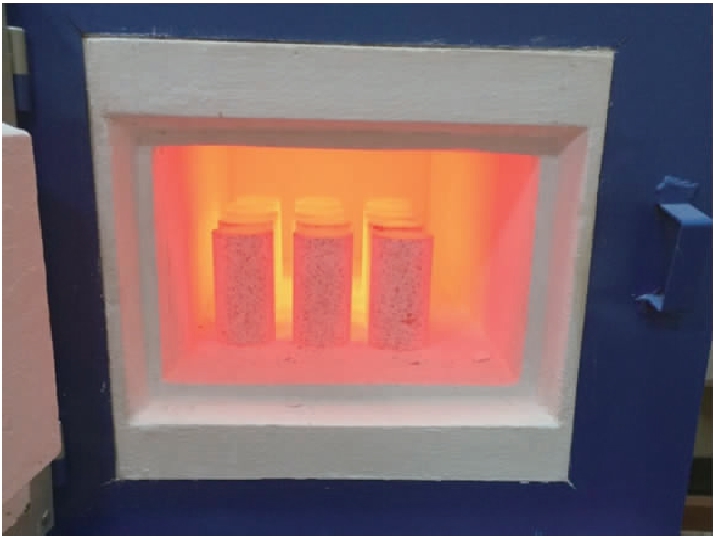

花岗岩试样高温水冷处理温度分别为400和900 ℃,采用马弗炉进行加热.将试样整齐摆放入马弗炉炉膛,设定加热程序:设定加热速率为5 ℃/min,升温至预定温度后保温4 h.待其到达预定时间后,用铁钳取出试样直接放入水中进行水冷,待其冷却至室温,使用干燥毛巾擦拭试样表面的水后,置入干燥箱中,设定恒温105 ℃,时间24 h,使之充分干燥,之后取出试样备用.常温下的花岗岩试样为天然状态下的试样,不做处理.图1~2分别为马弗炉将试样加热至400和900 ℃的状态.

图1 加热至400 ℃的试样

Fig.1 Sample heated to 400 ℃

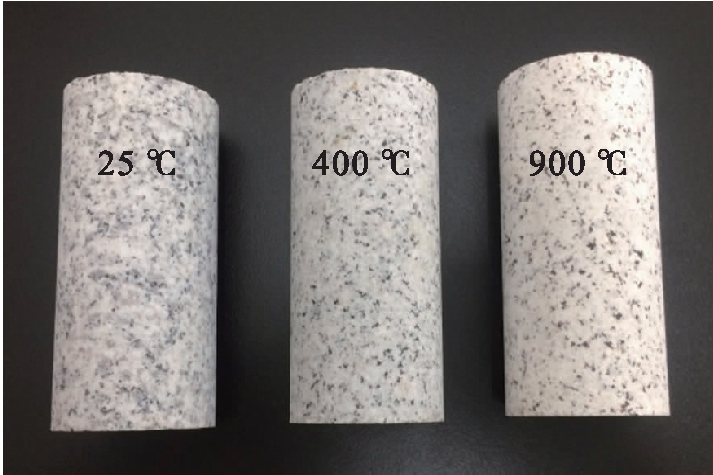

图3为三种不同温度处理后花岗岩试样外观形态.从图3中可以看出,400 ℃高温水冷后花岗岩的颜色较常温下花岗岩颜色未发生很大变化;而900 ℃高温水冷后花岗岩试样的颜色明显发生变化,由常温下的灰色变成乳白色.

图2 加热至900 ℃的试样

Fig.2 Sample heated to 900 ℃

图3 不同温度处理后花岗岩试样外观形态对比

Fig.3 Comparison of appearance morphologies of granite samples after treatment at different temperatures

1.2 试验准备

1.2.1 三轴试验系统

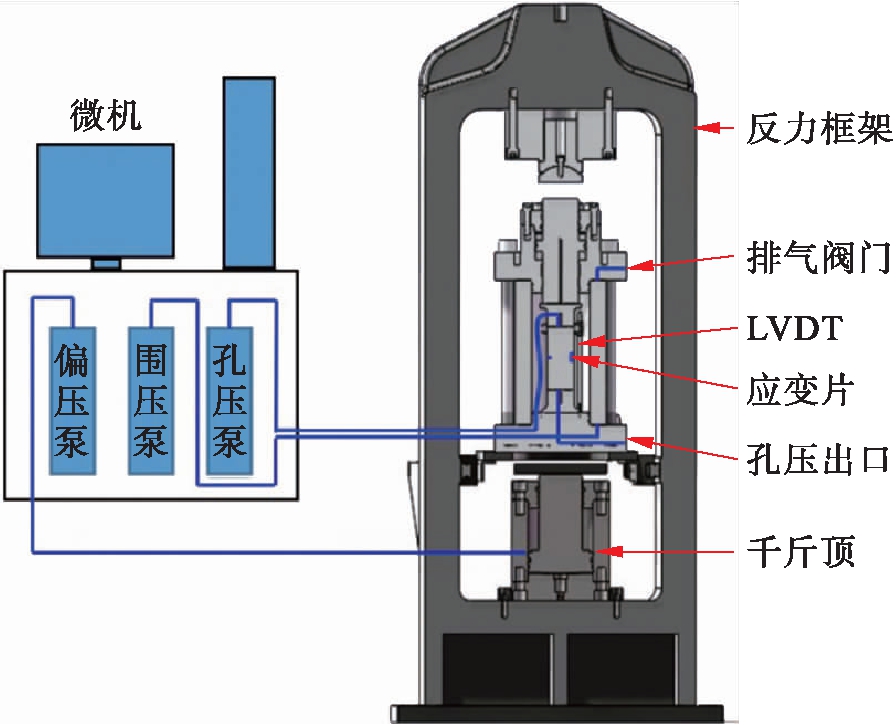

常规三轴试验与循环加卸载试验设备为温度![]() 渗透

渗透![]() 应力

应力![]() 化学全耦合(THMC)多功能试验系统,如图4所示.三轴试验系统包括三轴压力室、高强度反力框架、高压电液伺服泵、微机系统、应变监测采集系统和附属装置组成.该试验系统可以实现岩石的THMC全耦合或局部耦合条件下常规三轴力学试验、卸荷试验和循环加卸载试验,压力室内部有高精度轴向差动式位移传感器(LVDT),变形的测量精度可达0.01 mm,高精度电液伺服泵的压力精度可达到0.01 MPa.进行短期循环加卸载试验或长期试验时,直接在试样粘贴应变片,轴向和侧向各用2个应变片,分别采集测量试样轴向和环向变形.

化学全耦合(THMC)多功能试验系统,如图4所示.三轴试验系统包括三轴压力室、高强度反力框架、高压电液伺服泵、微机系统、应变监测采集系统和附属装置组成.该试验系统可以实现岩石的THMC全耦合或局部耦合条件下常规三轴力学试验、卸荷试验和循环加卸载试验,压力室内部有高精度轴向差动式位移传感器(LVDT),变形的测量精度可达0.01 mm,高精度电液伺服泵的压力精度可达到0.01 MPa.进行短期循环加卸载试验或长期试验时,直接在试样粘贴应变片,轴向和侧向各用2个应变片,分别采集测量试样轴向和环向变形.

图4 温度![]() 渗透

渗透![]() 应力

应力![]() 化学全耦合(THMC)多功能试验系统

化学全耦合(THMC)多功能试验系统

Fig.4 Temperature-hydro-mechano-chemical (THMC) multifunctional test system

1.2.2 气体渗透试验

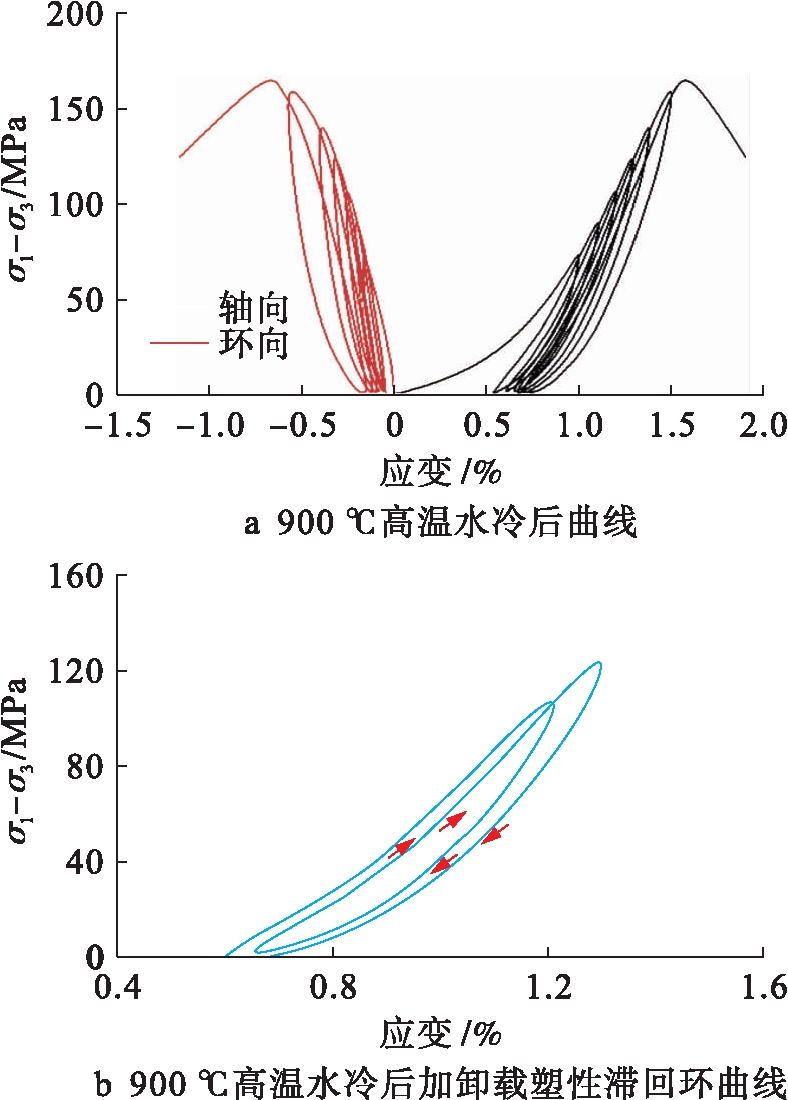

采用惰性气体测试高温水冷后循环加卸载条件下花岗岩的渗透率,测试气体通过减压阀将进气端的高压气体降低到一定压力,经过气体渗透管路从进气端注入三轴压力室渗流管路内部,如图5所示.

图5 气体渗透试验装置

Fig.5 Test equipment for gas permeability

1.2.3 试验方案

试验围绕不同温度处理后以及不同围压作用,进行轴向应力循环加卸载过程中花岗岩气体渗透率测试,主要研究循环加卸载作用对花岗岩气体渗透性的影响.试验方案如下:进行常规三轴压缩试验和轴向应力循环加卸载试验,围压选为5、10、15、20和30 MPa.围压采用目标加载控制方式,轴压采用位移加载控制方式,加载速率为0.01 mm/min,卸载速率为0.01 mm/min.先加载围压,待围压保持稳定后开始加载轴压,常规三轴压缩试验直接加载至试样破坏.

轴向应力循环加卸载试验采用等增量加卸载方式,按照花岗岩三轴峰值强度平均值的45%~95%等增量分为6级加卸载应力水平,完整应力路径为:0—45%σmax—1 MPa—55%σmax—1 MPa—65%σmax—1 MPa—75%σmax—1 MPa—85%σmax—1 MPa—95%σmax—1 MPa—加载直至试样破坏.每完成一次循环加卸载后(即轴向压力卸载到1 MPa)进行气体渗透试验.

2 循环加卸载条件下气体渗透试验

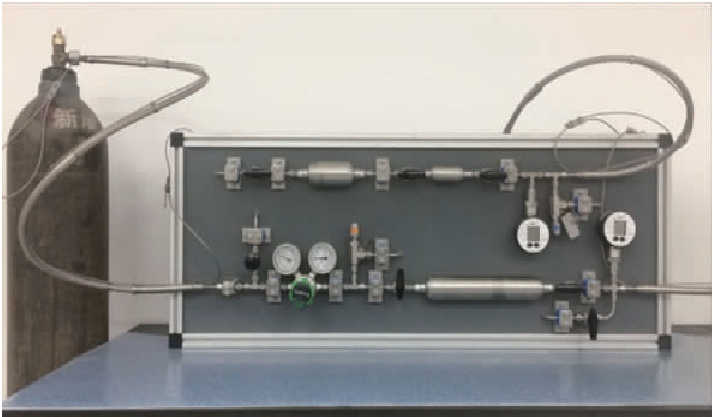

本文结合轴向应力循环加卸载结果与气体渗透性结果对花岗岩循环加卸载应力![]() 应变曲线、卸载模量和渗透率进行分析.为得到花岗岩峰值强度的平均值,本文先进行了常规三轴压缩试验,为后续进行的循环加卸载试验提供数据基础.表1为常温状态下和高温水冷处理后的花岗岩常规三轴压缩试验的峰值强度.

应变曲线、卸载模量和渗透率进行分析.为得到花岗岩峰值强度的平均值,本文先进行了常规三轴压缩试验,为后续进行的循环加卸载试验提供数据基础.表1为常温状态下和高温水冷处理后的花岗岩常规三轴压缩试验的峰值强度.

表1 花岗岩常规三轴压缩试验的峰值强度

Tab.1 Peak strength of granite after conventional triaxial compression test MPa

围压(σ3)25℃400℃900℃0510152030137.294.747.4153.299.644.4160.5104.253.6217.5194.9170.3209.0180.8169.4238.2200.5165.1313.3261.6235.0281.8284.6237.9307.6287.0269.2357.1328.8277.9379.3369.8295.6364.2356.1293.0447.9413.2326.6420.7410.6335.7407.8417.6379.5503.1501.7424.0492.9470.6438.0514.3457.6455.9

2.1 循环加卸载试验

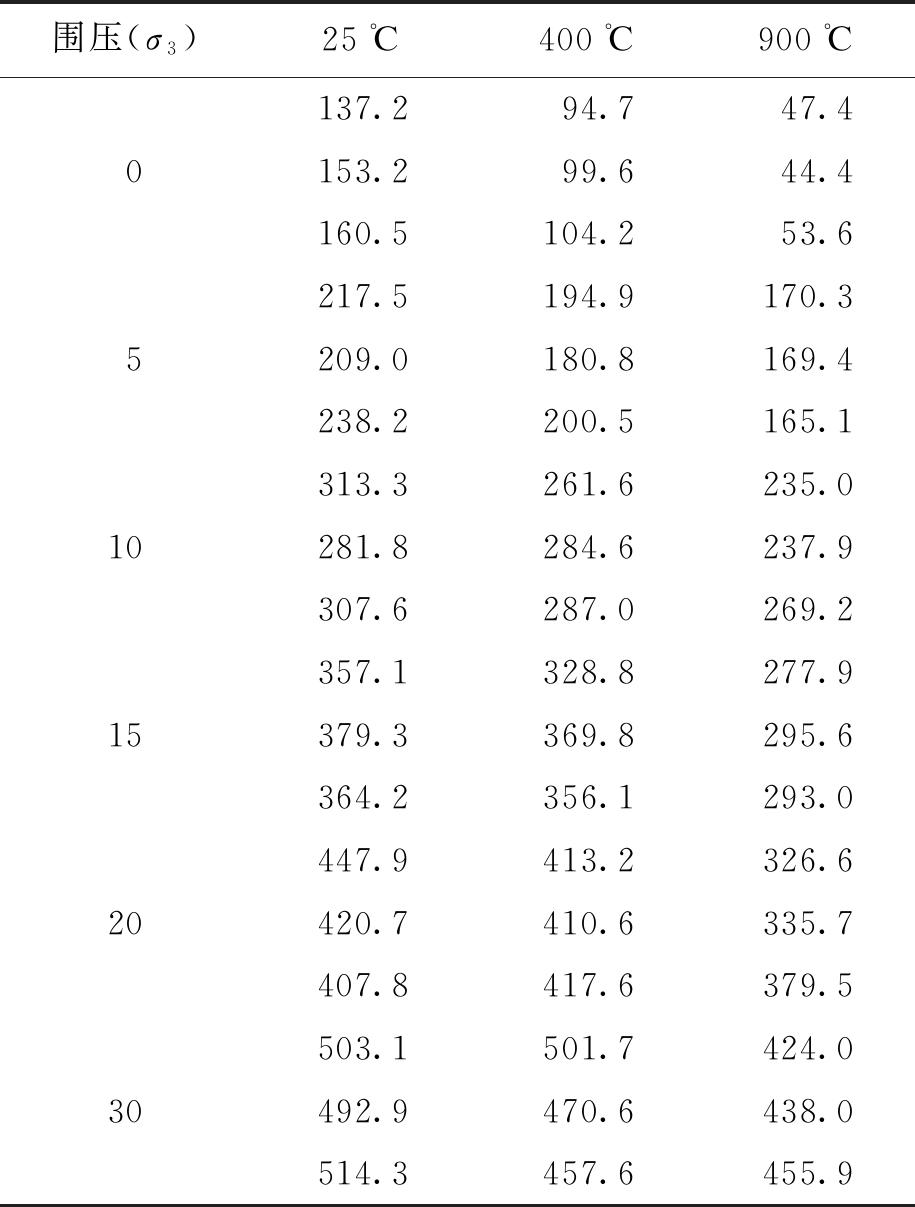

图6为不同高温水冷后以及不同围压作用下花岗岩循环加卸载应力![]() 应变曲线.随着高温水冷处理温度的升高,花岗岩循环加卸载试验的峰值强度也随之降低,这与常规三轴压缩试验结果相吻合.从图6中可以看出,400 ℃高温水冷后的花岗岩相比较于常温下,峰值强度和弹性模量并没有发生很大弱化,当高温水冷处理温度达到900 ℃时,花岗岩在循环加卸载条件下的峰值强度和弹性模量出现明显弱化.从应力

应变曲线.随着高温水冷处理温度的升高,花岗岩循环加卸载试验的峰值强度也随之降低,这与常规三轴压缩试验结果相吻合.从图6中可以看出,400 ℃高温水冷后的花岗岩相比较于常温下,峰值强度和弹性模量并没有发生很大弱化,当高温水冷处理温度达到900 ℃时,花岗岩在循环加卸载条件下的峰值强度和弹性模量出现明显弱化.从应力![]() 应变曲线上可以看出,花岗岩在循环加卸载压缩过程中均出现体积压缩和膨胀变形,即在低应力水平下花岗岩体积出现压缩,且加卸载过程不可重复,循环加卸载过程中产生塑性变形和残余应变,这种现象在900 ℃高温水冷作用后最为明显.

应变曲线上可以看出,花岗岩在循环加卸载压缩过程中均出现体积压缩和膨胀变形,即在低应力水平下花岗岩体积出现压缩,且加卸载过程不可重复,循环加卸载过程中产生塑性变形和残余应变,这种现象在900 ℃高温水冷作用后最为明显.

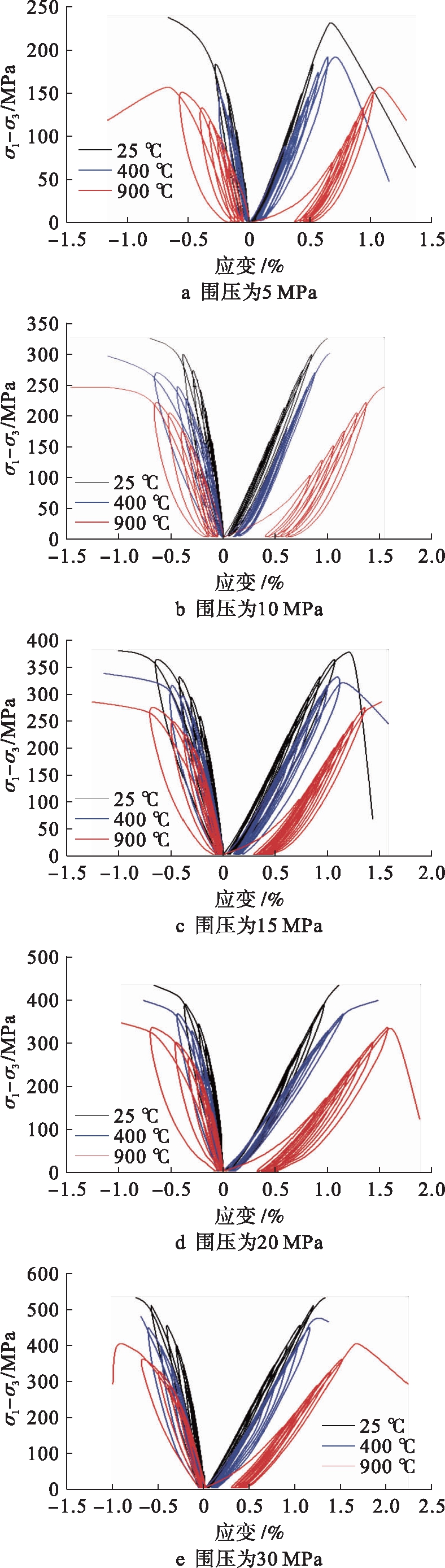

图7为通过轴压循环加卸载试验得到花岗岩试样典型的应力![]() 应变曲线.其中,图7a为花岗岩试样循环加卸载全过程应力

应变曲线.其中,图7a为花岗岩试样循环加卸载全过程应力![]() 应变曲线,图7b为循环加卸载过程中花岗岩第2级与第3级加卸载应力下得到的应力

应变曲线,图7b为循环加卸载过程中花岗岩第2级与第3级加卸载应力下得到的应力![]() 应变曲线.从图7a可以看出,轴向应变在加卸载初期压密阶段变化明显,环向应变很小,这主要是由于试样内部裂隙发生闭合所致;在弹性阶段,岩石应力

应变曲线.从图7a可以看出,轴向应变在加卸载初期压密阶段变化明显,环向应变很小,这主要是由于试样内部裂隙发生闭合所致;在弹性阶段,岩石应力![]() 应变基本呈线性关系,轴向与环向应变随着应力的增大呈线性增加,试样变形主要是矿物颗粒的弹性变形;当应力增加到试样极限承载能力附近时进入屈服阶段,岩样内部强度较低的材料逐步屈服,内部裂隙不断产生、发展和贯通,轴向应力

应变基本呈线性关系,轴向与环向应变随着应力的增大呈线性增加,试样变形主要是矿物颗粒的弹性变形;当应力增加到试样极限承载能力附近时进入屈服阶段,岩样内部强度较低的材料逐步屈服,内部裂隙不断产生、发展和贯通,轴向应力![]() 应变曲线偏离直线,环向应变迅速增加;当应力达到试样的极限能力进入破坏阶段时,环向应变急剧增大,可以理解为试样在该阶段轴向与环向变形的变化主要是由于岩样内部新裂隙沿主控破裂面的滑移和张开的综合作用所致.

应变曲线偏离直线,环向应变迅速增加;当应力达到试样的极限能力进入破坏阶段时,环向应变急剧增大,可以理解为试样在该阶段轴向与环向变形的变化主要是由于岩样内部新裂隙沿主控破裂面的滑移和张开的综合作用所致.

图6 花岗岩的应力![]() 应变曲线

应变曲线

Fig.6 Stress-strain curves of granite

图7 900 ℃水冷后循环加卸载条件下花岗岩应力![]() 应变曲线

应变曲线

Fig.7 Stress-strain curves of granite under cyclic loading and unloading conditions after water cooling at 900 ℃

花岗岩试样在循环加卸载条件下表现出明显的记忆性,试样循环加卸载过程中形成的包络线整体趋势与常规三轴压缩试验的应力![]() 应变曲线相吻合,但每一次加卸载过程都会产生一定的残余变形,并随着循环周次(应力上限)的增加而逐渐增大,表明加卸载过程并非完全的弹性过程,且在同一级循环加卸载试验过程中,试样的加卸载路线并不能完全重合,卸载段的应力

应变曲线相吻合,但每一次加卸载过程都会产生一定的残余变形,并随着循环周次(应力上限)的增加而逐渐增大,表明加卸载过程并非完全的弹性过程,且在同一级循环加卸载试验过程中,试样的加卸载路线并不能完全重合,卸载段的应力![]() 应变曲线始终滞后于加载段的应力

应变曲线始终滞后于加载段的应力![]() 应变曲线,从而形成滞回环.从图7b可以看出,同一级加卸载后,卸载段曲线明显滞后于加载段曲线,滞回环直接表明了花岗岩加卸载过程中表现出的不可逆变形特征,且卸载后的再加载过程初始阶段对应的应力

应变曲线,从而形成滞回环.从图7b可以看出,同一级加卸载后,卸载段曲线明显滞后于加载段曲线,滞回环直接表明了花岗岩加卸载过程中表现出的不可逆变形特征,且卸载后的再加载过程初始阶段对应的应力![]() 应变曲线低于其前一次加载过程对应的应力

应变曲线低于其前一次加载过程对应的应力![]() 应变曲线,当加载应力超出其前一次加载幅值应力后,随着加载应力增加,应变沿正常加载过程与变形特征发展相对应,表明卸载过程不会影响岩石破坏对应的总体变形特征,且当应力卸载完成时,滞回曲线没有封闭,说明花岗岩在循环加卸载过程中存在塑性变形.滞回环的存在反映了花岗岩试样在循环加卸载试验过程中能量耗散形成的内部损伤.

应变曲线,当加载应力超出其前一次加载幅值应力后,随着加载应力增加,应变沿正常加载过程与变形特征发展相对应,表明卸载过程不会影响岩石破坏对应的总体变形特征,且当应力卸载完成时,滞回曲线没有封闭,说明花岗岩在循环加卸载过程中存在塑性变形.滞回环的存在反映了花岗岩试样在循环加卸载试验过程中能量耗散形成的内部损伤.

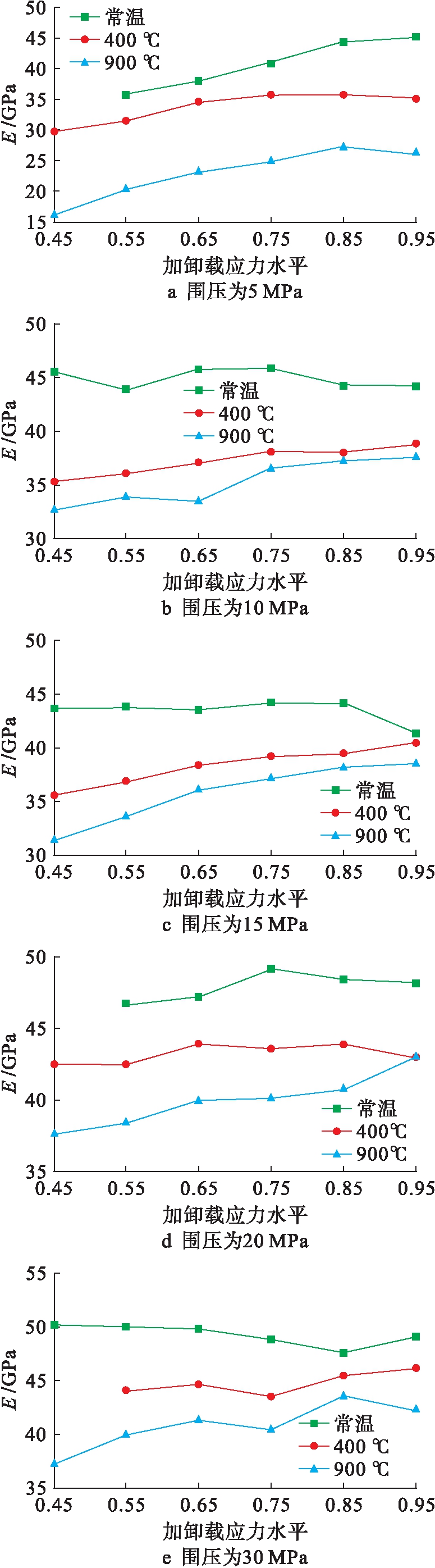

图8为3种高温水冷后不同循环加卸载条件下花岗岩卸载模量与循环阶段关系.从图8中可以看出,在同一温度处理后,随着围压增大,循环加卸载过程中花岗岩试样的卸载模量呈增大趋势;在同一围压作用下,随着高温水冷处理温度的升高,热应力作用使花岗岩试样内部产生裂隙,花岗岩循环加卸载试验过程中试样的卸载模量不断减小.此外,随着轴向循环应力的增大,400和900 ℃高温水冷后的花岗岩试样在循环加卸载过程中的卸载模量经历开始阶段的上升阶段,随后的平缓阶段,有些接近峰值点的卸载模量甚至出现了降低.原因在于随着轴向加载的进行,岩样中原始和热损伤引起的裂隙闭合部分逐渐增多,造成其卸载模量也会越来越大.但是当轴向加载到一定程度时,由于应力引起的裂隙越来越多,造成其卸载模量出现平缓态势.最后,当有些试样的循环应力比较接近峰值强度时,试样内部出现了大量微裂隙,从而造成有些试样的卸载模量降低,这一点在常温试样上体现得尤为明显,这是因为其内部含有原始裂隙较少.图8a中常温下卸载模量与循环阶段关系、图8d中常温下卸载模量与循环阶段关系和图8e中400 ℃处理后卸载模量与循环阶段关系中没有第一循环阶段的数据,这是由于花岗岩试样峰值强度具有离散性,在循环加卸载试验过程中,第一级应力值(45%σmax)的理论取值大于试验试样的实际值,导致试样在按照理论值95%σmax应力级加载过程中破坏,所以试样循环加卸载过程只进行了5次循环.图8e中常温试样的卸载模量最后一个点出现上升,这是因为试样破坏前后产生宏观裂隙,宏观裂隙处变形增大,其他处变形恢复,该试样宏观破裂处不在应变片处,所以应变片采集应变变小,导致计算卸载模量增大.

图8 花岗岩的卸载模量与相对轴向应力关系

Fig.8 Relationship between unloaded modulus and relative axial stress of granite

2.2 气体渗透试验

本文进行高温水冷处理后循环加卸载条件下的花岗岩试样气体渗透试验,研究高温水冷的花岗岩内部由于骤冷产生的温度裂隙和轴向应力循环加卸载过程中产生的损伤.Davy等[11]通过质量守恒和达西定律推导出试样气体渗透率k的计算公式,即

(1)

其中,

(2)

式中:μ为气体动力黏度系数;Q为气体渗流量;A为试样横截面积;L为试样长度;P为上游进气压;P0为标准大气压;V为高精度气体压力表的内部体积;ΔP为Δt时间段内气体压力数显表读数的变化值.

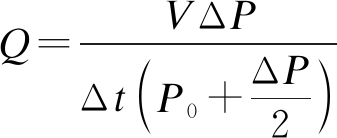

图9为花岗岩渗透率、体积应变与相对应变关系.从图9中可以看出,随着围压升高,花岗岩循环加卸载过程中气体渗透率降低,其原因是围压使得花岗岩试样中的孔隙和裂隙被压缩.当围压一定时,随着高温水冷处理温度的升高,花岗岩再循环加卸载过程中的气体渗透率也随着变大,且在900 ℃高温水冷处理后,花岗岩的气体渗透率增大趋势明显,原因是高温热处理使花岗岩内部产生大量热裂隙,使得高温热处理后的花岗岩气体渗透率增大,高温水冷处理温度越高,产生的热裂隙越多,花岗岩渗透率越大.结合图8中卸载模量与相对轴向应力关系,可以理解在循环加卸载过程中,花岗岩试样内部孔隙和裂隙受压闭合而变密实,导致卸载模量增大,同时裂隙的减少也使得花岗岩的渗透率降低.随着轴向相对应力的增加,循环加卸载条件下花岗岩的渗透率整体呈现下降趋势,其原因是高温热处理后花岗岩内部产生热裂隙对渗透率的影响占主导地位,温度越高,产生热裂隙越多.随着轴向应力循环加卸载的进行,热裂隙受压闭合,由于花岗岩的塑性特征使得部分受压闭合的裂隙不可恢复,花岗岩试样内部裂隙整体呈减少趋势,这使得花岗岩的气体渗透率逐渐减小,且高温水冷处理温度越高,渗透率减小越明显.图9中部分渗透率曲线在轴向相对应力最大值处上升,分析其原因是当轴向相对应力达到最大值附近时,花岗岩试样临近屈服状态,试样在粘贴应变片位置出现宏观裂隙,采集到的应变明显增大,渗透率也有所增大.

图9中,体积应变曲线为循环加卸载过程中加载阶段的体积应变随加卸载应力水平的关系.从图9中可以看出,不同高温水冷后不同围压作用下花岗岩试样在轴向应力循环加卸载过程中都经历了体积压缩![]() 膨胀的过程,400 ℃高温水冷后,花岗岩的体积压缩应变与常温下基本一致,但900 ℃高温水冷后花岗岩试样的体积压缩应变明显增大,这种现象发生的原因是随着高温水冷处理温度的升高,花岗岩内部产生的热裂隙随之增多,热裂隙在花岗岩试样轴向应力循环加卸载过程中不断被压缩,导致试样体积压缩变形不断增大.这与图6中高温水冷后循环加卸载应力

膨胀的过程,400 ℃高温水冷后,花岗岩的体积压缩应变与常温下基本一致,但900 ℃高温水冷后花岗岩试样的体积压缩应变明显增大,这种现象发生的原因是随着高温水冷处理温度的升高,花岗岩内部产生的热裂隙随之增多,热裂隙在花岗岩试样轴向应力循环加卸载过程中不断被压缩,导致试样体积压缩变形不断增大.这与图6中高温水冷后循环加卸载应力![]() 应变曲线特征具有一致性.

应变曲线特征具有一致性.

图9 花岗岩的渗透率、体积应变与加卸载应力水平关系

Fig.9 Relationship among permeability,volume strain and loading-unloading stress level on granite

3 比表面积及孔径分析

3.1 试验设备

利用氮吸附静态容量法对高温水冷后花岗岩试样进行比表面积及孔径分析,从而分析高温水冷后花岗岩孔隙结构特征及影响.试验设备采用贝士德3H-2000PS1型静态容量法表面积及孔径分析仪.

吸附是一个动态平衡的过程.固体表面的气体浓度增加为吸附过程,浓度减少为脱附过程,固体表面上的气体吸附量维持不变称为吸附平衡.在恒定温度下对于一定的气体压力,固体表面存在一定的平衡吸附量,改变吸附气体的压力可得到吸附量随着压力变化的曲线称为等温吸附曲线或等温脱附曲线.等温吸附/脱附数据是比表面积和孔径分析的基础,它是分压点P/P0与吸附、脱附量的曲线(其中P为平衡压力,P0为在吸附温度下吸附质的饱和蒸汽压).

3.2 结果分析

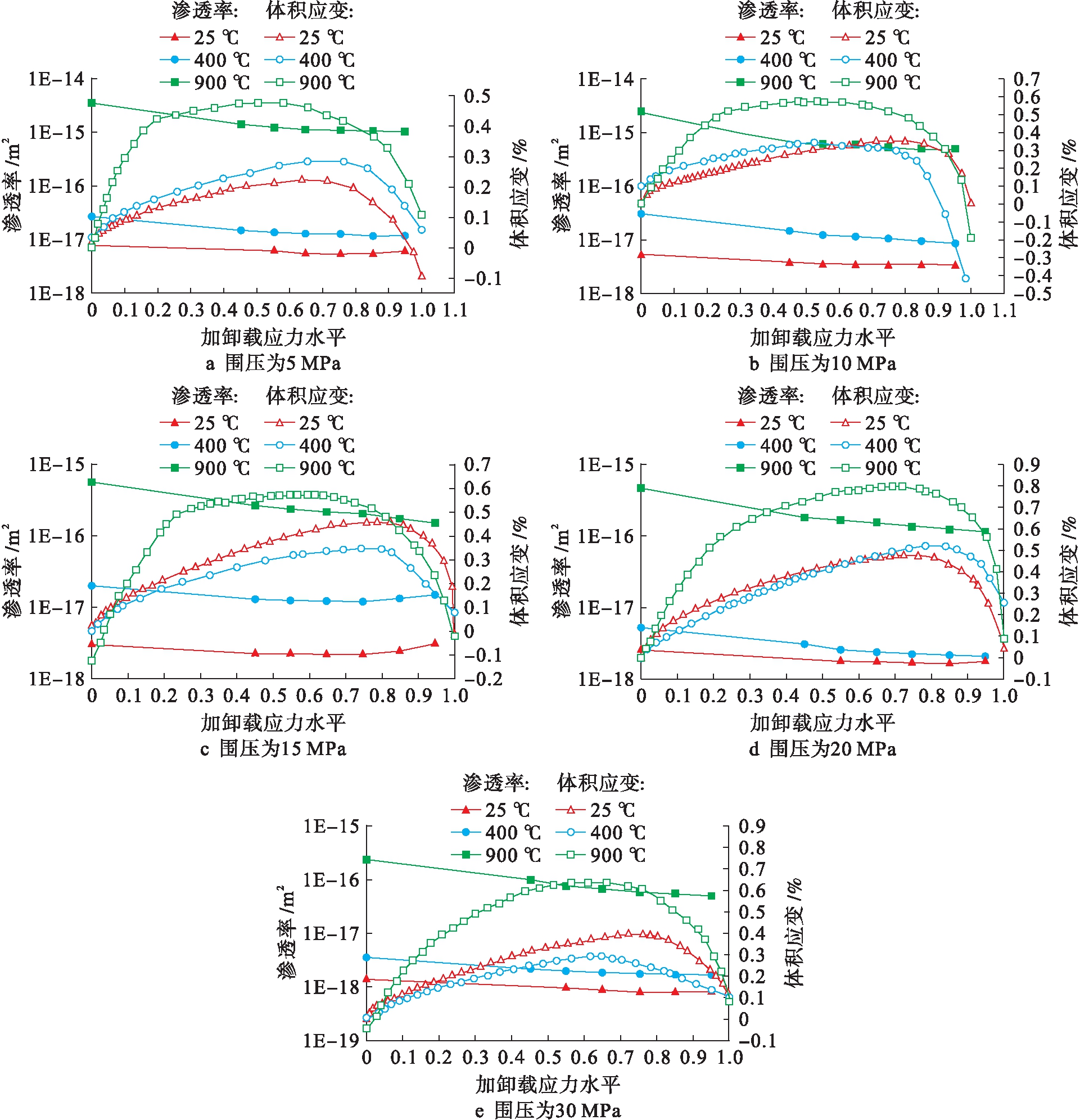

图10为不同温度处理后花岗岩静态容量法吸附脱附等温线.从图10中可以看出,随着分压点的增大,花岗岩试样的氮气吸附量呈指数型增大,且400 ℃高温水冷处理过的花岗岩试样吸附量稍高于25 ℃,而900 ℃的吸附量明显降低.当P/P0接近1时吸附量增大.

采用常用的BET多点法方程分析花岗岩比表面积,采用BJH法分析花岗岩试样孔容、孔径.在液氮温度下和含氮气氛中,花岗岩表面对氮气产生单层物理吸附时,比表面积计算公式为

(3)

式中:Vm为表面单层氮气饱和吸附量;N为阿佛加德罗常数,N=6.024×1023;σ为氮分子的横截面,σ=0.162;W为样品的质量.

图10 花岗岩的静态容量法吸附脱附等温线

Fig.10 Adsorption and desorption isotherm of granite with static capacity method

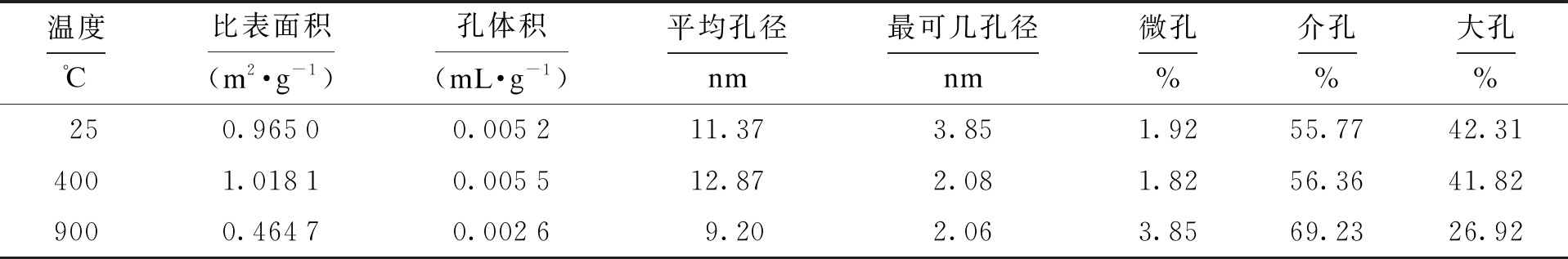

表2为不同温度处理后花岗岩比表面积及孔径分析结果.从表2中可以看出,不同温度处理后花岗岩试样中介孔相对较多.

表2 花岗岩比表面积及孔径分析结果

Tab.2 Results of specific surface and pore size analysis of granite

温度℃比表面积(m2·g-1)孔体积(mL·g-1)平均孔径nm最可几孔径nm微孔%介孔%大孔%250.96500.005211.373.851.9255.7742.314001.01810.005512.872.081.8256.3641.829000.46470.00269.202.063.8569.2326.92

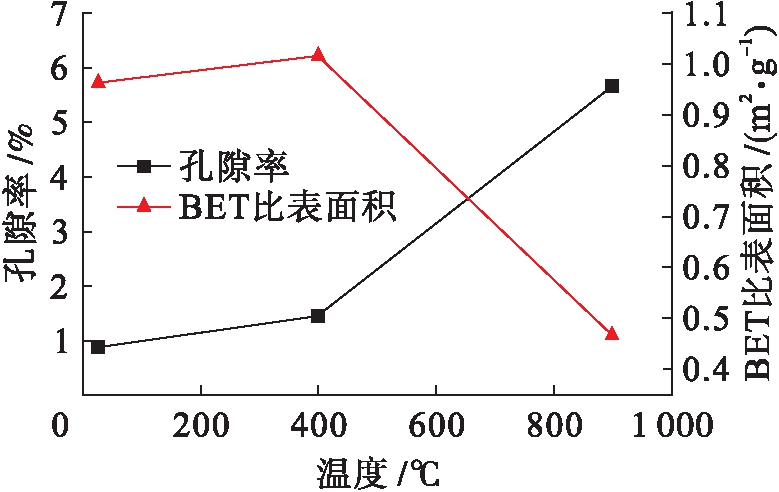

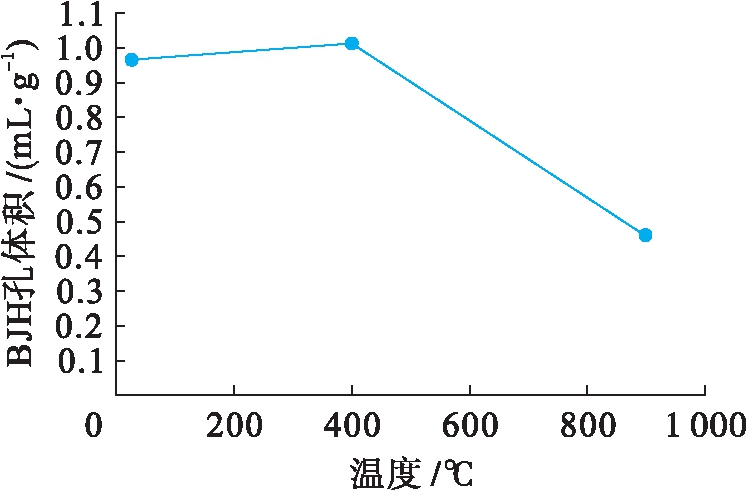

图11、12为花岗岩孔隙率、BET多点法比表面积及BJH孔体积与温度的关系.从图11、12中可以看出,随着高温水冷处理温度升高,400 ℃高温水冷后的花岗岩孔隙率,与常温下未经高温水冷处理的花岗岩孔隙率相比几乎没有变化,但在900 ℃高温水冷后花岗岩孔隙率明显增大,说明900 ℃高温水冷后花岗岩内部产生大量热裂隙,且随着高温水冷处理温度升高,试样的BET多点法比表面积与BJH孔体积有相似的规律.400 ℃高温水冷后花岗岩试样比表面积与孔体积较常温下未发生明显变化,但900 ℃高温水冷后花岗岩试样比表面积与孔体积明显减小,其原因主要是当高温水冷处理温度达到900 ℃后,花岗岩内部孔隙结构开始瓦解崩塌,导致颗粒相互黏结,使吸附剂的比表面积和孔体积降低[12].

比表面积及孔径分析试验结果验证了花岗岩的力学特性随高温水冷处理温度变化的规律.当高温水冷处理温度为400 ℃时,由于花岗岩比表面积及孔体积未发生明显变化,所以花岗岩的孔隙率和力学性质也没有明显变化;当高温水冷处理温度达到900 ℃时,花岗岩由脆性向延性转化,矿物结构和成分发生变化,这些因素使得微裂隙迅速扩展,导致花岗岩孔隙结构发生变化,使花岗岩孔隙率增加,这也是导致花岗岩在900 ℃时力学特性降低的主要原因.

图11 孔隙率、BET比表面积与温度关系

Fig.11 Relationship between porosity,BET specific surface and temperature

图12 BJH孔体积与温度关系

Fig.12 Relationship between BJH pore volume and temperature

4 结 论

本文通过对高温水冷后花岗岩在循环加卸载条件下的气体渗透性进行研究,分析了高温水冷处理温度对循环加卸载过程中花岗岩力学特性的影响,并从微观角度分析了高温水冷处理温度对花岗岩比表面积及孔径的影响,得出以下结论:

1) 随着围压增大,循环加卸载过程中花岗岩试样的卸载模量明显增大;随着高温水冷处理温度的升高,热应力作用使花岗岩试样内部产生裂隙,花岗岩循环加卸载试验过程中试样的卸载模量不断减小;不同高温水冷后不同围压作用下花岗岩试样在轴向应力循环加卸载过程中都经历了体积压缩![]() 膨胀的过程,400 ℃高温水冷后花岗岩体积压缩应变与常温下基本一致,但900 ℃高温水冷后花岗岩试样的体积压缩应变明显增大.

膨胀的过程,400 ℃高温水冷后花岗岩体积压缩应变与常温下基本一致,但900 ℃高温水冷后花岗岩试样的体积压缩应变明显增大.

2) 随着围压升高,花岗岩循环加卸载过程中气体渗透率降低,当围压一定时,随着高温水冷处理温度的升高,花岗岩再循环加卸载过程中的气体渗透率也随着变大,且在900 ℃高温水冷处理后,花岗岩的气体渗透率增大趋势明显.

3) 随着高温水冷处理温度升高,花岗岩BET多点法比表面积与BJH孔体积有相似的规律.400 ℃高温水冷后花岗岩试样比表面积与孔体积较常温下基本保持不变,但900 ℃高温水冷后花岗岩试样比表面积与孔体积明显减小.

[1] Su C D,Wei S J,Qin B D,et al.Experimental study of influence mechanism of high temperature on mechanical properties of fine-grained sandstone [J].Rock and Soil Mechanics,2017,38(3):623-630.

[2] Peng J,Rong G,Cai M,et al.Physical and mechanical behaviors of a thermal-damaged coarse marble under uniaxial compression [J].Engineering Geology,2016,200(12):88-93.

[3] Saiang C,Miskovsky K.Effect of heat on the mecha-nical properties of selected rock types:a laboratory study [C]//ISRM International Congress on Rock Mechanics.Beijing,China,2012:814-820.

[4] Liu S,Xu J Y.Study on dynamic characteristics of marble under impact loading and high temperature [J].International Journal of Rock Mechanics & Mining Sciences,2013,62(5):51-58.

[5] 渠成堃,周辉,任振群,等.热固耦合下裂隙产状对导热系数影响的模拟分析 [J].沈阳工业大学学报,2017,39(2):219-224.

(QU Cheng-kun,ZHOU Hui,REN Zhen-qun,et al.Simulation analysis for influence of fracture occurrence on thermal conductivity under thermal-solid coupling [J].Journal of Shenyang University of Techno-logy,2017,39(2):219-224.)

[6] Brotóns V,Tom s R,Ivorra S,et al.Temperature influence on the physical and mechanical properties of a porous rock:San Julian’s calcarenite [J].Engineering Geology,2013,167(Sup C):117-127.

s R,Ivorra S,et al.Temperature influence on the physical and mechanical properties of a porous rock:San Julian’s calcarenite [J].Engineering Geology,2013,167(Sup C):117-127.

[7] 苏承东,韦四江,杨玉顺,等.高温后粗砂岩常规三轴压缩变形与强度特征分析 [J].岩石力学与工程学报,2015,34(增刊 1):2792-2800.

(SU Cheng-dong,WEI Si-jiang,YANG Yu-shun,et al.Analysis of strength and conventional triaxial compression deformation characters of coarse sandstone after high temperature [J].Chinese Journal of Rock Mechanics and Engineering,2015,34(Sup 1):2792-2800.)

[8] 徐小丽,高峰,张志镇.高温后围压对花岗岩变形和强度特性的影响 [J].岩土工程学报,2014,36(12):2246-2252.

(XU Xiao-li,GAO Feng,ZHANG Zhi-zhen.Influence of confining pressure on deformation and strength properties of granite after high temperatures [J].Chinese Journal of Geotechnical Engineering,2014,36(12):2246-2252.)

[9] Zhang F,Duan Z B,Skoczylas F,et al.About the interest of using gas to evaluate permeability of da-maged granite [J].European Journal of Environmental and Civil Engineering,2015,21(2):238-247.

[10] 陈世万,杨春和,刘鹏君,等.热损伤后北山花岗岩裂隙演化及渗透率试验研究 [J].岩土工程学报,2017,39(8):1493-1500.

(CHEN Shi-wan,YANG Chun-he,LIU Peng-jun,et al.Evolution of cracks and permeability of granites suffering from different thermal damages [J].Chinese Journal of Geotechnical Engineering,2017,39(8):1493-1500.)

[11] Davy C A,Skoczylas F,Barnichon J D,et al.Permeability of macro-cracked argillite under confinement:gas and water testing [J].Physics and Chemistry of the Earth (Parts A/B/C),2007,32(8):667-680.

[12] 操旺进.循环加卸载条件下花岗岩气体渗透性试验研究 [D].武汉:湖北工业大学,2018.

(CAO Wang-jin.Experimental study on the gas permeability of granite under cyclic loading and unloading [D].Wuhan:Hubei University of Technology,2018.)