镁合金是目前工程应用中密度最小的金属结构材料,具有高比强度和比刚度、电磁屏蔽性能、阻尼性能等诸多优点,使其在汽车、航空航天、通讯工具等工程领域获得了广泛应用[1].另外,镁是一种对人体温和的元素,具有很好的可吸收性和生物相容性,以及较好的力学性能和可降解性等突出优势,近年来作为植入材料在生物医学方面得到了实际应用.目前,作为生物材料应用研究的镁合金主要包括WE43、AZ31、Mg-Ca和MgZnCa[2]等.镁合金作为生物医用材料的研究最早可以追溯到2003年,Heublein等发表了关于AE21镁合金血管支架在猪的冠状动脉内进行安装的相关实验报告,其结果显示AE21镁基合金自身具有良好的生物相容性[3].2005年Zartner等将一个可降解的镁合金支架植入一个早产儿左肺动脉,成功地治愈了其左肺动脉堵塞,因而证明了可降解镁合金临床应用的可行性[4].WE43镁合金具有优良的力学性能,以及与AZ91镁合金相当的腐蚀速度,因而近年来国内外学者开展了WE43镁合金在生物医学领域的应用研究.韩宝军等[5]研究了热处理对WE43镁合金组织与力学性能的影响,结果发现固溶处理可以明显改善WE43镁合金的铸态组织,而时效处理可使该合金中的化合物均匀弥散析出,因而大大提高了合金硬度.魏溆桐等[6]研究了固溶处理对挤压态WE43镁合金显微组织和晶粒度的影响,结果表明固溶处理后合金中的第二相发生溶解,使其含量减少,且沿晶界断续分布.Kutniy等[7]研究了晶粒尺寸对Mg-Y-RE-Zr镁合金耐蚀性能的影响,结果发现虽然晶粒尺寸的减小提高了镁合金的力学性能,但会导致镁合金在1%NaCl溶液中的腐蚀性能变差.Ben-Hamu等[8]通过控制Mg-Y-RE-Zr合金的热处理制度,调整了合金的组织结构和成分分布,降低了合金的降解速率.镁合金的力学性能和耐蚀性与合金中稀土元素的种类和含量具有密切关系.本文以含Y和Nd的WE43为基础合金,通过在该合金中添加Zr和Gd元素来研究其力学性能和耐蚀性的变化规律,从而为WE43镁合金作为生物医用材料的应用提供理论基础.

1 材料与方法

1.1 实验材料

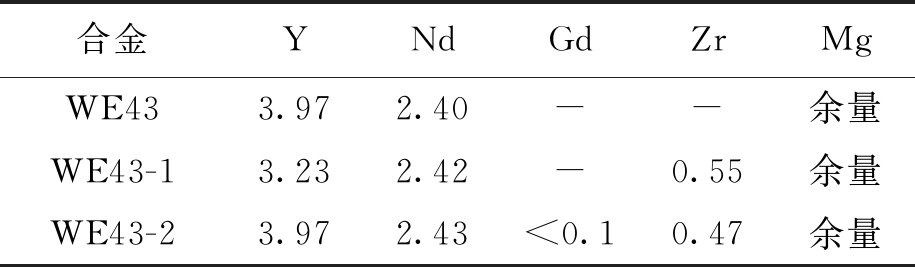

实验所用三种镁合金成分如表1所示.含Y和Nd元素的镁合金作为基础合金,命名为WE43.在此基础上加入Zr元素,命名为WE43-1,而加入Zr和Gd元素后,命名为WE43-2.三种合金均为挤压态.

1.2 金相组织观察

利用线切割方法从原始挤压态WE43、WE43-1和WE43-2合金挤压棒上分别切取尺寸为φ10 mm×3 mm的圆饼试样.利用SiC磨砂纸打磨试样,随后对试样进行抛光.采用镁合金腐蚀液(1.5 g苦味酸+5 mL冰乙酸+10 mL酒精)对试样表面进行腐蚀,随后用吹风机吹干.采用Olympus GX71型金相显微镜对三种合金的显微组织进行观察.

表1 三种镁合金的化学成分(w)

Tab.1 Chemical compositions of three magnesium alloys (w) %

合金YNdGdZrMgWE433.972.40--余量WE43-13.232.42-0.55余量WE43-23.972.43<0.10.47余量

1.3 XRD分析

利用岛津XRD-7000型X射线衍射仪对三种成分的试样进行物相分析.实验中扫描速率为4(°)/min,衍射角范围为20°~85°.

1.4 浸泡实验

采用尺寸为φ10 mm×3 mm的圆饼试样进行浸泡实验.每种样品取3个平行试样,共计9个试样.采用600#、800#、1000#、2000#和5000#砂纸依次进行打磨抛光,之后点蘸酒精后用吹风机吹干备用.依据ISO10993-15标准,将试样浸泡于Hank’s模拟体液中,再以离心试管吸取放入37 ℃保温箱内.每个样品表面积与Hank’s溶液的浸泡比例为1.25 cm2/mL.每24 h采用pH计测试试管内pH值的变化并记录数据,同时更换新的Hank’s溶液以维持模拟体液环境的pH值约为7.4.分别浸泡3、7和14 d之后,每个成分样品取出1个试样,直到第14 d实验完成.将浸泡后的试样进行铬酸酒精酸洗后吹干,然后再进行称量并记录失重质量.采用失重法测量合金的腐蚀速率.采用S-3400N型扫描电镜进行合金腐蚀表面形貌观察.依据ASTM G31-72标准计算平均腐蚀速率,具体计算公式为

v=km/stρ

式中:k为常数且取值为8.76×104;m为样品浸泡后的损失质量;s为样品表面积;t为样品浸泡时间;ρ为样品密度.

2 结果与分析

2.1 镁合金的显微组织分析

2.1.1 金相组织

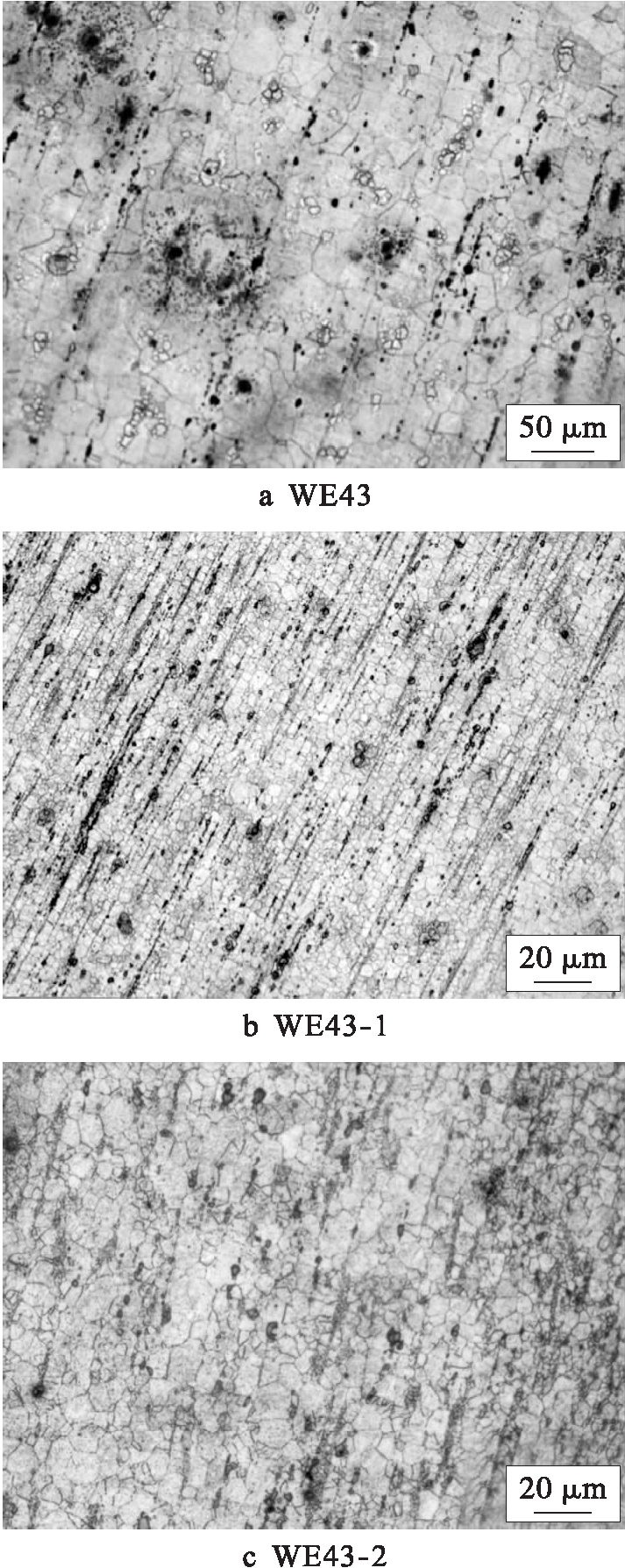

挤压态WE43、WE43-1和WE43-2镁合金的金相组织如图1所示.由图1可见,挤压态WE43-1和WE43-2镁合金晶粒比挤压态WE43镁合金细小,WE43-1与WE43-2镁合金的晶粒尺寸相当,表明在WE43镁合金中加入Zr元素可以明显细化合金的晶粒尺寸,但是继续加入Gd元素对其晶粒尺寸无明显作用.

图1 不同挤压态镁合金的金相组织

Fig.1 Microstructures of different extruded magnesium alloys

由图1还可以观察到,镁合金中的第二相主要沿挤压流线分布.挤压态WE43镁合金晶粒大小不是很均匀,在存在第二相的地方其晶粒相对更加细小,而远离第二相的地方晶粒尺寸相对较大(见图1a).WE43-1镁合金的金相组织也有相似规律,但其晶粒总体更加细小(见图1b).Zr能够细化镁合金的机理为:Zr在液态合金中的溶解度很小,在合金液中析出的α-Zr和α-Mg均为密排六方结构,且二者晶格常数相近,符合作为晶粒形核核心的匹配度要求,因此,Zr能够作为α-Mg的结晶核心并起到晶粒细化作用.在正常冷却速度下Zr可以使晶粒尺寸从毫米级细化到50 μm左右,形成等轴晶粒并提高组织均匀性.已有研究发现RE和Zr可同时加入镁合金中,且Zr对镁仍具有细化作用.

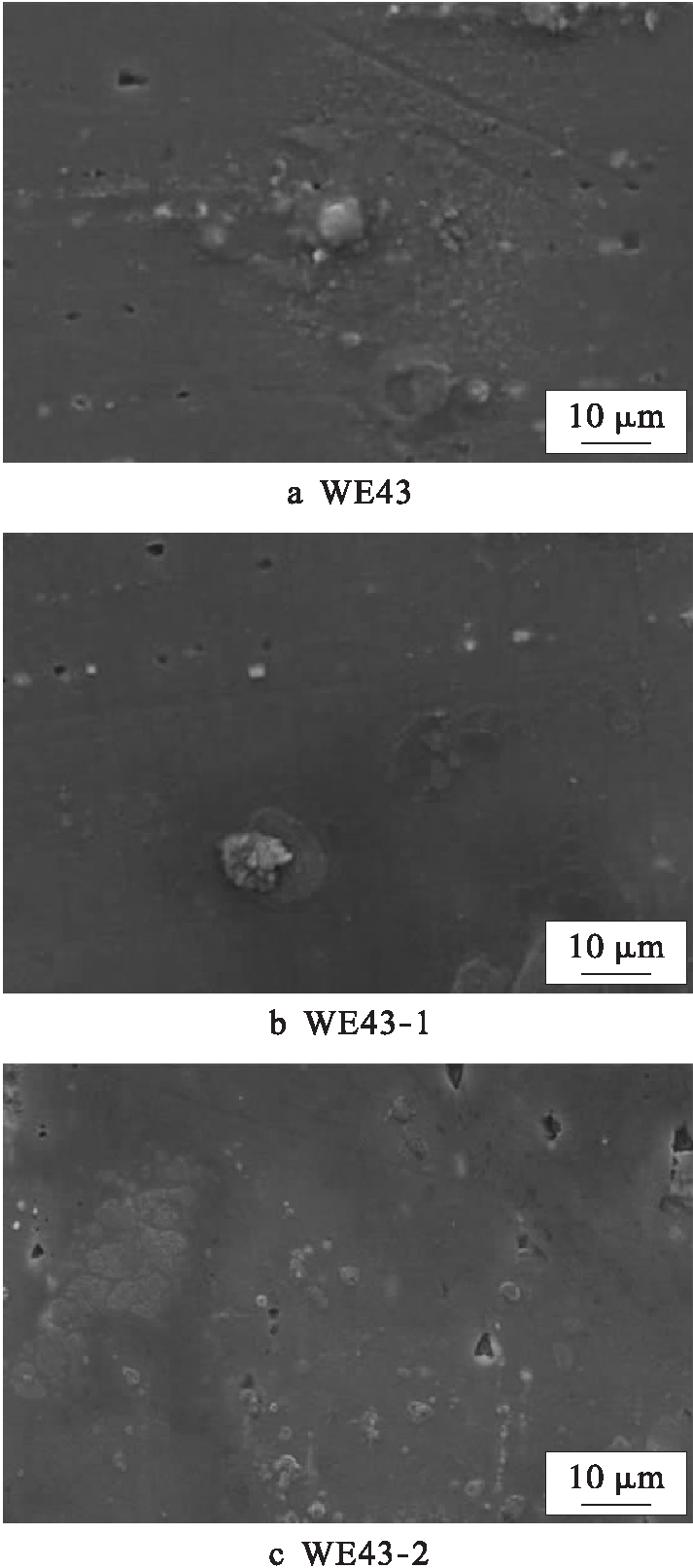

2.1.2 SEM组织

挤压态WE43、WE43-1和WE43-2镁合金的SEM组织如图2所示.由图2可见,三种成分镁合金的SEM组织比较接近,均由α-Mg基体和第二相组成.由图2还可以看出,在WE43镁合金中第二相在挤压过程中发生了团聚.

图2 不同挤压态镁合金的SEM图像

Fig.2 SEM images of different extruded magnesium alloys

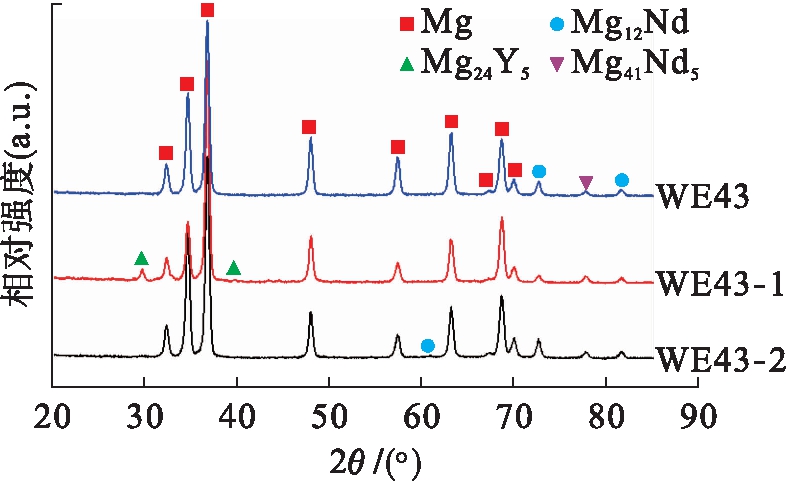

2.2 镁合金的XRD分析

三种不同挤压态镁合金的XRD图谱如图3所示.由图3可知,三种镁合金中的基础相均为α-Mg,且含有由于加入Y、Nd等元素而产生的第二相.通过比较可知,虽然在WE43-1和WE43-2镁合金中分别加入了Zr以及Zr+Gd元素,但三种镁合金XRD图谱的衍射峰峰位和峰高均非常相近,但WE43-1镁合金中出现了Mg24Y5衍射峰.由Mg-Y和Mg-Nd二元合金相图[9]可知,低于400 ℃时Nd元素在α-Mg中的固溶度几乎为零,而Y元素在室温时具有一定的固溶度.因此,在WE43和WE43-2镁合金中均无Mg-Y化合物的衍射峰,而仅有Mg12Nd和Mg41Nd5衍射峰.在WE43-1镁合金中出现了Mg24Y5衍射峰,可能是由于Zr元素的加入置换了部分Y元素,从而形成了少量Mg24Y5.尽管WE43-2镁合金中加入了Gd元素,但是由于加入量较少,且Gd元素在室温时在α-Mg中也具有一定的固溶度,因而无Gd元素化合物衍射峰出现.

图3 不同挤压态镁合金的XRD图谱

Fig.3 XRD spectra of different extruded magnesium alloys

2.3 镁合金的力学性能分析

2.3.1 应力![]() 应变曲线

应变曲线

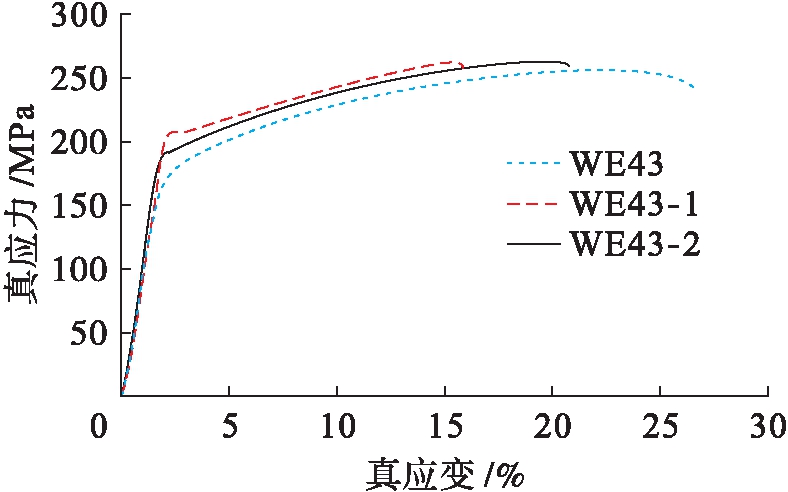

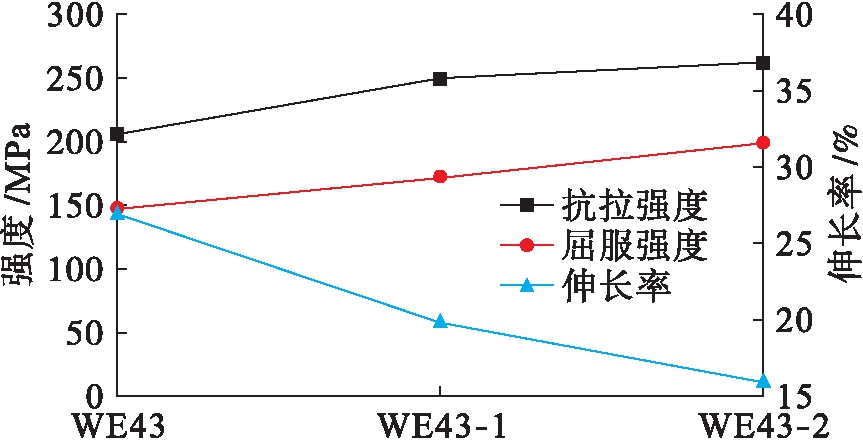

挤压态WE43、WE43-1和WE43-2镁合金的拉伸真应力![]() 真应变曲线如图4所示,其抗拉强度、屈服强度和伸长率如图5所示.由图5可知,三种镁合金的抗拉强度和屈服强度随着合金元素含量的增加而增加,而伸长率具有相反趋势.WE43镁合金的抗拉强度和屈服强度明显低于WE43-1和WE43-2镁合金.相反,WE43镁合金的伸长率在三种镁合金中是最高的.比较WE43-1和WE43-2镁合金的力学性能后发现,虽然WE43-2镁合金的抗拉强度高于WE43-1镁合金,但二者屈服强度比较接近.WE43-1镁合金的伸长率大于WE43-2镁合金,表明前者塑性相对较好.三种镁合金的力学性能差异可以用其微观组织差异来解释.在三种挤压态组织中,WE43镁合金的组织要粗大一些,因而从晶粒细化的角度来说,WE43镁合金的强度要差一些.虽然WE43-1镁合金晶粒更加细小,但由于其晶界分布密集,容易在施加相同应力时吸收外界能量而造成晶界开裂,因此,虽然WE43-1镁合金具有良好的晶粒细化效果,但其强度略低于WE43-2镁合金.此外,三种挤压态镁合金都表现出了明显屈服现象(见图4).通过分析可知,Zr的加入使得WE43-1镁合金的抗拉强度和屈服强度分别约提高了22%和15%,而进一步添加Gd后WE43-2镁合金的抗拉强度和屈服强度分别达到了262和200 MPa,比原始态约提高了29%和33%.虽然WE43-2镁合金的伸长率低于WE43和WE43-1镁合金,但其数值依然达到了16%.

真应变曲线如图4所示,其抗拉强度、屈服强度和伸长率如图5所示.由图5可知,三种镁合金的抗拉强度和屈服强度随着合金元素含量的增加而增加,而伸长率具有相反趋势.WE43镁合金的抗拉强度和屈服强度明显低于WE43-1和WE43-2镁合金.相反,WE43镁合金的伸长率在三种镁合金中是最高的.比较WE43-1和WE43-2镁合金的力学性能后发现,虽然WE43-2镁合金的抗拉强度高于WE43-1镁合金,但二者屈服强度比较接近.WE43-1镁合金的伸长率大于WE43-2镁合金,表明前者塑性相对较好.三种镁合金的力学性能差异可以用其微观组织差异来解释.在三种挤压态组织中,WE43镁合金的组织要粗大一些,因而从晶粒细化的角度来说,WE43镁合金的强度要差一些.虽然WE43-1镁合金晶粒更加细小,但由于其晶界分布密集,容易在施加相同应力时吸收外界能量而造成晶界开裂,因此,虽然WE43-1镁合金具有良好的晶粒细化效果,但其强度略低于WE43-2镁合金.此外,三种挤压态镁合金都表现出了明显屈服现象(见图4).通过分析可知,Zr的加入使得WE43-1镁合金的抗拉强度和屈服强度分别约提高了22%和15%,而进一步添加Gd后WE43-2镁合金的抗拉强度和屈服强度分别达到了262和200 MPa,比原始态约提高了29%和33%.虽然WE43-2镁合金的伸长率低于WE43和WE43-1镁合金,但其数值依然达到了16%.

图4 不同挤压态镁合金的拉伸真应力![]() 真应变曲线

真应变曲线

Fig.4 True stress-true strain tensile curves of different extruded magnesium alloys

图5 不同挤压态镁合金的力学性能

Fig.5 Mechanical properties of different extruded magnesium alloys

2.3.2 拉伸断口分析

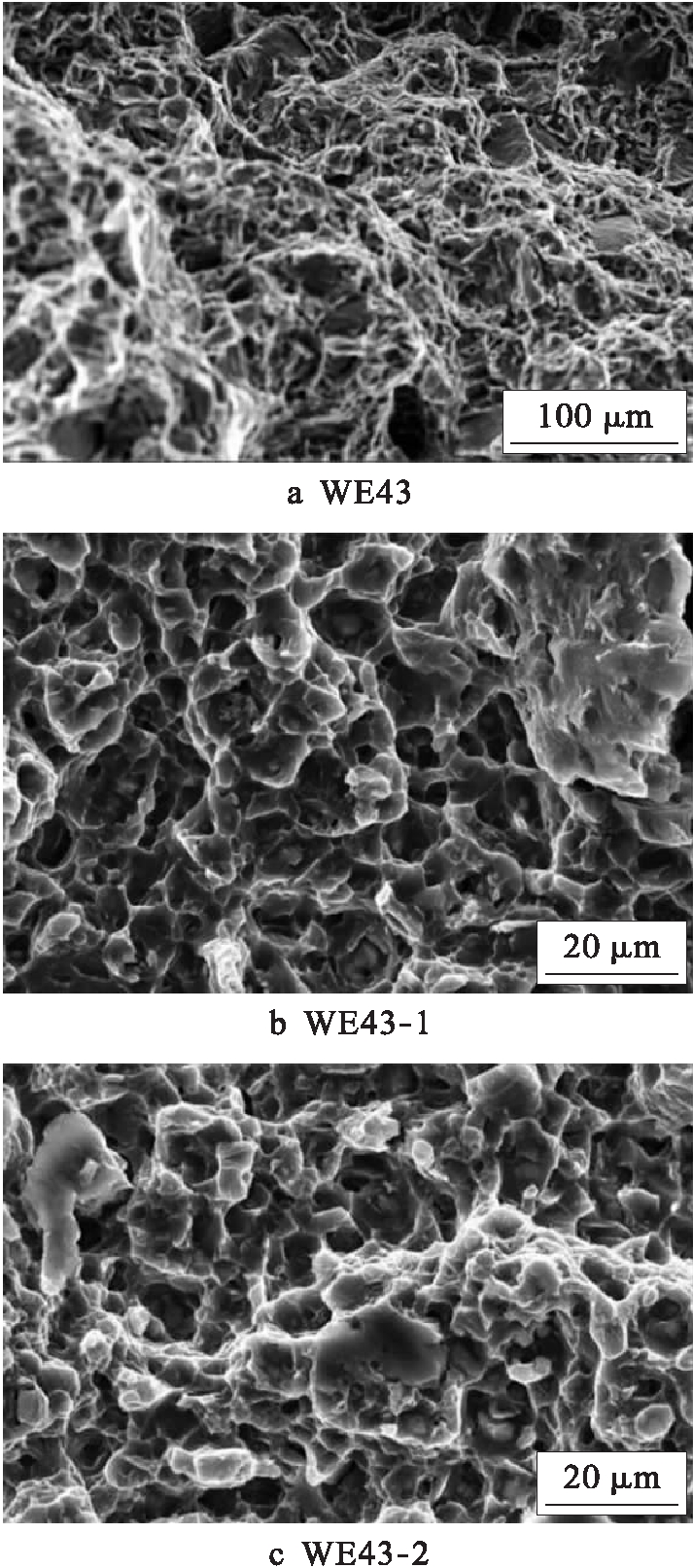

三种挤压态镁合金拉伸后的断口形貌如图6所示.WE43镁合金的断口由于存在细小第二相的弥散分布,韧窝除了含有第二相粒子,其本身还具有细而小的特点,而且韧窝深度很深(见图6a),因而WE43镁合金具有良好的塑性.WE43-1镁合金的断口组织中韧窝大而深(见图6b),表明其强度与塑性较好.WE43-2镁合金的韧窝大小不均匀(见图6c),表明其塑性比WE43-1镁合金低.

2.4 镁合金的腐蚀性能

2.4.1 宏观形貌

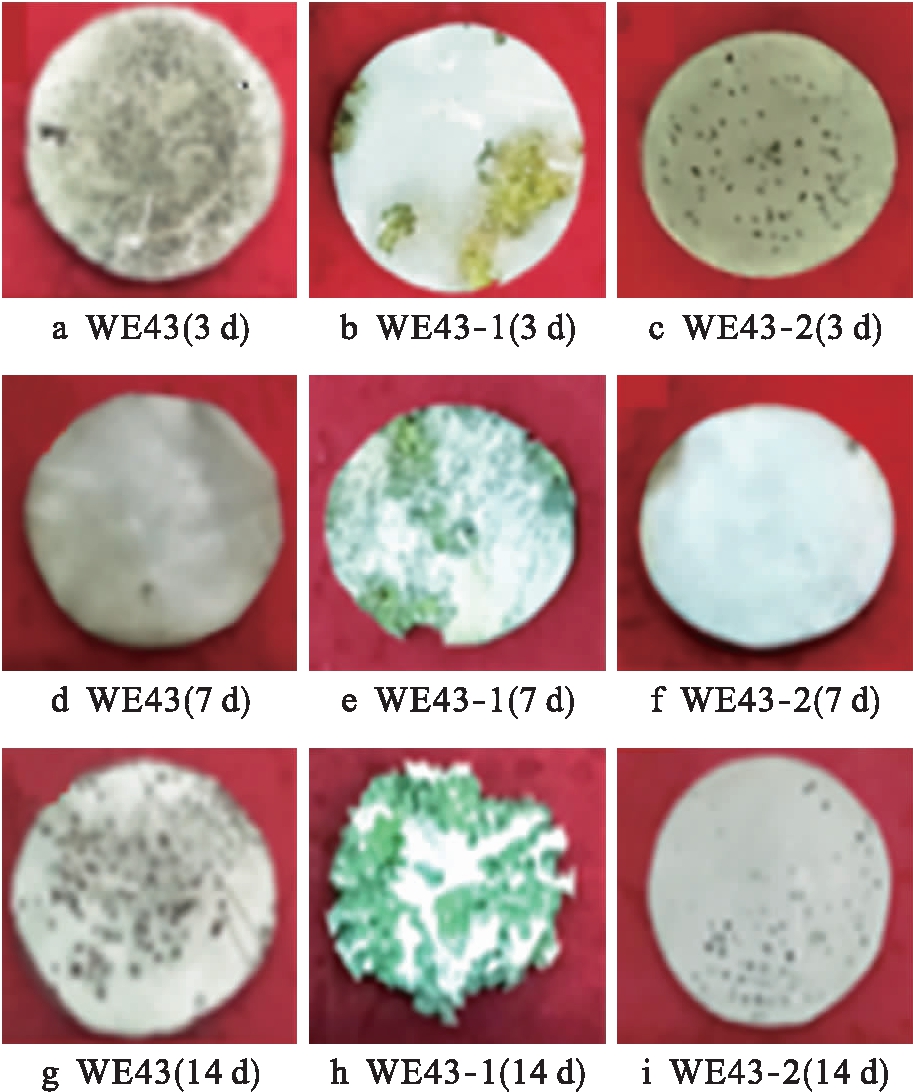

挤压态WE43、WE43-1和WE43-2镁合金在Hank’s溶液中分别浸泡3、7和14 d之后的宏观形貌如图7所示.由图7可见,随着浸泡时间的延长,镁合金的腐蚀程度逐渐加强.但是不同镁合金在相同浸泡时间内的腐蚀程度并不相同.此外,WE43和WE43-2镁合金浸泡不同时间后,其腐蚀程度基本相当,但当浸泡时间达到14 d时,WE43镁合金表面出现许多黑色小腐蚀坑,而WE43-2镁合金表面的腐蚀坑数量要少很多.对于WE43-1镁合金而言,当浸泡7 d时,其腐蚀程度就已大大超过了其他两种镁合金,且发生了部分腐蚀破坏;当浸泡时间延长到14 d时,其边缘部分已经完全被腐蚀破坏并且发生剥落.根据以上分析结果可知,三种镁合金的耐蚀性能顺序为:WE43-2>WE43>WE43-1.

图6 不同挤压态镁合金的拉伸断口形貌

Fig.6 Morphologies of tensile fracture surfaces of different extruded magnesium alloys

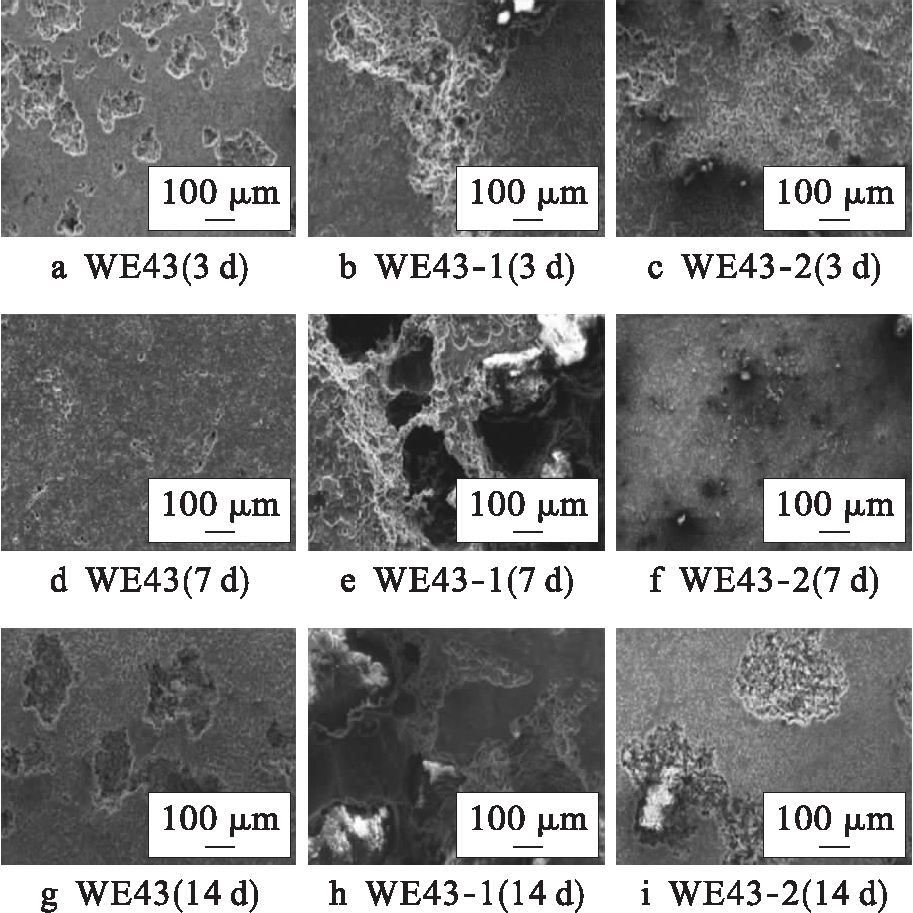

2.4.2 微观形貌

挤压态WE43、WE43-1和WE43-2镁合金在Hank’s溶液中分别浸泡3、7和14 d之后的表面微观形貌如图8所示.由图8可见,与宏观观察结果类似,WE43和WE43-2镁合金经过不同时间浸泡后的腐蚀微观形貌比较接近,但与WE43-1合金的腐蚀形貌相差较大.比较三种镁合金的腐蚀结果可知,WE43-1镁合金的腐蚀比较严重,当浸泡时间达到7 d时,镁合金就发生了腐蚀剥落现象,浸泡时间达到14 d时,镁合金表面产生大量腐蚀产物并发生堆积现象.微观腐蚀形貌结果与宏观形貌结果一致,即WE43与WE43-2镁合金的腐蚀性能接近,而WE43-1合金的腐蚀性能较差.

图7 不同挤压态镁合金的宏观腐蚀形貌

Fig.7 Macroscopic corrosion morphologies of different extruded magnesium alloys

图8 不同挤压态镁合金的微观腐蚀形貌

Fig.8 Microscopic corrosion morphologies of different extruded magnesium alloys

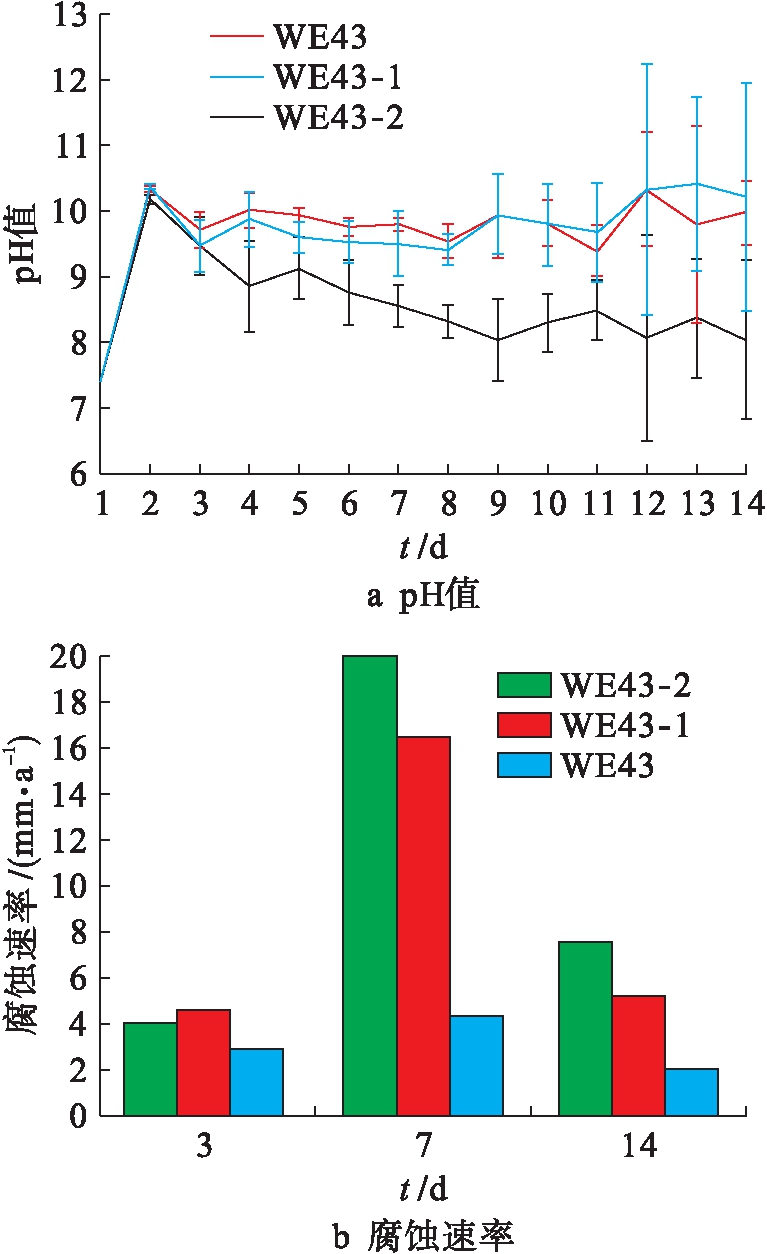

2.4.3 pH值与腐蚀速率

图9为挤压态WE43、WE43-1和WE43-2镁合金在Hank’s溶液中分别浸泡3、7和14 d之后的pH值和腐蚀速率变化趋势.由图9a可见,三种镁合金的pH值在腐蚀前3 d时变化趋势比较一致,且在腐蚀第二天均超过了10,而在腐蚀第三天时均下降到9.5左右.腐蚀时间超过3 d后,三种镁合金的腐蚀速率开始有所不同,其中WE43和WE43-1镁合金的腐蚀行为比较接近,表明其腐蚀性能较为相近,WE43-2镁合金的pH值最低,表明其腐蚀性能较好,该实验现象与宏观、微观腐蚀组织观察结果存在出入,这可能是由测量误差造成的.从图9b的腐蚀测量结果可以看出,当浸泡时间不同时,三种合金的腐蚀速率变化的规律性并不明显.由图9b可见,当浸泡时间从3 d延长到7 d时,三种镁合金的腐蚀速率有所上升,而当浸泡时间延长到14 d时,三种镁合金的腐蚀速率有所下降,表明刚开始浸泡时,镁合金的腐蚀速率不断增加,但是随着浸泡时间的延长,镁合金的腐蚀趋于稳定且有所减缓,同样,pH值结果也具有相似现象,这与镁合金在Hank’s溶液中浸泡腐蚀后在合金表面形成的腐蚀产物膜有关,该膜层的生成在一定程度上阻碍了镁合金基体的腐蚀.

图9 不同挤压态镁合金的pH值与腐蚀速率

Fig.9 pH value and corrosion rate of different extruded magnesium alloys

3 结 论

本文研究了Zr和Zr+Gd元素对WE43挤压态镁合金组织、力学性能和腐蚀性能的影响,得出以下结论:

1) Zr加入WE43镁合金后,可对镁合金的挤压态组织产生显著细化作用,而进一步加入Gd元素后,其组织细化作用不明显.

2) 在WE43合金中加入Zr元素后,合金的抗拉强度和屈服强度分别提高约22%和15%,而进一步添加Gd元素后得到的WE43-2镁合金的抗拉强度和屈服强度分别达到了262和200 MPa,分别约提高了29%和33%.相反,Zr和Gd元素的加入降低了镁合金的伸长率.

3) Zr和Gd元素的加入并未提高镁合金的耐蚀性.

[1] Mordike B L,Ebert T.Magnesium:properties,appli-ations and potential [J].Materials Science and Engineering A,2001,302:37-45.

[2] 林正捷,赵颖,张志雄,等.医用可降解镁合金抗菌性、溶血及生物相容性的研究进展 [J].稀有金属材料与工程,2018,47(1):403-408.

(LIN Zheng-jie,ZHAO Ying,ZHANG Zhi-xiong,et al.Antibacterial properties,hemolysis and biocompatibility of biodegradable medical magnesium alloys [J].Rare Metal Materials and Engineering,2018,47(1):403-408.)

[3] Heublein B,Rohde R,Kaese V,et al.Biocorrosion of magnesium alloys:a new principle in cardiovascular implant technology [J].Heart,2003,89:651-656.

[4] Zartner P,Cesnjevar R,Helmut S,et al.First successful implantation of a biodegradable metal stent into the left pulmonary artery of a preterm baby [J].Magnesium Stent,2005,66(4):590-594.

[5] 韩宝军,何琼,彭光怀.时效热处理对WE43镁合金组织与力学性能的影响 [J].热加工工艺,2015,44(8):177-179.

(HAN Bao-jun,HE Qiong,PENG Guang-huai.Effect of aging heat-treatment on microstructure and mechanical properties of WE43 alloy [J].Hot Working Technology,2015,44(8):177-179.)

[6] 魏溆桐,崔君军,于丽君,等.固溶处理对挤压态WE43镁合金显微组织和晶粒度的影响 [J].金属热处理,2016,41(6):125-129.

(WEI Xu-tong,CUI Jun-jun,YU Li-jun,et al.Effect of solid solution on micro-structure and grain size of as-extruded WE43 magnesium alloy [J].Heat Treatment of Metals,2016,41(6):125-129.)

[7] Kutniy K V,Papirov I I,Tikhonovsky M A,et al.Influence of grain size on mechanical and corrosion properties of magnesium alloy for medical implants [J].Materialwiss Werkstofftech,2009,40(4):242-246.

[8] Ben-Hamu G,Eliezer D,Shin K S,et al.The relation between microstructure and corrosion behavior of Mg-Y-RE-Zr alloys [J].Journal of Alloys and Compounds,2007,431(1/2):269-276.

[9] 毛萍莉,王峰,刘正.镁合金热力学及相图 [M].北京:机械工业出版社,2015.

(MAO Ping-li,WANG Feng,LIU Zheng.The ther-modynamics and phase diagram of magnesium alloys [M].Beijing:China Machine Press,2015.)