关节轴承在承受大的径向载荷时还会承受一定的轴向载荷,具有载荷能力大、抗冲击、耐腐蚀、耐磨损、自调心、润滑好等特点[1],在航空航天机械、水利机械、汽车减震器等行业应用广泛.其中,飞机主起落架中的航空关节轴承由于工作环境要求严苛,承受复杂载荷与较大的装配应力,且对形状精度要求很高,因此,摩擦副表面极易发生磨损,不但影响关节轴承的承载能力和服役寿命以及起落架的使用性能和经济效益,还影响飞机飞行安全和人身安全.影响关节轴承摩擦磨损的因素主要有微观硬度、加工精度、表面微织构与润滑条件.

为了提高关节轴承等核心零部件的耐磨性,陆续出现了电火花表面强化[2]、离子注入技术[3]、超声表面滚压技术[4]等表面强化技术.摩擦学和仿生学的相关研究和实践已表明摩擦副表面并非越光滑就越耐磨;在摩擦副表面加工出具有一定形貌的微织构能够起到捕获磨损颗粒形成微储油槽以储存润滑介质、有效降低磨粒磨损及减少犁沟、产生动压润滑效应进而提高承载能力、降低表面磨损的作用[5-8].相关参数只有在一定范围内,微织构才能更好地起到减少摩擦的作用[9],常见的微织构有凹坑型与沟槽型[10].由于航空关节轴承贫润滑现象比较普遍,难以进行强制润滑,因此提出表面微织构技术.近年来,表面微织构及其摩擦学特性研究受到了广泛关注,可成功应用于发动机[11]、MEMS[12]、人工关节[13]、重载齿轮及轴承传动[14-15]等众多领域.其中,通过对金属、陶瓷、软材料等[16]固体表面进行织构化处理,对于改善摩擦副的摩擦学性能起到了积极的作用.目前,加工表面织构的主要方式有离子刻蚀、表面喷丸处理、激光微加工技术、电子束刻蚀、微细电火花加工法[17-18]、机械微刻等.其中,激光微加工作为一种非接触性加工方法,因其具有应用材料范围广、精度高、效率高以及对环境无污染等优势而被广泛应用,激光技术进行凹坑阵列加工也逐渐出现在微织构研究中[19-20].随着多种表面强化技术的产生,表面织构与表面合金化、表面涂层与表面织构、表面织构与表面润滑[21]、表面织构与表面机械强化[22]等复合强化技术的优势更为突出.

虽然上述学者对表面织构与表面强化进行深入研究,但是并没有分析表面微织构与超声滚压复合技术.本文分析了表面微织构与超声滚压复合对表面摩擦副摩擦磨损性能的影响.带有合理分布形式微织构的摩擦副接触表面能产生明显的动压润滑效应,提高油膜承载性能[23],因此,采用Fluent流体分析软件对微织构形状及尺寸参数进行分析.结合摩擦磨损试验,利用超声滚压技术对304不锈钢进行表面强化,之后通过激光微加工技术加工出具有不同尺寸的圆形凹坑,研究不同粗糙度的表面、织构参数和负载对摩擦磨损性能的影响,为关节轴承的减摩抗磨提供理论依据.

1 数值模拟与摩擦磨损试验方法

1.1 有限元模型的建立及参数设定

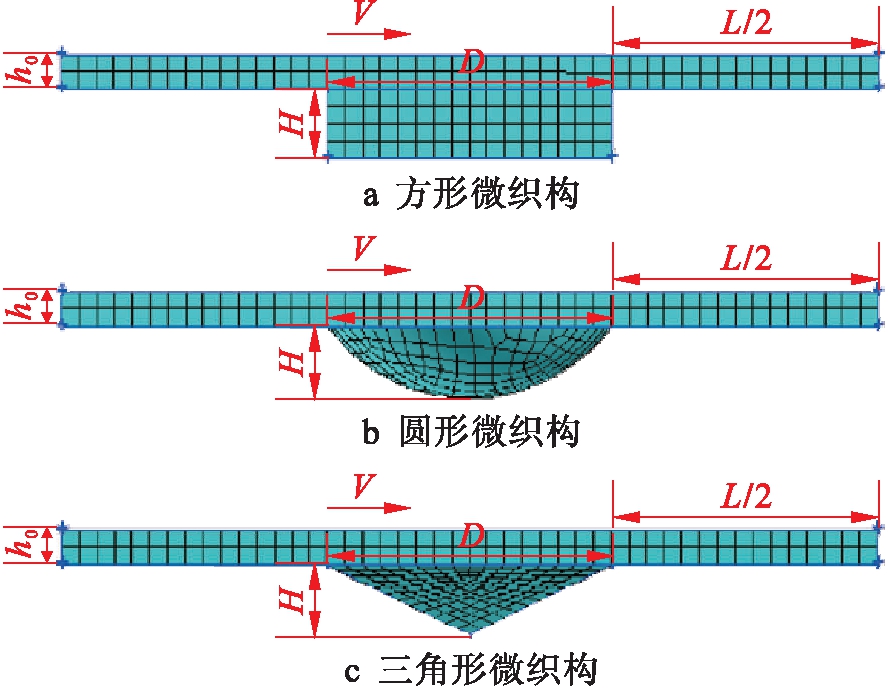

在关节轴承上加工微织构,由于单个织构尺寸很小,所取尺寸的曲率可以忽略不计,因此可以将其简化成平面,近似看作直线运动.采用Gambit 2.3.16分别建立方形微织构、圆形微织构与三角形微织构模型,如图1所示.图1中,L为微织构间距,V为上壁面相对下表面的运动速度,h0为油膜厚度,D为微织构直径,H为微织构深度.

图1 不同微织构的三维模型

Fig.1 3D models of different micro-textures

采用ANSYS 15.0中Fluid Dynamics的Fluent 15.0进行仿真,设定边界条件:以单个织构为研究对象,将上壁面与带有微织构的下壁面设定成WALL,上壁面以0.4 m/s的速度沿X轴正方向运动,下壁面固定不动,前、后、左、右各壁面设定成周期性边界条件,用来模拟流体区域中规则排列的微织构阵列.

1.2 摩擦磨损试验及试样制备方法

本试验采用如图2所示的UMT TriboLab摩擦磨损试验机进行磨损试验.选用旋转模块,上试件固定,下试件旋转.上试件采用9Cr18钢球,直径为7.99 mm,下试件采用304钢盘,直径为69.85 mm,厚度为6.53 mm,表面显微硬度为219 HV.10W-40润滑剂出自埃克森美孚石油有限公司.

首先采用自动研磨抛光机对304不锈钢试件进行抛光:1 000~2 000目砂纸![]() 碳化硼抛光液

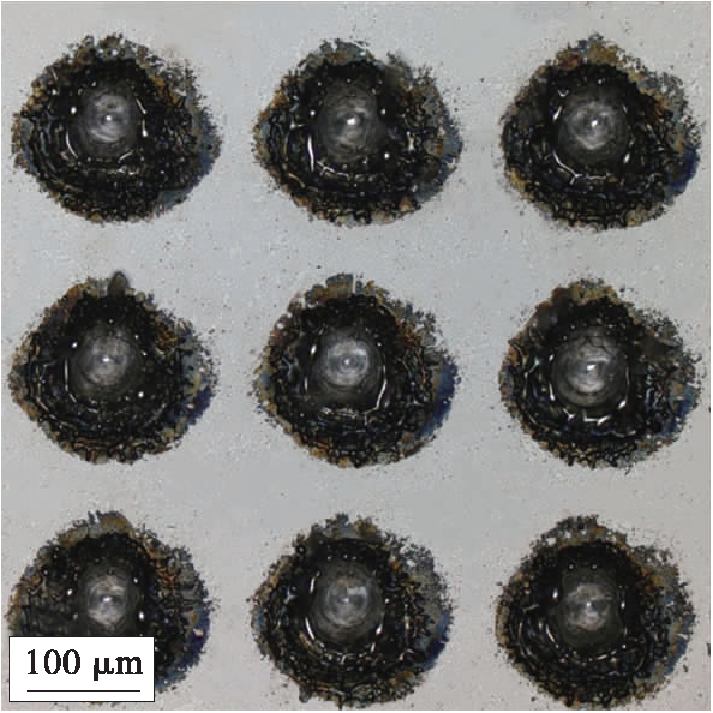

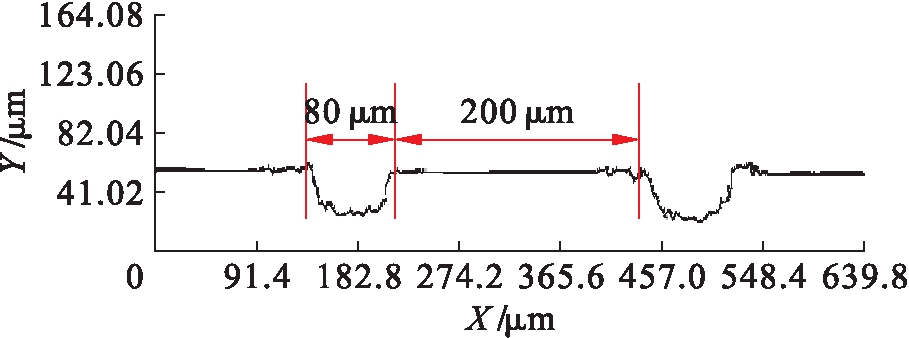

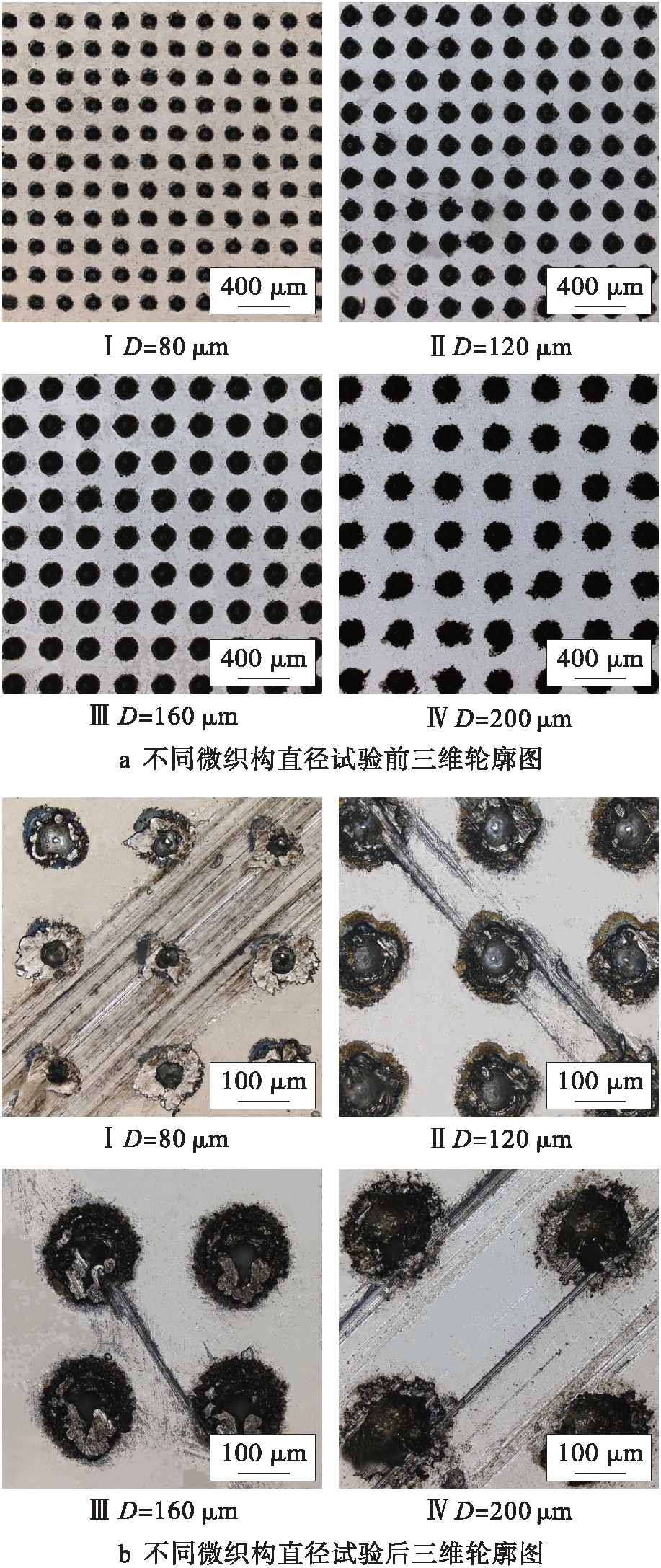

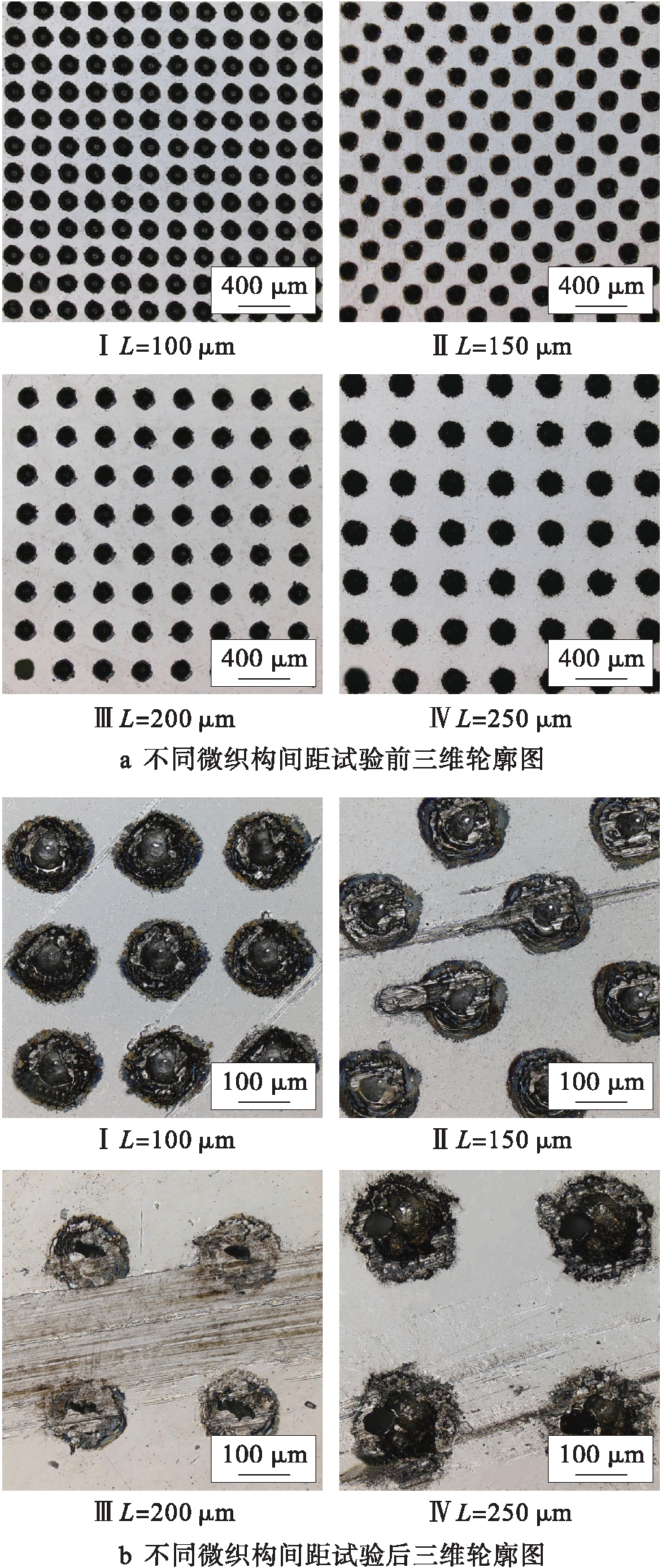

碳化硼抛光液![]() 金刚石抛光液;再通过超声滚压技术(USRP)对试件表面进行强化,表面显微硬度值经测定约为340 HV;最后采用激光加工技术,使用YAG激光器加工系统在下试件钢盘表面进行微织构加工.微织构表面显微硬度值经测定约为343 HV,与未加工面相同,这表明激光织构化对表面硬度几乎没有影响.同时对表面织构尺寸及形貌进行表征,如图3所示,分别制备了直径为80、120、160、200和240 μm的微织构,间距约为150 μm,深度约为20 μm.间距分别为100、150、200、250和300 μm的微织构,直径约为120 μm,深度约为20 μm.微织构截面图如图4所示.

金刚石抛光液;再通过超声滚压技术(USRP)对试件表面进行强化,表面显微硬度值经测定约为340 HV;最后采用激光加工技术,使用YAG激光器加工系统在下试件钢盘表面进行微织构加工.微织构表面显微硬度值经测定约为343 HV,与未加工面相同,这表明激光织构化对表面硬度几乎没有影响.同时对表面织构尺寸及形貌进行表征,如图3所示,分别制备了直径为80、120、160、200和240 μm的微织构,间距约为150 μm,深度约为20 μm.间距分别为100、150、200、250和300 μm的微织构,直径约为120 μm,深度约为20 μm.微织构截面图如图4所示.

图2 UMT TriboLab摩擦磨损试验机

Fig.2 UMT TriboLab friction-wear testing machine

图3 表面微织构

Fig.3 Surface micro-textures

图4 微织构截面图

Fig.4 Cross section of micro-texture

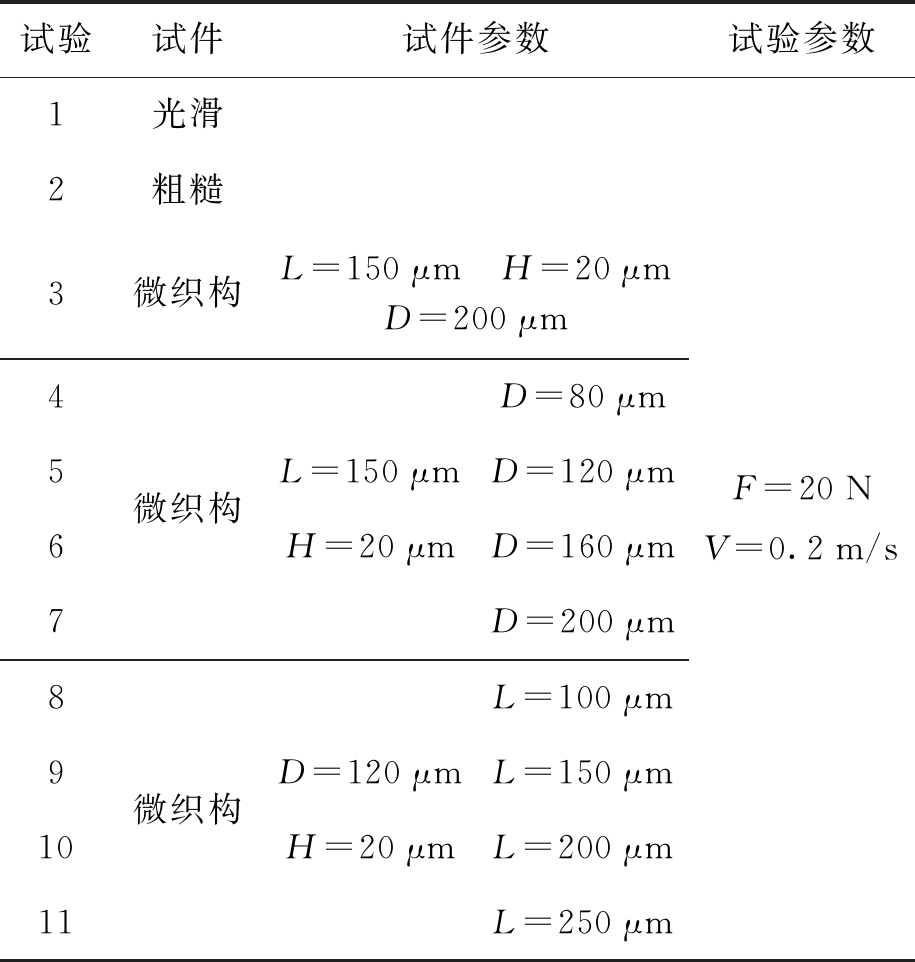

为了研究不同微织构参数对润滑性能的影响,本文进行了相关摩擦磨损试验,试验设计如表1所示,其中,F为上试件的下压力.

表1 试验设计

Tab.1 Experimental design

试验试件试件参数试验参数1234567891011光滑粗糙微织构微织构微织构L=150μm H=20μmD=200μmL=150μmH=20μmD=80μmD=120μmD=160μmD=200μmD=120μmH=20μmL=100μmL=150μmL=200μmL=250μmF=20NV=0.2m/s

2 结果与分析

2.1 有限元模拟结果及分析

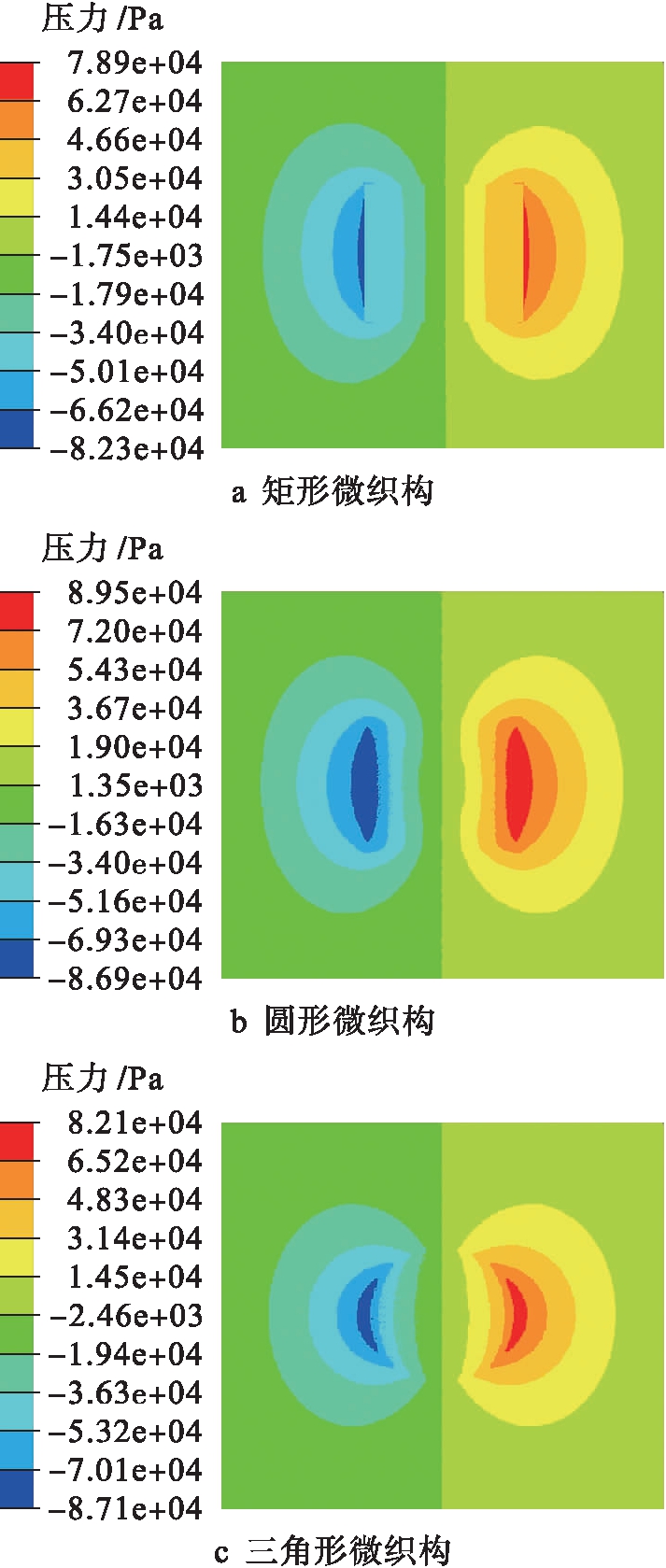

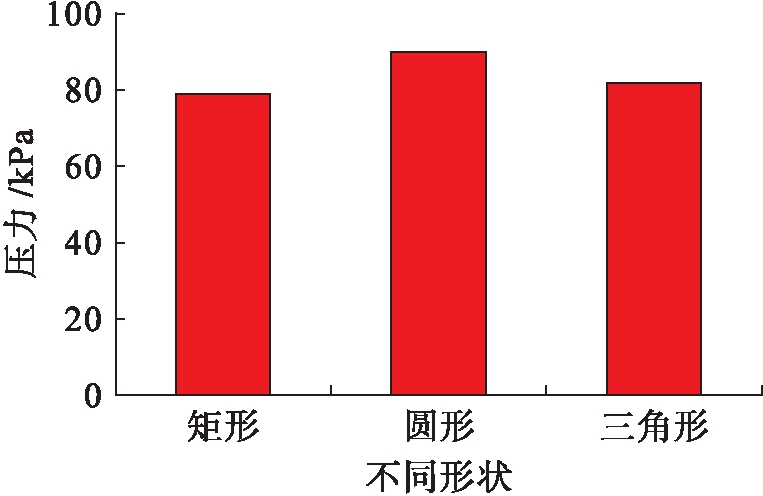

2.1.1 不同形状微织构模拟

对矩形、圆形与三角形微织构进行流体力学模拟,通过模拟结果分析微织构形状对流体动压润滑效果的影响.不同形状微织构的压力云图如图5所示.微织构左侧压力为负值,右侧压力为正值,在微织构与平面相交处压力值最大.当润滑剂由左侧进入微织构时,沿滑动方向两摩擦副表面间距开始变小.沿滑动方向上润滑剂的流量也随之减少,并逐渐形成收敛楔.此时在收敛间隙处形成压力为正值的润滑膜,而在发散间隙处形成压力为负值的润滑膜,当负压力过大时产生空穴现象,导致在微织构区域内产生的压力分布不对称,从而改善摩擦副之间润滑性能,减小摩擦力.根据流体动压润滑理论,润滑剂产生的压力值越大,所能承受的载荷越大,润滑效果越好.图6为不同形状微织构的最大压力图.由图5~6可知,圆形微织构的正压力值最大,产生的动压润滑效果最好.

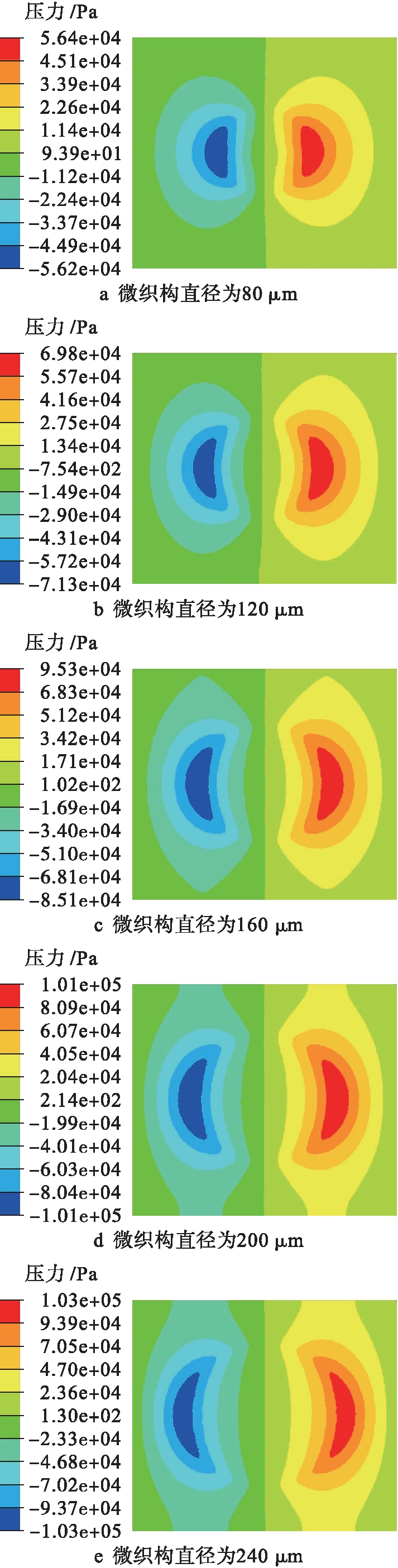

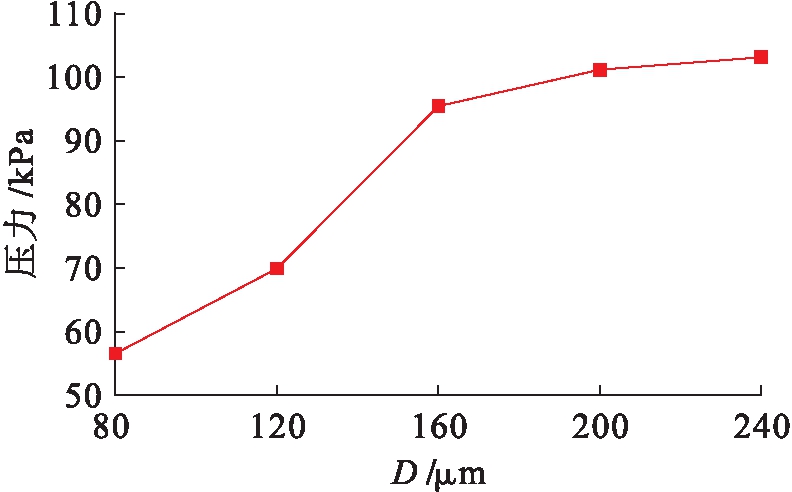

2.1.2 不同微织构直径对流体压力的影响

微织构的间距L=150 μm,深度H=20 μm,油膜厚度h0=10 μm,直径分别为80、120、160、200和240 μm,研究不同直径下圆形微织构对摩擦副润滑性能的影响.不同直径微织构的压力分布云图如图7所示.图8为不同直径微织构的最大压力图.由图8可以看出,随着微织构直径的增加,最大压力值随之增大,动压润滑效果显著,油膜压力逐渐增大,润滑性能越来越好,摩擦磨损变小.

图5 不同形状微织构压力云图

Fig.5 Pressure nephograms of micro-textures with different shapes

图6 不同形状微织构最大压力

Fig.6 Maximum pressure of micro-textureswith different shapes

2.1.3 不同微织构间距对流体压力的影响

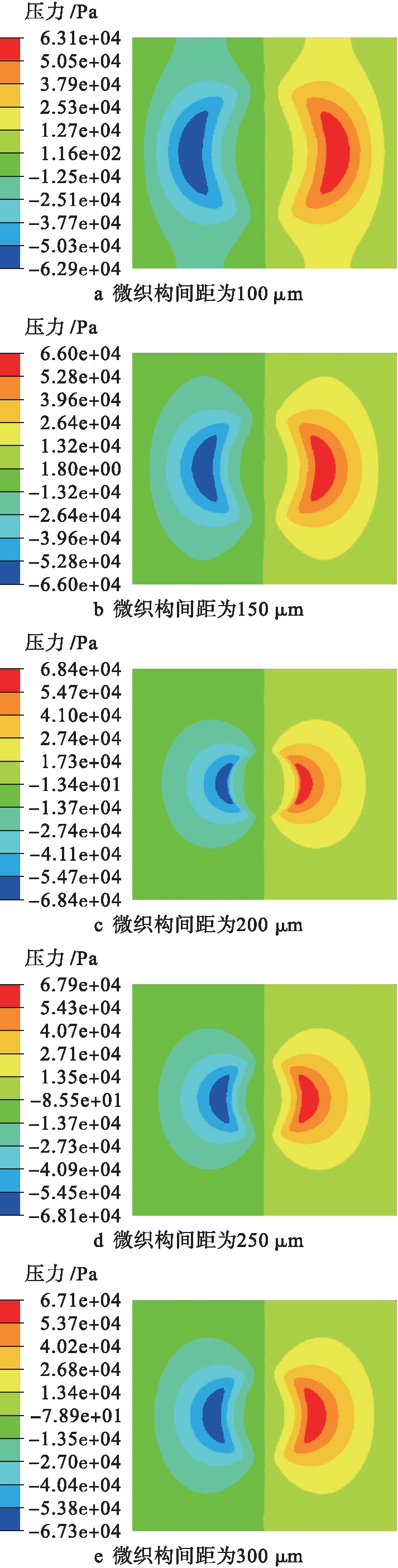

微织构的直径D=120 μm,深度H=20 μm,油膜厚度h0=10 μm,间距分别为100、150、200、25和300 μm,通过改变微织构间距来研究圆形微织构间距对摩擦副润滑性能的影响.不同间距微织构的压力分布云图如图9所示.

图7 不同直径微织构压力云图

Fig.7 Pressure nephograms of micro-textureswith different diameters

图8 不同直径微织构最大压力

Fig.8 Maximum pressure of micro-textures with different diameters

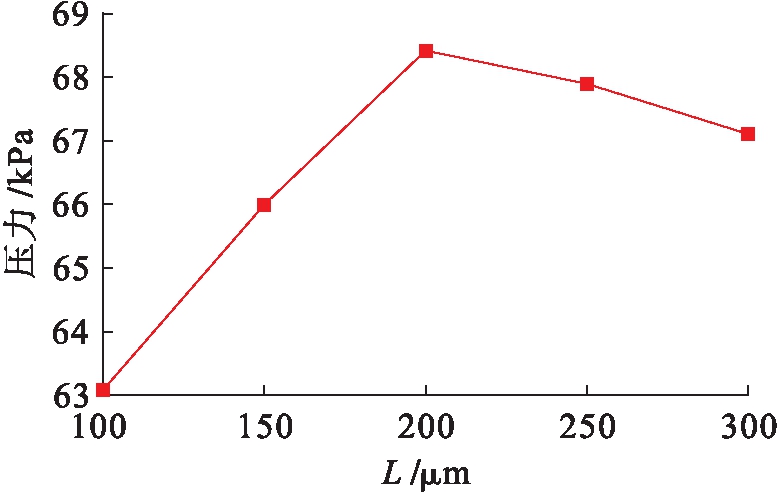

图10为不同间距微织构油膜的最大压力值变化.由图10可知,油膜最大压力值最优参数为间距L=200 μm.间距L小于200 μm时,随着间距L的增加,油膜的最大压力值增加,动压效果明显,润滑性能提升.当间距L大于200 μm时,随着间距L的增加,油膜的最大压力值减小,动压润滑效果减弱,润滑性能变差.因此,当直径D为120 μm,深度H为20 μm,间距L为200 μm时,动压润滑效果最明显,润滑性能最好.这是因为织构间距过小,不利于形成有效的油膜,使摩擦副处于边界和混合润滑状态.织构间距过大会导致织构面密度减小,润滑性能下降.

2.2 摩擦磨损试验结果及分析

2.2.1 不同直径微织构的摩擦磨损性能

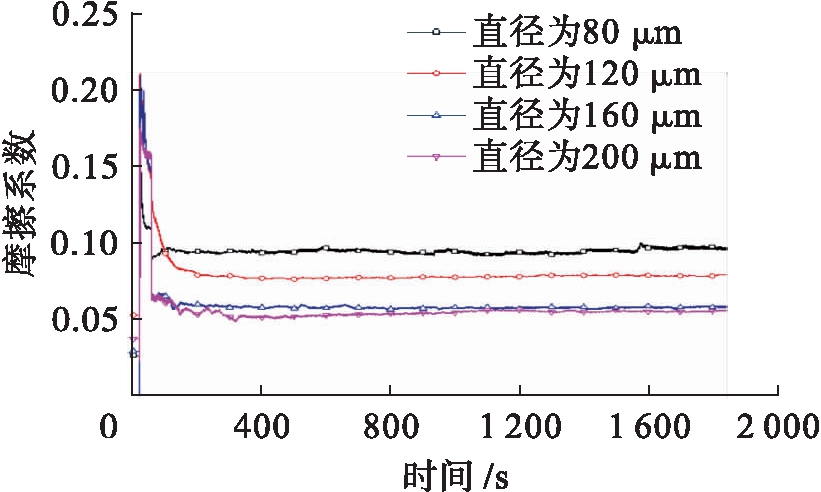

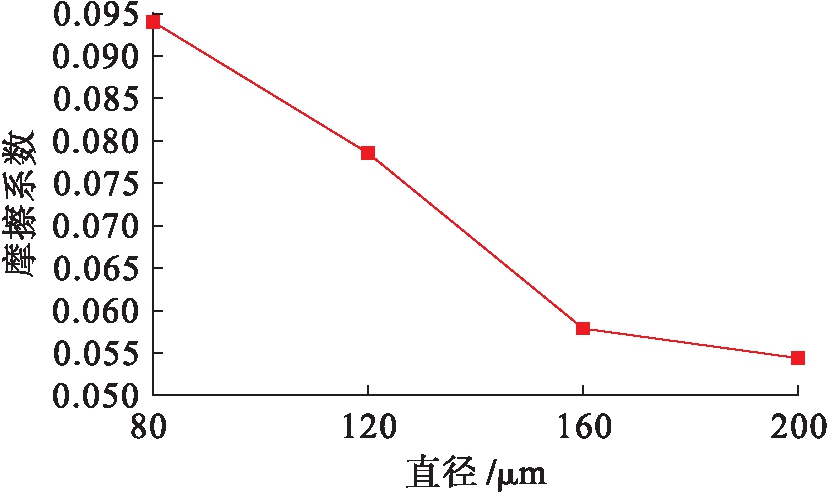

图11为在载荷20 N、速度0.2 m/s的贫油润滑条件下,不同直径微织构的摩擦系数变化曲线.由图11可以看出,织构面摩擦系数均在0.05~0.1之间.随着载荷及速度增加,各织构面摩擦系数迅速增加;随着载荷和速度达到恒定值后,摩擦系数稳定在某个值上下波动.同时可以看出,随着织构直径的增加,摩擦系数逐渐减小.图12为摩擦系数随直径变化曲线.由图12可以看出,微织构直径在80~160 μm时,摩擦系数急剧减小,直径在160~200 μm时,摩擦系数缓慢减小.

因为微织构延伸了摩擦副油膜流体动压润滑的发生范围.微织构储存的润滑剂在摩擦过程中,通过摩擦副相互挤压,将微织构中储存的润滑油挤压到接触表面,从而形成连续致密的润滑油膜,产生了二次润滑效应.若微织构过小则润滑介质较难浸入到凹坑内,不利于连续润滑油膜的产生.若一定范围内微织构直径越大,则储存的润滑油越多,越有利于摩擦副表面间形成流体动压润滑效果与二次润滑,越有利于减摩抗磨.过大直径的微织构虽然可以储存磨屑,但当摩擦副间相互挤压时,也可能从挤压出来的润滑油中粘连磨屑,从而划伤试件表面,所以要适当选取直径.

图9 不同间距微织构压力云图

Fig.9 Pressure nephograms of micro-textureswith different spacings

图10 不同间距微织构最大压力

Fig.10 Maximum pressure of micro-textureswith different spacings

图11 不同直径微织构摩擦系数变化曲线

Fig.11 Variation curves of friction coefficients of micro-textures with different diameters

图12 摩擦系数随直径变化曲线

Fig.12 Variation curve of friction coefficient in relation with diameter

图13为微织构试验前后的三维轮廓图.由图13可以看出,微织构直径小的磨斑呈现较深较宽的沟槽状,直径大的微织构有较轻的磨损.从磨斑形貌来看微织构磨损是由于犁沟和黏着所致,磨屑存留在微坑内,这表明微坑在摩擦过程中起到了捕获磨屑的作用,从而减少了磨粒磨损.

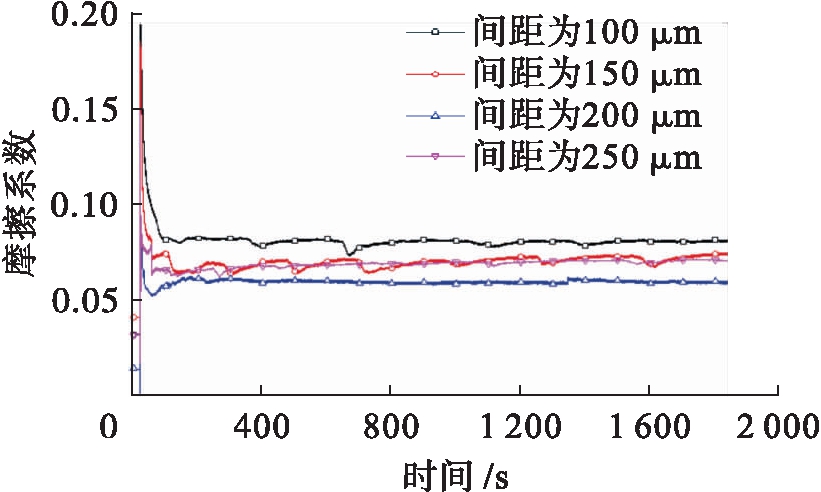

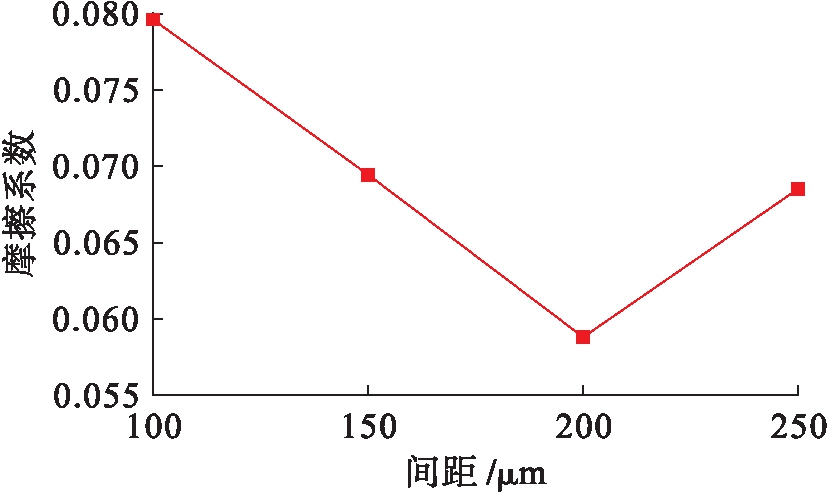

2.2.2 不同间距微织构的摩擦磨损性能

图14为在载荷20 N、速度0.2 m/s的贫油润滑条件下,不同间距微织构的摩擦系数变化曲线.由图14可以看出,织构面摩擦系数均在0.05~0.1之间,随着载荷及速度增加,各织构面摩擦系数迅速增加,随着载荷和速度达到恒定值后,摩擦系数稳定在某个值上下波动.同时可以看出,织构间距为200 μm时摩擦系数最小.图15为摩擦系数随间距变化曲线.由图15可以看出,微织构间距在100~200 μm时,摩擦系数呈下降趋势;微织构间距在200~250 μm时,摩擦系数呈上升趋势,摩擦系数在微织构间距为200 μm时达到最小值.

图13 不同直径微织构三维轮廓

Fig.13 3D profiles of micro-textures with different diameters

在一定条件下,存在最佳间距的微织构使得摩擦系数有最小值.微织构间距太小时,不利于致密润滑油膜的形成,此时磨损较为严重.当微织构间距小于最优值时,增加其间距,则微织构群体由于协同作用,导致动压润滑效应逐渐明显,润滑油膜的承载力增加,摩擦系数减小;而当微织构间距大于最优值时,此时流体动压效应发生相互干涉,导致润滑油膜承载力下降,摩擦系数增加.

图14 不同间距微织构摩擦系数变化曲线

Fig.14 Variation curves of friction coefficients of micro-textures with different spacings

图15 摩擦系数随间距变化曲线

Fig.15 Variation curve of friction coefficient in relation with spacing

图16为微织构试验前后的三维轮廓图.在微织构间距为200 μm时磨损程度较轻;微织构间距为100 μm时磨斑呈较深较宽的沟槽状,此时微织构的间距过小,接触副处于边界磨损和混合磨损状态,磨损较为严重.微织构间距为150 μm与间距为100 μm相比,磨损情况较轻.微织构间距为250 μm时,磨损情况较微织构间距为200 μm时严重.

3 结 论

本文通过分析得出如下结论:

1) 方形微织构、圆形微织构和三角形微织构对流体压力影响规律为:方形微织构小于三角形微织构小于圆形微织构,其中圆形微织构产生的正压力值最大,流体动压润滑效果最显著,减摩抗磨性能最好.

2) 在相同速度、载荷与润滑剂条件下,不同直径微织构的摩擦系数随着直径的增加而减小,并且当微织构直径大于160 μm时,摩擦系数降低程度逐渐减慢,润滑性能在微织构直径为200 μm时最佳.这与模拟结果大致相同.

图16 不同间距微织构三维轮廓

Fig.16 3D profiles of micro-textures with different spacings

3) 在相同速度、载荷与润滑剂条件下,针对不同间距微织构的摩擦系数,在间距为200 μm时的摩擦系数有最小值;微织构间距小于200 μm时,随着间距的增加,摩擦系数逐渐减小;当微织构间距大于200 μm时,随着间距的增加,摩擦系数也逐渐增加.

[1] 方鑫.关节轴承协调接触模型与磨损寿命预测 [D].长沙:国防科学技术大学,2014.

(FANG Xin.Conformal contact model and wear life prediction for spherical plain bearings [D].Changsha:National University of Defense Technology,2014.)

[2] 洪翔,谭业发,胡晓光.钛合金表面电火花沉积强化技术研究进展 [J].热加工工艺,2013,42(20):24-27.

(HONG Xiang,TAN Ye-fa,HU Xiao-guang.Research status of electro-spark deposition on titanium alloy [J].Hot Working Technology,2013,42(20):24-27.)

[3] 赵双杰,吴本辉.金属表面高能离子强化注入技术的应用与推广 [J].现代制造技术与装备,2012(6):70-71.

(ZHAO Shuang-jie,WU Ben-hui.Application and promotion of high energy ion implantation on metal surface strengthening technology [J].Modern Manufacturing Technology and Equipment,2012(6):70-71.)

[4] Yuan Z W,Qin Y,Deng C L,et al.Synergistic effects of surface strengthening and surface micro-texture on aviation spherical plain bearing tribological properties [J].Journal of Engineering Tribology,2018,232(7):797-808.

[5] Li Q,Leng Y X,Xie D,et al.Effect of counterface surface roughness on the friction and wear properties of ultra-high molecular weight polythylene [J].Journal of Functional Materials,2010,41(6):931-934.

[6] 杨树财,王志伟,张玉华,等.微织构球头铣刀加工钛合金的有限元仿真 [J].沈阳工业大学学报,2015,37(5):530-535.

(YANG Shu-cai,WANG Zhi-wei,ZHANG Yu-hua,et al.Finite element simulation for machining titanium alloy with micro-texture ball-end mill [J].Journal of Shenyang University of Technology,2015,37(5):530-535.)

[7] Wu B,Zhou M,Li B J,et al.Microstructures prepared with a femtosecond laser on medical 316L stainless steel surface and the blood compatibility study [J].Journal of Functional Materials,2013,44(22):3291-3295.

[8] Ibatan T,Uddin M S,Chowdhury M A K.Recent development on surface texturing in enhancing tribological performance of bearing sliders [J].Surface & Coatings Technology,2015,272:102-120.

[9] 张高峰,张博文.微织构参数变化对硬质合金摩擦特性的影响 [J].机械设计,2017,34(3):25-30.

(ZHANG Gao-feng,ZHANG Bo-wen.Influence of the micro-textured parametric variations on the cemented carbide fraction characteristics [J].Journal of Machine Design,2017,34(3):25-30.)

[10] Gropper D,Wang L,Harvey T J.Hydrodynamic lubrication of textured surfaces:a review of modeling techniques and key findings [J].Tribology International,2016,94:509-529.

[11] Yin B F,Lu Z T,Liu S J,et al.The oretical and experimental research on lubrication performance of laser-surface texturing cylinder liner [J].Journal of Mechanical Engineering,2012,48(21):91-96.

[12] Mohammad T,Ismail R,Jamari J,et al.Combined effect of texturing and boundary slippage in lubricated sliding contacts [J].Tribology International,2013,66:274-281.

[13] Gao L M,Yang P R,Dymond I,et al.Effect of surface texturing on the elastohydrodynamic lubrication analysis of metal-on-metal hip implants [J].Tribology International,2010,43(10):1851-1860.

[14] 汤丽萍,刘莹.表面微织构对重载齿轮传动摩擦性能的影响 [J].清华大学学报(自然科学版),2010,50(7):1009-1012.

(TANG Li-ping,LIU Ying.Influence of surface micro-texture on the tribological properties of heavy-duty gears [J].Journal of Tsinghua University (Science & Technology),2010,50(7):1009-1012.)

[15] Hu T C,Ding Q,Hu L T.The effect of laser-texturing of GCr15 steel surfaces on the irtribological properties [J].Tribology,2011,31(5):448-451.

[16] 姜亮,马国亮,王晓雷.PDMS表面织构润滑特性的研究 [J].摩擦学学报,2010,30(3):262-267.

(JIANG Liang,MA Guo-liang,WANG Xiao-lei.Lubrication properties of surface texture on PDMS [J].Tribology,2010,30(3):262-267.)

[17] Koshy P,Tovey J.Performance of electrical discharge textured cutting tools [J].CIRP Annals-Manufacturing Technology,2011,60(1):153-156.

[18] Deng J X,Wu Z,Lian Y S,et al.Performance of carbide tools with textured rake-face filled with solid lubricants in dry cutting processes [J].International Journal of Refractory Metals and Hard Materials,2012,30(1):164-172.

[19] 葛良辰,马剑军,曹宇鹏,等.激光微加工在微织构技术中的应用及研究进展 [J].激光与红外,2019,49(8):921-928.

(GE Liang-chen,MA Jian-jun,CAO Yu-peng,et al.Influence of micro texture and its parameters on the effect of lubrication reduction [J].Laser & Infrared,2019,49(8):921-928.)

[20] 何霞,廖文玲,王国荣,等.飞秒激光加工织构及织构对磨损的影响研究 [J].激光与红外,2017,47(10):32-37.

(HE Xia,LIAO Wen-ling,WANG Guo-rong,et al.Research of femtosecond laser processing texture and influence of texture on tribological properties [J].Laser & Infrared,2017,47(10):32-37.)

[21] 马晨波,朱华,历建全.摩擦副不同表面织构化的润滑减摩性能试验研究 [J].中国矿业大学学报,2010,39(2):244-248.

(MA Chen-bo,ZHU Hua,LI Jian-quan.Experimental study of tribological properties of texture on different surfaces of frictional pairs [J].Journal of China University of Mining & Technology,2010,39(2):244-248.)

[22] 刘存,李健,赵谋周.喷丸处理对机翼加筋壁板压缩强度的影响 [J].中国表面工程,2016,29(1):111-117.

(LIU Cun,LI Jian,ZHAO Mou-zhou.Influences of shot peening on compressive strength of wing stiffened panel [J].China Surface Engineering,2016,29(1):111-117.)

[23] 王丽丽,郭少辉,魏聿梁,等.表面微织构对45#钢摩擦副表面摩擦学性能影响的实验研究 [J].表面技术,2018,47(12):149-154.

(WANG Li-li,GUO Shao-hui,WEI Yu-liang,et al.Experimental study on the influence of surface microtexture on the tribological properties of 45# steel friction pairs [J].Surface Technology,2018,47(12):149-154.)