近年来随着工业发展和物联网规模的不断提升[1],在数字图像处理、模式识别理论和计算机技术的基础上,机器视觉逐渐发展成了研究热点.基于机器视觉,机器人拥有与人类相似的获取外界信息、感知周围环境、识别追踪目标的能力.在针对机器人视觉系统的各项研究中,模拟人眼的人工眼球结构是一个重要的研究方向.

人工眼球的驱动机构主要是通过机械、光电、控制等技术,模拟人眼结构与运动形式来提出设计方案,驱动人工眼球(微镜头模组)进行运动.美国喷气推进实验室(JPL)研制的多自由度表面波电机扭矩大、响应速度较快,但此类电机驱动频率过高,振幅较小,因此驱动能力较弱[2].2017年王开放团队[3]研发出了一套最接近人眼视觉系统的仿生眼平台,分别采用三个高速直流无刷电机实现左右仿生眼的三自由度协同工作;2019年山东大学的何航[4]利用球形结构的两自由度混合式电磁步进电机组建了仿生眼用驱动系统,并进行目标跟踪试验测试,验证了所搭建驱动系统的优良性能;同年,来自天津理工大学的魏章波等[5]采用永磁球形电动机搭配工业数字相机与照明光源构建了一套视觉测量装置,实现二自由度旋转非接触式的方位测量.

压电电机因其具有分辨率高、响应时间短、结构紧凑、断电自锁、不受电磁干扰和控制性能良好等优良特性,且在电机尺寸减小时可基本保持效率不变[6],因此受到了精密制造业的广泛关注.在压电电机设计的所有已知原理中,惯性驱动原理对结构和驱动电路的要求较为简单、摩擦较小、结构紧凑,有利于电机的进一步小型化[7-8].惯性冲量式压电电机是利用压电元件的伸缩变形产生的驱动力来实现负载位移,被广泛应用于多自由度工作台、精密定位、微型化操作、微机器人等前沿领域[9].

基于上述原因,本文设计了一款惯性冲量式旋转型压电执行器来驱动人工眼球做旋转运动,并建立人工眼球驱动结构的简化力学模型.通过对该驱动结构进行仿真分析,获取驱动电压等因素对结构运行速度的影响.

1 旋转型惯性冲量式压电执行器设计

1.1 驱动方案设计

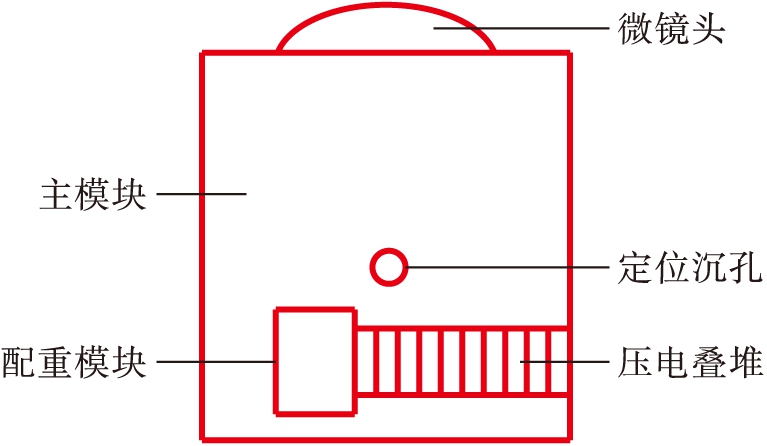

利用旋转型惯性冲量式压电执行器来驱动人工眼球系统的整体结构,驱动部分组成如图1所示.其中主模块的上端面内嵌入微型镜头模组用以模拟人眼结构,该微镜头通过蓝牙通信方式采集并传输图像、视频信息;压电叠堆元件固定在主模块的侧壁,配重模块固定在压电元件的另一端,构成惯性冲量式驱动模块.

图1 驱动部分组成

Fig.1 Components of driving parts

主模块通过上下表面内的定位沉孔,固定在一个U型夹上,使得整体结构能以微镜头的主光轴为中心轴线做旋转运动.因此在人工眼球结构旋转的过程中所需要克服的摩擦力,主要来自于主模块与U型夹之间相对运动产生的摩擦.

1.2 驱动原理分析

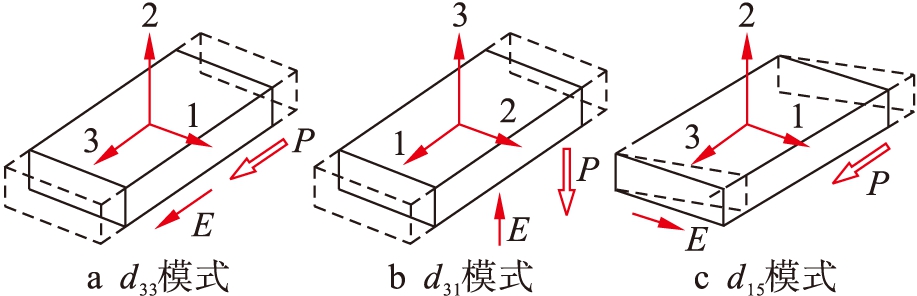

根据不同的受力方式,压电陶瓷会体现出三类不同的压电系数:d15、d33及d31[10],分别对应不同的振动模式.当外加电场E与极化方向P平行且沿图2a所示的3方向时,通过d33的耦合作用会激励压电陶瓷沿3方向做纵向伸缩振动;当电场E与极化方向P均沿图2b所示的3方向时,压电陶瓷通过d31耦合作用会同时产生沿1、2方向的横向伸缩振动;当电场E与极化方向P相垂直时,压电陶瓷会在d15作用下激发出剪切振动[11].

图2 压电陶瓷的振动模式

Fig.2 Vibration modes of piezoelectric ceramic

压电叠堆是由压电陶瓷片、内部电极和外部电极组成,其中陶瓷片与绝缘层交替排列,整体结构可在低压驱动下得到较大的位移输出与力输出.本文设计采用d33振动模式,沿着压电叠堆中陶瓷的极化方向施加电场,将会产生与极化方向平行的线性伸缩变形.对于叠层型压电陶瓷的使用,工作频率设置在谐振点上会导致驱动信号与压电陶瓷动作存在较大的差异,因此为了使叠堆的形变量与施加电压幅值呈线性关系,所使用的激励频率应远低于叠堆的谐振频率.

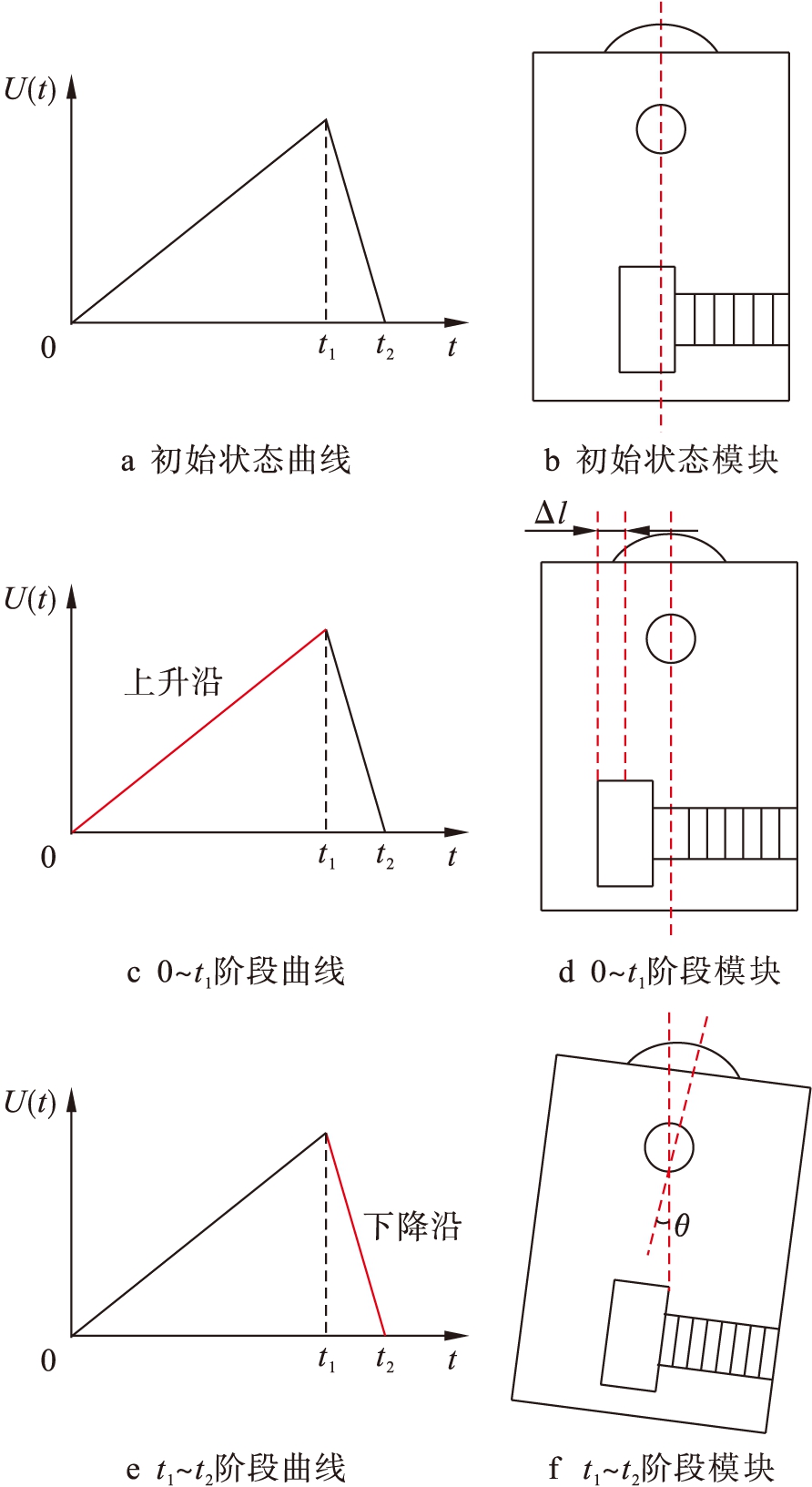

沿着压电陶瓷的极化方向,施加锯齿波信号驱动.在周期锯齿信号的驱动下,整体结构不断地重复如图3所示的工作步骤:

1) 初始阶段.无电场激励,压电元件保持初始长度,主模块和配重模块都处于静止状态,无初速度.

2) 0~t1阶段.在锯齿波上升沿驱动下,由于逆压电效应的作用,压电元件产生机械变形、缓慢伸长,带动配重模块以微小的速度向前伸长一个位移.此时接触面的静摩擦力足以克服配重模块的惯性冲击力,因此主模块不发生运动[12].

3) t1~t2阶段.随着下降沿电压的急速减小,压电元件迅速缩短.当配重模块的惯性冲击力大于主模块与U型夹之间的最大静摩擦力时[13],主模块在惯性冲击下绕轴旋转.因为摩擦阻力的存在,旋转速度会逐渐减小直到旋转停止,在此过程中会产生一个固定步进角度.

图3 驱动结构工作过程分析

Fig.3 Operation process analysis of driving structure

2 驱动系统模型简化

根据压电叠堆的动态特性,可将压电叠堆近似简化为一个质量![]() 弹簧

弹簧![]() 阻尼震荡系统,该模型所对应的动力学方程为

阻尼震荡系统,该模型所对应的动力学方程为

(1)

F=k0αeU(t)

(2)

式中:m0为压电叠堆的等效质量;x为给予激励后压电叠堆产生的位移;F为压电叠堆在外加电压下产生的等效冲击力;k0为压电叠堆沿形变方向的等效刚度系数[14];C0为压电叠堆的阻尼系数;α为压电叠堆的线性伸缩系数;U(t)为驱动信号的电压幅值;e为压电常数.

将主模块简化为一根质量为M的均匀刚性杆,配重模块简化为质量m的质量块,并将压电叠堆简化为一个质量为m′、刚度系数为k、阻尼系数为C的线性弹簧.由于M>m≫m′,因此压电叠堆质量可忽略不计.人工眼球驱动系统的简化力学模型对应的动力学方程为

(3)

式中:θ为刚性杆的旋转角度;x1为刚性杆端点的位移;x2为质量块的位移;Δx为x2与x1的位移差;J为刚性杆的转动惯量;f为刚性杆在转动过程中受到的滑动摩擦力;R为运动半径.

刚性杆在单次步进式转动时,其端点处运动轨迹为一段微小弧线,其弧长远小于运动半径R.因此可近似为一段微位移x1,对应的旋转角度θ=x1/R.结合牛顿第二定律和刚体定轴转动定律,可将式(3)简化推导为

(4)

针对主模块和U型夹相互接触而产生的摩擦力f0,设计采用了Coulomb摩擦模型.由于压电元件的位移并未足够小到与摩擦界面的预滑动距离(通常是几纳米)相提并论,采用简洁的Coulomb模型已足够精确[15-17],即

f(v)=fcsgn(v)

(5)

fc=μ|fN|

(6)

式中:fN为法向载荷;μ为接触面摩擦系数.f不依赖于相对滑动速度v与接触面积,正比于法向载荷fN.

3 仿真模型搭建与结果分析

本文利用MATLAB的Simulink仿真工具搭建了旋转型惯性冲量式压电执行器的驱动仿真模型.主模块体积为101.25 cm3,选取铝作为材质.微型镜头质量约为30 g,因此主模块部分的整体质量约为303.38 g.钢质配重模块体积为380 mm3,质量为3 g.压电叠堆的面内中心到定位沉孔所在的转动轴心垂直距离为7.3 mm,微镜头最外端到定位沉孔所在的转动轴心垂直距离为35.8 mm,因此最外端转动线速度约为仿真测得刚性杆端点转动线速度的5倍.压电驱动元件为美国Thorlabs公司生产的带两个平面端帽的分立式压电叠堆(型号为PK4FQP2).在无负载状态下其一阶纵向振动的固有频率为70 kHz,工作电压范围为0~150 V,最大行程为20 μm;在150 V激励下最大驱动力为1 000 N.

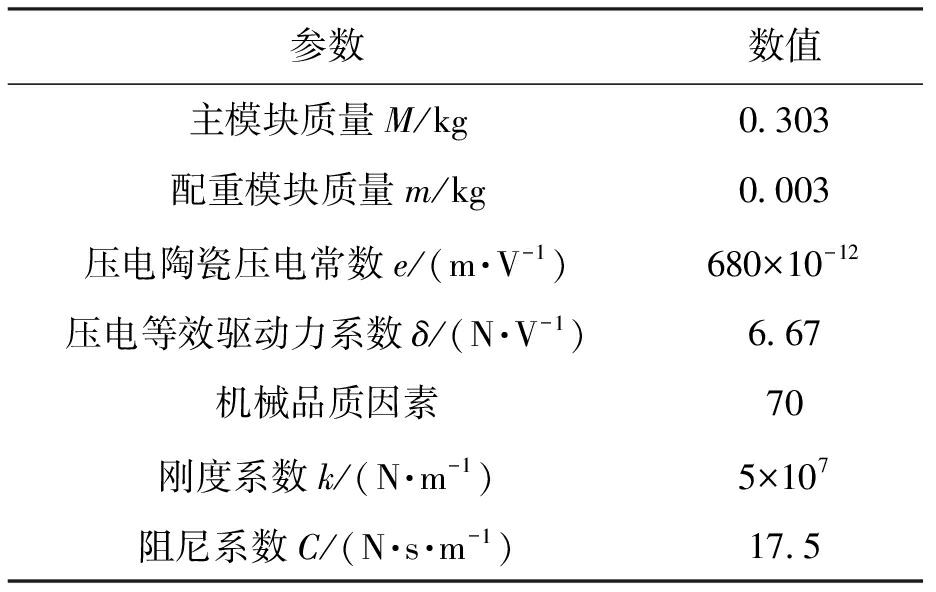

仿真模型设置所需的其他参数(如压电叠堆的等效驱动力系数等)均通过公式计算获得,具体数值如表1所示.采用选择变步长四阶五级Runge—Kutta积分法(ode45)计算位移,相对误差限度设置为0.001,绝对误差限度由算法在积分过程中自动调整.

表1 仿真模型各类参数设置

Tab.1 Parameter settings of simulation model

参数数值主模块质量M/kg0.303配重模块质量m/kg0.003压电陶瓷压电常数e/(m·V-1)680×10-12压电等效驱动力系数δ/(N·V-1)6.67机械品质因素70刚度系数k/(N·m-1)5×107阻尼系数C/(N·s·m-1)17.5

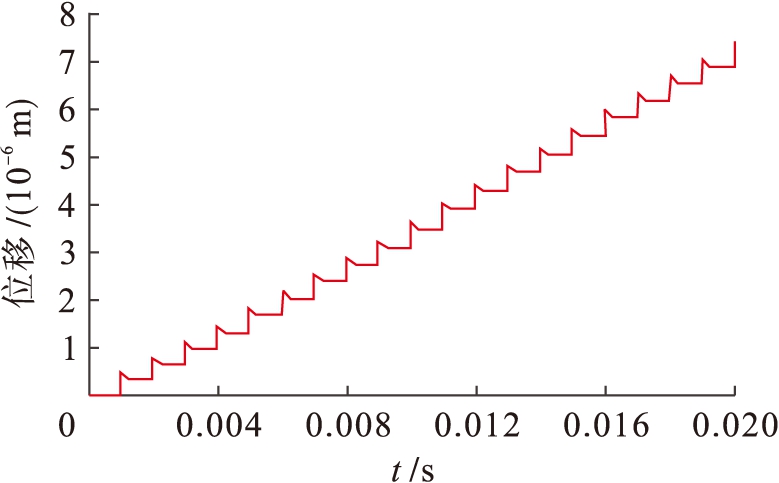

在设定的激励信号电压幅值为125 V、频率为1 kHz、上升沿占一个周期的95%且滑动摩擦力fc为10 N的条件下,观测0.02 s得到的模型刚性杆端点的位移结果如图4所示.在周期性锯齿波信号的驱动下端点位移始终呈现阶梯式上升,此结果证明了主模块随压电元件的周期性伸缩振动做单一方向上的步进式旋转,该驱动方案具有理论可行性.

图4 简化模型端点的位移曲线

Fig.4 Displacement curve of simplified model endpoints

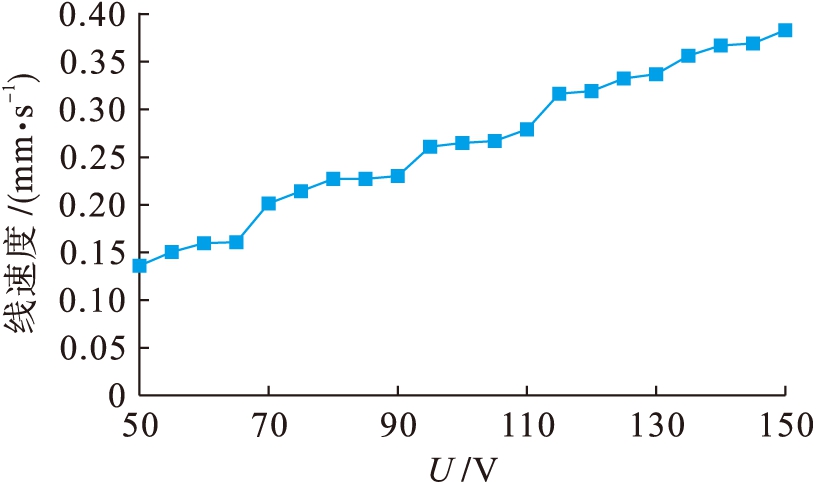

3.1 激励电压对驱动系统的影响

设定激励频率为1 kHz、锯齿波上升沿占周期比为0.95、滑动摩擦力为10 N、观测时间为0.02 s.在[50 V,150 V]的电压范围内每间隔5 V取一个观测点进行仿真观测,将端点位移变化数据循环导入MATLAB,采用Polyfit函数对位移曲线做线性拟合即可获取刚性杆端点处的转动线速度.端点处转动线速度随电压的变化情况如图5所示,在该范围内,端点处的转动线速度随着电压的增大而逐渐增大.

由于压电陶瓷存在迟滞现象,且激励电压越大,其非线性特性会越突出,因此在搭建实体设备进行测试时,根据所选的压电陶瓷产品特性,选取115~125 V作为工作电压,既能够保证有稳定的工作状态,又可以搭配SGS闭环控制系统较好地控制非线性干扰.

图5 转动线速度随电压变化曲线

Fig.5 Changing curve of rotary linear speed in relation with voltage

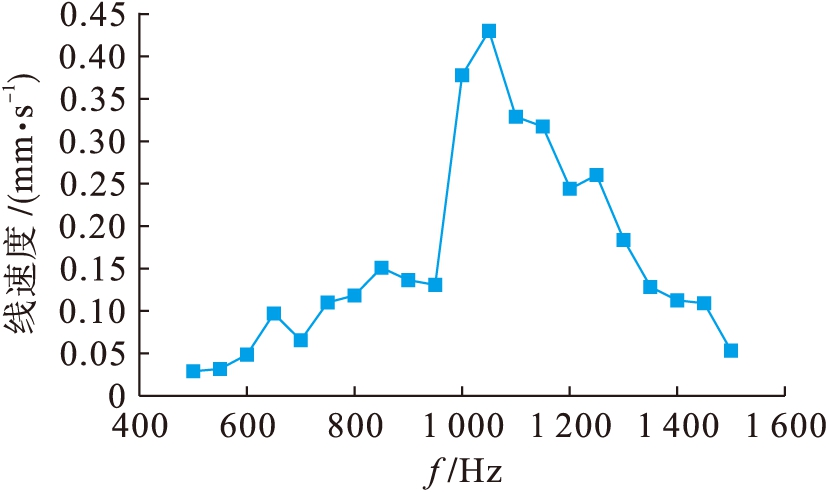

3.2 激励频率对驱动系统的影响

取激励电压为125 V,在锯齿波上升沿占周期比为0.95、滑动摩擦力为10 N、观测时间为0.02 s的条件下,在[500 Hz,1 500 Hz]的频率范围内每间隔50 Hz取一个频率点进行仿真观测.所获取的刚性杆端点处转动线速度随频率变化情况如图6所示,端点处的线速度在[500 Hz,1 050 Hz]范围内,基本上随着频率的增大而逐渐增大,当激励频率增大至1 050 Hz时测得端点线速度为0.427 mm/s.在[1 050 Hz,1 500 Hz]范围内,端点线速度基本上随着频率的增大而逐渐减小.

图6 转动线速度随频率变化曲线

Fig.6 Changing curve of rotary linear speed in relation with frequency

所选取的压电叠堆产品在大于1 kHz的高频激励下会迅速升温,影响陶瓷的极化,导致其性能下降.受到叠堆的温度特性影响,在实际测试过程中为保证较稳定的工作状态,选取800~1 000 Hz作为激励信号频率.

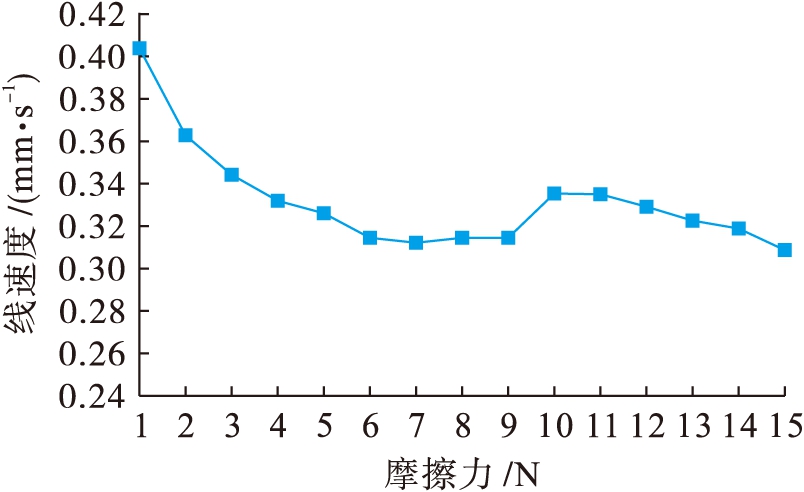

3.3 滑动摩擦力对驱动系统的影响

滑动摩擦力的大小与U型夹和主模块间的预压力相关,设定激励电压为125 V、激励频率为1 kHz、锯齿波上升沿占周期比为0.95、观测时间为0.05 s.在[1 N,15 N]范围内取多个观测点进行仿真观测,获取的端点转动线速度随摩擦力变化情况如图7所示.在该范围内,随着摩擦力的增大,转动线速度整体上基本呈现下降趋势.当滑动摩擦力减小至2 N时,端点的转动线速度达到0.362 mm/s,对应的微镜头外端线速度为1.810 mm/s;当滑动摩擦力减小至1 N时,端点的线速度达到0.405 mm/s,对应的微镜头外端线速度为2.025 mm/s.

图7 转动线速度随滑动摩擦力变化曲线

Fig.7 Changing curve of rotary linear speed in relation with sliding friction

3.4 上升沿占周期比对驱动系统的影响

锯齿波驱动信号的上升沿占周期比会直接影响执行器的驱动效果,上升沿占比过高,会导致执行器无法实现步进式驱动;占比过低,会导致惯性冲击力不足,驱动速度过于缓慢.在上述实验选定的最适于实际测试的电压范围[115 V,125 V]与最佳频率范围[1 050 Hz,1 500 Hz]内,选取多个数据点,改变所设定的初始电压值与频率值进行多次仿真.仿真结果表明,在当前频率范围内,当上升沿占周期比高于0.96时,不能获得步进式上升的稳定位移曲线,无法满足驱动要求;上升沿占周期比低于0.86时,位移曲线趋于平缓,驱动速度过慢.

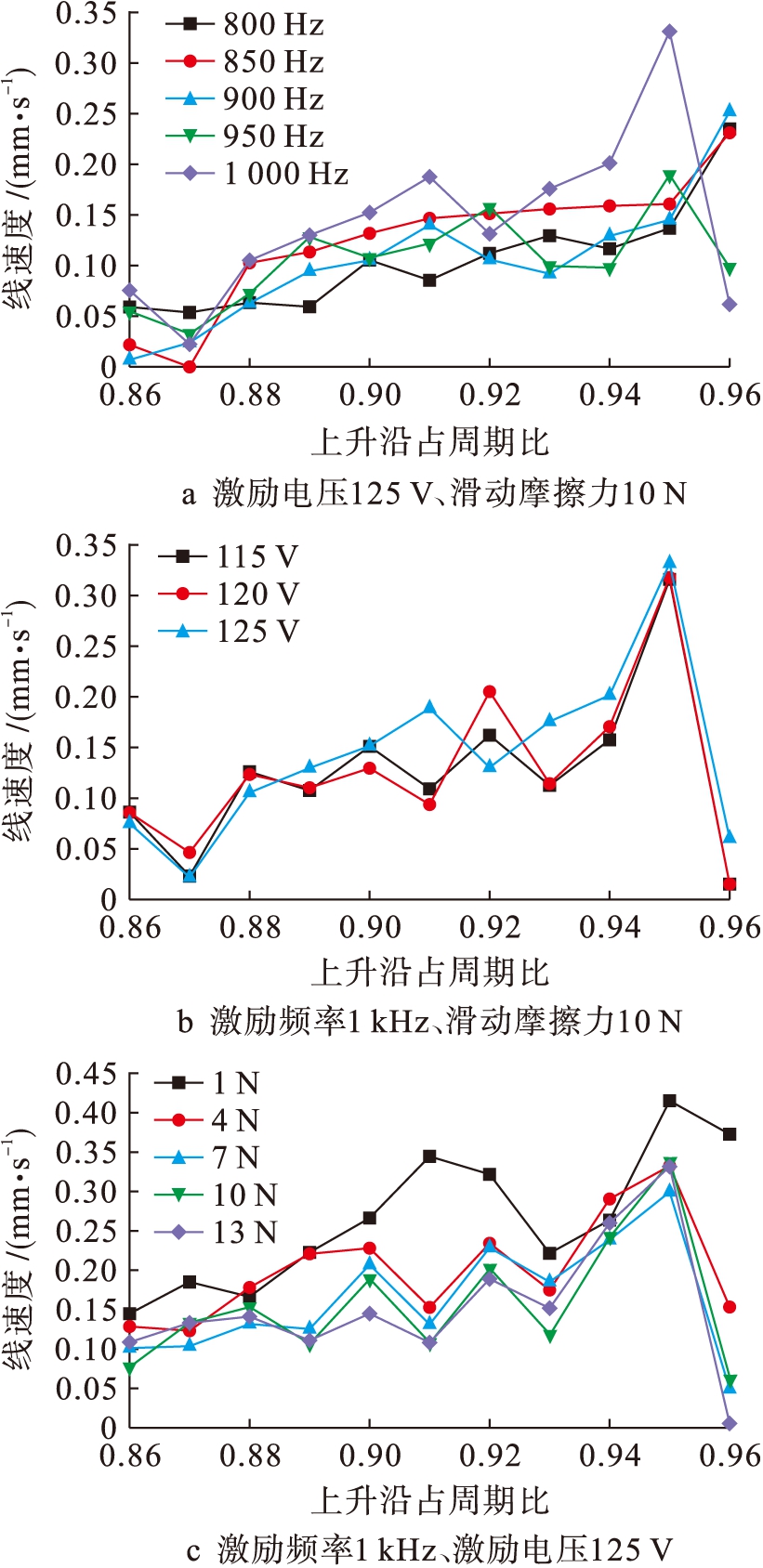

在[0.86,0.96]取值范围内,每间隔0.01取一个测试点,观测时间为0.02 s,多次仿真观测在不同的初始条件下最佳周期比是否有变化.所获取的端点线速度随上升沿占周期比的变化曲线如图8所示.

保持激励电压为125 V、滑动摩擦力为10 N不变,选取5个频率点进行观测,其结果如图8a所示.在950 Hz与1 000 Hz的激励下,最佳上升沿占周期比为0.95,此时端点线速度达到峰值;在其余观测频率的激励下,最佳上升沿占周期比为0.96.在相同的激励电压下,主模块受到冲击后减速至停止旋转这一过程所耗费的时间t0固定,激励频率越高,上升沿所占时间t1越小,为保证t0始终小于t1,需适当调大上升沿占周期比.

保持激励频率为1 kHz、滑动摩擦力为10 N不变,选取3个电压点进行观测,其结果如图8b所示.在选定的电压范围内,激励电压的变化对最佳上升沿占周期比暂未造成较大影响.当激励电压为125 V、上升沿占周期比为0.95时,端点转动线速度达到峰值0.332 mm/s,对应的微镜头外端线速度为1.660 mm/s.

图8 转动线速度随上升沿占周期比变化曲线

Fig.8 Changing curve of rotary linear speed in relation with rising edge ratio in one period

保持激励频率为1 kHz、激励电压为125 V不变,在[1 N,13 N]范围内选取5个摩擦力数据点进行观测,其结果如图8c所示.在选定范围内,摩擦力的变化对最佳上升沿占周期比暂未造成较大影响.当滑动摩擦力为1 N、上升沿占周期比为0.95时,端点转动线速度达到峰值0.415 mm/s,对应的微镜头外端线速度为2.075 mm/s.

4 结 论

文中提出了一种利用旋转型惯性冲量式压电执行器来驱动人工眼球整体结构的设计方案.同时,本文使用控制变量法探究驱动信号的上升沿占周期比、激励电压、激励频率和滑动摩擦力对旋转速度的影响.通过对主模块线速度变化的曲线图进行分析,可获取各类参数的最佳测试范围,为之后搭建实体驱动系统奠定了理论基础.由于采用压电叠堆作为驱动原件,该驱动结构的单次步进位移为微米级,精度高、响应快,可实现精确跟踪与定位;同时相较于电磁驱动,压电叠堆驱动的功耗偏低,且结构紧凑有利于实现跟踪设备的微型化.

后续可以通过改进结构设计和材料选型来减轻主模块质量、适当增大配重模块质量、优化叠堆选型,并引入超声减摩技术来实现滑动摩擦力的减弱,从而提高整体的运行速度.

[1]周恩浩,李玉玲,何均健.基于物联网的网络控制器设计 [J].沈阳工业大学学报,2019,41(4):417-421.

(ZHOU En-hao,LI Yu-ling,HE Jun-jian.Design of network controller based on Internet of Things [J].Journal of Shenyang University of Technology,2019,41(4):417-421.)

[2]杜川,付会凯.基于励磁调压特性的交流同步电机强励控制 [J].沈阳工业大学学报,2017,39(2):127-131.

(DU Chuang,FU Hui-kai.Forced excitation control of AC synchronous motor based on excitation regulation characteristics [J].Journal of Shenyang University of Technology,2017,39(2):127-131.)

[3]王开放,张晓林.仿生双眼的立体视控制系统 [J].电子设计工程,2018,26(6):1-6.

(WANG Kai-fang,ZHANG Xiao-lin.Stereopsis control system of bionic binocular [J].Electronic Design Engineering,2018,26(6):1-6.)

[4]何航.仿生眼用两自由度混合式步进电机及其驱动系统研究 [D].济南:山东大学,2019.

(HE Hang.Research on 2-degree-of-freedom hybrid stepping motor and its driven system for the bionic eye [D].Jinan:Shandong University,2019.)

[5]魏章波,吴凤英,席金强,等.基于单目视觉的球形电机转子方位测量方法 [J].电测与仪表,2019,56(22):95-102.

(WEI Zhang-bo,WU Feng-ying,XI Jin-qiang,et al.A method of the rotor orientation measurement for spherical motor based on monocular vision [J].Electrical Measurement and Instrumentation,2019,56(22):95-102.)

[6]李冲,许立忠,高立超,等.压电微传动电机发展综述 [J].微特电机,2016,44(3):71-75.

(LI Chong,XU Li-zhong,GAO Li-chao,et al.Overview of micro piezodrive motors [J].Small and Special Electrical Machines,2016,44(3):71-75.)

[7]姜银方,刘兵,雷玉兰,等.超磁致伸缩换能器的数值模拟及试验研究 [J].电子科技,2019,32(9):37-41.

(JIANG Yin-fang,LIU Bing,LEI Yu-lan,et al.Numerical simulation and experimental study of the magnetostrictive transducer [J].Electronic Science and Technology,2019,32(9):37-41.)

[8]张铁民,李晟华,梁莉,等.宏微直线压电电机微驱动机构设计与分析 [J].振动.测试与诊断,2017,37(4):692-697.

(ZHANG Tie-min,LI Sheng-hua,LIANG Li,et al.Design and analysis of a macro-micro linear piezoelectric motor micro driven mechanism [J].Journal of Vibration,Measurement & Diagnosis,2017,37(4):692-697.)

[9]赵冉,卢全国.磁致伸缩惯性冲击电机建模与仿真 [J].系统仿真学报,2016,28(7):1547-1551.

(ZHAO Ran,LU Quan-guo.Modeling and simulation of magnetostrictive impact drive mechanism [J].Journal of System Simulation,2016,28(7):1547-1551.)

[10]马铱林,赵建勇.悬臂梁式压电振动能量俘获装置输出功率分析与建模 [J].电测与仪表,2018,55(1):91-97.

(MA Yi-lin,ZHAO Jian-yong.Analysis and modeling of output power of cantilever piezoelectric vibration energy harvester [J].Electrical Measurement and Instrumentation,2018,55(1):91-97.)

[11]李冲.面内振动旋转型压电电机研究 [D].上海:上海交通大学,2017.

(LI Chong.Research on rotary piezoelectric motor using in-plane vibrations [D].Shanghai:Shanghai Jiao Tong University,2017.)

[12]周昇,黄卫清,朱华,等.惯性冲击式压电精密定位装置的设计 [J].机械科学与技术,2016,35(7):992-997.

(ZHOU Sheng,HUANG Wei-qing,ZHU Hua,et al.Design of piezoelectric precision positioning device based on inertial impaction [J].Mechanical Science and Technology for Aerospace Engineering,2016,35(7):992-997.)

[13]程光明,陈康,温建明,等.具有偏置结构的非对称惯性压电旋转驱动器 [J].光学精密工程,2016,24(9):2208-2216.

(CHENG Guang-ming,CHEN Kang,WEN Jian-ming,et al.Asymmetrical inertial piezoelectric rotary actuator with bias unit [J].Optics and Precision Engineering,2016,24(9):2208-2216.)

[14]常静静.基于柔性驱动足的并联型压电电机研究 [D].合肥:中国科学技术大学,2019.

(CHANG Jing-jing.Research on bundled piezo-walk motor with adaptive stators [D].Hefei:University of Science and Technology of China,2019.)

[15]赵亚慧.冲击式压电马达建模仿真与激励电路研究 [D].合肥:合肥工业大学,2017.

(ZHAO Ya-hui.Research on modeling simulation and energizing circuit of piezoelectric impact motor [D].Hefei:Hefei University of Technology,2017.)

[16]程光明,邢春美,温建明,等.机械控制式惯性压电旋转驱动器 [J].光学精密工程,2015,23(12):3364-3370.

(CHENG Guang-ming,XING Chun-mei,WEN Jian-ming,et al.Mechanical controlled piezoelectric inertial rotary actuators [J].Optics and Precision Engineering,2015,23(12):3364-3370.)

[17]张铁民,廖贻泳,许志林,等.基于DSP的压电电机的驱动系统性能测试与分析 [J].振动.测试与诊断,2017,37(2):273-278.

(ZHANG Tie-min,LIAO Yi-yong,XU Zhi-lin,et al.Performance test and analysis of piezoelectric motor drive system based on DSP [J].Journal of Vibration,Measurement & Diagnosis,2017,37(2):273-278.)