冷床是棒材生产线重要的辅助设备,主要由输入辊道、上钢装置、冷床本体、卸料装置和输出辊道等设备组成.上钢装置是冷床的关键设备之一,其作用是将精轧后的棒材送上冷床,并满足轧线轧制速度和每小时产能的需求.对于普通规格棒材生产,一般采用裙板式上钢装置,轧制速度可达到18 m/s,而对于小规格棒材生产,最近几年国内多采用高速上钢系统,轧制速度最高达到50 m/s,例如,西马克双转毂高速上钢系统HSD和达涅利高速双通道输送系统HTC[1-2].

对于裙板式上钢装置,制动裙板是上钢装置的核心设备,其运行的稳定性将直接影响到成材率和作业率.制动裙板的液压控制属于多液压缸同步控制问题,对于运行的稳定性和同步精度都有一定要求.然而对于多液压缸同步控制系统,由于结构刚度、负载、摩擦阻力、泄漏量等存在差异,很难实现高精度同步控制.因此,研究满足实际同步精度要求的液压控制系统,具有重要的理论意义和实用价值.

对于多液压缸同步控制问题,国内外技术人员进行了大量研究和实际应用.曹毅[3]提出了带纠偏功能的同步马达控制多缸同步液压控制系统;李敏[4]给出了比例控制的中间罐升降四缸同步液压控制系统;周鑫等[5]针对方坯连铸翻转冷床同步控制,提出了比例阀和同步马达开环控制方案;唐志军等[6]针对预弯机电液比例同步控制系统,提出了基于单轴带负载力补偿的位置速度双闭环控制四轴同步控制策略;李胜永[7]针对锻造液压机双缸同步比例控制系统,采用误差反馈的同步控制结构实现双液压缸同步精确控制;刘芮葭等[8]针对多缸调平液压伺服同步控制系统,提出基于模糊相邻耦合的控制方法,具有较好的同步性能;马长华等[9]针对传统机械同步的不足,提出了基于粒子群算法的PID参数整定方法,达到了很好的同步性能.

制动裙板由液压缸通过连杆机构驱动升降,十几组连杆机构由长轴连接机械同步,要求同步性能好,停位准确可靠,动作响应快,行程周期短.针对长轴连接存在结构挠性和安装间隙造成的结构刚度低、同步性能差,以及制动裙板液压缸动作快、行程短、频繁换向产生的液压冲击等问题,本文提出了两种液压控制原理,现场测试和实践表明,两种液压控制原理都能满足性能要求,较好地解决了同步性能和液压冲击等问题,具有良好的实用价值.

1 裙板式上钢装置结构及工作原理

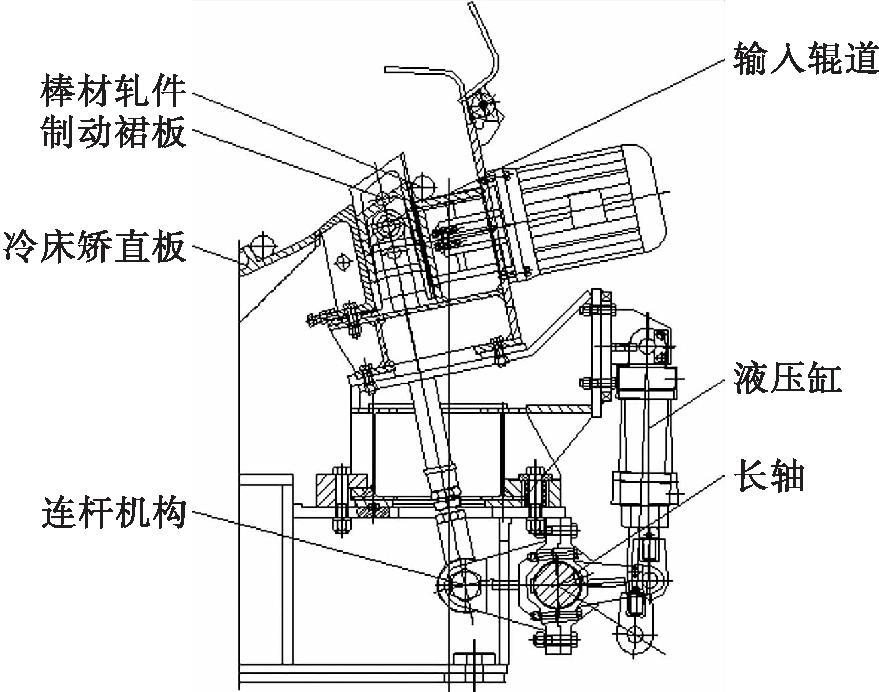

某棒材厂冷床裙板式上钢装置结构如图1所示,主要由液压缸、连杆机构、长轴和制动裙板等组成.制动裙板升降由液压缸通过连杆机构驱动,14组连杆机构均匀布置,通过1根由多个联轴器连接的168 m长的长轴连接,保证14组制动裙板机械同步动作.长轴上设置了3个接近开关,用于检测制动裙板的高、中、低3个工作位置.

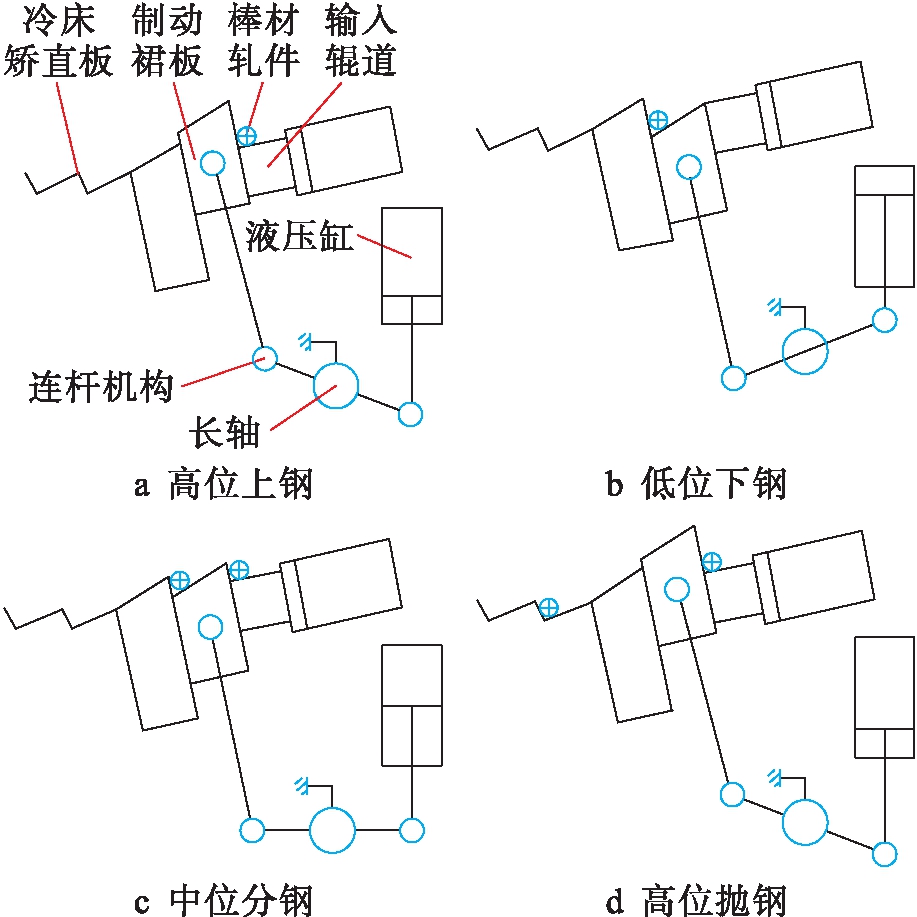

裙板式上钢装置工作原理如下:从最后一架轧机轧制出来的高速棒材轧件经倍尺飞剪剪切后,进入倍尺飞剪出口和冷床入口加速辊道,由于加速辊道速度高于最后一架轧机轧制速度,因此,倍尺棒材轧件在加速辊道上由于速度差,实现前后棒材轧件拉开设定的距离,从而给制动裙板动作创造一个动作周期时间.制动裙板初始位置为高位等待,当前一根棒材轧件全部或者绝大部分进入制动裙板区域时,制动裙板由高位下降到低位,在倾斜辊道上行进的棒材轧件由于重力作用滑到制动裙板上减速并制动,实现了棒材轧件与辊道的分离,此时制动裙板迅速上升到中位,挡住后一根棒材轧件,起分钢作用.延迟后,制动裙板再升到高位,将前一根棒材轧件抛到冷床矫直板第1个齿槽中冷却矫直,完成一个动作周期.工作原理示意图如图2所示.

图1 裙板式上钢装置结构

Fig.1 Structure of delivery unit for braking aprons

图2 工作原理示意图

Fig.2 Schematic diagram of working principle

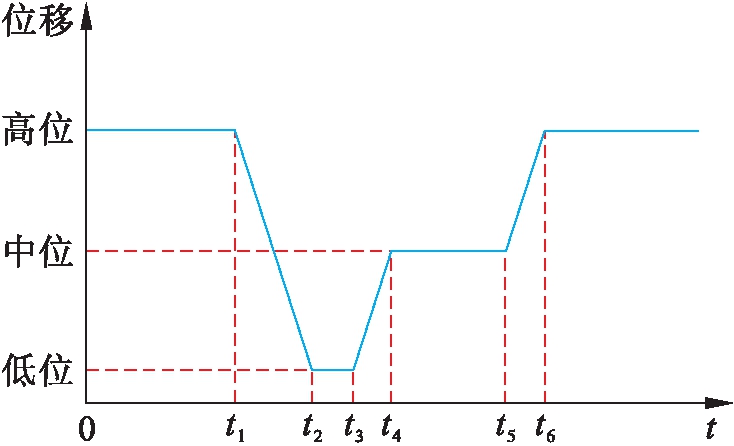

上钢装置位置![]() 动作周期示意图如图3所示.图3中,t1为裙板高位等待时间,t2-t1为裙板从高位下降到低位时间,t3-t2为裙板低位停留时间,t4-t3为裙板从低位上升到中位时间,t5-t4为裙板中位停留时间,t6-t5为裙板从中位上升到高位时间.制动裙板一个动作周期时间约为2 s,棒材轧件速度越高,其动作周期时间就越短.

动作周期示意图如图3所示.图3中,t1为裙板高位等待时间,t2-t1为裙板从高位下降到低位时间,t3-t2为裙板低位停留时间,t4-t3为裙板从低位上升到中位时间,t5-t4为裙板中位停留时间,t6-t5为裙板从中位上升到高位时间.制动裙板一个动作周期时间约为2 s,棒材轧件速度越高,其动作周期时间就越短.

2 制动裙板液压控制原理

制动裙板升降为多缸驱动机械同步运动,属于多液压缸同步控制问题.由于采用长轴连接,存在结构挠性和安装间隙等刚度问题,导致升降不同步.负载变化、每个液压缸的摩擦阻力和泄漏量都不一样,也会导致升降不同步.另外液压缸动作快、行程短、频繁换向会产生液压冲击,对系统运行稳定性和元件使用寿命造成影响.

图3 位置![]() 动作周期示意图

动作周期示意图

Fig.3 Schematic diagram of position-action cycle

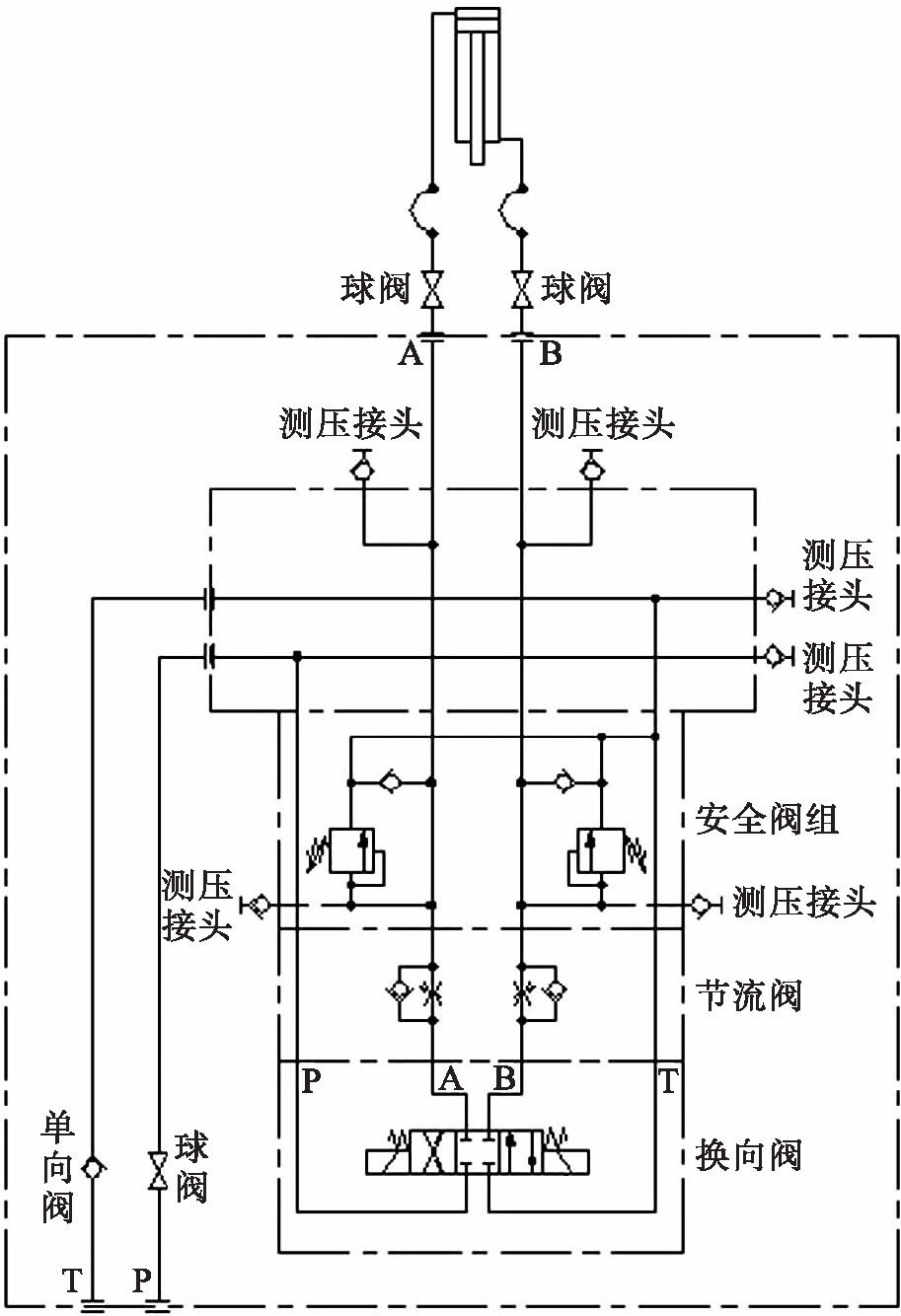

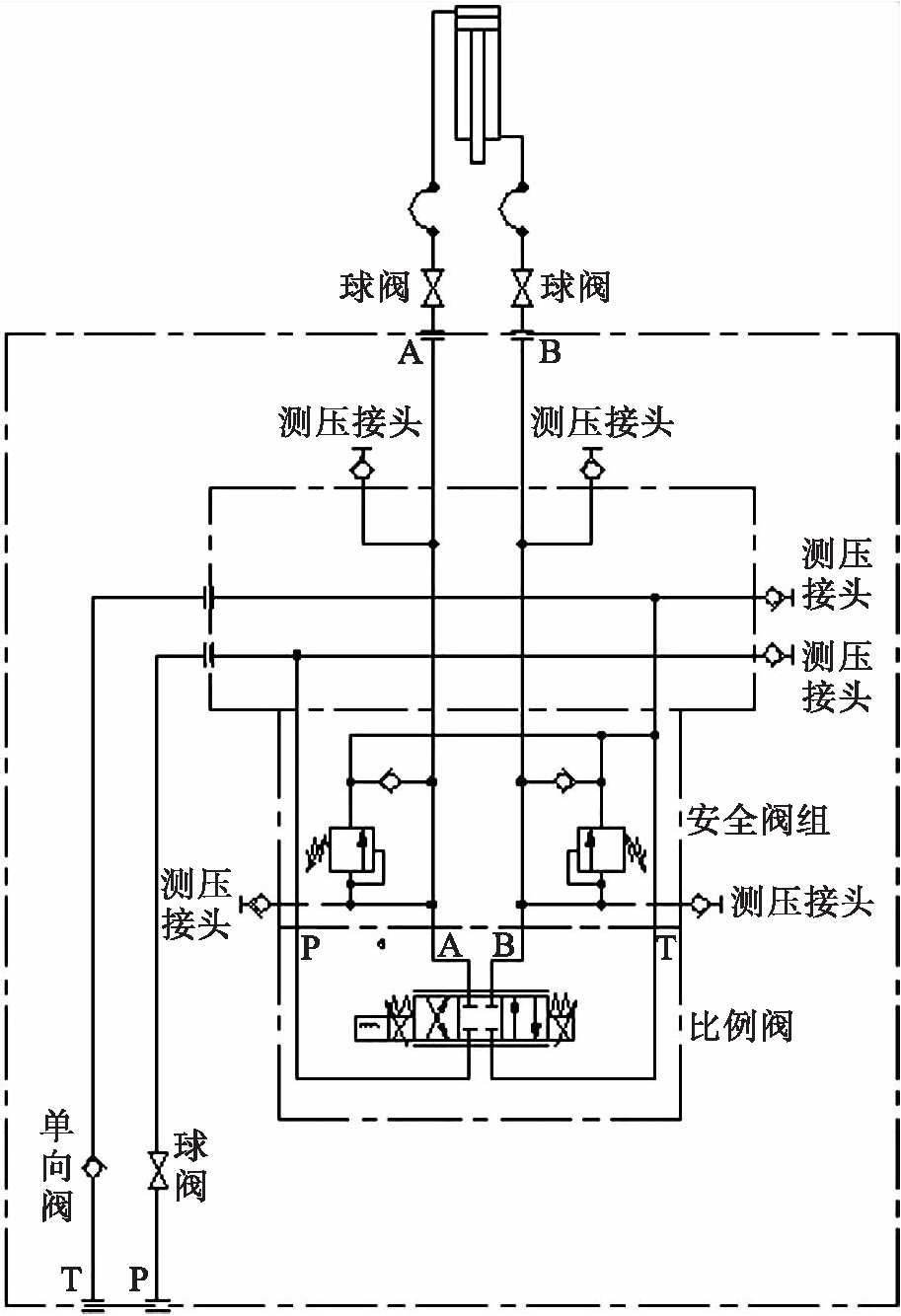

为了解决上述问题,本文着重设计了两种制动裙板液压控制回路,原理图如图4~5所示,其中,图4为常规阀液压控制回路原理图,图5为比例阀液压控制回路原理图.

图4 常规阀液压控制回路原理图

Fig.4 Schematic diagram of hydraulic control circuit of conventional valve

图4中,换向阀选取O型中位机能,换向时间开启为45 ms、关闭为20 ms的电磁换向阀,充分保证制动裙板准确可靠停位和动作响应.节流阀起调速作用,保证制动裙板动作的速度要求.安全阀组起油液超压溢流和低压补油的作用,当液压缸油液压力超过设定压力时,溢流阀溢流,使油液流回回油管道,降低了油液压力冲击,同时也保护了液压阀和液压缸等元件.当某一组换向阀不能正常工作时,由于单向阀的补油作用,使该组液压缸能被动地跟随其他正常液压缸一起动作,消除了反向负载对机械同步长轴的影响,最大限度地保证了制动裙板的同步动作.由于制动裙板机械同步长轴为168 m长,并均匀设置了14组液压控制回路,在该距离下,液压站提供的油源很难保证远端液压控制回路及时供油,因此,为了避免远端由于供油不足、速度跟不上而影响长轴机械同步,从液压站出来的主管路(压力油和回油管路)要铺设到14组液压控制回路中间位置后再分别向两端进行铺设连接对应回路,在14组液压控制回路两端以及中间位置均匀布置3组蓄能器,保证液压控制回路及时补油,降低油液压力冲击,提高液压缸等元件使用寿命.

图5 比例阀液压控制回路原理图

Fig.5 Schematic diagram of hydraulic control circuit of proportional valve

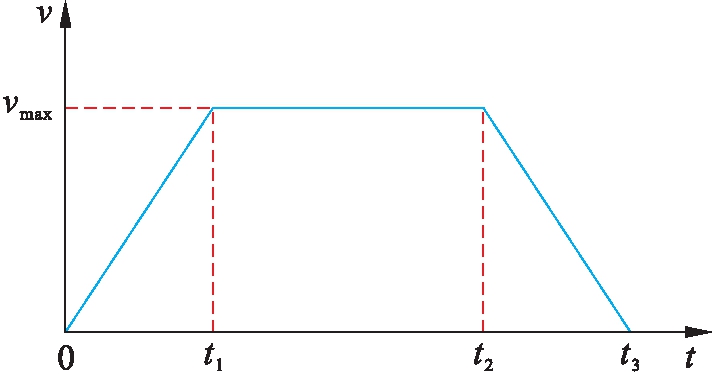

图5中,用比例阀取代图4中的换向阀和节流阀,其他不变.比例阀选取O型中位机能,带阀芯位置电反馈直控式比例方向阀,保证制动裙板准确可靠停位和动作响应.由于比例阀采用了阀芯位置电反馈,构成阀芯位移闭环控制,使阀芯位移只取决于输入信号,阀输出流量取决于给定信号和阀口两端的压差,有效提高了液压缸同步性.另外,通过调节比例阀输入信号,可以有效地调整液压缸两端的缓冲,提高液压缸的使用寿命.比例阀控制液压缸速度曲线如图6所示.图6中,0~t1为加速段,t1~t2为匀速段,t2~t3为减速段,vmax为180 mm/s.

图6 比例阀控制液压缸速度曲线

Fig.6 Speed curve of hydraulic cylinder controlled by proportional valve

两种液压控制回路设计各有优缺点,常规阀液压控制回路比较实用,电气控制简单,容易维护,性价比高,但是在同步精度、停位控制精度、抗负载和油液温度变化以及缓解压力冲击上相对较差;比例阀液压控制回路在同步精度、停位控制精度上相对较好,可以有效缓解油液压力冲击提高元器件使用寿命,但是电气控制复杂,日常维护要求高,投资大.由于制动裙板在同步精度以及停位控制精度方面要求不是特别高,负载变化也不大,两种设计液压控制回路均能满足要求,因此可根据实际情况进行选择.

以上两种液压控制回路设计均是分别独立控制每组制动裙板,针对小型冷床,制动裙板组数较少,液压控制回路设计可以采用电液换向阀加二通调速阀和桥式整流回路的集中控制回路,由每个二通调速阀和桥式整流回路分别调节每组制动裙板.由于二通调速阀本身带有压力补偿器,可以保持油液流量的恒定,而与压力和温度无关,具有抗负载和油液温度变化的能力,因此,在同步精度控制上,集中控制回路要优于独立控制的常规阀液压控制回路.选择电液换向阀需要注意换向时间和最高切换频率,需满足制动裙板动作周期和换向频率的要求.制动裙板升降为机械同步,液压控制回路设计上不宜再选用同步马达控制,同步马达本身属于刚性同步[10],机械同步也属于刚性同步,两者相加,或者加速不同步,或者相互制约,导致设备运行异常,产生振动和噪音,使液压系统发热量增加,加速设备损坏.对于控制性能要求更高的冷床制动裙板,则需取消机械同步长轴,采用电液比例闭环同步控制技术,在每个液压缸上设置位移传感器,单独采用比例阀闭环控制,再分组进行闭环同步控制,比例阀采用H型中位机能,以满足性能要求.

3 现场调试及测试结果

本文以常规阀液压控制回路在某棒材厂实际应用为例,进行了现场调试.制动裙板同步长轴由于安装产生的同轴度误差,以及本身的结构挠性,其机械同步性能相对较差,为了保证机械同步性能,减少液压缸及液压元件由于本身特性差异对同步长轴运动反向阻力的影响,现场调试时,根据14组制动裙板机构,分别脱开制动裙板长轴联轴器连接,根据设计要求先调好某一组制动裙板升降动作,再以此为参照点,分别调节其余组制动裙板升降动作,并固定相应的联轴器连接,使14组制动裙板升降动作全部机械同步,最后保证14组换向阀同时得电与失电,使换向阀输出一致,保证制动裙板升降动作同步.

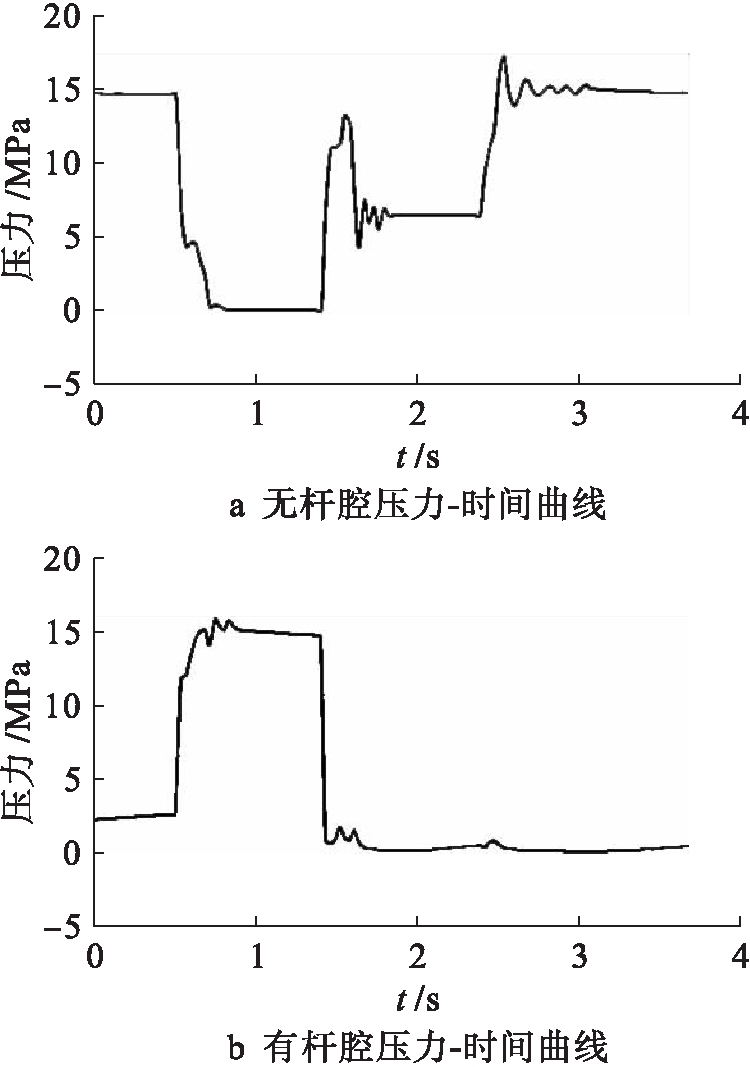

制动裙板升降动作非常频繁,正常生产情况下平均每天动作次数约为15 000次,换向阀需要频繁换向.在换向阀突然换向过程中,油液由于能量转换而产生液压冲击,另外,当液压缸突然停止运动时,负载及执行机构惯性作用力也会引起液压冲击.为了降低液压冲击,在14组液压控制回路两端以及中间位置均匀布置了3组蓄能器,利用蓄能器吸收液压冲击,使压力不会剧增,有效减轻液压冲击对液压缸、阀等元件的损害.制动裙板液压缸工作压力为14 MPa,经过现场测试,液压缸两腔最大冲击压力约为17 MPa,符合设计要求.现场测试采样曲线如图7所示.采样周期为30 ms,动作周期约为2.5 s,各位置停留和动作时间非常短,压力峰值出现在裙板由中位上升到高位的过程中,两腔没有出现负压情况.裙板由低位上升到中位,以及由中位上升到高位过程中,由于换向阀迅速换向,负载的变化以及执行机构的运动惯性,无杆腔产生了一定的压力冲击和波动.压力冲击和波动会使腔体磨损和密封损坏,但从曲线上看,压力波动不大,持续时间很短,最后都趋于稳定.

图7 现场测试采样曲线

Fig.7 Sampling curve of spot test

4 结 论

冷床制动裙板液压控制系统在棒材生产线中有着非常重要的作用,其设计的好坏直接影响冷床的正常生产.本文针对制动裙板同步性能差和液压冲击等问题,提出了两种液压控制原理,即常规阀液压控制回路和比例阀液压控制回路.现场测试和实践表明,两种液压控制原理都能满足性能要求,较好地解决了同步性和液压冲击等问题,具有良好的实用价值,为棒材冷床制动裙板液压控制系统的设计、调试和维护提供有益参考.

[1]李继,张朝晖,刘世锋,等.一种裙板式冷床高速上钢技术 [J].轧钢,2017,34(6):42-44.

(LI Ji,ZHANG Zhao-hui,LIU Shi-feng,et al.A new high-speed delivery technology used in skirt-plated cooling bed for bar [J].Steel Rolling,2017,34(6):42-44.)

[2]方针正.高速棒材上钢系统及热机轧制技术的研发与实践 [N].世界金属导报,2020-09-29(B07).

(FANG Zhen-zheng.Research and practice of high speed bar delivery system and hot rolling technology[N].World Metals,2020-09-29(B07).)

[3]曹毅.对同步马达多缸同步液压控制系统的分析及改进 [J].机床与液压,2017,45(4):99-101.

(CAO Yi.Analysis and improvement for synchronous motor control system of multi-cylinder synchronization hydraulic system [J].Machine Tool & Hydraulics,2017,45(4):99-101.)

[4]李敏.中间罐升降液压同步性能分析 [J].冶金与材料,2020,40(1):105.

(LI Min.Analysis of hydraulic synchronous perfor-mance of tundish lifting [J].Metallurgy and Materials,2020,40(1):105.)

[5]周鑫,刘鹃.方坯连铸机翻转冷床液压控制阀台的改进 [J].液压气动与密封,2016,36(5):36-38.

(ZHOU Xin,LIU Juan.Improvement on hydraulic valve station of billet continuous casting machine tilting cooling bed [J].Hydraulics Pneumatics & Seals,2016,36(5):36-38.)

[6]唐志军,许益民.预弯机位置速度双闭环同步控制 [J].机床与液压,2019,47(4):129-132.

(TANG Zhi-jun,XU Yi-min.Double-closed-loop synchronous control of position and speed of pre-bending machine [J].Machine Tool & Hydraulics,2019,47(4):129-132.)

[7]李胜永.锻造液压机双缸同步控制系统研究 [J].液压与气动,2020(7):99-105.

(LI Sheng-yong.Research on the synchronous control system of two cylinders for forging hydraulic press [J].Chinese Hydraulics & Pneumatics,2020(7):99-105.)

[8]刘芮葭,陈凯.多缸调平系统模糊相邻耦合同步控制研究 [J].中国机械工程,2016,27(17):2316-2321.

(LIU Rui-jia,CHEN Kai.Research on fuzzy adjacent coupling synchronization control in multi-cylinder le-veling system [J].China Mechanical Engineering,2016,27(17):2316-2321.)

[9]马长华,朱伟兴,蔡勇刚.基于粒子群算法的信封机同步控制系统设计 [J].沈阳工业大学学报,2019,41(4):433-439.

(MA Chang-hua,ZHU Wei-xing,CAI Yong-gang.Design of synchronous control system of envelope packer based on particle swarm optimization algorithm [J].Journal of Shenyang University of Technology,2019,41(4):433-439.)

[10]左健民.液压与气压传动 [M].北京:机械工业出版社,2016.

(ZUO Jian-min.Hydraulic and pneumatic transmission [M].Beijing:Mechanical Industry Press,2016.)