进入21世纪以来,电力工业发展迅速,对架空电线的需求也迅速增长.高导电性硬铝导线的电导率比传统钢芯硬铝要高0.8%~3%,可以改善导电载流,减少传输线路的电阻损失;除此之外,在全寿命周期方面,高导电性硬铝导线具有明显的经济优势[1].但是对于材料来说,力学性能和电导率是一对矛盾因素,所以在达到标准力学性能的同时,尽可能提高铝合金的电导率一直是研究的热点.现如今通常采用微合金化结合热处理来达到提高铝合金的力学性能及电导率的目的.稀土元素对铝合金改性具有明显效果,对于Al-Mg-Si合金来说,加入Sc可有效细化基体铝合金晶粒[2],提高铝合金性能,但是由于Sc元素价格昂贵,使其应用范围不广.相关研究[3]发现,微量Er可以达到与Sc元素类似的效果,形成Al3Er强化相,而其价格只是Sc的1/80.刘东雨等[4]对添加Er元素的纯铝组织及性能进行研究后发现,Er元素可在一定程度上细化合金的铸态组织,改善合金耐热性能,同时不会明显降低合金电导率.不同热处理方式同样会对铝合金的性能产生明显影响.杨林等[5]研究发现,与T6时效处理相比,Al-6Zn-2Mg-2Cu合金经强化固溶和T76时效处理后,虽然合金硬度无明显变化,但其抗拉强度下降了4.39%,伸长率上升了18.5%.

本文对添加了0.2%Er的Al-0.7Fe-0.4Mg-0.1Si系铝合金的力学性能及电导率进行了研究,并讨论了550 ℃×1 h水淬+180 ℃×10 h(固溶+单级时效)和550 ℃×1 h水淬+180 ℃×10 h+100 ℃×12 h(固溶+双级时效)两种热处理方式对铝合金力学性能及电导率的影响.

1 材料与方法

实验所用合金的名义成分和实际成分分别如表1、2所示.熔炼前将纯度为99.99%(质量分数)的高纯铝、Al-Fe中间合金(w(Fe)=20%)、Al-Cu中间合金(w(Cu)=50%)、Al-Si中间合金(w(Si)=26%)、Al-B中间合金(w(B)=3%),Al-Er中间合金(w(Er)=10%)与工业纯镁、纯锌预热,再将高纯铝、Al-Fe、Al-Si、Al-Er中间合金加入涂有氧化锌涂料的坩埚中进行熔炼,熔炼温度为780 ℃,再依次加入Al-Cu、Al-B中间合金,最后将纯镁和纯锌用铝箔纸包好加入合金熔液中,随后保温待合金全部熔化,依次进行精炼、除气、清渣等处理后,采用底注方式将合金液浇入预热至200 ℃、直径为130 mm的金属型模具中,得到尺寸为φ130 mm×100 mm的铝合金铸锭.分别从铸锭的平行高度取上、中、下三个部分进行铸态组织分析以及力学性能与电导率测试.在合金中部1/2半径处切取试样分别进行两种热处理.利用RigakuD/max2400衍射仪对合金进行XRD分析.利用体积分数为0.5%的氢氟酸水溶液+Keller腐蚀剂(1%HF+1.5%HCl+2.5%HNO3+95%H2O)对合金试样的显微组织进行腐蚀.采用日立SU8010N型冷场发射扫描电镜和Oxford Instruments NordlysNano仪器对合金进行组织与成分分析.利用WDW-100型电子万能拉伸试验机进行拉伸试验来测定铸态及热处理后铝合金的力学性能,拉伸速率为20 mm/min.采用涡流法,利用D60K数字金属电导率测量仪对热处理前后合金的电导率进行测定.

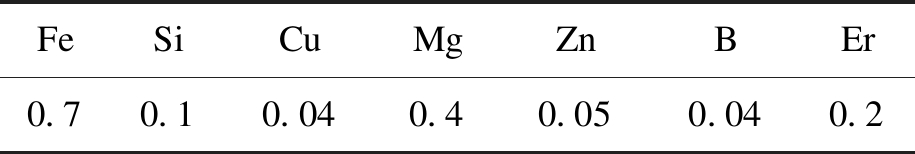

表1 合金名义成分(w)

Tab.1 Nominal compositions of alloy (w) %

FeSiCuMgZnBEr0.70.10.040.40.050.040.2

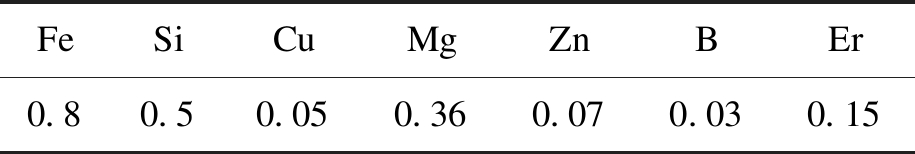

表2 合金实际成分(w)

Tab.2 Actual compositions of alloy (w) %

FeSiCuMgZnBEr0.80.50.050.360.070.030.15

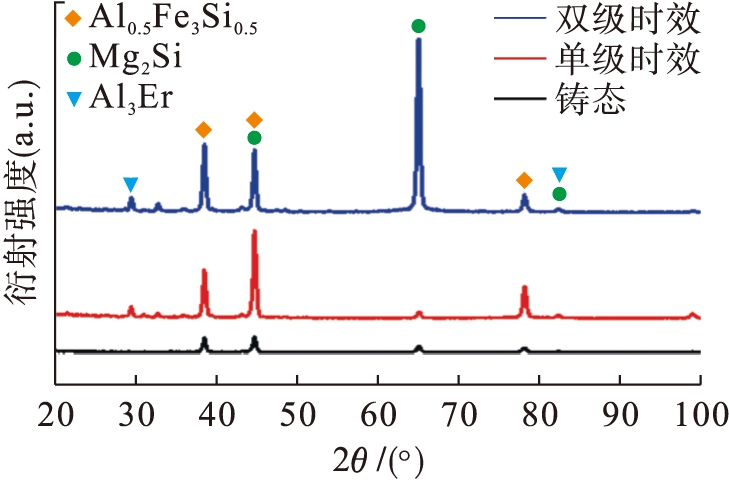

2 固溶时效前后组织对比

为了探究自设计成分铝合金的相组成,对合金进行了XRD分析,结果如图1所示.由图1可知,铸态组织中主要含有Mg2Si、Al0.5Fe3Si0.5和Al3Er相.单级时效处理后,析出相Mg2Si、Al0.5Fe3Si0.5和Al3Er相的衍射峰相比铸态合金明显变强,说明单级时效处理后析出相数量增加.与单级时效处理相比,双级时效处理后Al0.5Fe3Si0.5相峰明显变强,且由于该相较硬,故而将显著提高铝合金的力学性能.

图1 不同状态合金的XRD图谱

Fig.1 XRD spectra of alloy at different states

图2为合金铸态、固溶态和时效态的显微组织.由图2可见,合金铸态组织具有枝晶特征,晶粒较长,第二相沿晶界析出,且呈长棒状,这些第二相在提高合金强度的同时可使合金韧性降低[6].合金经过固溶处理后,部分第二相溶入基体中(见图2d).经时效处理后,晶界上重新析出第二相(见2f、h),析出的第二相接近等轴状,尺寸约为几个微米.此外,与单级时效相比,双级时效处理后,合金中析出的第二相数量增加.

图2 不同状态合金的显微组织

Fig.2 Microstructures of alloy at different states

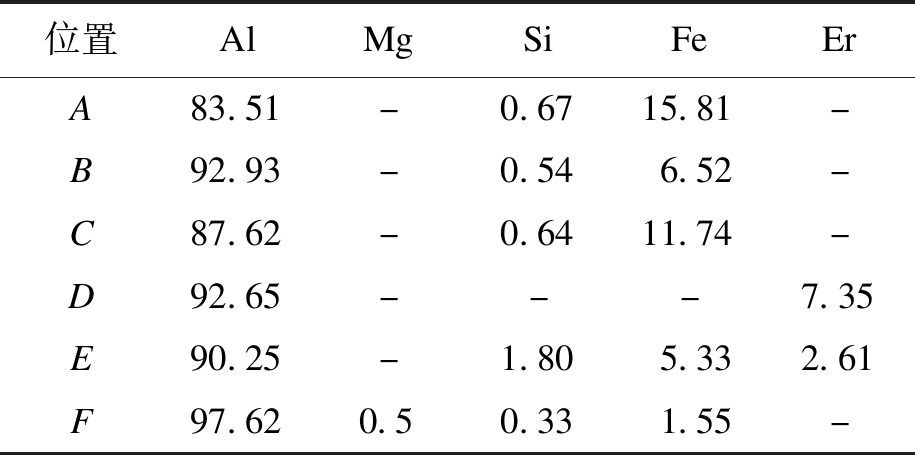

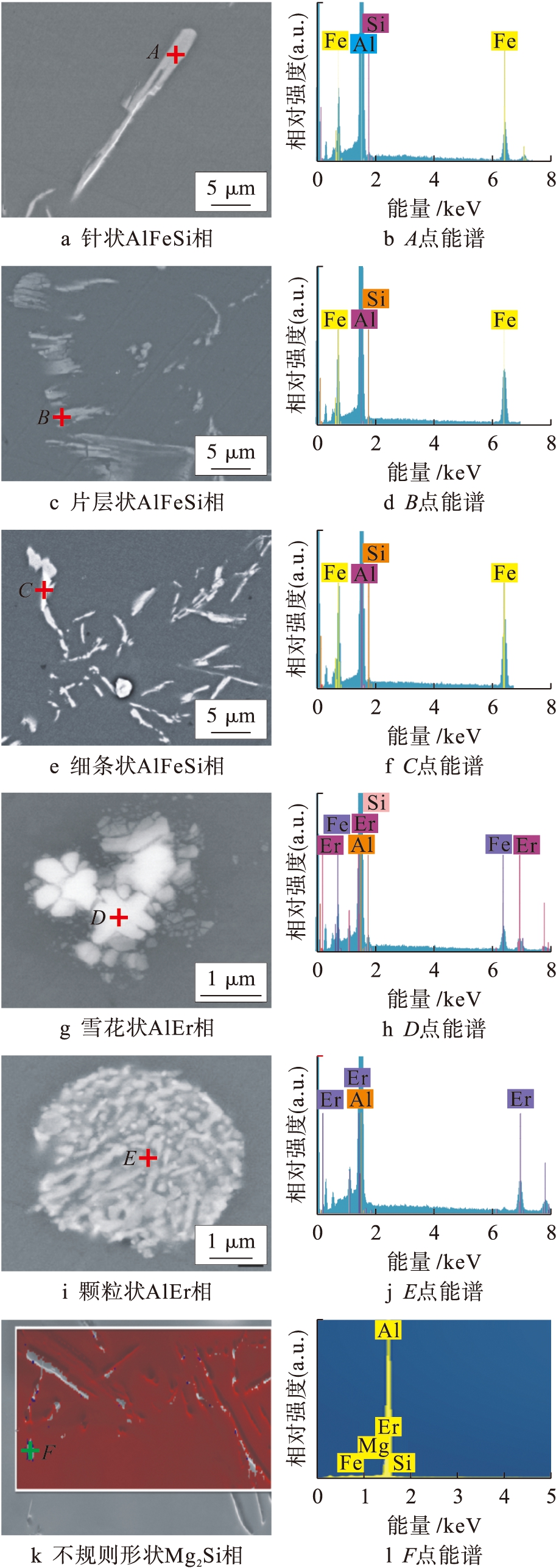

为了进一步观察合金中析出相的组织特征与变化特点,对合金中的第二相进行了显微组织观察与能谱分析,结果如图3和表3所示,且表3中数据为原子分数.

表3 图3中各点能谱分析结果

Tab.3 Results of energy spectrum analysis on respective points in Fig.3

位置AlMgSiFeErA83.51-0.6715.81-B92.93-0.546.52-C87.62-0.6411.74-D92.65---7.35E90.25-1.805.332.61F97.620.50.331.55-

Al0.5Fe3Si0.5相的几种典型形貌为针状、片层状和细条状,这三种形貌的Al0.5Fe3Si0.5相均存在于晶界上,且为晶界粗大第二相的主要组成部分(见图3a、c、e).Al3Er相形貌为雪花状和颗粒状(见图3g、i),且颗粒状Al3Er相尺寸较大.Er元素加入铝合金基体后,少部分溶于基体中形成过饱和固溶体,大部分则会聚集在晶界处形成Al3Er粒子,从而起到细化晶粒作用[7].此外,在图3i中发现了AlFeSiEr复杂相,这是因为Er作为稀土元素,表面活性很强,可使固液界面前沿的Si、Fe元素聚集,提高了固液界面前沿液相中Si、Fe的浓度梯度,即增加了成分过冷进而使得晶粒得到细化,所以会出现上述复合相[8].由图3k中Mg2Si相的分布情况和形貌可见,Mg2Si相易在富Fe相周围析出,呈明亮不规则形状且含量较少.同时值得注意的是,沿晶界连续析出的针状AlFeSi相(β-AlFeSi相)较脆且易割裂基体组织,容易在变形过程中产生应力集中,从而降低合金的力学性能.另外也有文献[9]指出,在晶界周围形成的不规则物相易引起晶界上原子畸变的增大,从而增大了合金电阻.

图3 合金中第二相形态与能谱

Fig.3 Morphologies and energy spectra of second phases in alloy

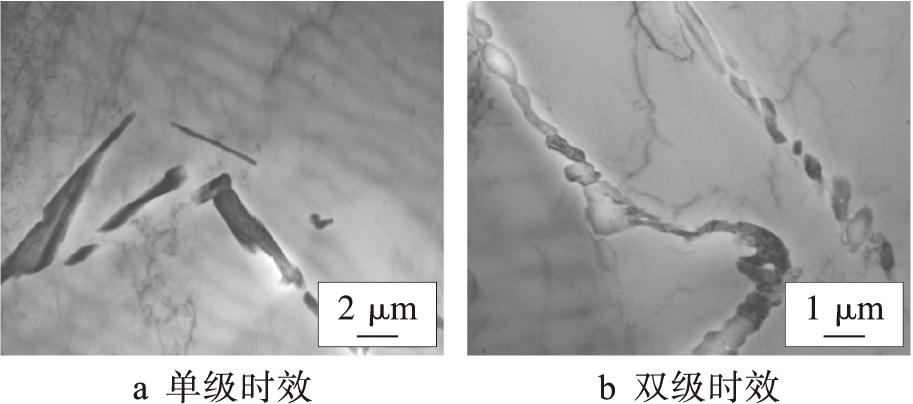

图4为时效处理后AlFeSi相的TEM组织.由图4可见,单级时效后铸态组织中针状AlFeSi相被熔断,尺寸由原来的10 μm缩短为2~5 μm,但仍保留原始的针状组织形态.经过双级时效处理后,β-AlFeSi相沿晶界分布,尺寸进一步减小,并转变为近球形和颗粒状的α-AlFeSi相,其尺寸约为1 μm.AlFeSi相的产生可以由相演变的自由能变化来解释,因体积变化而产生的自由能变化与区域表面变化以及基体或新相的体积失配应变能有关.为了减小界面能,形成的新相存在向更小的体积和表面积演化的趋势.AlFeSi相边缘变得圆滑的演化过程减小了应力集中,从而使合金性能得到提升.由于影响合金力学性能的因素主要为富铁相形态,因此,其尺寸的减小有利于合金力学性能的提高.

图4 不同热处理后AlFeSi相形貌

Fig.4 Morphologies of AlFeSi phase after different heat treatments

综合图2~4可知,初始铸态合金经固溶处理和时效处理后,晶粒原始枝晶特征逐渐消失,晶粒向长轴及等轴胞晶转化.晶界上析出相的形态及分布均有所变化,主要体现在初始网状第二相部分溶入基体,经时效后重新以等轴状析出.初始针状AlFeSi相被熔断,逐渐向短棒状、等轴状转变.

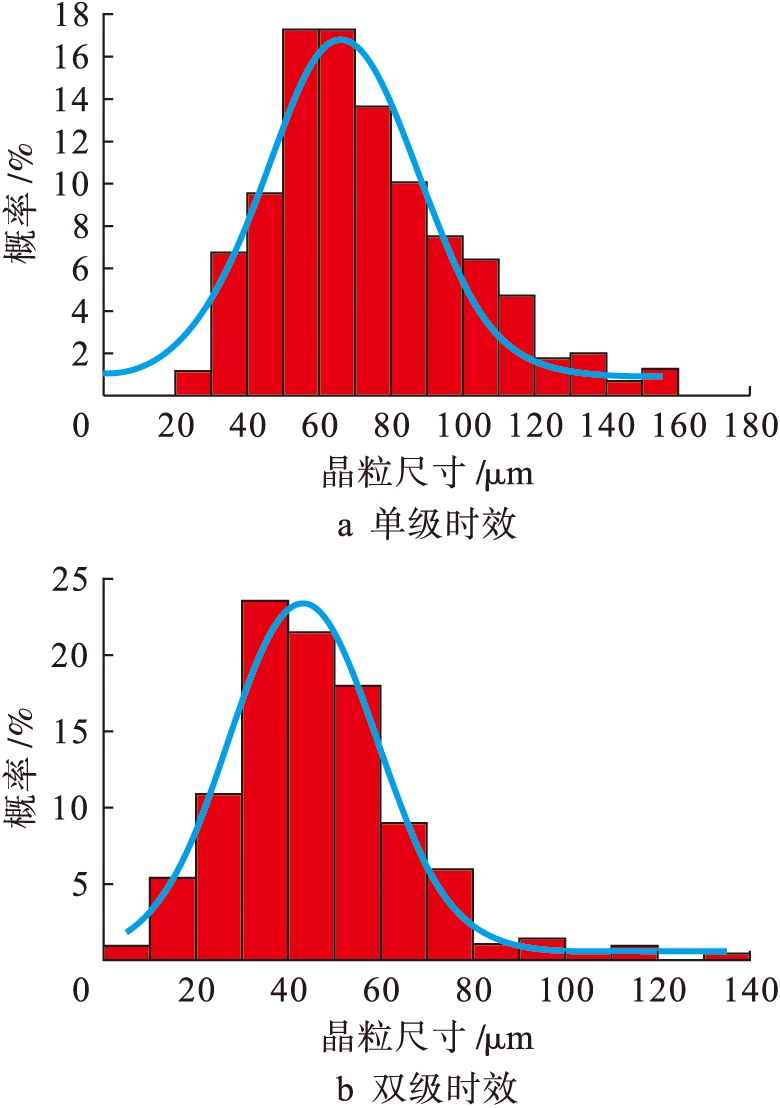

为了进一步研究固溶+时效处理后合金的显微组织特征,采用截距法对组织中的1 000多个晶粒进行统计分析,结果如图5所示.由图5可见,单级时效处理后晶粒尺寸主要分布在60~80 μm附近,双级时效处理后晶粒尺寸主要分布在40~60 μm附近,进一步说明与单级时效相比,双级时效更有利于第二相的析出,使得第二相分布的平均距离减小.

图5 不同热处理后合金的晶粒尺寸分布

Fig.5 Grain size distribution of alloy after different heat treatments

3 固溶时效对力学性能的影响

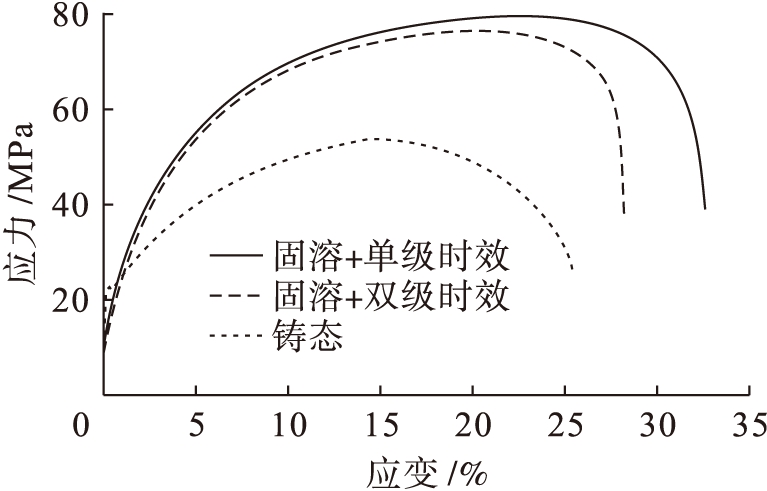

图6为不同状态合金的应力-应变曲线.由图6可见,经过固溶+单级时效后合金所能承受的应力较铸态时有所提升,但是经过固溶+双级时效后,合金所能承受的应力相比单级时效有所下降.

图6 不同状态合金的应力-应变曲线

Fig.6 Stress-strain curves of alloy under different states

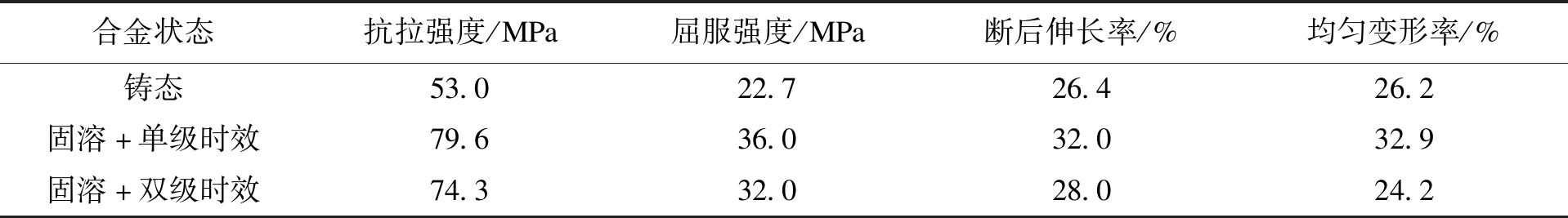

表4对比了热处理前后合金的力学性能.由表4可见,当采用固溶+单级时效时,抗拉强度较铸态相比升高约50%,屈服强度升高约58.6%,断后伸长率升高约21.2%.经过固溶+单级时效处理后合金力学性能大幅提高,这主要与固溶过程中基体大部分第二相发生了回溶,并在随后时效过程中以一定的脱溶顺序析出强化相有关.此外,热处理后合金塑性也进一步得到改善,这是因为相比铸态合金中粗大非均匀分布的第二相,弥散析出的细小第二相在变形过程中更有利于合金整体的协调变形.当采用固溶+双级时效处理时,合金力学性能与固溶+单级时效相比稍稍有所降低,此时抗拉强度降低了6.66%,屈服强度下降了11.1%.可见,对于力学性能这一指标而言,固溶+单级时效可以获得较好的效果.

表4 不同状态合金的力学性能

Tab.4 Mechanical properties of alloy under different states

合金状态抗拉强度/MPa屈服强度/MPa断后伸长率/%均匀变形率/%铸态53.022.726.426.2固溶+单级时效79.636.032.032.9固溶+双级时效74.332.028.024.2

4 固溶时效对电导率的影响

表5为热处理前后合金电阻率和电导率的变化.工业纯铜电阻率为1.7×10-8 Ωm,工业纯铝电阻率为2.7×10-7 Ωm.以纯铜电导率为100%计算得到纯铝相对电导率约为62.9%IACS,IACS为国际退火铜标准.但由于纯铝强度低,一般用铝合金导线来代替纯铝材料,通常铝合金的相对导电率为50%IACS以上.本文铸态铝合金相对电导率为54.5±1%IACS,已达到工业标准.单级时效后,合金电导率相比铸态提高约1.65%,提高的原因与Al3Er相作用有关.当合金元素固溶于基体时,会使晶格发生畸变从而增加了电子散射,同时电子势场的周期性也遭到了破坏,而当在基体中析出合金元素所形成的第二相时,对导电能力的影响要比合金元素溶于基体产生的影响小,因此,合金的晶格畸变程度相对下降,从而使得合金电导率上升[10-11].

表5 不同状态合金的电阻率与相对电导率

Tab.5 Resistivity and relative conductivity of alloy under different states

合金状态电阻率10-8Ωm相对电导率(±1%IACS)铸态3.1254.5固溶+单级时效3.0755.4固溶+双级时效3.0256.3

经过双级时效后合金电导率进一步升高,一方面可能是由于增加了一步时效处理后,铝合金基体中的β-AlFeSi原子熔断为更加细小的等轴态α-AlFeSi三元相,晶界析出组织的不连续分布减小了传导电子的阻碍.另一方面,Al3Er相析出量的增加也对合金导电率起到了一定贡献.因此,经过了双级时效后,合金电导率会有增加的趋势.

5 结 论

将Er元素加入自设计成分合金中,研究了不同热处理对合金力学性能的影响.铸态合金晶粒粗大,第二相偏析严重,呈现典型长条针状组织特征.铸态合金抗拉强度为53 MPa,屈服强度为22.7 MPa,电阻率为3.12×10-8 Ωm,电导率为54.5±1%IACS.采用固溶+单级时效处理后,AlFeSi相发生熔断变短,合金的抗拉强度、屈服强度、断后伸长率和电导率均相比铸态有所提高,此时合金电阻率为3.07×10-8 Ωm,抗拉强度升高至79.6 MPa.采用固溶+双级时效处理后,第二相进一步熔断变小,并出现等轴状α-AlFeSi相,此时合金抗拉强度为74.3 MPa,屈服强度32 MPa,电导率为56.3±1%IACS,电阻率为3.02×10-8 Ωm.

[1]张强,韩钰,卢卫疆,等.高导电率硬铝导线综述 [J].热加工工艺,2017,46(12):29-30.

(ZHANG Qiang,HAN Yu,LU Wei-jiang,et al.Review on hard aluminum alloy conductor wires with high conductivity [J].Hot Working Technology,2017,46(12):29-30.)

[2]Bochvar N R,Rybalchenko O V,Leonova N P,et al.Effect of cold plastic deformation and subsequent aging on the strength properties of Al-Mg2Si alloys with combined (Sc,Zr)and (Sc,Hf)additions [J].Journal of Alloys and Compounds,2020,821:153-160.

[3]张玉.Er对Al-Sc-Zr合金再结晶行为及力学性能影响的研究 [D].北京:北京工业大学,2016.

(ZHANG Yu.Effect of Er on recrystallization behavior and mechanical properties of Al-Sc-Zr alloy [D].Beijing:Beijing University of Technology,2016.)

[4]刘东雨,王迪,张静,等.铒对工业纯铝显微组织和性能的影响 [J].热处理技术与装备,2014,35(3):24-28.

(LIU Dong-yu,WANG Di,ZHANG Jing,et al.Influence of erbium on the microstructure and properties of industrial purity aluminum [J].Heat Treatment Technology and Equipment,2014,35(3):24-28.)

[5]杨林,高菁,陶欣慈,等.Al-6Zn-2Mg-2Cu合金热处理后的拉伸与晶间腐蚀性能 [J].沈阳工业大学学报,2017,39(1):17-21.

(YANG Lin,GAO Jing,TAO Xin-ci,et al.Tensile and intergranular corrosion properties of Al-6Zn-2Mg-2Cu alloy after heat treatments [J].Journal of Shenyang University of Technology,2017,39(1):17-21.)

[6]张静,杨亮,左汝林.固溶时效工艺对7055铝合金组织和力学性能的影响 [J].稀有金属材料与工程,2015,44(4):956-960.

(ZHANG Jing,YANG Liang,ZUO Ru-lin.Effects of solution and aging treatments on the microstructures and mechanical properties of 7055 Al alloys [J].Rare Metal Materials and Engineering,2015,44(4):956-960.)

[7]Fu L,Li Y,Jiang F,et al.On the role of Sc or Er micro-alloying in the microstructure evolution of Al-Mg alloy sheets during annealing [J].Materials Characterization,2019,157:109-115.

[8]李晓燕,卢雅琳,王健,等.稀土Er对A356铝合金微观组织和力学性能的影响 [J].材料工程,2018,46(1),67-73.

(LI Xiao-yan,LU Ya-lin,WANG Jian,et al.Effect of rare earth Er on microstructure and mechanical properties of A356 aluminum alloy [J].Materials Engineering,2018,46(1),67-73.)

[9]刘正,张峰,毛萍莉,等.AZ31B镁合金和6065铝合金动态压缩行为数值模拟 [J].沈阳工业大学学报,2018,40(3):258-263.

(LIU Zheng,ZHANG Feng,MAO Ping-li,et al.Numerical simulation for dynamic compression behavior of AZ31B magnesium alloy and 6065 aluminum alloy [J].Journal of Shenyang University of Technology,2018,40(3):258-263.)

[10] 林海波.Mn元素合金化对8076铝合金线材组织与性能的影响 [D].沈阳:沈阳工业大学,2015.

(LIN Hai-bo.Effect of alloying element Mn on the microstructures and properties of 8076 aluminum alloy for wire [D].Shenyang:Shenyang University of Technology,2015.)

[11] 王伟祺.8xxx系铸造铝合金固溶时效与变形的组织性能 [D].沈阳:沈阳工业大学,2019.

(WANG Wei-qi.Microstructure and properties of 8xxx series cast aluminum alloy in solution aging and deformation [D].Shenyang:Shenyang University of Technology,2019.)