盾构机刀具会在地铁施工的过程中大量磨损,需要经常换刀.但是目前盾构机主流换刀方式要求作业人员必须进入环境恶劣的换刀仓进行作业.作业人员的作业强度大,换刀效率低下,易产生工伤[1].因此,从人因工程学的角度构建换刀作业人员工作负荷评估方法,对提高换刀作业效率,降低作业人员的疲劳与工伤有着积极意义.

国内外针对作业人员的工作负荷评估进行了广泛研究.Qiu等[2]提出一种基于人的行为的脑力劳动工作量评估方法,采用视频分析对身体姿势进行定量研究来评估工作负荷;Mohamad等[3]借助CATIA和RULA对工人作业姿势进行评估以预防肌肉骨骼疾病;田书捷等[4]从资源需求与时间占用两个角度综合评估工作负荷;罗凤娥等[5]归纳工作负荷影响因素,建立签派员工作负荷评估的理论模型;倪群高[6]借助半实物仿真手段对驾驶员的工作负荷进行数据收集与评估;童豪等[7]借鉴DORATASK方法建立工作负荷评估模型,再应用层次分析法确定了每项工作内容的难度系数,从而确定了总工作负荷值;陈峰[8]研究了铁路调度的行为模式,并采用任务分析法构建了工作负荷评估模型;Arico等[9]采用脑电测量和主观工作量感知的方法收集人员负荷数据并进行评估;Mélan等[10]采用认知负荷理论研究了宇航员在执行任务时的工作负荷情况;罗晓利等[11]从仿真分析角度讨论工作负荷评估.

虽然目前工作负荷的评估研究已经有了较大进展,但研究工作普遍针对正常环境下的工作负荷,尚无针对盾构机换刀作业这样恶劣环境下的工作负荷研究,且现有的研究方法或主观性过强,或不能完全充分考虑负荷种类.因此,本文针对盾构机换刀作业的工作负荷评估问题,借鉴民航管制员负荷评估方法,建立盾构机换刀人员工作负荷评估模型.以JACK软件中的TAT工具分析作业人员的工作负荷值和代谢、姿势、力量三种修正值,以修正值修正初始值,代入模型中求解以实现对工作负荷的客观评估.

1 盾构机换刀作业流程与仿真

1.1 盾构机换刀作业流程分析

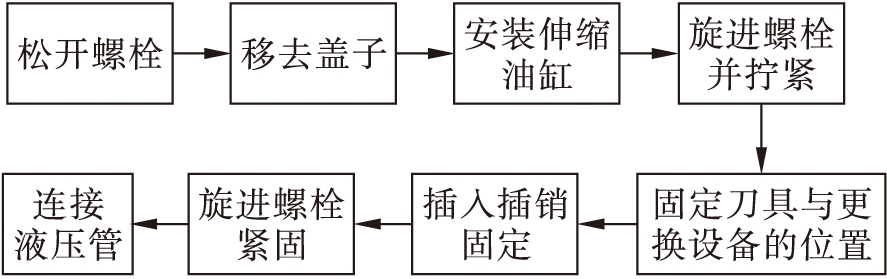

盾构机的刀具更换作业过程主要分为以下4个阶段:1)开仓.开仓是换刀作业的准备过程,在此过程中作业人员需要准备一系列工具与装备,同时保证换刀仓的压力处于人员可承受的压力范围.2)检查.检查过程主要是确定土层与岩石的情况,确保换刀作业过程中不会发生安全事故.3)换刀.换刀过程是整个作业中的具体操作阶段.按照其工艺流程可分为8个步骤,即移除保护盖、安装伸缩油缸、安装更换辅助装置、移除刀具、连接液压管、闭合设备、压力补偿、移除并更换刀头.在该阶段中作业人员需要频繁地安装与拆卸刀具设备,这是整个作业过程中体力消耗最大,负荷最重的阶段.4)清仓.清仓是换刀作业中的收尾阶段,在该阶段作业人员将工具与相关装备清理出仓,关闭舱门,保证接下来掘进的安全.

在整个盾构机换刀作业中,刀具更换人员需要在狭小的换刀仓内进行作业,换刀仓位于地表以下,充斥泥浆、污水,空气混浊.在这样的工作环境下,换刀作业人员极易出现疲劳,产生工伤,工作负荷加重.因此需要针对换刀作业过程进行工作负荷的评估研究.但在实际的换刀作业过程中,由于受到环境等多种因素的约束,如果用现场测量的方式分析换刀作业,将会给作业人员无形中带来更大的麻烦.因此,需要通过仿真手段还原作业过程,并在此基础上构建工作负荷评估模型,实现对工作负荷的评估.

1.2 盾构机换刀作业仿真平台构建

由于盾构机施工作业与刀具更换环境条件的限制,本文采取了半实物仿真的方法,通过构建半实物仿真平台,实现盾构机刀具更换作业的人员动作数据收集[12].

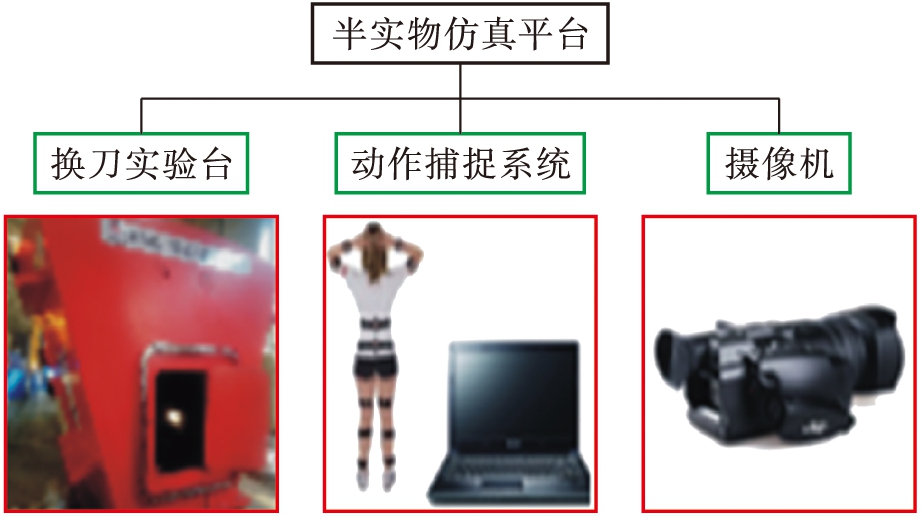

采用半实物仿真的手段收集刀具更换作业过程中的人员动作数据,需要通过人员在真实的作业场景中,以标准作业的形式完成部分或整个作业流程.在这个过程中,通过相关的动作信号采集设备,将人员的施力大小、施力角度、关节角度等动作信息变为电信号,汇总到计算机中形成动作数据,再通过相关仿真软件进行作业仿真.为实现这一目的,首先需要构建合适的半实物仿真平台.本文构建的半实物仿真平台结构如图1所示,该半实物仿真平台由3个部分组成:换刀作业实验平台、动作捕捉系统和摄像机.其中,换刀作业实验平台为实验人员提供了真实的作业场景与作业环境,是半实物仿真实验中收集动作数据信号的主要场所.动作捕捉系统是半实物仿真实验的数据信号采集设备,考虑到作业空间以及不能影响作业人员正常操作的问题,本文采用一种无线实时动作捕捉系统,该系统通过在操作人员各关节处放置无线传感器,将动作数据信号以无线传输的形式汇总至系统计算机中.摄像机的作用是记录实验过程,为后续仿真过程提供视频参考依据.

图1 半实物仿真平台结构

Fig.1 Structure of semi-physical simulation platform

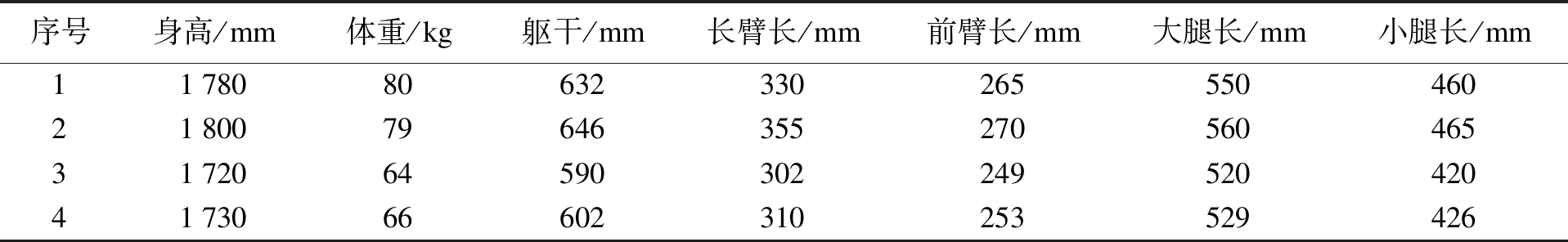

本文选取了四名有着丰富换刀作业经验的工人,分为两组协助完成刀具更换作业过程的半实物仿真实验,最后选择效果最佳的一组数据进行仿真.在实验前首先对四名工人的相关人体数据进行测量,以便在后期仿真中设置虚拟人参数,四名工人分别按第50百分位和第95百分位选取两人,表1为参与实验的工人人体尺寸.

表1 工人人体尺寸

Tab.1 Body sizes of workmen

序号身高/mm体重/kg躯干/mm长臂长/mm前臂长/mm大腿长/mm小腿长/mm1178080632330265550460218007964635527056046531720645903022495204204173066602310253529426

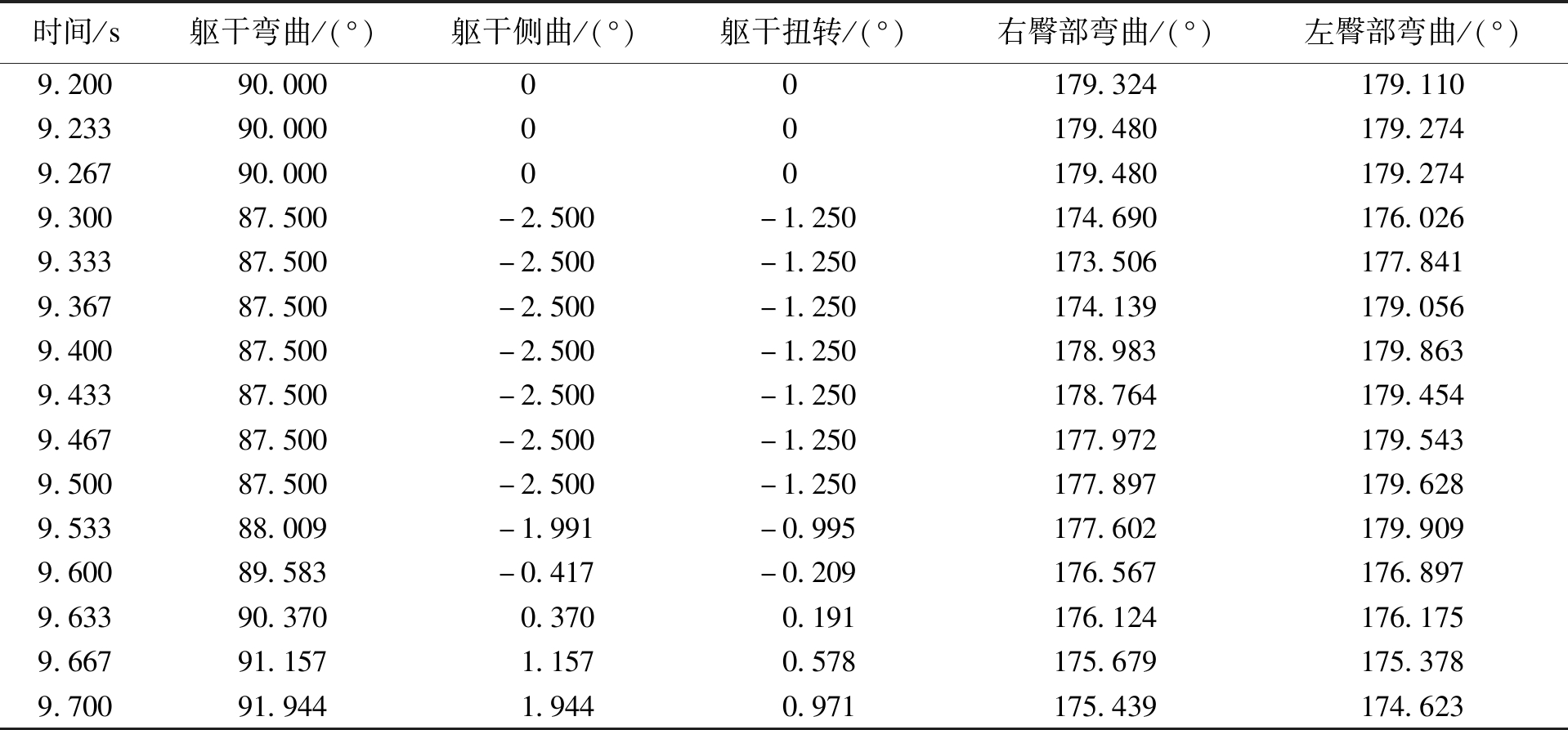

实验后将收集到的各个关节受力、力距、扭矩等情况进行汇总分析,剔除失真的数据后导出Excel表,以此为依据进行换刀作业仿真.表2为实验收集的部分作业动作数据.根据时间轴定位法在导出的数据表中将作业人员在不同时间下的动作分别与记录的动作进行对比,确定人员具体的作业动作,为虚拟人指派任务,并将动作数据赋予虚拟人,这样即可实现虚拟换刀作业人员的驱动,完成盾构机刀具更换作业过程在真实状态下的仿真.

表2 部分换刀作业人员动作数据

Tab.2 Action data of some cutter change operators

时间/s躯干弯曲/(°)躯干侧曲/(°)躯干扭转/(°)右臀部弯曲/(°)左臀部弯曲/(°)9.20090.000 0 0179.324179.1109.23390.000 0 0179.480179.2749.26790.000 0 0179.480179.2749.30087.500-2.500-1.250174.690176.0269.33387.500-2.500-1.250173.506177.8419.36787.500-2.500-1.250174.139179.0569.40087.500-2.500-1.250178.983179.8639.43387.500-2.500-1.250178.764179.4549.46787.500-2.500-1.250177.972179.5439.50087.500-2.500-1.250177.897179.6289.53388.009-1.991-0.995177.602179.9099.60089.583-0.417-0.209176.567176.8979.63390.370 0.370 0.191176.124176.1759.66791.157 1.157 0.578175.679175.3789.70091.944 1.944 0.971175.439174.623

2 盾构机换刀人员工作负荷评估模型

根据前文对换刀作业流程的分析可以看出,盾构机换刀作业属于在恶劣环境下的重体力劳动,在现场直接测定作业人员负荷的方法缺乏可行性,故本文采用以工作绩效为依据的方法来评估工作负荷.因此,本文基于国际民用航空组织(international civil aviation organization,ICAO)提出的用于管制员工作量评估的方法,建立了换刀人员工作评估模型,其本质是一种基于时间占用率衡量工人工作量的评估方法.

2.1 工作负荷评估流程

盾构机的换刀作业是一种重体力劳动.与正常工作相比,人员在作业过程中伴随着较大的能量消耗,新陈代谢加快,因此对人员进行工作负荷评估时首先应当考虑能量代谢情况作为校正工作负荷的一个因素.

另外,由于盾构机的换刀作业环境十分恶劣,作业空间狭小,与正常空间下的工作相比,人员的作业姿势受到较大限制,作业动作无法正常施展.在不舒适的作业姿势下开展换刀作业活动必然加速人员的疲劳,因此应当考虑作业姿势对评估结果的影响,将其作为一个校正工作负荷的因素.

最后,受到换刀作业的工艺流程限制,人员在作业过程中需要施加较大的力量.在这种长时间施力的作业中人员会加速疲劳,工作负荷的产生与增加会加速,因此力量同样是对工作负荷评估过程中不能忽视的因素.

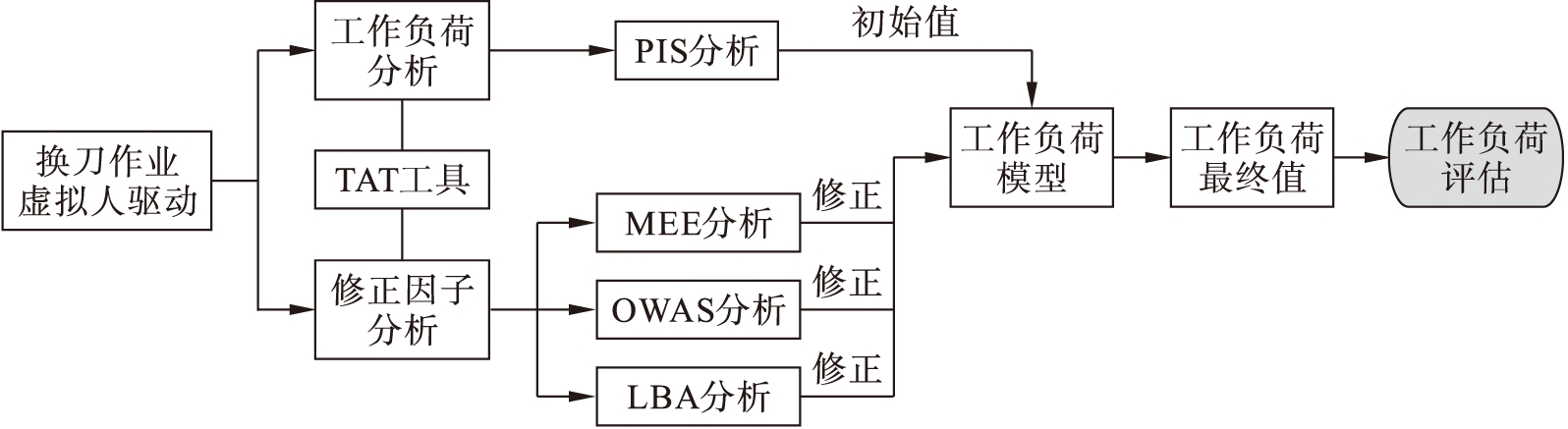

综上所述,由于盾构机换刀作业自身的特点,其工作负荷评估显然不能只单独考虑“单位时间工作量”这一工作绩效指标作为唯一评价依据;必须同时结合能量代谢、作业的姿势与作业的施力三个方面对工作绩效指标进行校正,以求得最准确结果.基于此,本文构建了盾构机换刀人员工作负荷的评估流程,如图2所示.通过构建盾构机换刀作业的半实物仿真平台,以半实物仿真实验的方式获取了盾构机换刀作业的真实动作数据,实现仿真虚拟人的驱动.以该仿真实验为基础,在JACK工效学分析软件中借助TAT分析工具,首先通过PTS分析得出工作负荷的初始值,然后通过新陈代谢分析(MEE)、姿势负荷分析(OWAS)和力量负荷分析(LBA)输出校正因子,对初始值修正,得出工作负荷的最终值,进而评价换刀人员工作负荷的大小.

图2 盾构机换刀人员工作负荷评估流程

Fig.2 Flow chart of workload evaluation for cutter change operators of shield machine

2.2 工作负荷评估模型与等级

本文根据工作绩效的定义——“单位时间的工作量”作为盾构机刀具更换作业人员进行作业时负荷评估的基础,以换刀时间与标准时间之比作为具体评估衡量指标,并考虑盾构机刀具更换作业的特点,加入能耗率等影响因素对其进行较正.构建盾构机刀具更换作业人员工作负荷评估模型,其表达式为

(1)

(2)

(3)

(4)

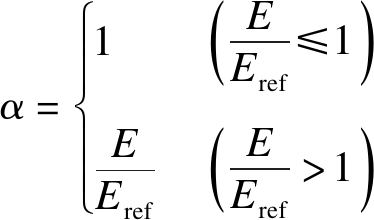

式中:TLI为刀具更换作业中工人的工作负荷值;TS为JACK软件仿真分析中采用标准作业程序对刀具更换作业的仿真时间;Ta为刀具更换作业标准时间,依据NIOSH得出;A为盾构机换刀作业时间占用率的校正因子.校正因子A由三部分构成:α为作业人员能量消耗校正因子,由式(2)可知,其为从JACK软件仿真分析得到的刀具更换作业能量消耗率E与根据NIOSH得出的标准能量消耗率Eref之比;β为刀具更换作业人员力量负荷校正因子,由式(3)可知,其为经过JACK仿真分析获得的所有超出NIOSH标准推荐值的最大力量值CRi与标准的推荐值CRref之比的平均值;γ为刀具更换作业人员姿势负荷校正因子,由式(4)可知,其为经过JACK仿真分析获得的所有大于标准舒适等级的得分值SRj与推荐标准等级的对应分值SRref之比的平均值.

本文构建了盾构机换刀作业中工作负荷等级的评价表,如表3所示.

表3 盾构机换刀作业人员工作负荷等级

Tab.3 Workload level of cutter change operators of shield machine

负荷等级Ⅰ(过低)Ⅱ(低)Ⅲ(较低)Ⅳ(适中)Ⅴ(高)Ⅵ(过高)负荷指数(TLI)TLI≤0.20.2

3 工作负荷评估技术实现

3.1 仿真工作时间确定

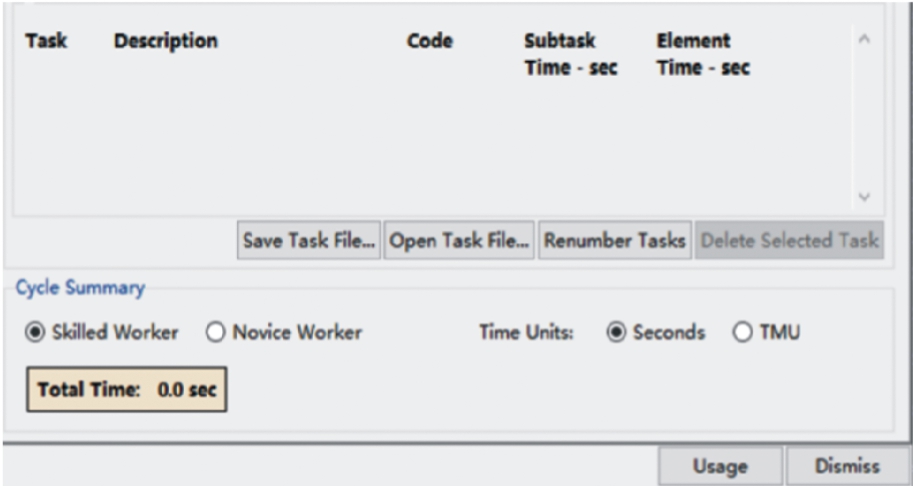

换刀人员完成刀具更换作业的时间是通过TAT工具中的预定时间系统(predetermined time system,PTS),采用MTM时间预测方法得到的.图3为JACK8.0.1版中的预定时间系统操作窗口图.图3中的“Total Time”值即为换刀人员完成工作的时间.

图3 JACK中PTS时间预测工具窗口

Fig.3 Interface of PTS time prediction tool in JACK

图4为MTM时间预测方法的动作分类情况,各个类别动作之间是相互独立的.在进行标准时间分析时,工人作业时的动作可以在图4中找到相对应的动作类别,并可按照操作顺序进行排列;各类别动作的作业距离大小也可影响作业时间长短,这是本文分析换刀流程的重要根据.

图4 MTM动作分类

Fig.4 MTM action classification

PTS系统根据换刀作业中工人的动作逐帧分析动作要素的类型和数量,得出在依照更换刀具操作标准下刀具更换人员完成操作的时间,即本文盾构机换刀作业仿真工作时间TS.再依据NIOSH推算出盾构机刀具更换作业的标准时间Ta,即可确定时间占用率TS/Ta的值.

3.2 盾构机换刀作业各校正因子的确定方法

盾构机换刀作业过程是依靠安装在拥挤的换刀舱内刀具更换设备来完成的,因此,应充分考虑到作业人员的工作姿势与施加力量的影响,从而更有助于精确评估刀具更换的工作负荷.

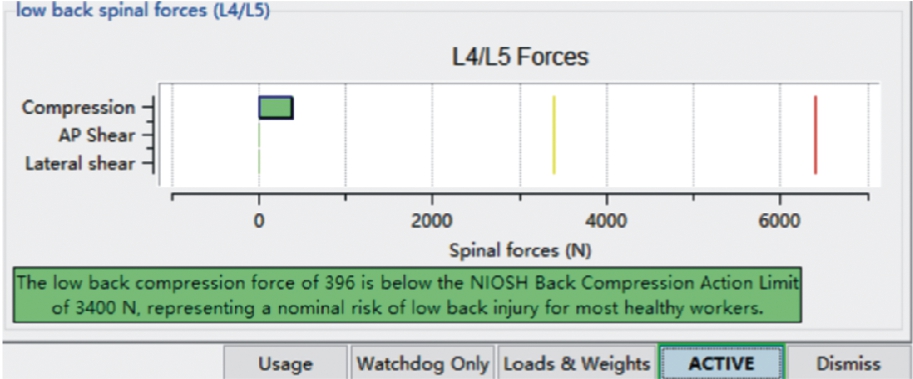

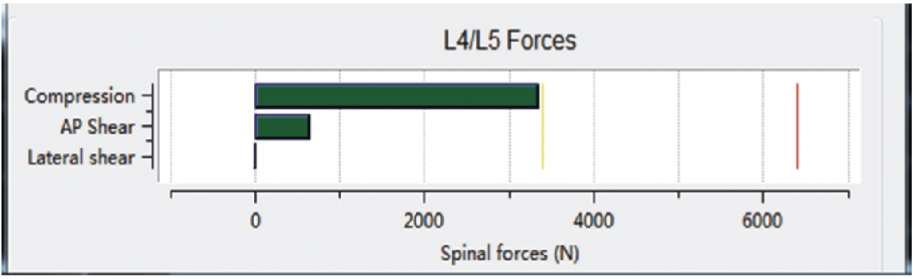

1)盾构机换刀作业人员力量负荷校正因子的确定方法.使用下背部分析工具(LBA)可以快速得到β值,且刀具更换作业人员受伤的可能性是否会增加也可以得到确定.图5为TAT分析工具下LBA分析界面.LBA分析主要通过图5中脊柱受力情况来分析人员的力量负荷,一般认为当脊柱受力未超过3 400 N推荐值(图5中黄线)时,可认为处于正常状态;超过3 400 N则认为负荷较重,应当予以改善.

图5 LBA分析界面

Fig.5 Analysis interface of LBA

在确定力量负荷校正因子的过程中,LBA可以连续监控动态仿真,选择出L4/L5脊椎处超出NIOSH推荐压力值的受力动作和此动作下L4/L5脊椎处最大压力值CRi,通过计算CRi/CRref的均值求出力量负荷校正因子系数β.

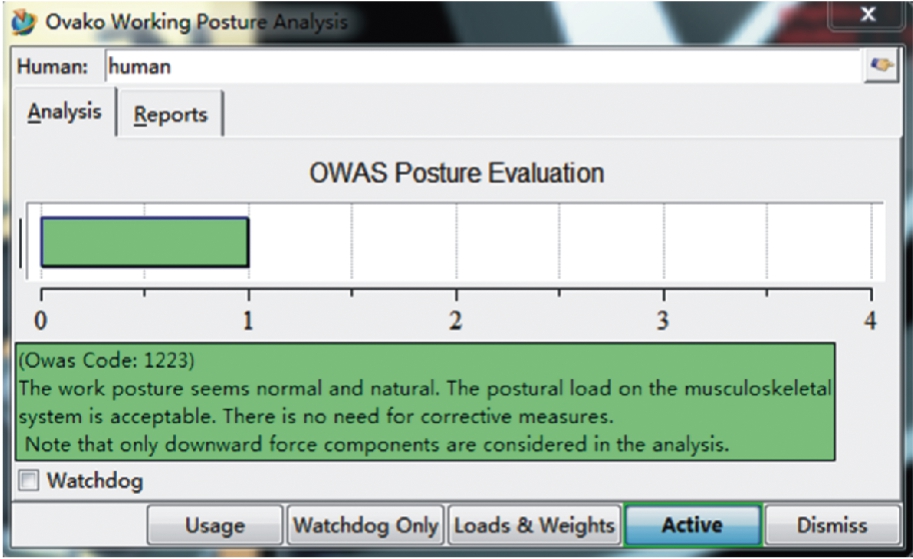

2)盾构机换刀作业人员姿势负荷校正因子的确定方法.TAT分析工具中的工作姿势分析工具(OWAS)可用于计算和确定校正因子γ.该工具能够同时确定工人在更换刀具的操作过程中由于不良姿势所造成的伤害情况.图6为OWAS工作姿势分析结果界面.OWAS分析主要通过分析姿势负荷级别来确定人员负荷情况,一般认为评价级别不超过二级即可认为处于正常状态;超过二级时说明姿势负荷有不良影响,应当及时纠正.

图6 OWAS工作姿势分析结果示意图

Fig.6 Schematic diagram of OWAS working posture analysis results

在确定姿势负荷校正因子的过程中,OWAS可以连续监控动态仿真,选择超过SRref的姿势,并记录分值SRj,通过计算SRj/SRref的均值求解姿势负荷校正因子系数γ.

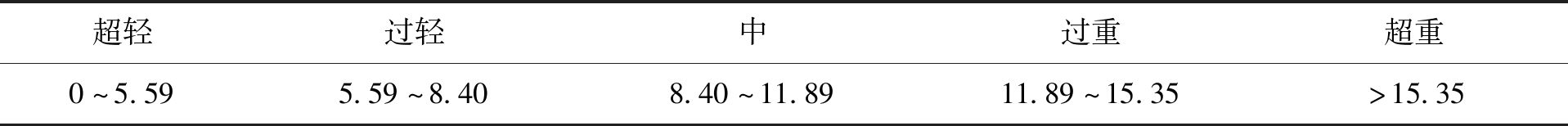

3)盾构机换刀作业人员能量代谢校正因子的确定方法.能量代谢也是对体力强度进行划分的重要参数.表4为国家标准GB 3869-1983中依据能量代谢率进行负荷评估的等级情况.

表4 负荷强度能量消耗等级

Tab.4 Load intensity energy consumption levels (kJ·min-1·m-2)

超轻过轻中过重超重0~5.595.59~8.408.40~11.8911.89~15.35>15.35

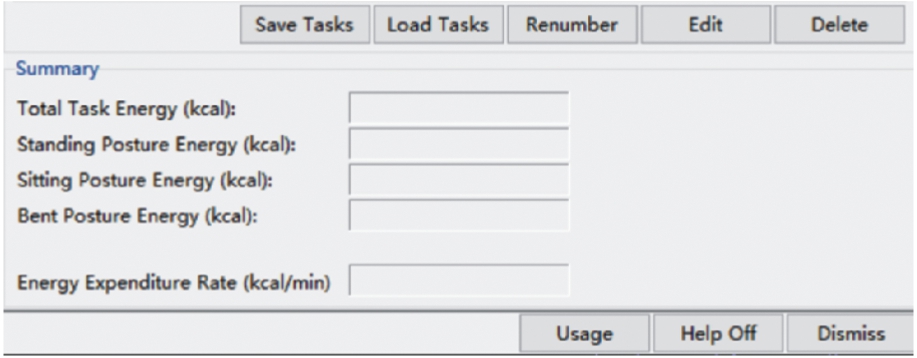

本文使用TAT分析工具中的新陈代谢分析工具(MEE)将整个换刀作业过程分解为若干操作阶段,分析各阶段操作工人的施力情况、作业活动频率以及操作时工人的工作姿势,同时考虑到换刀作业人员的体重和刀具更换的工作时间,分析各操作阶段的新陈代谢情况.图7为MEE新陈代谢分析工具操作窗口.新陈代谢分析主要通过分析结果确定人员的新陈代谢情况,即人员的能量消耗率.通过对人员能量消耗率与推荐能量代谢率的对比分析可以判断人员在换刀作业的过程中是否有明显的疲劳与工作负荷增加的情况.

图7 MEE新陈代谢分析操作窗口

Fig.7 MEE metabolic analysis operation window

通过JACK软件自动监测换刀作业的仿真过程,导出在盾构机刀具更换作业过程中的能量消耗率E,以及基于NIOSH建议的能量消耗率Eref,两者之比即为α.

4 工作负荷评估实验结果及分析

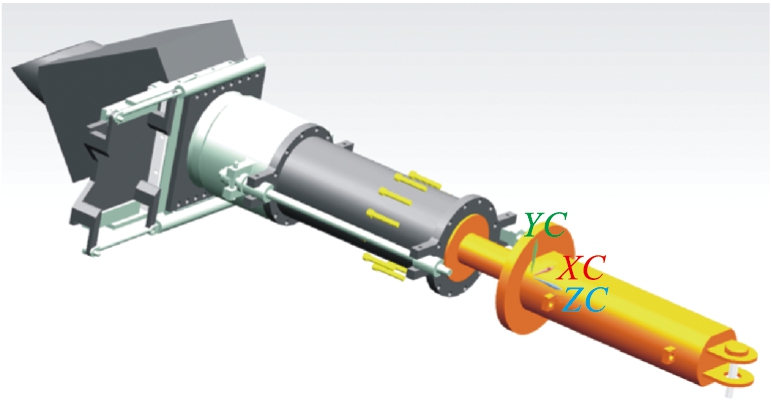

盾构机的刀具更换作业工艺流程中安装伸缩油缸是整个更换刀具作业中过程最复杂,装备最沉重,人员负担最重的作业,对其进行工作负荷评估有利于判断整个作业过程中的工作负荷情况.本文以换刀作业中的伸缩油缸安装作业为例来验证工作负荷评估模型的评估效果.图8为伸缩油缸安装作业过程.图9为伸缩油缸结构示意图.

图8 伸缩油缸安装作业过程

Fig.8 Telescopic cylinder installation work process

图9 伸缩油缸结构示意图

Fig.9 Schematic structure of telescopic cylinder

4.1 盾构机换刀作业仿真工作时间确定

JACK通过逐帧分析仿真过程的运动数据,计算每个基本动作所需的时间,然后得出模拟操作时间TS.经过PTS的模拟工作时间仿真分析后得到安装伸缩筒的TS为504.5 s.而安装伸缩油缸作业的标准时间Ta为900 s.从输出的时间结果来看,工人的操作时间小于标准时间,说明在工人安装伸缩油缸的操作上较为顺利,没用受到疲劳和重负荷的影响;从工作绩效的角度来看,工人在安装伸缩油缸的作业中绩效较高,工作负荷基本处于正常状态.

4.2 各校正因子参数值的确定

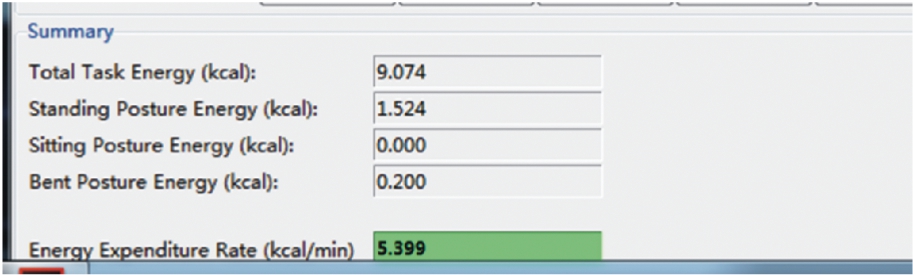

1)盾构机换刀作业能量代谢校正因子的结果.图10为TSB的能量代谢率分析.由图10结果可知,伸缩油缸安装作业的能量消耗率E为5.399 kcal/min,与之相应的推荐能量消耗率Eref经过分析为7.372 kcal/min.根据表4的等级分析可知,能量消耗率E处于超轻级别,说明工人在安装伸缩油缸时操作较为顺利,能量消耗较小,工人的疲劳感不明显.从推荐能量消耗率Eref与能量消耗率E的对比来看,安装作业的实际能量消耗小于推荐值,说明在伸缩油缸安装作业中能量代谢对于工人的工作负荷影响较小,工人的工作负荷较为轻松.

图10 TSB的能量代谢率分析

Fig.10 Analysis of energy metabolism rate of TSB

2)盾构机换刀作业力量负荷校正因子的结果.图11为脊柱受力输出结果,在伸缩油缸安装作业过程中,未发现有力量值CRi超出推荐标准值CRref(3 400 N)的瞬间.该结果说明在伸缩油缸安装作业中,工人按照正常作业流程操作时的脊柱压力始终处于正常状态,工人所施加的力量和受到的压力并不会使工人疲劳和受伤.伸缩油缸安装作业中力量负荷对工人的工作负荷影响较小.

图11 伸缩油缸安装作业的LBA输出

Fig.11 LBA output of installation work of telescopic cylinder

3)盾构机换刀作业姿势负荷校正因子的结果.从OWAS的监测分析可以发现,伸缩油缸安装作业中五个姿势的舒适度标准等级SRj超出推荐标准值SRref(2 000),这五个姿势的分值分别为2 896、2 123、3 206、3 578和3 324,均为三级.该结果说明在工人安装伸缩油缸作业过程中,部分姿势存在不舒适的现象,人员以这样的姿势进行操作容易疲劳,工作负荷增大.姿势负荷对工人工作负荷的影响较为明显.

4.3 工作负荷评估结果的确定及分析

根据TSB和TAT分析工具输出结果,将上述因子代入模型,可计算出伸缩油缸安装作业的最终工作负荷值,具体计算过程如下:

![]()

由于α=0.7<1,即伸缩油缸安装作业的能量消耗率E=5.339 kcal/min,未超出NIOSH的推荐值Eref(7.372 kcal/min),因此,伸缩油缸安装作业不会因能量消耗率过大造成作业人员受到伤害,α 的最终值取1.

对伸缩油缸安装作业的仿真进行分析后未发现超出NIOSH推荐值CRref(3 400 N)的动作,β的值取1.

伸缩油缸安装作业有五个姿势超出NIOSH的标准推荐值(2 000),代入式(4)计算得知,γ的最终值为1.51.

最终的工作负荷值TLI为0.85.由表3可知,该数值处于表3中高负荷指数的范围之内.结果表明,为完成换刀过程中伸缩油缸的安装作业,换刀作业人员承受了较高的工作负荷.根据前文分析可知,造成该结果的主要原因是人员的作业姿势不合理,导致工人在刀具更换作业中负荷增大,超出了正常水平.在实际工作过程中应采取如增加作业辅助工具、改进操作流程等方式,对作业人员不舒适的作业姿势进行改善,以降低可能对作业人员肌体产生的伤害.

5 结 论

本文讨论了盾构机刀具更换作业中工人的工作负荷评估问题,提出了一种基于JACK的盾构机换刀作业人员工作负荷评估模型.为确定刀具更换过程中的工作负荷评估依据,本文引入民航管制员工作负荷评估标准;考虑到换刀作业以体力工作为主,从作业人员的新陈代谢、作业姿势和重量压力三个方面确定了能量代谢、姿势负荷和力量负荷三种影响因子,对评估标准进行修正.为确定工作负荷等级,本文通过TAT工具求解各参数值,代入模型求解最终值.本文实现了对盾构机换刀作业的客观有效评估,对改善盾构机换刀作业具有重要的意义.

[1]李佩山,胡建华.南京地铁长江隧道盾构机常压换刀技术行业首创 [N].人民铁道,2013-01-07(A04).

(LI Pei-shan,HU Jian-hua.The industry’s first atmospheric pressure tool change technology for the shield tunneling machine of the Nanjing metro Yangtze River tunnel [N].People’s Railway,2013-01-07(A04).)

[2]Qiu J,Helbig R.Bodyposture as an indicator of workload in mental work [J].Human Factors:the Journal of the Human Factors and Ergonomics Society,2012,54(4):626-635.

[3]Mohamad D,Md Deros B,Ismail A R,et al.RUL analysis of work-related disorder among packaging industry worker using digital human modeling (DHM)[J].Advanced Engineering Forum,2013,10:9-15.

[4]田书婕,王波,王丽,等.基于时间-多资源占用的工作负荷评估模型 [J].北京航空航天大学学报,2017,43(12):2497-2504.

(TIAN Shu-jie,WANG Bo,WANG Li,et al.Workload evaluation model based on occupation of time and multi-resource [J].Journal of Beijing University of Aeronautics and Astronautics,2017,43(12):2497-2504.)

[5]罗凤娥,任栋.航空公司飞行签派员工作负荷评估研究与应用 [J].科技和产业,2014,14(6):118-120.

(LUO Feng-e,REN Dong.Airlines flight dispatcher workload evaluation research and application [J].Science Technology and Industry,2014,14(6):118-120.)

[6]倪群高.全自动驾驶控制中心半实物人因仿真评估系统 [D].北京:北京交通大学,2016.

(NI Qun-gao.Semi-physical simulation based ergonomic evaluation in fully automatic operation control center [D].Beijing:Beijing Jiaotong University,2016.)

[7]童豪,朱承元.签派员工作负荷评估方法及模型 [J].常州工学院学报,2015,28(6):45-48.

(TONG Hao,ZHU Cheng-yuan.A dispatcher workload evaluation method and model [J].Journal of Changzhou Institute of Technology,2015,28(6):45-48.)

[8]陈峰.高速铁路行车调度工作负荷评估问题研究 [D].成都:西南交通大学,2013.

(CHEN Feng.Research on high speed railway dispatching’s workload [D].Chengdu:Southwest Jiaotong University,2013.)

[9]Arico P,Borghini G,Di Flumeri G,et al.A passive brain-computer interface application for the mental workload assessment on professional air traffic controllers during realistic air traffic control tasks [J].Progress in Brain Research,2016,228:295-328.

[10] Mélan C,Cascino N.A multidisciplinary approach of workload assessment in real-job situations:investigation in the field of aerospace activities [J].Front Psychol,2014,5:964.

[11] 罗晓利,李海龙,秦凤姣,等.基于JACK的机务人员工作负荷评估 [J].中国安全生产科学技术,2015,11(4):192-196.

(LUO Xiao-li,LI Hai-long,QIN Feng-jiao,et al.Evaluation on workload of aircraft maintenance personnel based on JACK [J].Journal of Safety Science and Technology,2015,11(4):192-196.)

[12] 姜兴宇,马明宇,齐鹏,等.基于半实物仿真与数字仿真的盾构机换刀作业建模与仿真分析方法 [J].工业工程与管理,2020,25(5):175-181.

(JIANG Xing-yu,MA Ming-yu,QI Peng,et al.Mo-deling and simulation analysis method of shield machine cutter change based on hardware-in-the-loop simulation and digital simulation [J].Industrial Engineering and Management,2020,25(5):175-181.)