连续型多级变胞机构具有很强的自适应性和避障能力,受到国内外学者的关注[1].单电机驱动连续型伸缩机械臂,因其特有的剪叉机构构型,既保留了连续型机械臂的灵活特性,同时具备自由伸缩功能,适应更加多样化的复杂环境[2].但目前关于多级变胞机构的刚度调控研究还较少.

Qi等[3]介绍了串联双层平面弹簧的连续体机械手结构设计;Chautems等[4]基于相变材料设计了一个用于微创手术的变刚度磁性连续装置;Chu等[5]提出了针对欠驱动方式的弹簧设计参数的度量标准;屈淑维等[6]提出对串联机械臂系统误差和随机误差进行分析的方法;Xu等[7]介绍了绳索驱动的超冗余柔性臂;Cui等[8]考虑了弹簧的参数对抓取范围的影响以及弹簧对自适应性的影响,通过量化突出了分析方程,对弹簧的抓取稳定性进行了分析;Dalibor等[9]提出了一种自适应抓取机器人来检测和识别物体的方法,并优化了基于传感器反馈算法来实现物体抓取;王宏等[10]对机器人导航中振动检测传感器的反馈做了研究;曹燕飞等[11-12]介绍了一款用于微创手术的连续型机器人,通过驱动布置在连接器上的柔性电缆,来实现整体臂的弯曲;彭鹤等[13]介绍了具有一定避障和过弯能力,可以完成油气管道特殊工况下的检测和维修的爬行机器人;Yang等[14]介绍了一种利用弹性材料合金驱动杆提供运动的连续体机器人;张潇等[15]利用虚功原理对复合剪叉式机械臂进行力学建模,并对剪叉臂在极限情况下的受力情况进行分析.

综上所述,学者们对变胞机构的机构学和运动学开展了较为广泛的研究,取得了大量的研究成果.但对多级变胞机构的刚度调控机理方向还未进行深入系统研究,尚未有该类机器人的刚度调控策略,而刚度调控策略作为实现多级变胞机构的关节柔顺性,提高多级变胞机构的集成度,实现多级变胞机构紧凑化的一种重要方法,对其进行深入研究对于多级变胞机构机器人更好地走进人们的日常生活有着十分重要的意义.

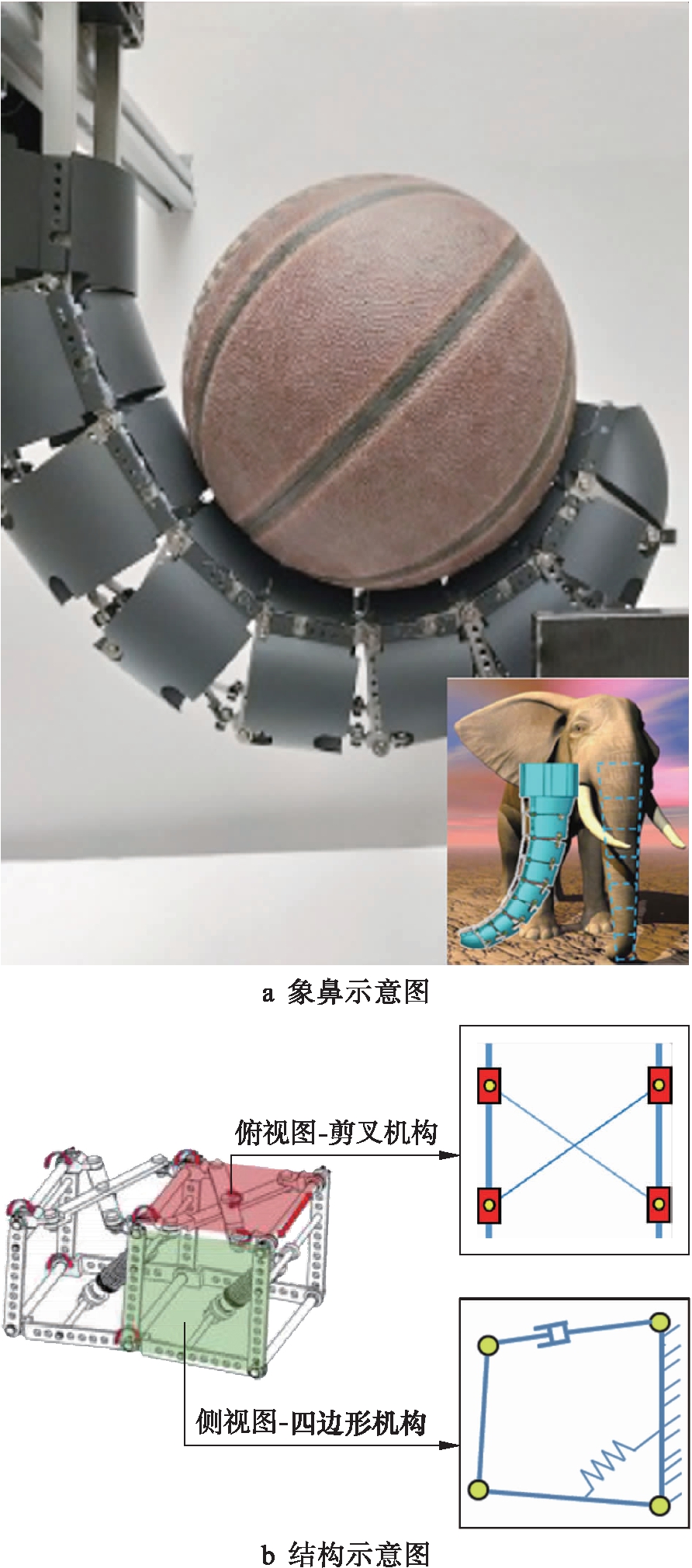

本文针对一种新型单电机驱动多级变胞象鼻机器人开展刚度调控研究工作.根据结构之间的相似关系,将该多级变胞机构离散化为8个单元,通过单级变胞机构对包含弹簧在内的单元进行力学建模与力学特性分析,建立了多级变胞机构的力学模型,然后基于单级变胞机构的刚度分析,进而得到多级变胞机构的刚度分析结果,最后基于实验测试数据可以对弹簧的安装位置、弹簧的安装角度以及弹簧刚度等特性进行确定,最终实现了多级变胞机构的性能最优化.

1 静力学分析

象鼻机器人由9个单元组成,其中第一单元为基本单元,其他8个为驱动单元,由上至下分别为第一单元至第八单元,仅由一个电机驱动.这9个单元可以实现平面内的弯曲和拉伸运动,使机器人能够保持各种形态,如图1a所示.象鼻机器人由多级变胞机构组成,由于刚度调控弹簧的存在,在弯曲过程中,当变形机构与物体接触时,相应的变形机构会发生自适应变形,如图1b所示.

由于多级变胞机构是由多个单级变胞机构串联组成的,在分析多级变胞机构力学特性时,需考虑到各个单级变胞机构力学特性的传递,故采用先局部再整体的方法,先对单级变胞机构进行分析.表1为变量符号定义表.

图1 象鼻机器人结构图

Fig.1 Structure of elephant-trunk robot

1.1 单级变胞机构的力学分析

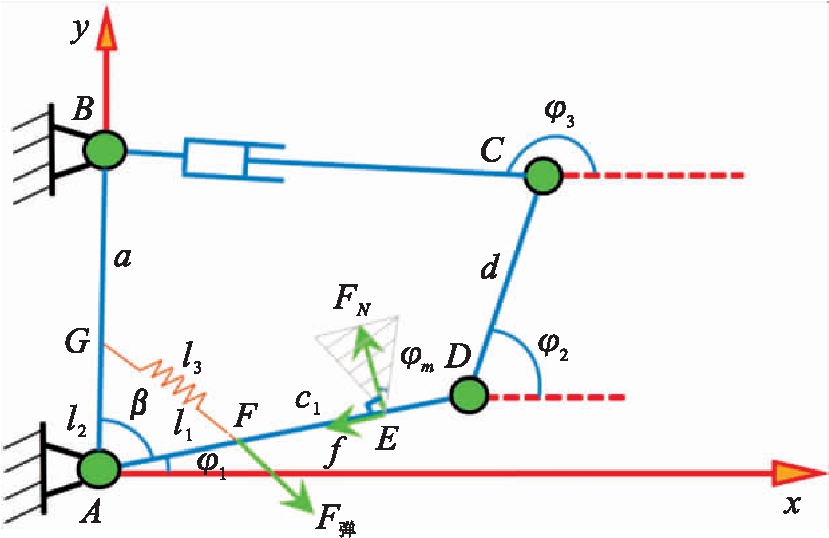

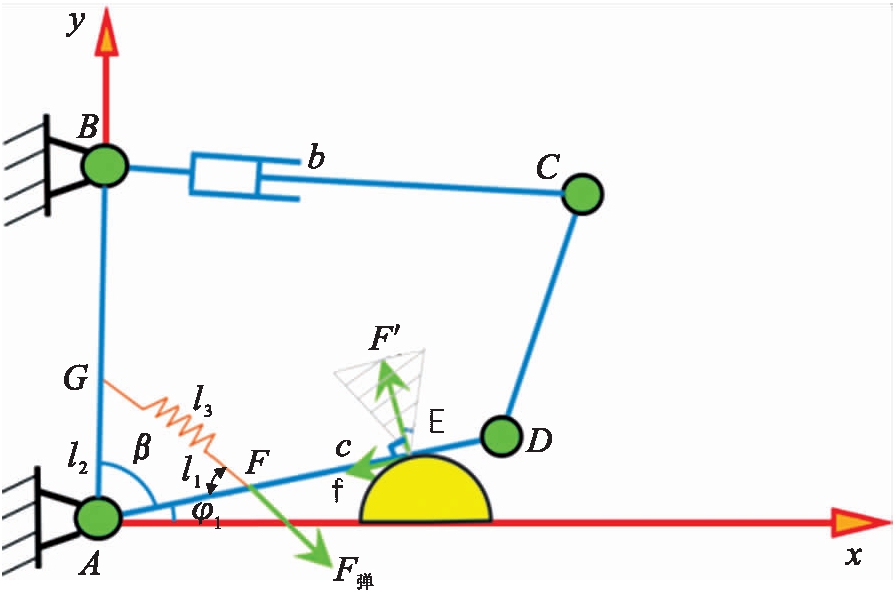

当多级变胞机构抱持物体时,在各级变胞机构适应不同形状的物体过程中,各级变胞机构中的弹簧也会发生变形,在分析时,首先针对单级变胞机构进行分析,最后一级变胞机构受力图如图2所示.设AE长度为l4,弹簧的形变量为

Δx=x0-l3

(1)

弹簧的弹力为

F弹=kΔx=k(x0-l3)

(2)

所以,A点的力矩平衡方程为

F弹sin∠GFA·l1=FNl4

(3)

可得

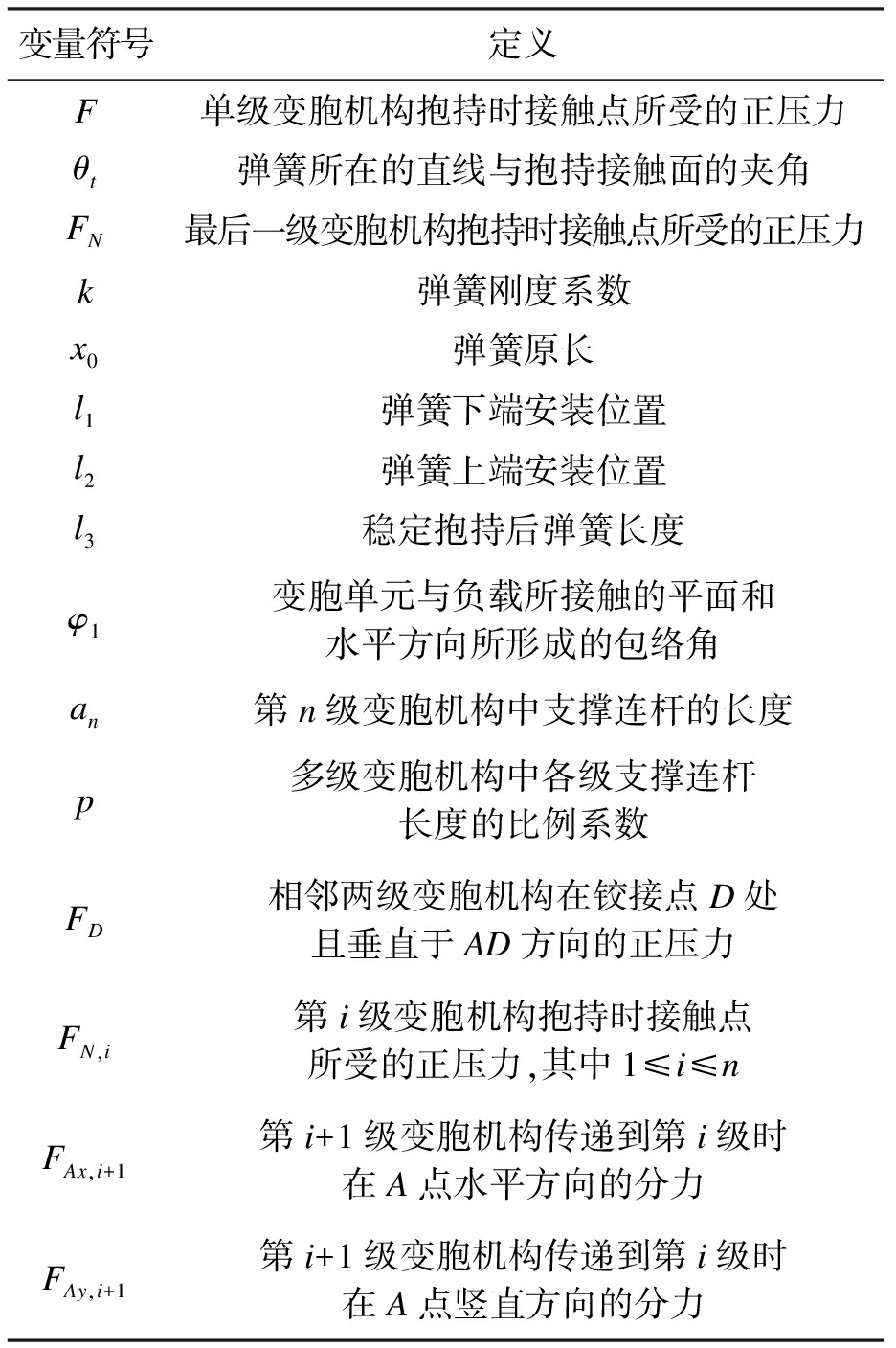

表1 变量符号定义

Tab.1 Variable symbol definition

变量符号定义F单级变胞机构抱持时接触点所受的正压力θt弹簧所在的直线与抱持接触面的夹角FN最后一级变胞机构抱持时接触点所受的正压力k弹簧刚度系数x0弹簧原长l1弹簧下端安装位置l2弹簧上端安装位置l3稳定抱持后弹簧长度φ1变胞单元与负载所接触的平面和水平方向所形成的包络角an第n级变胞机构中支撑连杆的长度p多级变胞机构中各级支撑连杆长度的比例系数FD相邻两级变胞机构在铰接点D处且垂直于AD方向的正压力FN,i第i级变胞机构抱持时接触点所受的正压力,其中1≤i≤nFAx,i+1第i+1级变胞机构传递到第i级时在A点水平方向的分力FAy,i+1第i+1级变胞机构传递到第i级时在A点竖直方向的分力

(4)

图2 最后一级变胞机构受力图

Fig.2 Force diagram of last stage metamorphic mechanism

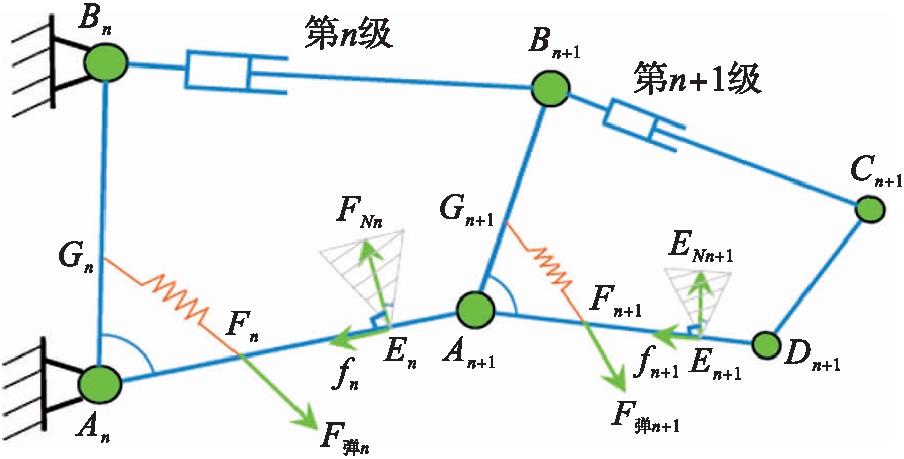

1.2 多级变胞机构的力学分析

多级变胞机构各级之间采用串联方式进行连接,各级之间的连接点为A、B两点,其在抱持物体时的受力状态如图3所示.

例如,当对第n-1级变胞机构中的剪叉机构进行受力分析时,可以分为两部分进行分析,第一部分为第n级变胞机构通过剪叉机构传递过来的力F2,n;第二部分为第n级变胞机构通过约束力所产生的力![]() 因为以上两部分力的方向是相同的,故可以在数值上直接进行叠加,再将其进行运算.

因为以上两部分力的方向是相同的,故可以在数值上直接进行叠加,再将其进行运算.

图3 多级变胞机构之间的力学关系

Fig.3 Mechanical relationship among multi-stage metamorphic mechanisms

2 刚度分析

在抱持不同形状与尺寸的物体过程中,每个单级变胞机构也会受到与物体直接接触的支持力与摩擦力的作用,其内部也存在着柔性的弹簧与刚性的连杆之间的耦合,同时,由于自适应力的大小与弹簧刚度、长度以及安装位置均存在着密不可分的联系,因此,对于弹簧的自身参数以及安装参数的确定极为重要.可以将单级变胞机构作为模型,对其进行弹簧刚度与自适应特性之间关系的确定,将不同级变胞机构的参数代入,进而可以求出各级变胞机构的最佳弹簧刚度.

2.1 单级变胞机构的刚度分析

本文所提出的多级变胞机构每个单元的底部连杆和支撑连杆均有可供调节弹簧位置的安装孔,通过对弹簧位置的调节可以得到不同的抱持曲线.图4为单级变胞机构在弯曲抱持时的受力分析.

图4 力关系图

Fig.4 Force relation diagram

由于每一单元结构相同,故只需仿真其中某一个单元即可,图4中,负载为F′,E点为载荷作用点,l3则由负载决定,由于l1和l2位置固定,设AE的长度为l4,∠GFA为θt,则角度θt由l3决定,其他参数均可由测量获得.

当某一关节在自适应过程中处于平衡状态时,此关节存在如下关系:

(5)

(6)

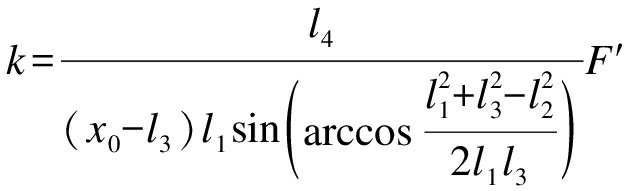

由以上两个公式可以得出负载与弹簧的刚度系数,负载与角度之间的关系为

(7)

(8)

2.2 多级变胞机构的刚度分析

多级变胞机构刚度调控的任务可以分为两部分:一部分是对各级变胞机构中的弹簧长度、安装位置等相关几何关系的确定;另一部分是对各级变胞机构中的弹簧刚度进行确定.

2.2.1 弹簧长度和安装位置的几何关系分析

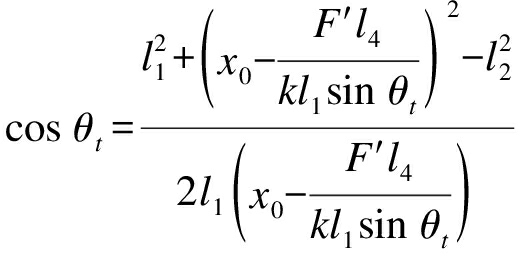

首先针对单级变胞机构进行分析,如图4所示,设弹簧的原长为x0,弹簧的刚度系数为k,∠GFA接近90°时,弹簧弹力用于抵抗自适应变形时的分配比例最大,由余弦定理可得

(9)

因为l3为弹簧在自适应过程中的长度,而弹簧是标准件,因此弹簧的长度是规定好的,因此,需要确定l1、l2与∠GFA的关系.

由于各级变胞机构中存在比例关系,可以确定各级中θt的大小是不变的,取第一级变胞机构支撑连杆的长度为a,则第n级变胞机构中支撑连杆的长度为apn-1.以最后一级变胞机构为例,则有

a8=ap7=80×0.957=55.87 mm

(10)

取l3的原长小于a8,经过查阅机械设计手册,取l3=35 mm,由于弹簧的最大压缩量为自身长度的30%,因此,弹簧的最短长度为24.5 mm.

经过对l3长度相关参数的确定,可以得到l1、l2与∠GFA的关系,如图5所示.

为了保证弹簧弹力沿着底部连杆方向的分力与接触点处的摩擦力可以相互抵消一部分,进而可以减小对于连接轴的压力,故需要保证0°<φ1<90°,可得

图5 l1、l2与∠GFA的关系曲面

Fig.5 Relation surface of l1,l2 and ∠GFA

(11)

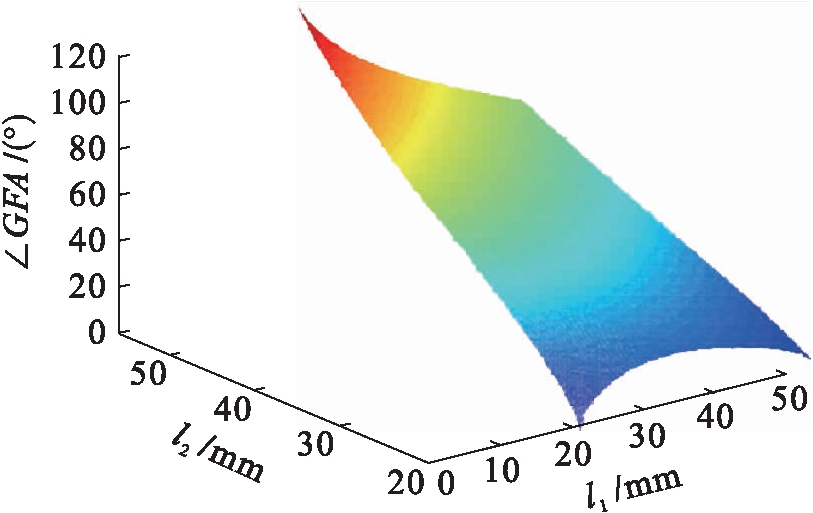

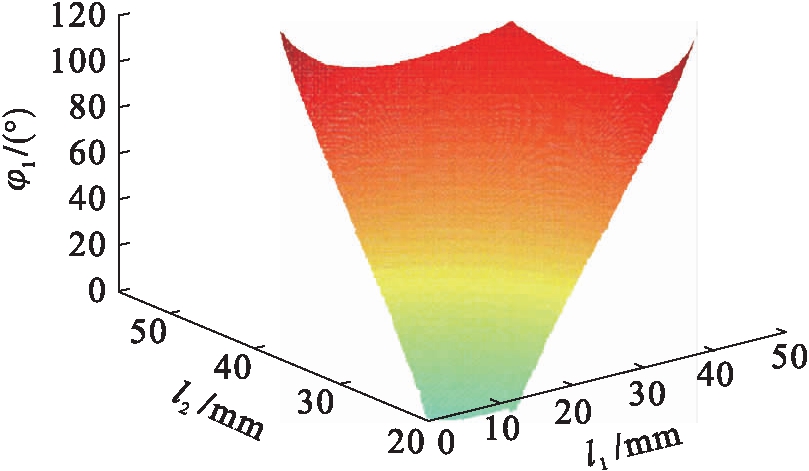

同样可以得到l1、l2与φ1的关系,如图6所示.

图6 l1、l2与φ1的关系曲面

Fig.6 Relation surface of l1,l2 and φ1

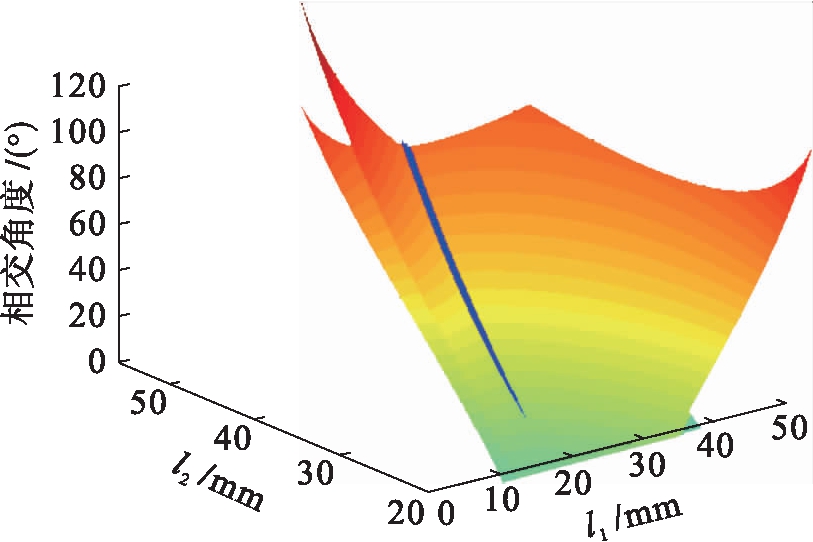

由上述两幅曲面图可知l1、l2与∠GFA、φ1的关系,为了确定最优位置,需要将两幅曲面图进行合并,由于∠GFA和φ1的角度范围存在偏差,因此选择将∠GFA的角度减小50°(此角度为自己设定的角度,目的为利用图解法方便求解,只需要后期将其换算回来即可),其结果如图7所示.两平面相交的交线正是在同一变胞机构中安装位置l1、l2相同的情况下,分别对应的∠GFA和φ1.

图7 两平面的相交曲面

Fig.7 Intersection surface of two planes

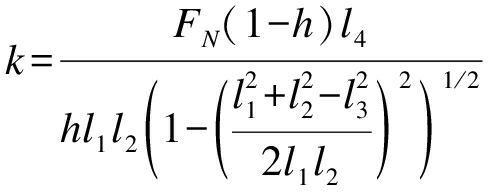

2.2.2 弹簧刚度分析

关于各级变胞机构中弹簧刚度的确定,前文已经将多级变胞机构之间内部传递的力进行了求解,因此,可以将单级变胞机构作为模型,对其进行弹簧刚度与自适应特性之间关系的确定,进而将不同级变胞机构的参数代入,可以求出最佳的弹簧刚度.其中,弹簧弹力F弹与接触点处的正压力FN之间的关系为

F弹sin∠GFA·l1=FNl4+FDc

(12)

变形可得

![]()

(13)

式中,ci为第i级变胞机构底部连杆的长度.

2.3 刚度调控特性参数确定

2.3.1 弹簧安装位确定

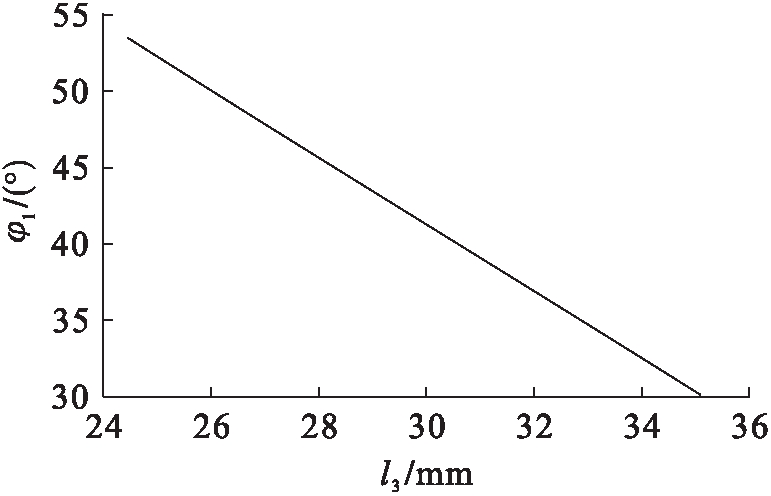

1) 第八级变胞机构中弹簧安装位置的确定.经过针对两个曲面交线的确定,可得交线上21 805个数据满足要求,初始位置时,l3=35 mm,φ1=30.1°,∠GFA=80.1°;末态位置时,l3=24.5 mm,φ1=53.4°,∠GFA=104.1°.由以上数据可得φ1与l3之间的关系如图8所示.

图8 包络角φ1与安装位置l3的关系曲线图

Fig.8 Relation curve between envelop angle φ1 and installation site l3

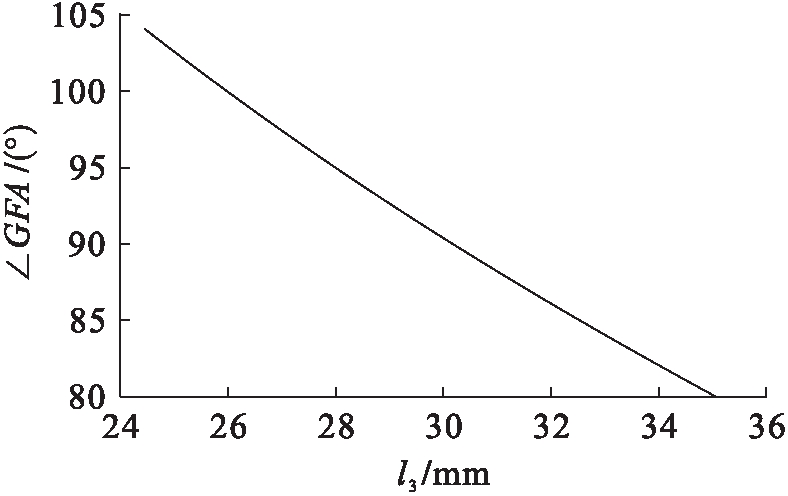

由φ1与l3的关系曲线图可知,在l3的整个变化过程中,φ1值一直在(0°,90°)的范围内,因此满足结构上的要求.∠GFA与l3之间的关系如图9所示.

图9 l3与∠GFA的关系曲线图

Fig.9 Relation curve between l3 and ∠GFA

由于要求∠GFA的大小尽量在90°附近,由l3与∠GFA的关系曲线图可知,∠GFA的变化范围为(80°,105°)之间,基本在90°附近变化.同时,为了提供较大的包络角φ1,故选取图7的末态极限位置作为安装位置,此时在图7中对应的数据为l1=26.08 mm,l2=39.89 mm.故l1=26.08 mm,l2=39.89 mm为第八级变胞机构中弹簧的最佳安装位置.

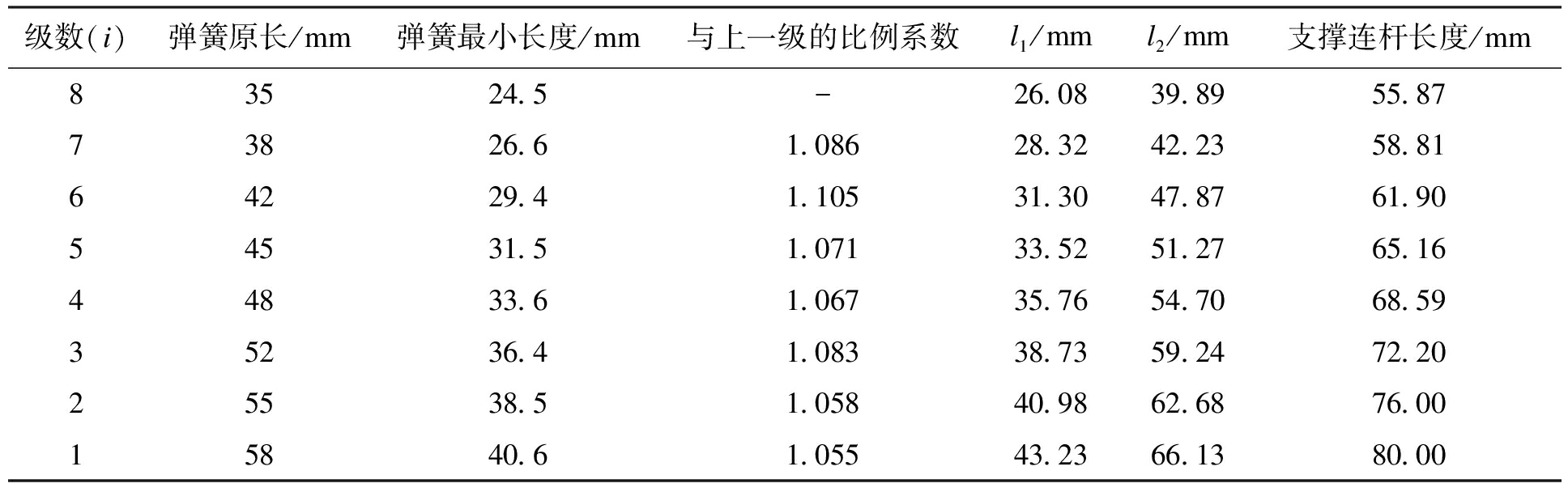

2) 其他级变胞机构中弹簧安装位置的确定.按上述方法类推即可,同时根据仿生象鼻各关节的真实比例系数,得出各级变胞机构的相关位置参数如表2所示.

表2 各级变胞机构的弹簧安装参数

Tab.2 Spring installation parameters of metamorphic mechanisms at all levels

级数(i)弹簧原长/mm弹簧最小长度/mm与上一级的比例系数l1/mml2/mm支撑连杆长度/mm83524.5-26.0839.8955.8773826.61.08628.3242.2358.8164229.41.10531.3047.8761.9054531.51.07133.5251.2765.1644833.61.06735.7654.7068.5935236.41.08338.7359.2472.2025538.51.05840.9862.6876.0015840.61.05543.2366.1380.00

弹簧的安装位置固定,此时,弹簧的最大压缩量也就固定了,因此,当变胞机构承担负载时,可以选择刚度系数不同的弹簧,对不同质量的物体进行自适应调整.

2.3.2 弹簧刚度确定

经过查阅资料可知,设最大压缩量与自身长度的比值为h,故当弹簧达到最大压缩量时,存在

l3=(1-h)x0

(14)

故方程可以写成

(15)

在第n+1级中

(16)

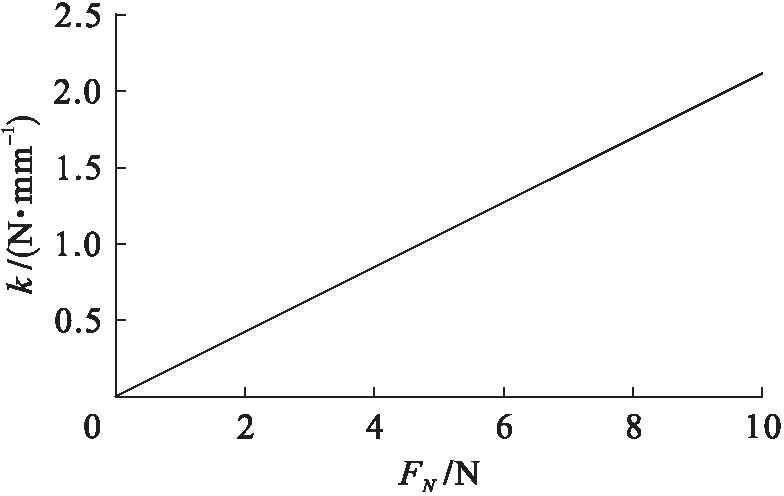

1) 第八级变胞机构中刚度的确定.弹簧刚度与负载之间的关系为

(17)

为了保证在工作过程中的可靠性,需要选择φ1的最大值,因此取φ1=53.4°的情况进行分析,l4应取最大值即55.87 mm进行分析.

将相关参数代入后,可得

k=0.21FN

(18)

取第八级所承受的最大正压力为10 N,可得到关系曲线如图10所示.

图10 正压力与弹簧刚度系数关系曲线

Fig.10 Relation curve of positive pressure vs.spring stiffness coefficient

由于在自适应过程中,φ1的大小是不断变化的,因此弹簧刚度也会与φ1存在一定的关系.

同时,由余弦定理可得

(19)

又有

(20)

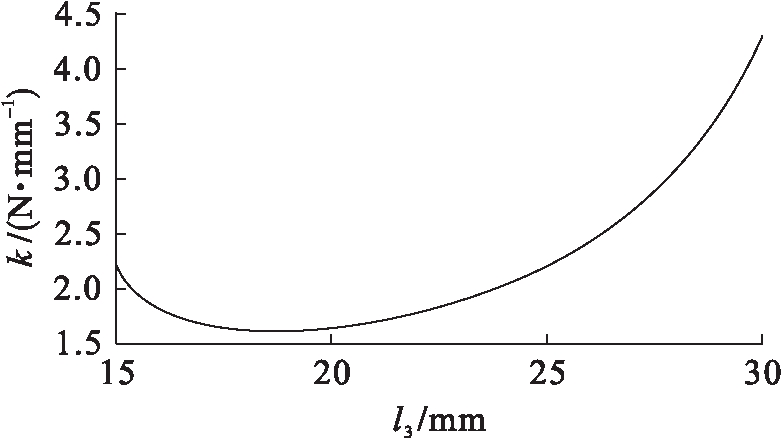

将式(14)~(18)与式(20)进行联立可得

(21)

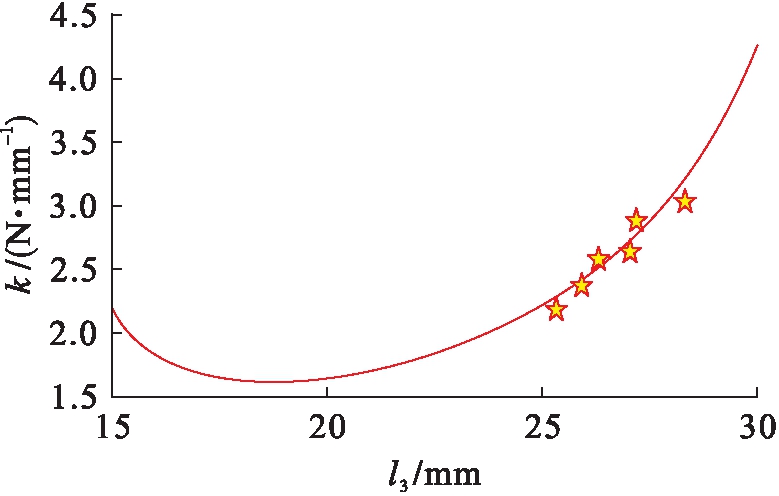

将相关参数代入,取负载为最大正压力10 N,可得到关系曲线如图11所示.

图11 l3与弹簧刚度系数关系曲线

Fig.11 Relation curve of l3 vs.spring stiffness coefficient

综上所述,当取底部连杆最远端的正压力为10 N时,可得弹簧刚度系数为4.28 N/mm.

2) 其他级变胞机构中刚度的确定.除最后一级变胞机构外,其他级变胞机构所承受的负载还会有一部分是从后一级变胞机构传递过来的,从安全性的角度出发可得

(22)

将F弹,i=ki(x0,i-l3,i)代入可得

(23)

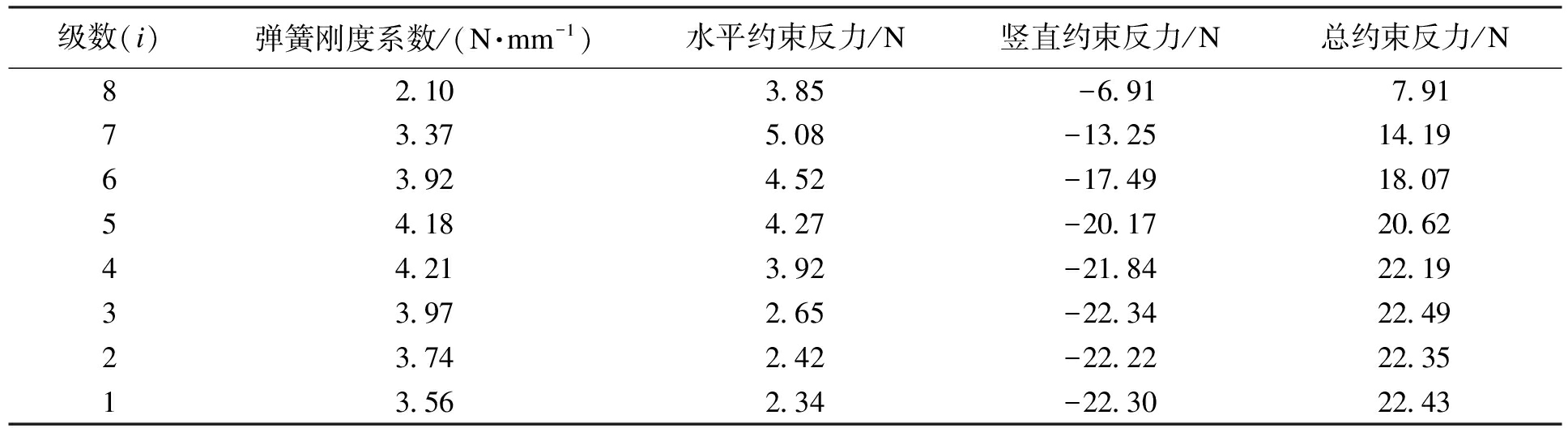

由于第八级变胞机构的约束反力已经求出,而其他相关参数已知,故可由式(23)对弹簧刚度进行求解.由于各级变胞机构之间为等比数列的关系,因此分析过程都是相似的,在第八级变胞机构分析基础上进行变形,所得结果如表3所示.取底部连杆最远端的正压力为10 N时为最大负载的状态.

表3 弹簧刚度系数与力学数据

Tab.3 Spring stiffness coefficient and mechanical data

级数(i)弹簧刚度系数/(N·mm-1)水平约束反力/N竖直约束反力/N总约束反力/N82.103.85-6.917.9173.375.08-13.2514.1963.924.52-17.4918.0754.184.27-20.1720.6244.213.92-21.8422.1933.972.65-22.3422.4923.742.42-22.2222.3513.562.34-22.3022.43

3 刚度分析实验

3.1 验证安装位置l3与弹簧刚度系数k的关系

针对弹簧刚度与弹簧压缩量之间的关系以及最末级变胞机构进行实验分析,在最后一级变胞机构最末端施加10 N的力,对于不同刚度的弹簧,测量其压缩量的大小,并与理论计算所得结果进行对比,进而对理论计算进行验证.

采用的弹簧刚度系数分别为2.25、2.50、2.75、3.00、3.25、3.50 N/mm,选择最末端施加的力为10 N.与理论计算结果的对比曲线如图12所示.其中,星号为实验结果,曲线为理论计算所得曲线.

图12 l3和k的实验与理论结果对比

Fig.12 Comparison between experimental and theoretical results for l3 and k

经过实验可知,所得l3的长度与理论计算结果基本一致,l3与k为非线性关系.

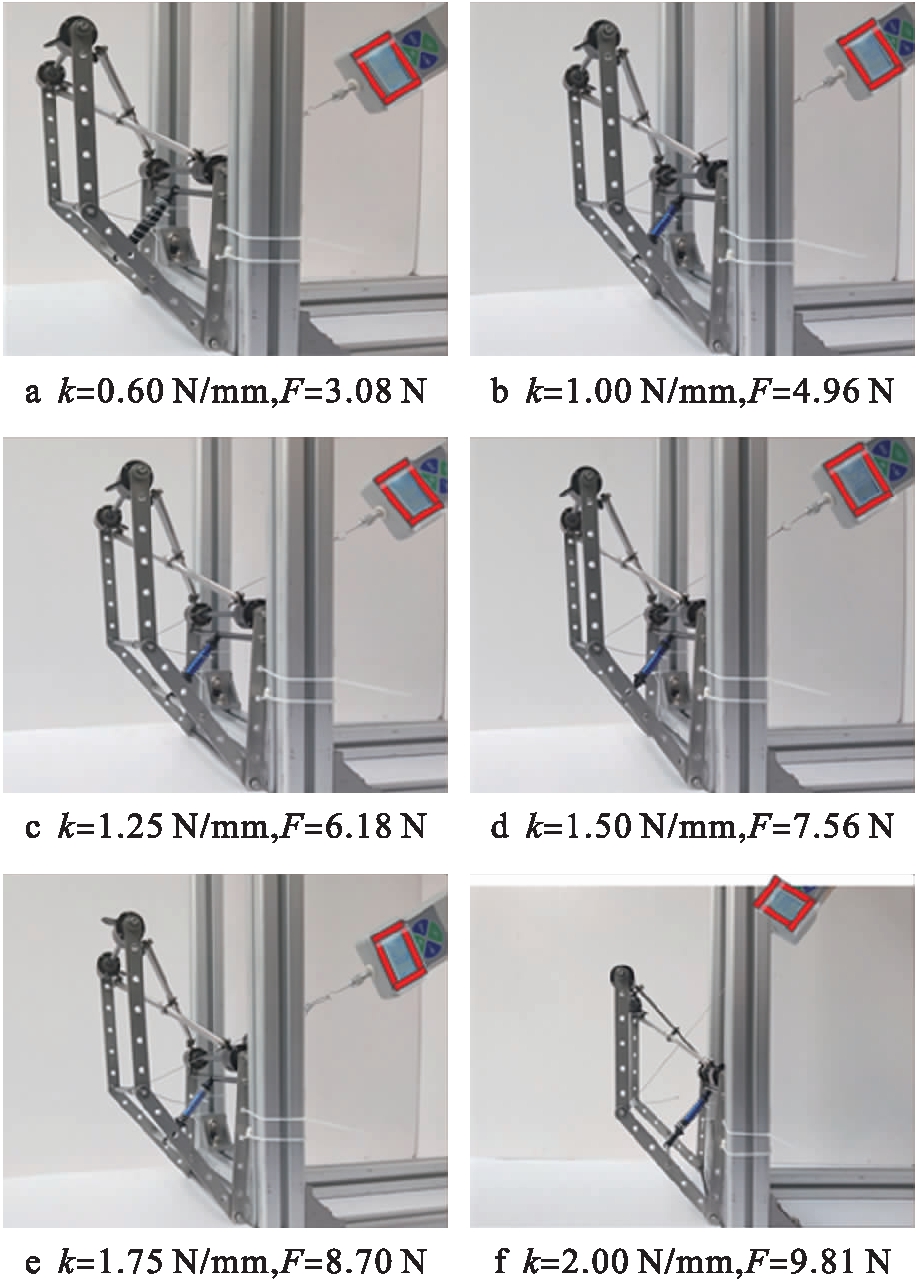

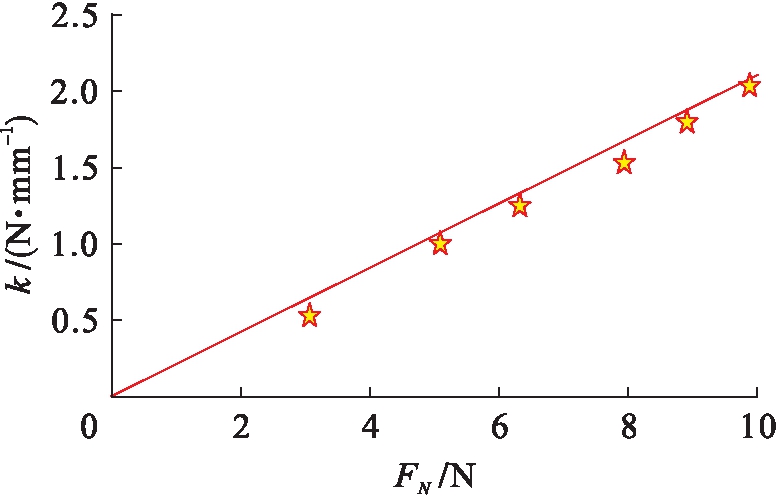

3.2 验证弹簧刚度系数k与正压力FN的关系

采用的弹簧刚度系数分别为0.60、1.00、1.25、1.50、1.75、2 N/mm,选择弹簧的压缩量为10.5 mm,实验过程如图13所示.实验数据与理论计算结果的对比如图14所示.

经过实验可知,所得力的大小与理论计算结果基本一致,FN与k为线性关系.

4 结 论

本文建立了多级变胞机构的力学模型,在此基础上分析了多级变胞机构之间力的传递特性,进而对多级变胞机构整体力学特性进行分析与求解,同时分析了弹簧刚度、弹簧安装位置以及安装角度对刚度调控特性的影响,最后通过实验验证了理论结果的正确性,并得出以下结论:

1) 多级变胞机构刚度调控的任务可以分为两部分,一部分是对各级变胞机构中弹簧长度、安装位置等相关几何关系的确定;另一部分是对各级变胞机构中弹簧刚度进行确定.

图13 实验过程图

Fig.13 Experimental process diagram

图14 FN和k的实验与理论结果对比

Fig.14 Comparison of experimental and theoretical results for FN and k

2) 在一定范围内,最佳弹簧刚度随着安装位置l3的增大而减小,当最佳弹簧刚度达到最小值后,最佳弹簧刚度随着安装位置l3的增大而增大,两者之间为非线性关系.

3) 在分析多级变胞机构刚度调控问题时,可以取出单级变胞机构作为模型,对其进行弹簧刚度与自适应特性之间关系的确定,将不同级变胞机构的参数代入,进而可以求出最佳的弹簧刚度,本文所提到的多级变胞机构中的正压力与弹簧刚度为线性关系.

[1]Walker I D.Continuous backbone “continuum”robot manipulators [J].ISRN Robotics,2013,2013:1-19.

[2]Liu Y W,Ge Z,Yang S K,et al.Elephant’s trunk robot:an extremely versatile under-actuated continuum robot driven by a single motor [J].Journal of Mechanisms and Robotics,2019,11(5):1-16.

[3]Qi P,Qiu C,Liu H B,et al.A novel continuum manipulator design using serially connected double-layer planar springs [J].IEEE/ASME Transactions on Mechatronics,2015,21(3):1281-1292.

[4]Chautems C,Tonazzini A,Boehler Q,et al.Magnetic continuum device with variable stiffness for minimally invasive surgery [J].Advanced Intelligent Systems,2020,2(6):1-14.

[5]Chu Z,Hu J,Lu S.Evaluation of spring stiffness for stable grasp in underactuated fingers [J].Mechanism and Machine Science,2016,19(5):57-73.

[6]屈淑维,李瑞琴,郭志宏.基于旋量理论3-RRR平面并联机构的误差分析 [J].机械设计与研究,2019,35(2):60-62.

(QU Shu-wei,LI Rui-qin,GUO Zhi-hong.Error ana-lysis of 3-RRR plane parallel mechanism based on screw theory [J].Machine Design & Research,2019,35(2):60-62.)

[7]Xu W F,Liu T L,Li Y M.Kinematics,dynamics,and control of a cable-driven hyper-redundant manipulator [J].IEEE/ASME Transactions on Mechatronics,2018,23(4):1693-1704.

[8]Cui J,Yan S B,Hu J,et al.A metric to design spring stiffness of underactuated fingers for stable grasp [J].Robotics and Autonomous Systems,2018,102:1-12.

[9]Dalibor P,Amir S D,Mehdi D,et al.Adaptive control algorithm of flexible robotic gripper by extreme learning machine [J].Robotic Computer-Integrated Manufacturing,2016,37:170-178.

[10]王宏,王乾,郭崇.机器人导航中振动检测传感器的设计与改进 [J].沈阳工业大学学报,2016,38(4):403-409.

(WANG Hong,WANG Qian,GUO Chong.Design and improvement of vibration detection sensor in robot navigation [J].Journal of Shenyang University of Technology,2016,38(4):403-409.)

[11]Cao Y F,Ju F,Zhang L,et al.A novel variable-stiffness flexible manipulator actuated by shape memory alloy for minimally invasive surgery [J].Proceedings of the Institution of Mechanical Engineers,Part H:Journal of Engineering in Medicine,2018,232(11):1098-1110.

[12]曹燕飞.变刚度微创介入手术连续体机器人研究 [D].南京:南京航空航天大学,2019.

(CAO Yan-fei.Research on a variable-stiffness continuum manipulator for minimally invasive surgery [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2019.)

[13]彭鹤,王路路,王勇,等.油气管道爬行机器人的设计及仿真实验 [J].沈阳工业大学学报,2021,43(1):48-54.

(PENG He,WANG Lu-lu,WANG Yong,et al.Design and simulation tests of crawling robot for oil and gas pipeline [J].Journal of Shenyang University of Technology,2021,43(1):48-54.)

[14]Yang C H,Geng S N,Walker I,et al.Geometric constraint-based modeling and analysis of a novel conti-nuum robot with shape memory alloy initiated variable stiffness [J].The International Journal of Robotics Research,2020,39(14):1620-1634.

[15]张潇,李宁,谢占功,等.复合剪叉式机械臂的结构设计与分析 [J].机电工程技术,2017,46(5):56-59.

(ZHANG Xiao,LI Ning,XIE Zhan-gong,et al.Structural design and analysis of multiple-scissor-linkagemanipulator [J].Mechanical & Electrical Engineering Technology,2017,46(5):56-59.)