当今时代,我国在经济发展和社会发展中待解决的两个关键性难题分别是能源问题和环保问题,“节能环保”势在必行.而对于材料领域而言,开发出新型低密度、高强度、高性能的有色合金或塑料来代替钢、铁等传统材料,实现材料的轻量化,成为了实施“节能环保”的一条重要途径[1-3].泡沫铝复合结构是将泡沫铝和某种材料(钢、铝、铜等)复合后形成的以泡沫铝为芯材的三维立体结构[4-6],既具有泡沫铝的轻质、高比强度、降噪、隔热、阻燃、抗震、抵抗冲击等优异的性能特点,同时又增强了单一泡沫铝的强度和刚度,泡沫铝复合结构已经成为21世纪新型轻量化且具有优异性能的材料[7-10],因此,在轨道交通、航天工业和建筑行业等密切相关的领域,特别是新能源汽车制造领域,泡沫铝复合结构都具有巨大的技术开发潜力和广泛的应用前景[11-13].

目前有关泡沫铝的研究重点还都集中在自由发泡理论上,而关于泡沫铝复合结构,尤其是有关泡沫铝异型件的制备工艺与其在密闭型腔中的发泡行为相关理论的研究内容很少.泡沫铝异型件发泡过程中存在泡孔稳定性差、孔结构难于控制,泡沫铝泡孔孔径尺寸不均、孔形圆整度较差等问题.因此,要制备高质量的泡沫铝复合结构,就必须要对芯层泡沫铝的发泡行为进行详细系统的研究.本文以粉末冶金法为基础,以泡沫铝异型件的制备为应用目标,对密闭型腔中泡沫铝的发泡行为进行研究,分析泡沫铝在不同体积倍数型腔内的发泡行为,为制备不同体积的泡沫铝异型件进行初步探索,也为泡沫铝异型件的制备提供理论基础.

1 材料与方法

1.1 实验材料

采用纯度为99%的空气雾化铝粉作为纯铝基体材料,TiH2粉末作为发泡添加剂.表1为采用激光粒度分析仪测得的原料粉末属性.TiH2粉末需要进行氧化热处理,目的在于延缓TiH2释氢起始时间,提高发泡剂的分解温度,使得泡体生长过程更加稳定.

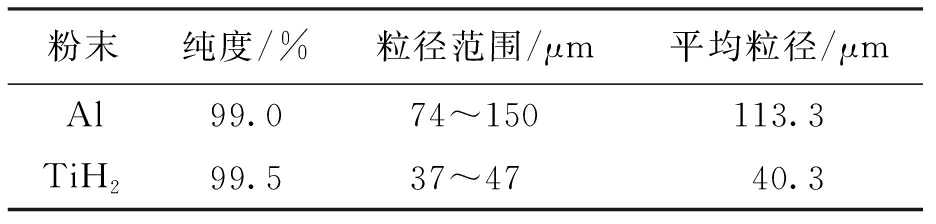

表1 原料粉末属性

Tab.1 Properties of raw powders

粉末纯度/%粒径范围/μm平均粒径/μmAl99.074~150113.3TiH299.537~4740.3

1.2 实验方法

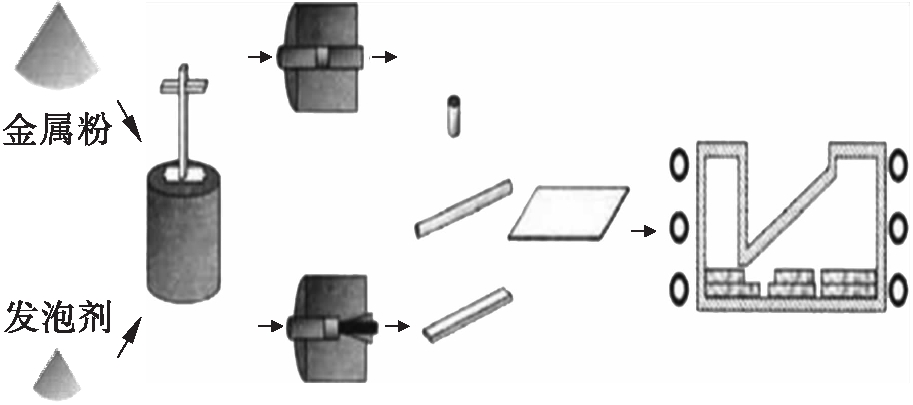

图1为粉末冶金发泡工艺流程示意图.

图1 粉末冶金发泡工艺流程示意图

Fig.1 Schematic diagram of powder metallurgy foaming process

首先将铝粉与TiH2进行混合处理.将发泡剂TiH2粉末置于箱式电阻加热炉中进行氧化热处理,加热温度为480 ℃,保温时间为120 min,然后将基体铝粉末与氧化处理后的TiH2粉末(铝粉质量分数为99.4%,氢化钛质量分数为0.6%)放入SYH-5型三维球磨混料机上充分均匀混合120 min.

随后制备棒状原坯.制坯过程共分为两步:第一步采用YH61-500型立式液压机在425 MPa下进行轴向模压,将混合粉末压制成直径为70 mm、高度为40 mm的预制圆柱坯;第二步将圆柱坯在400 ℃下保温烧结120 min后,快速转移至在300 ℃下预热过的热挤压模具中进行热挤压,热挤压压强为300 MPa,将预制体圆柱坯制成直径为15 mm的棒状泡沫铝预制体.

接下来制备可发泡先驱体.将直径为15 mm的棒状泡沫铝预制体分别拉拔成直径为11、8.5和6.5 mm的棒状泡沫铝预制体,然后依次切割成长度为40 mm的小型棒状预制体,再将切割后的小型棒状预制体依次放入不同体积的发泡模具中(模具体积分别为泡沫铝预制体试样体积的2~4倍),之后将模具完全密封.

最后进行发泡实验和制样分析.将密封模具放到加热炉中加热至700 ℃,选取预制体刚好充满型腔的时间为保温起始时间,保温时间间隔为1 min,每一个体积倍数的型腔分别进行4组实验,随后取出预制体并冷却至室温,即可得到泡沫铝样品.然后,通过线切割方式获取宏观泡孔结构图像,采用Image-Pro-Plus分析软件进行泡沫铝纵向剖面泡孔孔径与孔数的数据统计.采用SEM等仪器检测设备观察泡孔微观形貌和演变过程,分析泡孔的演化机制.

2 结果与分析

2.1 泡沫铝的发泡行为

2.1.1 2倍体积密闭模具

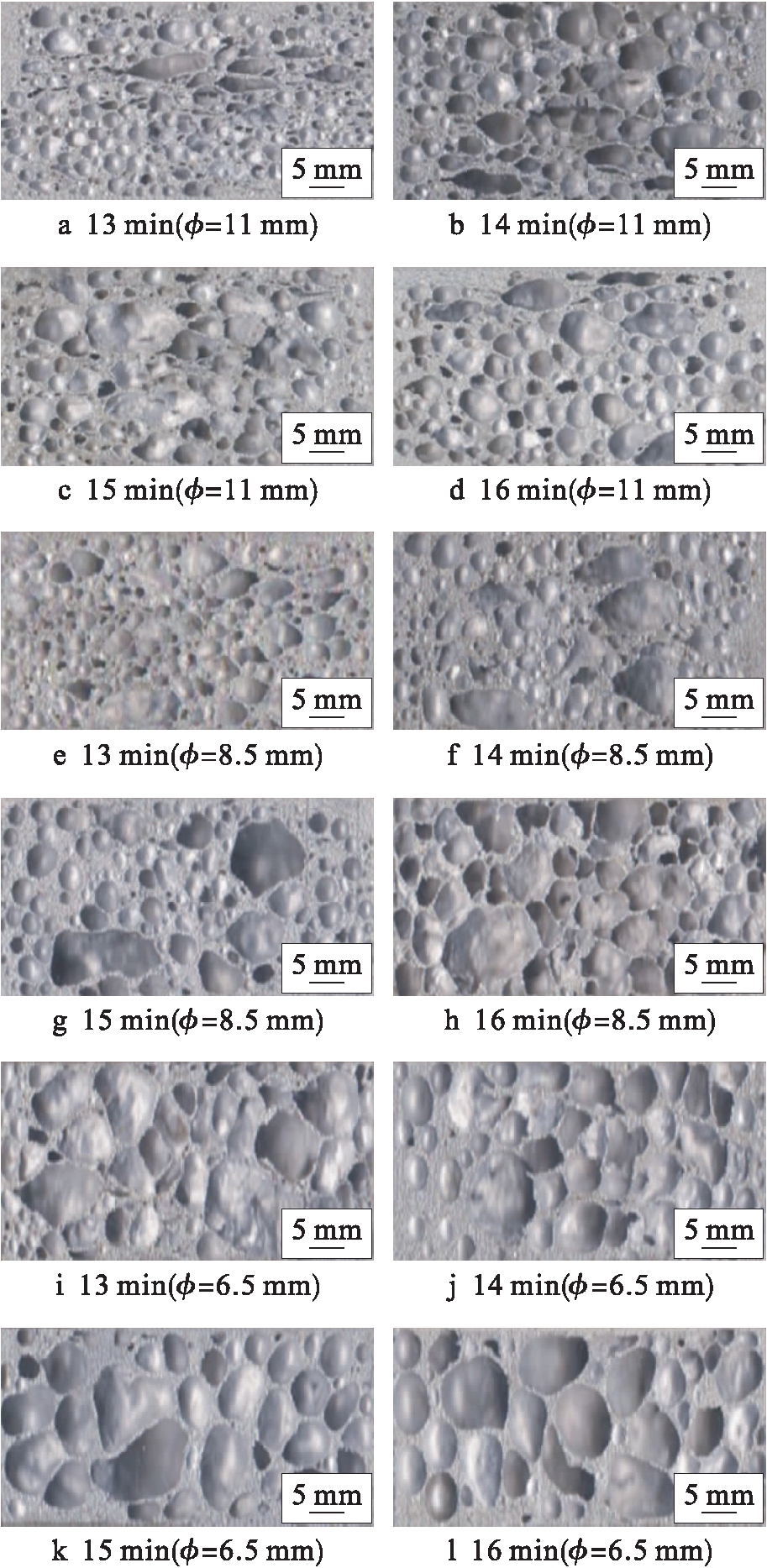

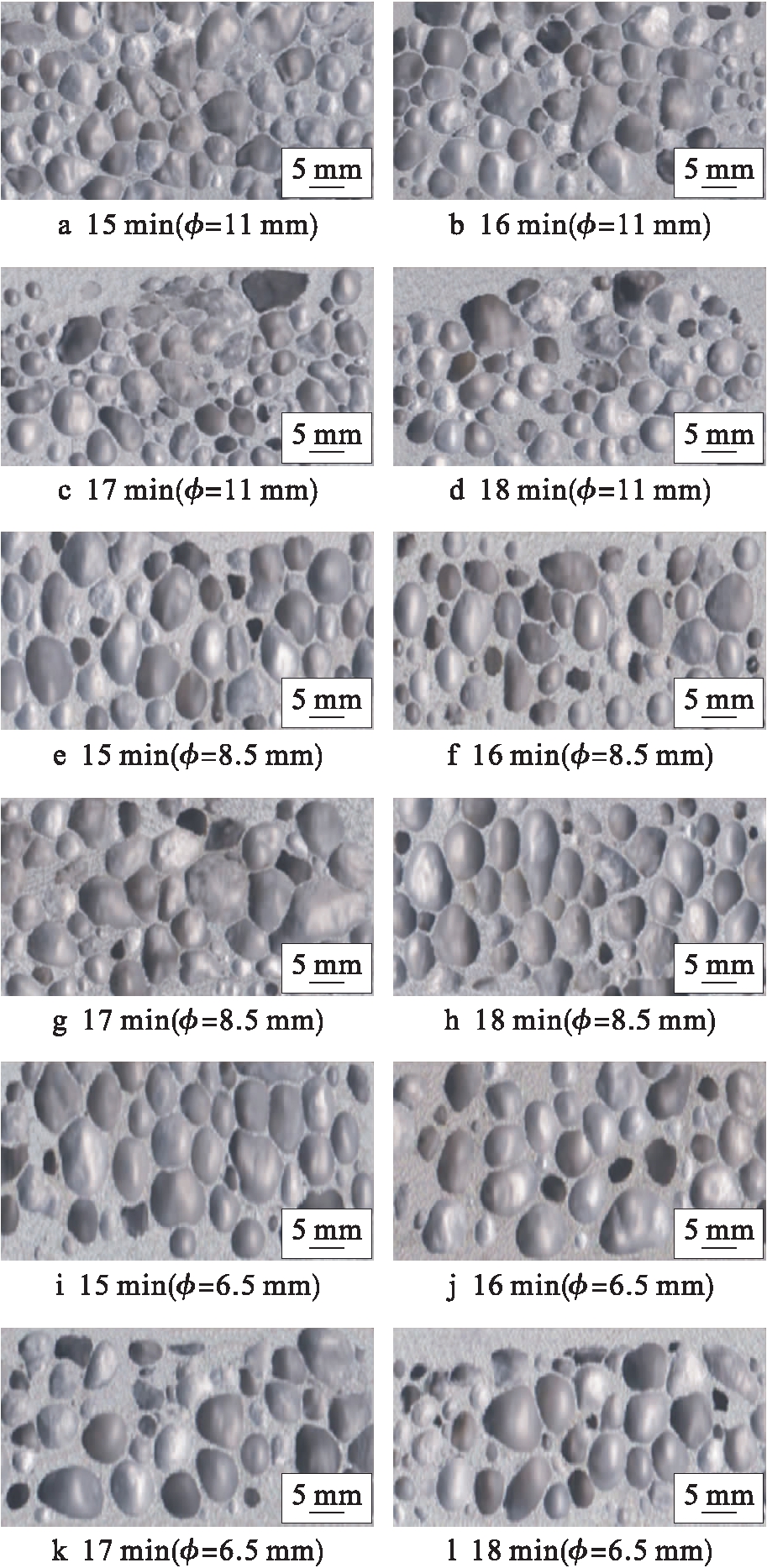

图2为预制体膨胀至2倍体积的泡沫铝剖面图.由图2可见,直径为11、8.5、6.5 mm的预制体在发泡初始阶段,受热时间较短,部分区域泡孔刚开始微微膨胀,小孔径泡孔数量居多.经过拉拔工艺致使预制体内发泡剂更加均匀分布,拉拔道次越多,发泡剂分布越均匀,且随着预制体吸热速度的提高,小直径的预制体优先发泡成型.随着受热时间的延长,TiH2发泡剂持续释放出氢气,泡孔逐渐长大,孔数增多,孔径变大,孔壁变薄,泡孔均匀度大大提高.由于预制体的内外部受热速度不同,因而泡孔优先在预制体的上下两端形成.进一步延长受热时间,泡孔继续长大且孔壁变薄,相邻泡孔之间发生熔合现象.当受热时间过长时,因释氢动力不足,熔体粘度减小,重力作用会造成排液现象,顶部出现孔缺陷,底部发生塌陷,进而形成实铝层.由于直径为6.5 mm的预制体比表面积较大,受热均匀,泡孔膨胀长大,孔径差也随之减小,预制体的泡孔孔型趋于均匀圆整,因而发泡成型效果较好.

图2 预制体膨胀至2倍体积的泡沫铝剖面图

Fig.2 Profile images of aluminum foam obtained with pre-fabricated structures expanding to 2 times of initial volume

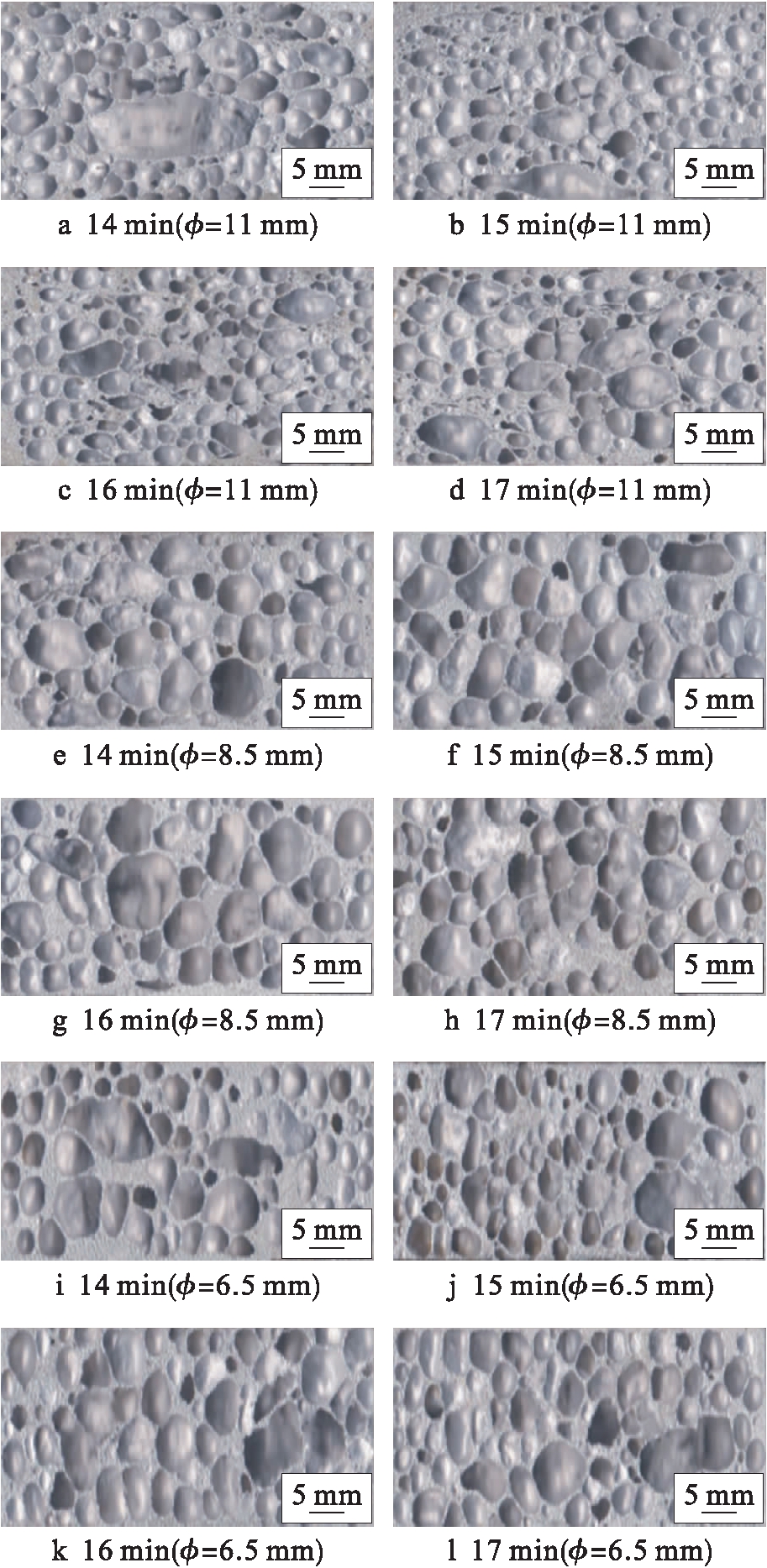

2.1.2 3倍体积密闭模具

图3为预制体膨胀至3倍体积的泡沫铝剖面图.由图3可见,当直径为11、8.5、6.5 mm的预制体刚充满模具型腔时,因预制体初期受热不均匀,造成泡孔孔径尺寸大小不一,孔径差较大.在发泡剂释放氢气阶段,泡体开始膨胀,泡沫铝芯部易形成椭圆形大泡孔.随着受热时间的延长,泡沫铝的孔型和孔分布逐渐趋于均匀化,孔型比较规则圆整.相比于直径为11 mm的预制体,直径为8.5 mm和6.5 mm的预制体实铝层较少且孔壁较薄,孔径差较小,TiH2发泡剂释氢充足,在型腔中泡体成型性较好,泡沫铝泡孔结构均匀度明显提高,小泡孔长大形成大泡孔,泡孔结构相对均匀稳定.

图3 预制体膨胀至3倍体积的泡沫铝剖面图

Fig.3 Profile images of aluminum foam obtained with pre-fabricated structures expanding to 3 times of initial volume

2.1.3 4倍体积密闭模具

图4为预制体膨胀至4倍体积的泡沫铝剖面图.由图4可见,直径为11、8.5、6.5 mm的预制体在4倍体积型腔中发泡并充分填满型腔时,未出现小泡孔合并成大泡孔现象,表明膨胀体积倍数增加有助于改善小泡孔合并成大泡孔的现象.中期阶段预制体上下两侧都存在少量实铝层且孔径较大,随着受热时间的延长,泡孔继续膨胀,泡孔孔型不断趋于圆整,近似为圆形和椭圆形.但是在后期阶段,随着受热时间的继续增加,熔体粘度减小,重力排液现象凸显且发生塌陷现象,导致预制体顶部和底部出现很厚的实铝层.相比于预制体在3倍体积型腔中发泡的情况,随着膨胀体积倍数的增加,后期释氢过程动力不足,泡孔数量大幅度降低,泡孔分布不均匀,实铝层变厚,整体泡孔结构成型效果不佳.

图4 预制体膨胀至4倍体积的泡沫铝剖面图

Fig.4 Profile images of aluminum foam obtained with pre-fabricated structures expanding to 4 times of initial volume

2.2 泡沫铝的泡孔数目

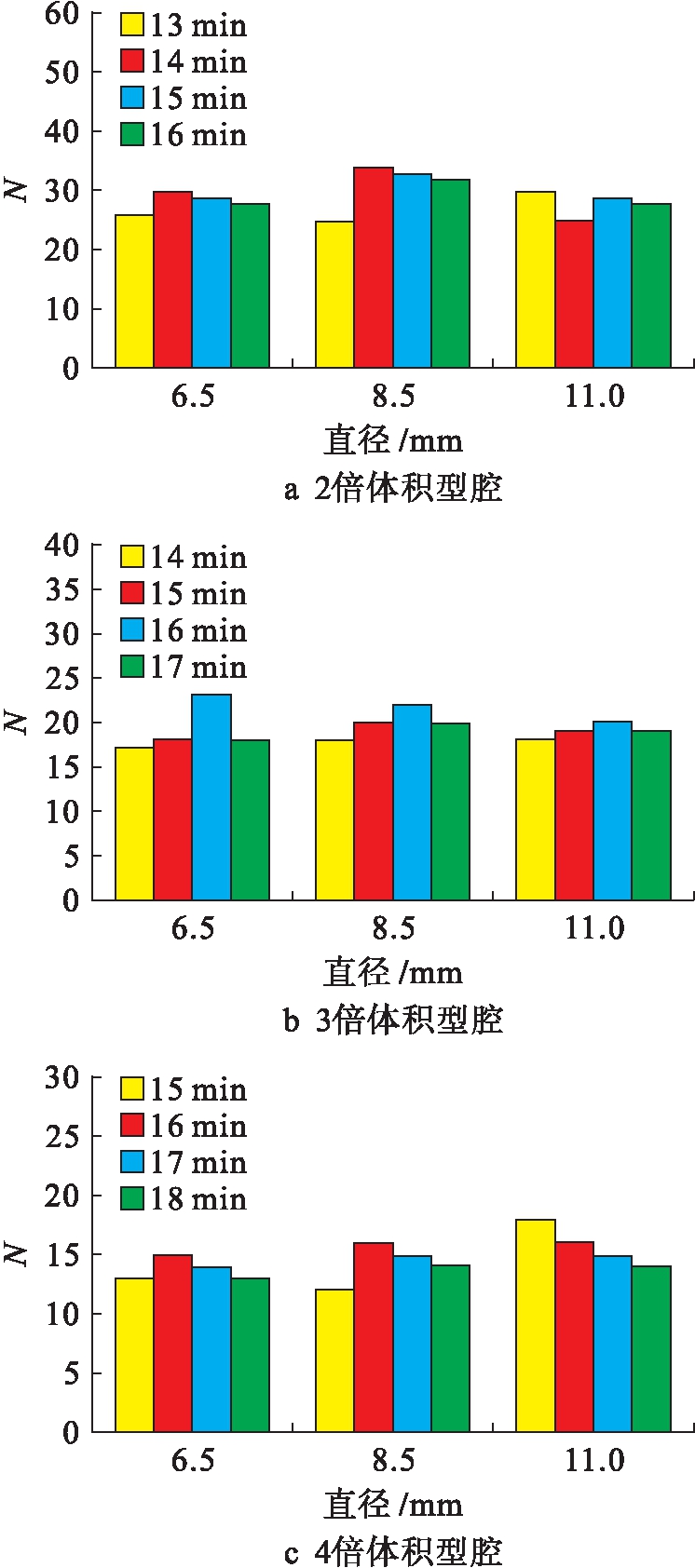

将直径为11、8.5、6.5 mm的预制体依次置于2倍、3倍和4倍体积的型腔中密闭发泡,统计泡孔在不同体积型腔中的数目变化趋势,研究泡孔结构演变过程和演化趋势.应用Image-Pro-Plus分析软件采集数据,选取预制体纵截面,统计平均每100 mm2剖面面积的泡孔数目N,绘制出泡沫铝泡孔数目统计图,结果如图5所示.

图5 泡沫铝孔数统计分析图

Fig.5 Statistical analysis diagrams of pore number for aluminum foam

由图5可见,预制体在2倍体积型腔中发泡时,N11(直径为11 mm的预制体所对应的N值)所受泡孔间压力影响较小,泡孔数目基本保持不变.而N8.5和N6.5随受热时间的增加呈现先增加再略有减少的趋势,这主要是因为TiH2在持续释氢过程中氢原子持续增多,大小孔尺寸差异较大,孔数不断增加,泡孔内外压力不均,孔壁变薄,导致泡孔出现长大与小泡孔合并大泡孔现象,随着泡体内压力的继续增大,气泡互相承受压力,孔数也随之增加,进而达到压力平衡状态,泡孔整体尺寸趋向于均匀化,使得孔数处于稳定范围.

预制体在3倍体积型腔中发泡时,相比于2倍体积型腔,型腔体积空间的增加有利于预制体的泡孔长大和发泡剂的释氢过程.释氢过程中获得的氢气提供泡孔形成与长大的动力,随着受热时间的延长,泡孔数目先升高,然后再略微降低.总体而言,大小孔尺寸差异较小,且泡孔数目相对均等.

预制体在4倍体积型腔中发泡时,型腔体积进一步增加,型腔体积的增加意味着预制体相对自由地膨胀长大,释氢过程完全化,泡孔迅速长大,泡孔数目增加,泡孔内的压力增加使得相邻泡孔相互合并形成大孔径的泡孔.发泡初期阶段N11先随受热时间的延长而持续减少,形成大泡孔且泡孔数目降低;而N8.5和N6.5随受热时间的延长先增加后减少,降低的幅度低于N11,表明小直径的预制体成型效果良好,泡孔数目平均,孔结构均匀,并且泡孔尺寸维持在一个稳定的区间范围内.结合泡孔数统计图和泡沫铝剖面图可知,直径为8.5 mm的预制体在其自身三倍体积倍数的型腔中成型效果较好.

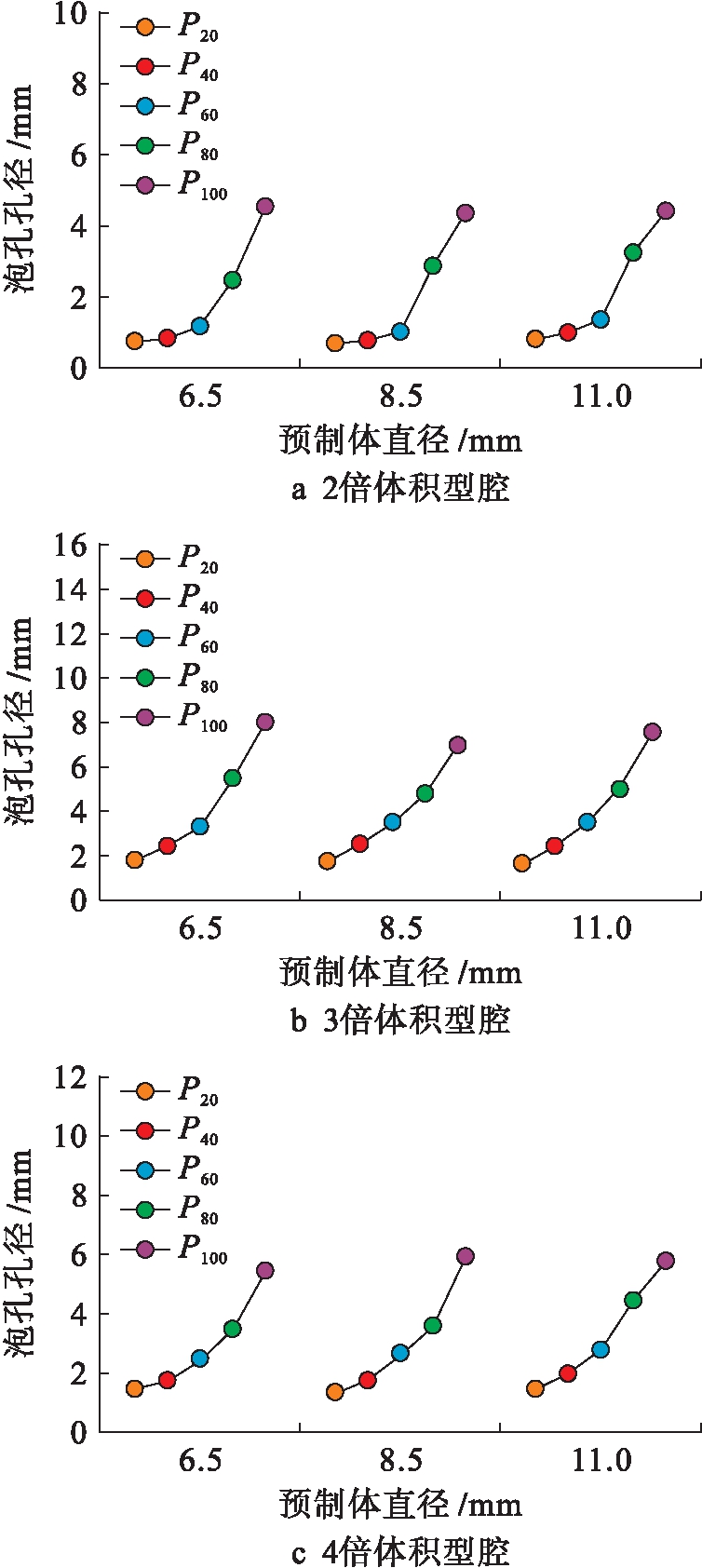

2.3 泡沫铝的泡孔孔径

泡沫铝泡孔数目的统计不能够准确地表达泡沫铝泡体演变,为了更进一步研究泡沫铝泡体的形成,通过统计泡体孔径详细分析泡体演变过程.由泡沫铝宏观剖面图可知,泡体的泡孔结构多为不圆整形状,泡孔形状近似为圆形和椭圆形,孔径尺寸大小存在差距.应用Image-Pro-Plus分析软件统计泡孔孔径数据,将泡沫铝剖面的泡孔孔径按顺序排列,通过统计泡孔的孔径数值表征泡沫铝泡孔的均匀化程度.为了确保孔径数值表征泡孔均匀程度的真实性,随机选取所有泡孔孔径的第20%、40%、60%、80%、100%的5个孔径数值点,分别标记为P20、P40、P60、P80和P100,即用5个梯度数值来表示泡孔孔径变化情况,相邻梯度数值之间的差值也能准确反映泡孔的均匀性.根据数据绘制泡孔孔径变化趋势统计图,结果如图6所示.

由图6可见,在2倍膨胀体积型腔中,三种直径下的P20至P60差值相近,所对应的曲线平稳上升,表明三种直径预制体前60%的泡沫铝泡孔大小相近,幅度变化相近,泡孔较为均匀.之后曲线走势极速上升,曲线最大值与P60之间的差值相比之前明显增大,表明预制体存在明显大泡孔.

图6 泡沫铝孔径统计分析图

Fig.6 Statistical analysis diagrams of pore size for aluminum foam

在3倍膨胀体积型腔中,曲线中P20至P60值走势与2倍型腔依然相似,相互之间各点差值较小,小孔径泡孔分布均匀.而6.5 mm直径预制体所对应曲线上的P80值增长较快,曲线最大值也高于其他直径的两条曲线,表明预制体在3倍膨胀体积型腔时,直径为11 mm和8.5 mm的预制体泡孔分布比较均匀,而直径为6.5 mm的预制体泡孔尺寸大小不一,存在大孔径泡孔.

在4倍膨胀体积型腔中,三条曲线总体上平缓上升,趋势大致相同,泡沫铝泡孔差值相近.直径为11 mm的预制体从2倍膨胀到4倍的过程中,曲线走势变化相近,曲线平缓,泡孔均匀度较好.直径为8.5 mm的预制体从2倍膨胀到4倍的过程中,泡沫铝的泡孔均匀度逐渐升高.直径为6.5 mm的预制体从2倍膨胀到4倍的过程中,泡孔均匀度明显提高.

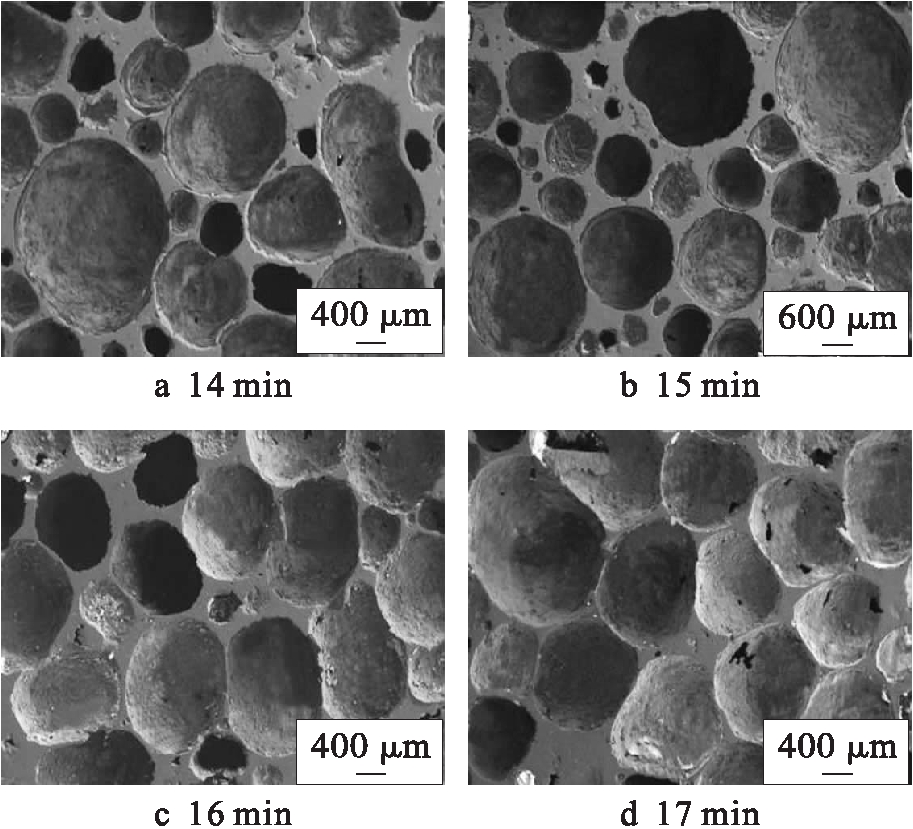

2.4 泡沫铝的泡孔微观结构

综上所述,直径为8.5 mm的预制体在3倍体积型腔中发泡制备的泡沫铝孔结构均匀且成型较好.为进一步研究该泡孔的结构变化,采用扫描电子显微镜对泡孔结构进行微观分析,结果如图7所示.

图7 直径8.5 mm预制体在3倍体积型腔中的泡孔结构SEM图像

Fig.7 SEM images of pore structures foamed in cavity with volume three times of pre-fabricated structures with diameter of 8.5 mm

由图7a可见,当泡沫铝泡体开始充满型腔时,泡体内外部受热不均匀,在基体中形成独立的泡孔,大多泡孔大小不均,并具有相对大小不规则的泡孔轮廓.由图7b~d可见,随着受热时间的延长,发泡剂TiH2不断释放出气体,固相逐渐转向液相,泡孔结构向圆形变化.在密闭型腔内发泡时,泡孔的体积差异较小,密闭型腔的约束力限制气孔的的持续膨胀,泡孔相互挤压,孔壁变薄.当密闭型腔内的压力达到平衡状态时,泡孔平均孔径尺寸趋于一致,且泡孔形状无明显差别.

3 结 论

采用粉末冶金法制备TiH2含量为0.6%的纯铝基泡沫铝,将直径为11、8.5、6.5 mm的泡沫铝预制体分别置入2~4倍体积的密闭型腔中进行发泡实验,研究泡沫铝预制体在约束条件下的发泡行为.通过分析,得出以下结论:

1) 随着恒温时间的延长,预制体发泡成型充满型腔,泡孔长大,孔型圆整度提高.在发泡中后期,泡孔结构均匀稳定,泡孔成型性较好.

2) 在2倍体积型腔膨胀至4倍体积型腔过程中,泡沫铝预制体迅速发泡,泡孔数目呈阶梯性变化,孔径尺寸整体提高.在3倍与4倍体积型腔内发泡效果较好,泡孔均匀性趋于良好,孔缺陷明显减少.

3) 直径为8.5 mm的预制体在700 ℃下密闭型腔中发泡膨胀至其三倍体积时,可以获得泡孔相对稳定均匀的泡沫铝.

[1] 王展光,彭开起,汪洋.粉末冶金泡沫铝制备相关参数研究 [J].粉末冶金工业,2016,26(5):33-36.

(WANG Zhan-guang,PENG Kai-qi,WANG Yang.Study on related parameters of powder metallurgy aluminum foam preparation [J].Powder Metallurgy Industry,2016,26(5):33-36.)

[2] Baroutaji A,Sajjia M,Olabi A G.On the crashworthiness performance of thin-walled energy absorbers:recent advances and future developments [J].Thin-Walled Structures,2017,118:137-163.

[3] Liu C,Zhang Y X,Li J.Impact responses of sandwich panels with fibre metal laminate skins and aluminium foam core [J].Composite Structures,2017,182:183-190.

[4] Yang K,Yang X,He C,et al.Damping characteristics of Al matrix composite foams reinforced by in-situ grown carbon nanotubes [J].Materials Letters,2017,209:68-70.

[5] Aldoshan A,Khanna S.Effect of relative density on the dynamic compressive behavior of carbon nanotube reinforced aluminum foam [J].Materials Science & Engineering A,2017,689:17-24.

[6] Marx J,Portanova M,Rabiei A.A study on blast and fragment resistance of composite metal foams through experimental and modeling approaches [J].Composite Structures,2018,194:652-661.

[7] Zhang Y B,HanL H,Zhou K,et al.Mechanical performance of hexagonal multi-cell concrete-filled steel tubular(CFST) stub columns under axial compression [J].Thin-Walled Structures,2019,134:71-83.

[8] Liu Z,Huang Z,Qin Q.Experimental and theoretical investigations on lateral crushing of aluminum foam-filled circular tubes [J].Composite Structures,2017,175:19-27.

[9] Yang X,Hu Q,Du J,et al.Compression fatigue proper-ties of open-cell aluminum foams fabricated by space-holder method [J].International Journal of Fatigue,2019,121:272-280.

[10] Linul E,Movahedi N,Marsavina L.The temperature effect on the axial quasi-static compressive behavior of ex-situ aluminum foam-filled tubes [J].Composite Structures,2017,180:709-722.

[11] Duarte I,Krstulovic-Opara L,Vesenjak M.Axial crush behaviour of the aluminium alloy,in-situ foam filled tubes with very low wall thickness [J].Composite Structures,2018,192:184-192.

[12] Hangai Y,Otazawa S,Utsunomiya T.Aluminum alloy foam-filled aluminum tube fabricated by friction stir back extrusion and its compression properties [J].Composite Structures,2018,183:416-422.

[13] Jeong H T,Kim H K,Utsunomiya H,et al.Fabrication of a thin open-cell Ni foam sheet with a high specific strength and moderate porosity using severe plastic deformation via differential speed rolling [J].Materials Science & Engineering A,2019,750:7-13.