【管理与实务】

动态维修成本下的非周期预防性维修决策模型*

张青山,王 舟

(沈阳工业大学 管理学院, 沈阳 110870)

摘要:为了制定更符合生产实际的设备预防性维修计划,将役龄回退因子和故障率递增因子相结合,根据设备的故障率及其可靠性来确定设备的维修间隔期,分析设备生命周期内的动态维修成本。维修成本包括非预期故障小修费用、预防性维修费用、设备停机造成的费用、设备预防性更换的费用,以这些成本最小化为目标,以设备有效度及设备可靠度为约束条件,建立非周期预防性维修决策模型并给出求解步骤,据此得到最优的预防性维修计划。

关键词:动态维修成本; 非周期预防性维修; 维修决策; 预防性维修; 可靠度

设备维修一直是制造业企业关注的问题。预防性维修是设备维修领域持续研究的热点,制定合理的预防性维修策略可以有效降低设备的维修成本,减少不必要的故障损失。用可靠度来评价设备的运行性能,可以保证设备在生产过程中的安全性。设备的可靠度与设备的运行时间和维修策略有关。甘婕等[1]采用CBM策略,引入设备性能可靠度为约束,决策变量为检测周期预防性维修阈值,以设备的长期平均维修费用率最小为目标构建预防维修决策模型;赵斐等[2-8]运用更新及可靠性理论,对设备的可靠性及设备的维修成本进行系统的分析,并构建了周期性预防维修策略经济优化模型;宋之杰等[9]考虑了预防性维修成本动态性特点,以设备可用度为约束,构建了等周期预防性维修经济优化模型;石慧等[10]以平均剩余寿命为阈值,建立了以平均维修费用最小化为目标的预防性维修决策模型,并采用微粒群算法对模型进行优化求解。

但是,由于预防性维修是不完备维修,它不能使设备恢复如新。在实际生产中,随着设备运行时间变长,其故障率会变高,因此需要对设备进行越来越频繁的维修,即设备的维修间隔期应该越来越短。目前,有许多学者对非周期预防性不完全维修进行研究:张斌等[11]引入役龄回退因子,构建了有限时间内的预防性维修决策模型;盖京波等[12]在有限使用时间区间内,从设备维修成本和可靠性两个方面建立了非周期预防性维修优化模型;Ahmad等[13-14]分别基于设备的可靠性及维修成本建立非周期预防维修优化决策模型,并给出了求解算法;魏永合等[15]在更新过程理论的基础上,以设备的预防性维修阈值和维修间隔期为决策变量,以设备可用度最大和平均费用最小为目标,建立预防性维修决策模型,并通过人群搜索算法求解。

如上述文献所述,经济性、可靠性及设备的有效性是研究设备维修必须考虑的问题。王灵芝等[16]以设备的维修成本最小化及设备有效度最大化为目标建立了非周期预防性维修决策模型,但是没有考虑到设备维修成本的动态性。本文根据设备的实际情况,既考虑了预防性维修成本随设备运行时间及维修次数的变化而发生改变的动态性特点,又考虑了设备有效度的问题,以设备有效度及可靠度为约束条件,以总维修成本率最小化为目标,建立了非周期预防性维修优化模型,并给出了求解步骤,以得到设备总成本率最小化的最优维修决策。

一、问题描述

1. 模型符号说明

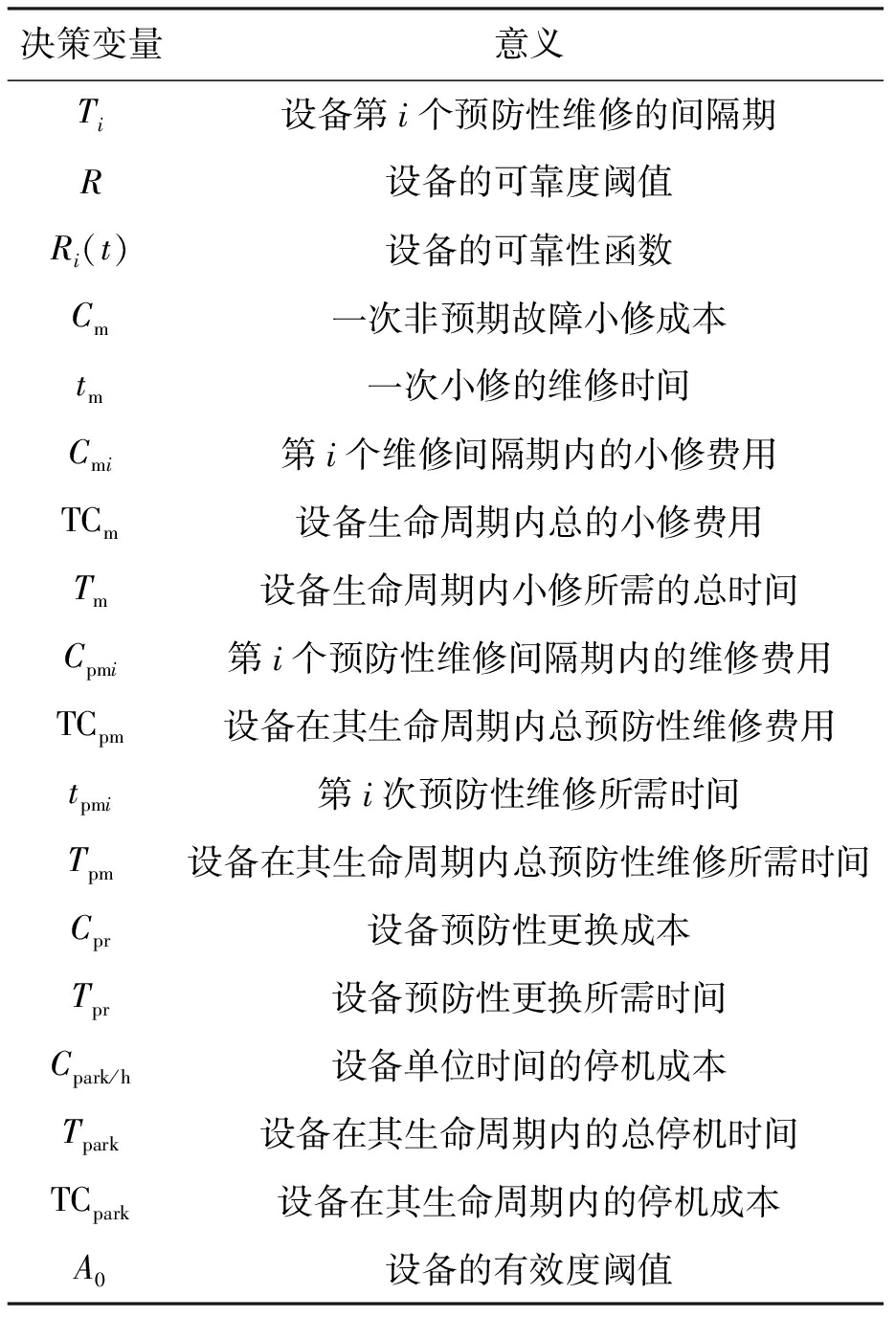

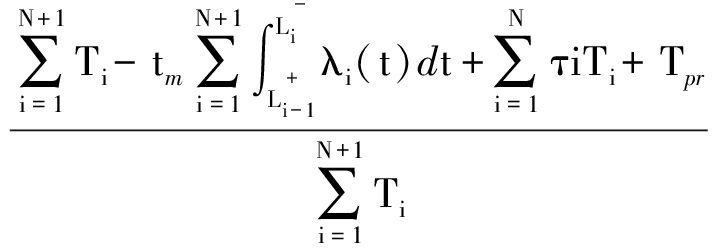

模型符号说明如表1所示。

表1模型参数

决策变量意义Ti设备第i个预防性维修的间隔期R设备的可靠度阈值Ri(t)设备的可靠性函数Cm一次非预期故障小修成本tm一次小修的维修时间Cmi第i个维修间隔期内的小修费用TCm设备生命周期内总的小修费用Tm设备生命周期内小修所需的总时间Cpmi第i个预防性维修间隔期内的维修费用TCpm设备在其生命周期内总预防性维修费用tpmi第i次预防性维修所需时间Tpm设备在其生命周期内总预防性维修所需时间Cpr设备预防性更换成本Tpr设备预防性更换所需时间Cpark/h设备单位时间的停机成本Tpark设备在其生命周期内的总停机时间TCpark设备在其生命周期内的停机成本A0设备的有效度阈值

2. 模型假设

(1) 在设备生命周期内对设备实行非周期预防性维修策略,当设备在预防性维修间隔期内发生非预期故障,则采用最小维修的方式对设备进行维修,假设每次小修的维修费用及所需时间固定,并且小修不改变设备的故障率;

(2) 设备系统为退化系统,设备的故障率会随着设备运行时间的增加而增加;

(3) 设备预防性更换的成本固定;

(4) 设备在生产过程中是没有生产停歇的。

3. 问题描述

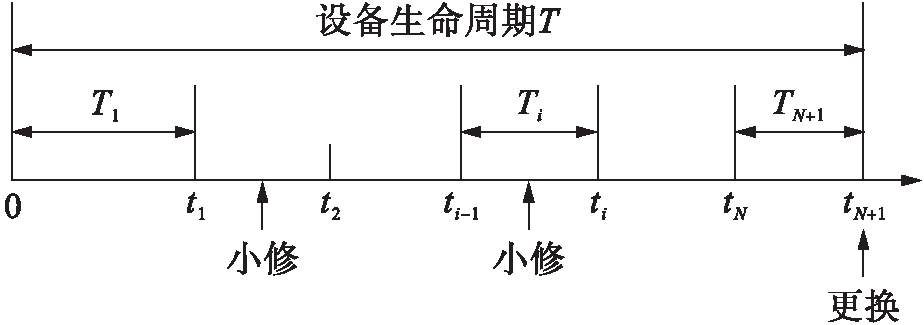

设备的可靠性、有效度及维修的经济性是设备维修必须考虑的因素,同时如何整合协调这三大因素也是制定出最优维修决策的关键。设备在其生命周期T内的预防性维修过程如图1所示。

设备的生命周期长度为T,Ti为设备第i个预防性维修间隔期,其中0<i≤N+1,共包含N+1段不同长度的维修间隔期;ti为设备预防性维修的时间,其中0<i≤N;tN+1为设备进行预防性更换的时刻。考虑设备随着运行时间、维修次数的增加使其故障递增及役龄回退,引入故障率递增因子和役龄回退因子确定设备的故障率。设备的维修间隔期是根据设备的可靠性和故障率确定的。

本文考虑设备生命周期内的维修费用包括预防性维修费用、非预期故障的小修费用、预防性更换的费用以及由于维修造成的设备停机损失成本。以设备动态维修成本率最小为目标,以设备有效度及设备可靠度为约束条件,建立了非周期预防性维修决策模型,给出了模型求解步骤及方法,可以得到最优的维修次数。

二、预防性维修模型建立

1. 确定设备的故障率及维修间隔期

(1) 确定设备的故障率。本文主要结合役龄回退因子和故障率递增因子确定设备的故障率函数。预防性维修前后设备的故障率函数为

λi+1(t)=θiλi(t+δiTi)t∈(0,Ti+1)

(1)

式中:i为预防性维修次数,i=1,2,…,N;λi(t)为设备进行第i次预防性维修前设备的故障率分布函数;λ0(t)为设备初始的故障率分布函数;θi为故障率递增因子,θi>1,其取值可根据设备运行的历史数据结合实际情况确定;δi为役龄回退因子,0<δi<1。

δi的取值为

(2)

式中:a为设备维修成本调节系数;τ为时间调节系数;σ为学习效应调节系数,σ=lnψ/ln 2,ψ是由专家根据经验判断或估计给出的经验曲线百分率。

(2) 确定设备的维修间隔期。本文中设备预防性维修间隔期是根据设备部件的可靠性来确定的。首先根据设备的特性需要预先设定设备的可靠度阈值R,当设备的可靠度达到预先设定的可靠度阈值R时,对设备采取预防性维修的方式。

根据设备的可靠性函数

(3)

当设备达到其可靠度阈值时有

(4)

可将式(4)改写为

λ1(t)dt=

λ1(t)dt= λ2(t)dt=…=

λ2(t)dt=…=

λi(t)dt=-lnR

λi(t)dt=-lnR

(5)

联立式(1)和式(5)从而得到设备的维修间隔时间Ti,其中i=1,2,…,N+1。

2. 确定设备的有效役龄

设备经过预防性维修会使其役龄变小,役龄回退与设备的预防性维修次数和预防性维修效果有关。

第1次预防性维修前后的有效役龄为

(6)

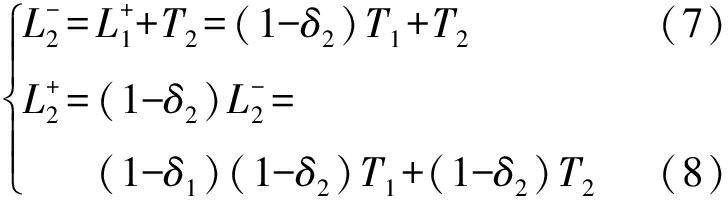

第2次预防性维修前后的有效役龄为

依此类推,可以得到设备第i次预防性维修前后的有效役龄为

如图2所示,通过分析可知设备第i个预防性维修间隔期内的有效役龄为

(11)

设备在第i个预防性维修间隔期内出现非预期故障的次数为

(12)

3. 确定设备的动态维修成本

(1) 非预期故障的维修。假设设备在预防性维修间隔期内出现非预期故障采用最小维修的方式进行维修,设定一次非预期故障小修成本为Cm,一次小修的维修时间为tm,则第i个维修间隔期Ti内的小修费用为

Cmi=Cmni

(13)

在设备生命周期内总小修费用

(14)

设备生命周期内小修所需的总时间为

(15)

(2) 非周期预防性维修。根据实际情况,当设备达到可靠度阈值时对设备采取非周期预防性维修,考虑到设备预防性维修成本是动态的,因此设备第i次预防性维修的费用为

Cpmi=Cf+iCv

(16)

式中:Cf为设备预防性维修的固定成本;Cv为预防性维修的可变成本。

设备在其生命周期内总预防性维修费用为

(17)

第i次预防性维修所需时间为

tpmi=τiTi

(18)

设备在其生命周期内总的预防性维修所需时间为

(19)

式中,τ为预防性维修的时间调节系数,表示随着运行时间越来越长,设备经过不断的磨损使得每次预防性维修的时间越来越长。

(3) 设备预防性更换成本。设备更换成本为Cpr,设备更换时间为Tpr。

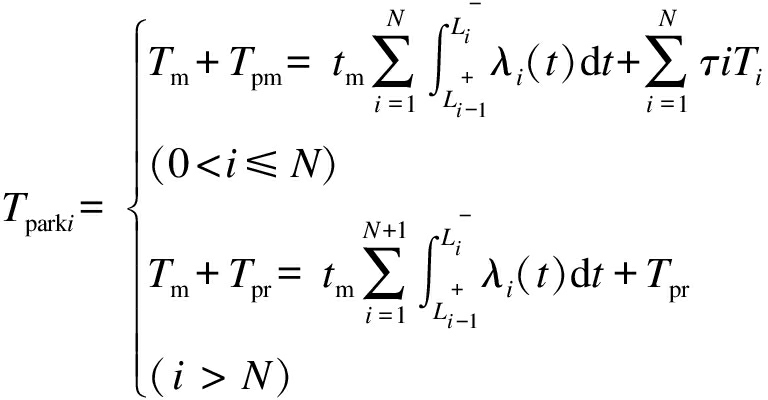

(4) 停机损失成本。设备在前i个预防维修间隔期内总的停机时间为

(20)

设备在其生命周期内的总停机时间为

(21)

设备在生命周期内总的停机成本为

TCpark=Cpark/hTpark

(22)

设备在生命周期内总的维修成本为

C= TCm+TCpm+Cpr+TCpark=

Cpr+Cpark/hTpark=

Cpark/hTpr+Cpr

(23)

4. 设备有效度确定

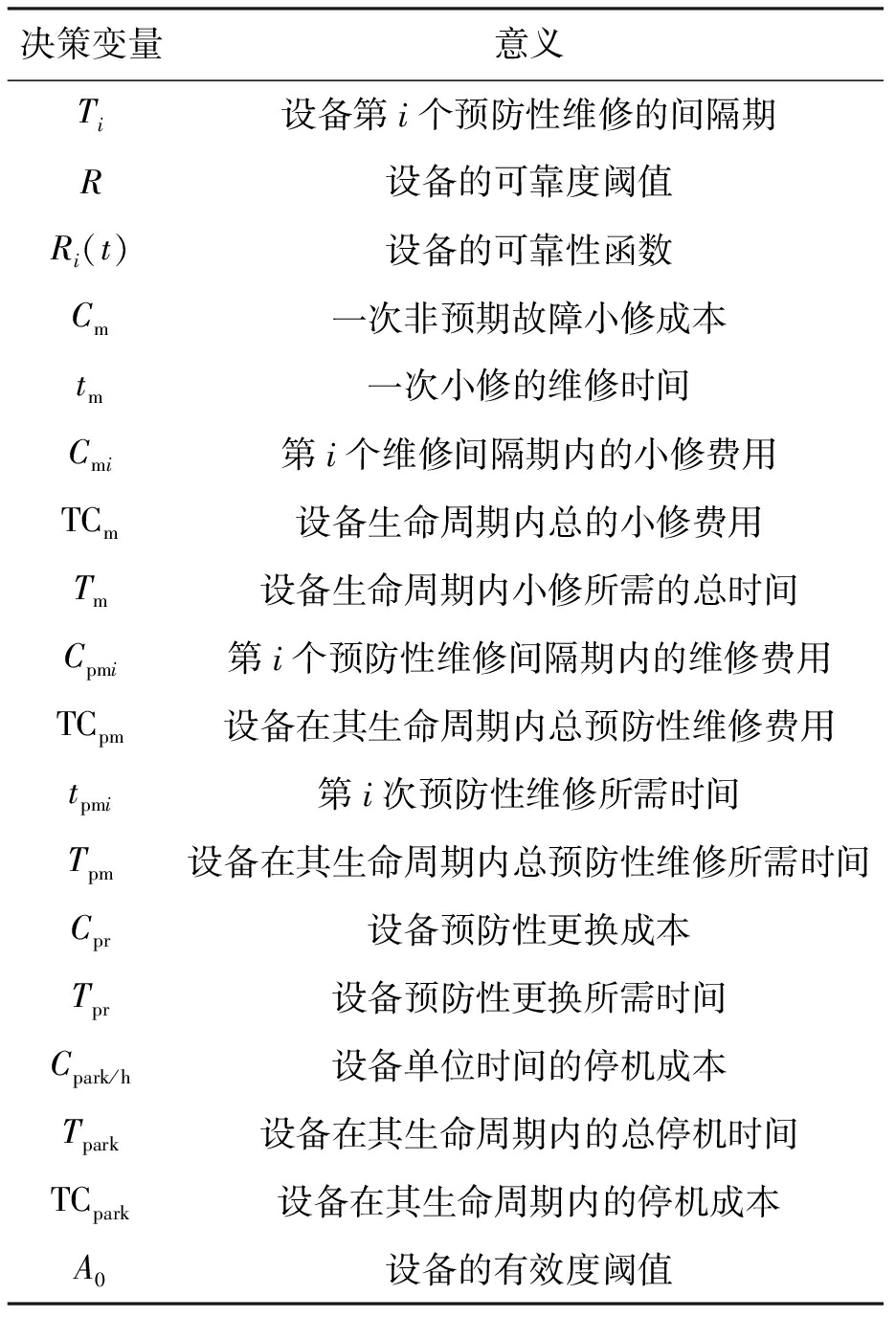

设备的有效度是指设备在其生命周期内处于可使用状态的概率,设备的有效度为

(24)

即

(25)

5. 动态维修成本非周期预防性维修优化模型的建立

以动态维修成本最小为优化目标,以设备的有效度及设备的可靠度为约束条件建立预防性维修决策模型,模型为

(26)

三、模型求解

(1) 根据设备的运行数据分析确定故障率递增因子δi,根据式(2)确定设备的役龄回退因子,最后根据式(1)计算出设备的故障率。

(2) 判断设备的可靠度是否达到其可靠度阈值R,当达到阈值R时对设备进行预防性维修。联立式(1)和式(5)可以得到设备的预防性维修间隔期Ti。

(3) 根据将步骤(2)计算出的预防性维修间隔期Ti代入式(11),计算出设备在第i个预防性维修间隔期内的有效役龄Li,根据式(12)计算出设备在其第i个预防性维修间隔期内出现非预期故障的次数ni。

(4) 计算出设备在其生命周期内的动态维修成本。根据式(14)及式(15)计算出设备在其生命周期内总小修成本TCm及小修所需总时间Tm;根据式(17)及式(19)计算出设备在其生命周期内进行预防性维修总费用TCpm及维修时间Tpm;根据式(21)及式(22)计算出设备在其生命周期内的总停机时间Tpark及停机成本TCpark;最后根据式(23)计算出设备在其生命周期内总的维修成本C。

(5) 根据设备实际情况确定设备的有效度阈值A0,并根据式(25)计算出设备的有效度A。

(6) 不断改变设备的有效度阈值A0及设备的可靠度阈值R,重复步骤(1)~(5),运用MATLAB中的Fmincon函数计算非线性不等式(26)的约束最优化求解问题,最终找到一个最优的维修策略组合,达到使设备在其生命周期内总的维修成本率最小的目的。

四、结 语

考虑到设备运行的实际情况,即随着设备运行间的增加故障率越来越高、维修频率越来越高,同时考虑到预防性维修成本的动态特点,即随着设备维修次数的增加维修成本也不断增加,本文研究分析了设备的动态维修成本及非周期预防性维修,并建立了基于动态维修成本的非周期预防性维修决策模型。

本文综合考虑了设备预防性维修的动态维修成本,将小修所需成本及因维修造成的停机损失考虑进去,对维修成本考虑得更加全面。本文提出的预防性维修决策模型具有重要的理论意义和现实指导作用,应用该模型得到的预防性维修决策方案可以为确定生产设备的维修间隔期和最佳维修次数提供依据。

参考文献:

[1]甘婕,曾建潮,张晓红.考虑性能可靠度约束的维修决策模型 [J].计算机集成制造系统,2016,22(4):1079-1087.

[2]赵斐,刘学娟.含关键部件复杂系统的预防性维修策略优化模型 [J].工业工程与管理,2016,21(2):100-107.

[3]Lim J H,Park D H.Optimal periodic preventive maintenance schedules with improvement factors depending on number of preventive maintenances [J].Asia Pacific Journal of Operational Research,2007,24(1):111-124.

[4]杨志远,赵建民,程中华.退化相关多部件系统预防性维修决策模型 [J].系统工程与电子技术,2018,40(4):823-832.

[5]Huynh K T,Castro I T,Barros A,et al.Modeling age based maintenance strategies with minimal repairs for systems subject to competing failure modes due to degradation and shocks [J].European Journal of Ope-rational Research,2011,218(1):145-149.

[6]席启超,曹继平,陈桂明,等.一种基于可靠度约束的分阶段等周期预防性维修模型研究 [J].兵工学报,2017,38(11):2251-2258.

[7]韩帮军,范秀敏,马登哲,等.用遗传算法优化制造设备的预防性维修周期模型 [J].计算机集成制造系统,2003(3):206-209.

[8]曲玉祥,吴甦.基于不完全维护的劣化系统分阶段顺序预防维护策略 [J].机械工程学报,2011,47(10):164-170.

[9]宋之杰,杨志秀,赵玉忠,等.可用度及动态维修成本下的维修决策模型 [J].工业工程,2014,17(2):17-22.

[10]石慧,曾建潮.考虑非完美维修的实时剩余寿命预测及维修决策模型 [J].计算机集成制造系统,2014(9):2259-2266.

[11]张斌,张岚.基于退化和随机冲击的非周期不完全预防维修模型 [J].统计与决策,2016(14):77-80.

[12]盖京波,孔耀.有限使用时间内预防性维修策略优化 [J].兵工学报,2015,36(11):2164-2172.

[13]Ahmad R,Kamaruddin S.Maintenance management decision model for preventive maintenance strategy on production equipment [J].Journal of Industrial Engineering International,2011,7(13):22-34.

[14]Le M D,Tan C M.Optimal maintenance strategy of deterio rating system under imperfect maintenance and inspection using mixed inspection scheduling [J].Reliability Engineering and System Safety,2013(13):21-29.

[15]魏永合,刘雪丽,牛保国.基于故障预测的预防性维修策略优化模型 [J].组合机床与自动化加工技术,2015(7):91-94,99.

[16]王灵芝,徐宇工,张家栋.基于设备有效度和可靠度的预防修经济优化模型 [J].机械工程学报,2010,46(4):163-168.

Acyclicpreventivemaintenancedecisionmodelunderdynamicmaintenancecosts

ZHANG Qing-shan, WANG Zhou

(School of Management, Shenyang University of Technology, Shenyang 110870, China)

Abstract:In order to make the equipment preventive maintenance plan which is more in line with the production practice, the service age regression factor is combined with the failure rate increasing factor. The maintenance interval of equipment is determined according to the failure rate and reliability of equipment. The dynamic maintenance cost is analyzed during the life cycle of equipment. The maintenance costs include minor repair costs of unexpected failure, preventive maintenance costs, equipment downtime costs, and preventive replacement costs. The periodic preventive maintenance decision model is established aiming at minimizing the maintenance costs, based on the availability of equipment and reliability of equipment. The solution steps are given, and the optimal preventive maintenance plan can be obtained according to it.

Keywords:dynamic maintenance costs; acyclic preventive maintenance; maintenance decision; preventive maintenance; reliability

doi:10.7688/j.issn.1674-0823.2018.06.08

网络出版地址: http:∥kns.cnki.net/kcms/detail/21.1558.C.20180920.1505.032.html

*本文已于2018-09-21 10∶45在中国知网优先数字出版。

作者简介:张青山(1957-),男,吉林蛟河人,教授,博士生导师,主要从事运营管理与工业工程等方面的研究。

基金项目:辽宁省社会科学规划基金项目(L18BZJY029); 沈阳市社会科学规划基金项目(18ZX019)。

收稿日期:2018-05-05

文章编号:1674-0823(2018)06-0525-05

文献标志码:A

中图分类号:F 270.7

(责任编辑:吉海涛)